В последние годы во всем мире интенсивно развиваются исследования и ведется проектирование и строительство ряда объектов, которые направлены на использование природного газа, преимущественно для производства моторного топлива, а также в энергоустановках на топливных элементах, водогрейных системах для генерации тепла.

Использование углеводородных газов для получения синтетических топлив весьма актуально. В переработку включают многокомпонентные углеводородные газы, такие как:

- попутный газ, где до 80% CH4 (метан) и небольшое количество этана (0,5-7%);

- коксовый газ, который образуется в процессе коксования каменного угля, и в основном содержит водород и до 40% метана; и

- биогаз - смесь метана (50-80%), углекислого газа (10-50%) и до 10% водорода, сероводорода и других газов,

которые в настоящее время в основном используются для обогрева, выделения отдельных химических соединений, а, в основном, сжигаются на факелах.

В основном процесс получения синтетических топлив (метанол, деметиловый эфир, бензин, нефть и др.) осуществляется в несколько стадий, но изначально это получение синтез-газа (H2+CO) определенного процентного состава, с последующей его переработкой, и осуществляют его в каталитических генераторах синтез-газа. В качестве катализаторов для основных углеводородных газов используют металлы переходной группы: никель, платина, палладий и др., как в чистом виде, так и в виде различных соединений и носителей. Универсального катализатора и условий реакции не существует.

Из уровня техники известно широкое многообразие таких реакторов.

Известно устройство, которое может работать в режиме частичного окисления углеводородного газа. Устройство предполагает для обеспечения изотермического режима окисления углеводородного газа использование пакета, в котором имеются последовательно расположенные инертные «теплопроводные пластины» и каталитические пластины, при этом изотермичность процесса обеспечивается хорошей (радиальной) теплопроводностью только «теплопроводной пластины» (см. патент RU 2175799 от 25.03.1997 г.). Известно, что парциальное окисление протекает через стадию сжигания метана и последующие реакции риформинга, поэтому из-за высокой экзотермичности реакции сжигания в первой части неподвижного слоя катализатора возникают «горячие точки», и поэтому каталитическое парциальное окисление метана проводят в реакторах при малых временах контакта (доли секунд) и термической теплопроводности слоя не менее 0,15 Дж/(с·м·К) [M.Fathi, R.H.Hofstad, T.Sperle, O.A.Rokstad, A.Holmen. Partial oxidation of methane to synthesis gas at very short contact times. // Catalysis Today 42, 1998, р.205-209]. Толщина каталитического слоя обеспечивает полную конверсию метана при времени контакта не выше 0,3 с. Температура в каталитическом слое поднимается до 750-850°С. Наиболее подходящим материалом, пригодным работать в данных условиях длительное время, является сплав состава Fe-Ni-Cr-Al или Fe-Cr-Al. Передача тепла от поверхности каталитического слоя во внешний объем осуществляется в основном посредством конвекции и инфракрасного излучения, поэтому избежать возникновения локальных «горячих точек» на каталитической пластине возможно лишь значительным увеличением теплопроводности носителя катализатора, которая позволит перераспределить температуру по поперечному сечению каталитической пластины.

Известен также каталитический реактор для получения синтез-газа радиального типа, содержащий газораспределительную трубку со слоем катализатора, который выполнен в виде газопроницаемых плоских и гофрированных армированных лент, навитых и спеченных с газораспределительной трубкой с зазорами между витками с образованием газовоздушных каналов между лентами. Реактор имеет устройство подогрева для запуска его в работу. Газораспределительная трубка имеет отверстия перфорации с диаметром, меньшим критического диаметра, для предотвращения проникновения пламени внутрь газораспределительной трубки. В качестве катализатора используют армированный пористый материал, содержащий активные компоненты: родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смеси (см. патент RU 2208475 от 26.04.2001 г.).

Наиболее близким решением по решаемой технической задаче является устройство для получения синтез-газа радиального типа. Данное устройство содержит герметичный цилиндрический корпус с расположенными в нем: смесителем, запальной свечой или электрическим нагревательным элементом, газораспределительной перфорированной трубкой и катализатором. Катализатор выполнен в виде пакета чередующихся между собой кольцевых теплопроводных металлопористых каталитических пластин и теплопроводных сепараторов, установленных перпендикулярно оси газораспределительной перфорированной трубки. Материал сепаратора - сплав Fe-Cr-Ni-Al. Со стороны входа реформируемого потока пазы сепаратора выполнены меньшей ширины, с целью обеспечения равномерного распределения массового потока как по сечению, так и по длине каталитического блока. В качестве катализатора используют активные компоненты, содержащие родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смеси. Материал металлопористых теплопроводных пластин - сплавы Fe-Ni-Cr-Al или Fe-Cr-Al с добавками иттрия. Кольцевой зазор, образованный внутренней поверхностью корпуса и наружной цилиндрической поверхностью каталитического пакета, образует коллектор отвода синтез-газа. Равномерное распределение реформируемой смеси по длине каталитического пакета обеспечивается газораспределительной перфорированной трубой, при этом диаметр отверстий перфорации должен быть меньше критического. Внутри газораспределительной перфорированной трубки расположена система газового запуска, которая состоит из смесителя и запальной свечи (накаливания или искровой) или электрического нагревательного элемента (ТЭНа). Смеситель выполнен в виде центральной трубки с соплами-отверстиями, расположенными нормально наружной поверхности трубки для подачи углеводородного газа и кольцевой трубки, охватывающей центральную трубку для подачи воздуха, причем поток воздуха с помощью тангенциального ввода закручен относительно оси центральной трубки. Сопла подачи углеводородного газа расположены равномерно как по длине центральной трубки, так и по ее образующей, что обеспечивает гомогенность смеси углеводородный газ-воздух как на этапе парциального окисления, так и при пуске (разогреве) - в режиме полного окисления. При этом давление углеводородного газа должно быть несколько больше давления воздуха. Запуск реактора осуществляется прогревом каталитического пакета до температуры начала реакции парциального окисления. Прогрев каталитического пакета осуществляется прогревом продуктами окисления углеводородного газа, при этом воспламенение смеси углеводородный газ-воздух производится запальной свечой накаливания или искровой (Патент РФ №2286308, C01B 3/38).

Недостатками всех перечисленных известных устройств является тот факт, что в каждом реакторе используется конкретный катализатор и определенные условия реакции для переработки только газа определенного состава, кроме того, при переработке газов в известных реакторах необработанные газы поступают в камеры сгорания, т.е. процесс осуществляется с получением отходов.

В основу заявленного изобретения была положена задача по созданию технологического комплекса, обеспечивающего эффективную безотходную переработку многокомпонентного углеводородного газа.

Поставленная задача достигается за счет того, что технологический комплекс для получения синтез-газа, содержащий пространственно разнесенные и герметично связанные между собой системой трубопроводов узел подачи обрабатываемого углеводородного газа, каталитический генератор синтез-газа и реактор синтетического топлива, согласно изобретению снабжен, по меньшей мере, одним дополнительным каталитическим генератором синтез-газа, газораспределительной установкой, смесителем синтез-газа, устройством очистки, парогенератором и устройством компримирования воздуха, причем газораспределительная установка расположена перед каталитическими генераторами синтез-газа, смеситель синтез-газа расположен между реактором синтетического топлива и каталитическими генераторами синтез-газа и соединен с реактором синтетического топлива с возможностью рекуперации необработанного газа, устройство очистки расположено перед газораспределительной установкой, а генераторы синтез-газа соединены со смесителем синтез-газа посредством ресиверов и выполнены с возможностью регулируемой подачи в каждый из генераторов через устройство компримирования воздуха и парогенератор воздуха и водяного пара соответственно, при этом комплекс снабжен программно организованной и коррелируемой в процессе получения синтез-газа системой управления.

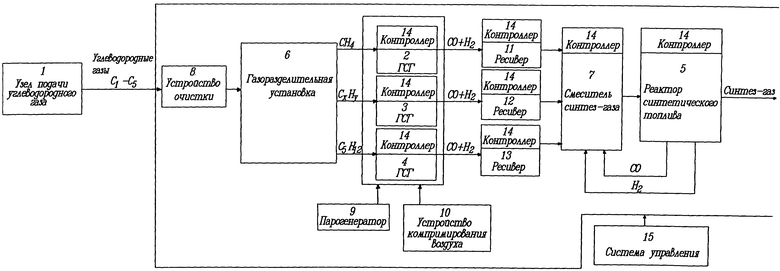

Предлагаемое изобретение поясняется графическими материалами, где на чертеже схематично изображена принципиальная схема технологического комплекса для получения синтез-газа.

Технологический комплекс для получения синтез-газа содержит пространственно разнесенные и герметично связанные между собой системой трубопроводов (на чертеже не показана) узел 1 подачи обрабатываемого углеводородного газа, каталитические генераторы 2, 3 и 4 синтез-газа (ГСГ), реактор 5 синтетического топлива, газораспределительную установку 6, стехиометрический смеситель 7 синтез-газа, устройство 8 очистки для очистки примесей, парогенератор 9 и устройство 10 компримирования воздуха. Для обеспечения замкнутого технологического цикла газораспределительная установка 6 расположена перед каталитическими генераторами 2, 3 и 4 синтез-газа, смеситель 7 синтез-газа расположен между реактором 5 синтетического топлива и каталитическими генераторами 2, 3 и 4 синтез-газа и соединен с реактором 5 синтетического топлива с возможностью рекуперации недостаточно обработанного газа, устройство 8 очистки расположено перед газораспределительной установкой 6, а генераторы 2, 3 и 4 синтез-газа соединены со смесителем 7 синтез-газа посредством ресиверов 11, 12 и 13 и выполнены с возможностью регулируемой подачи в каждый из генераторов через устройство 10 компримирования воздуха и парогенератор 9 воздуха и водяного пара соответственно. При этом генератор 2 соединен со смесителем 7 синтез-газа через ресивер 11, генератор 3 соединен со смесителем 7 синтез-газа через ресивер 12, а генератор 4 соединен со смесителем 7 синтез-газа через ресивер 13. Технологический комплекс также снабжен программно организованной и коррелируемой через соответствующие контроллеры 14 в процессе получения синтез-газа системой 15 управления.

Заявленное техническое решение работает следующим образом. Процесс получения синтез-газа и смеси углеводородных газов C1-С5 (попутный газ, биогаз, коксовый и др.) проводится для каждого углеводородного соединения.

Из узла 1 подачи обрабатываемого углеводородного газа вышеуказанные необработанные газы поступают в газораспределительную установку 6, затем уже разделенные газы поступают в каталитические генераторы 2, 3 и 4 синтез-газа (ГСГ), в каждом из которых проходит своя каталитическая реакция получения синтез-газа H2+CO, с помощью воздушной, паровоздушной конверсии. Воздух и паровоздушная смесь поступает поступают в ГСГ через устройство 10 компримирования воздуха и парогенератор 9 соответственно.

Процесс получения синтез-газа в каждом реакторе управляется автоматически с помощью контроллеров 14. Каждый из ГСГ для обеспечения соответствующей каталитической реакции и соответствующего состава газа оснащен катализаторами (на чертеже не показаны), которые, в свою очередь, расположены в катализаторных сетках. Катализаторные сетки покрыты пористой катализаторной массой, состоящей из оксидного связующего, в котором диспергирован нанопорошок никеля вида Н-1 или Н-2. Полученный синтез-газ из генератора направляется в индивидуальный ресивер (11, 12 и/или 13), который служит для накопления синтез-газа и для получения определенного вида топлива, в состав которого входит определенное соотношение водорода и окиси углерода. Контроль за составами как исходного газа, так и получаемого на различных участках технологического комплекса осуществляется с помощью быстродействующих газоанализаторов (на чертеже не показаны) и контроллеров 14 и поддерживается системой 15 управления. Для этого полученный синтез-газ поступает в смеситель 7 синтез-газа - устройство, предназначенное для давления и температуры перед подачей в реактор синтетических топлив. Полученный синтез-газ очищается от ненужных компонентов и поступает в смеситель 7 синтез-газа для поддержания стехиометрического соотношения водорода и углерода, перед подачей в реактор 5 синтетических топлив. Часть не вступивших в реакцию компонентов из реактора 5 синтетических топлив возвращается в смеситель 7 синтез-газа для дальнейшей конверсии и поддержания стехиометрического состава смеси.

Система 15 управления посредством заданной программы через контроллеры 14 осуществляет контроль за технологическими циклами по разделению газов, реакциями катализа и подготовкой необходимого стехиометрического состава синтез-газа.

В качестве программно-аппаратных средств, посредством которых может быть реализована система 15 управления, например, может быть использован, например, следующий комплекс известных инструментов:

- Специализированное программное обеспечение, например операционная система Microsoft Windows Server 2003/2005/2008; Microsoft SQL Server 2005; NET Framework 2.0; Windows Vista / Windows XP / Windows 2000, Linux MAC OS и др., позволяющее осуществлять работу и взаимодействие между устройствами сервера.

- Стационарные персональные компьютеры (ПК) стандартной конфигурации; ноутбуки, например Asus F3JP, Acer Aspire 5715Z, SONY VAIO FE41MR, с программным обеспечением и операционной системой, например Windows Vista / Windows XP / Windows 2000, Microsoft Windows Server 2005, Linux MAC OS, оснащенный модемом или иным телекоммуникационным устройством.

- По меньшей мере, часть используемых в системе устройств может быть оснащена интерфейсом USB, Mini USB, Micro USB типов А или В, предпочтительно, поддерживающих форматы 2.0 или 3.0 и/или IEEE 1394 и/или e-sata и/или PCI и/или sata Revision 2.x и 3.x и/или D-sub и/или DVI и/или HDMI и/или Ethernet и/или имеют в своем составе модули, обеспечивающие беспроводную связь в форматах WI-FI, Bluetooth, Wireless USB, 2G, 3G, 4G, WiMAX.

- Различные языки программирования, используемые в разработке. Например, такие как:

- С++ (источник http://ru.wikipedia.org/wiki/C%2B%2B);

- С# (источник http://ru.wikipedia.org/wiki/C_Sharp);

- Java (источник http://ru.wikipedia.org/wiki/Java);

- JavaScript (источник http://ru.wikipedia.org/wiki/JavaScript);

- Perl (источник http://ru.wikipedia.org/wiki/Perl);

- PHP (источник http://ru.wikipedia.org/wiki/PHP);

- Python (источник http://ru.wikipedia.org/wiki/Python);

- SQL (источник http://ru.wikipedia.org/wiki/SQL);

- Visual Basic (источник http://ru.wikipedia.org/wiki/Visual_Basic) и др.

Таким образом, предложенный технологический комплекс для получения синтез-газа из газообразных углеводородов позволяет сохранить экологию окружающей среды и решить проблему переработки попутных и иных газов в синтетическое топливо, ранее утилизируемых на промыслах.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для переработки попутных и иных газов в синтетическое топливо;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2465194C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| Способ получения синтетической нефти из природного/попутного нефтяного газа и компактная установка для получения синтетической нефти из природного/попутного нефтяного газа | 2018 |

|

RU2684420C1 |

| БОРТОВОЙ ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2446092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ВОДОРОД-МЕТАНОВОЙ СМЕСИ | 2012 |

|

RU2520482C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2206835C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ТОПЛИВНОГО ДИМЕТИЛОВОГО ЭФИРА И БЕНЗИНА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2003 |

|

RU2266893C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2209378C2 |

| Способ получения церезина и дизельного топлива из углеводородных газов и мобильная установка для его осуществления | 2023 |

|

RU2824585C1 |

Изобретение относится к области химии. Из узла 1 подачи необработанные углеводородные газы поступают в газораспределительную установку 6, затем уже разделенные газы поступают в каталитические генераторы 2, 3 и 4 синтез-газа (ГСГ), в каждом из которых проходит своя каталитическая реакция получения синтез-газа, с помощью воздушной, паровоздушной конверсии. Воздух и паро-воздушная смесь поступают в ГСГ через устройство 10 компримирования воздуха и парогенератор 9 соответственно. Полученный синтез-газ из генераторов направляется в индивидуальный ресивер 11, 12 и 13, который служит для накопления синтез-газа и для получения топлива, в состав которого входит водород и окись углерода. Контроль за составами, как исходного газа, так и получаемого на различных участках, осуществляется с помощью контроллеров 14 и поддерживается системой 15 управления. Изобретение позволяет обеспечить эффективную безотходную переработку многокомпонентного углеводородного газа. 1 ил.

Технологический комплекс для получения синтез-газа, содержащий пространственно разнесенные и герметично связанные между собой системой трубопроводов узел подачи обрабатываемого углеводородного газа, каталитический генератор синтез-газа и реактор синтетического топлива, отличающийся тем, что он снабжен, по меньшей мере, одним дополнительным каталитическим генератором синтез-газа, газораспределительной установкой, смесителем синтез-газа, устройством очистки, парогенератором и устройством компримирования воздуха, причем газораспределительная установка расположена перед каталитическими генераторами синтез-газа, смеситель синтез-газа расположен между реактором синтетического топлива и каталитическими генераторами синтез-газа и соединен с реактором синтетического топлива с возможностью рекуперации необработанного газа, устройство очистки расположено перед газораспределительной установкой, а генераторы синтез-газа соединены со смесителем синтез-газа посредством ресиверов и выполнены с возможностью регулируемой подачи в каждый из генераторов через устройство компримирования воздуха и парогенератор воздуха и водяного пара соответственно, при этом комплекс снабжен программно-организованной и коррелируемой в процессе получения синтез-газа системой управления.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| Автотермический реактор для получения синтезгаза | 1985 |

|

SU1713420A3 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| US 6497856 B1, 24.12.2002 | |||

| US 2007000176 A1, 04.01.2007. | |||

Авторы

Даты

2013-04-27—Публикация

2011-12-02—Подача