Изобретение относится к области органического синтеза, а конкретно к технологиям переработки углеводородных газов (природного и попутных нефтяных), основу которых составляет метан (СН4), но присутствуют также его гомологи (CnHm), CO2, N2 и др., в сжиженный диметиловый эфир (ДМЭ, СН3ОСН3) и в высокооктановый бензин. ДМЭ является перспективным, высокоэкологичным, долгохранимым топливом для различных энергоустановок (дизели, ГТУ и др.), бытовых газовых приборов и является промежуточным продуктом для производства высокооктанового бензина и ряда других ценных химических веществ.

В современной химической промышленности ДМЭ производят в ограниченных масштабах для нужд парфюмерной промышленности и других малотоннажных потребителей в основном дегидратацией метанола или получают в малых количествах как побочный продукт производства метанола. Для всех этих малых потребителей, как правило, требуется ДМЭ высокой чистоты, при этом цена ДМЭ не является лимитирующим фактором.

Для крупнотоннажных потребителей топливного ДМЭ и синтетического бензина, получаемого из ДМЭ, стоимость ДМЭ становится главным фактором, т.к. необходимо обеспечить конкурентоспособность с топливами из природной нефти. Но при этом допускается снижение требований по чистоте товарного ДМЭ. В частности, для использования в ГТУ приемлемой считается чистота ДМЭ на уровне 90%, а в дизелях - на уровне 95% (остальное метанол и вода).

Разработку новых комплексных технологий крупнотоннажного производства дешевого топливного ДМЭ и бензина из ДМЭ ведут многие зарубежные и российские компании и институты: Mobil Oil, Air Products and Chemicals и Shell ТХ (США), Shell BV (Великобритания), Haldor Topsoe (Дания), NKK Corporation и Tojo Ingineering Corporation (Япония), ГНИПИ «Технология» (Украина), ИНХС РАН (г.Москва), ИК СО РАН (г.Новосибирск), НИАП (г.Новомосковск) и др. Но действующих масштабных коммерческих производств топливного ДМЭ и бензина из ДМЭ в мире пока нет. Первый опыт такого рода компании Mobil Oil в 80-х годах прошлого века был не вполне неудачным (завод в Новой Зеландии). Пока разработки ограничены созданием пилотных и опытно-промышленных установок, разработкой проектов коммерческих заводов различной мощности на новой технологической базе. В последнее время отмечается рост исследований и проектных работ по технологиям совместного производства ДМЭ и высокооктанового бензина из ДМЭ, или только бензина, в рамках единой технологической схемы, которые развивают упомянутую выше технологию Mobil Oil.

Во всех известных по открытым публикациям и патентам технологиях крупнотоннажного производства топливного ДМЭ, обладающих достаточной экономической эффективностью, комплексный процесс является трехстадийным:

1) первая стадия - получение из исходных углеводородных (УВ) газов синтез-газа (сингаза) с определенным мольным соотношением водорода (Н2) и окиси углерода (СО), с ограничением содержания в сингазе балластных и вредных примесей (серы, сажи, непрореагировавшего СН4, паров воды, CO2 и др.);

2) вторая стадия - одноступенчатый или двухступенчатый каталитический синтез ДМЭ из сингаза;

3) третья стадия - фракционирование продуктов синтеза и получение товарного ДМЭ заданной чистоты.

В технологических вариантах совместного производства ДМЭ и бензина, или только бензина через ДМЭ, к этим стадиям добавляется четвертая стадия синтеза бензиновых фракций из ДМЭ или из парогазовой смеси (ПГС), содержащей ДМЭ, и пятая стадия получения товарного бензина.

Облик всей комплексной технологии и ее показатели в значительной мере определяются второй стадией. Синтез ДМЭ строится на основе трех известных реакций: синтеза метанола, дегидратации метанола с образованием ДМЭ и реакции водяного газа. Одним из первых предложили проводить все три реакции одновременно в одном реакторе, в одну ступень, на смесевом катализаторе синтеза метанола и его дегидратации, специалисты Air Products and Chemicals (APC), см. например:

[1]. Brown D. and et al, Novel Technology for the Synthesis of Dimethyl Ether from Syngas, PA 18195 - 1501, Catalysts Today, 8 (1991), p.p.279-394.

[2]. Патенты США, полученные APC:

143799 от января 1988, 381450 от июля 1989 и 6069180 от мая 2000.

Одноступенчатый синтез ДМЭ - это одно из отличий новейших технологий производства ДМЭ от более ранних разработок, в частности разработок компании Mobil Oil, пионера в этой области, см. например:

[3]. Патент Великобритании (GB):

2097382 от ноября 1982.

Одноступенчатый синтез ДМЭ позволяет сократить затраты на производство, сравнительно с двухступенчатым.

По технологиям производства ДМЭ и бензина из ДМЭ, которые можно рассматривать в качестве аналогов для технологии, предложенной в данной заявке, отметим следующие патенты:

[4]. NKK Corporation (NKK), патенты Японии (JP):

03181435 А от января 1991,

1991 - 294631 от ноября 1991, 10182531 А и 10182534 А от июля 1998.

[5]. Haldor Topsoe AS (HTAS), патент Дании (ДК):

1995 - 120 от февраля 1995.

[6]. Shell BV, патент Великобритании (GB):

2253623 А от сентября 1992.

[7]. Gastec NY, патент Голландии (NL):

1997-1007389, 1997, 1029.

[8]. Electric Power Res. Inst. INC, патент США (US):

5459166 A, 1995, 1017.

[9]. ИНХС РАН, заявка в ФИПС РФ на патент России (прошла стадию экспертизы по существу) №2002101325/04 с приоритетом от 9.01.2002.

[10]. Патент RU 2160160 от 22.10.1999. Катализатор и способ получения жидких углеводородов из диметилового эфира. Патентообладатели и авторы: Байбурский В.Л., Винц В.В., Генкин В.Н., Генкин М.В., Лищинер И.И., Малова О.В., Мортиков Е.С., Долинский С.Э.

[11]. Патент RU 2160161 от 05.06.2000. Катализатор и способ получения жидких углеводородов из диметилового эфира (варианты). Патентообладатель: ЗАО «Новые каталитические композиции». Авторы: Малова О.В., Лищинер И.И., Долинский С.Э., Плахотник В.А., Кузмичева А.Н., Мортиков К.С.

Из числа последних наиболее полных обзоров состояния работ по технологиям производства ДМЭ отметим:

[12]. Материалы международной конференции «International DME Workshop», Токио, сентябрь 7, 2000.

[13]. Материалы международной конференции «GTL 2003». IBC Global Conferences. Лондон, 3-4 февраля 2003.

Комплексные процессы рассматриваемого класса обычно характеризуются и обосновываются решениями по принципиальной технологической схеме, ее существенными признаками, решениями по ключевым элементам и параметрам в узловых точках, примерами возможностей их практической реализации. В связи с этим для обоснования реализуемости предложенных в данной заявке комплексного и отдельных частных решений, их сопоставления с известными решениями ниже используются также следующие материалы и патенты:

[14]. Караваев М.М., Леонов В.Е., Попов И.Г., Щепелев Е.Т. Технология синтетического метанола. Под. ред. проф. Караваева М.М. М.: Химия, 1984, 240 стр.

[15] Патент RU 2168460 от 14.07.99. Коаксиальный смесительный элемент-горелка типа «газ-газ» для камер сгорания высокопроизводительных генераторов синтез-газа. Патентообладатели и авторы изобретения: Кубиков В.Б., Аджян А.П., Егоров А.В., Грабина О.А., Смирнов А.И.

[16] Кубиков В.Б. Новые промышленные технологии производства синтетических топливных и нетопливных продуктов из альтернативного нефти сырья. НПО «Энергомаш» им.академика В.П.Глушко, ЗАО «Энерготехник». Доклад на совещании в ИНХС РАН 26 ноября 1997 г., 71 стр., издан в 50 экз. в типографии НПО «Энергомаш» и распространен по списку.

[17] Патент RU 2174869 от 30.06.2000. Газофазный каталитический полочный реактор для теплонапряженных химических процессов. Патентообладатель: ИНХС им. А.В.Топчиева РАН. Авторы: Кубиков В.Б., Котельников В.Н.. Петров В.Н., Розовский А.Я., Лин Г.И.

[18]. Proc. Int. Zeolit Conf., 6 th Veeting Date 1983, 316-324, 489-496. Guild-ford, UK,1984.

[19]. Патенты US: 3894106 от 1975, 4579999 от 1986.

[20]. Патент RU 2143417 от 27.07.98. Способ получения моторных топлив из углеродсодержащего сырья. Патентообладатели: ИК СО РАН, НИЦ «Цеосит» СО РАН. Авторы: Мысов В.М., Ионе К.Г., Пармон В.Н.

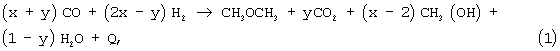

В рамках стехиометрической идеальной модели брутто-реакцию одноступенчатого синтеза ДМЭ из сингаза обычно записывают в виде [1]:

где: х - число молей СО, конвертированных в метанол на моль ДМЭ;

у - число молей СО, конвертированных в CO2 на моль ДМЭ;

Q - тепловыделение на моль ДМЭ.

В различных технологиях [1, 2, 4...9, 12, 20] конкретные значения x и y определяются типом катализатора, вариантом схемы реакторного отделения - проточная, или с рециклами непрореагировавшего сингаза, метанола и CO2, значением мольного соотношения Н2/СО в свежем сингазе - (Н2/СО)0, и ряда других факторов. В проточных по сингазу схемах определяющее значение имеет параметр (Н2/СО)0. При (Н2/СО)0=1,0 в идеальном процессе уравнение (1) преобразуется к виду:

В реальных процессах, близких к равновесным, базирующихся на уравнении (2), побочными продуктами будут также метанол (1,5 мас.%) и вода (0,5 мас.%), но по массе преимущественным будет выход CO2 (38 мас.%). К этому классу технологий синтеза ДМЭ можно отнести технологии по патентам АРС [2], NKK [4] и ИНХС РАН [9].

При (Н2/CO2)0=2 в идеальном стехиометрическом процессе уравнение (1) для проточных схем преобразуется к виду:

В реальных процессах, близких к равновесным, базирующихся на уравнении (3), кроме воды (5 мас.%), побочными продуктами будут метанол (5 мас.%) и CO2 (30 мас.%). К этому классу технологий синтеза ДМЭ можно отнести технологии по патентам [5-8].

Следует отметить, что для схем с рециклами непрореагировавшего сингаза влияние фактора (Н2/СО)0, при условии, что оно несколько больше 1,0, заметно снижается, поскольку за счет рецикла фактическое значение H2/CO в реакционной зоне, как правило, в 2-3 раза выше, чем (Н2/СО)0.

К этому классу технологий относятся технологии по патентам [5, 6, 9 и 20].

Производство бензина из ДМЭ представлено, в частности, в патентах [3, 5, 8, 10, 11, 18, 19 и 20].

В настоящей заявке предложена технология совместного производства ДМЭ и бензина, которую можно применять при (Н2/СО)0=1,3...2,5, но рекомендуемый диапазон существенно уже - 1,35...1,65, при этом используется схема с рециклом для синтеза ДМЭ и проточная схема для синтеза бензина, что приводит к упрощению схемы.

В качестве прототипа для предлагаемого способа выбрано решение по патенту RU [20]. Прочие ссылочные материалы и патенты, указанные выше, рассматриваются в качестве аналогов.

Представленная в данной заявке принципиальная технологическая схема комплексного процесса технологии (способа) производства топливного диметилового эфира и/или бензина из углеводородных газов характеризуется нижеследующими существенными признаками и отличиями от прототипа и аналогов, указанных выше.

(1) Как в прототипе и аналогах процесс получения ДМЭ является трехстадийными:

- первая стадия - конверсия газового УВ-сырья в сингаз с заданным мольным соотношением водорода и окиси углерода - (Н2/СО)о;

- вторая стадия - конверсия сингаза в первой колонне синтеза (КС1) в парогазовую смесь (ПГС1), содержащую ДМЭ и побочные продукты каталитического синтеза - метанол, воду и CO2, в соответствии с уравнением (1), на смесевом катализаторе синтеза и дегидратации метанола, с реакторным рециклом непрореагировавшего сингаза и части продуктов синтеза;

- третья стадия - фракционирование ПГС1, выделение в жидкофазном виде ДМЭ с растворенным в нем CO2.

(2) Как и в аналогах, процесс получения бензина из ДМЭ осуществляют в две дополнительных к п.(1) стадии:

- четвертая стадия - конверсия ДМЭ во второй колонне синтеза (КС2) в парогазовую смесь (ПГС2), содержащую бензиновые фракции (С5-С10), непрореагировавший ДМЭ, углеводородные газы (C1-C4), воду и СО2;

- пятая стадия - фракционирование ПГС2 на газовую (C1-C7, CO2, ДМЭ) и жидкую (бензин, вода, растворенные газы) фазы, дистилляция бензина (сепарация воды и дегазация) и получение его в товарном виде.

(3) В заявляемом процессе первую стадию осуществляют с использованием автотермичных методов парциального окисления УВ-газов кислородом, как в прототипе [20] и в технологиях-аналогах: NKK (см. [12], стр.62, фиг.1 и стр.79, фиг.9), HTAS (см. [12], стр.8, фиг.8), ГНИПИ «Технология» (см. [14] стр.22-23, рис.1.5.), патент RU [9].

Процесс автотермичного парциального окисления сырьевого УВ-газа может быть реализован как практически равновесный, так и неравновесный. Кроме аналога [9] во всех других указанных выше технологиях этот процесс реализован как практически равновесный.

В данной заявке предпочтение отдано более высокопроизводительному варианту неравновесного процесса парциального некаталитического окисления. Но в отличие от аналога [9], в котором мольное соотношение (Н2/СО)0 в синтез-газе на выходе первой стадии задано на уровне 1,0, в данной заявке значения (Н2/СО)0 рекомендуется выбирать в пределах 1,35...1,65, в соответствии с экспериментальными данными, приведенными в докладе одного из авторов данной заявки [16, стр.61, рис.10]. Такие соотношения (Н2/СО)0 на выходе первой стадии обеспечивают, ограничивая время пребывания продуктов окисления в камере сгорания (КС) генератора сингаза (ГСГ) диапазоном 0,01...0,1 с за счет геометрии (объема) КС, и использованием в КС смесительных устройств-горелок по типу, предложенному в патенте RU №2168460 от 14.07.99 [15]. Кроме исходного УВ-газа, подаваемого из внешней газовой сети в ГСГ, можно подать и поток рецикла УВ-газов с выхода сепарирующего устройства пятой стадии. В прототипе [20] технология первой стадии не рассматривается, по данным примеров промышленного использования в прототипе рассматривается сингаз Н2/СО=2,0. Рецикл в блок конверсии исходного УВ-сырья предусмотрен только для реакционной воды, выделяемой в блоке дистилляции кислородосодержащих продуктов. В заявляемом процессе рекомендуемые мольные соотношения по чистым конвертируемым компонентам на входе в ГСГ, в расчете на 1 моль-атом углерода во всех углеводородных газах, подаваемых в ГСГ, с учетом их объемной доли, лежат в пределах: О2/С=0,68...0,75, а коэффициент избытка окислителя α=0,34...0,375 (см. [16, стр.61, рис.10]); СО2/С=0...0,5 (не более, в аналоге [9] - 0,6...0,8); Н2O/С=0...1,0 (в аналоге [9] - 0...0,15).

Таким образом, основные отличия от прототипа [20] и аналогов связаны:

а) с выбором других рекомендуемых значений основных параметров процесса и их сочетаний:

(Н2/СО)0=1,35...1,65, при давлении 2,0...4,0 МПа;

CO2/С=0...0,5;

Н2O/С=0...1,0;

время пребывания продуктов сгорания в КС ГСГ - 0,01...0,1 с.

б) применением для реализации выше указанных параметров смесительных устройств по типу [15] и рецикла УВ-газов с выхода пятой стадии.

Прочие элементы схемы могут выполняться как в аналоге [14, стр.22-23, рис.1.5.], но удаление CO2 из потока конвертированного газа не требуется.

(4) Вторую стадию - каталитический синтез ДМЭ в КС1, в заявляемом процессе, как и в аналоге [9], осуществляют в газофазном многополочном реакторе с неподвижным катализатором, с отводом тепла экзотермических реакций после каждой полки (катализаторной корзины) с помощью выносных или встроенных теплообменных устройств, охладитель - вода. В аналогах [1, 2, 4 и 8] на второй стадии используются трехфазные «slurry» - реакторы, в технологии - аналоге датской фирмы HTAS [5 и 12, стр.8-9] используется трубчатый реактор. В прототипе [20] тип реактора вообще не указан.

Как в прототипе и в большинстве аналогов в заявленном процессе температурный диапазон работы смесевого катализатора - 240...320°С, рекомендуемый - 250...300°С, рабочий диапазон по давлению - 5,0...10,0 МПа, рекомендуемый - 7,0...10,0 МПа.

Конструктивно реактор синтеза ДМЭ (КС1) можно выполнить в горизонтальном исполнении по типу реактора, представленного в аналоге [9] и патенте RU [17], с выносными теплообменными устройствами, или в виде вертикальной многополочной колонны, аналогом которой является колонна синтеза метанола, представленная в работе [14, стр.118, рис.3.40]. В заявляемой технологии рекомендуется использовать для КС1 решение по типу, представленному в работе [14, стр.118, рис.3.40], со встроенными, а не выносными теплообменными устройствами. Но в отличие от этого аналога теплообменник «газ-вода» рекомендуется выполнять встроенным в объем насадки каждой катализаторной корзины (полки), а не между полками, что сокращает высоту колонны при равном числе полок.

Объемную производительность реактора задают в диапазоне 3000-10000 ч-1 (нм3 синтез-газа в час на м3 катализатора). Тип бифункционального катализатора в КС1 может быть примерно тот же, что и в прототипе [20], и аналоге [9], но можно использовать смесевой катализатор, как и в работе [1]: промышленный катализатор синтеза метанола типа СНМ-1 (см. [14, стр.83-88]) с добавлением к нему до 30% (мас.) промышленного катализатора дегидратации метанола у - Al2O3. Отметим, что по патентным данным и публикациям большой разницы между различными вариантами катализаторов одноступенчатого синтеза ДМЭ нет, поскольку их основа - катализаторы синтеза метанола. Рекомендуемое количество полок-корзин для КС1 - 8...10. Количество полок выбирается из условия ограничения подогрева конвертированного газа и самого катализатора на каждой полке в пределах 40...60°С.

Кратность циркуляции непрореагировавшего сингаза вместе с частью парогазовых продуктов синтеза в зависимости от давления рекомендуется задавать в пределах 1,65...3,2 (см. ниже примеры реализации). В прототипе [20] по материалам, имеющимся в библиотеке ФИПС, кратность циркуляции не указана.

(5) Третью стадию - фракционирование ПГС1 и выделение сжиженного ДМЭ как товарного продукта или промежуточного продукта для последующего синтеза бензина выполняют в несколько ступеней. В прототипе [20] параметры фракционирования не приводятся. В качестве хладагента в предлагаемом решении используется только вода (в аналоге [9] в качестве хладагента, кроме воды, используют и ДМЭ, охлажденный до плюс 5°С - минус 40°С в холодильных машинах). На первой ступени этой стадии осуществляют охлаждение ПГС1, поступающей с выхода теплообменника-рекуператора типа «газ-газ», в теплообменнике-конденсаторе типа «вода-газ» до температуры 20...60°С, при которой конденсируется абсолютно большая часть содержащихся в ПГС1 реакционной воды и метанола, а также большей части ДМЭ, вместе с растворенным в них СО2. Рекомендуемый диапазон температуры на выходе теплообменника-конденсатора - 35...45°С. Этот параметр в заявляемой технологии относится к числу весьма значимых (см. примеры реализации). В аналоге [9] после рекуперации используются две ступени охлаждения ПГС1, сначала в газоводяном теплообменнике охлаждают и конденсируют большую часть воды и метанола и с помощью сепаратора их выводят из ПГС1, затем в системе трех последовательных теплообменников осуществляют окончательное охлаждение оставшейся части ПГС1 и конденсируют большую часть ДМЭ с растворенным в нем СО2, а также остатки метанола и воды. При этом в качестве хладагента, как уже отмечено выше, используют переохлажденный в холодильных машинах до плюс 5°С... минус 40°С ДМЭ.

В заявляемом процессе образующийся при охлаждении в одну ступень водно-метанольный - ДМЭ конденсат вместе с растворенным в нем CO2 удаляют из ПГС1 с помощью циклонного сепаратора, а парогазовый поток с выхода сепаратора направляют в контур рецикла реакторного отделении ДМЭ.

На второй ступени стадии фракционирования, в колонне высокого давления отделяют ДМЭ с растворенным в нем CO2 от водно-метанольной части конденсата (проводят его дегазацию). Выделенный поток ДМЭ с СО2 делят на две части в заданной пропорции (1:1, 0:1, 1:0 и др.). Одну из них направляют в финишный блок ректификации (БР1) для разделения ДМЭ и СО2 и получения товарного ДМЭ заданной чистоты и в заданном количестве, а вторую часть направляют в блок синтеза бензина. На третьей ступени этой стадии в колонне среднего или низкого давления осуществляют разделение метанола и воды. Метанол насосом возвращают в контур рецикла отделения синтеза ДМЭ, а воду направляют на очистку. В прототипе [20] весь метанол или основную его часть направляют в блок синтеза бензина.

Основные отличия от прототипа [20] заключаются в том, что в заявляемой схеме с выхода третьей стадии на последующие синтез бензина и на выделение товарного ДМЭ направляют смесь ДМЭ с СО2 и можно варьировать соотношение этих потоков, содержащих ДМЭ, в широких пределах.

В прототипе в блок синтеза бензина направляют остаточный непрореагировавший синтез-газ, остаточные пары ДМЭ и весь или часть метанола, при этом возможности регулирования соотношения выходов ДМЭ и бензина существенно сужены, а сама схема реализации регулирования весьма сложная. Т.е. технологическая гибкость заявляемого решения значительно выше.

(6) Четвертую стадию - синтез бензиновых фракций из смеси ДМЭ и СО2, осуществляют в автономной колонне синтеза КС2, которую выполняют по типу КС1, но по проточной схеме. В прототипе используется схема с рециклом.

В заявляемой схеме исходный поток ДМЭ и СО2 предварительно нагревают до 320...340°С. Температурный режим работы КС2 - 320...400°С, рекомендуемый - 340...380°С при давлении на 5...75% (9,5...2,5 МПа), меньшем чем в КС1, но минимум на 15% выше, чем в ГСГ первой стадии, объемная расходонапряженность по газу - 1500...2500 ч-1. В аналоге [8] температурный режим в КС2 - 343°С...537°С (650...1000°F), при давлении 5,0...12,0 МПа. В аналоге [10] по температурам заявлен диапазон 250...400°С, при давлениях 0,1...10,0 МПа, по объемной расходонапряженности заявлен диапазон - 250...1100 ч-1. В прототипе [20] для синтеза бензина указана температура до 420°С, давление - 8,0 МПа, расходонапряженность не указана.

Катализатор в КС2 - высокомодульный цеолит типа ZSM-5, модифицированный металлами 1, 2, 3 и 8-й групп таблицы Д.И.Менделеева для повышения качества бензина. Рецептуру катализатора можно выбирать из вариантов, предложенных в патентах [8, 10, 11, 18, 19, 20]. Как и для катализаторов синтеза ДМЭ, катализаторы синтеза бензина по данным испытаний лабораторного уровня по показателям полноты конверсии ДМЭ за проход, по селективности, составу продуктов синтеза, периоду до регенерации и другим больших различий не имеют. Основные различия определяет технология изготовления катализаторов для промышленного использования.

(7) Пятую стадию - фракционирование ПГС2 на жидкую фазу (бензин, вода, растворенные газы) и газовую фазу осуществляют в водоохлаждаемом теплообменнике-конденсаторе при охлаждении ПГС2 до уровня 25...45°С, с последующей сепарацией жидкой фазы, которую направляют в блок ректификации и получения товарного бензина, выполняемой по традиционным схемам. Газовую фазу с выхода сепаратора пятой стадии, содержащую в основном УВ-газы (C1-C7), CO2 и немного ДМЭ, направляют в контур генераторного рецикла, на смешение со свежим сырьевым УВ-газом и на технологические нужды. Все решения традиционны, кроме решения по организации генераторного рецикла.

Газовые сдувки из блоков получения товарных продуктов и часть потока генераторного рецикла направляют на утилизацию в горелки печей теплообменников-нагревателей технологической схемы, а также на другие энерготехнологические нужды комплекса.

(8) Как в аналогах [14 и др.], утилизацию насыщенных паров, вырабатываемых в котлах-утилизаторах блоков КС1 и КС2, после их перегрева в теплообменниках-пароперегревателях первой стадии или в автономных пароперегревателях или без перегрева осуществляют в энергогенерирующих блоках комплекса (в паротурбогенераторных установках).

В прототипе [20] основные отличия связаны с использованием новых каталитических композиций для реакторов синтеза ДМЭ и бензина. Схемы и параметры в патенте [20] представлены в самом общем виде, многие схемные вопросы не раскрыты. В частности, нет решений по утилизации СО2, образующегося при синтезе ДМЭ в сопоставимых с ним количествах (см. уравнение (1)). Нет данных по интегральным коэффициентам конверсии целевых продуктов - ДМЭ и бензина. В заявляемом решении предлагается использовать известные катализаторы, а описания схем и основных стадий представлены весьма подробно и могут быть использованы в качестве исходных данных для выполнения технологических проектов.

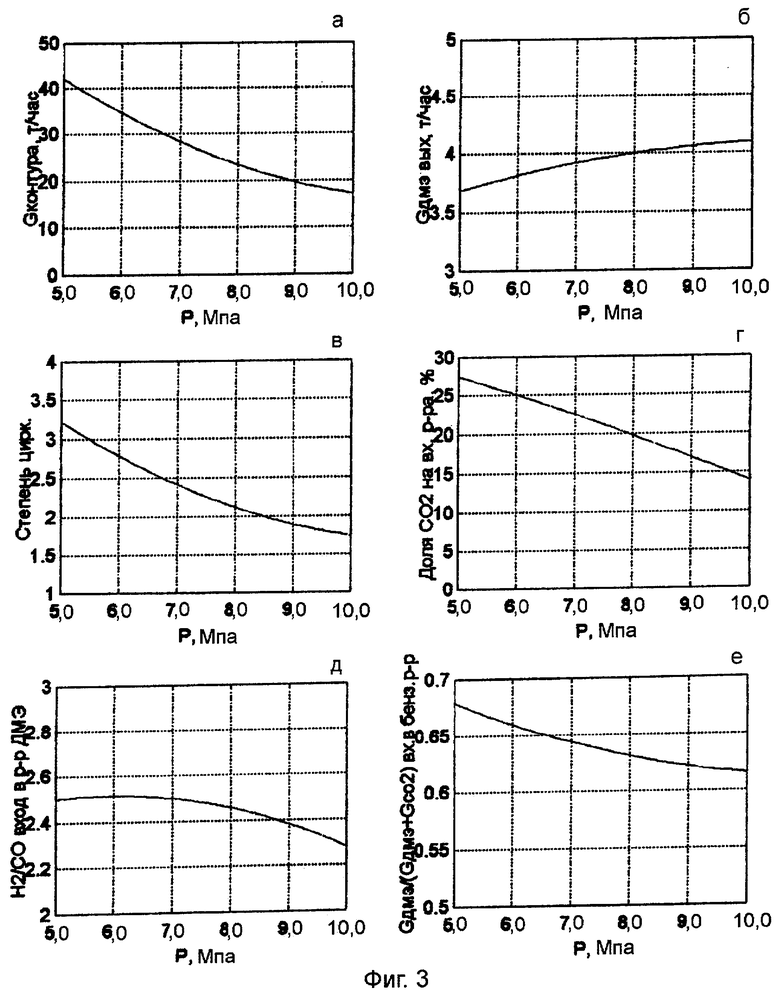

Графические материалы, поясняющие и обосновывающие заявляемый способ, представлены на фиг.1, 2 и 3.

На фиг.1 представлена принципиальная технологическая схема заявляемого комплексного процесса получения ДМЭ и бензина.

На этой схеме:

1 - генератор синтез-газа (сингаза, ГСГ), в котором осуществляют неравновесное парциальное окисление УВ-газов кислородом;

2 - блок теплообменных аппаратов (БТА), включающий последовательно соединенные по газу пароперегреватель (ПП, один или несколько), подогреватель конвертируемых УВ-газов и CO2 (Т1), подогреватель окислителя - технологического кислорода и пара (Т2), пароводяной котел (ПВК), водогрейный котел (ВК); с выхода Т1 и Т2 потоки горючего («Г») и окислителя («О») подают на вход в ГСГ 1; БТА обеспечивает снижение температуры сингаза до уровня, требуемого по условиям работы блока мокрой очистки сингаза;

3 - блок скруббера (БС) или блок промывателя Вентури (БВ) для водной очистки сингаза от сажи и уменьшения концентрации паров воды и CO2 в сингазе (часть аппаратов блока не показана); на выходе блока 3 получают сингаз («СГ») заданного состава по (Н2/СО)0 при низкой температуре (30-60°С), с давлением на 0,1-0,3 МПа ниже, чем рабочее давление в ГСГ 1;

4 - угольный фильтр для очистки сингаза от карбонилов железа и других твердых и жидких золей;

5, 6, 7 - компрессоры по линиям «Г» (К1), «О» (К2) и «СГ» (КЗ);

8, 9 - смесители: СМ1 - по линии «Г», СМ2 - по линии «О»;

10 - колонна газофазного синтеза ДМЭ (КС1) полочного типа, с теплообменными устройствами, встроенными в объем катализаторных корзин или между полками, охладитель - дистиллированная вода, прокачиваемая по замкнутому контуру;

11 - котел-утилизатор тепла (КУТ1) контуров охлаждения парогазовой смеси (ПГС) между полками КС1, вырабатывающий технологический насыщенный пар из химподготовленной (ХП) воды для технологических нужд комплекса; ХП - вода предварительно подогревается в БТА 2 отделения сингаза;

12 - теплообменник-рекуператор (ТР1) тепла выходящих из КС1 парогазовых продуктов синтеза (ПГС1), передаваемого входящему в КС1 конвертируемому газу;

13 - контактный теплообменник-испаритель метанола (ТК1);

14 - теплообменник-конденсатор (Т3) воды, метанола и ДМЭ;

15 - сепаратор смесевого конденсата воды, метанола и ДМЭ с растворенным в них СО2;

16 - делитель потока газовой смеси (Д1);

17 - компрессор реакторного контура рецикла (К4);

18 - реакторный контур парогазового рецикла;

19 - смеситель (СМЗ) свежего синтез-газа и потока реакторного рецикла;

20 - теплообменник (с печью) для подогрева конвертируемого в КС1 газа (Т5), в том числе и на пусковых режимах; в качестве горючего для печи Т5 на запуске используется исходный сырьевой УВ-газ, на режиме - продувочные и сбросные горючие газы;

21 - дроссель (Др.1) на линии жидкофазной смеси ДМЭ, воды, метанола и растворенного в них CO2;

22 - колонна разделения (КР1) водно-метанольного конденсата и ДМЭ с CO2;

23 - колонна разделения (КР2) метанола и воды;

24 - теплообменник-конденсатор метанола (Т4);

25 - насос;

26 - делитель (Д2) на линии ДМЭ с растворенным СО2;

27 - блок разделения ДМЭ и CO2 (БР1);

28 - труба рассеяния сбросных горючих газов (с дожиганием);

29 - теплообменник-испаритель смеси ДМЭ с CO2 (Т6, с печью), аналогичный теплообменнику Т5;

30 - колонна синтеза бензина (КС2) по конструкции аналогична КС1;

31 - котел-утилизатор тепла (КУТ2) контура дистиллированной воды КС2 по конструкции аналогичен КУТ1;

32 - теплообменник-рекуператор ТР2, аналогичный ТР1;

33 - теплообменник-конденсатор (Т7) на линии отвода паробензинового потока;

34 - сепаратор (С2) водно-бензиновой эмульсии;

35, 36 - дроссели (Др. 2 и Др. 3) на линиях отвода газофазных продуктов синтеза КС2 и водно-бензиновой эмульсии;

37 - контур генераторного рецикла газофазных продуктов синтеза КС2;

38 - делитель газового потока генераторного рецикла (ДЗ);

39 - блок разделения бензино-водной эмульсии (БР2).

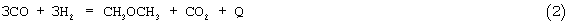

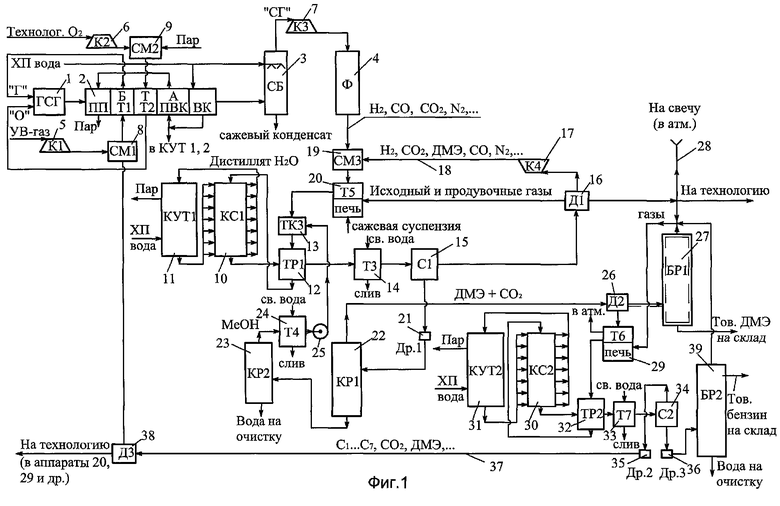

На фиг.2 и 3 показаны зависимости параметров контура рецикла реакторного отделения синтеза ДМЭ и его интегрального выхода от двух ключевых варьируемых параметров схемы - температуры конденсации (t кон., °С) парогазовой смеси ПГС1 в теплообменнике ТЗ и давления в колонне синтеза ДМЭ КС1.

Представленная на фиг.1 схема работает следующим образом.

Углеводородный газ из внешней сети, очищенный от твердых включений и конденсата, а также от серосодержащих веществ (эти блоки на схеме не показаны), с заданным расходом, с давлением не менее 0,2 МПа, подают на вход в компрессор 5 (К1), в котором давление исходного газа повышают до 2,5...4,5 МПа. С выхода К1 исходный УВ-газ подают в смеситель 8 (СМ1), в котором к нему подмешивают расход смеси газов из контура рецикла 37, величину которого задают с помощью делителя 38 (ДЗ). Смесь исходного и рециклового газов - поток горючего («Г») подают в подогреватель Т1 БТА 2, в котором температуру смеси повышают примерно до 400°С, и далее конвертируемый в ГСГ 1 газ подают в смесительные элементы-горелки ГСГ 1, выполненные по типу горелок, представленных в патенте [15].

Технологический кислород, с чистотой не ниже 93%, подают с заданным расходом с воздухоразделительной установки (ВРУ) адсорбционного или криогенного типа, в зависимости от мощности комплекса (на схеме не показаны), на вход в компрессор 6 (К2), в котором давление кислорода повышают до 2,5...4,5 МПа. Далее кислород направляют в смеситель 9 (СМ2), где к нему при необходимости (высокое содержание С2 + в конвертируемом газе) подмешивают водяной пар. Парокислородную смесь - поток окислителя («О») далее подогревают до 200...400°С в теплообменнике Т2 БТА 2 и с его выхода окислитель подают на вход в ГСГ 1, в его смесительные элементы-горелки, указанные выше. Возможны и другие решения по тракту подачи и подогрева окислителя. В частности, можно подать в СМ2 необходимый расход пара с выхода пароперегревателя БТА 2 и далее смесь более не перегревать, а направить сразу на вход в ГСГ 1, при этом Т2 исключается из БТА 2. Можно также подавать кислород с выхода К2 и перегретый пар с выхода ПП БТА 2 на вход в ГСГ 1 по автономным магистралям, организуя их смешение в самом ГСГ 1, в его горелках или в реакционной зоне (в камере сгорания, КС). Процесс в КС ГСГ 1 организуют по методу высокоскоростного неравновесного парциального окисления, что обеспечивают использованием:

- моноблочной или модульной конструкций ГСГ;

- смесительных элементов (СЭ) - горелок по типу предложенных в патенте [15], с перепадом давления на СЭ на номинальном режиме 8...12% от давления в КС;

- прямоточной цилидрической КС с водоохлаждаемой боковой стенкой (в моноблочном или модульном исполнении), без футеровки, время пребывания продуктов сгорания, в которой задают в пределах 0,01...0,1с;

- дроссельного устройства на выходе КС, выполненного, например, в виде сопла с докритическим перепадом давления, на уровне 5-10% от давления в КС на номинальном режиме.

Номинальное давление в КС задают в пределах 2,0...4,0 МПа, а номинальное мольное соотношение свободного кислорода к моль-атомам углерода во всех УВ-компонентах исходного и рециклового газов задают, как указано выше, в пределах 0,68...0,75. При нулевых расходах в КС газов-корректоров - Н2О и СО2 это дает мольное соотношение (Н2/СО)0 в сингазе на выходе из КС с неравновесным процессом в пределах 1,35... 1,65, согласно данным [16, стр.61], что и принято в качестве базовых значений для предлагаемого комплексного процесса и является одним из его отличий от аналогов. Учет изменения базового (Н2/СО)0 при необходимости использования газов-корректоров можно провести по расчету. Работа следующих за ГСГ 1 аппаратов по тракту газа (БТА 2, блок очистки 3, компрессор 7 (КЗ), фильтр (Ф) 4 и др.) не имеет каких-либо особенностей сравнительно с аналогами, например [14, стр.22-23].

Аппараты и агрегаты 1-9 формируют отделение сингаза, которое в таком виде можно использовать и в других модификациях комплексных процессов.

С выхода концевого аппарата этого отделения, по схеме на фиг.1 это фильтр (Ф) 4, сингаз подают в смеситель 19 (СМЗ), в котором к свежему сингазу подмешивают газовый поток контура реакторного рецикла 18, циркуляцию в котором с кратностью 1,5...3,5 обеспечивают с помощью компрессора 17 (К4). Из смесителя СМЗ конвертируемый в КС1 газ подают на подогрев в теплообменнике 20 (Т5), обогреваемом продуктами сгорания в печи Т5 горючих газов с воздухом. При пуске в качестве горючих газов в горелки этой печи подают исходный УВ-газ, на номинальном режиме работы комплекса используют продувочные, сбросные и танковые газы из различных аппаратов комплекса, а также концентрированную сажевую суспензию, которую получают из сажевого конденсата, отбираемого из СБ и концентрируемого во вспомогательном блоке (не показан).

С выхода Т5 конвертируемый в КС1 газ подают в контактный теплообменник-смеситель 13 (ТКЗ), в который вводят жидкий высококонцентрированный метанол (не ниже 95%), где он испаряется и перегревается за счет тепла, запасенного в конвертируемом газе. Далее газовая смесь свежего сингаза, метанола и газов реакторного рецикла подогревается до номинальной температуры 240...250°С в теплообменнике-рекуператоре 12 (ТР1) и подается на вход в колонну синтеза 10 (КС1), на ее первую полку (в первую катализаторную корзину). Пройдя последовательно все полки (корзины) КС1, конвертированная парогазовая смесь - ПГС1, содержащая целевой продукт синтеза - ДМЭ, непрореагировавший сингаз, побочные продукты синтеза - метанол, воду и СО2, поступает в ТР1. В КС1, в каждую полку-корзину или между ними встраивают газоводяной теплообменник, в котором ПГС1 охлаждают до 240...250°С. Число полок (корзин) в колонне и высоту полок определяют из условия ограничения максимальной температуры катализатора уровнем 290...320°С и степени конверсии СО не менее 90%. Рекомендуемое число полок - 8...10. Охладитель встроенного теплообменника - дистиллированная вода, прокачиваемая по замкнутому контуру насосом. Давление в контуре дистиллированной воды задают на 0,3...0,5 МПа ниже, чем давление охлаждаемого газа. Дистиллированную воду охлаждают во внешнем котле-утилизаторе тепла 11 (КУТ1), охладителем в котором является кипящая химподготовленная (ХП) вода более низкого давления, которую подают из БТА 2. В КУТ1 вырабатывают насыщенный пар, который используют в энергохозяйстве комплекса. Перегрев этого пара осуществляют в БТА 2 или в автономных печах.

Рекомендуемый диапазон рабочих давлений по газу в КС1 - 7,0... 10,0 МПа, а температур в катализаторном слое - 250...300°С. Расходонапряженность по газу выбирают в диапазоне 3000... 10000 ч-1 (нм3 газа в час на м3 катализатора).

ПГС1 с выхода ТР1 подают в теплообменник-конденсатор первой ступени фракционирования 14 (Т3), охладителем в котором является свежая (св.) холодная вода оборотного контура. Температуру ПГС1 в Т3 понижают до t кон. в пределах 25...60°С, рекомендуемый диапазон по t кон. - 35...45°С, при этом конденсируется абсолютно большая часть воды и метанола из исходного потока ПГС1, а также примерно 2/3 ДМЭ. В конденсате растворяется и значительная часть СО2 (до 50%), содержащегося в ПГС1.

В качестве обоснования выбранных диапазонов по t кон. и примеров реализации способа на фиг.2 представлены зависимости параметров контура рецикла реакторного отделения ДМЭ от t кон., при давлении в реакторе ДМЭ (КС1), равном 10,0 МПа:

(а) массового расхода парогазового потока в контуре;

(б) интегрального массового выхода ДМЭ;

(в) кратности (степени) циркуляции в контуре;

(г) объемной доли СО2 в конвертируемом потоке на входе в реактор ДМЭ (КС1);

(д) мольного соотношения Н2/СО на входе в реактор ДМЭ с учетом рецикла при (Н2/СО)0=1,5;

(е) массовой доли ДМЭ в его смеси с СО2 на выходе из отделения фракционирования ПГС1 или на входе в реактор синтеза бензина.

На фиг.3 показано влияние второго ключевого из варьируемых параметров - давления в реакторе синтеза ДМЭ, на те же параметры контура рецикла и выход ДМЭ, что и на фиг.2 (а), (б), (в), (г), (д) и (е), при t кон. = 35°С.

Водно-метанольный - ДМЭ конденсат вместе с растворенным в нем СО2 удаляют из ПГС1 с помощью сепаратора 15 (С1). После небольшого по величине дросселирования (0,1...0,3 МПа) в устройстве 21 (Др. 1) конденсат направляют в колонну высокого давления 22 (КР1), в которой разделяют поток ДМЭ с СО2 от потока метанола с водой. С выхода КР1 поток ДМЭ с СО2 подают на делитель 26 (Д2). Из Д2 часть этого потока направляют в блок 27 (БР1) для разделения ДМЭ от CO2 и получения товарного ДМЭ заданной чистоты. Выделенный СО2 после дополнительной ректификации может направляться на товарный склад. Если потребностей в СО2 как в товарном продукте нет, то большая часть CO2 из БР1 может быть утилизирована в самом комплексе на первой или второй стадиях, но это требует дополнительных энергозатрат, поэтому не исключается возможность сброса избыточного СО2 в атмосферу. Вторую часть потока ДМЭ с CO2 с выхода Д2 направляют на подогрев в теплообменнике печи 29 (Т6), а из него через теплообменник-рекуператор 32 (ТР2) его подают в колонну синтеза бензина 30 (КС2).

Блок аппаратов 30 (КС2) и 31 (КУТ2) устроен и работает аналогично блоку КС1 и КУТ1, но в другом, более высоком диапазоне температур по газу - 320...400°С, рекомендуемый диапазон - 340...380°С и при давлении примерно на 5...75% более низком, чем в блоке КС1, но минимум на 15% выше, чем в ГСГ первой стадии. Объемную расходонапряженность по газу в КС2 рекомендуется выбирать в пределах 1500...2500 ч-1. Рекомендуемое число полок в КС2 - 10...15, подогрев газа на каждой полке ограничивают уровнем 40...60°С. Парогазовую смесь ПГС2 с выхода КС2 подают в теплообменник-рекуператор 32 (ТР2), далее - в теплообменник 33 (Т7) «вода-газ», в котором ПГС2 охлаждают примерно до того же уровня 35...45°С, что и в ТЗ. Водно-бензиновый конденсат выделяют из ПГС2 с помощью циклонного сепаратора 34 (С2) и через дроссель 36 (Др. 3) направляют в блок разделения воды и бензина 39 (БР2). В БР2 по общеизвестной технологии осуществляют разделение водно-бензиновой эмульсии, бензин дегазируют и затем направляют на товарный склад.

Газовый поток с выхода сепаратора С2 через дроссель 35 (Др.2) направляют в магистраль 37, из которой с помощью делителя 38 (ДЗ) часть потока направляют на технологические нужды, а часть - в ГСГ 1.

Фракционный состав бензина и его свойства определяются катализатором и режимными параметрами КС2. По публикациям ИНХС РАН и патентам [10, 11] качество получаемых из ДМЭ бензинов на катализаторах типа заявленных в патентах [10, 11] соответствует марке российских бензинов Аи 92-93, а по экологии - нормативам EUR03.

Горючие газовые сдувки из аппаратов БР2 направляют в сеть горючих технологических газов или сбрасывают с дожиганием в атмосферу через трубу рассеяния 28. Реакционная вода из БР2 подлежит очистке и повторному использованию в технологии комплекса.

Примеры реализации заявляемой технологии представлены ниже и на фиг.2 и 3.

Соотношение выпуска ДМЭ и бензина задают на проектной стадии. Схема обеспечивает реализацию любых, наперед заданных массовых соотношений выходов ДМЭ и бензина: 0/1; 1/0; 1/1 и др. При этом уже в ходе эксплуатации схема и ее аппаратурные решения допускают регулирование соотношения выпуска ДМЭ и бензина в определенных пределах.

Предложенный способ обеспечивает высокий интегральный коэффициент конверсии по углероду исходных УВ-газов в ДМЭ (не ниже 1,1) и бензин (не ниже 0,5).

Примеры реализации комплексного способа в соответствии со схемой на фиг.1, (позиции и аббревиатурные обозначения аппаратов по фиг.1).

1. Основные исходные данные, принятые для всех примеров, включая примеры на фиг.2 и 3.

1.1. Параметры на входе в ГСГ1.

Расходы (масс.), т/ч:

- УВ-газы, приведенные к чистому СН4: 3,6 (или 1 кг/с);

- чистый кислород (О2): 5,4;

- двуокись углерода (СО2): 1,08;

- нейтральные газы, приведенные к

чистому азоту (N2): 0,06.

Температура, °С:

- УВ-газы и CO2: 400;

- кислород и азот: 200.

Давление в КС ГСГ 1, МПа: 2,5.

1.2. Параметры в реакторе синтеза ДМЭ (КС1).

Номинальное давление, МПа: 10,0.

Температурный диапазон работы, °С: 250...300.

Число полок (корзин): 10.

1.3. Номинальная температура охлаждения (конденсации, t кон.°С) парогазовой смеси ПГС1 в теплообменнике Т3: 35.

2. Основные параметры в узловых точках технологической схемы.

2.1. Выход из фильтра 4 отделения синтез-газа:

- масс. расход осушенного синтез-газа, т/ч: 7,995;

- давление, МПа: 10,5;

- температура, °С: 130;

- состав осушенного синтез-газа, об.%:

- водород (Н2) -57,04

- окись углерода (СО) - 38,43

-двуокись углерода (CO2) - 3,81

- пары воды (Н2O) - 0,36

-азот - 0,36.

2.2. Вход/выход реактора синтеза ДМЭ (КС1, по парогазу)

Коэффициент конверсии по массе, ДМЭ/СН2: (5,46-1,38)/3,6=1.13

2.3. Теплосъем в теплообменнике ТЗ: 2,6914 Гкал/ч.

2.4. Выход из газожидкостного сепаратора С1.

2.5. Выход из реактора синтеза бензина (КС2, выход по парогазу).

2.5.1. Полная степень конверсии ДМЭ: не менее 0,95.

2.5.2. Примерное распределение по массе продуктов конверсии ДМЭ,%:

2.5.3. Состав бензиновых УВ-фракций, об.%:

2.6.4. Расходы, т/ч:

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2002 |

|

RU2220939C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

| Способ управления процессом получения синтез-газа для малотоннажного производства метанола | 2017 |

|

RU2663432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ ИЗ ПРИРОДНОГО ИЛИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ) | 2016 |

|

RU2649629C1 |

Использование: нефтехимия. Сущность: проводят последовательно стадии получения синтез-газа, синтеза диметилового эфира, фракционирования и сепарации продуктов синтеза, синтеза бензина из газофазного потока, содержащего диметиловый эфир, и фракционирования продуктов синтеза бензина. При этом синтез-газ получают по методу высокоскоростного неравновесного парциального окисления с получением на выходе соответствующей стадии комплексного процесса нетипичного для эквиметанольных технологий значения мольного соотношения Н2/СО в свежем синтез-газе в пределах 1,35...1,65. Установлены схемы и параметры фракционирования парогазовой смеси на выходе из реакторного отделения синтеза диметилового эфира и выбраны для комплексной схемы сочетания схем с рециклом непрореагировавших газов и проточных. Технический результат: повышение эффективности процесса. 4 з.п. ф-лы, 3 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 1999 |

|

RU2160160C1 |

| RU 2002101325 A, 10.09.2003 | |||

| US 4481305 A1, 22.11.2001. | |||

Авторы

Даты

2005-12-27—Публикация

2003-10-28—Подача