Группа изобретений относится к химической и газовой промышленности, а именно к способам получения синтетического церезина и дизельного топлива, в том числе арктического, из углеводородных газов и к мобильным установкам для получения синтетического церезина и дизельного топлива, в том числе арктического, и может быть использована при переработке углеводородного газа, например, на месторождениях нефти и газа.

На сегодняшний день из-за отсутствия необходимой инфраструктуры для сбора и переработки углеводородного газа, значительная его часть сжигается факелами. В свою очередь процесс сжигания сопровождается негативным влиянием на окружающую среду, в первую очередь из-за большого количества выбросов парниковых газов. Кроме того, процесс сжигания углеводородного газа считается низкоэффективным процессом с экономической точки зрения, поскольку характеризуется потерей ценных углеводородных ресурсов, которые могут быть использованы для производства различных продуктов с высокой добавленной стоимостью.

В этой связи в настоящее время разрабатываются технологии переработки углеводородного газа в различные виды продуктов, например, синтез-газ, являющегося полупродуктом для получения различных товарных продуктов по реакции Фишера-Тропша, в частности, таких как жидкие углеводороды, водород, твердые синтетические углеводороды (церезин), и другие. Так, например, известен способ получения водорода и жидких углеводородов (Патент РФ №2770519, опубликован 18.04.2022), при котором поток исходного газового сырья подают в реактор, ионизируют электронным излучением с одновременным воздействием на него электромагнитного излучения, причем в поток исходного сырья вводят воду в пропорциях от 1:20 до 1:2 по массе, ионизацию производят потоком электронов с энергией от 0,3 до 10,0 МэВ при температуре смеси газа с водой от 5 до 200°С, статическом давлении от 0,1 до 0,2 МПа и средней плотности энергии электромагнитного излучения от 0,1 до 10 кВт/м³.

Известен способ получения углеводородов из оксидов углерода и водорода (Патент РФ №2204546, опубликован 20.05.2003), включающий контактирование синтез-газа с каталитической композицией, состоящей из смеси железосодержащего катализатора синтеза Фишера-Тропша и кислотного компонента при повышенных давлении и температуре и заданных условиях восстановления железосодержащего активного компонента каталитической композиции. В качестве кислотного компонента применяют кристаллический алюмосиликат или силикоалюмофосфат, при этом используют циркуляцию газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу, равному от 1 до 1000, а процесс проводят при давлении от 10 до 100 атм, температуре от 220 до 400°C, объемной скорости подачи исходного синтез-газа от 100 до 5000 ч-1, мольном отношении Н2/СО в исходном ситез-газе, равном от 1 до 3, и объемное содержание СО2 в газовом потоке на входе в реактор составляет от 0,01 до 40%.

Также известен способ получения углеводородов (Патент РФ №2266884, опубликован 27.12.2005), включающий контактирование смеси монооксида углерода и водорода при повышенных температуре и давлении с катализатором, содержащим кобальт и марганец, причем катализатор находится на носителе, при этом по меньшей мере часть кобальта находится в виде металла, и катализатор дополнительно содержит неорганический фосфат в количестве по меньшей мере 0,05 мас. % в расчете на элементарный фосфор относительно веса катализатора.

Известен способ получения углеводородов (Патент РФ №2259988, опубликован 10.09.2005), включающий контактирование монооксида углерода с водородом при температуре от 180 до 270°С и повышенном давлении в присутствии каталитической композиции, содержащей в расчете на общую массу каталитической композиции от 5 до 30 мас. % кобальта, от 0,01 до 5 мас. % марганца и, по крайней мере, от 0,01 до 0,9 мас. % рения и/или рутения на носителе из диоксида титана.

Кроме того, известен способ получения углеводородов C5-C18 (Патент РФ №2732328, опубликован 15.09.2020), принятый за прототип, включающий контактирование газовой смеси с эффективным количеством катализатора, содержащим 21,3 мас. % кобальта, 1,0 мас. % добавки марганца и силикагелевый носитель, причем способ проводят при мольном соотношении монооксида углерода и водорода 1:2, давлении от 1,5 до 2,5 МПа, температуре контактирования от 220 до 230°С и объемной скорости подачи газа от 750 до 1250 ч-1.

Общим недостатком описанных выше технических решений, в том числе прототипа, является низкая производительность способов получения углеводородов (относительно потенциально возможной) в отношении образования и получения церезина и дизельного топлива, в том числе арктического. Кроме того недостатком является низкое качество упомянутых получаемых продуктов.

Техническая проблема, на решение которой направлена группа изобретений, заключается в низкой производительности способов в отношении получения целевых синтетический углеводородов, в частности, церезина (углеводородов C19+) и дизельного топлива (углеводородов С15+).

Техническим результатом группы изобретений является повышение производительности способа в отношении получения целевых синтетических углеводородов, в частности церезина и дизельного топлива, с высоким качеством синтезируемых продуктов при обеспечении мобильности переработки углеводородного газа путем использования блочной схемы установки для реализации заявленного способа, в том числе на нефтегазовых месторождениях.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в повышении эффективности переработки углеводородного газа на нефтегазовом месторождении с дополнительным получением электроэнергии.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в повышении эффективности использования углеводородного газа на нефтегазовом месторождении, применяемого в качестве энергоносителя, с дополнительным получением пеностекольных материалов из бурового шлама.

Указанный технический результат достигается для способа получения церезина и дизельного топлива, который включает:

- подготовку углеводородного газа, включающую по меньшей мере его очистку и компримирование;

- конверсию углеводородного газа с получением синтез-газа, представленного смесью монооксида углерода, водорода и азота;

- получение широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводят при давлении от 2 до 3 МПа и температуре от 200 до 210°С;

- разделение широкой фракции углеводородов с получением церезина и дизельного топлива.

В заявленном способе при подготовке углеводородного газа, поступающего впоследствии на блок получения широкой фракции углеводородов, могут дополнительно проводить фракционирование.

В заявленном способе после конверсии углеводородного газа контактирование смеси монооксида углерода, водорода и азота с катализатором могут проводить при мольном соотношении монооксида углерода, водорода и азота от 1:2:2 до 1:2,5:2,5.

В заявленном способе после конверсии углеводородного газа контактирование смеси монооксида углерода, водорода и азота с катализатором могут проводить при объемной скорости подачи смеси монооксида углерода, водорода и азота не менее 700 ч -1.

В заявленном способе после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно могут проводить очистку церезина.

В заявленном способе после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно могут проводить изодепарафинизацию дизельного топлива.

В заявленном способе изодепарафинизацию дизельного топлива могут проводить при температуре от 280 до 300°С.

В заявленном способе на этапе получения широкой фракции углеводородов могут дополнительно осуществлять улавливание отходящих газов.

В заявленном способе после улавливания отходящих газов могут осуществлять выработку электрической энергии.

Достижение технического результата для способа получения церезина и дизельного топлива из углеводородных газов обеспечивается посредством реализации заяленных этапов способа, на одном из которых осуществляется контактировании смеси монооксида углерода, водорода и азота с катализатором заданного состава при заданных технологических параметрах. Предложенная совокупность признаков направлена на повышение производительности способа в отношении максимизации получения фракций церезина высокого качества, при получении сопуствующей фракции дизельного топлива высокого качества.

Согласно заявленному способу на первом этапе осуществляют подготовку углеводородного газа, включающую по меньшей мере его очистку (например, от серосодержащих соединений) и компримирование, заключающееся в сжатии углеводородного газа от начального до требуемого давления посредством, например, компрессорного агрегата. Очистку углеводородного газа могут осуществлять, например, при температуре от -10 до +20°С и давлении, например, 2,5 МПа. В качестве углеводородного газа может быть использован, например, попутный нефтяной газ (ПНГ) и/или природный газ (ПГ), добываемые на месторождениях, основным компонентом которых является метан. В одном из вариантов осуществления изобретения при подготовке углеводородного газа перед компримированием дополнительно проводят фракционирование углеводородного газа, заключающееся в получении целевых фракций конденсируемых углеводородов (например, этан, сжиженный углеводородный газ, широкая фракция легких углеводородов, техническая пропан-бутановая смесь и другие) и компонентов составляющих технические газы (например, гелий).

После проведения подготовки углеводородного газа, в соответствии с заявленными этапами способа, проводят конверсию углеводородного газа с получением синтез-газа, представленного смесью монооксида углерода, водорода и азота. В одном из вариантов осуществления изобретения конверсию углеводородного газа проводят в две стадии: предриформинг и риформинг. Основное назначение стадии предриформинга углеводородного газа, где конвертируется основная часть углеводородов, заключается в смягчении условий работы катализатора (например, никелевого) на стадии риформинга, в частности: предотвращение сажеобразования, дополнительная очистка углеводородного газа от сернистых соединений, уменьшение тепловой нагрузки. Кроме того, стадия предриформинга предназначена для удаления из углеводородного газа гомологов метана С2+. Предриформинг может осуществляться при температурах, например, от 400 до 450°С, давлении, например, 2,5 МПа на никелевом катализаторе. На стадии риформинга получают синтез-газ, представленный смесью монооксида углерода, водорода и азота, причем на упомянутой стадии в систему подают воздух, основными компонентами которого являются кислород и азот, в этой связи, на последующем этапе проводят контактирование с катализатором смеси газов: монооксида углерода, водорода, а также азота. Риформинг могут осуществлять в присутствии катализатора при температурах, например, от 850 до 900°С и давлении, например, 2,5 МПа.

На следующем этапе осуществляют синтез по методу Фишера-Тропша с получением широкой фракции углеводородов из синтез-газа. Синтез осуществляют посредством проведения контактирования смеси монооксида углерода (СО), водорода (Н2) и азота (N2) с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное. Заявленный состав катализатора характеризуется повышенными каталитическими свойствами в отношении образования церезина из синтез-газа, при сопуствующей фракции дизельного топлива. При содержании в катализаторе кобальта менее 19 % масс. и алюминия менее 0,8 % масс. не обеспечивается технический результат, поскольку в этом случае уменьшается производительность способа по церезину (углеводородам С19+) и сопуствующей фракции дизельного топлива, то есть в этом случае селективность смещается в сторону, например, образования газообразных легких углеводородов. При содержании в катализаторе кобальта более 21 % масс. и алюминия более 1,2 % масс. не обеспечивается технический результат, поскольку в этом случае также уменьшается производительность способа по церезину и сопуствующей фракции дизельного топлива из-за смещения селективности в сторону образования иных углеводородов. Контактирование смеси монооксида углерода, водорода и азота с катализатором заданного состава проводят при давлении от 2 до 3 МПа и температуре от 200 до 210°С, посредством чего обеспечивается повышение производительности способа в отношении получения церезина, при сопуствующей фракции дизельного топлива. При снижении давления менее 2 МПа и температуры менее 200°С, а также при повышении давления более 3 МПа и температуры более 210°С не создаются условия для повышения производительности способа в отношении получения церезина при сопуствующей фракции дизельного топлива из-за смещения селективности, например, в сторону образования газообразных легких углеводородов.

В одном из вариантов осуществления изобретения контактирование смеси монооксида углерода, водорода и азота с катализатором проводят при мольном соотношении монооксида углерода, водорода и азота от 1:2:2 до 1:2,5:2,5, что дополнительно может усиливать достижение заявленного технического результата, поскольку в этом случае может обеспечиваться повышение производительности способа в отношении получения церезина при сопуствующей фракции дизельного топлива. При отношении взятом вне заданного диапазона при реализации способа в некоторых случаях селективность может смещаться в сторону образования газообразных легких углеводородов, с другой стороны могут образовываться условия для смещения селективности в сторону высокомолекулярных продуктов, которые в свою очередь приведут к быстрой дезактивации катализатора.

В одном из вариантов осуществления изобретения контактирование смеси монооксида углерода, водорода и азота с катализатором проводят при объемной скорости подачи смеси монооксида углерода, водорода и азота не менее 700 ч-1 (предподчтительно до 1000 ч-1), что дополнительно усиливает достижение заявленного технического результата, поскольку при этой скорости обеспечивается стабильная и эффективная работа катализатора заданного состава. При скорости менее 700 ч-1 не в достаточной степени обеспечивается стабильная и эффективная работа катализатора заданного состава. При повышении скорости подачи смеси монооксида углерода, водорода и азота, например, более 1000 ч-1, может уменьшаться селетивность по церезину, и, напротив, увеличиваться селективность по сопуствующей фракции дизельного топлива, что допустимо в рамках настоящего способа.

После получения широкой фракции углеводородов проводят ее разделение с получением церезина и дизельного топлива и других углеводородных фракций, в частности, нафты. В одном из вариантов осуществления изобретения после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно проводят очистку церезина, что дополнительно усиливает достижение технического результата поскольку после очистки может быть получен (церезин) наивысшего качества, например, в случае вакуумной перегонки полученного церезина представляется возможным получение церезина марки 100, соответствующей стандарту ГОСТ 7658-74. В одном из вариантов осуществления изобретения после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно проводят изодепарафинизацию дизельного топлива с целью улучшения его низкотемпературных свойств (предельная температура фильтруемости и температура помутнения). Посредством стадии изодепарафинизации обеспечивается получение зимнего дизельного топлива и арктического дизельного топлива. В одном из вариантов осуществления изобретения изодепарафинизацию дизельного топлива проводят при температуре от 280 до 300°С.

После получения упомянутых продуктов они могут быть отправлены на хранение в блок накопления, где, соответсвенно, осуществляется накопление церезина и дизельного топлива, а также их хранение и последующая отгрузка. Твердые синтетические углеводороды, в частности церезин, может быть транспортирован на предприятия нефтехимического профиля для его переработки в синтетические масла, а также может фасоваться как готовый товарный продукт. Сопуствующий продукт, представляющий собой смешанные или разделенные по отдельности фракциции дизельного топлива (С15-С18) и газового топлива (С5-С14), может быть использован для локального обеспечания снабжения, например, автотранспорта, на месторождениях добычи нефти и газа, а также может быть транспортирован в другие локации потребителей топлива или может быть смешан с минеральной нефтью и тренспортирован через единую систему сбора и транспорта нефти.

В одном из вариантов осуществления изобретения на этапе получения широкой фракции углеводородов дополнительно осуществляют улавливание отходящих газов с целью их дальнейшего использования для выработки электрической энергии, например, на газовой турбине в блоке выработки электроэнергии, или для использования отходящих газов в качестве энергоносителя при производстве пеностекольных материалов, состоящих из бурового шлама, образуемого при бурении скважин непосредственно на месторождении, и вспенивающих материалов.

Заяленный способ может быть реализован в мобильном исполнении в составе существующих и перспективных объектов инфраструктуры нефтегазовых комплексов на нефтегазовых месторождениях, например, Западной Сибири.

Указанный технический результат достигается также для мобильной установки для получения церезина и дизельного топлива, выполненной в виде технологически соединенных между собой мобильных блоков, содержащей:

- блок подготовки углеводородного газа, включающий по меньшей мере один сепаратор, адсорбер и компрессор;

- блок конверсии углеводородного газа, включающий реактор предриформинга и реактор риформинга, по меньшей мере один теплообменник и сепаратор;

- блок получения широкой фракции углеводородов, включающий по меньшей мере один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное;

- блок разделения широкой фракции углеводородов, содержащий по меньшей мере один сепаратор и ректификационную колонну.

В заявленной установке блок получения широкой фракции углеводородов может дополнительно содержать реактор синтеза.

Заявленная установка может дополнительно содержать блок выработки электроэнергии.

Заявленная установка может дополнительно содержать блок накопления церезина и дизельного топлива.

Заявленная установка может дополнительно содержать блок водоподготовки.

Заявленная установка может дополнительно содержать блок изодепарафинизации, который может содержать катализатор на основе цеолита.

В заявленной установке длина и ширина каждого блока может быть меньше длины и ширины внутреннего основания 20 - футового контейнера или 40 - футового контейнера.

Мобильная установка для получения церезина и дизельного топлива, выполненная в виде технологически соединенных между собой мобильных блоков может быть размещена в составе существующих и перспективных объектов инфраструктуры нефтегазовых комплексов на нефтегазовых месторождениях.

Блок подготовки углеводородного газа предназначен для подготовки углеводородного газа перед этапом конверсии углеводородного газа (предриформинг и риформинг). Блок подготовки углеводородного газа включает в себя по меньшей мере один сепаратор, адсорбер (аппарат сероочистки) и компрессор. Аппарат сероочистки предназначен для адсорбционной очистки углеводородного газа от сернистых соединений, при этом для удаления серы может быть использован адсорбент, например, синтетический цеолит марки NaX. Аппарат адсорбционной сероочистки углеводородного газа, например, ПНГ, работает на основе обратимой сорбции сернистых соединений из ПНГ с последующей их регенерацией с помощью пара, воздуха, очищенного газа или иных агентов. Компрессор предназначен для реализации стадии компримирования углеводородного газа, то есть для повышения давления углеводородного газа.

Блок конверсии углеводородного газа предназначен для реализации этапа конверсии углеводородного газа с получением синтез-газа, представленного смесью монооксида углерода, водорода и азота. Блок конверсии углеводородного газа включает реактор предриформинга и реактор риформинга. Реактор предриформинга предназначен для удаления из углеводородного газа гомологов метана С2+ путем низкотемпературной паровой конверсии и может состоять из цилиндрической обечайки и эллиптических крышки и днища. Реактор риформинга предназначен для паровоздушной конверсии метана.

Блок получения широкой фракции углеводородов, включающий по меньшей мере один реактор синтеза, предназначен для реализации этапа получения широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором. Блок включает по меньшей мере один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное. В одном из вариантов осуществления изобретения реактор синтеза представляет собой вертикальный кожухотрубный теплообменник.

Блок разделения широкой фракции углеводородов предназначен для разделения широкой фракции углеводородов с получением церезина, дизельного топлива и других сопутсвующих фаз, например, нафты. Блок разделения содержит по меньшей мере один сепаратор, предназначенный для глубокой очистки газа от капельной, мелкодисперсной, аэрозольной влаги и механических примесей, и ректификационную колонну, предназначенную для фракционной разгонки получаемых синтетических углеводородов (разделение многокомпонентных смесей) за счет различия в температурах кипения компонентов смеси при многократном испарении жидкости и конденсации пара. Ректификационная колонна может представлять собой цилиндрический аппарат с эллиптическими крышками и разделительными тарелками. Сепаратор может представлять собой вертикальный цилиндрический сосуд, объем которого подбирается в зависимости от массового расхода проходящей через него газожидкостной смеси.

В одном из вариантов осуществления изобретения блок синтеза углеводородов мобильного устройства дополнительно содержит реактор синтеза, в том числе, с гибридным катализатором пониженной селективности по церезину и повышенной к изопарафинам С5-С16. В этом случае на заявленной мобильной установке представляется возможным получать больший объем дизельной фракции углеводородов.

В одном из вариантов осуществления изобретения мобильная установка дополнительно содержит блок выработки электроэнергии, в который подаются отходящие газы после осуществления этапа получения широкой фракции углеводородов из синтез-газа, что обеспечивает повышение эффективности переработки углеводородного газа на нефтегазовом месторождении.

В одном из вариантов осуществления изобретения мобильная установка для получения церезина и дизельного топлива может дополнительно содержать блок накопления церезина и дизельного топлива, предназначенный для накопления и хранения получаемых продуктов, в частности церезина и дизельного топлива.

В одном из вариантов осуществления изобретения мобильная установка для получения церезина и дизельного топлива дополнительно содержит блок водоподготовки, предназанченный для подготовки воды, используемой при реализации заявленного способа.

В одном из вариантов осуществления изобретения мобильная установка для получения церезина и дизельного топлива дополнительно содержит блок изодепарафинизации, предназначенный для улучшения низкотемпературных свойств дизельного топлива (предельная температура фильтруемости и температура помутнения). В одном из вариантов осуществления изобретения блок изодепарафинизации содержит катализатор на основе цеолита.

В одном из вариантов осуществления изобретения мобильная установка для получения церезина и дизельного топлива может содержит блоки, длина и ширина каждого из которых меньше длины и ширины внутреннего основания 20 - футового контейнера или 40 - футового контейнера, что усиливает достижение технического результата поскольку в этом случае в большей степени обеспечивается мобильность переработки углеводородного газа, так как каждый блок мобильной установки может быть доставлен на нефтегазовое месторождение на автомобильном транспорте. Каждый блок мобильной установки для получения церезина и дизельного топлива может быть выполнен в 100% заводской готовности. Требуемая площадь для размещения мобильной установки для получения церезина и дизельного топлива в блочном исполнении, например, для производительности до 12 млн. м3 ПНГ в год, составляет около 400 м2.

Изобретение поясняется следующими фигурами.

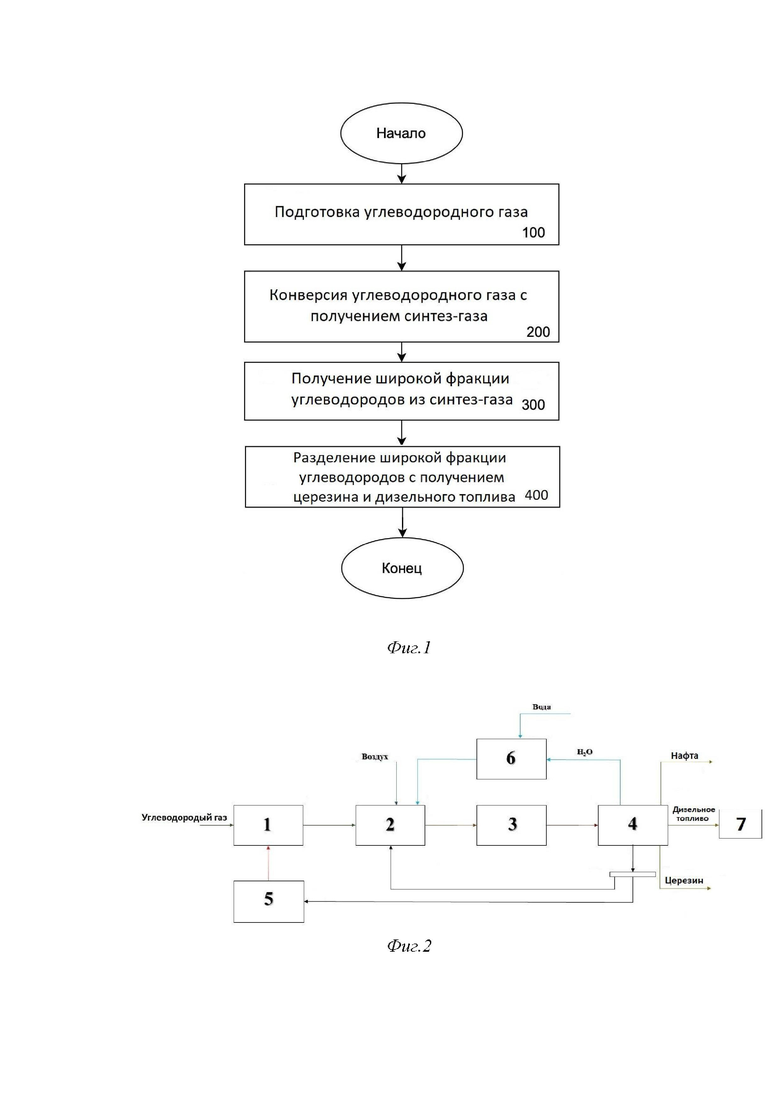

На Фиг. 1 показана показана схема способа получения церезина и дизельного топлива из углеводородных газов, где 100 - этап подготовки углеводородного газа; 200 - этап конверсии углеводородного газа с получением синтез-газа; 300 - этап получения широкой фракции углеводородов из синтез-газа; 400 - этап разделения широкой фракции углеводородов с получением церезина и дизельного топлива.

На Фиг. 2 показана блочно-технологическая схема мобильной установки для получения церезина и дизельного топлива из углеводородных газов, где 1 - блок подготовки углеводородного газа; 2 - блок конверсии углеводородного газа; 3 - блок получения широкой фракции углеводородов; 4 - блок разделения широкой фракции углеводородов; 5 - блок выработки электроэнергии; 6 - блок водоподготовки; 7 - блок изодепарафинизации.

На Фиг. 3 показана мобильная установка для получения церезина и дизельного топлива из углеводородных газов (общий вид), где 1 - блок подготовки углеводородного газа; 2 - блок конверсии углеводородного газа; 3 - блок получения широкой фракции углеводородов; 4 - блок разделения широкой фракции углеводородов; 5 - блок выработки тепловой и электроэнергии; 6 - блок водоподготовки.

Ниже приведены частные примеры реализации, которые иллюстрируют заявленное изобретение, но не ограничивают его и которые могут быть любым образом изменены или дополнены.

Пример 1. Для проведения испытаний использовали образец катализатора, содержащий 19 % масс. кобальта, 0,8 % масс. алюминия и силикагелевый носитель - остальное. При приготовлении катализатора в качестве носителя использовали силикагель с размером гранул от 2 до 3 мм, в частности, крупнопористый, гранулированный марки КСКГ в соответствии с ГОСТ 3956-76.

При реализации способа на первом этапе 100 провели подготовку углеводородного газа, который подавали в блок подготовки углеводородного газа 1, содержащий сепаратор компрессор и адсорбер, где проводилось его фракционирование, очистка (от серосодержащих соединений) и компримирование. В качестве углеводородного газа был использован попутный нефтяной газ состава, % об.: азот - 0,820; диоксид углерода - 0,640; кислород - 0,005; метан - 55,175; этан - 9,355; пропан - 15,935; изобутан - 2,665; н-бутан 7,205; изопентан - 1,880; н-пентан 2,355; н-гексан - 2,249; н-гептан - 1,505; н-октан - 0,211. После чего подготовленный углеводородный газ подвергали этапу 200 конверсии в две стадии: предриформинг и риформинг в блоке конверсии углеводородного газа 2, который содержит реактор предриформинга и реактор риформинга соответсвенно. На стадии паровоздущной конверсии в блок конверсии 2 подавали воздух (состав сухого атмосферного воздуха, % об.: азот - 78,09; кислород - 20,94; аргон - 0,94; диоксид углерода - 0,03). В результате описанных стадий получали синтез-газ, представленный смесью монооксида углерода, водорода и азота, % об.: монооксид углерода - 18,33; водород - 37,10; азот - 37,80. В блоке получения широкой фракции углеводородов 3, включающего один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим 19 % масс. кобальта, 0,8 % масс. алюминия и силикагелевый носитель - остальное, осуществляли этап 300 получения широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим 19 % масс. кобальта, 0,8 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводили при давлении 2 МПа, температуре 200°С, мольном соотношении монооксида углерода, водорода и азота 1:2:2, скорости подачи в блок получения широкой фракции углеводородов 3 смеси монооксида углерода, водорода и азота 700 ч-1. На заключительном этапе 400 осуществляли разделение широкой фракции углеводородов с получением церезина и дизельного топлива в блоке разделения широкой фракции углеводородов 4.

Фракционный состав церезина (углеводороды С19+), % масс: 39,5, с температурой каплепадения 88°С (качество церезина оценивалась по величине температуры каплепадения высокомолекулярных углеводородов С19+). Для сравнения фракционный состав церезина (по известному способу), % масс: 26,8, с температурой каплепадения 81°С. Фракционный состав дизельного топлива 180-360°С, цетановое число - 65. Температура помутнения +5°С, предельная температура фильтруемости +1°С.

Пример 2. Для проведения испытаний использовали образец катализатора, содержащий 21 % масс. кобальта, 1,2 % масс. алюминия и силикагелевый носитель - остальное. При приготовлении катализатора в качестве носителя использовали силикагель с размером гранул от 2 до 3 мм, в частности, крупнопористый, гранулированный марки КСКГ в соответствии с ГОСТ 3956-76.

При реализации способа на первом этапе 100 провели подготовку углеводородного газа, который подавали в блок подготовки углеводородного газа 1, где проводилось его фракционирование, очистка (от серосодержащих соединений) и компримирование. В качестве углеводородного газа был использован попутный нефтяной газ состава, % об.: азот - 1,331; диоксид углерода - 1,039; кислород - 0,008; метан - 50,296; этан - 10,093; пропан - 18,004; изобутан - 2,742; н-бутан - 7,091; изопентан - 1,558; н-пентан - 2,402; н-гексан - 2,677; н-гептан - 2,434; н-октан - 0,325. После чего подготовленный углеводородный газ подвергали этапу 200 конверсии в две стадии: предриформинг и риформинг в блоке конверсии углеводородного газа 2, который содержит реактор предриформинга и реактор риформинга соответсвенно. На стадии паровоздущной конверсии в блок конверсии 2 подавали воздух (состав сухого атмосферного воздуха, % об.: азот - 78,09; кислород - 20,94; аргон - 0,94; диоксид углерода - 0,03). В результате описанных стадий получали синтез-газ, представленный смесью монооксида углерода, водорода и азота, % об.: монооксид углерода - 16,98; водород - 39,95; азот - 40,87. В блоке получения широкой фракции углеводородов 3, включающего один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим 21 % масс. кобальта, 1,2 % масс. алюминия и силикагелевый носитель - остальное, осуществляли этап 300 получения широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим 21 % масс. кобальта, 1,2 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводили при давлении 3 МПа, температуре 210°С, мольном соотношении монооксида углерода, водорода и азота 1:2,5:2,5, скорости подачи в блок получения широкой фракции углеводородов 3 смеси монооксида углерода, водорода и азота 1000 ч-1. На заключительном этапе 400 осуществляли разделение широкой фракции углеводородов с получением церезина и дизельного топлива в блоке разделения широкой фракции углеводородов 4. После чего дизельное топливо отправляли в блок изодепарафинизации в котором на цеолиотовом катализаторе при температуре температуре 280°С и давлении 3 МПа дополнительно осуществляли этап изодепарафинизации. Исходное дизельное топливо имело температуру помутнения +5°С и предельную температуру фильтруемости +1°С.

Фракционный состав продуктов синтеза, % масс: церезин (углеводороды С19+) 40,2, с температурой каплепадения 88°С (качество церезина оценивалась по величине температуры каплепадения высокомолекулярных углеводородов С19+). Для сравнения фракционный состав продуктов синтеза (по известному способу), % масс: церезин (углеводороды С19+) 26,8, с температурой каплепадения 81°С. Выход дизельного топлива после этапа изодепарафинизации составил 95%, с температурой помутнения -23°С и предельной температурой фильтруемости -27°С, что соответсвует зимнему дизельному топливу.

Пример 3. Для проведения испытаний использовали образец катализатора, содержащий 20% масс. кобальта, 1,0% масс. алюминия и силикагелевый носитель - остальное. При приготовлении катализатора в качестве носителя использовали силикагель с размером гранул от 2 до 3 мм, в частности, крупнопористый, гранулированный марки КСКГ в соответствии с ГОСТ 3956-76.

Порядок действий примера 3 аналогичен порядку действий примеру 2 за исключением установленных: температуры, давления, мольного соотношения монооксида углерода, водорода и азота и скорости подачи в блок получения широкой фракции углеводородов 3 смеси монооксида углерода, водорода и азота. Так, в блоке получения широкой фракции углеводородов 3, включающий один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим 20 % масс. кобальта, 1,0 % масс. алюминия и силикагелевый носитель - остальное, осуществляли этап 300 получения широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим 20 % масс. кобальта, 1,0 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводили при давлении 2,5 МПа, температуре 205°С, мольном соотношении монооксида углерода, водорода и азота 1:2,2:2,2, скорости подачи в блок получения широкой фракции углеводородов 3 смеси монооксида углерода, водорода и азота 850 ч-1. После чего дизельное топливо отправляли в блок изодепарафинизации в котором на цеолиотовом катализаторе при температуре температуре 300°С и давлении 3 МПа дополнительно осуществляли этап изодепарафинизации. Исходное дизельное топливо имело температуру помутнения +5 °С и предельную температуру фильтруемости +1°С.

Фракционный состав продуктов синтеза, % масс: церезин (углеводороды С19+) 42,3, с температурой каплепадения 88°С (качество церезина оценивалась по величине температуры каплепадения высокомолекулярных углеводородов С19+). Для сравнения фракционный состав продуктов синтеза (по известному способу), % масс: церезин (углеводороды С19+) 26,8, с температурой каплепадения 81°С. Выход дизельного топлива после этапа изодепарафинизации составил 87%, с температурой помутнения -32°С и предельной температурой фильтруемости -42°С, что соответсвует арктическому дизельному топливу.

Таким образом, описанные примеры свидетельствуют об обеспечении достижения технического результата, заключающегося в повышении производительности способа в отношении получения целевых синтетических углеводородов, в частности церезина и дизельного топлива, с высоким качеством синтезируемых продуктов при обеспечении мобильности переработки углеводородного газа путем использования блочной схемы установки для реализации заявленного способа, в том числе на нефтегазовых месторождениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕРЕЗИНА | 2023 |

|

RU2823566C1 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С-С ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2020 |

|

RU2732328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2009 |

|

RU2517185C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ФИШЕРА-ТРОПША ПРИ НИЗКОМ ДАВЛЕНИИ | 2009 |

|

RU2487159C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ФИШЕРА-ТРОПША ДЛЯ СОСТАВЛЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ УСЛОВИЙ GTL | 2013 |

|

RU2665691C2 |

| УСОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ФИШЕРА-ТРОПША ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В УСЛОВИЯХ ТЕХНОЛОГИИ "ГАЗ-В-ЖИДКОСТЬ" | 2011 |

|

RU2577547C2 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

Группа изобретений относится к химической и газовой отраслям промышленности. Изобретение касается способа получения церезина и дизельного топлива, включающего: подготовку углеводородного газа; конверсию углеводородного газа с получением синтез-газа; получение широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводят при давлении от 2 до 3 МПа и температуре от 200 до 210°С; разделение широкой фракции углеводородов с получением церезина и дизельного топлива. Изобретение также касается мобильной установки для получения церезина и дизельного топлива. Технический результат - повышение производительности способа в отношении получения целевых синтетических углеводородов, в частности церезина и дизельного топлива, с высоким качеством синтезируемых продуктов при обеспечении мобильности переработки углеводородного газа путем использования блочной схемы установки для реализации заявленного способа. 2 н. и 15 з.п. ф-лы, 3 ил., 3 пр.

1. Способ получения церезина и дизельного топлива, при котором осуществляют:

- подготовку углеводородного газа, включающую по меньшей мере его очистку и компримирование;

- конверсию углеводородного газа с получением синтез-газа, представленного смесью монооксида углерода, водорода и азота;

- получение широкой фракции углеводородов из синтез-газа посредством проведения контактирования смеси монооксида углерода, водорода и азота с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное, причем контактирование проводят при давлении от 2 до 3 МПа и температуре от 200 до 210°С;

- разделение широкой фракции углеводородов с получением церезина и дизельного топлива.

2. Способ по п.1, в котором при подготовке углеводородного газа дополнительно проводят фракционирование.

3. Способ по п.1, в котором контактирование смеси монооксида углерода, водорода и азота с катализатором проводят при мольном соотношении монооксида углерода, водорода и азота от 1:2:2 до 1:2,5:2,5.

4. Способ по п.1, в котором контактирование смеси монооксида углерода, водорода и азота с катализатором проводят при объёмной скорости подачи смеси монооксида углерода, водорода и азота не менее 700 ч-1.

5. Способ по п.1, в котором после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно проводят очистку церезина.

6. Способ по п.1, в котором после разделения широкой фракции углеводородов с получением церезина и дизельного топлива дополнительно проводят изодепарафинизацию дизельного топлива.

7. Способ по п.6, в котором изодепарафинизацию дизельного топлива проводят при температуре от 280 до 300°С.

8. Способ по п.1, в котором на этапе получения широкой фракции углеводородов дополнительно осуществляют улавливание отходящих газов.

9. Способ по п.8, в котором после улавливания отходящих газов осуществляют выработку электрической энергии.

10. Мобильная установка для получения церезина и дизельного топлива, выполненная в виде технологически соединенных между собой мобильных блоков, содержащая:

- блок подготовки углеводородного газа, включающий по меньшей мере один сепаратор, адсорбер и компрессор;

- блок конверсии углеводородного газа, включающий реактор предриформинга и реактор риформинга, по меньшей мере один теплообменник и сепаратор;

- блок получения широкой фракции углеводородов, включающий по меньшей мере один реактор синтеза, внутри которого установлены трубки с катализатором, содержащим от 19 до 21 % масс. кобальта, от 0,8 до 1,2 % масс. алюминия и силикагелевый носитель - остальное;

- блок разделения широкой фракции углеводородов, содержащий по меньшей мере один сепаратор и ректификационную колонну.

11. Мобильная установка по п.10, в которой блок получения широкой фракции углеводородов дополнительно содержит реактор синтеза.

12. Мобильная установка по п.10, которая дополнительно содержит блок выработки электроэнергии.

13. Мобильная установка по п.10, которая дополнительно содержит блок накопления церезина и дизельного топлива.

14. Мобильная установка по п.10, которая дополнительно содержит блок водоподготовки.

15. Мобильная установка по п.10, которая дополнительно содержит блок изодепарафинизации.

16. Мобильная установка по п.15, в которой блок изодепарафинизации содержит катализатор на основе цеолита.

17. Мобильная установка по п.10, в которой длина и ширина каждого блока меньше длины и ширины внутреннего основания 20-футового контейнера или 40-футового контейнера.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С-С ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2020 |

|

RU2732328C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО ГАЗА В СТАБИЛЬНЫЕ ЖИДКИЕ СИНТЕТИЧЕСКИЕ НЕФТЕПРОДУКТЫ И ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527536C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2259988C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2266884C2 |

| WO 2001032305 A1, 10.05.2001 | |||

| DE 69312598 T2, 04.12.1997. | |||

Авторы

Даты

2024-08-12—Публикация

2023-11-02—Подача