Область техники, к которой относится изобретение

Настоящее изобретение относится к адгезивам, которые находят широкое применение в современной индустрии, в том числе в области клеевых технологий. Адгезивы используются для монтажа, защиты, маскирования, упаковки и других применений в самых различных отраслях экономики.

Раскрытие изобретения

В настоящем изобретении предлагаются композиции самоклеющегося адгезива, более конкретно предлагается самоклеющийся адгезив, характеризующийся высокой адгезией в широком интервале температур. В настоящем изобретении, кроме того, предлагаются изделия из пенопласта, содержащие композицию самоклеющегося адгезива.

В одном варианте осуществления настоящего изобретения самоклеющийся адгезив получают из смеси, включающей: (а) акрилатный полимер, содержащий по крайней мере одну сшиваемую функциональную группу, акрилатный полимер, характеризующийся значением температуры стеклования (Тст) менее 20°С и молекулярной массой (ММ) более 20000, (б) олигомер, содержащий по крайней мере одну сшиваемую функциональную группу, при этом олигомер является жидким при комнатной температуре (КТ), и (в) по крайней мере один сшивающий агент, при этом по крайней мере один акрилатный полимер и олигомер сшиваются в присутствии друг друга.

Акрилатный полимер и олигомер адгезива являются совместимыми. Полимер может дополнительно содержать придающий клейкость агент, совместимый со смесью акрилатного полимера и олигомера.

В другом варианте самоклеющийся адгезив получают из смеси, включающей: (а) приблизительно 30÷90 мас.% акрилатного полимера, содержащего по крайней мере одну сшиваемую функциональную группу, акрилатный полимер, характеризующийся значением Тст менее 20°С и молекулярной массой более 20000, (б) приблизительно 5÷50 мас.% олигомера, содержащего по крайней мере одну сшиваюемую функциональную группу, при этом олигомер является жидким при комнатной температуре, и (в) по крайней мере один сшивающий агент, при этом по крайней мере один компонент (а) и компонент (б) сшиваются в присутствии друг друга.

В еще одном варианте продукт из пенопласта получают из смеси, включающей: (а) акрилатный полимер, содержащий по крайней мере одну сшиваемую функциональную группу, акрилатный полимер, характеризующийся значением температуры стеклования менее 20°С и молекулярной массой более 20000, (б) олигомер, содержащий по крайней мере одну сшиваемую функциональную группу, при этом олигомер является жидким при комнатной температуре, и (в) по крайней мере один сшивающий агент и (г) вспениваемые микросферы, при этом по крайней мере один компонент (а) и компонент (б) сшиваются в присутствии друг друга.

Осуществление изобретения

Самоклеющийся адгезив по настоящему изобретению включает смесь (а) акрилатного полимера, содержащий по крайней мере одну сшиваемую функциональную группу, акрилатный полимер, характеризующийся значением температуры стеклования менее 20°С и молекулярной массой более 20000, (б) олигомер, содержащий по крайней мере одну сшиваемую функциональную группу, при этом олигомер является жидким при комнатной температуре (КТ), и (в) по крайней мере один сшивающий агент, при этом по крайней мере один акрилатный полимер или олигомер сшиваются в присутствии друг друга.

Термин "жидкий при КТ", использованный в данном контексте, означает полимер, который в некоторой степени подвергается пластической деформации при комнатной температуре. Пластическая деформация представляет собой искажение формы, деформацию или пространственное изменение, которые происходят в материалах при постоянной нагрузке при температурах, значения которых находятся в пределах рабочего интервала. Пластическая деформация не обусловлена размягчением при нагревании. Полимеры, характеризующиеся значением молекулярной массы менее 500000 и температурой стеклования (исключая жесткие сегменты) менее 25°С, подвержены пластической деформации при комнатной темепратуре.

В одном варианте осуществления настоящего изобретения самоклеющийся адгезив включает смесь (а) акрилатного полимера, содержащего по крайней мере одну сшиваемую функциональную группу, акрилатный полимер, характеризующийся значением температуры стеклования менее 20°С и молекулярной массой более 20000, и (б) олигомер, выбранный из группы, включающей метакрилат, полиизобутилен, поли-α-олефин, полибутадиен, полиизопрен, полидиметилсилоксан, полиалкилоксазолин, сложный полиэфир и полиуретан, олигомер содержащий по крайней мере одну сшиваемую функциональную группу, при этом олигомер является жидким при комнатной температуре, и по крайней мере один акрилатный полимер или олигомер сшиваются в присутствии друг друга.

В другом варианте самоклеющийся адгезив получают из смеси (а) акрилатного полимера, характеризующегося значением температуры стеклования менее 20°С и молекулярной массой более 20000, и (б) олигомера, выбранного из группы, включающей метакрилат, полиизобутилен, поли-α-олефин, полибутадиен, полиизопрен, полидиметилсилоксан, полиалкилоксазолин, сложный полиэфир и полиуретан, при этом олигомер содержит по крайней мере одну сшиваемую функциональную группу, и олигомер является жидким при комнатной температуре, при этом олигомер сшивается в присутствии акрилатного полимера.

Адгезивы по настоящему изобретению удовлетворяют критериям Далквиста, что свидетельствует об их применимости в качестве самоклеющихся адгезивов. Согласно критериям Далквиста состав является самоклеющимся, если состав характеризуется плато модуля сдвига при 25°C при 1 рад/с в интервале значений от 1×105 до 6×106 дин/см2, предпочтительно от 1×105 до 3×105 дин/см2, по данным динамической механической спектроскопии. Материалы, которые являются более жесткими по сравнению с указанным интервалом, т.е. характеризующиеся плато модуля сдвига при 25°С значением 1×107 дин/см2, не обладают клейкостью поверхности при комнатной температуре. Материалы, менее жесткие по сравнению с указанным интервалом, т.е. характеризующиеся плато модуля сдвига при 25°С значением 1×104 дин/см2, не обладают достаточной силой сцепления для использования в качестве самоклеющегося адгезива.

Акриловые полимеры

Акриловые полимеры являются совместимыми с жидким олигомером. Совместимость определяют по влиянию смешивания на температуру стеклования. Смешивающиеся смеси характеризуются одним значением температуры стеклования, находящимся в интервале между значениями температуры стеклования компонентов. Совместимость описана в книге Kevin Р.Menard, Dynamic Mechanical Analysis, CRC Press LLC (1999), включенной в настоящее описание в качестве ссылки.

Акриловые полимеры характеризуются значением температуры стеклования менее 20°С. В одном варианте значение температуры стеклования составляет менее 0°С. В другом варианте акриловые полимеры характеризуются значением средней молекулярной массы более 20000. В еще одном варианте акриловые полимеры характеризуются значением молекулярной массы более 50000 или более 100000.

Акриловый полимер можно получать из акрилатов, метакрилатов или их смесей. Акрилаты включают С1-С4алкил-, арилакрилаты или циклические акрилаты, такие как метилакрилат, этилакрилат, пропилгептилакрилат, фенилакрилат, бутилакрилат, 2-этилгексилакрилат, изоборнилакрилат и их функциональные производные, такие как 2-гидроксиэтилакрилат, 2-хлорэтилакрилат и т.п. Указанные соединения обычно содержат приблизительно от 3 до 20 атомов углерода, в одном варианте приблизительно от 3 до 8 атомов углерода. Метакрилаты включают С1-С20алкилметакрилат, арилметакрилат или циклические метакрилаты, такие как метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, фенилметакрилат, изоборнилметакрилат и их функциональные производные, такие как, например, 2-гидроксиэтилметакрилат, 2-хлорэтилметакрилат и т.п. Указанные соединения обычно содержат приблизительно от 4 до 20 атомов углерода, в одном варианте приблизительно от 4 до 8 атомов углерода.

Акриловый полимер означает сополимер, полученный по крайней мере из одного акрилатного мономера и по крайней мере одного полимеризуемого сомономера. Полимеризуемые сомономеры включают акрилонитрилы, акриламиды, метакриламиды, простые и сложные виниловые эфиры, виниламиды, винилкетоны, стиролы, галогенсодержащие мономеры, ионные мономеры, кислотосодержащие мономеры, основные мономеры, мономеры, содержащие реакционноспособную кремний содержащую группу и полимеризуемую ненасыщенную группу, олефины и смеси двух или более указанных соединений.

Акрилонитрилы включают акрилонитрил и алкилзамещенные акрилонитрилы. Алкильные группы обычно содержат от 1 до приблизительно 20 атомов углерода и в одном варианте от 1 до приблизительно 10 атомов углерода, а в другом варианте от 1 до приблизительно 5 атомов углерода. Примеры включают метакрилонитрил и этакрилонитрил.

Акриламиды включают акриламид и его производные, включая N-замещенные алкил- и арилпроизводные. Указанные соединения включают N-метилакриламид, N,N-диметилакриламид, трет-октилакриламид и т.п. Метакриламиды включают метакриламид и его производные, включая N-замещенные алкил- и арилпроизводные. Виниловые сложные эфиры включают винилацетат, винилпропионат, винилбутират, винилвалерат, винилвератрат, винилизобутират и т.п. Виниловые простые эфиры включают виниловые эфиры, содержащие от 1 до приблизительно 8 атомов углерода, включая этилвиниловый эфир, бутилвиниловый эфир, 2-этилгексилвиниловый эфир и т.п. Виниламиды включают виниламиды, содержащие от 1 до приблизительно 8 атомов углерода, включая винилпирролидон и т.п. Винилкетоны включают винилкетоны, содержащие от 1 до приблизительно 8 атомов углерода, включая этилвинилкетон, бутилвинилкетон и т.п.

Примеры стиролсодержащих мономеров включают метилстирол (винилтолуол), альфа-метилстирол, дивинилбензол, хлорстирол, хлорметилстирол и т.п.

Галогенсодержащие мономеры включают винилхлорид, винилбромид, винилфторид, винилиденхлорид, винилиденбромид, винилиденфторид, галогензамещенные пропиленовые мономеры и т.п. Ионные мономеры включают винилсульфонат натрия, стиролсульфонат натрия, металлилсульфонат натрия, акрилат натрия, метакрилат натрия и т.п. Кислотосодержащие мономеры включают ненасыщенные карбоновые кислоты, содержащие от 3 до приблизительно 20 атомов углерода. Ненасыщенные карбоновые кислоты включают, например, акриловую кислоту, метакриловую кислоту, метиленянтарную кислоту, (-карбоксиэтилакрилат, моно-2-акроилоксипропилсукцинат и т.п.

Содержащие простой эфир мономеры включают этоксиэтоксиэтилакрилат и метоксиполипропиленоксид моно(мет)акрилата и т.п.

Ангидридсодержащие мономеры включают малеиновый ангидрид, метиленянтарный ангидрид, цитраконовый ангидрид и т.п.

Основосодержащие мономеры включают винилпиридин, N-аминоэтилакриламид, N-аминопропилакриламид, N-аминоэтилакрилат, N-аминоэтилметакрилат и т.п. Полимеризуемые силамы включают винилтриметоксисилан, винилтриэтоксисилан, винилтрипропоксисилан, винилметилдиметоксисилан, винилметилдиэтоксисилан, винилметилдипропоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан,

γ-метакрилоксипропилтрипропоксисилан, γ-метакрилоксидиметоксисилан, γ-метакрилоксипропилметилдиметоксисилан, γ-метакрилоксипропилметилдиэтоксисилан, γ-метакрилоксипропилметилдипропоксисилан, γ-метакрилоксиметилдиметоксисилан, γ-метакрилоксиметилтриметоксисилан, γ-метакрилоксиметилтриэтоксисилан, (метакрилоксиметил) метилдиметоксисилан, (метакрилоксиметил)метилдиэтоксисилан, γ-метакрилоксипропилтриацетоксисилан, γ-акрилоксипропилтриметоксисилан, γ-акрилоксипропилтриэтоксисилан, γ-метакрилоксиметилдиэтоксисилан, γ-акрилоксипропилтрипропоксисилан, γ-акрилоксипропилметилдиметоксисилан, γ-акрилоксипропилметилдиэтоксисилан, γ-акрилоксипропилметилдипропоксисилан и т.п. Олефины включают изопрен, бутадиен, С2-С8α-олефины с прямой или разветвленной цепью, такие как этилен, пропилен, бутилен, изобутилен, диизобутилен, 4-метилпентен-1, 1-бутен, 1-гексен, 1-октен и т.п.

Сшиваемая функциональная группа акрилового полимера не ограничивается перечисленным, но может включать сшиваемые группы, такие как силил, гидроксил, карбоксил, изоцианато, винил, метакрил, эпоксил, амино, меркапто и ацетоацетил.

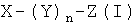

В одном варианте акриловый сополимер получают из макромономера (макромера). Примеры макромеров, пригодных для увеличения силы сцепления, приведены в заявках US №4554324 и 5057366, включенных в данное описание в качестве ссылок. Макромер представляет собой соединение с общей формулой:

где

Х означает виниловую группу, которая сополимеризуется с другими мономерами, содержащимися в композиции на основе акрилового полимера;

Y означает двухвалентную связующую группу;

n равно 0 или 1;

Z означает одновалентный полимерный остаток, характеризующийся значением температуры стеклования более 20°С и среднемассовой молекулярной массой в интервале значений приблизительно от 2000 до 30000, предпочтительно нереакционноспособный в условиях сополимеризации.

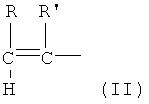

В одном варианте группа Х характеризуется общей формулой:

(II)

где

R означает атом водорода или группу СООН;

R' означает атом водорода или метил.

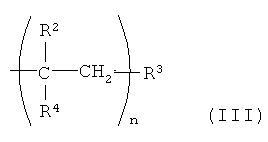

Группа Z в одном варианте характеризуется общей формулой:

где

R2 означает атом водорода или (низш.)алкил;

R3 означает (низш.)алкил;

n равно целому числу от 20 до 500;

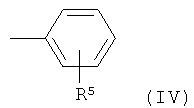

R4 означает одновалентный радикал, выбранный из группы, включающей

и -CO2R6,

где

R5 означает атом водрода или (низш.)алкил;

R6 означает (низш.)алкил.

Макромономер является сшивающим. Термин "сшиваемый", использованный в данном контексте, означает относительно низкомолекулярные, например, сополимеры с молекулярной массой от приблизительно 1000 до приблизительно 30000, содержащие способную к сополимеризации концевую виниловую группу и сшиваемые остатки. Примеры макромономеров (или макромеров) включают сополимеры алкилметакрилата, например сополимеры метилметакрилата и мономера, содержащего реакционноспособную группу, например амино, эпокси, гидрокси и/или карбоксигруппу, и фрагмент с концевой виниловой группой и градиентные или статистические сополимеры стирола и бутадиена или изопрена, в которые можно вводить эпоксигруппы и которые содержат концевую виниловую группу и т.п. Сшиваемые макромономеры обычно характеризуются относительно высоким значением температуры стеклования, приблизительно равным или более 25°С или приблизительно равным или более 50°С.

Акриловый сополимер можно получать с использованием полимеризации в растворе, эмульсионной полимеризации или блок-полимеризации. В одном варианте предпочительно сополимер получают из раствора с использованием смеси растворителей. Например, используют смесь этилацетата и изопропилового спирта. Содержание твердого вещества в ходе полимеризации обычно составляет приблизительно от 30% до 60%, что обеспечивает требуемое значение среднемассовой молекулярной массы и вязкость, которая позволяет перерабатывать смесь в реакторе. Полимеризацию акриловых мономеров также проводят в присутствии жидкого олигомера, при этом снижается количество растворителя, необходимое для обеспечения требуемой вязкости.

Реакцию проводят в присутствии свободнорадикальных инициаторов, таких как инициаторы азотипа, например 2,2'-азобис(изобутиронитрил). Другие инициаторы включают перекиси, включая диалкилпероксиды, такие как ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)-3-гексан, дикумил пероксид, трет-бутилкумил пероксид и α,α'-бис(трет-бутилперокси)изопропилбензол, диацилпероксиды, такие как бензоил пероксид, пара-хлорбензоил пероксид, мета-хлорбензоил пероксид, 2,4-дихлорбензоил пероксид, лауроил пероксид, пероксиэфиров, такие как трет-бутилпербензоат, пероксидикарбонаты, такие как диизопропилпероксидикарбонат и ди-2-этилгексилпероксидикарбонат, пероксикетали, такие как 1,1-ди(трет-бутилперокси)циклогексан и 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан и т.п. Пероксиэфиры, используемые в качестве инициаторов, включают трет-амилперокси-2-этилгексаноат и трет-бутилперокси-2-этилгексаноат. Прежде всего используют пероксиэфир в качестве вторичного инициатора для снижения количества остаточного мономера, например трет-амилпероксипивалат. Полимеры, полученные после полимеризации, при необходимости можно сшивать, используя нагревание, актиничное излучение или облучение пучком электронов. Кроме стандартной свободнорадикальной полимеризации акриловый полимер можно получать при использовании контролируемой радикальной полимеризации, например обратимой присоединения-фрагментации с переносом атома (RAFT) или стабильной свободнорадикальной полимеризации (SFRP).

Жидкий полимер, содержащий сшивающие группы

Самоклеющийся адгезив включает кроме акрилового полимера-основы олигомер, содержащий по крайней мере одну сшиваемую функциональную группу. Олигомер является жидким при комнатной температуре (приблизительно 25°С). Примеры используемых олигомеров включают соединения с полимерной цепью, включающей простой эфир, полиизобутилен, аморфные поли-альфаолефины, полибутадиены, полиизопрены, полидиметилсилоксаны, полиалкилоксазолины, сложный эфир, полиметакрилат и полиуретан. Цепь простого эфира может включать, например, полипропиленоксид, полиэтиленоксид или простой эфир политетраметилена и гликоля. Цепь полиметакрилата содержит С1-С30метакриловые сложные эфиры, содержащие или не содержащие модифицированные мономеры. К основной полимерной цепи присоединены одна или более реакционноспособных функциональных групп. Реакционноспособные функциональные группы включают силил, гидроксил, карбоксил, изоциано, винил, метакрил, эпокси, амино, меркапто и ацетоацетил. Функциональные группы, выбранные для олигомера, могут взаимодействовать с функциональной группой основного акрилового полимера. В другом варианте функциональная группа, выбранная для олигомера, является самосшивающейся. Специалист в данной области химии может выбрать специфические функциональные группы. Например, аминогруппы образуют связи с изоциано-, эпокси- и ацетоацетильными группами, изоцианогруппы образуют связи с карбоксильными, амино- и гидроксильными группам, метакрильные группы образуют связи с амино- и ацетоацетильными группами, эпоксигруппы образуют связи с амино-, карбоксил- и гидроксигруппами и т.п.

В одном варианте акриловый полимер сшивают при использовании в качестве сшивающего агента хелата металла, а олигомер сшивают с участием функциональных групп в основной цепи. Для акрилового полимера или олигомера можно использовать более одного механизма сшивки.

В основном молекулярная масса олигомера находится в интервале значений приблизительно от 500 до 100000. В одном варианте молекулярная масса находится в интервале значений приблизительно от 3000 до 50000. Значение температуры стеклования олигомера до реакции в основном составляет менее 25°С.

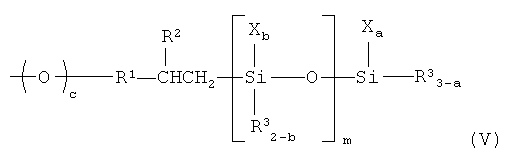

В одном варианте композиция самоклеющегося адгезива включает жидкий полимер, содержащий по крайней мере одну реакционноспособную кремнийсодержащую группу в молекуле. Термин "реакционноспособная кремнийсодержащая группа", использованный в данном контексте, означает кремнийсодержащую группу, способную конденсироваться или взаимодействовать в присутствии влаги или добавок, например конденсирующего или сшивающего агента, например гидролизуемую группу, присоединенную к атому кремния или силанольной группе. В другом варианте жидкий полимер включает реакционноспособную кремнийсодержащую группу с общей формулой:

где

R1 означает двухвалентную органическую группу, содержащую от 1 до 20 атомов углерода;

R2 означает водород или одновалентную органическую группу, содержащую от 1 до 10 атомов углерода;

R3 означает одновалентную углеводородную группу или триорганосилоксигруппу;

а равно 0÷3;

b равно 0÷2;

с равно 0 или 1, при условии, что 1≤а+b≤4;

Х означает гидроксильную группу или гидролизуемую группу, и, если соединение содержит две или более групп X, они являются одинаковыми или различными;

m равно 0 или целому числу от 1 до 18.

Гидролизуемая группа Х не ограничивается перечисленным, она означает известную гидролизуемую группу, такую как, например, водород, галоген, алкокси, ацилокси, кетоксимато, амино, амидо, амидокислотную, аминокси, меркапто и алкенилокси.

В одном варианте жидкий полимер означает полиэфир, включающий кремнийсодержащую функциональную группу. Основная цепь полиэфира, к которой присоединен силильный остаток, характеризуется формулой -R4O-, где R4 означает двухвалентную органическую группу, предпочтительно двухвалентную углеводородную группу, содержащую от 1 до 8 атомов углерода. Примеры бивалентных углеводородных групп формулы R4 включают -СН2-, -СН2СН2-, -СН(СН3)-СН2-, -CH(C2H5)-CH2-, -С(СН3)2-СН2-, -СН2СН2СН2СН2- и т.п. Молекулярная масса полиэфира обычно составляет от 500 до 50000, предпочтительно от 3000 до 30000.

В одном варианте жидкий олигомер означает содержащий силильную концевую группу полипропиленоксид, характеризующийся молекулярной массой 25000 и вязкостью 100,00 Па·с при комнатной температуре, с торговым названием SAX 725, фирмы Kaneka Corporation. В другом варианте жидкий олигомер представляет собой полиэфир на основе полипропиленоксида, содержащего метоксисилильные концевые группы, характеризующийся молекулярной массой приблизительно 10000, с торговым названием SAX 400 фирмы Kaneka. Примеры коммерческих полиакрилатных олигомеров, содержащих силильные концевые группы, включают OR 100s, SA100S и RC200C фирмы Kaneka Corporation. Примеры коммерческих полиакрилатных олигомеров, содержащих акрилатные концевые группы, включают RC100C и RC200C фирмы Kaneka Corporation. Примеры полиуретановых олигомеров, содержащих силильные концевые группы, включают SPUR1010 и SPUR1050 фирмы Momentive Performance Materials.

Придающий клейкость агент

Самоклеющийся адгезив по настоящему изобретению может включать придающий клейкость агент. Обычно придающий клейкость агент является в значительной степени совместимым с акриловым полимером. Использованный в данном контексте термин "в значительной степени совместимый" означает, что при смешивании придающего клейкость агента и акрилового полимера получают практически прозрачную сухую пленку, в отличие от непрозрачной пленки. Можно использовать множество придающих клейкость агентов для увеличения клейкости и отслаивания адгезива. Указанные агенты включают смолы и производные смол, включая материалы природного происхождения из сосновой смолы, а также их производные, включая сложные эфиры смол, модифицированные смолы, такие как фракционированные, гидрированные, дегидрированные и полимеризованные смолы, модифицированные эфиры смол и т.п.

Указанные агенты включают терпеновые смолы, которые представляют собой углеводороды формулы С10Н16, содержащиеся в большинстве эфирных масел, и растительные смолы, фенол-модифицированные терпеновые смолы, такие как α-пинен, β-пинен, дипентен, лимонен, мирецен, борнилен, камфен и т.п. Используют также различные алифатические углеводородные смолы, например Escorez 1304 фирмы Exxon Chemical Co., ароматические углеводородные смолы на основе С9, C5, дициклопентадиена, кумарона, индена, стирола, замещенных стиролов и производных стирола и т.п.

Используют также гидрированные и частично гидрированные смолы, такие как Regalrez 1018, Regalrez 1033, Regalrez 1078, Regalrez 1126, Regalrez 3102, Regalrez 6108 и т.п. фирмы Eastman Chemical Company. В качестве придающих клейкость агентов в настоящем изобретении также используют различные терпенфенольные смолы типа SP560 и SP553 производства фирмы Schenectady Chemical Inc., Nirez 110 производства фирмы Reichold Chemical Inc. и Piccolyte S-100 производства фирмы Hercules Corporation. Кроме того, используют различные смешанные алифатические и ароматические смолы, такие как HercotexAD 1100 фирмы Hercules Corporation.

Описанные выше смолы используют для придания клейкости в смеси акрилат/олигомер по настоящему изобретению, однако конкретный тип придающей клейкость смолы и/или ее количество для каждого состава зависит от вида акрилового полимера, использованного в композиции. Многие известные смолы, которые используют в данной области техники для придания клейкости самоклеющимся адгезивам на основе акрилатов, можно эффективно использовать в настоящем изобретении, хотя объем настоящего изобретения не ограничивается только указанными смолами. Можно использовать смолы, описанные в книге Satas, Handbook of Pressure Sensitive Adhesive Technology, Von Nostrand Reinhold, Co, гл. 20, cc. 527-584 (1989), включенной в настоящее описание в качестве ссылки.

Количество придающего клейкость агента, используемого в настоящем изобретении, определяется типом смеси акрилат/олигомер и используемого придающего клейкость агента. Обычно композиции самоклеющегося адгезива по настоящему изобретению включают от 5 мас.% до приблизительно 60 мас.% одного или более придающего клейкость агента.

В одном варианте придающий клейкость агент характеризуется температурой размягчения (определенной методом "кольца и шара") приблизительно от 100°С до 150°С. В другом варианте придающий клейкость агент включает терпеновый фенольный агент, характеризующийся температурой размягчения приблизительно от 110°С до 120°С.

В еще одном варианте добавляемая смола выполняет две функции. Например, смола, такая как Wingstay L®, продукт реакции бутилирования пара-крезола и дициклопентадиена, характеризующийся средней молекулярной массой 650, фирмы Eliokem, служит одновременно придающим клейкость агентом и антиоксидантом.

В одном варианте в состав композиции адгезива включена низкомолекулярная полимерная добавка. Полимерная добавка характеризуется значением точки размягчения приблизительно более 40°С и среднечисленной молекулярной массой приблизительно менее 35000. Полимерные добавки получают полимеризацией мономеров, выбранных из группы, включающей С1-С20алкил- и циклоалкилакрилаты, С1-С20алкил- и циклоалкилметакрилаты, полимеризующиеся по механизму свободнорадикальной полимеризации олефиновые кислоты и необязательно другие этиленненасыщенные мономеры. Пригодные алкил- и циклоалкилакрилаты включают различные сложные эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, изоборнилакрилат, пентилакрилат, гексилакрилат, октилакрилат, изооктилакрилат, нонилакрилат, лаурилакрилат, стеарилакрилат, эйкозилакрилат, 2-этилгексилакрилат, циклогексилакрилат, циклогептилакрилат и т.п. и их смеси. Пригодные алкил- и циклоалкилметакрилаты включают сложные эфиры метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутилметакрилат, изобутилметакрилат, пентилметакрилат, гексилметакрилат, циклогексилметакрилт, 2-этилгексилметакрилат, изоборнилметакрилат, гептилметакрилат, циклогептилметакрилат, октилметакрилат, изооктилметакрилат, нонилметакрилат, децилметакрилат, лаурилметакрилат, эйкозилметакрилат и т.п. и их смеси. Пригодные полимеризующиеся по механизму свободнорадикальной полимеризации олефиновые кислоты включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, кротоновую кислоту, метиленянтарную кислоту, 2-акрилоксипропионовую кислоту и т.п. и их смеси.

Этиленненасыщенные мономеры, пригодные для использования в качестве полимерных добавок, включают, например, стирол, α-метилстирол, винилтолуол, акрилонитрил, метакрилонитрил, этилен, винилацетат, винилхлорид, винилиденхлорид, акриламид, метакриламид, 2-цианоэтилакрилат, 2-цианоэтилметакрилат,диметиламиноэтилметакрилат, диметиламинопропилметакрилат, трет-бутиламиноэтилметакрилат, глицидилакрилат, глицидилметакрилат, бензилакрилат, бензилметакрилат, фенилакрилат, фенилметакрилат и т.п. Количество полимерной добавки составляет приблизительно от 1 мас.% до 55 мас.% в расчете на общую массу композиции адгезива. Указанные низкомолекулярные добавки описаны в патенте US №4912169, включенном в данное описание в качестве ссылки.

Сшивающий агент

Адгезив необязательно сшивают после отверждения в процессе нанесения или после нанесения. Отверждение проводят методом ковалентной сшивки, например, при нагревании, актиническом облучении или облучении электронным пучком, или проводят сшивку при взаимодействии функциональных групп с ионами металлов. Ниже в таблице 1 перечислены типы сшивающих агентов для различных функциональных групп в составе акриловых полимеров и/или олигомеров.

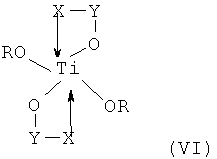

В одном варианте сшивающий агент включает хелат титана общей формулы:

где

X означает функциональную группу, содержащую кислород и азот;

Y означает алкилен, содержащий от 1 до 6 атомов углерода; а

R означает Н, алкил, содержащий от 1 до 6 атомов углерода, или гидроксизамещенный алкил, содержащий от 1 до 6 атомов углерода.

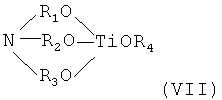

Сшивающий агент, хелат титана, в другом варианте характеризуется общей формулой:

где

R1, R2 и R3 являются одинаковыми или различными и означают алкилен, содержащий от 1 до 4 атомов углерода;

R4 означает алкил, содержащий от 1 до 6 атомов углерода.

Примеры хелатов титана включают триэтаноламинтитанат, торговое название Tyzor® фирмы DuPont.

Пригодные полифункциональные азиридины включают, например, трис[3-азиридинилпропионат] триметилолпропана, трис[3-(2-метилазиридинил)пропионат] триметилолпропана, трис[2-азиридинилбутират] триметилолпропана, оксид трис(1-азирдинил)фосфина, оксид трис(2-метил-1-азиридинил)фосфина, трис[3-(1-азиридинил)пропионат] пентаэритритола и тетракис [3-(1-азиридинил)пропиоат] пентаэритритола. Можно использовать комбинации нескольких полифункциональных азиридинов. Примеры коммерческих полифункциональных азиридинов включают NEOCRYL CX-100, фирмы Zeneca Resins, химическое название трис[3-(2-метилазиридинил)пропаноат] триметилолпропатена и Xama-2, Xama-7 и Xama-220 фирмы Bayer Material Science.

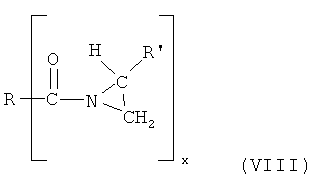

Мультифункциональные азиридинамиды характеризуются общей формулой

где

R означает алкилен или ароматическую группу; а

R' означает водород или ал кил;

х равно по крайней мере 2.

Примеры пригодных мультифункциональных азиридинамидов включают 1,1'-(1,3-фенилендикарбонил)-бис-[2-метилазиридин], 2,2,4-триметиладипоил-бис-[2-этилазиридин], 1,1'-азелаоил-бис-[2-метилазиридин] и 2,4,6-трис(2-этил-1-азиридинил)-1,3,5-триазин.

Используемые в качестве сшивающих агентов хелаты металлов представляют собой координационные соединения многовалентных металлов, таких как Al, Fe, Zn, Sn, Ti, Sb, Mg и V с ацетилацетоном или этилацетоацетонатом.

Используемые сшивающие агенты на основе изоцианата включают ароматические, алифатические и циклоалифатические диизоцианаты и триизоцианаты. Примеры включают 2,4-толуолдиизоцианат, мета-фенилендиизоцианат, 4-хлор-1,3-фенилендиизоцианат, 3,3'-диметил-4,4'-дифенилендиизоцианат, 4,4'-дифенилендиизоцианат, ксилолдиизоцианат, 1,6-гексаметилендиизоцианат, 1,10-декаметилендиизоцианат, 1,4-циклогексилендиизоцианат, 4,4'-метилен-бис-(циклогексилизоцианат), 1,5-тетрагидронафталиндиизоцианат, параксилилендиизоцианат, дуролдиизоцианат, 1,2,4-бензолдиизоцианат, изоформадиизоцианата, 1,4-тетраметилксилолдиизоцианат, 1,5-нафталиндиизоцианат или их соединения с полиолами, такими как триметилолпропан.

Другие используемые сшивающие агенты включают мономерные или полимерные меламины, такие как Cymel 303 и 307 фирмы Cytec. Содержание сшивающего агента обычно составляет приблизительно от 0,05 мас.% до 5 мас.%, или приблизительно от 0,075 мас.% до 2 мас.%, или приблизительно от 0,1 мас.% до 1,5 мас.% в расчете на массу твердого адгезива.

Примеры содержащих аминогруппы алкоксисиланов с первичной аминогруппой в качестве единственной реакционноспособной группы включают аминоалкилтриалкоксисиланы, такие как аминометилтриметоксисилан, аминометилтриэтоксисилан, β-аминоэтилтриметоксисилан, β-аминоэтилтриэтоксисилан, γ-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилтрипропоксисилан, γ-аминопропилтриизопропоксисилан и γ-аминопропилтрибутоксисилан, (аминоалкил)алкилдиалкоксисиланы, такие как β-аминоэтилметилдиметоксисилан, γ-аминоэтилметилдиэтоксисилан, γ-аминопропилметилдиметоксисилан, γ-аминопропилметилдиэтоксисилан и γ-аминопропилметилдипропоксисилан и соответствующие аминоалкилдиалкил(моно)алкоксисиланы.

Примеры содержащих аминогруппу алкоксисиланов с первичной и вторичной аминогруппами в качестве реакционноспособных групп включают N-(аминоалкил)аминоалкилтриалкоксисиланы, такие как N-β-(аминоэтил)-β-аминопропилтриметоксисилан и N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, и N-(аминоалкил)аминоалкилалкилдиалкоксисиланы, такие как N-β-(аминоэтил)-γ-аминопропилметилдиметоксисилан и N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан.

Примеры содержащих аминогруппу алкоксисиланов с вторичной аминогруппой в качестве реакционноспособной группы включают N-фениламинометилтриметоксисилан и N-фенил-β-аминоэтилтриалкоксисиланы, такие как N-фенил-β-аминоэтилтриметоксисилан и N-фенил-β-аминоэтилтриэтоксисилан, N-фенил-β-аминопропилтриалкоксисиланы, такие как N-фенил-γ-аминопропилтриметоксисилан, N-фенил-γ-аминопропилтриэтоксисилан, N-фенил-γ-аминопропилтрипропоксисилан и N-фенил-γ-аминопропилторибутоксисилан, соответствующие N-фениламиноалкил(моно-или ди-)алкил(ди- или моно-)алкоксисиланы, а также N-алкиламиноалкилтриалкоксисиланы, соответствующие вышеперечисленным содержащим аминогруппу алкоксисиланам, содержащим вторичную аминогруппу, замещенную фенилом, такие как N-метил-3-аминопропилтриметоксисилан, N-этил-3-аминопропилтриметоксисилан, N-н-пропил-3-аминопропилтриметоксисилан, N-н-бутил-аминометилтримет оксисилан, N-н-бутил-2-аминоэтилтриметоксисилан, N-н-бутил-3-аминопропилтриметоксисилан, N-н-бутил-3-аминопропилтриэтоксисилан и N-н-бутил-3-аминопропилтрипропоксисилан и соответствующие N-алкиламиноалкил(моно- или ди-)алкил(ди- или моно-)алкоксисиланы.

Другие соединения включают

N-циклогексиламинометилметилдиэтоксисилан и N-циклогексиламинометилтриэтоксисилан.

Примеры содержащих меркаптогруппу силанов включают меркаптоалкилтриалкоксисиланы, такие как меркаптометилтриметоксисилан, меркаптометилтриэтоксисилан, β-меркаптоэтилтриметоксисилан, β-меркаптоэтилтриэтоксисилан, β-меркаптоэтилтрипропоксисилан, β-меркаптоэтилтриизопропоксисилан, β-меркаптоэтилтрибутоксисилан, γ-меркаптопропилтриметоксисилан, γ-меркаптопропилтриэтоксисилан, γ-меркаптопропилтрипропоксисилан, γ-меркаптопропилтриизопропоксисилан и γ-меркаптопропилтрибутоксисилан, (меркаптоалкил)алкилдиалкоксисиланы, такие как β-меркаптоэтилметилдиметоксисилан, β-меркаптоэтилметилдиэтоксисилан, β-меркаптопропилметилдиметоксисилан, γ-меркаптопропилметилдиэтоксисилан, γ-меркаптопропилметилдипропокси силан, γ-меркаптопропилметилдиизопропоксисилан, β-меркаптопропилметилдибутоксисилан, γ-меркаптопропилэтилдиметоксисилан, γ-меркаптопропилэтилдиэтоксисилан, γ-меркаптопропилэтилдипропоксисилан, γ-меркаптопропилэтилдиизопропоксисилан и γ-меркаптопропилэтилдибутоксисилан и соответствующие (меркаптоалкил)диалкил(моно)алкоксисиланы.

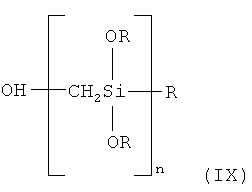

Примеры содержащих гидроксильную группу силанов включают гидроксиметилтриалкоксисиланы формулы:

где

R означает алкил;

а

n равно по крайней мере 1.

Алкил предпочтительно означает (низш.)алкил, содержащий от 1 до 6 атомов углерода, предпочтительно от 1 до 3 атомов углерода. Прежде всего используют силаны, в которых алкил означает метил или этил, а именно гидроксиметилтриэтоксисилан и гидроксиметилтриметоксисилан, где n в формуле IX равно 1.

В одном варианте сшивающий агент служит также катализатором для олигомера, и, следовательно, добавление катализатора не требуется. Например, ацетоацетонат алюминия служит сшивающим агентом для акрилового полимера и катализатором для силильных функциональных групп полиэфирного олигомера с концевыми силильными группами.

В одном варианте самоклеющийся адгезив дополнительно содержит поглотитель влаги, так называемый стабилизатор вязкости. Примеры используемых поглотителей включают сложные ортоэфиры, такие как триметилортоацетат и триэтилортоформиат, оксазолидиновые соединения, такие как 3-этил-2-метил-2-(3-метилбутил)-1,3-оксазолидин, исиланы, такие как винилтриметоксисилан. Пригодные поглотители влаги, кроме того, включают низкомолекулярные силоксаны, не содержащие отщепляемых атомов водорода, такие как различные алкоксиполи(алкоксисиланы), где алкоксигруппа содержит от 1 до 10 атомов углерода или от 1 до 6 атомов углерода. Примеры включают изобутилтриэтоксисилан, изобутилтриметоксисилан, н-октилсилан, метилтриметоксисилан, триметилметоксисилан, н-октилтриметоксисилан, диметилдиметоксисилан, триметилметоксисилан, н-пропилтриметоксисилан, тетраэтилортосиликат, диметилкетоксимосилан и т.п. Хотя тетрафункциональные органосиланы характеризуются более эффективным влагопоглощением на моль, трифункциональные силаны являются более предпочтительными, так как они характеризуются достаточной эффективностью влагопоглощения и улучшенными общими свойствами в адгезиве за счет меньшей плотности сшивки. Другие примеры включают алкилизопропенокси силаны, такие как диметилдиизопропеноксисилан, метилтриизопропеноксисилан, γ-глицидоксипропилметилдиизопропеноксисилан и т.п., алкоксисиланы, содержащие функциональные группы, такие как γ-глицидоксипропилметилдиметоксисилан, γ-глицидоксипропилтриметоксисилан (GLYMO), 3-уреидопропилтриметоксисилан и н-триметоксисилилметил-орто-метилкарбамат. Силановые соединения кроме влагопоглощающих свойств характеризуются улучшенными адгезионными свойствами, включая относительное удлинение и прочность на разрыв. Силановые соединения также могут служить усилителями адгезии и конденсирующими агентами.

Влагопоглотители также включают триметилортоацетат и триметилортоформиат. Влагопоглотители можно, кроме того, добавлять к любым компонентам до смешивания или в полимеризуемую смесь полимера-основы. Используемые количества влагопоглотителя находятся в интервале приблизительно от 0,01 мас.% до 15 мас.%, или от 0,1 мас.% до приблизительно 5 мас.%, или приблизительно от 0,5 мас.% до 3 мас.%.

Адгезивы по настоящему изобретению могут, кроме того, содержать такие добавки, как пигменты, наполнители, пластификаторы, разбавители, антиоксиданты и т.п. Пигменты при необходимости добавляют в количестве, достаточном для придания адгезиву требуемого цвета. Примеры пигментов включают, без ограничения перечисленным, твердые неорганические наполнители, такие как уголь, диоксид титана и т.п., и органические красители. Используют также дополнительные неорганические наполнители, такие как тригидрат алюминия, кристобалит, стекловолокна, каолин, осажденный или мелкодисперсный оксид кремния, медь, кварц, воллазонит, слюда, гидроксид магния, силикаты (например, полевой шпат), тальк и карбонат кальция и никеля. Оксиды металлов, например тригидрат алюминия и гидроксид магния, прежде всего используют в качестве огнеупорного агента и неожиданно для улучшения силы сцепления, прежде всего при повышенных температурах.

В одном варианте самоклеющийся адгезив получают из смеси, включающей (а) приблизительно 30÷90 мас.% акрилатного полимера, содержащего по крайней мере одну сшиваемую группу, акрилатный полимер, который характеризуется значением температуры стеклования менее 20°С и молекулярной массой более 20000, (б) приблизительно 5-50 мас.% олигомера, содержащего по крайней мере одну сшиваемую группу, при этом олигомер является жидким при комнатной температуре, и (в) по крайней мере один сшивающий агент, при этом по крайней мере один компонент (а) и (б) сшиваются в присутствии друг друга. Самоклеющийся адгезив может дополнительно содержать 10÷30 мас.% придающего клейкость агента.

В другом варианте самоклеющийся адгезив получают из смеси, содержащей приблизительно 30÷65 мас.% акрилового полимера, содержащего сшиваемые карбоксильные функциональные группы и силильные функциональные группы, приблизительно 10÷25 мас.% полиэфира, содержащего сшиваемые силильные функциональные группы, приблизительно 15÷30 мас.% терпенфенольного придающего клейкость агента и приблизительно от 0,05 мас.% до 1,0 мас.% хелата алюминия в качестве сшивающего агента.

Примеры

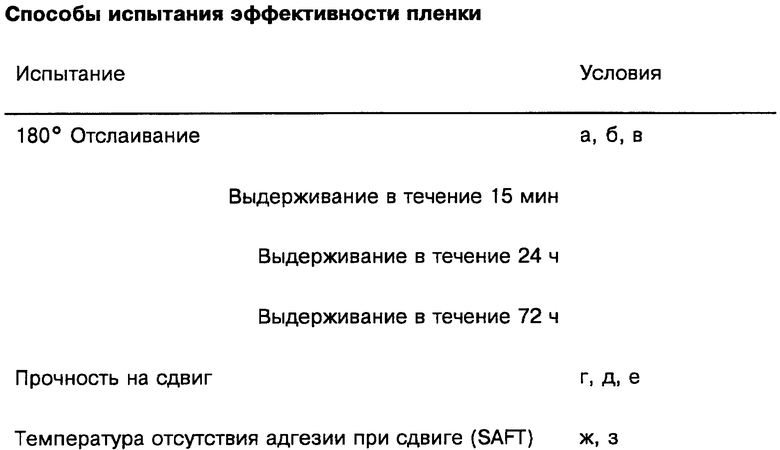

Приведенные ниже методы испытания использовали для оценки адгезивных свойств адгезивов.

а) Отслаивание, образец наносили на панель из нержавеющей стали с использованием валика массой 2268 г, одно движение в каждом направлении. Образцы готовили и испытывали при 23°С.

б) Отслаивание, образец наносили на панель из полипропилена с использованием валика массой 2268 г, одно движение в каждом направлении. Образцы готовили и испытывали при 23°С.

в) Отслаивание, образец наносили на панель из полиэтилена с использованием валика массой 2268 г, пять движений в каждом направлении. Образцы готовили и испытывали при 23°С.

г) Сдвиг при 70°С: нагрузка - 2268 г на 6,45 кв. см (2268 г с перекрыванием участка 2,54 см на 2,54 см). Образец наносили на подложку из полиэтилентерефталата (0,05 мм) для предотвращения разрыва пленки и наносили на панель из нержавеющей стали с использованием валика массой 4536 г, пять движений в каждом направлении. Образцы выдерживали в течение 15 мин при 70°С перед воздействием нагрузки. Испытание проводили при 70°С.

д) Сдвиг: нагрузка - 4536 г на 6,45 кв. см (4536 г с перекрыванием участка 2,54 см на 2,54 см). Образец наносили на подложку из полиэтилентерефталата (0,05 мм) для предотвращения разрыва пленки и наносили на панель из нержавеющей стали с использованием валика массой 4536 г, пять движений в каждом направлении. Образцы готовили и испытывали при 23°С.

е) Сдвиг: нагрузка - 9072 г на 6,45 кв. см (4536 г с перекрыванием участка 2,54 см на 1,27 см). Образец наносили на панель из нержавеющей стали с использованием валика массой 4536 г, пять движений в каждом направлении. Образцы готовили и испытывали при 23°С.

ж) Высокотемпературный сдвиг: нагрузка - 997,9 г на 6,45 кв. см (1000 г с перекрыванием участка 2,54 см на 2,54 см). Образец наносили на подложку из полиэтилентерефталата (0,05 мм) для предотвращения разрыва пленки и наносили на панель из нержавеющей стали с использованием валика массой 4536 г, пять движений в каждом направлении. Образцы выдерживали в течение 1 ч при 23°С и 15 мин при 40°С. Температуру повышали со скоростью 0,5°С/мин до разрыва.

з) Высокотемпературный сдвиг: нагрузка - 2268 г на 6,45 кв. см (2268 г с перекрыванием участка 2,54 см на 2,54 см). Образец наносили на подложку из полиэтилентерефталата (0,05 мм) для предотвращения разрыва пленки и наносили на панель из нержавеющей стали с использованием валика массой 4536 г, пять движений в каждом направлении. Образцы выдерживали в течение 1 ч при 23°С и 15 мин при 40°С. Температуру повышали со скоростью 0,5°С/мин до разрыва.

Следующие примеры представлены только для иллюстрации способов и вариантов осуществления по настоящему изобретению, и они не ограничивают объем изобретения.

Пример 1

Получение акрилового полимера-основы

Акриловый полимер, содержащий реакционноспособные функциональные группы, получали следующим образом. В реактор объемом 378500 куб.см, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающим резервуаром и входным отверстием для газообразного азота, загружали 29157,41 г этилацетата и 1587,60 г изопропилового спирта. Затем добавляли мономеры:

18661,10 г 2-этилгексилакрилата,

3138,91 г метилакрилата,

21586,82 г винилацетата,

45,36 г метакроилоксипропилтриметоксисилана,

1034,21 г акриловой кислоты.

Реактор нагревали до кипения растворителя (температура нагревательной рубашки 85°С) в непрерывном потоке азота. После закипания растворителя добавляли раствор инициатора (68,04 г бензоилпероксида и 639,58 г этилацетата). После достижения максимальной температуры 78-83°С смесь выдерживали в указанных условиях в течение 10 мин. В реактор добавляли смесь реагентов: 37848,38 г этилацетата; 1995,84 г изопропилового спирта; 27923,62 г 2-этилгексилакрилата; 4708,37 г метилакрилата; 1555,85 г акриловой кислоты и 104,33 г бензоилпероксида в течение 2 ч. Реакционную смесь выдерживали в указанных условиях в течение 0,5 ч после завершения добавления реагентов. В реактор добавляли последнюю порцию реагентов: 7938,00 г метилакрилата; 22680,00 г этилакрилата и 453,60 г Vazo 64 в течение 1 ч. Реакционную смесь выдерживали в указанных условиях в течение еще 1 ч, затем содержимое реактора охлаждали до приблизительно 55°С, добавляли разбавители: 3923,64 г метанола; 11340,00 г толуола и 11340,00 г изопропилового спирта. Полученный полимер содержит 53,95% 2-этилгексилакрилата, 18% метилакрилата, 25% винилацетата, 0,05% метакроилоксипропилтриметоксисилана и 3% акриловой кислоты, в расчете на 100% массы акрилового полимера. Молекулярная масса акрилового полимера составляет 330802 (поданным гель-проникающей хроматографии с использованием полистирола в качестве стандарта), а полидисперсность составляет 6,73.

Пример 2

Получение композиции адгезива

Для получения адгезива использовали акриловый полимер, полученный в примере 1. Следующие ингредиенты добавляли при перемешивании до образования гомогенной смеси.

Пример 3

Получение композиции адгезива

Адгезив получали, как описано в примере 2, но без использования тригидроксида алюминия (S-11).

Пример 4

Получение акрилового полимера-основы

Акриловый полимер-основу получали, как описано в примере 1, но использовали сниженное содержание изопропилового спирта для увеличения молекулярно-массового распределения. Молекулярная масса акрилового полимера составляет 376423 (по данным гель-проникающей хроматографии с использованием полистирола в качестве стандарта), а полидисперсность составляет 7,77.

Пример 5

Получение композиции адгезива

Адгезив получали из акрилового полимера, полученного в примере 4. Следующие ингредиенты добавляли при перемешивании до образования гомогенной смеси.

Пример 6

Получение акрилового полимера-основы

Акриловый полимер-основу получали, как описано в примере 1, но с использованием малеинового ангидрида вместо акриловой кислоты, и содержание метакроилоксипропилтриметоксисилана повышали до 0,1%. Полученный акриловый полимер содержит 54,90% 2-этилгексилакрилата, 18% метилакрилата, 25% винилацетата, 0,1% метакроилоксипропилтриметоксисилана и 2% акриловой кислоты, в расчете на 100% массы акрилового полимера.

Молекулярная масса акрилового полимера составляет 258610 (по данным гель-проникающей хроматографии с использованием полистирола в качестве стандарта), а полидисперсность составляет 6,86.

Пример 7

Получение композиции адгезива

Адгезив получали из акрилового полимера, полученного в примере 6, и титанового сшивающего агента. Следующие ингредиенты добавляли при перемешивании до образования гомогенной смеси.

Пример 8

Получение композиции адгезива

Адгезив получали из акрилового полимера, полученного в примере 6. Следующие ингредиенты добавляли при перемешивании до образования гомогенной смеси.

Адгезив, полученный в примере 8, высушивали при 130°С в течение 5 мин для прививки полимера М-2005 к основной цепи полимера-основы.

Пример 9

Получение композиции адгезива

Адгезив получали, как описано в примере 3, но при добавлении 1,34 г (0,9%) глицидилоксипропилтриметоксисилана (GLYMO) в качестве стабилизатора вязкости. Исходная вязкость адгезива составляла 3,768 Па·с и не изменялась после нагревания при 50°С в течение 4 сут.

Пример 10

Получение композиции адгезива

Адгезив получали, как описано в примере 3, но при добавлении 1,34 г (0,9%) винилтриметоксисилана в качестве стабилизатора вязкости. Исходная вязкость адгезива составляла 3,548 Па·с и не изменялась после нагревания при 50°С в течение 4 сут.

Результаты испытаний

Адгезивы наносили на алюминиевую пленку (2 мм) 58-65 г/м2 и высушивали.

3++

5+

7+

3++

5+

7+

Сравнение адгезивов, полученных в примерах 2 и 3, свидетельствует о том, что при включении тригидрата алюминия наблюдается улучшение параметров сдвига и термической стабильности без снижения адгезивных свойств.

Результаты испытаний адгезива, полученного в примере 7, свидетельствуют о высокой термической стабильности за счет использования ангидрид/титанового механизма сшивки.

Пример 11

Получение акрилового полимера-основы

Акриловый полимер, содержащий реакционноспособные функциональные группы, получали следующим образом.

1. Готовили указанные ниже смеси:

2. Добавляли 320,40 г реакционной смеси в предварительно нагретый реактор объемом 2 л с нагревательной рубашкой (температура рубашки 85°С), снабженный обратным холодильником и иглой для введения азота (непрерывный поток азота, приблизительно 300 см3).

3. При этом происходила экзотермическая реакция при максимальной температуре при интенсивном кипячении с обратным холодильником, и затем добавляли остальную часть смеси.

4. Добавляли смесь мономеров (700,77 г) в течение 2 ч при постоянном кипячении (температура рубашки 85°С).

5. Смесь инкубировали в течение 1 ч.

6. Добавляли последнюю порцию реагентов течение 30 мин.

Последняя порция реагентов:

50 г этилацетата

1,5 г трет-амилпероксипивалата (75% в дезодорированном вайт-спирите)

7. Смесь инкубировали в течение 1 ч.

8. В процессе охлаждения смеси добавляли 20 г этанола. Полученный полимер содержит 69,68% 2-этилгексилакрилата, 15% метилакрилата, 5% винилпирролидона, 0,16% малеинового ангидрида, 10,00% изоборнилметакрилата и 0,16% метакролилоксиметилтриэтоксисилан XL-36 (Wacker Silicones). Композиция полимера характеризуется содержанием твердых веществ 52,9% и вязкостью 5,632 Па·с. Молекулярная масса полимера составляет 307000 и молярная масса (общая теоретическая масса) 75500 г/моль, а полидисперсность составляет 4,1.

Пример 12

Получение фрагментированного акрилового олигомера, содержащего ангидридные функциональные группы, с использованием агента SFRP

Акриловый сополимер, содержащий реакционноспособные функциональные группы, расположенные в соседних концевых фрагментах полимерной цепи, получали следующим способом. В реактор объемом 2000 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающим резервуаром и входным отверстием для газообразного азота, загружали 302,33 г бутилацетата. Затем мономеры и агент SFRP добавляли в соответствующих количествах, при этом получали полимерную цепь, содержащую центральный нереакционноспособный фрагмент.

238,59 г н-бутилакрилата

59,65 г трет-бутилакрилата

15,96 г функционализированного 1,3-бутандиолдиакрилата BlocBuilder® (агент SFRP)

Реактор нагревали выше 65°С (температура нагревательной рубашки 70°С) в непрерывном потоке азота и смесь выдерживали в указанных условиях в течение 30 мин. Затем реактор нагревали до 120°С (температура нагревательной рубашки 130°С). После достижения максимальной температуры 120-125°С смесь выдерживали в указанных условиях в течение 30 мин. В реактор добавляли смесь реагентов в непрерывном потоке азота: 129,49 г этилацетата, 574,94 г н-бутилакрилата и 143,73 г трет-бутилакрилата в течение 90 мин. В ходе добавления реагентов температуру смеси поддерживали в диапазоне 118-122°С. После добавления реагентов смесь выдерживали в указанных условиях до достижения 56% конверсии н-бутил/трет-бутилакрилата. Указанные условия реакции использовали для получения нереакционноспособного фрагмента в середине полимерной цепи, с молярной массой (общей теоретической массой) нереакционноспособного фрагмента 35000 г/моль. Одновременно добавляли 6,51 г малеинового ангидрида и смесь выдерживали в указанных условиях до достижения 80% конверсии н-бутил/трет-бутилакрилата, при этом получали реакционноспособный фрагмент с молярной массой (общей теоретической массой) 7500 г/моль. При этом получали первую форму реакционноспособного полимера с молярной массой (общей теоретической массой) 50000 г/моль. Затем добавляли 6,72 г н-додецилмеркаптана при 80% конверсии и смесь выдерживали в указанных условиях до достижения более 98% конверсии н-бутил/трет-бутилакрилата, при этом получали нереакционноспособную форму полимера с молярной массой (общей теоретической массой) 12500 г/моль. Затем полученный раствор полимера охлаждали до комнатной температуры и извлекали из реактора.

Полученная реакционноспособная форма акрилового полимера содержит 93,30% н-бутил/трет-бутилакрилата и 0,70% малеинового ангидрида в расчете, на 100% реакционноспособной формы акрилового полимера. Полученная нереакционноспособная форма полимера содержит 100% н-бутил/трет-бутилакрилата. Молекулярная масса обеих форм акрилового полимера, определенная по данным гель-проникающей хроматографии с использованием полистирола в качестве стандарта, составляет 94464, молярная масса (общая теоретическая масса) - 23916 г/моль. Содержание твердого вещества 72,08, вязкость 11,340 Па·с и полидисперсность 3,95.

Пример 13

Получение адгезива из ангидрида малеиновой кислоты, содержащегося в акрилатном полимере, и акрилатного олигомера

Адгезив получали при смешивании полимера-основы, полученного в примере 11, олигомера, раствора агента, придающего клейкость, азиридинового сшивающего агента и катализатора на основе олова, при этом получали гомогенный раствор, как описано ниже:

Смесь наносили на алюминиевую фольгу. Масса покрытия составляла приблизительно 60 г/м2. Образец выдерживали в сушильном шкафу при 135°С в течение 5 мин. Свойства адгезива приведены ниже.

отслаивание на панели из нержавеющей стали, выдерживали в течение 24 ч, г/см

отслаивание на панели из нержавеющей стали, выдерживали в течение 15 мин, г/см

Пример 14

Получение акрилового полимера-основы

Акриловый полимер-основу, содержащий реакционноспособные функциональные группы, получали следующим образом.

1. Получали следующие смеси:

2. Добавляли 330,40 г реакционной смеси в предварительно нагретый реактор объемом 2 л, снабженный нагревательной рубашкой (температура рубашки 85°С), обратным холодильником и иглой для ввода азота (непрерывный поток азота, приблизительно 300 см3).

3. При этом происходила экзотермическая реакция при максимальной температуре при интенсивном кипячении с обратным холодильником, и затем добавляли остальную часть смеси и через 2 ч после начала кипения (температура рубашки 85°С) к ней начинали добавлять остальную порцию смеси 1 (700 г) и 0,80 г лаурилпероксида.

4. Смесь выдерживали в течение 15 мин.

5. Через 30 мин добавляли последнюю порцию реагентов.

Последняя порция реагентов:

50 г этилацетата

1,50 г трет-амилпероксипивалата (75% раствор в дезодорированном вайт-спирите)

6. Смесь выдерживали в течение 1 ч.

7. Смесь охлаждали.

Полученный в результате полимер содержит 45% н-гексилакрилата, 42% изоборнилакрилата, 10% метилакрилата, 2,0% ангидрида малеиновой кислоты и 1,0% акриловой кислоты. Полимерная композиция содержит 69,4% твердого вещества, вязкость составляет 7,756 Па·с. Молекулярная масса полимера составляет 94000 и молярная масса 31300 г/моль, а полидисперсность составляет 3,0.

Пример 15

Получение акрилового полимера-основы

Акриловый полимер-основу получали, как описано в примере 14, но при замене изопропилового спирта на этилацетат.

Полученный в результате полимер содержит 45% н-гексилакрилата, 42% изоборнилакрилата, 10% метилакрилата, 2,0% ангидрида малеиновой кислоты и 1,0% акриловой кислоты. Полимерная композиция содержит 68,1% твердого вещества, вязкость составляет 20,200 Па·с. Молекулярная масса полимера составляет 162200 и молярная масса 43300 г/моль, а полидисперсность составляет 3,7.

Пример 16

Получение адгезива с использованием акрилатного полимера, содержащего ангидрид малеиновой кислоты, и олигомера полиуретана с концевыми силильными группами

Адгезив получали при смешивании полимера-основы, полученного в примере 11, олигомера, раствора антиоксиданта, раствора аминосиланового сшивающего агента и катализатора на основе олова, при этом получали гомогенный раствор, как описано ниже.

Смесь наносили на полиэфирную подложку (0,05 мм). Масса покрытия составляла приблизительно 60 г/м2. Образец выдерживали в сушильном шкафу при 135°С в течение 5 мин. Свойства адгезива приведены ниже.

Комн. темп. (мин)

Пример 17

Получение адгезива с использованием акрилатного полимера, содержащего ангидрид малеиновой кислоты, и олигомера полиуретана с концевыми силильными группами

Адгезив получали при смешивании полимера-основы, полученного в примере 11, олигомера, раствора антиоксиданта, раствора аминосиланового сшивающего агента и титанового сшивающего агента/катализатора на основе силана, при этом получали гомогенный раствор, как описано ниже.

5XL-926: N-циклогексиламинометилтриэтоксисилан фирмы Wacker (10% раствор в толуоле)

Смесь наносили на полиэфирную подложку (0,05 мм). Масса покрытия составляла приблизительно 60 г/м2. Образец выдерживали в сушильном шкафу при 135°С в течение 5 мин. Свойства адгезива приведены ниже.

Комн. темп. (мин)

Пример 18

Получение адгезива с использованием акрилатного олигомера, содержащего концевые силильные группы

Адгезив получали, как описано в примере 16, но при замене функционального олигомера на основе ангидрида малеиновой кислоты на OR100S, акрилатный олигомер, содержащий концевые силильные группы, фирмы Kaneka Corporation.

Пример 19

Получение адгезива с использованием акрилатного олигомера, содержащего концевые силильные группы

Адгезив получали, как описано в примере 16, но при замене полиуретанового олигомера, содержащего концевые силильные группы, на OR100S, акрилатный олигомер, содержащий концевые силильные группы, фирмы Kaneka Corporation.

Пример 20

Получение адгезива с использованием акрилатного олигомера, содержащего концевые силильные группы

Адгезив получали, как описано в примере 3, но при замене олигомера пропиленоксида, содержащий концевые силильные группы, на OR100S, акрилатный олигомер, содержащего концевые силильные группы, фирмы Kaneka Corporation.

Самоклеющийся адгезив можно использовать для получения самоклеющихся изделий, таких как этикетки, липкие ленты, листы, декоративные аппликации и т.п. Пригодные субстраты, которые служат подложкой для адгезива или поверхностью, на которую наносят адгезив, включают нетканый материал, такой как, например, бумага, пластик, метал или пенопласт, тканый материал, такой как, например, тканый хлопок или ткань из синтетического полимера. Примеры синтетических полимеров без ограничения перечисленным включают полиэтилен, полипропилен, поливинилхлорид, полиэфир и полиамид. Адгезив можно наносить на субстрат, используя стандартные методы, включающие экструзию, напыление, нанесение покрытия с использованием валика, нанесение наливом и т.п.

Кроме самоклеющихся адгезивов, композицию можно использовать для получения изделий из пенопласта, таких как носители и ленты на пенной основе, и адгезивов на пенной основе. В одном варианте осуществления настоящего изобретения изделие на пенной основе получали из смеси, включающей (а) акрилатный полимер, (б) жидкий олигомер, (в) вспениваемые микросферы или порообразователь, где по крайней мере один компонент (а) и компонент (б) сшивается в присутствии другого.

Содержание микросфер в слое из пенопласта составляет приблизительно от 5% до 70% объема или приблизительно от 5% до 45% объема. Размер микросфер в большинстве случаев составляет приблизительно от 10 мкм до 300 мкм, можно использовать твердые, полые или пористые микросферы.

Микросферы представляют собой вспениваемые микросферы, такие как микросферы EXPANCEL® фирмы Expancel, Inc. Указанные микросферы представляют собой сферические полимерные частицы небольшого размера. Микросферы состоят из газа, заключенного в полимерную оболочку. При нагревании газа внутри оболочки его давление возрастает и термопластичная оболочка размягчается, что приводит к резкому увеличению объема микросферы. При полном расширении объем микросферы возрастает в 40 раз и более по сравнению с ее исходными размерами. Температура расширения таких полимерных микросфер составляет от приблизительно 60°С до приблизительно 200°С или от приблизительно 80°С до приблизительно 180°С.

В другом варианте микросферы перед добавлением полностью расширяют. В еще одном варианте микросферы расширяют после их смешивания с акриловой/олигомерной композицией.

Порообразователи выбирают из множества материалов, включающих углеводороды, простые эфиры, сложные эфиры и частично галогенированные углеводороды, простые эфиры и сложные эфиры и т.п. Наиболее типичные порообразователи характеризуются температурой кипения от приблизительно -50°С до приблизительно 100°С. Например, физические порообразователи включают CFC (хлорфторуглеводороды), такие как 1,1-дихлор-1-фторэтан, 1,1-дихлор-2,2,2-трифторэтан, монохлордифторметан и 1-хлор-1, 1-дифторэтан, FC (фторуглеводороды), такие как 1,1,1,3,3,3-гексафторпропан, 2,2,4,4-тетрафторбутан, 1,1,1,3,3,3-гексафтор-2-метилпропан, 1,1,1,3,3-пентафторпропан, 1,1,1,2,2-пентафторпропан, 1,1,1,2,3-пентафторпропан, 1,1,2,3,3-пентафторпропан, 1,1,2,2,3-пентафторпропан, 1,1,1,3,3,4-гексафторбутан, 1,1,1,3,3-пентафторбутан, 1,1,1,4,4,4-гексафторбутан, 1,1,1,4,4-пентафторбутан, 1,1,2,2,3,3-гексафторпропан, 1,1,1,2,3,3-гексафторпропан, 1,1-дифторэтан, 1,1,1,2-тетрафторэтан и пентафторэтан, FE (фторированные простые эфиры), такие как метил-1,1,1-трифторэтиловый эфир и дифторметил-1,1,1-трифторэтиловый эфир и углеводороды, такие как н-пентан, изопентан и циклопентан.

Пример 21

Получение субстрата на основе пенопласта

Субстрат получали при перемешивании акрилового полимера-основы, олигомера, придающего клейкость агента, силана и вспениваемых микросфер, в количествах указанных ниже.

Композицию наносили на отслаиваемую пленку и высушивали в течение 10 мин. Масса покрытия составляла 100 г/м2. Образец выдерживали в сушильном шкафу при 120°С в течение 10 мин. Затем пленку складывали пополам для удвоения ее толщины, и после выдерживания в сушильном шкафу при 140°С в течение еще 5 мин вспениваемые микросферы полностью расширялись. Затем пленку снова складывали пополам, чтобы еще раз удвоить ее толщину, пропускали через роликовый ламинатор и получали пленку толщиной 0,051 см. Свойства пенопласта указаны ниже.

Пример 22

Получение самоклеющегося адгезива на основе пенопласта

Акриловый полимер-основу получали главным образом, как описано в примере 1, из следующих мономеров (мас.%):

45% н-гексилакрилат

42% изоборнилакрилат

10% метилакрилат

2% малеиновый ангидрид

1% акриловый ангидрид

Полимерная композиция содержит 68,1% твердого вещества в смеси растворителей: 83,6% этилацетата / 16,4% изопропилового спирта.

Липкий материал на пенопласте получали при перемешивании акрилового полимера-основы, описанного выше, олигомера, раствора придающего клейкость агента, силана, порошкообразного тригидрата алюминия и вспениваемых микросфер, в количестве, указанном ниже. Затем добавляли раствор Tyzor GBA и перемешивали до полного распределения раствора катализатора в смеси.

Композицию наносили на отслаиваемую пленку и высушивали в течение 10 мин. Масса покрытия составляла 100 г/м2. Образец выдерживали в сушильном шкафу при 120°С в течение 10 мин. Затем пленку складывали пополам для удвоения ее толщины, и после выдерживания в сушильном шкафу при 140°С в течение еще 5 мин вспениваемые микросферы полностью расширялись. Затем пленку снова складывали пополам, чтобы еще раз удвоить ее толщину, пропускали через роликовый ламинатор и получали пленку толщиной 0,02 дюйма (0,051 см). Свойства пенопласта указаны ниже.

В то время как настоящее изобретение описано на примере предпочтительных вариантов его осуществления, следует понимать, что возможны различные его модификации, очевидные для специалиста в данной области техники после прочтения настоящего описания.

Следовательно, следует понимать, что в объеме настоящего изобретения включены все модификации, которые определены в пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРЯДОЧНЫЕ СТРУКТУРЫ В АКРИЛОВЫХ ПОЛИМЕРАХ | 2011 |

|

RU2559893C2 |

| ПОЛИМЕРЫ С КОНТРОЛИРУЕМОЙ АРХИТЕКТУРОЙ | 2012 |

|

RU2637512C2 |

| ГИДРОФИЛЬНЫЕ БИОЛОГИЧЕСКИ СОВМЕСТИМЫЕ АДГЕЗИВНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2411045C2 |

| АКРИЛОВЫЕ СОСТАВЫ ДЛЯ АДГЕЗИИ НА СУБСТРАТЫ С НИЗКОЙ ЭНЕРГИЕЙ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2010 |

|

RU2559456C2 |

| ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЭФФЕКТИВНЫЙ ПРИ КРАТКОВРЕМЕННОМ ПРИЖАТИИ КЛЕЙ, ИМЕЮЩЕЕ УЛУЧШЕННУЮ АДГЕЗИЮ К ПЛАСТИФИЦИРОВАННОМУ ПОЛИВИНИЛХЛОРИДУ, И СПОСОБ СОЕДИНЕНИЯ ПЛАСТИФИЦИРОВАННОГО ПВХ С ОСНОВОЙ С ПОМОЩЬЮ ЭФФЕКТИВНОГО ПРИ КРАТКОВРЕМЕННОМ ПРИЖАТИИ КЛЕЯ (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2154578C2 |

| АДГЕЗИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ), СПОСОБ ЗАКРЫТИЯ УПАКОВОК (ВАРИАНТЫ), ЛИСТ И РУЛОН АДГЕЗИОННЫХ СРЕДСТВ | 2004 |

|

RU2394685C2 |

| Адгезивные ленты | 2018 |

|

RU2735526C1 |

| ГИДРОГЕЛЕВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2276998C2 |

| ГИДРОФИЛЬНЫЙ ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ БИОАДГЕЗИВ С ЦЕЛЕНАПРАВЛЕННОЙ АДГЕЗИЕЙ К ЗУБАМ И КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА ЗУБАМИ НА ЕГО ОСНОВЕ | 2012 |

|

RU2517142C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, ИЗДЕЛИЯ С ЗАЩИЩЕННОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2015 |

|

RU2693168C2 |

Настоящее изобретение относится к самоклеющимся адгезивам. Описан самоклеющийся адгезив (варианты) на основе смеси, включающий акрилатный полимер, содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, карбоксил, изоцианатную группу, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, и имеющий температуру стеклования менее 20°С, а молекулярную массу 20000÷500000, олигомер, являющийся жидким при комнатной температуре, имеющий температуру стеклования менее 25°С и содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, изоцианатную группу, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, и, по меньшей мере, один сшивающий агент, при этом, по меньшей мере, один акрилатный полимер и олигомер сшиты в присутствии друг друга. Также описан пеноматериал на основе смеси, включающий указанный выше самоклеющийся адгезив и вспениваемые микросферы или порообразователь. Технический результат - получение самоклеющегося адгезива, характеризующегося высокой адгезией в широком интервале температур. 3 н. и 21 з.п. ф-лы, 12 табл., 22 пр.

1. Самоклеящийся адгезив на основе смеси, включающий акрилатный полимер, содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, карбоксил, изоцианатную группу, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, и имеющий температуру стеклования менее 20°С, а молекулярную массу 20000÷500000, олигомер, являющийся жидким при комнатной температуре, имеющий температуру стеклования менее 25°С и содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, изоцианатная группа, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, и, по меньшей мере, один сшивающий агент, при этом, по меньшей мере, один акрилатный полимер и олигомер сшиты в присутствии друг друга.

2. Адгезив по п.1, в котором олигомер выбран из группы, включающей метакрилат, простой полиэфир, полиизобутилен, поли-альфа-олефин, полибутадиен, полиизопрен, полидиметилсилоксан, полиалкилоксазолин, сложный полиэфир и полиуретан.

3. Адгезив по п.2, в котором олигомер является метакрилатом.

4. Адгезив по п.3, в котором олигомер является метакрилатом, содержащим силильные группы.

5. Адгезив по п.2, в котором олигомер является простым полиэфиром.

6. Адгезив по п.5, в котором олигомер включает простой полиэфир, содержащий силильные функциональные группы.

7. Адгезив по п.1, в котором сшивающий агент выбран из группы, включающей ацетилацетонат алюминия, полиамин и комплексы поливалентных металлов.

8. Адгезив по п.1, в котором сшиваемая функциональная группа акрилатного полимера включает силил.

9. Адгезив по п.1, в котором акрилатный полимер имеет температуру стеклования менее 0°С.

10. Адгезив по п.1, в котором сшиваемая функциональная группа олигомера включает силил.

11. Адгезив по п.1, дополнительно содержащий совместимый агент, придающий клейкость.

12. Адгезив по п.11, в котором агент, придающий клейкость, выбран из группы, включающей углеводородные смолы, древесные смолы, канифоль и их производные и их комбинации.

13. Адгезив по п.1, в котором акрилатный полимер получен из смеси мономера, состоящей, по меньшей мере, из одного макромономера.

14. Адгезив по п.13, в котором макромономер содержит, по меньшей мере, одну сшиваемую функциональную группу.

15. Адгезив по п.1, который дополнительно содержит поглотитель влаги.

16. Адгезив по п.1, который дополнительно содержит неорганический наполнитель.

17. Адгезив по п.1, который дополнительно содержит низкомолекулярную добавку.

18. Адгезив по п.17, в котором низкомолекулярная добавка содержит полимер, имеющий температуру размягчения приблизительно более 40°С, а среднечисловую молекулярную массу приблизительно менее 35000, при этом полимер полимеризован из мономеров, выбранных из группы, включающей С1-С20алкил и циклоалкилакрилат, С1-С20алкил и циклоалкилметакрилат, олефиновые кислоты для свободнорадикальной полимеризации и другие этиленненасыщенные мономеры, выбранные из группы, включающей стирол, альфа-метилстирол, винилтолуол, акрилонитрил, метакрилонитрил, этилен, винилацетат, винилхлорид, винилиденхлорид, акриламид, метакриламид, 2-цианоэтилакрилат, 2-цианоэтилметакрилат, диметиламиноэтилметакрилат, диметиламинопропилметакрилат, трет-бутиламиноэтилметакрилат, глицидилакрилат, глицидилметакрилат, бензилакрилат, бензилметакрилат, фенилакрилат и фенилметакрилат.

19. Адгезив по п.1, который содержит компоненты при следующем соотношении, мас.%:

20. Адгезив по п.19, который содержит совместимый агент приблизительно 15÷30 мас.%, придающий клейкость.

21. Самоклеящийся адгезив на основе смеси, включающий акрилатный полимер, содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, карбоксил, изоцианатную группу, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, и имеющий температуру стеклования менее 20°С, а молекулярную массу 20000÷500000, и олигомер, являющийся жидким при комнатной температуре, имеющий температуру стеклования менее 25°С, выбранный из группы, включающей метакрилат, полиизобутилен, поли-альфа-олефин, полибутадиен, полиизопрен, полидиметилсилоксан, полиалкилоксазолин, сложный полиэфир и полиуретан, и содержащий, по меньшей мере, одну сшиваемую функциональную группу, выбранную из группы, включающей силил, гидроксил, изоцианатная группа, винил, метакрилат, эпоксил, аминогруппу, меркаптогруппу и ацетоацетил, при этом олигомер сшит в присутствии акрилатного полимера.

22. Пеноматериал на основе смеси, включающий самоклеящийся адгезив по п.1 или 21 и вспениваемые микросферы или порообразователь.

23. Пеноматериал по п.22, в котором микросферы полностью расширены.

24. Пеноматериал по п.22, который дополнительно содержит агент, придающий клейкость.

| JP 2003329837 А, 19.11.2003 | |||

| Стенд для исследования рабочих органов землеройных машин | 1989 |

|

SU1693430A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ, СОДЕРЖАЩИЙ ЕЕ | 2003 |

|

RU2266941C2 |

| Композиция для склеивания волокнистых материалов | 1990 |

|

SU1815271A1 |

Авторы

Даты

2013-04-27—Публикация

2008-03-20—Подача