ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/547481, поданной 14 октября 2011 г, содержание которой полностью включено в настоящую заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к акриловым полимерам, и в частности, к акриловым сополимерам с контролируемым размещением реакционноспособных функциональных групп в структуре полимера. Указанные сополимеры подходят для получения адгезивов и эластомеров.

[0002] (Мет)акриловые (со)полимеры изучались и применялись в промышленности на протяжении более 50 лет. Благодаря широкому спектру мономеров (мет)акриловые (со)полимеры демонстрируют обширный диапазон вязкоэластических свойств, что делает их вполне подходящими для применения в качестве адгезивов и эластомеров. По сравнению с другими сополимерами, применяемыми для тех же целей, что и (мет)акрилаты, становятся очевидными некоторые значительные преимущества (мет)акрилатов. Например, по сравнению с натуральным каучуком и блок-сополимерами стирола (мет)акриловые сополимеры обладают превосходной оптической прозрачностью, УФ-стабильностью и стойкостью к температурным воздействиям и окислению. Современные (мет)акриловые сополимеры удовлетворяют многим рабочим характеристикам благодаря своей высокой молекулярной массе и реакциям сшивки. Благодаря широкому спектру сополимеризуемых мономеров (мет)акриловые полимеры обладают регулируемой полярностью и способностью подвергаться различным реакциям сшивки. Обычно высокотехнологичные (мет)акриловые сополимеры перерабатывают с использованием больших количеств органических растворителей.

[0003] Все в большей мере ощущается значительное экономическое и регулятивное давление на производителей акриловых полимеров на основе растворителей, направленное на уменьшение применения органических растворителей в применяемых способах. В частности, для акриловых полимеров на основе растворителей при применении в качестве адгезивов обычным является нанесение покрытия из растворов, содержащих примерно только 30-40% полимера. Растворитель требуется выпаривать, а затем улавливать или сжигать, при этом оба указанных пути являются энергоемкими и дорогостоящими операциями. Кроме того, удаление растворителя из толстых пленок адгезива может приводить к образованию дефектов в сухой пленке адгезива.

[0004] Управление архитектурой полимера часто является предметом интенсивного изучения с целью улучшения характеристик для все более сложных применений. Варианты архитектуры, возможные для акриловых полимеров, включают блок-сополимеры, телехелатные полимеры и статистические полимеры с контролируемой молекулярной массой. Хотя усовершенствования в управлении архитектурой осуществлялись со многими преимуществами, каждый из указанных конкретных типов архитектуры обладает недостатками. Например, блок-сополимеры имеют высокие вязкости расплавов, что требует высоких температур переработки, затрудняя управление реакционноспособностью функциональных групп. Производство телехелатных полимеров часто включает множество стадий. Получение телехелатов включает размещение реакционноспособных функциональных групп исключительно в концевой группе полимера, и нигде в другом месте основной цепи полимера. Функциональные группы, размещенные в концевой группе полимеров, служат только для увеличения линейной молекулярной массы, так что при этом удаляются концы полимерной цепи. В результате телехелатные полимеры могут давать высокопрочные материалы, но не обеспечивают вязкоэластические свойства, совершенно необходимые для адгезивов и некоторых применений эластомеров. Статистические полимеры с контролируемой молекулярной массой требуют больших количеств сшивающего агента для достижения образования сетчатой структуры.

[0005] В последние 15-20 лет был разработан ряд методик контролируемой свободнорадикальной полимеризации для достижения хорошего управления архитектурой (мет)акриловых мономеров. Указанные методики обычно приемлемы для широкого спектра мономеров и функциональных групп, в отличие от предшествующих методик, наподобие анионной полимеризации или полимеризации с переносом группы. Для понимания указанных типов полимеризации было проведено значительное число фундаментальных исследований, был написан обзор исследований под редакцией Matyjewski. Полимеризация с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT) представляет собой одну из указанных методик, которая продемонстрировала исключительно хорошее действие с широким спектром (мет)акриловых мономеров, обеспечивая превосходный контроль молекулярной массы и полидисперсности. Механизм RAFT для контролируемой полимеризации хорошо понятен и подробно описан в литературе. Хотя сообщали о некоторых примерах акриловых чувствительных к давлению адгезивов (АЧД) с контролируемой архитектурой, было проведено очень мало работ по изучению влияния размещения реакционноспособной функциональной группы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] Настоящее изобретение направлено на решение проблем, связанных с ранее известными полимерами, архитектуру которых контролировали путем размещения сшиваемых мономеров в сегментах полимера с контролируемой молекулярной массой и расположением. Общая молекулярная масса низкая, что дает возможность получить желаемые растворы и расплавы с высоким содержанием сухих веществ и низкой вязкостью. Помимо хорошей технологичности, при сшивке получают эластомеры и адгезивы с хорошими характеристиками. В частности, сшиваемые мономеры размещают в определенных участках основной цепи полимера, так чтобы управлять плотностью сшивки для получения оптимальных характеристик. Композиции согласно настоящему изобретению не содержат нежелательной гетерогенности перед сшивкой. Дополнительное преимущество заключается в том, что во всех вариантах реализации изобретения концы полимерной цепи защищены для получения желаемых вязкоэластических и поверхностных свойств. Для контроля за размещением сшиваемых мономеров предпочтительно применять методику контролируемой свободнорадикальной полимеризации. В отличие от стандартных свободнорадикальных способов теперь возможно управлять размещением сшиваемых мономеров.

[0007] В одном из аспектов в настоящем изобретении предложен акриловый полимер, содержащий первый реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий самореакционноспособную функциональную группу,. Акриловый полимер также содержит второй реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий реакционноспособную функциональную группу.

[0008] В другом аспекте в настоящем изобретении предложена сшиваемая композиция, содержащая акриловый полимер, содержащий первый реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий самореакционноспособную функциональную группу, и второй реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий реакционноспособную функциональную группу.

[0009] В другом аспекте в настоящем изобретении предложен способ получения сшиваемой композиции, включающий полимеризацию по меньшей мере одного мономера, содержащего самореакционноспособную функциональную группу, с образованием, таким образом, первого реакционноспособного участка. Указанный способ также включает полимеризацию по меньшей мере одного мономера, содержащего реакционноспособную функциональную группу, с образованием, таким образом, второго реакционноспособного участка. По меньшей мере один из указанных первого реакционноспособного участка и второго реакционноспособного участка содержит акрилатную группу. Указанный способ также включает получение акрилового полимера из первого реакционноспособного участка и второго реакционноспособного участка.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

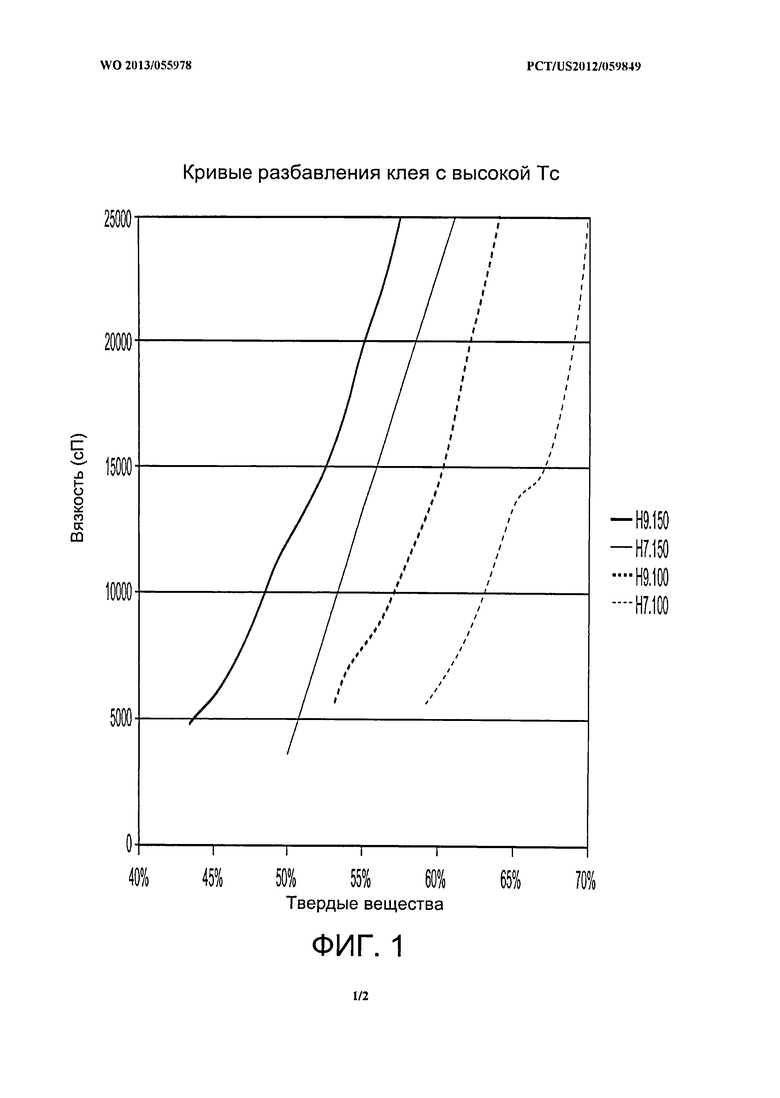

[0010] Фигура 1 представляет собой график зависимости вязкости от содержания сухого вещества для образцов полимеров с высокими температурами стеклования согласно настоящему описанию.

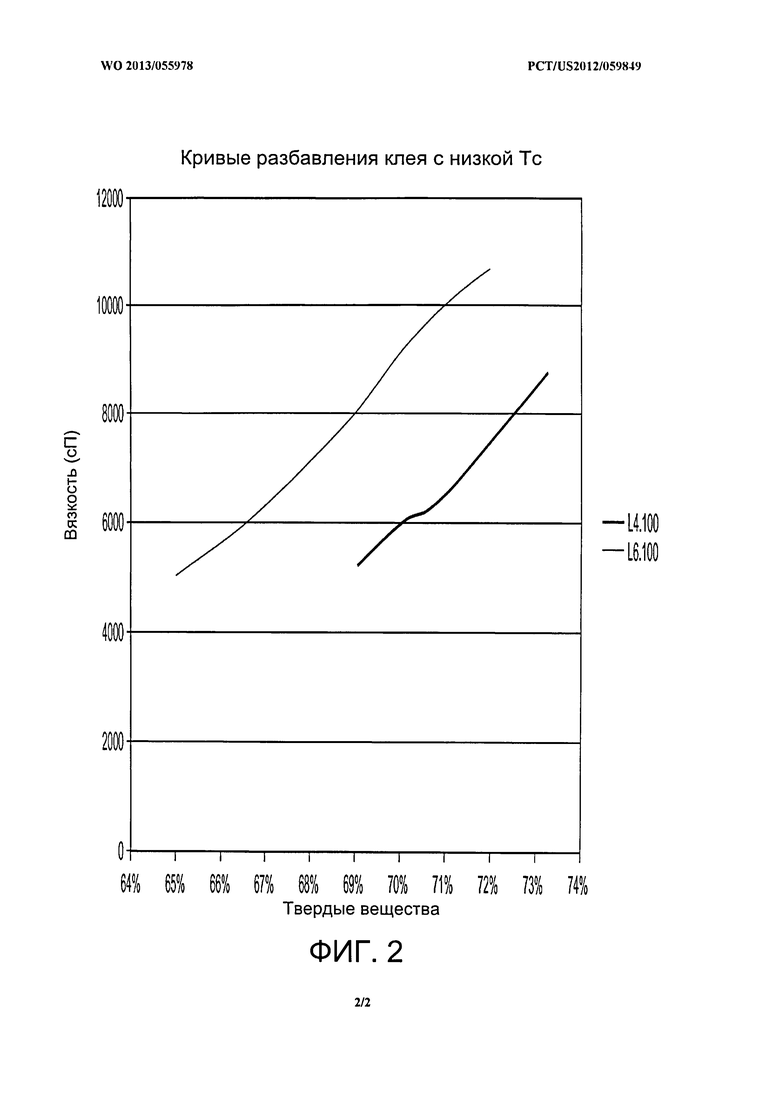

[0011] Фигура 2 представляет собой график зависимости вязкости от содержания сухого вещества для образцов полимеров с низкими температурами стеклования согласно настоящему описанию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0012] Предложены акриловые сополимеры, полученные путем последовательной полимеризации участков полимера из различных мономеров. Сополимеры согласно предпочтительному варианту реализации содержат первый реакционноспособный участок, предпочтительно у конца полимерной цепи, и по меньшей мере один другой или второй реакционноспособный участок, предпочтительно у другого конца полимерной цепи. Первый реакционноспособный участок содержит по меньшей мере одну функциональную группу, способную подвергаться реакции сшивки. Предпочтительно, второй реакционноспособный участок также содержит по меньшей мере одну функциональную группу, способную подвергаться реакции сшивки. Размером и расположением реакционноспособных участков можно управлять с получением заданных свойств. Например, селективно размещая функциональные группы в желаемых положениях в молекуле полимера, можно получить полимеры, позволяющие получить чувствительные к давлению адгезивы, обладающие превосходным балансом между когезией и адгезией. Согласно некоторым вариантам реализации, полимеры также содержат третий участок, расположенный между первым реакционноспособным участком и вторым реакционноспособным участком. Указанный третий участок предпочтительно содержит по меньшей мере одну реакционноспособную функциональную группу и/или нереакционноспособный участок. Также предложены адгезивные композиции на основе различных полимеров, и способы получения полимеров.

[0013] Высокомодульные эластомеры и высокопрочные адгезивы обычно демонстрируют постоянство модуля при изменении температуры. Напротив, легко растяжимые, вязкие эластомеры и адгезивы с высокой липкостью и отрывом часто обладают в некоторой степени свойствами вязкой жидкости. Одним из путей к достижению указанных свойств является управление плотностью сшивки посредством размещения реакционноспособных функциональных групп в определенных участках полимера. самореакционноспособная функциональная группа в участках, соседствующих с концевыми группами полимера, обеспечивает высокий модуль и высокую прочность. Размещение реакционноспособных функциональных групп в центральном участке (участках) полимера, обеспечивает желаемую вязкость полимера. Согласно настоящему описанию, в настоящем изобретении предложены стратегии для управления структурой и архитектурой полимеров, и таким образом обеспечения возможности получения композиций, обладающих определенными и желательными характеристиками.

Полимеры и сшиваемые композиции

[0014] В целом, в настоящем изобретении предложен акриловый полимер, содержащий первый реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий самореакционноспособную функциональную группу, и второй реакционноспособный участок, который содержит по меньшей мере один мономер, содержащий реакционноспособную функциональную группу. Реакционноспособные функциональные группы в первом реакционноспособном участке и во втором реакционноспособном участке могут быть одинаковыми или различаться между собой. Широкий спектр реакционноспособных функциональных групп можно включать в первый и второй реакционноспособные участки. В некоторых вариантах реализации реакционноспособная функциональная группа во втором реакционноспособном участке представляет собой самореакционноспособную функциональную группу, как в первом реакционноспособном участке. Самореакционноспособная функциональная группа, во втором реакционноспособном участке, может быть одинаковой или отличаться от самореакционноспособной функциональной группы, в первом реакционноспособном участке. В некоторых вариантах реализации второй реакционноспособный участок не содержит самореакционноспособные функциональной группы.

[0015] Термин «реакционноспособная функциональная группа» относится к функциональной группе, способной взаимодействовать с другой функциональной группой. Термин «самореакционноспособная функциональная группа» относится к функциональной группе, способной взаимодействовать с (i) второй идентичной самореакционноспособной функциональной группой, (ii) второй отличающейся самореакционноспособной функциональной группой, и/или (iii) реакционноспособной функциональной группой. То есть, самореакционноспособная функциональная группа, может взаимодействовать с другой идентичной самореакционноспособной функциональной группой, с другой отличающейся самореакционноспособной функциональной группой, и/или с реакционноспособной функциональной группой. Функциональные группы, реакционноспособные по отношению к самим себе, способы к полимеризации друг с другом. Предпочтительно, самореакционноспособная функциональная группа, выбрана из ангидридов, эпоксидов, алкоксиметилолов и циклических простых эфиров. Неограничительные примеры реакционноспособных функциональных групп представлены в настоящей заявке и предпочтительно включают кислоты, гидроксилы, амины и меркапто (тиолы).

[0016] В другом варианте реализации настоящего изобретения предложена сшиваемая композиция, содержащая по меньшей мере один акриловый сополимер, содержащий первый реакционноспособный участок с регулируемым размером и расположением, и по меньшей мере один другой или второй реакционноспособный участок с регулируемым размером и расположением. Первый реакционноспособный участок содержит по меньшей мере один мономер, содержащий самореакционноспособную функциональную группу, согласно настоящему описанию. Другой или второй реакционноспособный участок содержит по меньшей мере один мономер, содержащий реакционноспособную функциональную группу, и предпочтительно реакционноспособен по отношению к самореакционноспособной функциональной группе, из первого реакционноспособного участка. Второй реакционноспособный участок может содержать группу, способную подвергаться сшивке, сохраняя реакционноспособность по отношению к реакционноспособному участку. Акриловый сополимер сшиваемой композиции может в некоторых вариантах реализации также предпочтительно содержать третий полимерный участок. Третий полимерный участок предпочтительно содержит реакционноспособную функциональную группу и/или нереакционноспособный участок. Дополнительные аспекты, описанные совместно с описанными ранее предпочтительными вариантами реализации акриловых сополимеров, включены в примеры настоящего описания.

[0017] В некоторых вариантах реализации акриловые сополимеры предпочтительно содержат по меньшей мере один нереакционноспособный участок. Нереакционноспособные участки акрилового полимера могут быть получены из акрилатов, метакрилатов или смесей указанных соединений. Акрилаты включают C1 - примерно до С20 алкильные, арильные или циклические акрилаты, такие как метилакрилат, этилакрилат, фенилакрилат, бутилакрилат, 2-этилгексилакрилат, н-гексилакрилат, н-гептилакрилат, н-октилакрилат, н-нонилакрилат, изоборнилакрилат, 2-пропилгептилакрилат, изодецилакрилат, изостеарилакрилат и подобные соединения. Указанные фрагменты обычно содержат примерно от 3 примерно до 20 атомов углерода, и в одном из вариантов реализации примерно от 3 примерно до 8 атомов углерода. Метакрилаты включают C1 - примерно до С20 алкильные, арильные или циклические метакрилаты, такие как метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, фенилметакрилат, изоборнилметакрилат, изооктилметакрилат и подобные соединения. Указанные фрагменты обычно содержат примерно от 4 примерно до 20 атомов углерода, и в одном из вариантов реализации примерно от 3 примерно до 10 атомов углерода.

[0018] Полимеры согласно предпочтительному варианту реализации обладают относительно узкими диапазонами молекулярной массы, и следовательно относительно низкими значениями индекса полидисперсности. Обычно полимеры согласно предпочтительному варианту реализации обладают значениями индекса полидисперсности (Pdi) менее 4,0, предпочтительно менее 3,5, более предпочтительно менее 3,0, более предпочтительно менее 2,5 и наиболее предпочтительно менее 2,0. В некоторых вариантах реализации полимеры согласно предпочтительному варианту реализации обладают индексами полидисперсности менее 1,5, и даже примерно 1,4. Полимеры согласно предпочтительному варианту реализации обычно имеют среднечисленную молекулярную массу (Mn) примерно от 40000 примерно до 150000, и предпочтительно примерно от 50000 примерно до 110000. Тем не менее, понятно, что предмет настоящего изобретения включает полимеры, имеющие значения молекулярной массы и/или индекса полидисперсности выше или ниже указанных значений.

Реакционноспособные участки

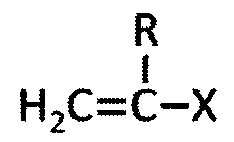

[0019] Реакционноспособные участки акрилового полимера могут представлять собой сополимер, полученный из одного или нескольких мономеров нереакционноспособного участка и по меньшей мере одного полимеризуемого сомономера, содержащего способную к сшивке функциональную группу. В одном из вариантов реализации реакционноспособный участок содержит по меньшей мере один мономер формулы (I):

где R представляет собой Н или СН3 и X представляет собой или содержит функциональную группу, способную к сшивке. Функциональная группа, способная к сшивке, реакционноспособного участка акрилового полимера особо не ограничена, но может включать одну или несколько способных к сшивке силильных, гидроксильных, карбоксильных, карбонильных, карбонат-сложноэфирных, изоцианатных, эпоксидных, винильных, аминных, амидных, имидных, ангидридных, меркапто (тиольных), кислотных, акриламидных, ацетоацетильных групп, алкоксиметилолов и циклических простых эфирных групп. Как указано ранее, функциональная группа по меньшей мере в одном реакционноспособном участке представляет собой самореакционноспособную функциональную группу,, и наиболее предпочтительно выбрана из описанных выше самореакционноспособных функциональных групп, реакционноспособных по отношению к самим себе.

[0020] Мономеры с гидроксильной функциональной группой включают, например, гидроксиэтил(мет)акрилат, гидроксиизопропил(мет)акрилат, гидроксибутил(мет)акрилат и подобные мономеры.

[0021] Мономеры с эпоксидной функциональной группой включают, например, глицидилметакрилат и глицидилакрилат. В некоторых вариантах реализации особенно предпочтительный мономер с эпоксидной функциональной группой представляет собой соединение, коммерчески доступное под обозначением S-100 от Synasia. Указанный мономер представляет собой 3,4-эпоксициклогексилметилметакрилат, [CAS 82428-30-6], имеющий химическую формулу С11Н16О3 и молекулярную массу 196,2.

[0022] Мономеры, содержащие кислотную группу, включают, например, ненасыщенные карбоновые кислоты, содержащие от 3 примерно до 20 атомов углерода. Ненасыщенные карбоновые кислоты включают, в числе прочего, акриловую кислоту, метакриловую кислоту, итаконовую кислоту, бета-карбоксиэтилакрилат, моно-2-акроилоксипропилсукцинат, и подобные соединения. Предполагают, что можно применять фосфорные кислоты.

[0023] Мономеры, содержащие ангидрид, включают, например, малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид и подобные соединения.

[0024] Акриламиды включают, например, акриламид и производные акриламида, включая N-замещенные алкильные и арильные производные акриламида. Указанные соединения включают N-метилакриламид, N,N-диметилакриламид, трет-октилакриламид и подобные соединения. Метакриламиды включают метакриламид и его производные, включая его N-замещенные алкильные и арильные производные.

[0025] Винильные группы включают, например, сложные виниловые эфиры, простые виниловые эфиры, виниламиды и винилкетоны. Сложные виниловые эфиры включают винилацетат, винилпропионат, винилбутират, винилвалерат, винилверсатат, винилизобутират и подобные соединения. Простые виниловые эфиры включают простые виниловые эфиры, содержащие от 1 примерно до 8 атомов углерода, включая этилвиниловый эфир, бутилвиниловый эфир, 2-этилгексилвиниловый эфир и подобные соединения. Виниламиды включают виниламиды, содержащие от 1 примерно до 8 атомов углерода, включая винилпирролидон и подобные соединения. Винилкетоны включают винилкетоны, содержащие от 1 примерно до 8 атомов углерода, включая этилвинилкетон, бутилвинилкетон и подобные соединения.

[0026] Силильные группы включают, например, полимеризуемые силаны. Полимеризуемые силаны включают винилтриметоксисилан, винилтриэтоксисилан, винилтрипропоксисилан, винилметилдиметоксисилан, винилметилдиэтоксисилан, винилметилдипропоксисилан, γ-метакрилоксипропил-триметоксисилан, γ-метакрилоксипропил-триэтоксисилан, γ-метакрилоксипропил-трипропоксисилан, γ-метакрилокси-диметоксисилан, γ-метакрилоксипропил-метилдиметоксисилан, γ-метакрилоксипропил-метилдиэтоксисилан, γ-метакрилоксипропил-метилдипропоксисилан, γ-метакрилоксиметил-диметоксисилан, γ-метакрилоксиметил-триметоксисилан, γ-метакрилоксиметил-триэтоксисилан, (метакрилоксиметил)-метилдиметоксисилан, (метакрилоксиметил)-метилдиэтоксисилан, γ-метакрилоксипропил-триацетоксисилан, γ-акрилоксипропил-триметоксисилан, γ-акрилоксипропил-триэтоксисилан, γ-метакрилоксиметил-диэтоксисилан, γ-акрилоксипропил-трипропоксисилан, γ-акрилоксипропил-метилдиметоксисилан, γ-акрилоксипропил-метилдиэтоксисилан, γ-акрилоксипропил-метилдипропоксисилан, и подобные соединения.

[0027] Кроме мономера, содержащего функциональную группу (группы), реакционноспособный участок может содержать по меньшей мере один мономер формулы (II):

где R3 представляет собой Н или СН3 и R4 представляет собой разветвленную или неразветвленную насыщенную алкильную группу, содержащую от 4 до 14 атомов углерода.

Способы

[0028] В другом варианте реализации, предметом настоящего изобретения также является многостадийный способ полимеризации для получения сшиваемого акрилового сополимера, содержащего первый реакционноспособный участок с одной или несколькими функциональными группами, реакционноспособными по отношению к самим себе, обеспечиваемыми по меньшей мере одним мономером. Предпочтительно указанный мономер представляет собой акриловый мономер. Второй реакционноспособный участок добавляют к первому участку для получения акрилового сополимера. Второй реакционноспособный участок предпочтительно содержит одну или несколько сшиваемых функциональных групп и совместим с первым участком. В настоящем описании термин «молекулярно совместимый» означает соединение или смесь соединений, которое в объеме проявляет свойства, указывающие на однофазное поведение. По отношению к акриловому сополимеру, наблюдение одной Тс указывает на совместимость участков полимера. Одна Тс является промежуточной между Тс участков, составляющих полимер, и изменяется монотонно между указанными значениями по мере изменения относительного содержания каждого из участков.

[0029] В альтернативном варианте реализации предложен способ получения сшиваемого акрилового сополимера, содержащего первый участок, содержащий самореакционноспособную функциональную группу, и второй участок, содержащий реакционноспособные функциональные группы, обеспечиваемые по меньшей мере одним мономером, который предпочтительно представляет собой акриловый мономер. Второй участок взаимодействует с первым участком с образованием акрилового сополимера.

[0030] При обычной свободнорадикальной полимеризации полимеры обрываются, когда реакционноспособные свободнорадикальные концевые группы разрушаются посредством реакций обрыва цепи или передачи цепи. Процессы обрыва цепи и передачи цепи обычно необратимы и приводят к образованию нереакционноспособного полимера. Результатом является широкое молекулярно-массовое распределение и незначительная возможность управления распределением мономеров в основной цепи полимера. Способы контролируемой радикальной полимеризации включают обратимые радикальные способы, в которых необратимый обрыв цепи и передача цепи и по большей части отсутствуют. Существует три основных типа методик контролируемой радикальной полимеризации, включая радикальную полимеризацию с переносом атома (РППА), полимеризацию с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT) и полимеризацию по механизму обратимого ингибирования (SFRP) (подвидом которой является полимеризация с участием нитроксильного радикала (NMP)). RAFT и SFRP являются особенно подходящими способами благодаря их пригодности для широкого ряда функциональных групп, а также их эффективности и универсальности для получения полимеров способом контролируемой радикальной полимеризации.

[0031] Акриловые сополимеры согласно настоящему изобретению получают при помощи любого из способов контролируемой радикальной полимеризации, включая радикальную полимеризацию с переносом атома (РППА), полимеризацию с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT) и полимеризацию по механизму обратимого ингибирования (SFRP). Полимеризация с участием нитроксильного радикала (NMP) является примером способа SFRP.

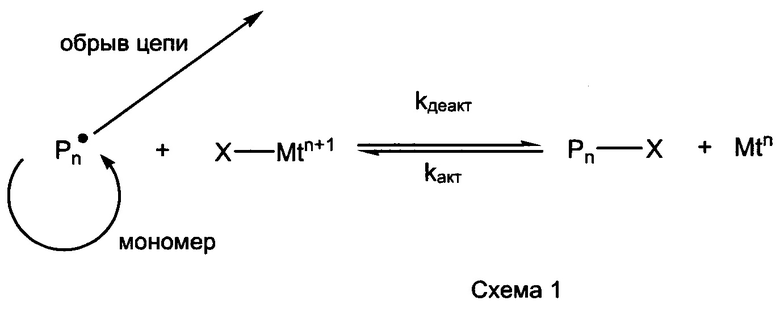

[0032] РППА включает инициирование цепи свободнорадикальной полимеризации при помощи галогенированных органических соединений в присутствии соединений галогенидов металлов. Указанный металл имеет ряд различных состояний окисления, что позволяет ему отрывать галогенид от галогенорганического соединения, создавая радикал, который затем начинает свободнорадикальную полимеризацию. После инициирования и роста цепи радикал на реакционноспособном конце цепи обратимо уничтожается (при помощи галогенида) путем взаимодействия с катализатором в его высшем степени окисления. Упрощенный механизм обратимой активации-деактивации цепей полимера в ходе РППА показан на Схеме 1. Таким образом, окислительно-восстановительный процесс приводит к равновесию между нереакционноспособной (полимер-галогенид) и реакционноспособной (полимер-радикал) цепями. Равновесие разработано с большим преобладанием нереакционноспособного состояния, что эффективно снижает концентрацию радикала до достаточно низких уровней для ограничения двухмолекулярного сочетания.

[0033] Инициатор в способе РППА обычно представляет собой активированный органический галогенид (RX, R=активированный алкил, Х=хлор, бром, йод). Впрочем, можно применять органические псевдогалогениды (например, Х=тиоцианат, азид) и соединения со слабой связью N-X (например, N-бромсукцинимид) или S-X (например, сульфонилгалогениды). В РППА может принимать участие ряд металлов, включая Ti, Mo, Re, Fe, Ru, Os, Rh, Co, Ni, Pd и Cu. Комплексы Cu являются наиболее эффективными катализаторами в РППА для широкого ряда мономеров в разнообразных средах. Обычно применяемые лиганды на основе азота, применяемые совместно с Cu катализаторами в РППА, включают производные бидентатного бипиридина и пиридинимина, тридентатного диэтилентриамина и тетрадентатного трис[2-аминоэтилен]амина и тетраазациклотетрадекана.

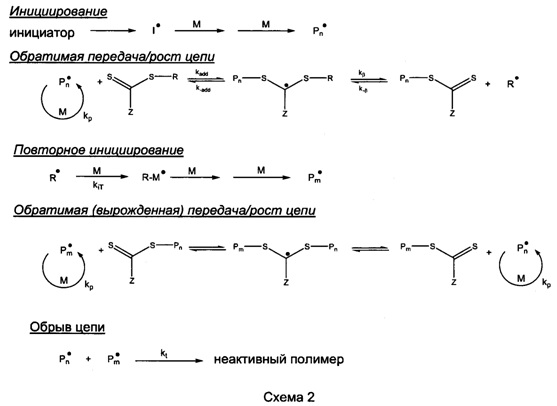

[0034] Контролируемая полимеризация по способу RAFT осуществляется посредством быстрой передачи цепи между растущими полимерными радикалами и неактивными полимерными цепями. После инициирования контролирующий агент становится частью неактивной полимерной цепи. Ключевые особенности механизма RAFT показаны на Схеме 2. Обычные агенты RAFT содержат тиокарбонилтио группы и включают, например, дитиосложные эфиры, дитиокарбаматы, тритиокарбонаты и ксантены. Примеры подходящих агентов RAFT включают агенты, описанные в работе «The Chemistry of Radical Polymerization», Graeme Moad & David H. Solomon, 2nd rev. ed., 2006, Elsevier, p. 508-514, содержание которой включено в настоящее описание посредством ссылки.

[0035] Инициирование и свободнорадикальный обрыв цепи происходят так же, как и при обычной радикальной полимеризации. На ранних стадиях полимеризации присоединение растущего макрорадикала (Pn•) к тиокарбонилтио соединению с последующей фрагментацией промежуточного радикала приводит к образованию полимерного тиокарбонилтио соединения и нового радикала (R•). Взаимодействие радикала (R•) с мономером дает новый растущий макрорадикал (Pm•). Быстрое равновесие между активными растущими макрорадикалами (Pn• и Pm•) и неактивными полимерными тиокарбонилтио соединениями обеспечивает равную вероятность роста для всех цепей и делает возможным получение полимеров с узкой дисперсностью.

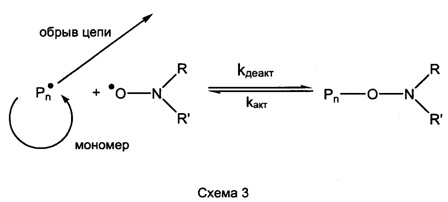

[0036] SFRP, и в частности, NMP, позволяет управлять динамическим равновесием между неактивными алкоксиаминами и активно растущими радикалами. Применение нитроксильных радикалов для опосредования (т.е. управления) свободнорадикальной полимеризации было широко разработано. Было описано множество различных типов нитроксильных радикалов и существует множество способов получения нитроксильных радикалов in-situ. Независимо от нитроксильного радикала или от способа получения указанного радикала, ключевой особенностью механизма NMP является обратимое присоединение нитроксильного радикала (т.е., R2NO) к радикалу растущей полимерной цепи (Р•), как показано на Схеме 3.

[0037] Примеры подходящих агентов NMP включают агенты, описанные в «The Chemistry of Radical Polymerization», Graeme Moad & David H. Solomon, 2nd rev. ed., 2006, Elsevier, p. 473-475, содержание которой включено в настоящую завивку посредством ссылки. Примером коммерчески доступного агента NMP является BlocBuilder®, соединение алкоксиамина, которое действует как инициатор и контролирующий агент, доступное от Arkema.

[0038] В способе создания акриловых полимеров согласно предпочтительному варианту реализации предпочтительно применяют один или несколько катализаторов полимеризации. Катализаторы полимеризации могут представлять собой, например, органические соединения олова, комплексы металлов, аминные соединения и другие основные соединения, органические фосфатные соединения и органические кислоты. Примеры органических соединений олова включают дилаурат дибутилолова, малеат дибутилолова, фталат дибутилолова, октоат двухвалентного олова, метоксид дибутилолова, диацетилацетат дибутилолова и диверсатат дибутилолова. Примерами комплексов металлов являются соединения титаната, такие как тетрабутилтитанат, тетраизопропилтитанат и тетраэтаноламинтитанат; соли металлов и карбоновых кислот, такие как октоат свинца, нафтоат свинца и нафтоат кобальта; и ацетилацетонатные комплексы металлов, такие как ацетилацетонатный комплекс алюминия и ацетилацетонатный комплекс ванадия. Аминные соединения и другие основные соединения включают, например, аминосиланы, такие как γ-аминопропилтриметоксисилан и γ-аминопропилтриэтоксисилан; четвертичные аммониевые соли, такие как хлорид тетраметиламмония и хлорид бензалкония; и линейные или циклические третичные амины или четвертичные аммониевые соли, каждый из которых содержит несколько атомов азота. Органические фосфатные соединения включают монометилфосфат, ди-н-бутилфосфат и трифенилфосфат. Примеры катализаторов органических кислот включают алкилсульфоновые кислоты, такие как метансульфоновая кислота, арилсульфоновые кислоты, такие как пара-толуолсульфоновая кислота, бензолсульфоновая кислота, стиролсульфоновая кислота и подобные соединения.

Адгезивы

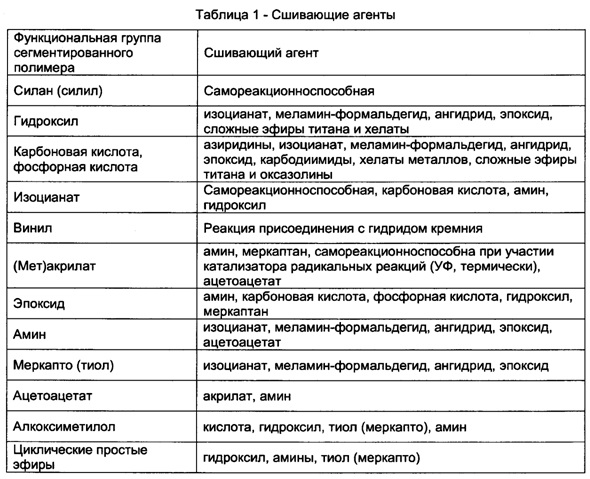

[0039] Адгезивы, обладающие широким диапазоном свойств, можно получить из акриловых полимеров и/или композиций согласно настоящему описанию. В целом, акриловые полимеры согласно настоящему описанию сшивают и комбинируют с одним или несколькими компонентами для обеспечения адгезивной композиции. Адгезивы согласно предпочтительному варианту реализации предпочтительно представляют собой чувствительные к давлению адгезивы. Полимер можно сшивать во время дополнительного отверждения адгезива для увеличения когезионной прочности чувствительных к давлению адгезивов. Указанной цели можно достичь при помощи ковалентной сшивки, такой как сшивка под действием температуры, актиничного или электронно-лучевого излучения, или сшивка на основе ионов металлов между функциональными группами. В Таблице 1 ниже приведены типичные примеры сшивающих агентов для различных функциональных групп сегментированного полимера.

[0040] Подходящие многофункциональные азиридины включают, например, трис[3-азиридинилпропионат] триметилолпропана; трис[3-(2-метилазиридинил)пропионат] триметилолпропана; трис[2-азиридинилбутират] триметилолпропана; трис(1-азиридинил)-фосфиноксид; трис(2-метил-1-азиридинил)фосфиноксид; трис[3-(1-азиридинил)пропионат] пентаэритрита; и тетракис[3-(1-азиридинил)пропионат] пентаэритрита. Также можно применять комбинации нескольких многофункциональных азиридинов. Примеры коммерчески доступных многофункциональных азиридинов включают NEOCRYL СХ-100 от Zeneca Resins, который, как полагают, представляет собой трис[3-(2-метилазиридинил)-пропаноат] триметилолпропатена, и Xama-2, Xama-7 и Xama-220 от Bayer Material Science.

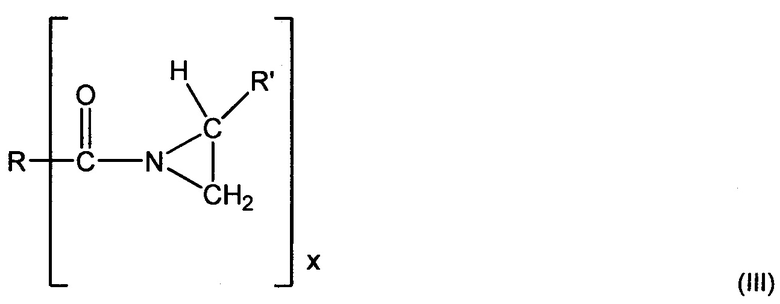

[0041] Можно применять многофункциональные азиридиновые амиды, имеющие общую формулу (III):

где R может представлять собой алкиленовую или ароматическую группу, R' может представлять собой водород или алкильную группу, и х равен по меньшей мере 2. Примеры подходящих многофункциональных азиридиновых амидов включают 1,1'-(1,3-фенилендикарбонил)бис[2-метилазиридин]; 2,2,4-триметиладипоил-бис[2-этилазиридин]; 1,1'-азелаоил-бис[2-метилазиридин]; и 2,4,6-трис(2-этил-1-азиридинил)-1,3,5-триазин.

[0042] Металлохелатные сшивающие агенты могут представлять собой соединения, полученные путем координации многовалентных металлов, таких как Al, Fe, Zn, Sn, Ti, Sb, Mg и V, с ацетилацетоном или этилацетилацетонатом.

[0043] В число изоцианатных сшивающих агентов, которые можно применять, входят ароматические, алифатические и циклоалифатические диизоцианаты и триизоцианаты. Примеры включают 2,4-толуолдиизоцианат, мета-фенилендиизоцианат, 4-хлор-1,3-фенилендиизоцианат, 3,3'-диметил-4,4'-дифенилендиизоцианат, 4,4'-дифенилендиизоцианат, ксилолдиизоцианат, 1,6-гексаметилендиизоцианат, 1,10-декаметилендиизоцианат, 1,4-циклогексилендиизоцианат, 4,4'-метилен-бис(циклогексилизоцианат), 1,5-тетрагидронафталиндиизоцианат, пара-ксилилендиизоцианат, дуролдиизоцианат, 1,2,4-бензолдиизоцианат, изоформдиизоцианат, 1,4-тетраметилксилилендиизоцианат, 1,5-нафталиндиизоцианат, или продукты взаимодействия указанных соединений с полиолом, таким как триметилолпропан.

[0044] Другие подходящие сшивающие агенты включают мономерные и полимерные меламиновые сшивающие агенты, такие как Cymel 303 и 370, доступные от Cytec.

[0045] Сшивающий агент обычно применяют в количестве примерно от 0,05% примерно до 5%, или примерно от 0,075% примерно до 2%, или примерно от 0,1% примерно до 1,5% по массе от сухого вещества адгезива.

[0046] Полимеры, содержащие участки с ангидридными функциональными группами, можно превратить в силаны путем взаимодействия после полимеризации с силанами, содержащими амино-, меркапто- или гидроксил-функциональные группы. Примеры алкоксисиланов, содержащих аминогруппу, содержащих только первичную аминогруппу в качестве реакционноспособной группы, включают аминоалкилтриалкоксисиланы, такие как аминометилтриметоксисилан, аминометилтриэтоксисилан, β-аминоэтилтриметоксисилан, β-аминоэтилтриэтоксисилан, γ-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилтрипропоксисилан, γ-аминопропилтриизопропоксисилан, и γ-аминопропилтрибутоксисилан; (аминоалкил)-алкилдиалкоксисиланы, такие как β-аминоэтилметилдиметоксисилан, γ-аминоэтилметилдиэтоксисилан, γ-аминопропилметилдиметоксисилан, γ-аминопропилметилдиэтоксисилан, и γ-аминопропилметилдипропоксисилан; и соответствующие аминоалкилдиалкил-(моно)алкоксисиланы.

[0047] Примеры алкоксисиланов, содержащих аминогруппу, содержащих в качестве реакционноспособной группы первичную аминогруппу и вторичную аминогруппу, включают N-(аминоалкил)аминоалкилтриалкоксисиланы, такие как N-β-(аминоэтил)-γ-аминопропил-триметоксисилан и N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан; и N-(аминоалкил)аминоалкилалкилдиалкоксисиланы, такие как N-β-(аминоэтил)-γ-аминопропил-метилдиметоксисилан и N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан.

[0048] Примеры алкоксисиланов, содержащих аминогруппу, содержащих только вторичную аминогруппу в качестве реакционноспособной группы, включают N-фениламино-метилтриметоксисилан и N-фенил-β-аминоэтилтриалкоксисиланы, такие как N-фенил-β-аминоэтилтриметоксисилан и N-фенил-β-аминоэтилтриэтоксисилан; N-фенил-γ-аминопропилтриалкоксисиланы, такие как N-фенил-γ-аминопропилтриметоксисилан, N-фенил-γ-аминопропилтриэтоксисилан, N-фенил-γ-аминопропилтрипропоксисилан и N-фенил-γ-аминопропилтрибутоксисилан; соответствующие N-фениламиноалкил(моно- или ди-)алкил(ди- или моно-)алкоксисиланы; а также N-алкиламиноалкилтриалкоксисиланы, соответствующие указанным выше алкоксисиланам, содержащим аминогруппу, в которых вторичная аминогруппа замещена фенильной группой, такие как N-метил-3-аминопропилтриметоксисилан, N-этил-3-аминопропилтриметоксисилан, N-н-пропил-3-аминопропилтриметоксисилан, N-н-бутил-аминометилтриметоксисилан, N-н-бутил-2-аминоэтилтриэтоксисилан, N-н-бутил-3-аминопропилтриметоксисилан, N-н-бутил-3-аминопропилтриэтоксисилан и N-н-бутил-3-аминопропилтрипропоксисилан, и соответствующие N-алкиламиноалкил(моно- или ди-)алкил(ди- или моно-)алкоксисиланы. Прочие соединения включают N-циклогексиламинометил- метилдиэтоксисилан и N-циклогексиламинометилтриэтоксисилан.

[0049] Примеры силанов, содержащих меркаптогруппу, включают меркаптоалкилтриалкоксисиланы, такие как меркаптометилтриметоксисилан, меркаптометилтриэтоксисилан, β-меркаптоэтилтриметоксисилан, β-меркаптоэтил-триэтоксисилан, β-меркаптоэтилтрипропоксисилан, β-меркаптоэтилтриизопропоксисилан, β-меркаптоэтилтрибутоксисилан, γ-меркаптопропилтриметоксисилан, γ-меркаптопропилтриэтоксисилан, γ-меркаптопропилтрипропоксисилан, γ-меркаптопропилтриизопропоксисилан и γ-меркаптопропилтрибутоксисилан; (меркаптоалкил)алкилдиалкоксисиланы, такие как β-меркаптоэтилметилдиметоксисилан, β-меркаптоэтилметилдиэтоксисилан, γ-меркаптопропил- метилдиметоксисилан, γ-меркаптопропилметилдиэтоксисилан, γ-меркаптопропил- метилдипропоксисилан, β-меркаптопропилметилдиизопропоксисилан, γ-меркаптопропил- метилдибутоксисилан, β-меркаптопропилметилдибутоксисилан, γ-меркаптопропил-этилдиметоксисилан, γ-меркаптопропилэтилдиэтоксисилан, γ-меркаптопропил-этилдипропоксисилан, γ-меркаптопропилэтилдиизопропоксисилан и γ-меркаптопропил-этилдибутоксисилан; и соответствующие (меркаптоалкил)диалкил(моно)-алкоксисиланы.

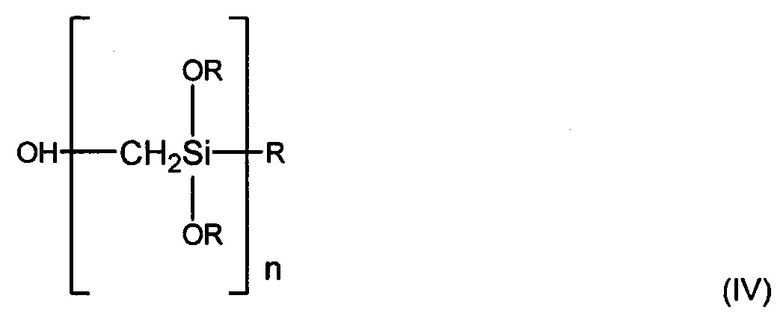

[0050] Примеры силанов с гидроксильной функциональной группой включают гидроксиметилтриалкоксисиланы формулы (IV):

где R представляет собой алкильную группу и n равен по меньшей мере 1. Алкильная группа предпочтительно представляет собой низшую алкильную группу, содержащую от 1 до 6 атомов углерода, и предпочтительно от 1 до 3 атомов углерода. Особенно подходят силаны, в которых алкильная группа представляет собой метил или этил, а именно гидроксиметилтриэтоксисилан и гидроксиметилтриэтоксисилан, в случае когда n равняется 1.

[0051] Адгезивы согласно настоящему изобретению могут дополнительно содержать добавки, такие как пигменты, наполнители, пластификаторы, разбавители, антиокислители, агенты, придающие липкость, и подобные добавки. Пигмент, если необходимо, обеспечивают в достаточном для придания адгезиву желаемого цвета. Примеры пигментов включают, без ограничения, твердые неорганические наполнители, такие как технический углерод, диоксид титана и подобные наполнители, и органические красители. Также подходят дополнительные неорганические наполнители, такие как тригидрат алюминия, кристобалит, стекловолокно, каолин, осажденный или пирогенный диоксид кремния, медь, кварц, волластонит, слюда, гидроксид магния, силикаты (например, полевой шпат), тальк, никель и карбонат кальция. Оксиды металлов, такие как тригидрат алюминия и гидроксид магния, особенно подходят в качестве ингибиторов горения.

[0052] Широкий ряд агентов, придающих липкость, можно применять для улучшения липкости и отслаивания адгезива. Указанные агенты включают канифоли и производные канифоли, включая канифолеподобные материалы, встречающиеся в природе в живице сосен, а также производные указанных соединений, включая сложные эфиры канифоли, модифицированные канифоли, такие как фракционированные, гидрированные, дегидрированные и полимеризованные канифоли, модифицированные сложные эфиры канифоли и подобные соединения.

[0053] Также можно применять терпеновые смолы, представляющие собой углеводороды формулы С10 H16, встречающиеся в большинстве эфирных масел и живиц растений, и модифицированные фенолами терпеновые смолы, такие как альфа-пинен, бета-пинен, дипентен, лимонен, мирцен, борнилен, камфен и подобные соединения. Также можно применять различные алифатические углеводородные смолы, такие как Escorez 1304, производства Exxon Chemical Co., и ароматические углеводородные смолы на основе C9, C5, дициклопентадиена, кумарона, индена, стирола, замещенных стиролов и производных стирола, и подобные соединения.

[0054] Можно применять гидрированные и частично гидрированные смолы, такие как Regalrez 1018, Regalrez 1033, Regalrez 1078, Regalrez 1094, Regalrez 1126, Regalrez 3102, Regalrez 6108, и т.д., выпускаемые Eastman Chemical Company. Различные терпенфенольные смолы типа SP 560 и SP 553, производимых и продаваемых Schenectady Chemical Inc., Nirez 1100, производимой и продаваемой Reichold Chemical Inc., и Piccolyte S-100, производимой и продаваемой Hercules Corporation, являются особенно подходящими агентами, придающими липкость, для настоящего изобретения. Можно применять различные смешанные алифатические и ароматические смолы, такие как Hercotex AD 1100, производимая и продаваемая Hercules Corporation.

[0055] Хотя описанные выше смолы вполне подходят для придания липкости сополимерам согласно настоящему изобретению, выбранные для данного состава конкретная придающая липкость смола и/или количество может зависеть от типа акрилового полимера, которому придают липкость. Многие смолы, для которых из уровня техники известно применение в качестве агентов, придающих липкость чувствительным к давлению адгезивам на акриловой основе, можно эффективно применять при практической реализации настоящего изобретения, хотя объем настоящего изобретения не ограничен только указанными смолами. Можно применять смолы, описанные в Satas, Handbook of Pressure Sensitive Adhesive Technology, Von Nostrand Reinhold, Co, Chap. 20, стр. 527-584 (1989) (включенном в настоящую заявку посредством ссылки).

[0056] Количество агента, придающего липкость, применяемого в настоящем изобретении, зависит от типа применяемых полимера и агента, придающего липкость. Обычно чувствительные к давлению адгезивные композиции, полученные согласно настоящему изобретению, будут содержать примерно от 5 примерно до 60% от общей массы одного или нескольких агентов, придающих липкость.

[0057] В одном из вариантов реализации агент, придающий липкость, имеет температуру размягчения по методу кольца и шара примерно от 100°С примерно до 150°С. В одном из вариантов реализации агент, придающий липкость, содержит терпенфенольный агент, придающий липкость, имеющий температуру размягчения по методу кольца и шара примерно от 110°С примерно до 120°С.

[0058] В другом варианте реализации вводимая смола может выполнять одновременно две задачи. Например, такая смола, как Wingstay L®, бутилированный продукт взаимодействия пара-крезола и дициклопентадиена со средней молекулярной массой 650, выпускаемая Eliokem, может служить агентом, придающим липкость, и антиокислителем.

[0059] В одном из вариантов реализации в адгезивную композицию включают полимерную добавку с низкой молекулярной массой. Полимерная добавка представляет собой продукт полимеризации мономеров, выбранных из С1-С20 алкил- и циклоалкилакрилатов, С1-С20 алкил- и циклоалкилметакрилатов, вступающих в свободнорадикальную полимеризацию олефиновых кислот, и, необязательно, других мономеров с этиленовой ненасыщенностью. Подходящие алкил- и циклоалкилакрилаты включают различные сложные эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, изоборнилакрилат, пентилакрилат, гексилакрилат, октилакрилат, изооктилакрилат, нонилакрилат, лаурилакрилат, стеарилакрилат, эйкозилакрилат, 2-этилгексилакрилат, циклогексилакрилат, циклогептилакрилат и подобные соединения, а также смеси указанных соединений. Подходящие алкил- и циклоалкилметакрилаты включают сложные эфиры метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутилметакрилат, изобутилиметакрилат, пентилметакрилат, гексилметакрилат, циклогексилметакрилат, 2-этилгексилметакрилат, изоборнилметакрилат, гептилметакрилат, циклогептилметакрилат, октилметакрилат, изооктилметакрилат, нонилметакрилат, децилметакрилат, лаурилметакрилат, эйкозилметакрилат и подобные соединения, а также смеси указанных соединений. Подходящие вступающие в свободнорадикальную полимеризацию олефиновые кислоты включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, кротоновую кислоту, итаконовую кислоту, 2-акрилпропионовую кислоту и подобные соединения, а также смеси указанных соединений.

[0060] Различные количества других мономеров с этиленовой ненасыщенностью можно применять при условии, что указанная полимерная добавка имеет температуру размягчения выше примерно 40°С и среднечисленную молекулярную массу менее примерно 35000. Необязательные мономеры с этиленовой ненасыщенностью, подходящие для применения в полимерных добавках, включают, например, стирол, альфа-метилстирол, винилтолуол, акрилонитрил, метакрилонитрил, этилен, винилацетат, винилхлорид, винилиденхлорид, акриламид, метакриламид, 2-цианоэтилакрилат, 2-цианоэтилметакрилат, диметиламиноэтилметакрилат, диметиламинопропилметакрилат, трет-бутиламиноэтилметакрилат, глицидилакрилат, глицидилметакрилат, бензилакрилат, бензилметакрилат, фенилакрилат, фенилметакрилат и подобные соединения. Количество применяемой полимерной добавки может находиться в диапазоне примерно от 1% примерно до 55% по массе от общей массы адгезивной композиции. Такие низкомолекулярные добавки описаны в Патенте США №4912169, содержание которого включено в настоящую заявку посредством ссылки.

[0061] Адгезивы согласно некоторым предпочтительным вариантам реализации имеют относительно высокое содержание сухих веществ. Обычно массовый процент сухих веществ составляет более 50%, более предпочтительно по меньшей мере 60% и более предпочтительно по меньшей мере 70%.

[0062] Фигура 1 представляет собой график зависимости вязкости от содержания сухих веществ для некоторых предпочтительных вариантов реализации полимеров согласно настоящему описанию. Конкретно, указанные полимеры «с высоким содержанием кислоты» получали и оценивали, как более подробно описано в настоящей заявке. Фигура 2 представляет собой аналогичный график зависимости вязкости от содержания сухих веществ для двух предпочтительных вариантов реализации полимеров согласно настоящему описанию. Конкретно, указанные полимеры «с низким содержанием кислоты» получали и оценивали, как более подробно описано в настоящей заявке.

ПРИМЕРЫ

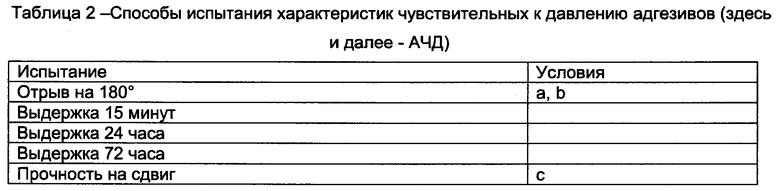

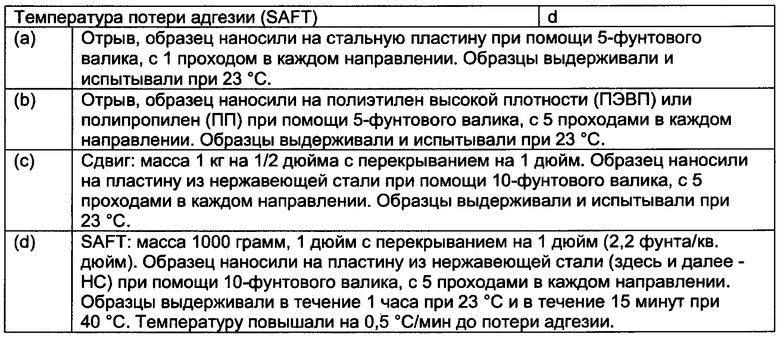

[0063] Следующие способы испытаний применяли для оценки адгезивных свойств акриловых адгезивов.

[0064] Различные испытания на отрыв на 180° применяли для оценки чувствительных к давлению адгезивов согласно предпочтительному варианту реализации, полученных из акриловых полимеров согласно предпочтительному варианту реализации. Также проводили испытание прочности на сдвиг и температуру потери адгезии (SAFT). Указанные испытания проводили, как показано в Таблице 2.

[0065] Далее настоящее изобретение описано со ссылками на следующие неограничительные примеры.

Пример 1: Акриловый полимер с эпоксидными гибридными функциональными группами

[0066] Акриловый сополимер с реакционноспособными функциональными группами, расположенными в участке, соседнем с концевыми группами полимера, получали, как описано ниже. В сосуд объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали 65,06 г этилацетата и 10,50 г метанола. Мономеры и агент RAFT вводили в указанных ниже количествах для получения участка, соседнего с концевыми группами полимера:

36,53 г бутилакрилата

41,57 г 2-этилгексилакрилата

4,87 г дибензилтритиокарбоната (агент RAFT в виде 50% раствора в этилацетате)

6,58 г 3,4-эпоксициклогексилметилметакрилата (циклоалифатический эпоксид)

0,275 г VAZO® 64 (ДАК)

[0067] Через 30 минут продувки реактора азотом при комнатной температуре содержимое реактора нагревали до кипения (рубашка реактора 95°С) при постоянном токе азота. После достижения пиковой температуры 75-78°С, условия реакции поддерживали в течение 30 минут, к этому моменту было израсходовано >70% мономеров. Подаваемую смесь реагентов с реакционноспособной продувкой азотом, состоящую из 230,38 г этилацетата, 31,49 г метанола, 374,13 г 2-этилгексилакрилата, 328,78 г бутилакрилата, 58,79 г акриловой кислоты и 0,28 г VAZO® 64, вводили в реактор в течение двух с половиной часов. VAZO® 64 представляет собой источник свободных радикалов, доступный от DuPont. Во время подачи реагента температуру в реакторе с обратным холодильником поддерживали ниже 85°С. Условия реакции поддерживали в течение 3 часов после завершения подачи реагента, к этому моменту было израсходовано >97,0% мономеров. Затем полученный раствор полимера охлаждали до комнатной температуры и выгружали из реактора.

[0068] Полученный акриловый полимер содержал 43,2% бутилакрилата, 49,1% 2-этилгексилакрилата, 7% акриловой кислоты и 0,70% 3,4-эпоксициклогексилметилметакрилата из расчета 100% по массе акрилового полимера. Измеренная молекулярная масса (Mn) акрилового полимера составляла 51991 (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 2,12.

[0069] К акриловому полимеру добавляли ацетилацетонат алюминия (здесь и далее также AAA) в количестве 0,4% от сухого вещества. Адгезивную композицию высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут.

[0070] Адгезивы наносили на полиэтилентерефталат толщиной 2 мил слоем 58-62 грамма на квадратный метр (г/м2) и высушивали на воздухе в течение 5 минут, с последующей сушкой при 120°С в течение 10 минут.

Пример 2: Акриловый полимер с эпоксидными гибридными функциональными группами

[0071] Акриловый сополимер с реакционноспособными функциональными группами, расположенными в участке, соседнем с концевыми группами полимера, получали, как описано ниже. В сосуд объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали 65,26 г этилацетата и 10,53 г метанола. Мономеры и агент RAFT вводили в указанных ниже количествах для получения участка, соседнего с концевыми группами полимера:

37,05 г бутилакрилата

42,11 г 2-этилгексилакрилата

4,88 г дибензилтритиокарбоната (агент RAFT в виде 50% раствора в этилацетате)

3,30 г 3,4-эпоксициклогексилметилметакрилата (циклоалифатический эпоксид)

0,276 г VAZO® 64 (ДАК)

[0072] Через 30 минут продувки реактора азотом при комнатной температуре содержимое реактора нагревали до кипения (рубашка реактора 95°С) при постоянном токе азота. После достижения пиковой температуры 75-78°С, условия реакции поддерживали в течение 30 минут, к этому моменту было израсходовано >70% мономеров. Подаваемую смесь реагентов с реакционноспособной продувкой азотом, состоящую из 135,79 г этилацетата, 31,58 г метанола, 378,95 г 2-этилгексилакрилата, 333,47 г бутилакрилата, 50,53 г акриловой кислоты и 0,28 г VAZO® 64, вводили в реактор в течение двух с половиной часов. Во время подачи реагента температуру в реакторе с обратным холодильником поддерживали ниже 85°С. Условия реакции поддерживали в течение 3 часов после завершения подачи реагента, к этому моменту было израсходовано >97,0% мономеров. Затем полученный раствор полимера охлаждали до комнатной температуры и выгружали из реактора.

[0073] Полученный акриловый полимер содержал 43,8% бутилакрилата, 49,8% 2-этилгексилакрилата, 6% акриловой кислоты и 0,40% 3,4-эпоксициклогексилметилметакрилата из расчета 100% по массе акрилового полимера. Измеренная молекулярная масса (Mn) акрилового полимера составляла 62898 (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 1,53.

[0074] К акриловому полимеру добавляли ацетилацетонат алюминия в количестве 0,7% от сухого вещества. Адгезивную композицию высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут.

[0075] Адгезивы наносили на полиэтилентерефталат толщиной 2 мил слоем 58-62 грамма на квадратный метр (г/м2) и высушивали на воздухе в течение 5 минут, с последующей сушкой при 120°С в течение 10 минут.

Пример 3: Акриловый полимер с эпоксидными гибридными функциональными группами

[0076] Акриловый сополимер с реакционноспособными функциональными группами, расположенными в участке, соседнем с концевыми группами полимера, получали, как описано ниже. В сосуд объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали 59,02 г этилацетата и 9,52 г метанола. Мономеры и агент RAFT вводили в указанных ниже количествах для получения участка, соседнего с концевыми группами полимера:

34,27 г бутилакрилата

38,84 г 2-этилгексилакрилата

2,94 г дибензилтритиокарбоната (агент RAFT в виде 50% раствора в этилацетате)

1,99 г 3,4-эпоксициклогексилметилметакрилата (циклоалифатический эпоксид)

0,083 г VAZO® 64 (ДАК)

[0077] Через 30 минут продувки реактора азотом при комнатной температуре содержимое реактора нагревали до кипения (рубашка реактора 95°С) при постоянном токе азота. После достижения пиковой температуры 75-78°С, условия реакции поддерживали в течение 30 минут, к этому моменту было израсходовано >70% мономеров. Подаваемую смесь реагентов с реакционноспособной продувкой азотом, состоящую из 230,38 г этилацетата, 28,5 г метанола, 349,57 г 2-этилгексилакрилата, 308,45 г бутилакрилата, 30,46 г акриловой кислоты и 0,08 г VAZO® 64, вводили в реактор в течение двух с половиной часов. Во время подачи реагента температуру в реакторе с обратным холодильником поддерживали ниже 85°С. Условия реакции поддерживали в течение 3 часов после завершения подачи реагента, к этому моменту было израсходовано >97,0% мономеров. Затем полученный раствор полимера охлаждали до комнатной температуры и выгружали из реактора.

[0078] Полученный акриловый полимер содержал 44,9% бутилакрилата, 50,8% 2-этилгексилакрилата, 4% акриловой кислоты и 0,3% 3,4-эпоксициклогексилметилметакрилата из расчета 100% по массе акрилового полимера. Измеренная молекулярная масса (Mn) акрилового полимера составляла 60369 (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 1,79.

[0079] К акриловому полимеру добавляли ацетилацетонат алюминия (AAA) в количестве 0,6% от сухого вещества. Адгезивную композицию высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут.

[0080] Адгезивы наносили на полиэтилентерефталат толщиной 2 мил слоем 58-62 грамма на квадратный метр (г/м2) и высушивали на воздухе в течение 5 минут, с последующей сушкой при 120°С в течение 10 минут.

Пример 4: Получение состоящего из участков акрилового полимера, содержащего эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, при помощи агента RAFT

[0081] Акриловый сополимер с состоящим из участков акриловым полимером, содержащим эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, получали, как описано ниже. В реактор объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали:

142,50 г бутилацетата

105,37 г этилацетата

15,00 г метанола

3,92 г эпоксидного мономера Synasia S-100

54,00 г 2-этилгексилакрилата

36,61 г метилакрилата

9,00 г акриловой кислоты

2,90 г дибензилтритиокарбоната (ДБТТК)

02,87 г VAZO® 88 (инициатор полимеризации от DuPont)

[0082] В питающий сосуд объемом 1000 мл, снабженный вводом газообразного азота, помещали мономеры и растворители в указанных ниже количествах, для получения части участка, содержащего только кислотные функциональные группы, к центру концов полимерной цепи в варианте полимера, содержащем эпоксидные/кислотные реакционноспособные группы:

105,20 г этилацетата

34,87 г метанола

486,00 г 2-этилгексилакрилата

329,47 г метилакрилата

81,00 г акриловой кислоты

[0083] Содержимое реактора нагревали до 80°С (рубашка реактора 95°С) при постоянной продувке азотом и выдерживали 30 минут. После выдержки в реактор подавали смесь реагентов при реакционноспособной продувке азотом в течение 182 минут. Во время подачи реагента температуру реакции поддерживали в диапазоне 80-85°С. Условия реакции поддерживали после завершения подачи реагента в течение 90 минут. Таким образом создавали оставшуюся часть реакционноспособного участка, содержащего только кислотные группы, в центре полимера, суммарная теоретическая Mn кислотного реакционноспособного участка составляла 90000 г/моль. В этот момент добавляли 0,87 г трет-амилпероксипивалата и 87,50 г толуола, и поддерживали условия реакции в течение 45 минут. Затем полученный раствор полимера охлаждали до комнатной температуры и выгружали из реактора.

[0084] Полученный акриловый полимер с эпоксидной/кислотной реакционноспособными группами содержал 54,00% 2-этилгексилакрилата, 36,61% метилакрилата, 9,00% акриловой кислоты, и 0,39% Synasia S-100 от 100% по массе реакционноспособного акрилового полимера. Полученный участок реакционноспособного полимера, содержащий только кислотные группы, содержал 54,00% 2-этилгексилакрилата, 37,00% метилакрилата и 9,00% акриловой кислоты. Измеренная молекулярная масса (Mn) акрилового полимера составляла 57197 г/моль (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 1,89.

[0085] К акриловому полимеру добавляли ацетилацетонат алюминия в количестве 0,6% от сухого вещества. Адгезивную композицию высушивали при 120°С в течение 10 минут, чтобы гарантировать полную сшивку акрилового полимера.

Пример 5: Получение состоящего из участков акрилового полимера, содержащего эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, при помощи агента RAFT

[0086] Акриловый сополимер с состоящим из участков акриловым полимером, содержащим эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, получали, как описано ниже. В реактор объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали:

142,50 г бутилацетата

105,37 г этилацетата

15,00 г метанола

3,92 г эпоксидного мономера Synasia S-100

55,00 г 2-этилгексилакрилата

37,61 г метилакрилата

7,00 г акриловой кислоты

2,90 г дибензилтритиокарбоната (ДБТТК)

2,87 г VAZO® 88 (инициатор полимеризации от DuPont)

[0087] В питающий сосуд объемом 1000 мл, снабженный вводом газообразного азота, помещали мономеры и растворители в указанных ниже количествах, для получения части участка, содержащего только кислотные функциональные группы, к центру концов полимерной цепи в варианте полимера, содержащем эпоксидные/кислотные реакционноспособные группы:

105,20 г этилацетата

34,87 г метанола

495,00 г 2-этилгексилакрилата

338,47 г метилакрилата

63,00 г акриловой кислоты

[0088] Содержимое реактора нагревали до 80°С (рубашка реактора 95°С) при постоянной продувке азотом и выдерживали 30 минут. После выдержки в реактор подавали смесь реагентов при реакционноспособной продувке азотом в течение 182 минут. Во время подачи реагента температуру реакции поддерживали в диапазоне 80-85°С. Условия реакции поддерживали после завершения подачи реагента в течение 90 минут. Таким образом, создавали оставшуюся часть реакционноспособного участка, содержащего только кислотные группы, в центре полимера, суммарная теоретическая Mn кислотного реакционноспособного участка составляла 90000 г/моль. В этот момент добавляли 0,87 г трет-амилпероксипивалата и 87,50 г толуола, и поддерживали условия реакции в течение 45 минут. Затем полученный раствор полимера охлаждали до комнатной температуры и выгружали из реактора.

[0089] Полученный акриловый полимер с эпоксидной/кислотной реакционноспособными группами содержал 55,00% 2-этилгексилакрилата, 37,61% метилакрилата, 7,00% акриловой кислоты, и 0,39% Synasia S-100 от 100% по массе реакционноспособного акрилового полимера. Полученный участок реакционноспособного полимера, содержащий только кислотные группы, содержал 55,00% 2-этилгексилакрилата, 38,00% метилакрилата и 7,00% акриловой кислоты. Измеренная молекулярная масса (Mn) акрилового полимера составляла 60592 г/моль (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 1,90.

[0090] К акриловому полимеру добавляли ацетилацетонат алюминия в количестве 0,6% от сухого вещества. Адгезивную композицию высушивали при 120°С в течение 10 минут, чтобы гарантировать полную сшивку акрилового полимера.

Пример 6: Получение состоящего из участков акрилового полимера, содержащего эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, при помощи агента RAFT

[0091] Акриловый сополимер с состоящим из участков акриловым полимером, содержащим эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, получали, как описано ниже. В реактор объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали:

131,18 г бутилацетата

97,00 г этилацетата

13,81 г метанола

2,41 г эпоксидного мономера Synasia S-100

49,71 г 2-этилгексилакрилата

33,82 г метилакрилата

8,29 г акриловой кислоты

1,78 г дибензилтритиокарбоната (ДБТТК)

1,76 г VAZO® 88

[0092] В питающий сосуд объемом 1000 мл, снабженный вводом газообразного азота, помещали мономеры и растворители в указанных ниже количествах, для получения части участка, содержащего только кислотные функциональные группы, к центру концов полимерной цепи в варианте полимера, содержащем эпоксидные/кислотные реакционноспособные группы:

131,18 г этилацетата

32,11 г метанола

447,40 г 2-этилгексилакрилата

304,38 г метилакрилата

74,57 г акриловой кислоты

[0093] Содержимое реактора нагревали до 80°С (рубашка реактора 95°С) при постоянной продувке азотом и выдерживали 60 минут. После выдержки в реактор подавали смесь реагентов при активной продувке азотом в течение 176 минут. Во время подачи реагента температуру реакции поддерживали в диапазоне 80-85°С. Условия реакции поддерживали после завершения подачи реагента в течение 90 минут. Таким образом создавали оставшуюся часть реакционноспособного участка, содержащего только кислотные группы, в центре полимера, суммарная теоретическая Mn кислотного реакционноспособного участка составляла 135000 г/моль. В этот момент добавляли 0,81 г трет-амилпероксипивалата и 80,55 г бутилацетата, и поддерживали условия реакции в течение 45 минут. Затем полученный раствор полимера охлаждали до комнатной температуры, разбавляли 87,46 г бутилацетата и выгружали из реактора.

[0094] Полученный вариант акрилового полимера с эпоксидной/кислотной реакционноспособными группами содержал 54,00% 2-этилгексилакрилата, 36,74% метилакрилата, 9,00% акриловой кислоты, и 0,26% Synasia S-100 от 100% по массе реакционноспособного акрилового полимера. Полученный вариант реакционноспособного полимера, содержащий только кислотные группы, содержал 54,00% 2-этилгексилакрилата, 37,00% метилакрилата и 9,00% акриловой кислоты. Измеренная молекулярная масса (Mn) акрилового полимера составляла 63887 г/моль (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 2,11.

[0095] К акриловому полимеру добавляли ацетилацетонат алюминия в количестве 0,6% от сухого вещества. Адгезивную композицию высушивали при 120°С в течение 10 минут, чтобы гарантировать полную сшивку акрилового полимера.

Пример 7: Получение состоящего из участков акрилового полимера, содержащего эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, при помощи агента RAFT

[0096] Акриловый сополимер с состоящим из участков акриловым полимером, содержащим эпоксидную функциональную группу в концевых участках и кислотную функциональную группу на всем протяжении, получали, как описано ниже. В реактор объемом 1500 мл, снабженный нагревательной рубашкой, мешалкой, обратным холодильником, питающими резервуарами и вводом газообразного азота, помещали:

131,18 г бутилацетата

92,40 г этилацетата

13,81 г метанола

2,41 г эпоксидного мономера Synasia S-100

50,63 г 2-этилгексилакрилата

34,74 г метилакрилата

6,44 г акриловой кислоты

1,78 г дибензилтритиокарбоната (ДБТТК)

1,76 г VAZO® 88

[0097] В питающий сосуд объемом 1000 мл, снабженный вводом газообразного азота, помещали мономеры и растворители в указанных ниже количествах, для получения части участка, содержащего только кислотные функциональные группы, к центру концов полимерной цепи в варианте полимера, содержащем эпоксидные/кислотные реакционноспособные группы.

131,18 г этилацетата

32,11 г метанола

455,69 г 2-этилгексилакрилата

312,67 г метилакрилата

58,00 г акриловой кислоты

[0098] Содержимое реактора нагревали до 80°С (рубашка реактора 95°С) при постоянной продувке азотом и выдерживали 60 минут. После выдержки в реактор подавали смесь реагентов при активной продувке азотом в течение 176 минут. Во время подачи реагента температуру реакции поддерживали в диапазоне 80-85°С. Условия реакции поддерживали после завершения подачи реагента в течение 90 минут. Таким образом создавали оставшуюся часть реакционноспособного участка, содержащего только кислотные группы, в центре полимера, суммарная теоретическая Mn кислотного реакционноспособного участка составляла 135000 г/моль. В этот момент добавляли 0,81 г трет-амилпероксипивалата и 80,55 г бутилацетата, и поддерживали условия реакции в течение 45 минут. Затем полученный раствор полимера охлаждали до комнатной температуры, разбавляли 87,46 г бутилацетата и выгружали из реактора.

[0099] Полученный акриловый полимер с эпоксидной/кислотной реакционноспособными группами содержал 55,00% 2-этилгексилакрилата, 37,74% метилакрилата, 7,00% акриловой кислоты, и 0,26% Synasia S-100 от 100% по массе реакционноспособного акрилового полимера. Полученный участок реакционноспособного полимера, содержащий только кислотные группы, содержал 55,00% 2-этилгексилакрилата, 38,00% метилакрилата и 7,00% акриловой кислоты. Измеренная молекулярная масса (Mn) акрилового полимера составляла 76119 г/моль (определено при помощи гельпроникающей хроматографии относительно полистирольных стандартов), и полидисперсность составляла 2,07.

[00100] К акриловому полимеру добавляли ацетилацетонат алюминия в количестве 0,6% от сухого вещества. Адгезивную композицию высушивали при 120°С в течение 10 минут, чтобы гарантировать полную сшивку акрилового полимера.

[00101] Адгезивы наносили на алюминиевую фольгу толщиной 2 мил слоем 58-62 грамма на квадратный метр (г/м2) и высушивали при 120°С в течение 10 минут.

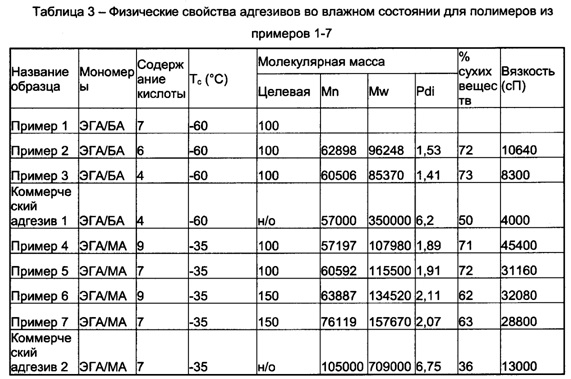

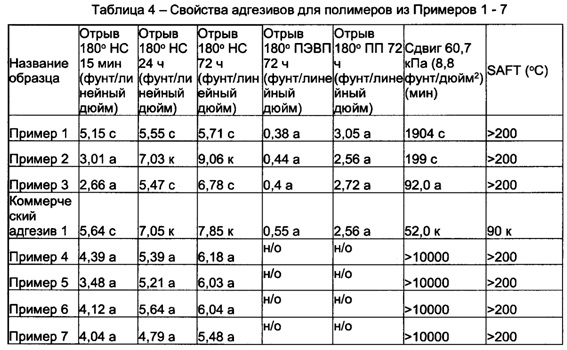

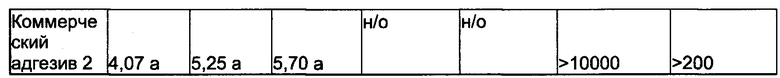

Адгезивы из Примеров 1-7

[00102] В Таблице 3 ниже приведены физические свойства во влажном состоянии адгезивов, полученных с использованием полимеров из Примеров 1-7 и двух коммерчески доступных адгезивов. В Таблице 4 приведены свойства чувствительных к давлению адгезивов, полученных с использованием полимеров из Примеров 1-7 и двух коммерчески доступных адгезивов. Первый коммерчески доступный адгезив в Таблицах 3 и 4 обозначен как «коммерческий адгезив 1» и сравним по составу с предпочтительными вариантами реализации адгезивов из Примеров 1-3. Второй коммерчески доступный адгезив в Таблицах 3 и 4 обозначен как «коммерческий адгезив 2» и сравним по составу с предпочтительными вариантами реализации адгезивов из Примеров 4-7. Что касается Таблицы 3, следует отметить, что предпочтительные варианты реализации адгезивов из Примеров 1-7 демонстрируют значительно более узкое молекулярно-массовое распределение и значения полидисперсности, например, значения Pdi варьируются от 1,41 до 2,11 по сравнению с диапазонами молекулярной массы и значениями полидисперсности для двух коммерчески доступных адгезивов, т.е. значениями полидисперсности Pdi 6,2 и 6,75. Кроме того, предпочтительные варианты реализации адгезивов из Примеров 1-7 демонстрируют значительно более высокие содержания сухих веществ (т.е. от 62% до 73%) по сравнению с указанными значениями для двух коммерчески доступных адгезивов (т.е. от 36% до 50%).

[00103] Что касается Таблицы 4, очевидно, что характеристики АЧД для предпочтительных вариантов реализации адгезивов из Примеров 1-7 сравнимы и, в некоторых случаях, значительно превосходят указанные характеристики двух коммерчески доступных адгезивов. В таблице 4 «а» относится к адгезивному режиму разрушения клеевого слоя, «к» относится к когезивному режиму разрушения клеевого слоя, и «с» относится к смешанному, т.е. проявляющему одновременно и адгезивный, и когезивный характер режиму разрушения клеевого слоя.

(1 фунт равен 0,45359237 кг, 1 дюйм равен 2,54 см)

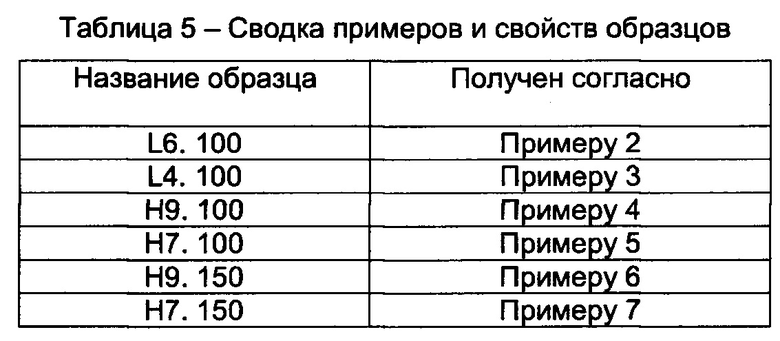

Примеры 8-23: Анализ и изучения полимеров с высокими и низкими температурами стеклования

Пример 8

[00104] Получали различные образцы полимеров, имеющих высокие температуры стеклования (Тс), например, примерно -35°С, и низкие температуры стеклования, например, примерно -60°С. Целевыми были две различных величины молекулярных масс: 100000 (или «100» как указано далее) и 150000 (или «150»). Гибридные полимеры с эпоксидными функциональными группами получали с нагрузкой мономеров акриловой кислоты 4%, 6%, 7% и 9%. Указанные полимеры представлены в Таблицах 3-5. В обозначениях названия образца L обозначает низкую Тс, Н обозначает высокую Тс, 4 обозначает 4% кислоты, 6 обозначает 6% кислоты, 7 обозначает 7% кислоты, 9 обозначает 9% кислоты, 150 обозначает молекулярную массу 150К, и 100 обозначает молекулярную массу 100К.

Пример 9

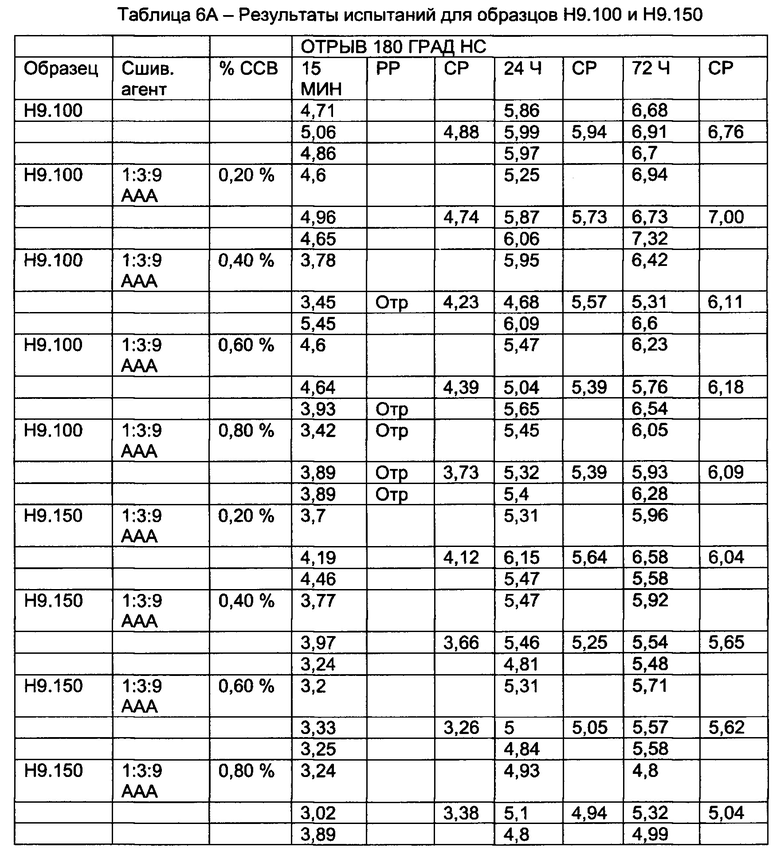

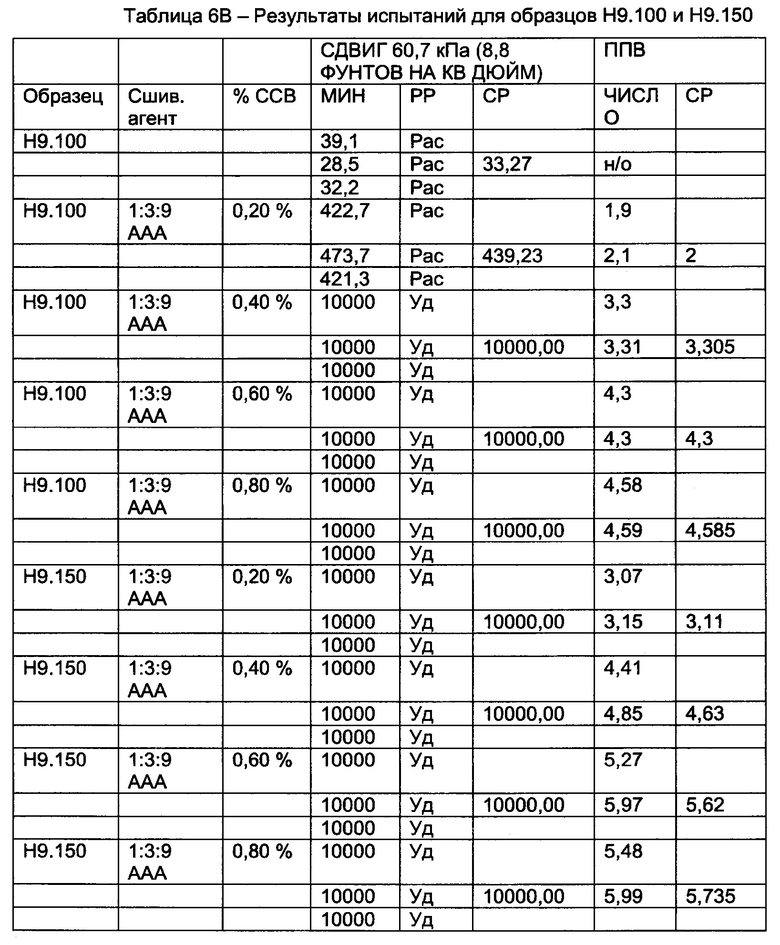

[00105] Сравнивали между собой характеристики двух образцов с высокой Тс, т.е. Н9.100 и Н9.150. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60 г/м2 ± 3, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 6А и 6В. В таблице 6А и других таблицах «РР» относится к режиму разрушения. «СР» относится к среднему арифметическому. «Отр» относится к быстро отрывающимся слоям. «Рас» относится к когезионному расслоению. «Уд» относится к удалению. Применительно к образцам, «% ССВ» относится к содержанию сухих веществ, выраженному в процентах. И «ППВ» относится к показателю пластичности по Вильямсу.

Пример 10

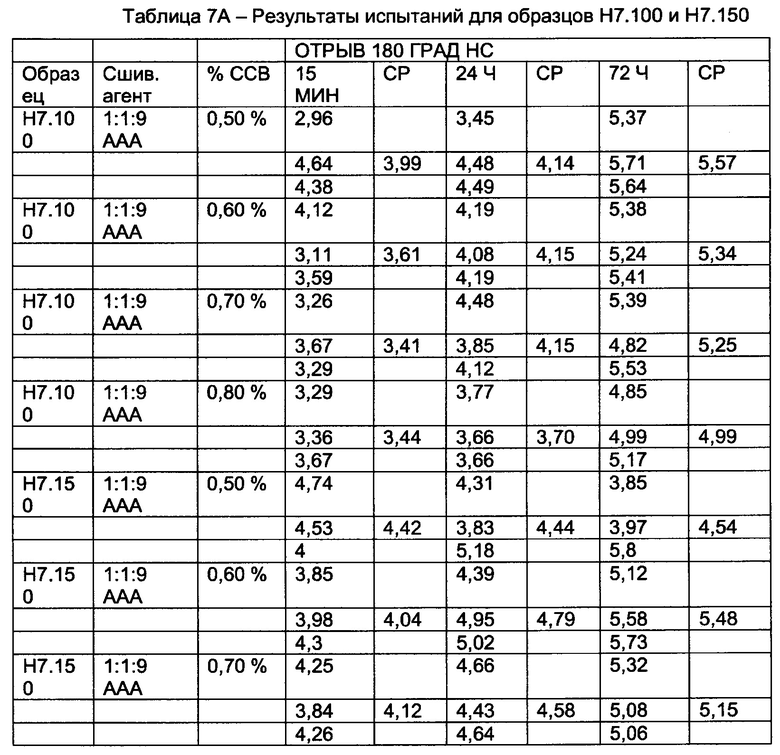

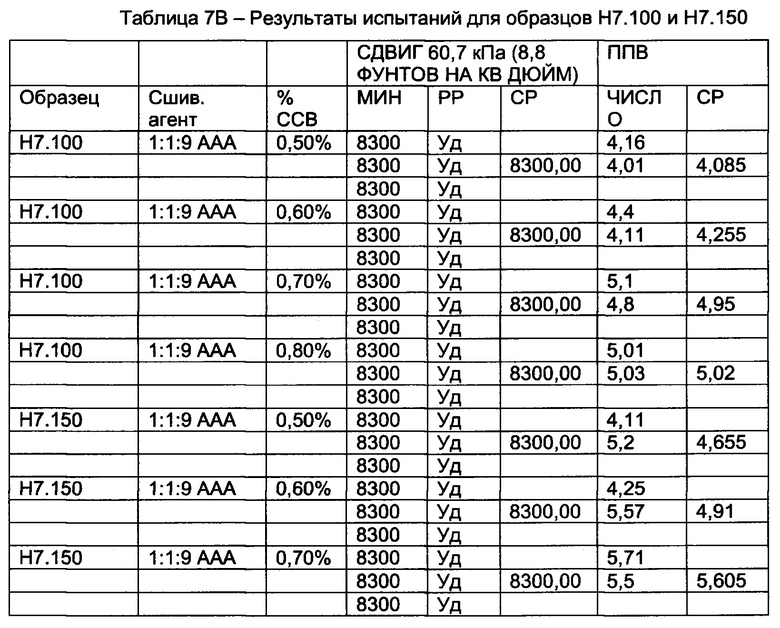

[00106] Аналогично сравнивали между собой характеристики двух образцов с высокой Тс, т.е. Н7.100 и Н7.150. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60 г/м2 ± 3, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 7А и 7В.

Пример 11

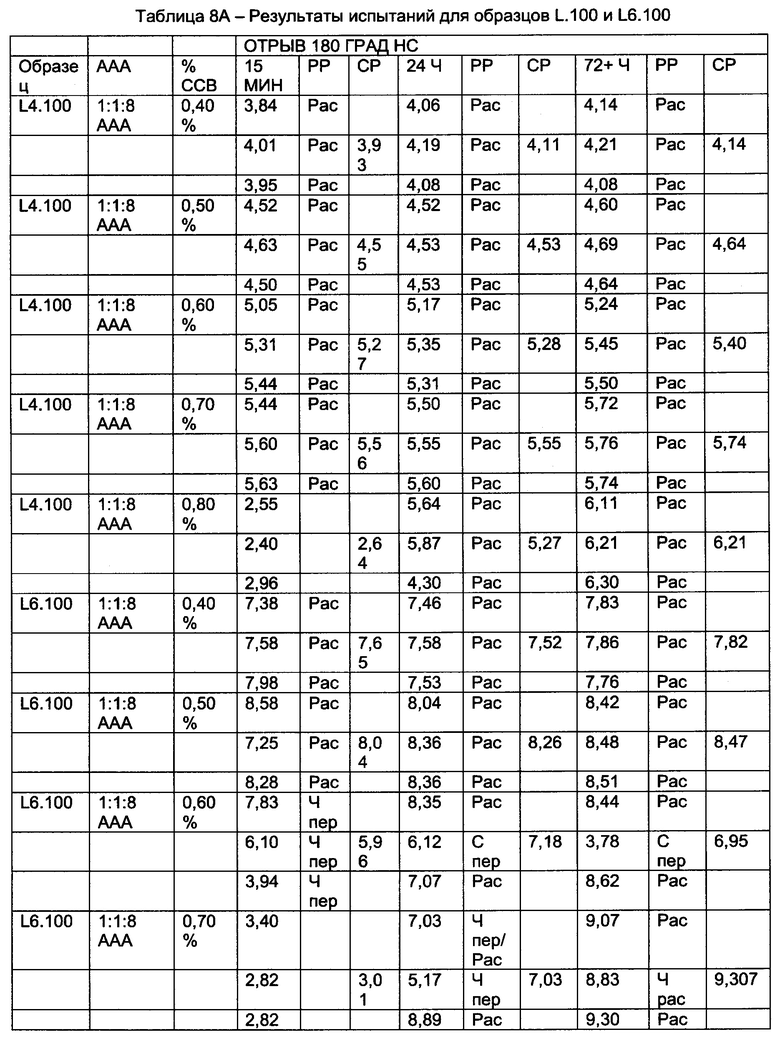

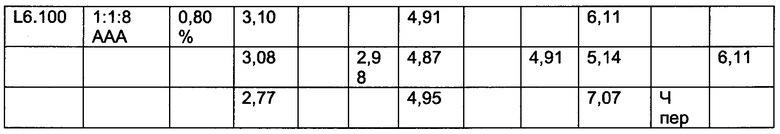

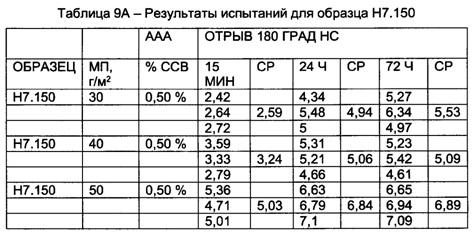

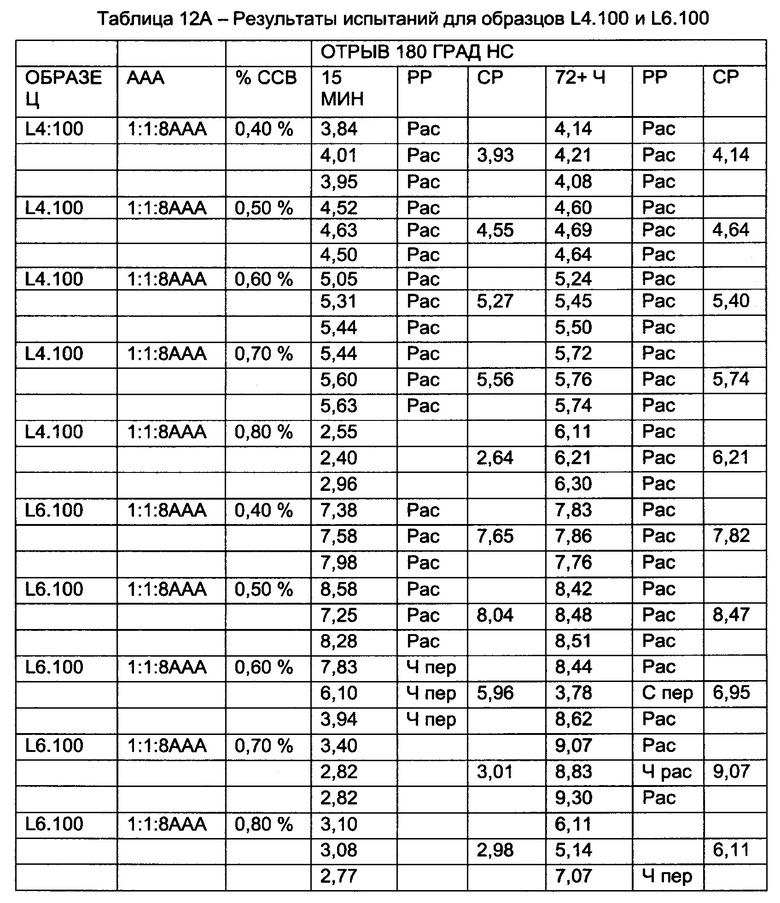

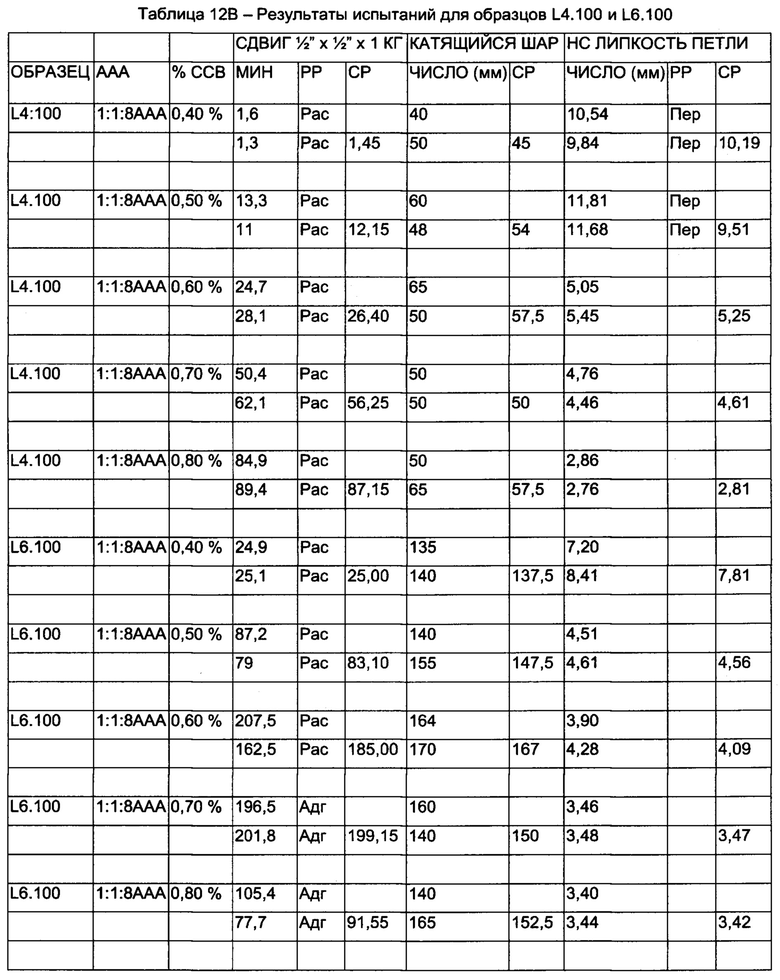

[00107] Сравнивали между собой характеристики двух образцов с низкой Тс, L4.100 и L6.100. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60 г/м2 ± 3, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 8А и 8В. В таблице 8А и других таблицах «72+ Ч» означает промежуток времени более 72 часов.

[00108] В Таблице 8А и других таблицах, «Ч пер» обозначает частичный перенос адгезива. «С пер» обозначает слабый частичный перенос адгезива. И «Ч пер/Рас» обозначает частичное когезионное расщепление.

(1 дюйм равен 2,54 см)

[00109] В Таблице 8В и других таблицах, «Адг» обозначает потерю адгезии.

Пример 12

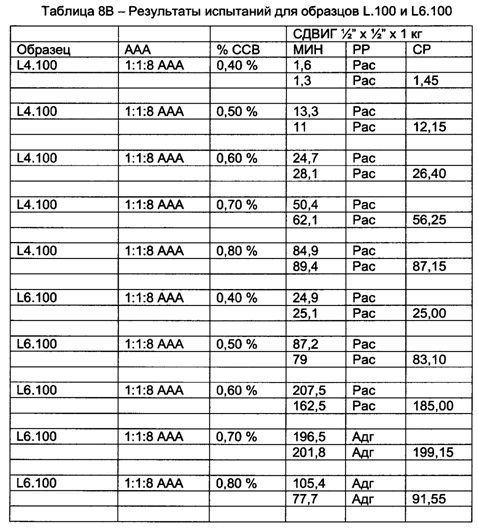

[00110] Характеристики одного из образцов с высокой Тс, Н7.150, оценивали при исследовании массы покрытия. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем с указанной массой покрытия, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 9А и 9В. В таблицах 9А и 9В МП означает массу покрытия.

Пример 13

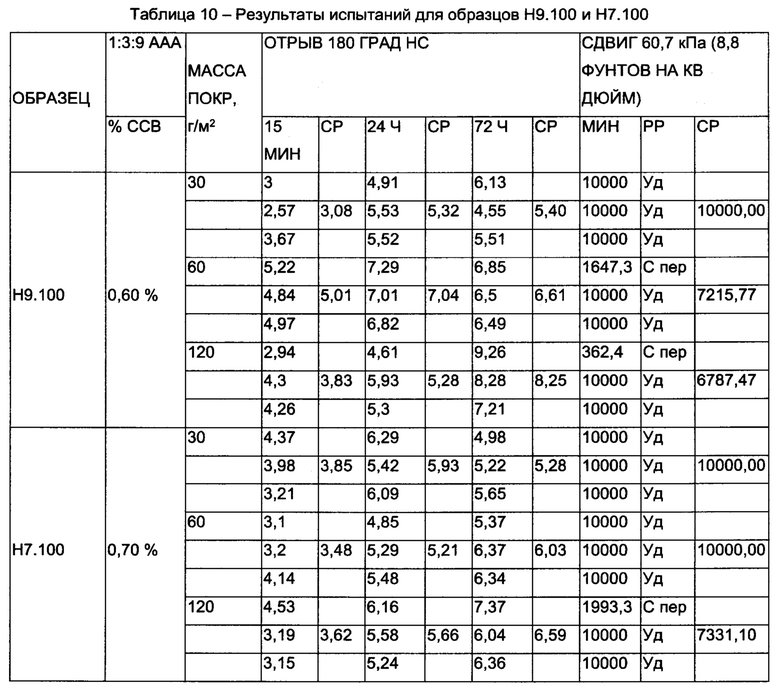

[00111] Определяли характеристики двух образцов с высокой Тс, Н9.100 и Н7.100, при исследовании массы покрытия. Все образцы наносили непосредственно на алюминиевую фольгу слоем с указанной массой покрытия, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 10.

Пример 14

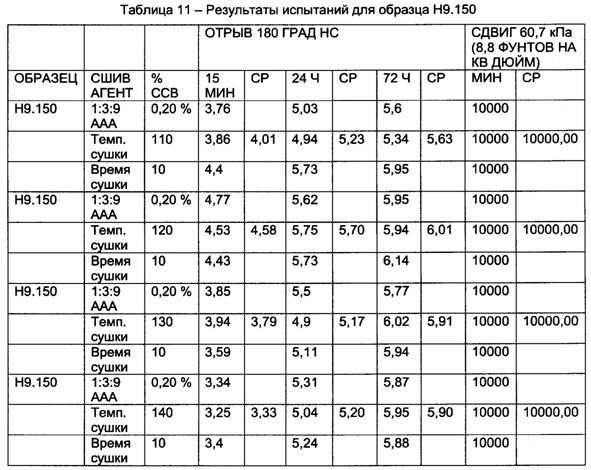

[00112] Образцы с высокой Тс образца Н9.150, подвергали испытанию на сушку. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем при указанной температуре в течение 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Результаты приведены ниже в Таблице 11.

Пример 15

[00113] Образцы полимеров с низкой Тс, например L4.100 и L6.100, подвергали испытанию на быстрое прилипание. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60 г/м2 ± 3, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 12А и 12В.

(1 дюйм равен 2,54 см)

[00114] В Таблице 12В, термин «Адг» обозначает потерю адгезии.

Пример 16

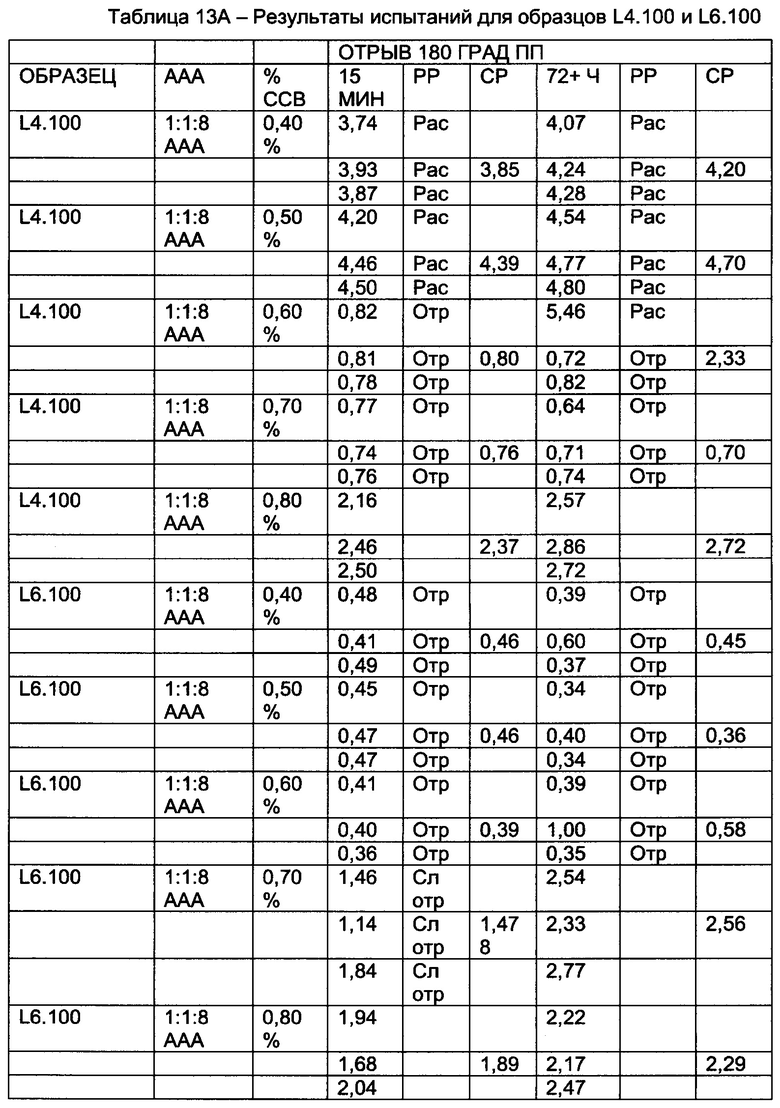

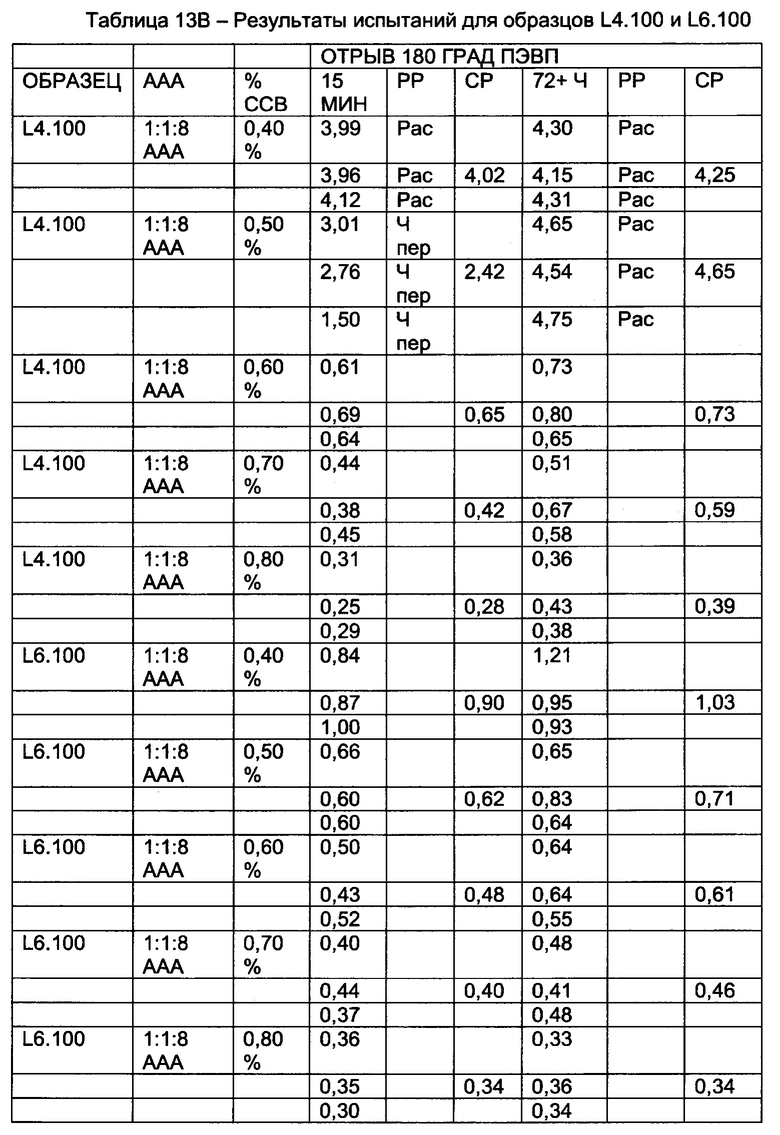

[00115] Оценивали характеристики образцов с низкой Тс, т.е. L4.100 и L6.100. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60 г/м2 ± 3, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на 10 минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 13А и 13В.

Пример 17

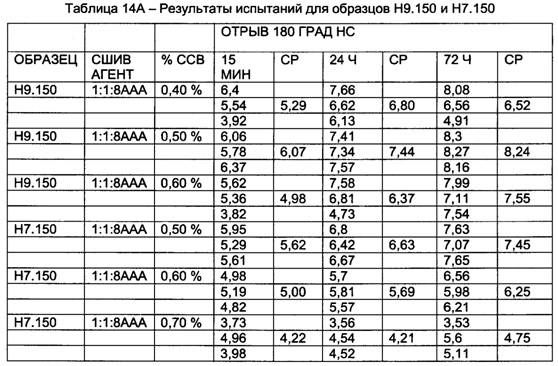

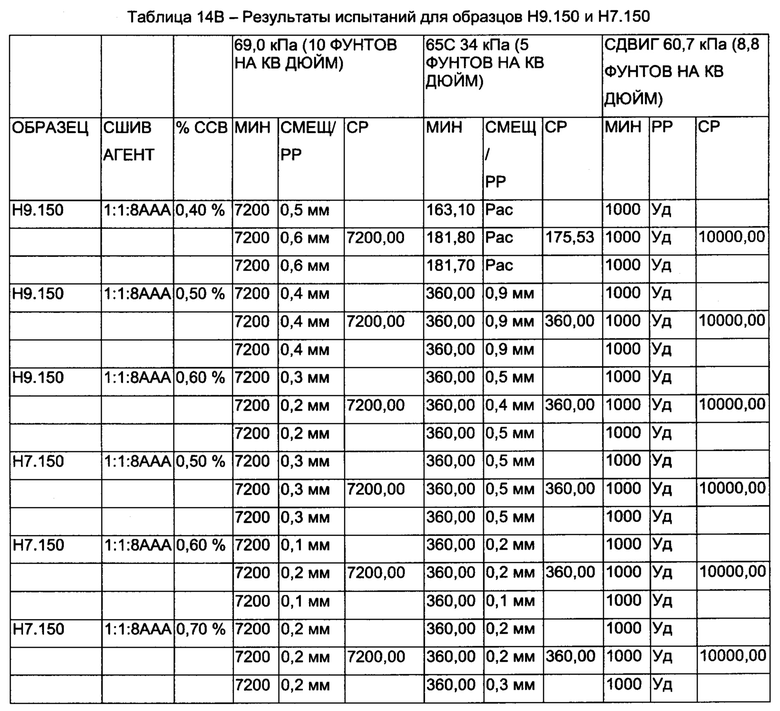

[00116] Образцы полимеров с высокими Тс Н9.150 и Н7.150, подвергали испытаниям согласно стандартам компании Underwriters Laboratories Inc., США (здесь и далее - UL). Все образцы наносили непосредственно на фольгу слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 14А и 14В.

Пример 18

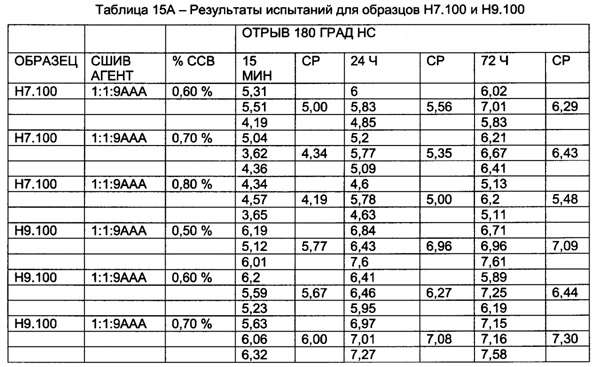

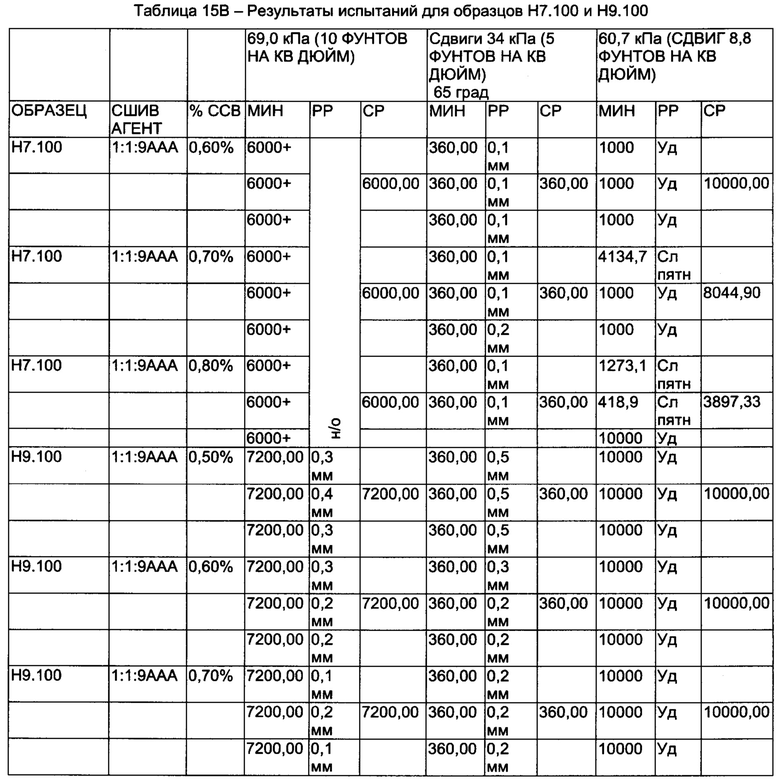

[00117] Образцы полимеров с высокими Тс, т.е. Н7.100 и Н9.100, подвергали испытаниям согласно UL. Все образцы наносили непосредственно на фольгу слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 15А и 15В.

[00118] В Таблице 15В и других таблицах термин «Сл пятн» относится к слабым пятнам.

Пример 19

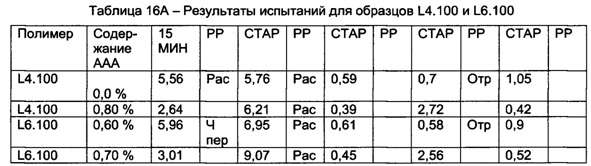

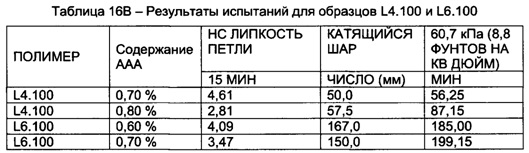

[00119] Образцы полимеров с низкой Тс L4.100 и L6.100 подвергали различным сравнительным испытаниям. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 16А и 16В.

Пример 20

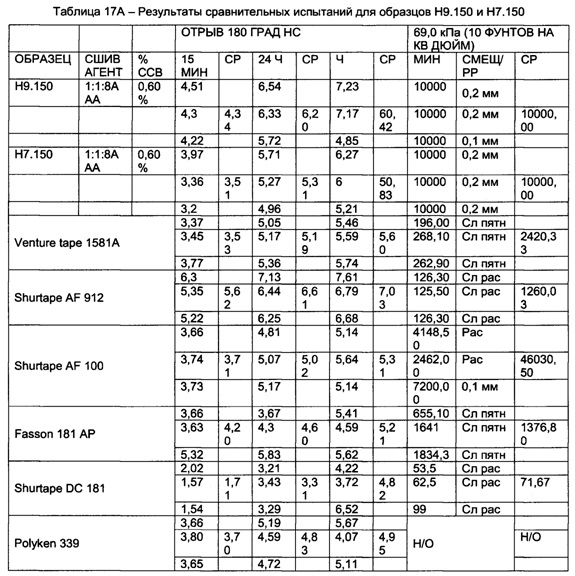

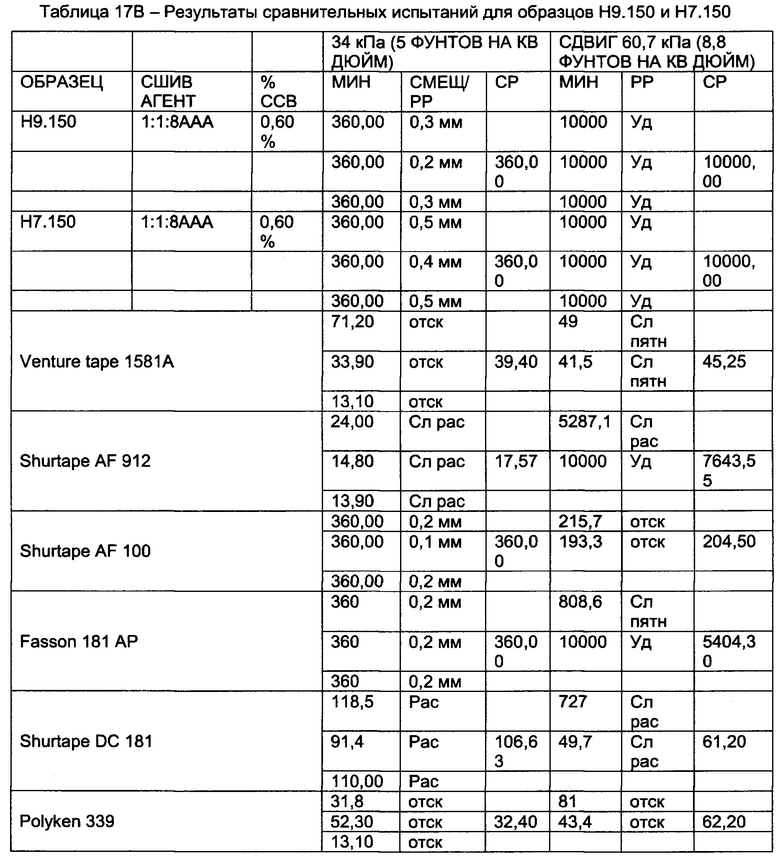

[00120] Образцы полимеров с высокими Тс Н9.150 и Н7.150 подвергали различным сравнительным испытаниям. Все образцы наносили непосредственно на фольгу слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблицах 17А и 17В.

[00121] В Таблице 17В и других таблицах, термин «отск» относится к быстрой потере адгезии.

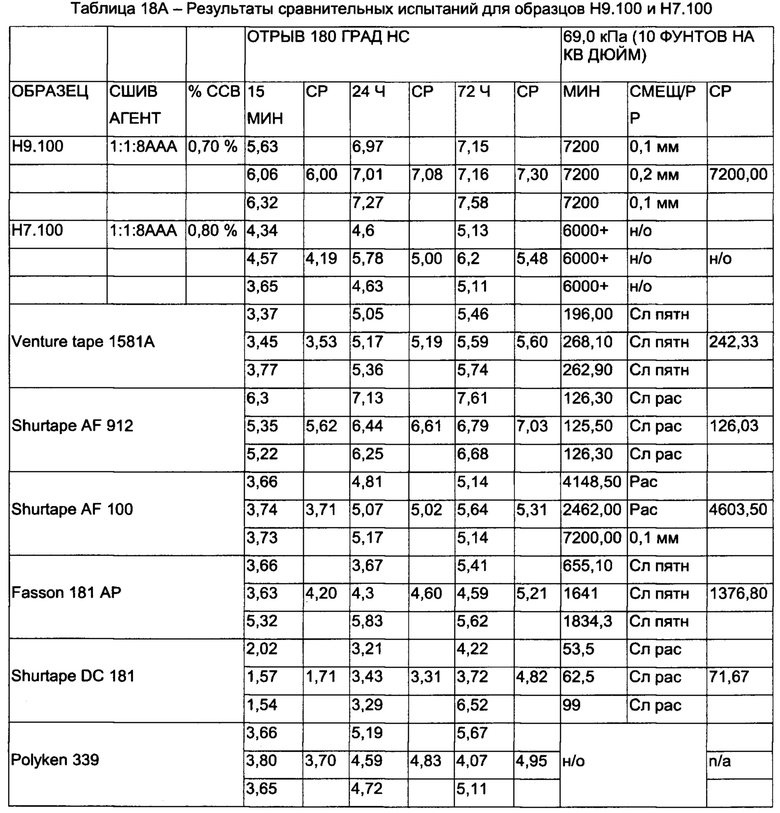

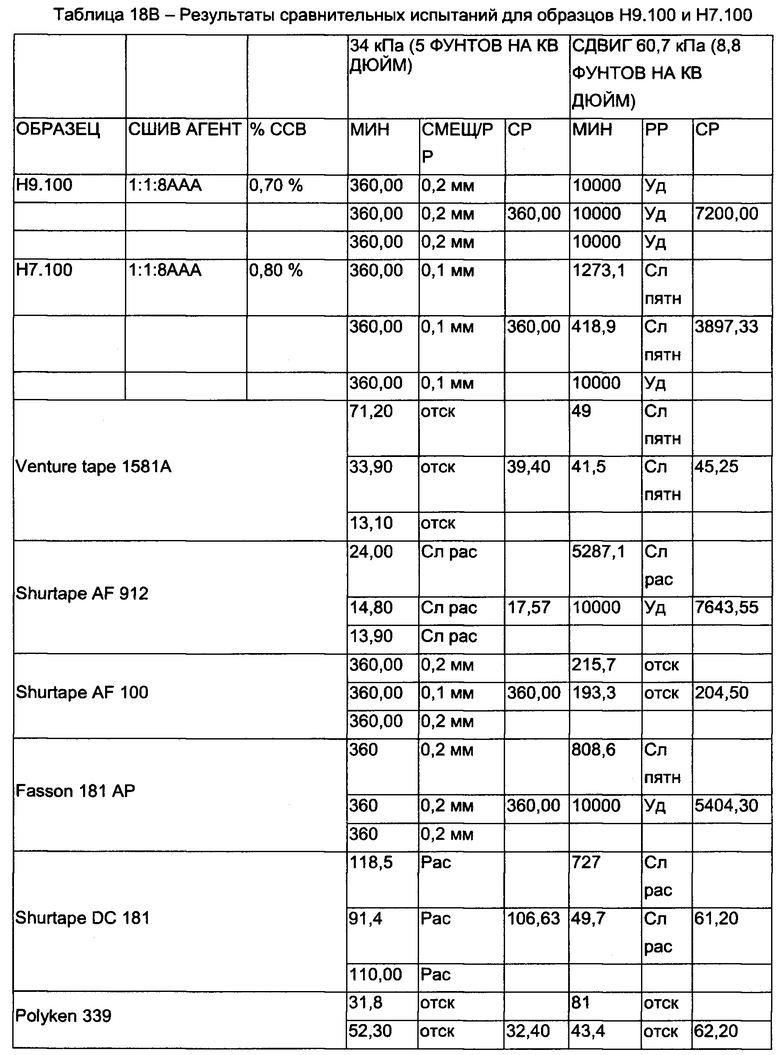

Пример 21

[00122] Образцы полимеров с высокими Тс Н9.100 и Н7.100, подвергали дополнительным сравнительным испытаниям. Все образцы наносили непосредственно на фольгу слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов сравнительных испытаний приведены ниже в Таблицах 18А и 18В

Пример 22

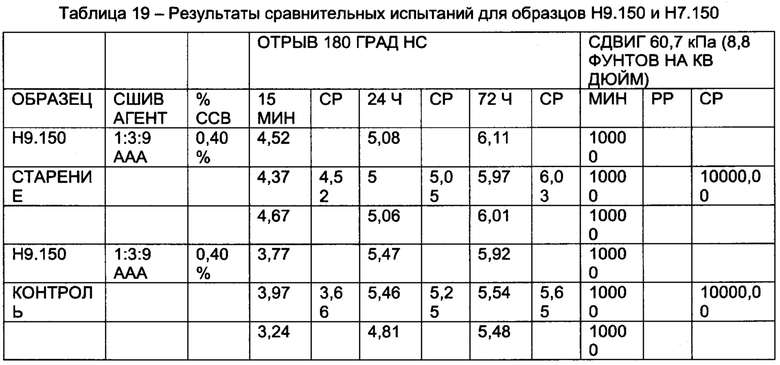

[00123] Образцы полимеров с высокими Тс, т.е. Н9.150, подвергали ускоренному термическому старению. Конкретнее, образцы подвергали одной (1) неделе воздействия 65°С. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали в течение 24 часов в камере с контролируемым климатом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблице 19.

[00124] «Контроль» в таблице 19 представляет собой образец Н9.150, который не подвергали термическому старению.

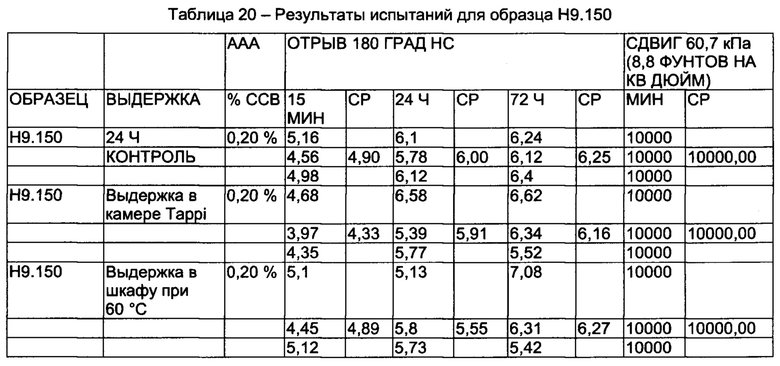

Пример 23

[00125] Дополнительные образцы полимеров с высокими Тс, т.е. Н9.150, подвергали ускоренному термическому старению. Все образцы наносили непосредственно на майлар толщиной 2 мил слоем 60±5 г/м2, высушивали на воздухе в течение 5 минут, а затем помещали в камеру с принудительной подачей воздуха при 120°С на указанное количество минут. Все образцы выдерживали соответствующим образом. Сводные значения образцов и результатов испытания характеристик приведены ниже в Таблице 20.