Перекрестные ссылки на родственные заявки

Настоящая заявка претендует на положительный эффект предварительной патентной заявки US No. 61/346056, поданной 19 мая 2010 г., содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к упорядоченным полимерам и, в частности, к упорядоченным акриловым полимерам, содержащим определенные концентрации одной или более реакционноспособных функциональных групп в выбранных участках полимера. Изобретение также относится к клеевым (клеящим) композициям, содержащим упорядоченные полимеры. Изобретение дополнительно относится к способам получения упорядоченных полимеров и клеящих веществ.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В данной области техники известно, что наличие некоторых полимерных структур придает получаемому полимеру особые характеристики. Например, наличие длинноцепочечного ветвления может улучшать некоторые характеристики полимера, такие как пригодность к обработке и стабильность расплава. Присутствие в полимере длинноцепочечного ветвления обычно определяют как наличие полимерных фрагментов, длина которых превышает длину любых остатков олефиновых сомономеров, присоединенных к главной, основной цепи полимера. Применение методик предшествующего уровня техники позволяет создавать в полимере длинноцепочечное ветвление посредством включения макромера, содержащего терминальные винильные группы (как добавляемые, так и образуемые in situ во время полимеризации), как при действии собственно катализатора полимеризации, так и при использовании сшивающего агента. Обычными недостатками таких способов являются неполное включение макромера, содержащего терминальные винильные группы, или сшивающего фрагмента в полимер, и/или невозможность регулирования степени длинноцепочечного ветвления в заданных технологических условиях.

В данной области техники также известно, что селективное включение соответствующих фрагментов в терминальные участки полимера может приводить к образованию полимеров, обладающих особыми физическими свойствами, или позволяет применять такие полимеры в особых целях. Синтез таких полимеров и соответствующие методики являются объектами серьезных исследований. Соответственно, объектом исследования также является регулирование структуры полимера.

Хорошо известно, что могут быть получены акриловые полимеры, имеющие множество различных форм, такие как блок-сополимеры, полимеры с неупорядоченной структурой и телехелатные полимеры (полимеры с концевыми функциональными группами). Акриловые полимеры имеют множество областей применения, например их используют как клеящие вещества, и, следовательно, они вызывают большой интерес как у разработчиков, так и у производителей. Также известны методики введения функциональных групп в концевые участки цепочек акриловых полимеров с целью увеличения их молекулярной массы. Модификация молекулярной массы и других характеристик акриловых полимеров позволяет регулировать свойства клеевых композиций, в которые добавляют такие полимеры. Несмотря на то, что свойства этих полимеров во многих случаях удовлетворительны, все еще имеется настоятельная необходимость в получении полимеров с особой структурой, которые могут быть добавлены в клеевые композиции с целью получения требуемых свойств готового клеящего вещества, получаемого из полимера.

Насколько известно, имеющиеся в настоящее время методики не позволяют точно размещать мономеры, содержащие функциональные группы, в определенных участках полимера. Кроме того, известные в настоящее время методики не позволяют получать полимеры, содержащие определенные концентрации или плотности загрузки функциональных групп в выбранных участках полимеров, и, в частности, не позволяют получать полимеры сточными относительными массовыми концентрациями функциональных групп в разных участках полимера. Соответственно, имеется необходимость в создании таких способов и получении полимеров с упорядоченными структурами, синтезируемых с помощью таких способов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Сложности и проблемы, связанные предпринятыми ранее попытками получения в полимерах определенного расположения функциональных групп при определенных плотностях функциональных групп, могут быть решены посредством реализации настоящего изобретения, которое относится к полимерам, имеющим упорядоченную структуру, клеящим веществам, получаемыми на основе таких упорядоченных полимеров, и соответствующим способам получения клеящих веществ.

Один из аспектов настоящего изобретения относится к упорядоченному полимеру, включающему по меньшей мере два разных блока и по меньшей мере одну реакционноспособную функциональную группу, распределенную между по меньшей мере двумя блоками в отношении распределения, составляющем от 2:1 до 90:1. В одном из предпочтительных примеров осуществления по меньшей мере два разных блока включают первый блок, выбранный из группы, состоящей из акрилатных мономеров, метакрилатных мономеров и их комбинаций; и второй блок, включающий полимеризуемый (т.е. способный к полимеризации) акрилатный сомономер. Первый и второй блоки включают по меньшей мере одну реакционноспособную функциональную группу, выбранную из группы, состоящей из акрилонитрильных групп, акриламидных групп, метакриламидных групп, групп сложных виниловых эфиров, групп простых виниловых эфиров, виниламидных групп, винилкетонных групп, стирольных групп, галогенсодержащих групп, ионных групп, кислотосодержащих групп, содержащих основание групп, олефиновых групп, силановых групп, эпоксидных групп, гидроксильных групп, ангидридных групп, силильных групп, карбоксильных групп, карбонильных групп, карбонатных сложноэфирных групп, изоцианатных групп, аминогрупп, амидогрупп, имидогрупп, меркаптогрупп, ацетоацетильных групп и их комбинаций.

Другой аспект настоящего изобретения относится к клеевой (содержащей клеящее вещество) композиции, содержащей упорядоченный полимер, включающий по меньшей мере два разных блока и по меньшей мере одну реакционноспособную функциональную группу, распределенную между по меньшей мере двумя блоками в отношении распределения, составляющем от 2:1 до 90:1. В одном из предпочтительных примеров осуществления по меньшей мере два разных блока включают первый блок, выбранный из группы, состоящей из акрилатных мономеров, метакрилатных мономеров и их комбинаций; и второй блок, включающий полимеризуемый акрилатный сомономер. Первый и второй блоки включают по меньшей мере одну реакционноспособную функциональную группу, выбранную из группы, состоящей из акрилонитрильных групп, акриламидных групп, метакриламидных групп, групп сложных виниловых эфиров, групп простых виниловых эфиров, виниламидных групп, винилкетонных групп, стирольных групп, галогенсодержащих групп, ионных групп, кислотосодержащих групп, содержащих основание групп, олефиновых групп, силановых групп, эпоксидных групп, гидроксильных групп, ангидридных групп, силильных групп, карбоксильных групп, карбонильных групп, карбонатных сложноэфирных групп, изоцианатных групп, аминогрупп, амидогрупп, имидогрупп, меркаптогрупп, ацетоацетильных групп и их комбинаций.

Другой аспект настоящего изобретения относится к способу получения клеевой композиции. Способ включает получение упорядоченного полимера способом живой полимеризации (полимеризации по механизму живых цепей), причем упорядоченный полимер включает по меньшей мере два разных блока и по меньшей мере одну реакционноспособную функциональную группу, распределенную между по меньшей мере двумя блоками в отношении распределения, составляющем от 2:1 до 90:1. Способ также включает образование поперечных связей в упорядоченном полимере посредством смешивания упорядоченного полимера с эффективным количеством одного или более сшивающих агентов (агентов, образующих поперечные связи). Способ также включает сушку сшитого упорядоченного полимера.

Очевидно, что изобретение имеет множество различных примеров осуществления, и отдельные аспекты отдельных деталей примеров осуществления могут быть изменены в пределах объема настоящего изобретения. Соответственно, предлагаемое описание приведено для иллюстрации и не ограничивает объем настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

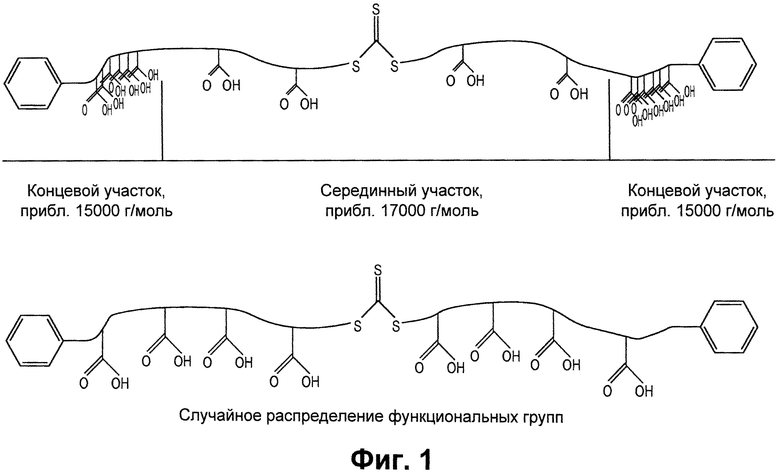

На Фиг.1 схематически представлен один из предпочтительных полимеров, который содержит реакционноспособную функциональную группу, селективно расположенную в определенных участках полимера согласно настоящему изобретению. На Фиг.1 также представлен соответствующий полимер и реакционноспособные функциональные группы, получаемые согласно традиционным методикам неупорядоченной полимеризации.

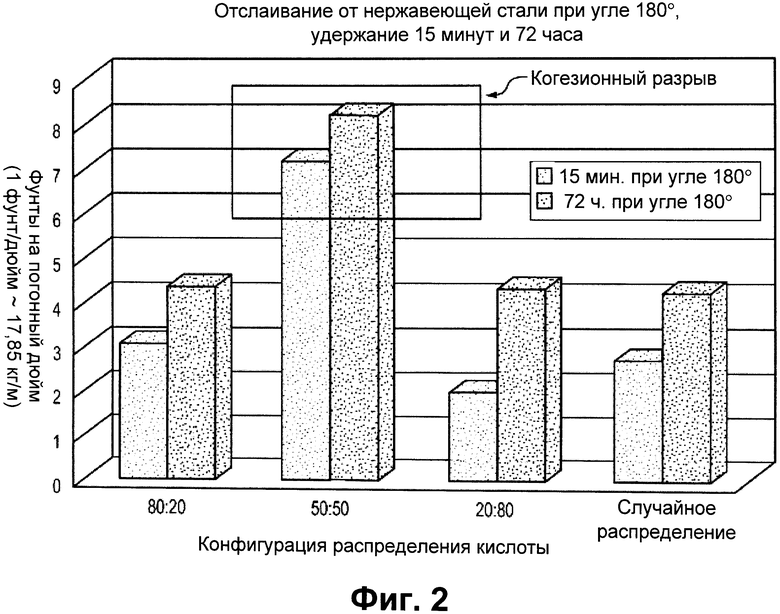

На Фиг.2 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

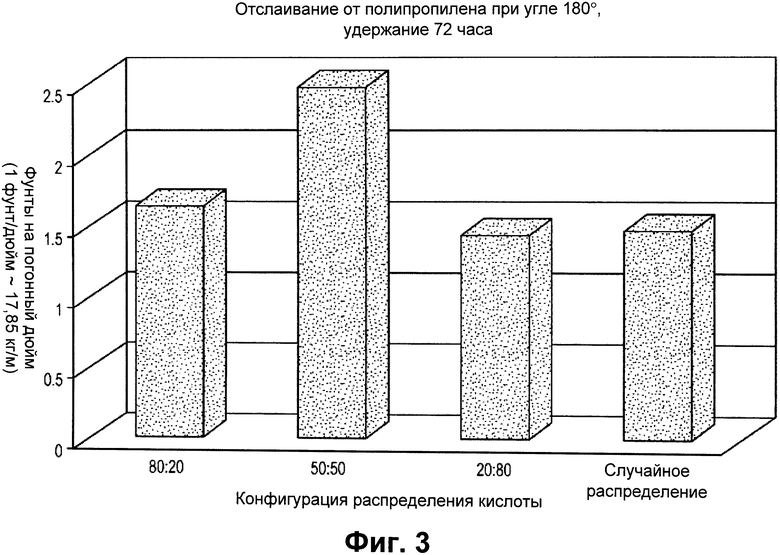

На Фиг.3 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

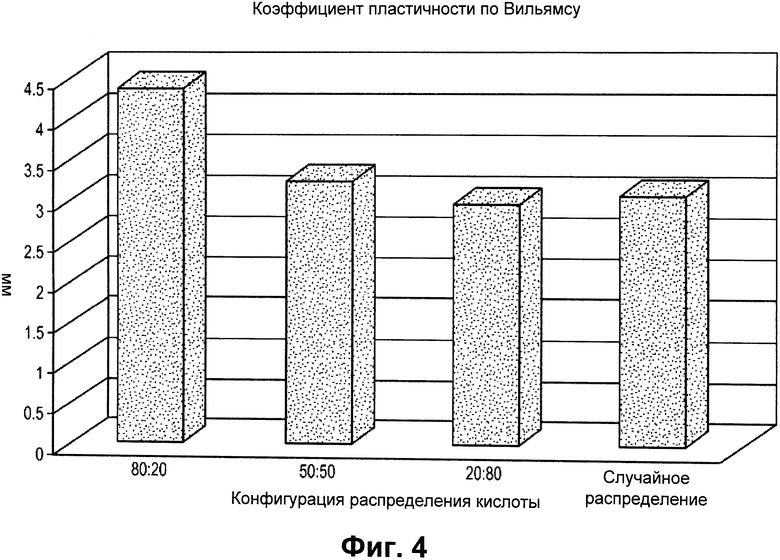

На Фиг.4 представлена зависимость значений коэффициента пластичности по Вильямсу (определяемого способом Вильямса) для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

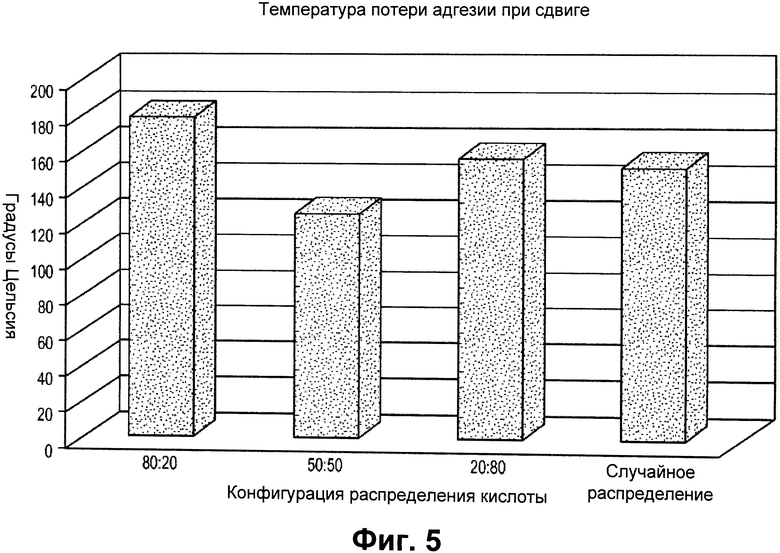

На Фиг.5 представлена зависимость температуры потери адгезии при сдвиге для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

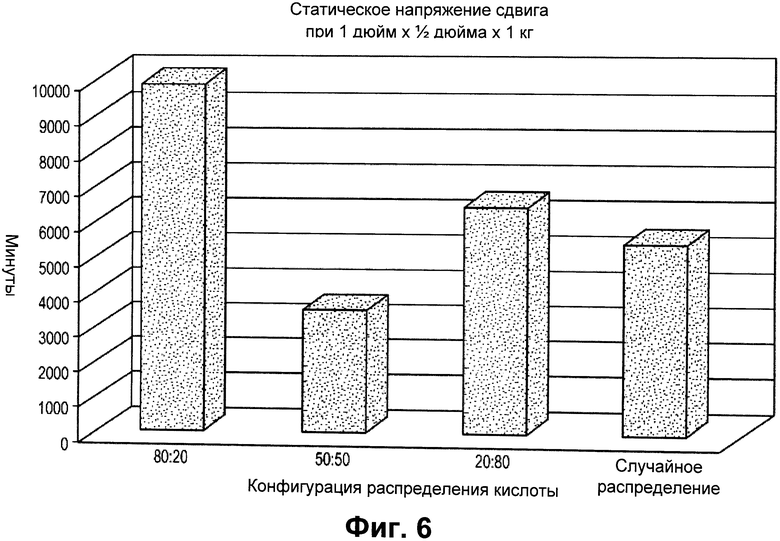

На Фиг.6 представлена зависимость результатов измерения статического напряжения сдвига для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

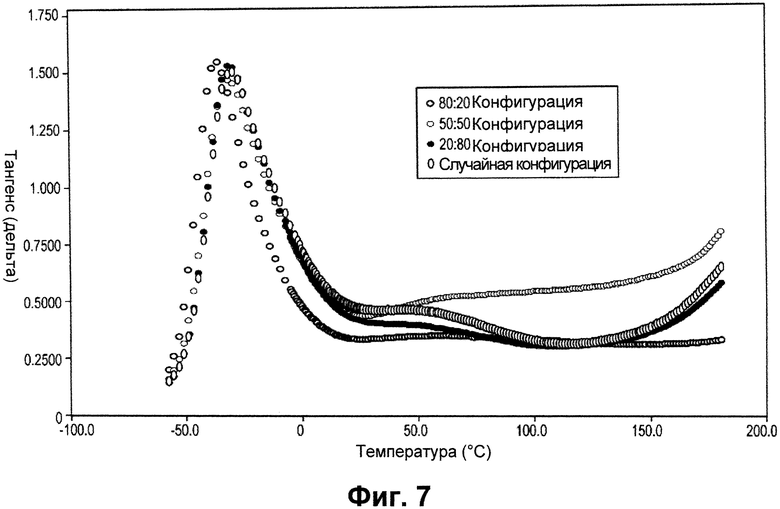

На Фиг.7 представлена зависимость тангенса (дельта) от температуры для разных образцов и контрольного клеящего вещества, имеющих одинаковую плотность поперечных связей, но разную конфигурацию размещения реакционноспособной функциональной группы.

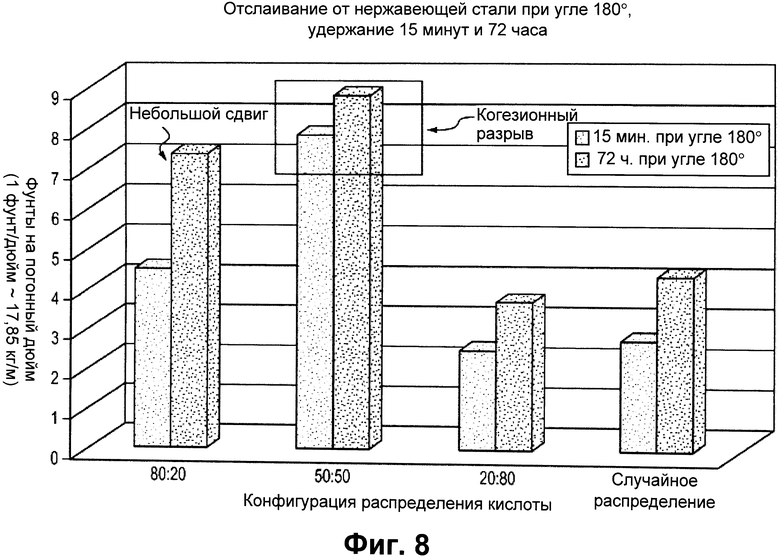

На Фиг.8 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих одинаковый коэффициент пластичности по Вильямсу (КПВ), но разную конфигурацию размещения реакционноспособной функциональной группы.

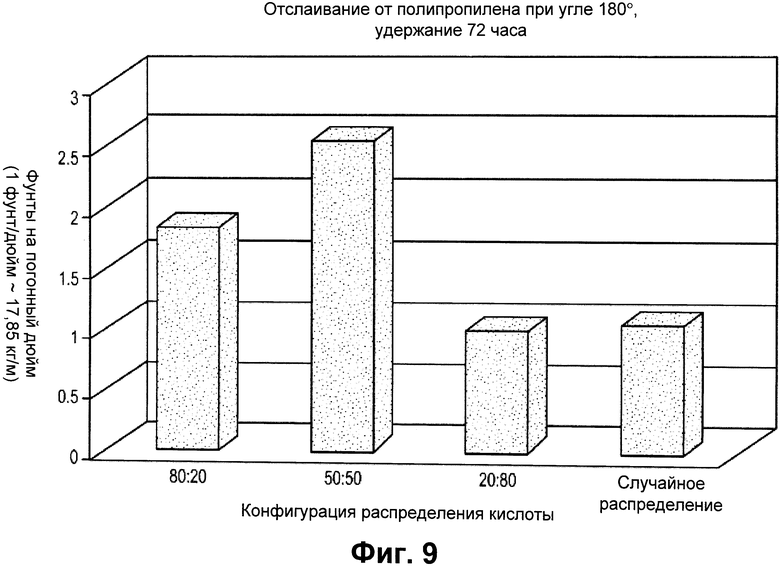

На Фиг.9 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих одинаковый КПВ, но разную конфигурацию размещения реакционноспособной функциональной группы.

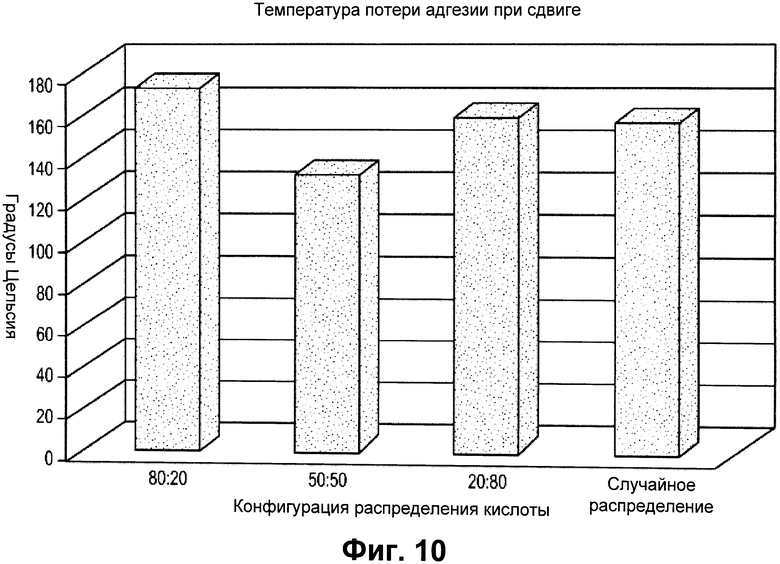

На Фиг.10 представлена зависимость температур потери адгезии при сдвиге для разных образцов и контрольного клеящего вещества, имеющих одинаковый КПВ, но разную конфигурацию размещения реакционноспособной функциональной группы.

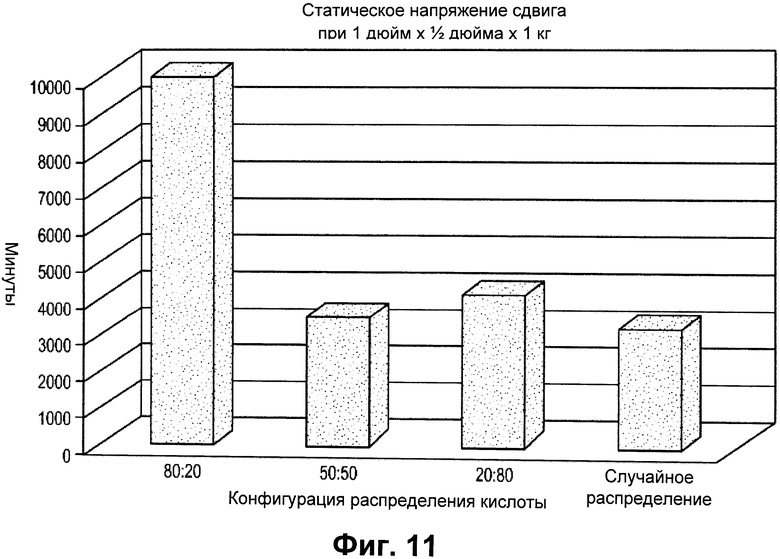

На Фиг.11 представлена зависимость результатов измерения статического напряжения сдвига для разных образцов и контрольного клеящего вещества, имеющих одинаковый КПВ, но разную конфигурацию размещения реакционноспособной функциональной группы.

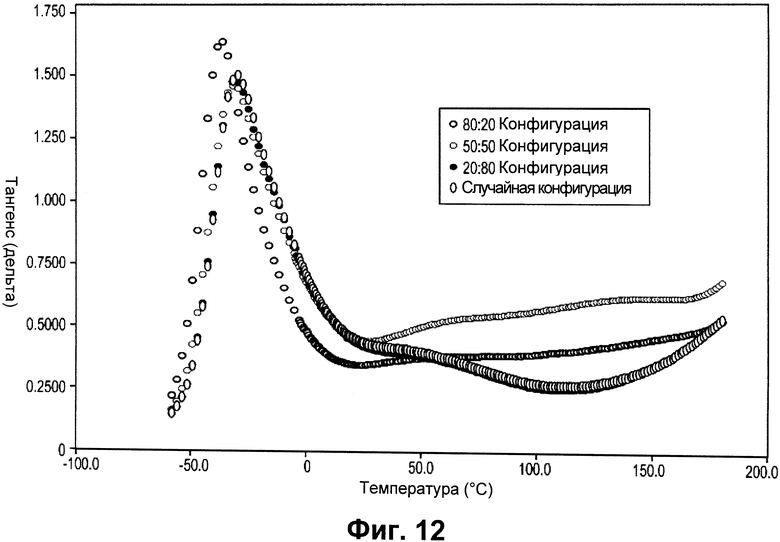

На Фиг.12 представлена зависимость тангенса (дельта) от температуры для разных образцов и контрольного клеящего вещества, имеющих одинаковый КПВ, но разную конфигурацию размещения реакционноспособной функциональной группы.

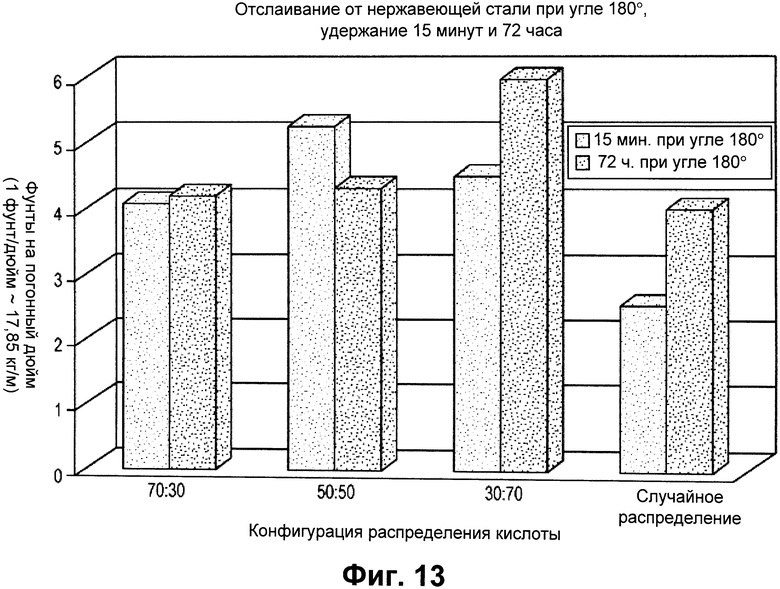

На Фиг.13 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих различные конфигурации размещения реакционноспособной функциональной группы.

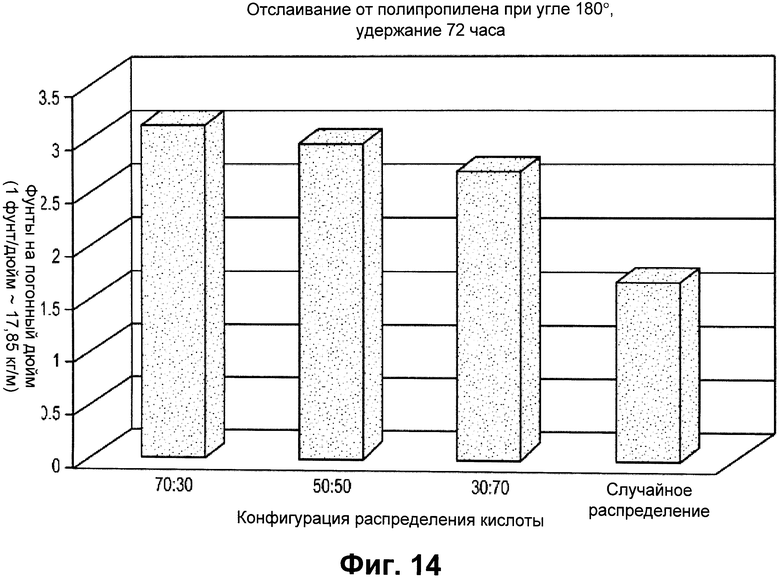

На Фиг.14 представлена зависимость результатов испытаний на отслаивание при угле 180° для разных образцов и контрольного клеящего вещества, имеющих различные конфигурации размещения реакционноспособной функциональной группы.

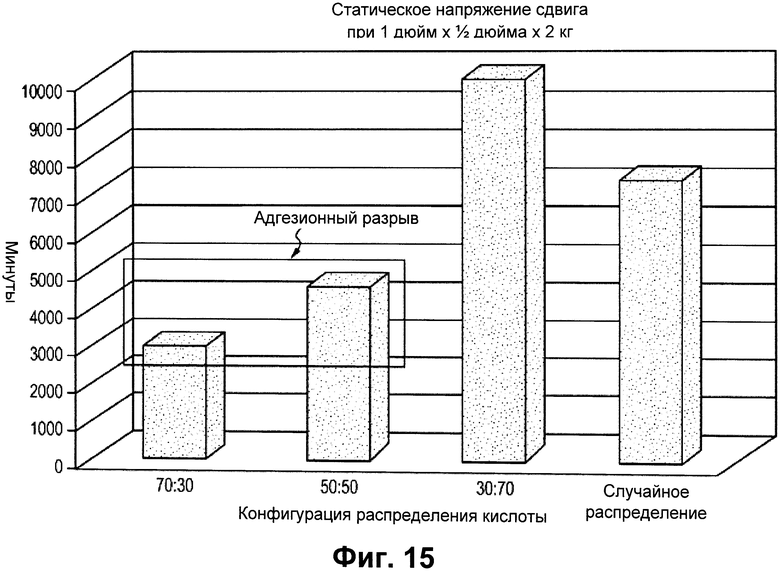

На Фиг.15 представлена зависимость результатов измерения статического напряжения сдвига для разных образцов и контрольного клеящего вещества, имеющих различные конфигурации размещения реакционноспособной функциональной группы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет получать новый класс упорядоченных полимеров, которые могут иметь разнообразное применение, в частности, в качестве составляющей части или добавки к чувствительным к давлению клеям. Было обнаружено, что включение упорядоченных полимеров в клеевую композицию значительно улучшает свойства получаемого клеящего вещества. Согласно настоящему изобретению, селективное включение одной или более реакционноспособных функциональных групп в требуемых концентрациях или пропорциях в выбранные участки молекулы полимера, например включение более высокой концентрации функциональной группы в концевые участки полимера по сравнению с их концентрацией во внутренних участках полимера, позволяет получать полимер, добавление которого в чувствительные к давлению клеящие вещества может улучшать баланс между их когезионными и адгезионными свойствами. Ниже приведен конкретный пример. Так, может быть получен акриловый полимер, имеющий очень высокую величину прочности на отслаивание в сочетании с высоким значением статического напряжения сдвига и высоким значением напряжения сдвига при повышенной температуре. Селективное регулирование концентрации и расположения функциональных групп внутри полимера позволяет повышать молекулярную массу посредством образования поперечных связей, при котором не происходит ухудшения целевых клеящих свойств вещества. Соответственно, рассматриваемые в настоящем описании упорядоченные полимеры могут иметь более низкую молекулярную массу по сравнению с полимерами, полученными с помощью традиционной свободнорадикальной полимеризации, что позволяет добавлять относительно высокие количества твердых веществ в растворители в процессе получения и использования упорядоченных полимеров, и возможно даже применение составов, имеющих 100% содержание твердых веществ, как, например, в термоплавких клеях.

В частности, настоящее изобретение относится к упорядоченным полимерам, содержащим одну или более реакционноспособные функциональные группы, включенные в выбранные блоки или участки полимера и имеющие в этих участках заданные концентрации. Предпочтительно полимеры представляют собой акриловые полимеры. Реакционноспособные функциональные группы могут быть введены в полимеры в составе одного или более полимеризуемых мономеров, рассмотренных в настоящем описании. Так, рассматриваемый в настоящем описании полимеризуемый мономер и/или сомономер может составлять одну или более реакционноспособную функциональную группу. Кроме того, настоящее изобретение относится к клеящим веществам, в составе которых имеются упорядоченные полимеры. Настоящее изобретение также относится к способам получения упорядоченных полимеров и клеящих веществ. Способы получения полимеров основаны на одной или более методиках контролируемой радикальной полимеризации. Эти аспекты более подробно описаны ниже.

Упорядоченные полимеры

В общем, упорядоченные полимеры включают по меньшей мере два блока или участка, отличающихся друг от друга и расположенных в любом месте по длине основной цепи или цепочки полимера или в другом участке полимера. Так, рассматриваемый в настоящем описании упорядоченный полимер может содержать один или более блок A, один или более блок B и один или более блок С в любом участке полимера. Предпочтительные полимеры могут включать блоки или участки других типов, например блоки D, блоки E, … и т.д. В предпочтительном аспекте определенные количества реакционноспособных функциональных групп содержатся в по меньшей мере двух блоках, для удобства называемых блоками A и B. В более предпочтительном аспекте количества реакционноспособных функциональных групп в блоках A и B регулируют таким образом, что общее количество реакционноспособной функциональной группы распределено между двумя блоками, например блоками A и B, в определенном диапазоне массовых отношений. В общем случае это отношение, называемое в настоящем описании “отношением распределения”, определяется как отношение процентной массовой доли реакционноспособной функциональной группы, находящейся в блоке A, к процентной массовой доле реакционноспособной функциональной группы, находящейся в блоке B. В общем случае подходящий диапазон отношений, т.е. отношений распределения, для упорядоченных полимеров, рассматриваемых в настоящем описании, составляет от приблизительно 1,1:1 до приблизительно 10000:1. Предпочтительно, отношения распределения в упорядоченных полимерах составляют от 1,1:1 до 1000:1, более предпочтительно от 1,1:1 до 100:1 и наиболее предпочтительно от 6:1 до 80:1. Тем не менее, следует понимать, что настоящее изобретение включает полимеры, содержащие одну или более реакционноспособные функциональные группы, распределенные между полимерными блоками в отношениях распределения, значения которых находятся вне указанных диапазонов. Например, изобретение включает полимеры, рассматриваемые в настоящем описании, в которых, тем не менее, отношения распределения превышают 10000:1, например составляют приблизительно 50000:1, приблизительно 75000:1 и приблизительно 100000:1.

Упорядоченные полимеры предпочтительно получают из (i) акрилатных и/или метакрилатных мономеров и (ii) полимеризуемых акрилатных сомономеров, содержащих одну или более реакционноспособную функциональную группу. Используемый в настоящем описании термин “мономер” или “сомономер” означает молекулы, исходные единицы или химические вещества, способные связываться друг с другом с образованием полимера. Этот термин также включает повторяющееся звено полимера. Как было упомянуто, в общем случае в настоящем описании эти мономеры или сомономеры называются блоками или участками, например “A”, “В” и/или “C”. Акрилатные мономеры включают содержащие от 1 до приблизительно 20 атомов углерода алкилакрилаты, арилакрилаты или циклические акрилаты, например метилакрилат, этилакрилат, фенилакрилат, бутилакрилат, 2-этилгексилакрилат, изоборнилакрилат, и функциональные производные таких акрилатов, например 2-гидроксиэтилакрилат, 2-хлорэтилакрилат и подобные им соединения. Эти соединения обычно содержат от приблизительно 3 до приблизительно 20 атомов углерода, и в одном из примеров осуществления содержат от приблизительно 3 до приблизительно 8 атомов углерода. Метакрилатные мономеры включают содержащие от 1 до приблизительно 20 атомов углерода алкилметакрилаты, арилметакрилаты или циклические метакрилаты, например метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, фенилметакрилат, изоборнилметакрилат, и функциональные производные таких метакрилатов, например 2-гидроксиэтилметакрилат, 2-хлорэтилметакрилат и подобные им соединения. Эти соединения обычно содержат от приблизительно 4 до приблизительно 20 атомов углерода, и в одном из примеров осуществления содержат от приблизительно 4 до приблизительно 8 атомов углерода. Также могут быть применены комбинации акрилатов и метакрилатов.

Несмотря на то, что упорядоченные полимеры предпочтительно включают (i) акрилатные и/или метакрилатные мономеры и (ii) полимеризуемые акрилатные сомономеры, т.е. блоки A и B, настоящее изобретение включает применение дополнительных и/или других мономеров в составе блоков полимера. Для получения блоков A, B, C, D, E и т.д. упорядоченных полимеров, рассматриваемых в настоящем описании, могут быть использованы практически любые мономеры или комбинации мономеров, полимеризуемых в соответствии со свободнорадикальным механизмом полимеризации. Соответственно, следует понимать, что изобретение никоим образом не ограничено упорядоченными полимерами, включающими акрилатные и/или метакрилатные блоки.

В приведенной ниже Таблице 1 приведены неограничивающие примеры процентных массовых содержаний реакционноспособной функциональной группы в блоках A и B упорядоченного полимера, рассматриваемого в настоящем описании, а также приведены соответствующие массовые отношения этой реакционноспособной функциональной группы, распределенной между блоками A и B. Следует понимать, что изобретение никоим образом не ограничено определенными значениями процентных массовых содержаний или определенными значениями массовых отношений, указанных в Таблице 1. Напротив, Таблица 1 приведена для иллюстрации отношений распределения, рассматриваемых в настоящем описании, т.е. массовых соотношений реакционноспособной функциональной группы в блоках A и B полимера. Например, в первой строке Таблицы 1 приведены сведения об упорядоченном полимере, содержащем по меньшей мере два разных блока, например блоки A и B, и имеющем в каждом блоке реакционноспособную функциональную группу. Процентная массовая концентрация реакционноспособной функциональной группы в блоке A составляет 28,38% от массы всего блока A. Процентная массовая концентрация реакционноспособной функциональной группы в блоке В составляет 0,46% от массы всего блока B. Таким образом, отношение распределения определенной реакционноспособной функциональной группы внутри полимера составляет 62:1. Селективное расположение блоков A и B внутри полимера позволяет получать полимеры, содержащие требуемые концентрации конкретных реакционноспособных функциональных групп в одном или более выбранных участках полимера.

В качестве реакционноспособных функциональных групп полимеризуемые мономеры и сомономеры могут включать акрилонитрильные группы, акриламидные группы, метакриламидные группы, группы сложных виниловых эфиров, группы простых виниловых эфиров, виниламидные группы, винилкетонные группы, стирольные группы, галогенсодержащие группы, ионные группы, кислотосодержащие группы, группы, содержащие основания, олефиновые группы, силановые группы, эпоксидные группы, гидроксильные группы, ангидридные группы и смеси двух или более названных групп. Изобретение также включает применение силильных групп, карбоксильных групп, карбонильных групп, карбонатных сложноэфирных групп, изоцианатных групп, аминогрупп, амидогрупп, имидогрупп, меркаптогрупп и ацетоацетильных групп в любой комбинации и/или в комбинации с одной или более названных выше групп.

Акрилонитрильные группы могут включать акрилонитрил и алкилзамещенные акрилонитрилы. Алкильные группы обычно содержат от 1 до приблизительно 20 атомов углерода, в одном из примеров осуществления от 1 до приблизительно 10 атомов углерода, и в другом примере осуществления от 1 до приблизительно 5 атомов углерода. Примеры включают метакрилонитрил и этакрилонитрил.

Акриламидные группы могут включать акриламид и его производные, включающие N-замещенные алкильные и арильные производные. Такие производные включают N-метилакриламид, N,N-диметилакриламид, трет-октилакриламид, N-аминоэтилакрилат, N-аминоэтилметакрилат и подобные им группы.

Метакриламидные группы могут включать метакриламид и его производные, включающие N-замещенные алкильные и арильные производные.

Группы сложных виниловых эфиров могут включать винилацетат, винилпропионат, винилбутират, винилвалерат, винилверсатат (виниловый эфир кислоты “версатик”), винилизобутират и подобные им группы.

Группы простых виниловых эфиров могут включать простые виниловые эфиры, содержащие от 1 до приблизительно 8 атомов углерода, включающие этилвиниловый эфир, бутилвиниловый эфир, 2-этилгексилвиниловый эфир и подобные им группы.

Виниламидные группы могут включать виниламиды, содержащие от 1 до приблизительно 8 атомов углерода, включающие винилпирролидон и подобные ему группы.

Винилкетонные группы могут включать винилкетоны, содержащие от 1 до приблизительно 8 атомов углерода, включающие этилвинилкетон, бутилвинилкетон и подобные им группы.

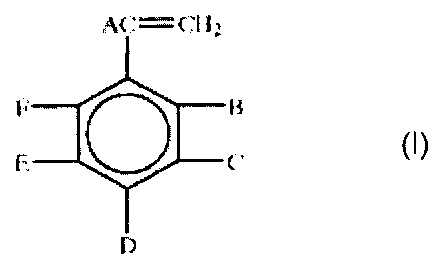

Стирольные группы могут включать стирол, инден и замещенные стиролы, представленные формулой (I):

в которой

каждый A, B, C, D, E и F независимо выбран из водорода, из содержащих от 1 до приблизительно 4 атомов углерода алкильных или алкоксигрупп (в частности, метильных или метоксигрупп), галогеногрупп (в частности, хлора), тиогруппы, цианогрупп, группы карбоновой кислоты или сложноэфирной группы, или фторированных алкильных групп, содержащих от 1 до приблизительно 4 атомов углерода. Примеры включают метилстирол (иногда называемый винилтолуолом), альфа-метилстирол, дивинилбензол, хлорстирол, хлорметилстирол и подобные им соединения.

Галогенсодержащие группы могут включать винилхлорид, винилбромид, винилфторид, винилиденхлорид, винилиденбромид, винилиденфторид, замещенные галогеном пропиленовые мономеры и подобные им группы, среди которых предпочтительными являются винилбромид и винилиденхлорид.

Ионные группы могут включать винилсульфонат натрия, стиролсульфонат натрия, металлилсульфонат натрия, акрилат натрия, метакрилат натрия и подобные им группы, среди которых предпочтительными являются винилсульфонат натрия, стиролсульфонат натрия и металлилсульфонат натрия.

Кислотосодержащие группы могут включать ненасыщенные карбоновые кислоты, содержащие от 3 до приблизительно 20 атомов углерода. Предпочтительные группы включают акриловую кислоту, метакриловую кислоту, винилсульфоновую кислоту, итаконовую кислоту, бета-карбоксилэтилакрилат, моно-2-акроилоксипропилсукцинат и подобные им соединения.

Группы, содержащие основание, могут включать винилпиридин и подобные ему соединения.

Олефиновые группы могут включать изопрен, бутадиен, содержащие от 2 до приблизительно 8 атомов углерода неразветвленные и разветвленные альфа-олефины, например этилен, пропилен, бутилен, изобутилен, диизобутилен, 4-метилпентен-1, 1-бутен, 1-гексен, 1-октен и подобные им соединения.

Силановые группы могут включать винилтриметоксисилан, винилтриэтоксисилан, винилтрипропоксисилан, винилметилдиметоксисилан, винилметилдиэтоксисилан, винилметилдипропоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан, γ-метакрилоксипропилтрипропоксисилан, γ-метакрилоксидиметоксисилан, γ-метакрилоксипропилметилдиметоксисилан, γ-метакрилоксипропилметилдиэтоксисилан, γ-метакрилоксипропилметилдипропоксисилан, γ-метакрилоксиметилдиметоксисилан, γ-метакрилоксиметилтриметоксисилан, γ-метакрилоксиметилтриэтоксисилан, (метакрилоксиметил)метилдиметоксисилан, (метакрилоксиметил)метилдиэтоксисилан, γ-метакрилоксипропилтриацетоксисилан, γ-акрилоксипропилтриметоксисилан, γ-акрилоксипропилтриэтоксисилан, γ-метакрилоксиметилдиэтоксисилан, γ-акрилоксипропилтрипропоксисилан, γ-акрилоксипропилметилдиметоксисилан, γ-акрилоксипропилметилдиэтоксисилан, γ-акрилоксипропилметилдипропоксисилан и подобные им соединения.

Эпоксидные группы могут включать, например, глицидилметакрилат и глицидалакрилат.

Гидроксильные группы могут включать, например, гидроксиэтилакрилат, гидроксиэтилметакрилат, гидроксиизопропилакрилат, гидроксиизопропилметакрилат, гидроксибутилакрилат, гидроксибутилметакрилат и подобные им соединения.

Ангидридные группы могут включать, например, малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид и подобные им соединения.

Неограничивающие примеры предпочтительных реакционноспособных функциональных групп, вводимых в полимеры согласно изобретению, включают акриловую кислоту, 2-метакрилоксиэтилфталевую кислоту (англ. 2-methacryloxyethylphthalic acid, сокращенно PAMA), и их комбинации, но не ограничиваются ими. Следует понимать, что вместо или вместе с любой из перечисленных реакционноспособных функциональных групп может быть использовано огромное множество других реакционноспособных функциональных групп.

Полимеры согласно предпочтительным примерам осуществления могут иметь определенное распределение реакционноспособных функциональных групп внутри полимера. Распределение реакционноспособной функциональной группы каждого типа, включенной в полимер, может быть выражено в виде массового отношения процентного массового содержания реакционноспособной функциональной группы в одном блоке или участке, т.е. блоке A, к процентному массовому содержанию этой реакционноспособной функциональной группы в другом блоке или участке, т.е. блоке B. Как указано выше, согласно настоящему изобретению это массовое отношение называется отношением распределения. Для многих областей применения изобретения предпочтительно включение большего количества реакционноспособных функциональных групп в блок полимера A по сравнению с количеством реакционноспособных функциональных групп, содержащихся в другом блоке, т.е. блоке B. Таким образом, стратегическое размещение внутри полимера определенных блоков, содержащих определенный массовый процент соответствующих реакционноспособных функциональных групп, позволяет получать определенные полимерные структуры, каждая из которых содержит требуемую концентрацию и расположение функциональных групп внутри полимера. Эта стратегия позволяет получать полимеры, содержащие определенные блоки, расположенные в определенных участках внутри полимера, а также получать полимер, содержащий определенные концентрации функциональных групп внутри определенных участков. Например, может потребоваться получение полимера, включающего определенную комбинацию блоков, например блоков A, B и C, и относительно высокую концентрацию функциональных групп во внутренней части полимера или в других участках полимера по сравнению с его остальными участками, например концевыми участками.

Настоящее изобретение применимо к различным полимерам, которые имеют огромное множество размеров и масс. Характерные полимеры, применяемые согласно изобретению, имеют молекулярную массу, составляющую от приблизительно 10000 до приблизительно 300000, предпочтительно от приблизительно 50000 до приблизительно 200000, и наиболее предпочтительно от приблизительно 100000 до приблизительно 150000. Тем не менее, следует понимать, что приведенные значения молекулярных масс никоим образом не ограничивают настоящее изобретение. Следует учитывать, что приведенные значения молекулярных масс полимеров представляют собой средние молекулярные массы и, если не указано обратное, представляют собой среднемассовые молекулярные массы.

Также следует учитывать, что полимеры согласно изобретению могут включать реакционноспособные функциональные группы двух или более различных типов. Таким образом, разные реакционноспособные функциональные группы могут быть включены в один или более концевой участок (участки) и/или в один или более внутренний участок рассматриваемого полимера (полимеров). Таким образом, полимер согласно настоящему изобретению может включать 1, 2, 3 или более разные реакционноспособные функциональные группы. При этом каждая из групп может быть распределена по длине полимера в определенном отношении, рассматриваемом в настоящем описании. Например, упорядоченный полимер может включать первую реакционноспособную функциональную группу, распределенную между блоками A и B в первом отношении распределения, и вторую реакционноспособную функциональную группу, распределенную между блоками A и B во втором отношении распределения, отличающемся от первого отношения распределения. Кроме того, согласно изобретению вторая реакционноспособная функциональная группа или третья реакционноспособная функциональная группа также может быть распределена между одним из блоков A и B и другим блоком, блоком C. В альтернативном варианте вторая или третья реакционноспособная функциональная группа может быть распределена между набором блоков, отличных от блоков A и B, например, между блоками C и D.

Предпочтительный полимер включает первый мономер, представляющий собой 2-этилгексилакрилат, и второй мономер, представляющий собой н-бутилакрилат. Очевидно, что они представляют собой повторяющиеся блоки в получаемом полимере. Несмотря на то, что эти блоки могут быть введены в полимер в различных отношениях друг к другу, в обсуждаемом полимере 2-этилгексилакрилат составляет приблизительно 51%, а н-бутилакрилат составляет приблизительно 45% полимера. В качестве реакционноспособной функциональной группы была выбрана акриловая кислота, которую вводили в полимер в отношении приблизительно 4%. Согласно настоящему изобретению, получаемый полимер имел определенную полимерную структуру, вполне отличимую от структур, получаемых при применении традиционных методик неупорядоченной полимеризации. В рассматриваемом полимере значения молекулярной массы участков терминальных блоков были ограничены значением, составляющим приблизительно 15000, а значения молекулярной массы блока серединной части или промежуточного участка получаемого полимера были ограничены значением, составляющим приблизительно 200000.

Применение методик согласно настоящему изобретению позволяет получать различные полимеры с определенным распределением групп акриловой кислоты или других реакционноспособных функциональных групп (группы) внутри полимера. Например, согласно одному из аспектов изобретения может быть получен сополимер 2-этилгексилакрилата и н-бутилакрилата, включающий в качестве реакционноспособной функциональной группы группу акриловой кислоты, распределенную внутри полимера в определенных пропорциях, например: (i) 80% акриловой кислоты находится в концевых (терминальных) блоках, а 20% акриловой кислоты находится внутри серединного блока полимера; (ii) 50% акриловой кислоты находится в концевых блоках, а 50% акриловой кислоты находится внутри серединного блока; и (iii) 20% акриловой кислоты находится в концевых блоках, а 80% акриловой кислоты находится внутри серединного блока. Напротив, при получении рассматриваемого сополимера с помощью традиционных методик неупорядоченной полимеризации, в общем случае можно получить лишь полимер, содержащий 10% акриловой кислоты в концевых блоках и 90% акриловой кислоты в серединном блоке. Получаемые полимеры более подробно описаны в приведенных ниже примерах.

На Фиг.1 представлен неограничивающий пример сополимера, рассматриваемого в настоящем описании, содержащего реакционноспособные функциональные группы акриловой кислоты, расположенные селективно в концевых блоках и серединном блоке полимера согласно изобретению. Для сравнения на Фиг.1 также представлен аналогичный сополимер, полученный с помощью традиционной методики неупорядоченной полимеризации. Группы акриловой кислоты распределены в получаемом полимере с относительной однородностью.

Другой предпочтительный полимер включает первый мономер, представляющий собой 2-этилгексилакрилат, и второй мономер, представляющий собой изоборнилакрилат. Эти блоки могут быть включены в полимер в разных соотношениях; тем не менее, неограничивающий предпочтительный пример полимера включает приблизительно 70% 2-этилгексилакрилата и приблизительно 20% изоборнилакрилата. В качестве реакционноспособной функциональной группы была выбрана 2-метакрилоксиэтилфталевая кислота (PAMA), содержание которой составляет 10%. Согласно изобретению, получаемый полимер имеет определенную полимерную структуру, отличную от структур, получаемых с помощью традиционных методик неупорядоченной полимеризации. В рассматриваемом полимере значения молекулярной массы участков концевых блоков были ограничены значением, составляющим приблизительно 20000, а значения молекулярной массы блока серединной части были ограничены значением, составляющим приблизительно 160000. При включении названных реакционноспособных функциональных групп молекулярная масса получаемого полимера составила приблизительно 200000.

Методики согласно настоящему изобретению позволяют получать различные полимеры с определенным распределением указанных реакционноспособных кислотных функциональных групп внутри полимера. Например, согласно одному из аспектов изобретения может быть получен сополимер 2-этилгексилакрилата и изоборнилакрилата, который включает в качестве реакционноспособной функциональной группы 2-метакрилоксиэтилфталевую кислоту, распределенную внутри полимера в определенных пропорциях, например: (i) 70% кислоты в концевых блоках, и 30% кислоты в серединном блоке; (ii) 50% кислоты находится в концевых блоках, и 50% кислоты в серединном блоке; и (iii) 30% кислоты находится в концевых блоках, и 70% находится в серединном блоке. Напротив, при получении рассматриваемого сополимера с помощью традиционных методик неупорядоченной полимеризации в общем случае можно получить лишь полимер, содержащий 10% упомянутой кислоты в концевых блоках и 90% в серединном блоке полимера. Предположительно, такие варианты рассматриваемых полимеров, т.е. сополимеров 2-этилгексилакрилата и изоборнилакрилата, содержащих в качестве реакционноспособной функциональной группы PAMA, позволяют получать множество различных клеящих веществ, уникальным свойством которых является адгезия к основам с низкой поверхностной энергией. Такие полимеры более подробно описаны в приведенных ниже примерах.

Более подробные описания полимеров и, в частности, акриловых полимеров, имеются в опубликованной патентной заявке US 2006/0263600 и патентах US 6828339, US 6743880, US 6706836, US 6608134, US 6569949 и US 6465591.

Упорядоченные полимеры предпочтительных примеров осуществления также могут включать другие мономеры, отличные от акрилатных и/или метакрилатных мономеров, рассмотренных в настоящем описании. Выбор одного конкретного или более других мономеров в основном зависит от предполагаемого применения готовых упорядоченных полимеров.

Способы

В общем, согласно рассмотренному в настоящем описании обсуждаемую реакционноспособную функциональную группу (группы) добавляют в реакционную систему в определенные моменты, при протекании определенных фаз или переходных периодов процесса с целью формирования целевых участков полимера, имеющих определенные концентрации или загрузки реакционноспособной функциональной группы (групп). Тем не менее, согласно изобретению реакционноспособная функциональная группа (группы) также может быть включена в полимеризуемый мономер до полимеризации и, таким образом, введена в полимер.

Для получения упорядоченных полимеров, рассматриваемых в настоящем описании, может быть применен практически любой способ контролируемой радикальной полимеризации. Контролируемая радикальная полимеризация также известна под названием живой полимеризации. Живая полимеризация представляет собой один из видов присоединительной полимеризации, в которой отсутствует возможность обрыва растущей полимерной цепи. Это может быть достигнуто различными способами. Реакции обрыва цепи и переноса цепи отсутствуют, и скорость инициирования цепи сильно превышает скорость роста цепи. В результате полимерные цепи растут с более постоянной скоростью, чем при традиционной цепной полимеризации, и их длины остаются практически одинаковыми, т.е. они имеют очень низкий показатель полидисперсности. Живая полимеризация представляет собой очень распространенный способ синтеза блок-сополимеров, поскольку позволяет синтезировать полимер поэтапно, и в каждом этапе может быть использован свой мономер. Дополнительные преимущества включают достижение заданной молярной массы и контроль типа концевых групп.

Частным случаем живой полимеризации является свободнорадикальная живая полимеризация. Неограничивающие примеры предпочтительных методик полимеризации этого типа включают радикальную полимеризацию с переносом атома (англ. atom transfer radical polymerization, сокращенно ATRP), полимеризацию с передачей цепи путем обратимого присоединения и фрагментации (англ. reversible addition fragmentation chain transfer, сокращенно RAFT) и стабильную свободнорадикальную полимеризацию (англ. stable free radical polymerization, сокращенно SFRP), которая включает полимеризацию, опосредованную нитроксилом (англ. nitroxide-mediated polymerization, сокращенно NMP). Дополнительные неограничивающие примеры методик свободнорадикальной живой полимеризации включают: полимеризацию с каталитическим переносом цепи, инифертер-полимеризацию (iniferter, от английского initiator-transfer-termination), полимеризацию с переносом атома йода, полимеризацию, опосредованную селенсодержащим радикалом, полимеризацию, опосредованную теллуридом и полимеризацию, опосредованную стибином. Подробный обзор методик свободнорадикальной живой полимеризации представлен в публикации Braunecker et al., “Controlled/Living Radical Polymerization: Features, Developments, and Perspectives,” Progress in Polymer Science, т. 33, вып. 1, стр.165 (2008).

При радикальной полимеризации с переносом атома (ATRP) углерод-углеродные связи образуются в присутствии катализатора, содержащего переходный металл. Из названия способа понятно, что ключевым этапом реакции, лежащей в основе равномерного роста полимерной цепи, является перенос атома.

Равномерный рост полимерной цепи, способствующий получению полимера с низкой полидисперсностью, обеспечивается применением катализатора на основе переходного металла. Этот катализатор обеспечивает равновесие между активной, то есть растущей, формой полимера и неактивной формой полимера, называемой формой со скрытыми активными центрами. Поскольку в равновесии неактивное состояние полимера гораздо более предпочтительно, происходит подавление побочных реакций.

В свою очередь, такое равновесие снижает концентрацию растущих радикалов, и, таким образом, подавляет неконтролируемый обрыв цепи, позволяя регулировать величины молекулярной массы.

Реакции ATRP отличаются стабильным протеканием и толерантностью к множеству разнообразных функциональных групп, например, к аллильной, аминогруппе, эпоксидной, гидроксильной и винильной группе, которые могут присутствовать как в мономере, так и в инициаторе. Преимуществами способов ATRP также являются: простота получения, наличие коммерчески доступных и недорогих катализаторов (например, комплексов меди), лигандов на основе пиридина и инициаторов (например, алкилгалогенидов).

В целом, на протекание реакций радикальной полимеризации с переносом атома влияют несколько значимых вариабельных компонентов. Такими переменными являются мономер, инициатор, катализатор, растворитель и температура; их выбирают следующим образом.

Мономеры, обычно используемые в ATRP, включают молекулы, содержащие заместители, которые могут стабилизировать растущие радикалы, например, стиролы, акрилаты/метакрилаты, акриламиды/метакриламиды и акрилонитрил. Если концентрация растущих радикалов уравновешивает скорость обрыва радикала, то способы ATRP успешно обеспечивают получение полимеров, имеющих высокую среднечисловую молекулярную массу и низкий показатель полидисперсности. Однако следует учитывать, что скорость роста уникальна для каждого индивидуального мономера. Поэтому для рассматриваемой полимеризации важен оптимизированный подбор других компонентов полимеризации (например, инициатора, катализаторов, лигандов и растворителя), при котором концентрация неактивных частиц превышает концентрацию растущих радикалов, но не слишком высока, чтобы вызывать замедление или остановку реакции.

Количество растущих полимерных цепей определяется типом инициатора. Чем быстрее происходит инициирование, тем меньше вероятность обрыва цепи и переноса, и тем более постоянным является количество растущих цепей, что приводит к узкому распределению молекулярных масс. В качестве инициаторов часто применяют органические галогениды, органическая структура которых сходна со строением растущих радикалов. Подходящее контролирование молекулярной массы обеспечивают такие алкилгалогениды, как алкилхлориды и более реакционноспособные алкилбромиды.

Наиболее важным компонентом ATRP является катализатор, поскольку он определяет константу равновесия между активными и неактивными частицами. Это равновесие определяет скорость полимеризации; если константа равновесия слишком мала, то скорость полимеризации становится равной нулю или снижается, а если константа равновесия слишком велика, то распределение длин полимерных цепочек будет слишком широким. Катализатор на основе металла должен отвечать нескольким требованиям: (i) должны существовать две доступных степени окисления, разность между которыми составляет один электрон; (ii) металлический центр должен иметь достаточное сродство к галогенам; (iii) координационная сфера металла должна обладать способностью расширяться при окислении металла и вмещать галоген; и (iv) катализатор должен обладать высокой способностью к образованию комплексов с лигандами. Наиболее изученные катализаторы, применяемые в реакциях полимеризации, включают медь; на примере множества успешных реакций полимеризации было показано, что они обладают наибольшей универсальностью независимо от типа используемого мономера.

Характерные растворители включают, например, толуол и 1,4-диоксан.

Способы ATRP могут быть осуществлены в относительно широком диапазоне температур.

Дополнительная информация, относящаяся к способам ATRP, может быть найдена в публикациях: Wang, J., Matyjaszewski, K., “Controlled/”living” Radical Polymerization. Atom Transfer Radical Polymerization in the Presence of Transition-Metal Complexes”, J. Am. Chem. Soc., 117: 5614-5615 (1995); Cowie, J. M. G., Arrighi, V., Polymers: Chemistry and Physics of Modern Materials, CRC Press Taylor and Francis Group: Boca Raton, FI, 2008, 3rd Ed., стр.82-84; Patten, Т. E., Matyjaszewski, K., “Atom Transfer Radical Polymerization and the Synthesis of Polymeric Materials”, Adv. Mater., 10: 901 (1998); Odian, G., Radical Chain Polymerization; Principles of Polymerization, Wiley-Interscience: Staten Island, New York, 2004, стр.316-321; Matyjaszewski, K., Xia, J., “Atom Transfer Radical Polymerization”, Chem. Rev., 101 (9): 2921-2990 (2001).

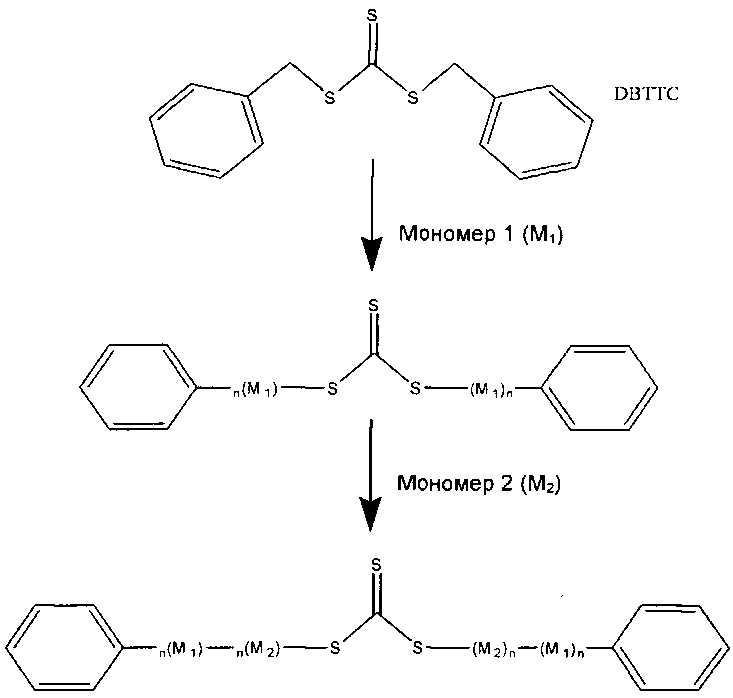

Полимеризация с передачей цепи путем обратимого присоединения и фрагментации (RAFT) позволяет с достаточной легкостью синтезировать полимеры со сложной структурой, имеющие заранее заданную молекулярную массу и узкое распределение молекулярных масс, из множества разнообразных мономеров, содержащих реакционноспособные терминальные группы, которые могут быть введены в требуемые реакции, включающие дальнейшую полимеризацию. Кроме того, принцип RAFT может быть применен во всех вариантах свободнорадикальной полимеризации: в растворе, эмульсии и суспензии. Внедрение методики RAFT может включать лишь применение подходящего агента переноса цепи (сокращенно АПЦ), называемого агентом RAFT, для проведения реакции традиционной свободнорадикальной полимеризации; реакция также требует отсутствия кислорода, который способствует обрыву цепи. Частицы АПЦ являются главными частицами RAFT-полимеризации. Обычно АПЦ представляет собой ди- или три-тиокарбонилтиопроизводное, которое образует неактивные формы радикальных цепей. Предпочтительный агент RAFT представляет собой дибензилтритиокарбонат (англ. dibenzyl trithiocarbonate, сокращенно DBTTC). В отличие от механизма гомолитического образования связи - разрыва связи, имеющего место при стабильной свободнорадикальной полимеризации и радикальной полимеризации с переносом атома, контроль полимеризации RAFT осуществляется гораздо более сложным образом. Для проведения RAFT-полимеризации необходим тщательный выбор АПЦ, поскольку он оказывает влияние на длину полимерной цепи, химический состав, скорость реакции и количество возможных побочных реакций.

Механизм RAFT включает стандартный этап инициирования, представляющий собой гомолитическое расщепление связи молекулы инициатора с образованием реакционноспособных свободных радикалов. Затем свободные радикалы реагируют с молекулой мономера, образуя активный центр, к которому затем последовательно добавляются другие молекулы мономера с образованием растущей полимерной цепи. Растущая цепь присоединяется к АПЦ, образуя радикальную промежуточную частицу. Фрагментация этой промежуточной частицы приводит к образованию либо самой цепочки полимера, либо нового радикала, который может вновь инициировать полимеризацию. В этом свободном радикале образуется собственный активный центр по реакции с мономером, и в конечном итоге образуется новая растущая цепь. Наконец, происходит уравновешивание цепи, при котором существует подвижное равновесие между активно растущими радикалами и неактивными соединениями, при котором все цепи растут с одинаковой скоростью. Обычно происходит ограниченное количество обрывов. Тем не менее, влияние таких обрывов на кинетику полимеризации ничтожно.

Несмотря на сложность механизма RAFT-полимеризации, вычислить молекулярную массу синтезированного полимера относительно несложно. Как было отмечено выше, во время этапа уравновешивания все цепи растут с одинаковой скоростью, или, другими словами, молекулярная масса полимера линейно возрастает по мере увеличения степени превращения. Надежная оценка среднечисловой молекулярной массы может быть получена умножением отношения количества израсходованного мономера к концентрации используемого АПЦ на молекулярную массу мономера.

RAFT представляет собой вырожденный процесс переноса цепи, свободнорадикальный по своей природе. Агенты RAFT содержат ди- или три-тиокарбонильные группы, и именно по реакции с инициатором, обычно AIBN (англ. azobisisobutyronitrile, рус. азобисизобутиронитрил), образуется растущая цепь или полимерный радикал. Полученная полимерная цепь затем присоединяется к группе C=S, что приводит к образованию стабилизированного промежуточного радикала. В идеальной системе такие стабилизированные промежуточные радикалы не вступают в реакции обрыва цепи; вместо этого воспроизводится радикал, способный повторно инициировать цепь или рост цепи при присоединении мономера, в то время как сами радикалы восстанавливают первоначальную C=S связь. Цикл присоединения к C=S связи с последующей фрагментацией радикала продолжается до полного расходования мономера или инициатора. Обрыв в этой системе ограничен низкой концентрацией активных радикалов, и реальная вероятность обрыва цепи пренебрежимо мала.

Агенты RAFT типа тритиокарбоната коммерчески доступны. Эти агенты обычно слабо окрашены и имеют цвет от желтого до беловатого. Они также обладают слабым запахом. Тритиокарбонатные агенты RAFT обладают высокой эффективностью в реакциях акрилатов, производных стирола и метакрилатов. В реакции образования эти агенты вызывают рост целевых полимерных частиц “изнутри”. Применение таких агентов позволяет в два этапа получать симметричные варианты полимеров, содержащие три блока.

Неограничивающий пример схемы реакции, в которой в качестве агента переноса цепи или агента RAFT после присоединения мономера применяют дибензилтритиокарбонат (DBTTC), представлен ниже на схеме (A):

Дополнительная информация, относящаяся к способам RAFT, имеется в публикациях Chiefari et al., “Living Free-Radical Polymerization by Reversible Addition-Fragmentation Chain Transfer: The RAFT Process,” Macromolecules, 31 (16), стр.5559-5562, (1998); Moad et al., “Living Free Radical Polymerization With Reversible Addition-Fragmentation Chain Transfer,” Macromolecules 1999 Conference: Polymers in the New Millennium, Bath, UK, Sept. 5-9, 1999; Mayadunne et al., “Living Radical Polymerization with Reversible Addition-Fragmentation Chain Transfer (RAFT Polymerization) Using Dithiocarbamates as Chain Transfer Agents,” Macromolecules, 32 (21), стр.6977-6980, (1999).

Стабильная свободнорадикальная полимеризация (SFRP) представляет собой методику, ориентированную на конкретный способ, которая позволяет получать неразветвленные или разветвленные полимеры с узким распределением молекулярных масс и реакционноспособных концевых групп в каждой полимерной цепи. Этот способ также позволяет получать блок-сополимеры с уникальными свойствами. Условия осуществления способа обеспечивают получение высоких (по существу 100%) степеней превращения при умеренных технологических температурах (менее 130°C). В основном способ применяют для полимеризации акрилатов, стиролов и диенов. В частности, для проведения полимеризации в эмульсии или микросуспензии особенно подходит стабильная свободнорадикальная полимеризация в присутствии нитроксила. Дополнительная информация, относящаяся к методикам SFRP, имеется в публикациях Matyjaszewski et al., “Simple and Efficient Synthesis of Various Alkoxyamines for Stable Free Radical Polymerization,” Macromolecules, 31 (17), стр.5955-5957, (1998).

В зависимости от типа полимеризации, катализаторы полимеризации могут включать, например, органические соединения олова, комплексы металлов, аминовые соединения и другие основные соединения, органические фосфатные соединения и органические кислоты. Примеры органических соединений олова включают дилаурат дибутилолова, малеат дибутилолова, фталат дибутилолова, октоат олова (II), метилат дибутилолова, диацетилацетат дибутилолова и диверсатат диметилолова (соль дибутилолова и кислоты “версатик”). Примеры комплексов металлов включают: титанаты, например тетрабутилтитанат, тетраизопропилтитанат и тетраэтаноламинтитанат; соли металлов и карбоновых кислот, например октоат свинца, нафтоат свинца и нафтоат кобальта; и ацетилацетонатные комплексы металлов, например ацетилацетонатный комплекс алюминия и ацетилацетонатный комплекс ванадия. Аминовые соединения и другие основные соединения включают, например, аминосиланы, например γ-аминопропилтриметоксисилан и γ-аминопропилтриэтоксисилан; четвертичные соли аммония, например хлорид тетраметиламмония и хлорид бензалкония; и неразветвленные или циклические третичные амины или четвертичные соли аммония, каждая из которых содержит более одного атома азота. Органические фосфатные соединения включают монометилфосфат, ди-н-бутилфосфат и трифенилфосфат. Примеры катализаторов на основе органических кислот включают алкилсульфоновые кислоты, например метансульфоновую кислоту, арилсульфоновые кислоты, например п-толуолсульфоновую кислоту, бензолсульфоновую кислоту, стиролсульфоновую кислоту и подобные им соединения.

Клеевые композиции

Как было отмечено выше, одним из вариантов применения рассматриваемых в настоящем описании упорядоченных полимеров является получение на их основе чувствительных к давлению клеевых композиций. Предпочтительно полимеры представляют собой акриловые полимеры, содержащие одну или более реакционноспособных функциональных групп, включенных в полимер, рассматриваемых в настоящем описании и распределенных в нем.

Клеевая композиция также может включать усилитель клейкости. В общем случае усилители клейкости представляют собой углеводородные полимеры, древесные смолы, канифоли, производные канифоли и подобные им вещества. Согласно изобретению, в рассматриваемом примере его осуществления могут быть использованы любые усилители клейкости, которые известны специалистам в данной области техники, совместимые с эластомерными полимерными композициями. Одним из подходящих усилителей клейкости является синтетический политерпеновый полимер, жидкий при комнатной температуре. Этот полимер представляет собой синтетический усилитель клейкости, который в основном включает полимер, полученный из пиперилена и изопрена. Другие подходящие усиливающие клейкость добавки могут включать алифатические углеводородные полимеры и C5-C9 (включающие, например, ароматически модифицированные алифатические) полимеры. Разумеется, специалистам в данной области техники должно быть понятно, что при реализации настоящего изобретения может быть использовано множество различных усиливающих клейкость добавок.

Кроме усилителей клейкости, клеящие вещества могут включать другие добавки, придающие им требуемые свойства. Например, клеящие вещества могут включать пластификаторы, которые, как известно, снижают температуру стеклования клеевых композиций, содержащих эластомерные полимеры.

Клеевые композиции также могут включать антиоксиданты. Неограничивающие примеры подходящих антиоксидантов включают Irgafos 168 и Irganox 565, поставляемые Ciba-Geigy, Hawthorne, NY.

Другие необязательные материалы, которые могут быть добавлены в клеевую композицию в малых количествах, т.е. обычно менее приблизительно 25% масс. от массы эластомерной фазы, включают регуляторы pH, медикаменты, бактерициды, факторы роста, ранозаживляющие компоненты, например коллаген, дезодоранты, парфюмерные составы, противомикробные препараты и фунгициды. Клеящие вещества также могут включать разбавители, например воски, и поверхностно-активные вещества.

При проведении дополнительного отверждения клеящего вещества, в клеящем веществе могут быть образованы поперечные связи, повышающие когезионную прочность чувствительного к давлению клея. Это может быть достигнуто за счет образования ковалентных поперечных связей, например, при нагревании, под действием излучения актиния или электронного пучка или при ионном образовании поперечных связей между функциональными группами с участием металла. Концентрация сшивающего агента обычно составляет от приблизительно 0,05% до приблизительно 5%, или от приблизительно 0,075% до приблизительно 2%, или от приблизительно 0,1% до приблизительно 1,5% масс. от массы твердого содержания клеящего вещества. Предпочтительным сшивающим агентом является ацетилацетоноат алюминия.

Клеящие вещества согласно настоящему изобретению могут дополнительно включать добавки, например пигменты, наполнители, разжижающие вещества и подобные им вещества. При необходимости пигмент добавляют в количестве, достаточном для придания клеящему веществу нужного цвета. Неограничивающие примеры пигментов включают твердые неорганические наполнители, например углеродную сажу, диоксид титана и подобные им вещества, и органические красители. Дополнительные примеры подходящих неорганических наполнителей включают тригидрат алюминия, кристобалит, стекловолокно, каолин, осажденный или коллоидальный (высокодисперсный) оксид кремния, медь, кварц, волластонит, слюду, гидроксид магния, силикаты (например, полевой шпат), тальк, карбонат никеля и кадмия. В частности, в качестве огнезащитных добавок применяют оксиды металлов, например тригидрат алюминия и гидроксид магния.

Дополнительная информация, относящаяся к клеящим веществам, соответствующим клеящим композициям, добавкам и вариантам применения клеящих веществ, изложена в опубликованных патентных заявках US 2009/0130363 и US 2004/0266965 и патентах US 7459193, US 7019067, US 6953602, US 6844391 и US 6780231.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Получение сегментированного акрилового полимера согласно предпочтительному примеру осуществления, содержащего распределенную функциональную группу акриловой кислоты, с использованием агента RAFT

Акриловый сополимер, содержащий распределенные по полимерной цепи реакционноспособные функциональные группы, имеющие более высокую концентрацию на концевых участках полимера, был синтезирован следующим образом. В реактор емкостью 500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, расходными резервуарами и впускным отверстием для газообразного азота, загружали 52,1 г бутилацетата. Для получения концевого сегмента добавляли мономеры и агент RAFT в следующих количествах:

16,0 г 2-этилгексилакрилата

14,0 г бутилакрилата

6,0 г акриловой кислоты

0,30 г дибензилтритиокарбоната (агент RAFT)

Содержимое реактора нагревали до 75°C при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,05 г 2,2′-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 1,50 г этилацетата. По достижении диапазона пиковых температур, составляющего 80-85°C, созданные условия реакции поддерживали в течение 60 минут; за это время было израсходовано более 80% мономеров и были образованы реакционноспособные сегменты, теоретическая масса каждого из которых Mn составляла 10000-15000 г/моль. По окончании 60-минутного выдерживания в реактор в течение двух с половиной часов при активной продувке азотом добавляли смесь загружаемых реагентов, включающую 83,92 г этилацетата, 143,4 г 2-этилгексилакрилата, 126,5 г бутилакрилата, 6,0 г акриловой кислоты и 0,05 г Vazo-64. Во время загрузки реагентов температура реакционной смеси самопроизвольно поднялась с 76-78°C до 84-88°C. Созданные условия реакции поддерживали в течение 30 минут после завершения загрузки реагентов; за это время было израсходовано более 85,0% мономеров. Для удаления всех оставшихся мономеров в реактор загружали раствор для завершающей обработки, состоящий из 0,25 г трет-амилпероксипивалята и 26,2 г этилацетата, и получали второй реакционноспособный сегмент, теоретическая масса которого Mn составляла приблизительно 270000 г/моль. Затем полученный раствор полимера охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый сополимер содержал 51,0% 2-этилгексилакрилата, 45,0% бутилакрилата и 4,00% акриловой кислоты в 100% масс. акрилового сополимера. Акриловая кислота была распределена в полученном полимере в отношении 50:50 между концевыми участками и внутренним участком. Отношение распределения в полимере составляло 7,68:1.

Полученный полимер имел следующие физические свойства:

Общее содержание твердых веществ - 58,5%

Вязкость - 5800 сантипуаз (Spindle #5 @ 50RPMs Brookfield RVT)

Обще содержание остаточных мономеров - менее 2,0%

Полученный в растворе полимер подвергали операции образования поперечных связей в присутствии ацетилацетоноата алюминия (1:3:9 алюминий: 2,4-пентандион: толуол) до достижения плотности 0,75% в пересчете на общее содержание твердых веществ. Клеевую композицию сушили при комнатной температуре в течение 10 минут, затем 10 минут выдерживали в сушильном шкафу при температуре 140°C.

Для оценки клеящих свойств клеящих веществ применяли следующие способы испытаний (табл.2).

(a) Отслаивание, образец наносили на пластину из нержавеющей стали с помощью валика массой 5 фунтов (что приблизительно составляет 2,27 кг) при 1 проходе в каждом направлении. Образцы выдерживали и тестировали при 23°C.

(b) Отслаивание, образец наносили на пластину из полиэтилена высокой плотности с помощью валика массой 5 фунтов при 1 проходе в каждом направлении. Образцы выдерживали и тестировали при 23°C.

(c) Отслаивание, образец наносили на пластину из полипропилена с помощью валика массой 5 фунтов при 1 проходе в каждом направлении. Образцы выдерживали и тестировали при 23°C.

(d) Сдвиг: масса 2 кг на 1/2 дюйма (что приблизительно составляет 1,27 см) с перекрыванием 1 дюйм (что приблизительно составляет 2,54 см). Образец наносили на пластину из нержавеющей стали с помощью валика массой 10 фунтов (что приблизительно составляет 4,53 кг) при 5 проходах в каждом направлении. Образцы выдерживали и тестировали при 23°C.

Клеящее вещество, полученное в Примере 1, наносили на пленку из полиэтилентерефталата толщиной 2 мил при плотности 58-62 грамма на квадратный метр (г/м2) и сушили при 140°C в течение 10 минут.

1 фунт/дюйм составляет приблизительно 17,85 кг/м

Пример 2

Получение сегментированного акрилового полимера согласно предпочтительному примеру осуществления, содержащего распределенную функциональную группу акриловой кислоты, с использованием агента RAFT

Акриловый сополимер, содержащий распределенные по полимерной цепи реакционноспособные функциональные группы, имеющие более высокую концентрацию на концевых участках полимера, был синтезирован следующим образом. В реактор емкостью 1500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, расходными резервуарами и впускным отверстием для газообразного азота, загружали 86,98 г этилацетата. Для получения концевого сегмента добавляли мономеры и агент RAFT в следующих количествах:

48,33 г 2-этилгексилакрилата

18,86 г акриловой кислоты

6,48 г изоборнилакрилата

2,95 г N,N-диметилакриламида

0,57 г дибензилтритиокарбоната (агент RAFT)

Содержимое реактора нагревали до кипения (температура в рубашке реактора 90°C) при постоянной продувке азотом. После закипания растворителя, в реактор добавляли раствор инициатора, содержащий 0,06 г 2,2′-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 5,00 г этилацетата. По достижении диапазона пиковых температур, составляющего 80-85°C, созданные условия реакции поддерживали в течение 60 минут; за это время было израсходовано более 70% мономеров, и были образованы реакционноспособные сегменты, теоретическая масса каждого из которых Mn составляла приблизительно 13000 г/моль. В реактор в течение двух с половиной часов при активной продувке азотом добавляли смесь загружаемых реагентов, содержащую 255,28 г этилацетата, 434,99 г 2-этилгексилакрилата, 58,35 г изоборнилакрилата, 26,52 г N,N-диметилакриламида, 4,72 г акриловой кислоты и 0,06 г Vazo-64. Во время загрузки реагентов температуру реакционной смеси поддерживали при 82-86°С. Созданные условия реакции поддерживали в течение 30 минут после завершения загрузки реагентов; за это время было израсходовано более 80,0% мономеров. В реактор загружали раствор для завершающей обработки, состоящий из 0,32 г трет-амилпероксипивалята и 50,52 г этилацетата, для удаления всех оставшихся мономеров и получали второй реакционноспособный сегмент, теоретическая масса которого Mn составляла приблизительно 270000 г/моль. Затем полученный раствор полимера охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый сополимер содержал 80,40% 2-этилгексилакрилата, 10,78% изоборнилакрилата, 4,90% N,N-диметилакриламида и 3,92% акриловой кислоты в 100% масс. акрилового сополимера. Акриловая кислота была распределена в полученном полимере в отношении 80:20 между внешними и внутренними сегментами. Теоретическая молекулярная масса (Mn) акрилового сополимера составила 86112 г/моль, измеренная молекулярная масса (Mw) акрилового сополимера составила 231210 г/моль (определенная с помощью гель-проникающей хроматографии относительно стандартов из полистирола), и полидисперсность составила 2,685. Отношение распределения в этом полимере составило 27,34:1.

Полученный полимер имел следующие физические свойства:

Общее содержание твердых веществ -62,73% 40 мин @ 135°C

Вязкость - 27600 сантипуаз (Spindle #4 @ 5RPMs Brookfield RVT)

Остаточный 2-этилгексилакрилат - 1,63%=96,63% прореагировавшего

Полученный в растворе полимер подвергали операции образования поперечных связей в присутствии ацетилацетоноата алюминия (1:3:9 алюминий: 2,4-пентандион: толуол) до достижения плотности 0,75% в пересчете на общее содержание твердых веществ. Клеевую композицию сушили при комнатной температуре в течение 10 минут, затем 10 минут выдерживали в сушильном шкафу при температуре 140°C.

Затем эксплуатационные характеристики клеевой PSA-композиции оценивали помощью способов испытания, описанных в Примере 1 и перечисленных в Таблице 2.

Клеящее вещество, полученное в Примере 2, наносили на пленку из полиэтилентерефталата толщиной 2 мил при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 140°C в течение 10 минут.

Пример 3

Получение сегментированного акрилового полимера согласно предпочтительному примеру осуществления, содержащего распределенную функциональную группу акриловой кислоты, с использованием агента RAFT

Акриловый сополимер, содержащий распределенные по полимерной цепи реакционноспособные функциональные группы, имеющие более высокую концентрацию на концевых участках полимера, был синтезирован следующим образом. В реактор емкостью 1500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, расходными резервуарами и впускным отверстием для газообразного азота загружали 57,41 г бутилацетата и 16,62 г метанола. Для получения концевого сегмента добавляли мономеры и агент RAFT в следующих количествах:

33,39 г 2-этилгексилакрилата

17,53 г метилакрилата

12,69 г акриловой кислоты

1,03 г дибензилтритиокарбоната (агент RAFT)

Содержимое реактора нагревали до 76,0°C при постоянной продувке азотом. После закипания растворителя в реактор добавляли раствор инициатора, содержащий 0,073 г 2,2′-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 1,50 г бутилацетата. По достижении диапазона пиковых температур, составляющего 78-82°C, в течение 20 минут при активной продувке азотом добавляли смесь загружаемых реагентов, содержащую 60,44 г этилацетата, 19,64 г метанола, 33,24 г 2-этилгексилакрилата, 17,38 г метилакрилата, 12,69 г акриловой кислоты и 0,073 г Vazo-64. По завершении добавления загружаемой смеси реагентов, созданные условия реакции поддерживали в течение 18 минут; спустя указанное время в реактор добавляли 0,07 г Vazo-64 и 1,5 г этилацетата. Созданные условия реакции поддерживали в течение 2 минут, и спустя указанное время было израсходовано более 80% акриловой кислоты и более 50% 2-этилгексилакрилата и были образованы реакционноспособные сегменты, теоретическая масса Mn каждого из которых составляла 15000-20000 г/моль. По окончании двухминутного выдерживания, в реактор при активной продувке азотом в течение 2 часов 40 минут добавляли вторую смесь реагентов, содержащую 317,29 г этилацетата, 599,67 г 2-этилгексилакрилата, 314,11 г метилакрилата, 6,04 г акриловой кислоты и 0,145 г Vazo-64. Во время загрузки реагентов температура реакционной смеси самопроизвольно поднялась с 76-78°C до 82-84°C. Созданные условия реакции поддерживали в течение 20 минут после завершения загрузки реагентов; спустя указанное время в реактор добавляли 0,03 г Vazo-64 и 2,92 г этилацетата. Эту процедуру повторяли еще два раза, проводя всего три выдерживания, каждое по 20 минут, и по три добавления Vazo-64/этилацетата. После третьего добавления, созданные условия реакции поддерживали в течение 30 минут, и спустя указанное время было израсходовано более 95% мономеров. В реактор загружали раствор для завершающей обработки, состоящий из 1,03 г трет-амилпероксипивалята (75%) и 93,67 г толуола, для удаления всех оставшихся мономеров и получали второй реакционноспособный сегмент, теоретическая масса которого Mn составляла приблизительно 260000 г/моль. Затем полученный раствор полимера охлаждали до обычной температуры, и в реактор добавляли разжижающие вещества в составе 45,33 г изопропилового спирта и 81,59 г толуола. После смешивания раствор выгружали.

Полученный акриловый сополимер содержал 63,65% 2-этилгексилакрилата, 33,35% метилакрилата и 3,00% акриловой кислоты в 100% масс. акрилового сополимера. Акриловая кислота была распределена в полученном полимере в отношении 80:20 между внешними и внутренними сегментами. Отношение распределения в этом полимере составило 30,3:1.

Полученный полимер имел следующие физические свойства:

Общее содержание твердых веществ - 59%

Вязкость - 20000 сантипуаз (Spindle #5 @ 10RPMs Brookfield RVT)

Общее содержание остаточных мономеров - менее 2,0%

Полученный в растворе полимер подвергали операции образования поперечных связей в присутствии ацетилацетоноата алюминия (1:3:9 алюминий: 2,4-пентандион: толуол) до достижения плотности 0,55% в пересчете на общее содержание твердых веществ. Клеевую композицию сушили при комнатной температуре в течение 10 минут, затем 10 минут выдерживали в сушильном шкафу при температуре 140°C.

Затем эксплуатационные характеристики клеевой PSA-композиции оценивали помощью способов испытания, описанных в Примере 1 и перечисленных в Таблице 2.

Клеящее вещество наносили на пленку из полиэтилентерефталата толщиной 2 мил при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 140°C в течение 10 минут.

Пример 4

Получение сегментированного акрилового полимера согласно предпочтительному примеру осуществления, содержащего распределенную функциональную группу акриловой кислоты, с использованием агента RAFT

Акриловый сополимер, содержащий распределенные по полимерной цепи реакционноспособные функциональные группы, имеющие более высокую концентрацию во внешних сегментах, был синтезирован следующим образом. В реактор емкостью 1500 мл, снабженный нагревательной рубашкой, перемешивающим устройством, обратным холодильником, расходными резервуарами и впускным отверстием для газообразного азота загружали 173,79 г этилацетата. Для получения концевого сегмента добавляли мономеры и агент RAFT в следующих количествах:

70,80 г 2-этилгексилакрилата

62,47 г бутилакрилата

36,14 г акриловой кислоты

2,18 г дибензилтритиокарбоната (агент RAFT)

Содержимое реактора нагревали до 76,0°C при постоянной продувке азотом. После закипания растворителя, в реактор добавляли раствор инициатора, содержащий 0,12 г 2,2′-азо-бис(изобутиронитрила) (AIBN, Vazo-64) и 5,00 г этилацетата. По достижении диапазона пиковых температур, составляющего 80-85°C, созданные условия реакции поддерживали в течение 30 минут; за это время было израсходовано более 80% мономеров и были образованы реакционноспособные сегменты, теоретическая масса Mn каждого из которых составляла 10000-4500 г/моль. По окончании выдерживания в течение 30 минут, в реактор при активной продувке азотом в течение двух с половиной часов добавляли смесь загружаемых реагентов, содержащую 201,39 г этилацетата, 505,23 г 2-этилгексилакрилата, 445,71 г бутилакрилата, 9,04 г акриловой кислоты и 0,12 г Vazo-64. Во время загрузки реагентов температура реакционной смеси самопроизвольно поднялась с 76-78°C до 84-88°C. По окончании загрузки реагентов реакционную смесь выдерживали в течение 20 минут. По окончании выдерживания в течение 20 минут, в реактор добавляли 0,026 г Vazo-64 и 2,00 г этилацетата. Эту процедуру повторяли еще два раза. После третьего добавления Vazo-64 реакционную смесь выдерживали в течение 30 минут; за это время было израсходовано более 85,0% мономеров. В реактор загружали раствор для завершающей обработки, состоящий из 0,93 г трет-амилпероксипивалята и 95,42 г этилацетата, для удаления всех оставшихся мономеров и получали второй реакционноспособный сегмент, теоретическая масса Mn которого составляла приблизительно 150000 г/моль. Затем полученный раствор полимера охлаждали до обычной температуры и выгружали из реактора.

Полученный акриловый сополимер содержал 51,0% 2-этилгексилакрилата, 45,0% бутилакрилата и 4,00% акриловой кислоты в 100% масс. акрилового сополимера. Акриловая кислота была распределена в полученном полимере в отношении 80:20 между внешними и внутренними сегментами. Отношение распределения в этом полимере составило 22,69:1.

Полученный полимер имел следующие физические свойства:

Общее содержание твердых веществ - 67,70%

Вязкость - 53000 сантипуаз (Spindle #5 @ 5RPMs Brookfield RVT)

Общее содержание остаточных мономеров - менее 2,0%

Полученный в растворе полимер подвергали операции образования поперечных связей в присутствии ацетилацетоноата алюминия (1:3:9 алюминий: 2,4-пентандион: толуол) до достижения плотности 0,50% в пересчете на общее содержание твердых веществ. Клеевую композицию сушили при комнатной температуре в течение 10 минут, затем 10 минут выдерживали в сушильном шкафу при температуре 140°C.

Затем эксплуатационные характеристики клеевой PSA-композиции оценивали помощью способов испытания, описанных в Примере 1 и перечисленных в Таблице 2.

Клеящее вещество наносили на пленку из полиэтилентерефталата толщиной 2 мил при плотности 58-62 граммов на квадратный метр (г/м2) и сушили при 140°C в течение 10 минут.

Пример 5

Исследование свойств клеящего вещества согласно предпочтительному примеру осуществления, включающего сегментированный акриловый полимер, содержащий распределенную функциональную группу акриловой кислоты, полученный способом SFRP в присутствии катализатора полимеризации на основе комплекса металла

Были получены акриловые сополимеры, содержащие 51% 2-этилгексилакрилата, 45% н-бутилакрилата и 4% акриловой кислоты, представляющей собой функциональную группу, имеющие различные распределения акриловой кислоты внутри полимера, т.е. (i) 80% акриловой кислоты в концевых блоках и 20% акриловой кислоты в серединном блоке, (ii) 50% акриловой кислоты в концевых блоках и 50% акриловой кислоты в серединном блоке, и (iii) 20% акриловой кислоты в концевых блоках и 80% акриловой кислоты в серединном блоке. Эти полимеры были получены способами стабильной свободнорадикальной полимеризации (SFRP), рассмотренными в настоящем описании. Также был получен контрольный полимер, содержащий те же пропорции мономеров и функциональной группы акриловой кислоты, но образованный традиционным способом неупорядоченной полимеризации. Все полимеры подвергали операции образования поперечных связей (т.е. сшиванию) в присутствии 0,75% масс. (в пересчете на массу полимера) ацетилацетоната алюминия (1:3:9, AlAcAc).

Образцы, содержащие сшитые полимеры, были получены непосредственным нанесением полимеризованного и сшитого материала в виде покрытия на основы из пленки Майлар (полиэтилентерефталат) толщиной 2 мил при массовой плотности нанесения, составляющей 60 г/м2. Образцы с нанесенными покрытиями сушили на воздухе в течение 10 минут, а затем сушили в сушильном шкафу в течение 10 минут при 140°C.

Четыре комплекта изделий, т.е. комплекты образцов (i)-(iii) и контрольные образцы, затем подвергали испытаниям на отслаивание при угле 180° и определяли статическое напряжение сдвига и пластичность по Вильямсу. Полученные в испытаниях результаты представлены ниже в Таблице 7.

На Фиг.2-7 графически представлены данные, приведенные в Таблице 7. В частности, на Фиг.2 приведена гистограмма результатов отслаивания при угле 180° от нержавеющей стали для образцов, имеющих одинаковую плотность поперечных связей, но разные конфигурации размещения реакционноспособной функциональной группы. На Фиг.3 представлена гистограмма результатов отслаивания при угле 180° от полипропилена для образцов, имеющих одинаковую плотность поперечных связей, но разные конфигурации размещения реакционноспособной функциональной группы. На Фиг.4 представлена диаграмма значений коэффициента пластичности по Вильямсу (КПВ) для образцов, имеющих одинаковую плотность поперечных связей, но разные конфигурации размещения реакционноспособной функциональной группы. На Фиг.5 представлена гистограмма значений температуры потери адгезии при сдвиге (англ. “shear adhesion failure temperature”, сокращенно SAFT) для разных полученных образцов и контрольного образца. На Фиг.6 представлена диаграмма значений сдвигов при статическом напряжении на участке площадью 1 дюйм × 1/2 дюйма (приблизительно 2,54 см × 1,27 см) при нагрузке 1 кг для полученных образцов и контрольного образца. На Фиг.7 представлена зависимость тангенса (дельта) от температуры для разных полученных образцов и контрольного образца.

Пример 6

Исследование свойств клеящего вещества согласно предпочтительному примеру осуществления, включающего сегментированный акриловый полимер, содержащий распределенную функциональную группу акриловой кислоты, полученный способом SFRP в присутствии катализатора полимеризации на основе комплекса металла

Были получены акриловые сополимеры, содержащие 51% 2-этилгексилакрилата, 45% н-бутилакрилата и 4% акриловой кислоты, представляющей собой функциональную группу, имеющие различные распределения акриловой кислоты внутри полимера, т.е. (i) 80% акриловой кислоты в концевых блоках и 20% акриловой кислоты в серединном блоке, (ii) 50% акриловой кислоты в концевых блоках и 50% акриловой кислоты в серединном блоке, и (iii) 20% акриловой кислоты в концевых блоках и 80% акриловой кислоты в серединном блоке. Также был получен контрольный полимер, содержащий те же пропорции мономеров и функциональной группы акриловой кислоты, но образованный традиционным способом неупорядоченной полимеризации. Полимеры подвергали операции образования поперечных связей в присутствии различных массовых количеств ацетилацетоната алюминия (1:3:9, AlAcAc), т.е. 0,80%, 0,44% и 0,83% (в пересчете на массу полимера). Во всех полимерах создавали такую плотность поперечных связей, чтобы коэффициент пластичности по Вильямсу (КПВ) составлял от 3,3 до 3,7.