Изобретение относится к технологии сборки и контактной сварки кольцевых элементов, рядно расположенных нормально продольной оси с равномерно расположенными на них наружной поверхности продольными элементами, а конкретно для изготовления фильтра задержки катализатора (ФЗК), применяющегося для установок платформинга в нефтеперерабатывающей и нефтехимической промышленности. Конструкция ФЗК представляет собой перфорированную обечайку с наружными кольцевыми шпангоутами, по наружному периметру которых набраны и приварены контактной сваркой продольные элементы с поперечным сечением в виде равнобедренного треугольника с высотой 3,5-01 мм и основанием 2,3-0,1 мм. Продольный элемент скреплен со шпангоутом своей вершиной основанием наружу. Зазоры между основанием двух соседних продольных элементов образуют проходное сечение фильтра. Величина и точность зазоров определяют как работоспособность и достоинство фильтра, так и проблемы его изготовления.

По наружному обводу ФЗК представляет собой цилиндр. Диаметр и длина образующей цилиндра в зависимости от назначения ФЗК колеблются в широких пределах. Широкое применение в нефтеперерабатывающей промышленности получил ФЗК с габаритными размерами - диаметром 1150 мм и высотой 9000 мм.

Потребности наших предприятий в ФЗК удовлетворяются по договорам с зарубежными фирмами.

Известно устройство для сборки и контактной сварки кольцевых элементов, рядно расположенных нормально продольной оси с установленными на их наружной поверхности продольными элементами [1].

Это устройство, служащее для оребрения теплообменника под пайку, сложно по конструкции, рассчитано на применение большого объема ручных работ и низкую производительность труда, неприемлемо для изготовления ФЗК.

Известно также устройство для сборки и контактной сварки кольцевых элементов с продольными элементами, служащее для изготовления проволочно-каркасных фильтров [2].

Известное устройство для сборки и точечной сварки фильтра содержит основание, оправку с приводом вращения вокруг продольной оси, продольные элементы фильтра, сварочный механизм.

Известное устройство обеспечивает возможность сборки-сварки маложестких в осевом и радиальном направлении фильтров и непригодное для сборки-сварки ФЗК, имеющего жесткую поддерживающую основу в виде перфорированной обечайки (ПО).

Целью изобретения является разработка высокопроизводительного устройства для сборки и контактной сварки продольных элементов с колцьевыми цилиндрическими элементами, рядно установленными на цилиндрической обечайке, а конкретнее для изготовления ФЗК.

Поставленная цель решается за счет того, что известное устройство для сборки и точечной сварки фильтра, содержащее основание, оправку с приводом вращения вокруг продольной оси, продольные элементы фильтра, сварочный механизм, снабжено перфорированной обечайкой с непрессованными на ее наружную поверхность с равномерным шагом шпангоутами, сопряженную с наружной поверхностью оправки, выполненной в виде жесткого цилиндрического каркаса с разжимными продольными шинами на наружной поверхности, двумя неподвижными бабками с пинолями, установленными на основании, суппортом, установленным на направляющих, расположенных между бабками, и несущим обойму, на нижней части которой размещено фотореле, двумя центраторами для фиксации оправки, жестко смонтированными на соосных трубах, установленных с возможностью поворота в пинолях бабок, при этом один из центраторов соединен с приводом вращения, механизмом установки продольных элементов, выполненными в виде трех, изолированных от основания и бабок, плоских колец, два из которых, базовое и проходное, расположены в зонах, соответствующих торцам фильтра, и смонтированы с помощью ступиц на трубах около центраторов, а среднее установлено в обойме с возможностью поворота вокруг оси справки и выполнено разъемным в диаметральной плоскости с помощью механизма пружинного поджатия, при этом на внутренних поверхностях колец выполнены с равномерным шагом канавки, имеющие поперечное сечение, соответствующее поперечному сечению продольных элементов, а в зоне разъема среднего кольца канавки выполнены в плавающей вставки, устройством для фиксации продольных элементов, выполненным в виде сопряженных по радиусу секторов, смонтированных по периметру базового и проходного колец, представляющих собой швеллеры, на внутренних полках которых закреплены пластины феррадо, а на противоположных полках - механизмы радиального поджима секторов, а в вертикальных стенках секторов проходного кольца выполнены отверстия под продольные элементы, и механизмом создания усилия натяжения продольных элементов, имеющих жесткую опору, взаимодействующую со ступицей базового кольца, и пружину со средством сжатия, взаимодействующую со ступицей проходного кольца, сварочный механизм выполнен в виде трансформатора с прерывателем тока и ползуна-электрода с механизмом поджатия его к верхней грани продольного элемента, смонтированного в верхней части обоймы, при этом по наружному периметру среднего кольца выполнена перфорация для взаимодействия с фотореле.

Реализация комплекса отличительных признаков предложенного изобретения позволяет решить вопросы обеспечения качественной сборки и автоматизировать процесс контактной сварки при изготовлении ФЗК, т.е. практически обеспечить возможность изготовления ФЗК на наших предприятиях и, в случае необходимости, успешно конкурировать на внешнем рынке.

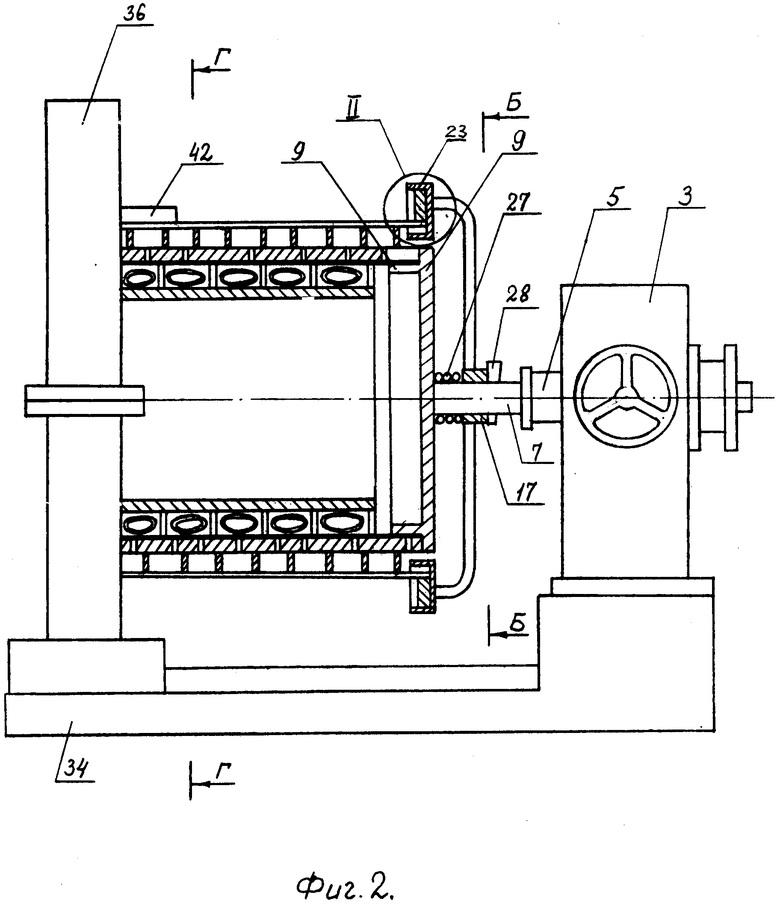

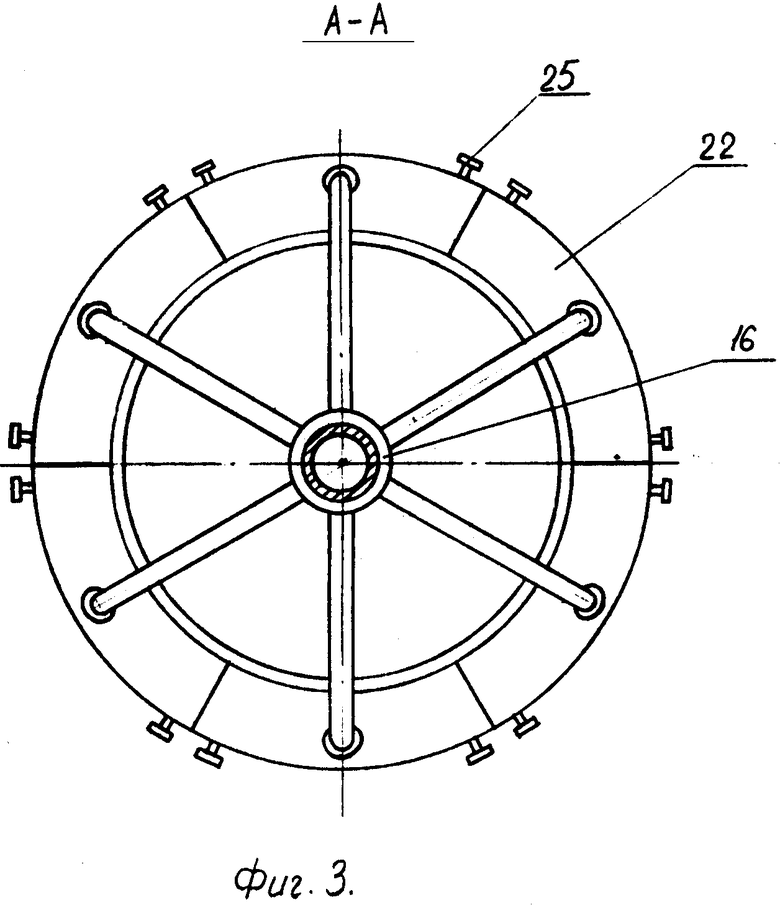

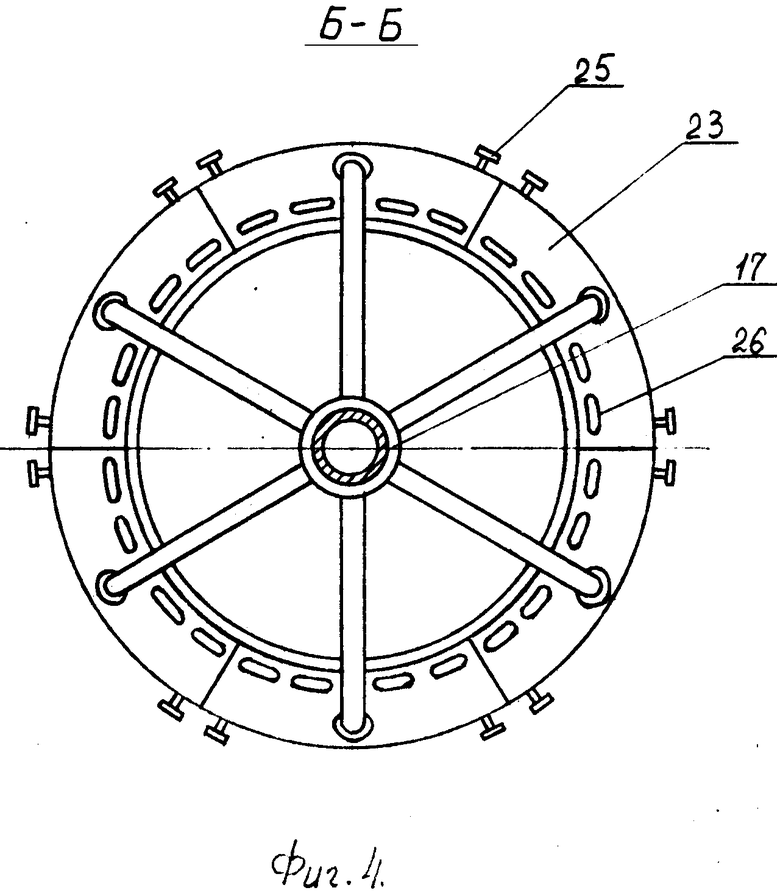

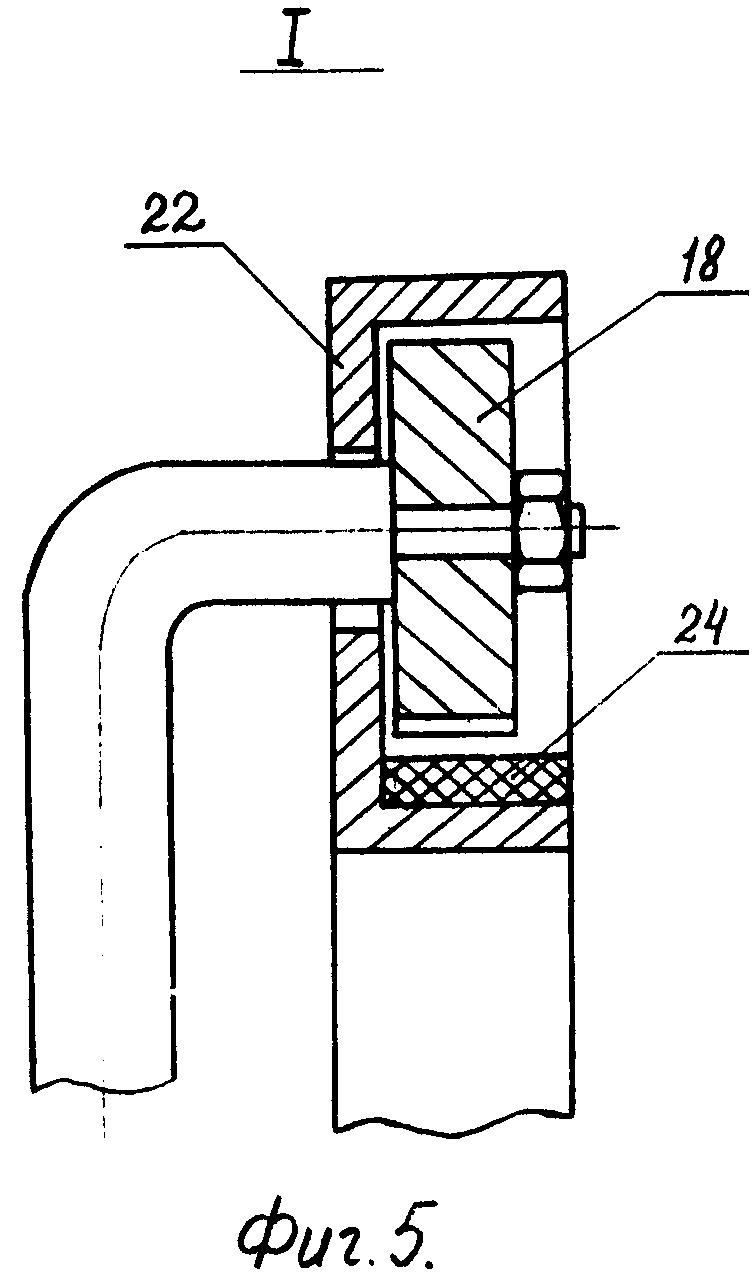

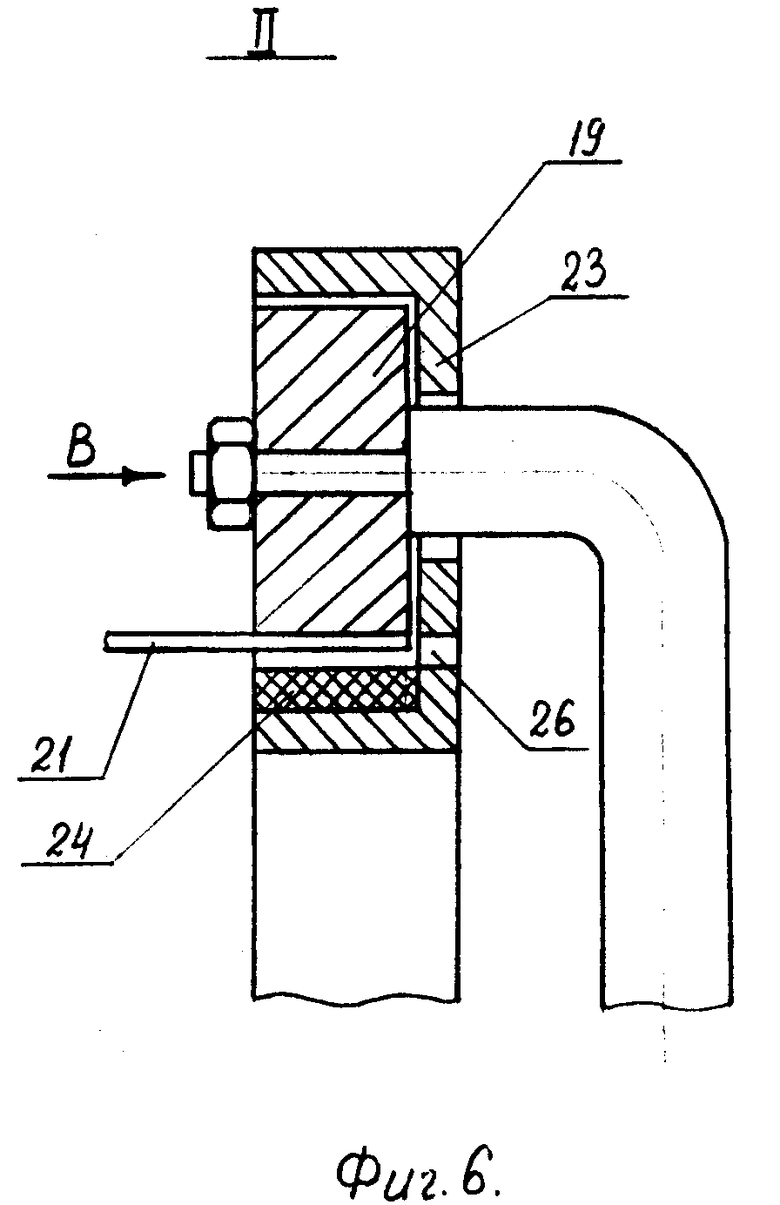

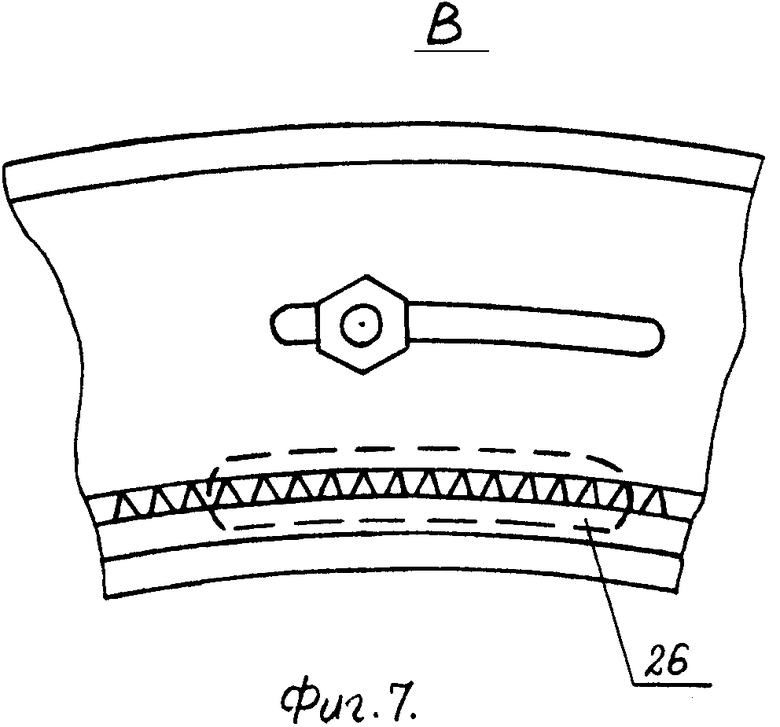

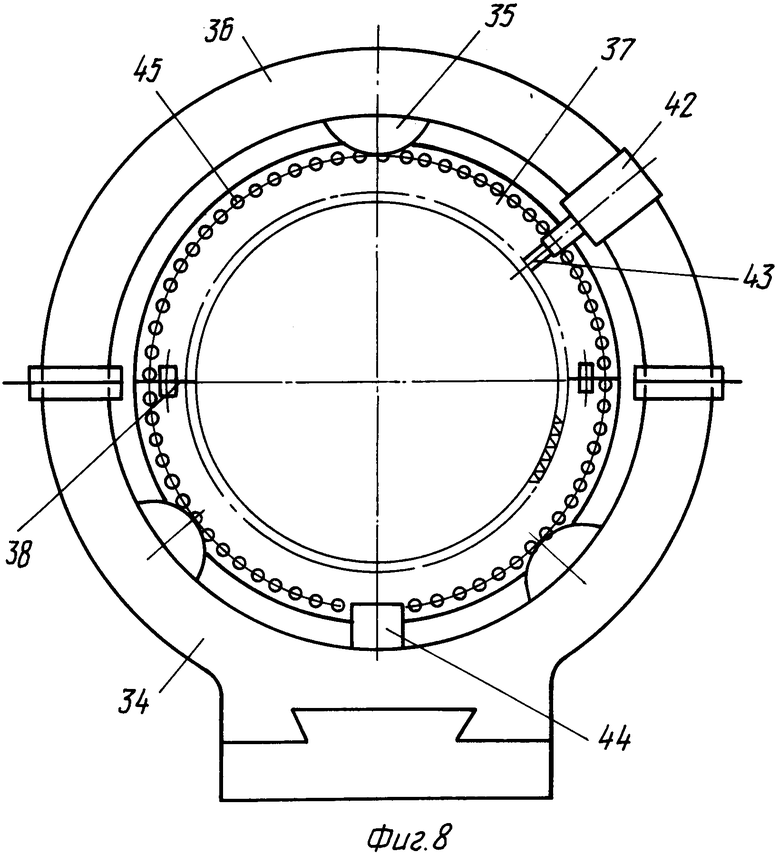

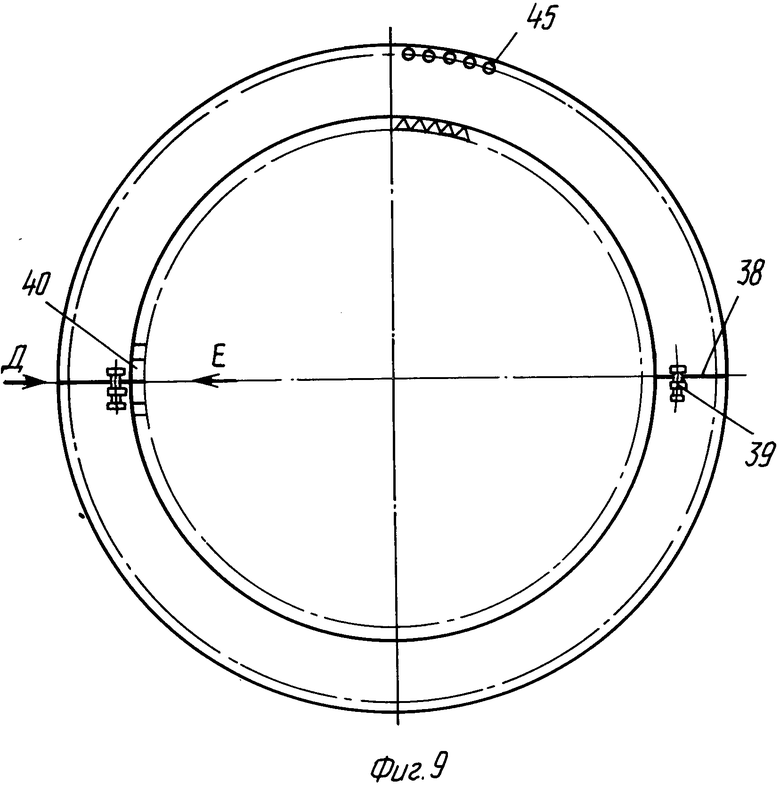

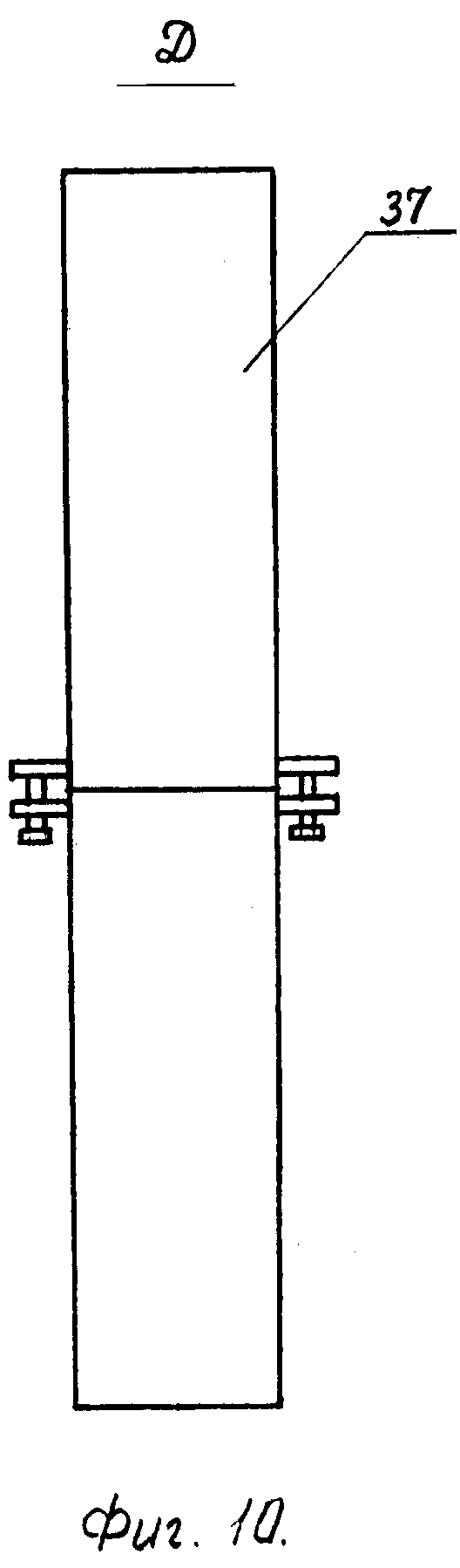

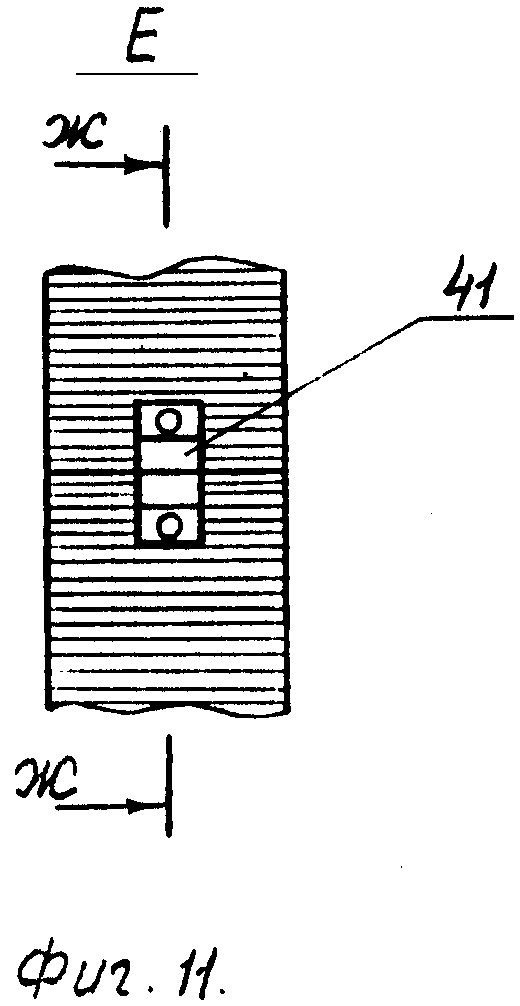

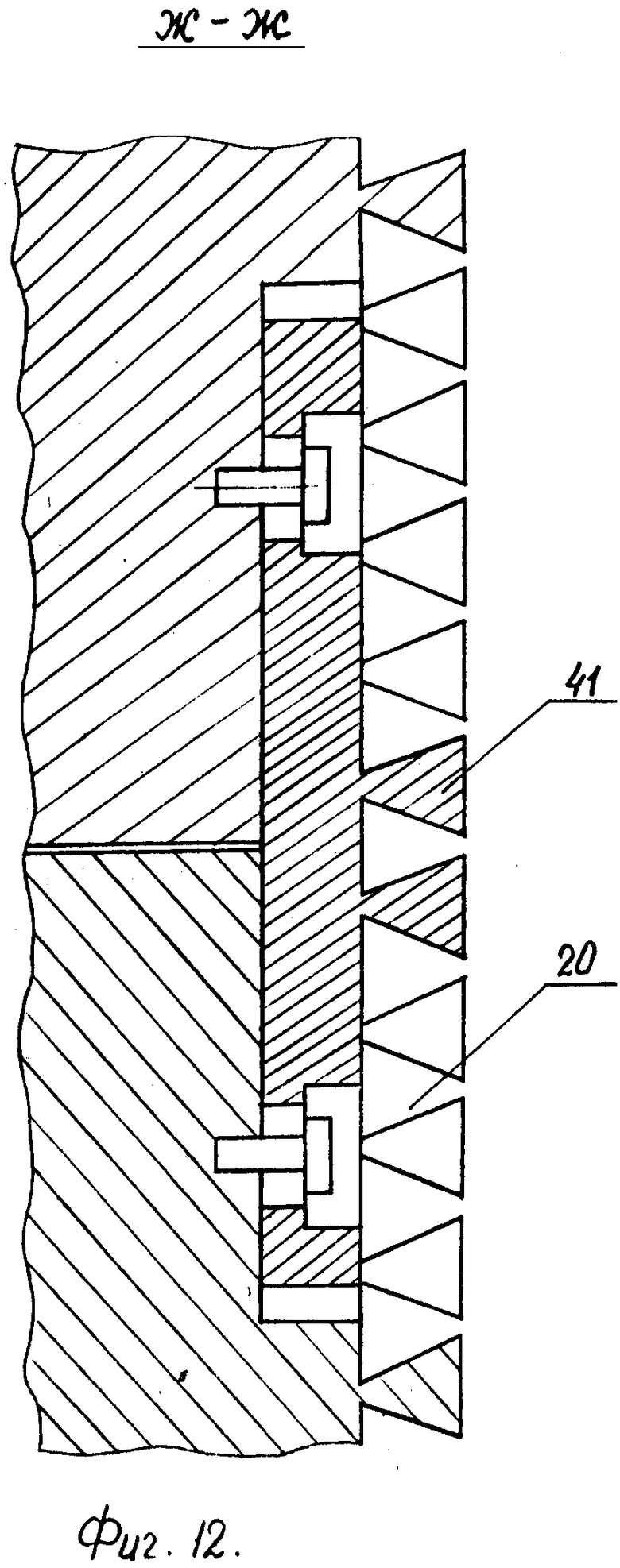

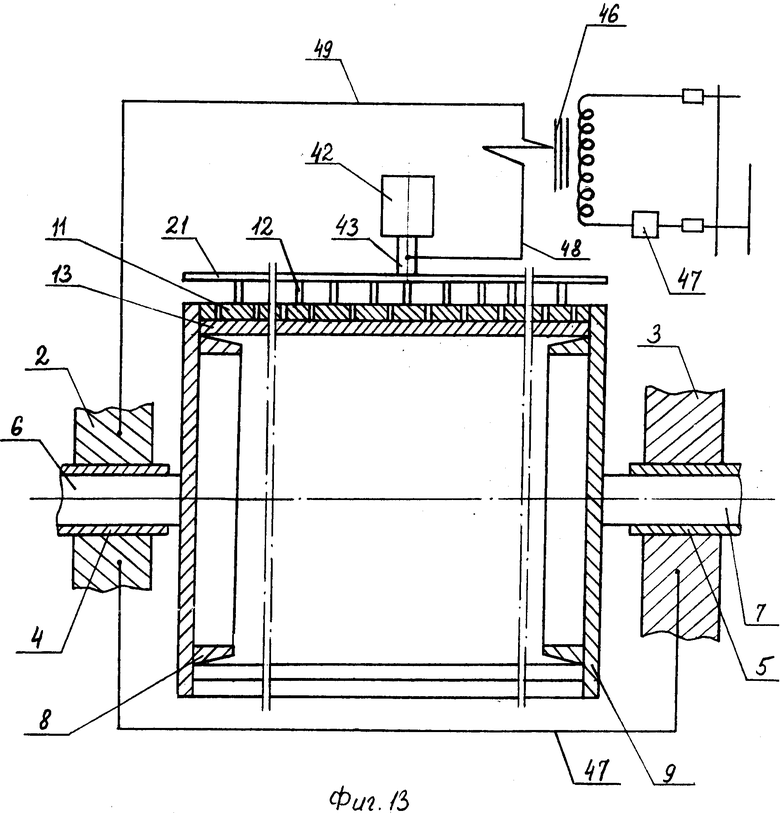

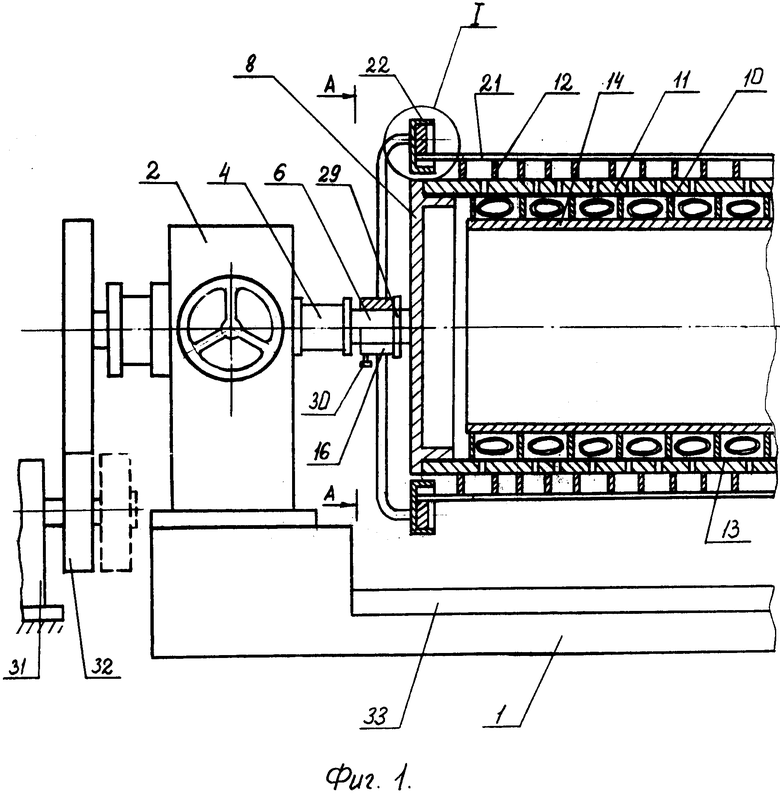

На фиг. 1 показан узел приводной бабки с торцевым кольцом, центратором и разжимной оправкой с ПО, вид спереди; на фиг. 2 - узел холостой бабки с торцевым кольцом, центратором, разжимной оправкой с ПО и суппортом с наружной обоймой, вид спереди; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - узел 1 на фиг. 1; на фиг. 6 - узел 11 на фиг. 2; на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - сечение Г-Г на фиг. 2; на фиг. 9 - подвижное кольцо; на фиг. 10 - вид по стрелке Д на фиг. 9; на фиг. 11 - вид по стрелке Е на фиг. 9; на фиг. 12 - сечение Ж-Ж на фиг. 11; на фиг. 13 - компоновочная электросхема.

Устройство для изготовления ФЗК содержит основание 1, на котором смонтированы две бабки 2, 3 с пинолями 4, 5, имеющими общую горизонтальную ось. В пинолях 4, 5 установлены две трубы 6, 7. На торцах труб 6, 7, обращенных друг к другу, жестко установлены торцовые центраторы 8, 9 разжимной оправки 10 со смонтированной на ее поверхности перфорированной обечайкой (ПО) 11. На ПО 11 с наружной стороны с равномерным шагом напрессованы кольцевые шпангоуты 12, а ее внутренняя поверхность сопряжена с наружной поверхностью разжимной оправки 10, которая содержит медные шины 13 с разжимным устройством в виде навитого по винтовой линии на жесткий каркас 14 пневмошланга 15 с герметично заглушенными торцами и обратным клапаном для подачи и поддержания заданного давления воздуха.

На шейках труб 6, 7 между пинолями 4, 5 и центраторами 8, 9 установлены ступицы 16, 17 торцовых колец 18, 19. Кольца 18, 19 с помощью жесткого крепления к ступицам 16, 17 устанавливаются параллельно друг другу соосно горизонтальной оси.

На внутренней цилиндрической поверхности каждого кольца выполнены канавки 20 с поперечным сечением, идентичным сечению продольного элемента 21. У кольца 18 канавки 20 закрыты вертикальными стенками секторов 22, являющихся одновременно опорной базовой поверхностью для торцев продольных элементов 21. Секторы 22, 23 с поперечным сечением в виде швеллера смонтированы по периметрам колец 18, 19 с возможностью радиального перемещения. На полках швеллеров, обращенных к канавкам 20 колец 18, 19, неподвижно зафиксированы пластины феррадо 24, а на противоположных полках смонтированы механизмы радиального поджатия 25 для фиксации продольных элементов 21 в канавках 20.

На вертикальных стенках секторов 23, смонтированных на кольце 19, выполнены окна 26 для заведения продольных элементов 21. Для этой же цели элементы связи (спицы) кольца 19 со ступицей 17 соединены с кольцом 19 с возможностью сдвига в круговом направлении с последующей жесткой фиксацией. Учитывая изложенное, кольцо 19 называется проходным, а кольцо 18 - базовым. Между ступицей 17 и центратором 9 расположены пружина сжатия 27. Ступицы 17 перемещаются для сжатия пружины 27 с помощью клинового механизма 28. Усилие сжатия пружины 27 используется в дальнейшем после установки и фиксации продольных элементов 21 для их продольного натяжения. Для этого пружина 27 освобождается путем удаления клина с механизмом 28.

Положение по продольной оси кольца 18 определяется с помощью поджима его ступицы 16 к опорному кольцу 29, расположенному на трубе 6, с возможностью осевого перемещения и жесткой фиксации.

На ступицах 16, 17 имеются фиксаторы 30 для исключения поворота колец 18, 19 относительно перфорированной обечайки 1

Труба 6 снабжена приводом вращения 31 с возможностью его отключения с помощью передвижной шестерни 32.

В промежутке между бабками 2, 3 выполнены направляющие 33 для перемещения суппорта 34. В трех роликах 35 с кольцевыми опорными торцовыми выступами, смонтированными на наружной обойме 36 так, что оси вращения их совпадают с образующими коаксиальной относительно оси вращения ПО 11 цилиндрической поверхности, установлено кольцо 37, имеющее диаметральный разъем 38 с механизмом пружинного поджатия 39. Разъемная наружная обойма 36 коаксиальна оси ПО 11. Верхняя часть обоймы 36 съемная, а нижняя выполнена заодно с суппортом 34. По внутренним цилиндрическим образующим кольца 37 выполнены канавки 30, а в зоне разъема 38 выполнены две локальные канавки 40 симметрично относительно каждого стыка разъема 38.

В канавках 40 размещаются плавающие одноканавочные вставки 41, служащие для удержания продольных элементов 21 в процессе разъема кольца 37. На верхней съемной части кольцевой обоймы смонтирован механизм силового поджатия 42 с электродом-ползуном 42 и токоподводом (не показан).

На нижней части обоймы 36 установлено фотореле 44, локально охватывающее по наружному периметру кольцо 37 в зоне расположения перфорации 45. Кроме того, сварочное оборудование комплектуется трансформатором точечной сварки 46 и прерывателем сварочного тока 47. Вторичная цепь сварочного трансформатора включает кабель 48 подвода электропитания к электроду-ползуну 43, продольные элементы 21, шпангоуты 12, ПО 11, медные шины 13, центраторы 8, 9, трубы 6, 7, пиноли 4, 5, корпуса бабок 2, 3, кабель 49 от бабок 2, 3 ко второму полюсу вторичной цепи сварочного трансформатора 46.

Учитывая повышенное электросопротивление вторичной цепи, сварочной трансформатор должен выбираться с высоким вторичным напряжением (≥ 24 В). Для исключения шунтирования сварочного тока через кольца 18, 19 и 3 они должны быть электроизолированы от основания 1 и бабок 2, 3.

Работа устройства осуществляется следующим образом.

Комплектуются и подготавливаются к сборке детали на один комплект ФЗК. При необходимости продольные элементы 21 подвергаются правке;

ПО 11 устанавливается на торец, наружным бандажом (не показан) сжимаются кромки продольного стыка в средней части по образующей ПО 11. Производится разметка ПО 11 по наружной поверхности для установки шпангоутов 12. Нагреваются поочередно шпангоуты 12, например, с помощью пропускания тока низкого напряжения, заводятся на ПО 11 в соответствии с разметкой и путем охлаждения напрессовываются на ПО 11. Наружный бандаж удаляется по мере обжима кромок шпангоутами 12. Сваривается продольный стык ПО 11 с внутренней стороны с зачисткой корня шва заподлицо с основным металлом. Подрезаются торцы ПО 11 с обработкой кромок под сварку кольцевых швов и наносятся риски на шпангоутах 12 в плоскости, проходящей через ось вращения ПО 11.

Заводится внутрь ПО 11 оправка 10 с каркасом 14 и медными шинами 13, и шины 13 поджимаются к внутренней поверхности ПО 11 с помощью поданы сжатого воздуха заданного давления в пневмошланг 15. Снимается верхняя часть наружной обоймы 36, демонтируется кольцо 37, заводится на наружную поверхность ПО 11 и закрепляется с помощью струбцины на одном из шпангоутов 12 у базового торца ПО 11. Суппорт 34 перемещается к неподвижной бабке 2 в положение, при котором в процессе установки ПО 11 между центраторами 8, 9 кольцо 37 совмещается с опорными роликами 35.

Со стороны бабки 3 на направляющих 33 с двух сторон от продольной оси устанавливаются два опорных съемных ролика (не показана).

ПО 11, собранная с разжимной оправкой 10 и кольцом 37, заводится между центраторами 8, 9 и устанавливается на съемные опорные ролики и ролики 35, ПО 11 с помощью центраторов 8, 9 центрируется в горизонтальном положении, съемные опорные ролики удаляются, а кольцо 37 фиксируется на суппорте 34 с помощью ролика на наружной обойме 36. Устанавливается размер между торцом ПО 11 и опорной базой сектора 22 путем доведения ступицы 16 до упора в кольце 29. Суппорт 34 с кольцом 37 отводится в среднее положение между бабками 2, 3. Ступицу 17 с помощью клинового механизма 28 перемещают, сжимая пружину 27 на заданную величину.

Отключается с помощью подвижной шестерни 32 привод трубы 6, освобождаются по мере необходимости канавки 20 торцового проходного кольца 19 от перекрытия стенками секторов 23, производится сборка всех продольных элементов 21 со шпангоутами 12 путем заведения каждого продольного элемента с открытого торца кольца 19 в канавки каждого из трех колец 19, 37 и 18 и перемещения его до базового упора в стенку сектора 22. По мере необходимости поворачиваются кольца 18, 19, 37 для совмещения вершины продольного элемента с риской на шпангоутах 12, после чего пластины феррадо 24 с помощью механизма радиального поджатия 25 поджимаются к вершинам продольных элементов 21, а ступицы 16, 17 колец 18, 19 фиксируются от проворота относительно труб 6, 7 с помощью фиксаторов 30. Натягиваются продольные элементы 21 за счет освобождения пружины 27 от сжатия клиновым механизмом 28, перемещается суппорт 34 к бабке 2 в положение для сварки продольных элементов 21 с первым от торца ПО 11 шпангоутом 12, с помощью шестерни 32 включается привод трубы 6. Опускается электрод-ползун 43 на верхние грани собранного под сварку продольных элементов 21 так, чтобы его контактная поверхность располагалась симметрично относительно толщины шпангоута 12 и обеспечивалось заданное технологией усилие поджатия продольных элементов 21 и шпангоуту 12.

Включаются последовательно привод вращения 31 и сварочное оборудование в работу и производится точечная сварка продольных элементов 21 к шпангоуту 12 при автоматическом управлении процессом за счет фотореле 44 и перфорации 45, выполненный на кольце 37.

Перемещается суппорт 34 с кольцом 37 для сварки продольных элементов 21 очередным шпангоутом 12, включается оборудование и производится сварка, так повторяется до окончания сварки всего ФЗК.

По окончании сварки отключается привод трубы 6, освобождаются от фиксации в кольцах 18, 19 продольные элементы 21 с помощью механизма 25, кольца 18, 19 с помощью ступиц 16, 17 перемещают к бабкам 2, 3 до освобождения продольных элементов 21 из канавок 20, снимается верхняя часть обоймы 36, сваренный ФЗК освобождается от центраторов 8, 9 при поддержке мостовым краном и удаляется из устройства для сборки сварки на монтажную площадку, где стравливается давление в пневмошланге 15 и каркас 14 с медными шинами 13 удаляется из ФЗК.

Кольцо 37 снимается с продольных элементов ФЗК с помощью специального съемника.

Как показано выше, предложенное техническое решение по изготовлению сетки Jchnson обеспечивает существенные технические преимущества над известными зарубежными, в том числе в части обеспечения высокого качества изготовления, многократного повышения производительности точечной сварки и многократного снижения производственных площадей.

До настоящего времени в нашей стране сетка не изготавливается, закупается и поставляется из дальнего зарубежья. Цена перевозки сопоставима со стоимостью изготовления.

При изготовлении сетки в нашей стране нет необходимости расходовать валюту на ее приобретение. В то же время сетка необходима многим предприятием нефтехимической и нефтеперерабатывающей промышленности России, а также может поставляться странам СНГ.

Поэтому можно утверждать, что налицо высокая технологическая и экономическая эффективность изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оребрения поверхности теплообменника под пайку | 1991 |

|

SU1831416A3 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2114312C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2480597C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 1997 |

|

RU2117432C1 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ И КАЛИБРОВКИ ТЕПЛООБМЕННИКОВ ТИПА ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2008149C1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БИНАРНЫХ ЖИДКИХ СМЕСЕЙ МЕТОДОМ РЕКТИФИКАЦИИ | 1993 |

|

RU2067885C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

Изобретение относится к технологии изготовления фильтров задержки катализатора. Устройство содержит основание, оправку с приводом вращения вокруг продольной оси, перфорированную обечайку. На наружной поверхности обечайки напрессованы кольцевые шпангауты. Продольные элементы фильтра устанавливаются с помощью механизма, который выполнен в виде трех колец, охватывающих шпангоуты обечайки. На внутренней поверхности колец выполнены канавки по форме продольных элементов и в том же количестве. Устройство содержит также устройство для жесткой фиксации продольных элементов и механизм создания усилия натяжения их и сварочный механизм. Обеспечивается качество точечной с варки продольных элементов к шпангоутам, повышается точность фильтров и производительность. 13 ил.

Устройство для сборки и точечной сварки фильтра задержки катализатора, содержащее основание, оправку с приводом вращения вокруг продольной оси, продольные элементы фильтра, сварочный механизм, отличающееся тем, что оно снабжено перфорированной обечайкой с напрессованными на ее наружную поверхность с равномерным шагом шпангоутами, сопряженную с наружной поверхностью оправки, выполненной в виде жесткого цилиндрического каркаса с разжимными продольными шинами на наружной поверхности, двумя неподвижными бабками с пинолями, установленными на основании, суппортом, установленным на направляющих, расположенных между бабками, и несущим обойму, на нижней части которой размещено фотореле, двумя центраторами для фиксации оправки, жестко смонтированными на соосных трубах, установленных с возможностью поворота в пинолях бабок, при этом один из центраторов соединен с приводом вращения, механизмом установки продольных элементов, выполненным в виде трех, изолированных от основания и бабок, плоских колец, два из которых, базовое и проходное, расположены в зонах, соответствующих торцам фильтра, и смонтированы с помощью ступиц на трубах около центраторов, а среднее установлено в обойме с возможностью поворота вокруг оси оправки и выполнено разъемным в диаметральной плоскости с помощью механизма пружинного поджатия, при этом на внутренних поверхностях колец выполнены с равномерным шагом канавки, имеющие поперечное сечение, соответствующее поперечному сечению продольных элементов, и в количестве, соответствующем количеству продольных элементов, а в зоне разъема среднего кольца канавки выполнены в плавающей вставке, устройство для фиксации продольных элементов, выполненным в виде сопряженных по радиусу секторов, смонтированных по периметру базового и проходного колец и представляющих собой швеллеры, на внутренних полках которых закреплены пластины феррадо, а на противоположных полках - механизмы радиального поджима секторов, а в вертикальных стенках секторов проходного кольца выполнены отверстия под продольные элементы, и механизмом создания усилия натяжения продольных элементов, имеющим жесткую опору, взаимодействующую со ступицей базового кольца, и пружину со средством сжатия, взаимодействующую со ступицей проходного кольца, сварочный механизм выполнен в виде трансформатора с прерывателем тока и ползуна - электрода с механизмом поджатия его к верхней грани продольного элемента, смонтированного в верхней части обоймы, при этом по наружному периметру среднего кольца выполнена перфорация для взаимодействия с фотореле.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1831416, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, а вторское свидетельство, 1085721, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-06-27—Публикация

1997-05-22—Подача