Изобретение относится к области машиностроения, в частности к упругим демпфирующим элементам, и может быть использовано в любой области техники для снижения перегрузок приборов и оборудования, работающих в условиях интенсивных вибраций и ударов.

Известен способ формирования тросовых упругофрикционных элементов (УФЭ) виброизоляторов, заключающийся в том, что формирование упругофрикционных элементов производят путем предварительной навивки троса на стержни, установленные на оправке с образованием возвратных петель и прямолинейных участков троса между возвратными петлями, с фиксацией формы петель на стержнях, например, за счет пластического обжатия троса на каждом из стержней, и последующего заневоливания прямолинейных участков за счет фиксации возвратных петель в обоймах виброизолятора. Возможно формирование УФЭ путем предварительной навивки троса на стержни, установленные на оправке с образованием двух возвратных петель и скрещивающихся участков между ними (см. описание изобретения к патенту РФ 2082039, МКИ F 16 F 7/14, опубликованное в бюл. 17 за 1997 г.).

Недостатком данной конструкции является наличие двух концов УФЭ, которые, как правило, при недостаточном зажатии в обоймах виброизолятора стремятся вылезти из охватывающих трос деталей обоймы, что в результате ослабляет нагрузочную способность виброизолятора в работе.

Известен способ изготовления амортизатора, заключающийся в том, что упругий элемент выполняют в виде замкнутого контура и разделяют его на четное число, не менее четырех, равных по длине участков, середины которых через один участок соединяют с одной обоймой, а остальные - с другой, а упругий элемент в виде замкнутого контура выполняют путем навивки проволоки на оправку в несколько слоев, разделяют его на участки путем закрепления втулками, закручивают их последовательно в противоположные стороны (авторское свидетельство СССР 1054598, МКИ F 16 F 7/14, опубликованное в бюл. 42 за 1983 г. ). Этот способ является наиболее близким по технической сущности и достигаемому результату, в связи с чем он был выбран в качестве прототипа.

Недостатком способа является сложность и высокая трудоемкость изготовления, обусловленная необходимостью навивки рулона проволоки, формирования вручную этого рулона в виде тора с последовательным продеванием каждого витка проволоки через стальные втулки до полного заполнения их внутреннего сечения, обжатием всех втулок, их закруткой в противоположные стороны на два оборота и последующим закреплением в обоймах.

Техническим результатом, на достижение которого направлено создание данного изобретения, является упрощение технологии изготовления амортизаторов, обладающих стабильными упругодемпфирующими характеристиками в работе и минимальным износом конструкции амортизаторов.

Технический результат достигается тем, что в способе изготовления упругофрикционных элементов тросовых виброизоляторов, заключающемся в том, что упругий элемент выполняют в виде замкнутого контура и разделяют его на четное число, не менее четырех, равных по длине участков, середины которых через один участок закрепляют в одной обойме, а остальные - с другой, упругий элемент выполняют из многожильной наружной пряди стандартного предварительно развитого на пряди троса с винтовой упругой линией, посредством изгиба этой пряди в кольцо со средним диаметром, равным потребной длине упругого элемента, пяти- или шестикратной навивки пряди на свернутое кольцо с укладкой витков свободного конца винтовой пряди эквидистантно первому и последующему слоям до полного заполнения винтового пространства замкнутого контура в виде винтового тора Мебиуса. При этом возможно два варианта способа. При первом варианте средний диаметр замкнутого тросового элемента выбирают из выражения:

где t - шаг винтовой линии внешней пряди используемого троса, n - число периодов винтовой линии пряди, укладывающихся на длине кольца средним диаметром D, а согнутый в кольцо первый слой пряди используют в качестве основы для навивки на него еще четырех слоев продолжающейся винтовой пряди до полного заполнения винтового пространства первого слоя с общим количеством витков в кольце, равном 5 х n. Излишек винтовой тросовой пряди обрубают.

При втором варианте средний диаметр замкнутого тросового элемента выбирают из выражения

в качестве основы используют согнутый в кольцо центральный слой исходного троса с первоначально прямолинейной упругой линией, затем на него последовательно навивают 6 слоев пряди с винтовой упругой линией по n витков в каждом слое с общим числом витков в готовом упругом элементе равном 6 х n. Излишек винтовой тросовой пряди обрубают.

Принципиальным отличием предполагаемого способа формирования упругогистерезисных элементов виброизоляторов является простота их изготовления, характеризующаяся использованием готовых стандартных тросов. При этом при свивке элемента тросовая винтовая прядь сама плотно укладывается в межвитковое пространство первого слоя, а количество витков в кольце строго соответствует указанному выше количеству. Это обеспечивает стабильность характеристик виброизоляторов в серийном производстве. Использование простых разъемных обойм также существенно упрощает процесс изготовления виброизоляторов в целом. Очень важным в предлагаемом способе также является то, что УФЭ амортизатора имеет простую регулярную структуру, поддающуюся расчету. В прототипе же УФЭ выполнен из рулона проволоки с непредсказуемой хаотической структурой пересекающихся друг с другом витков, прижатых неизвестными силами.

Кроме упрощения конструкции и расчетной схемы в заявляемом объекте сведен к минимуму объем ручного труда при изготовлении виброизолятора, т.к. все его детали можно выполнить штамповкой, токарными и фрезерными работами.

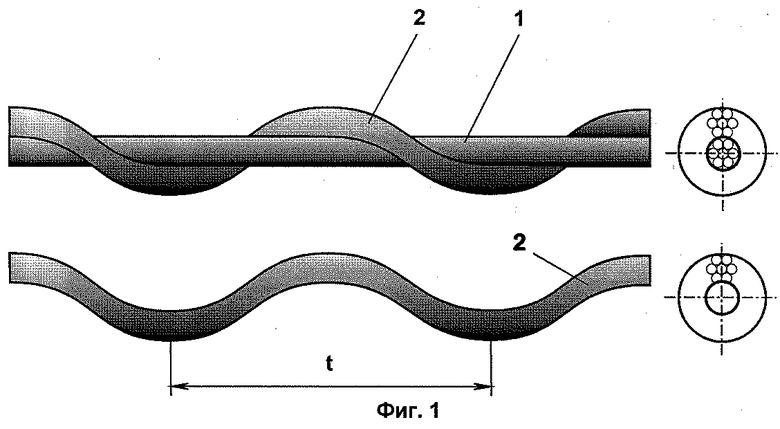

На фиг.1 показана схема развивки исходного троса, пряди которого используются для формирования УФЭ виброизолятора.

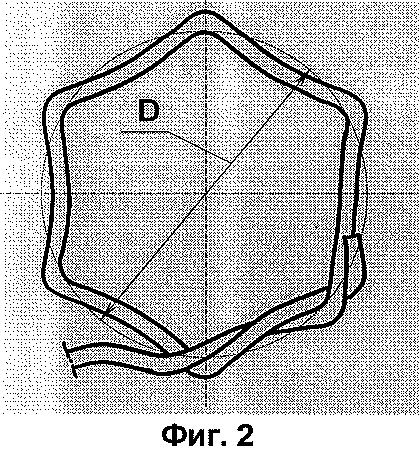

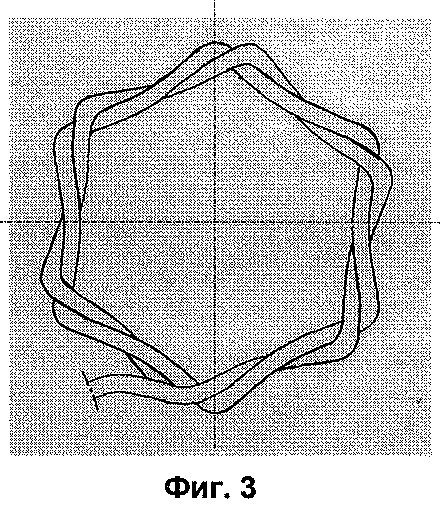

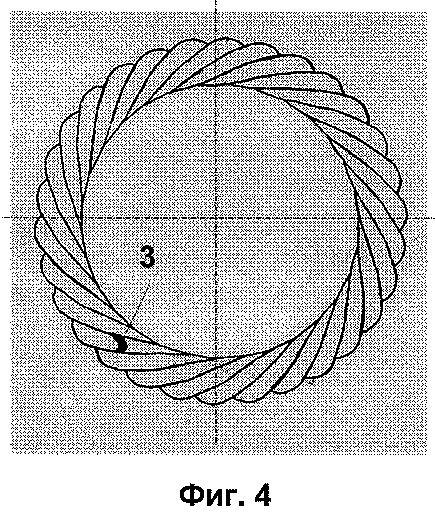

На фиг.2, 3 и 4 показаны этапы формирования УФЭ последовательной свивкой спиральной пряди в кольцевой элемент.

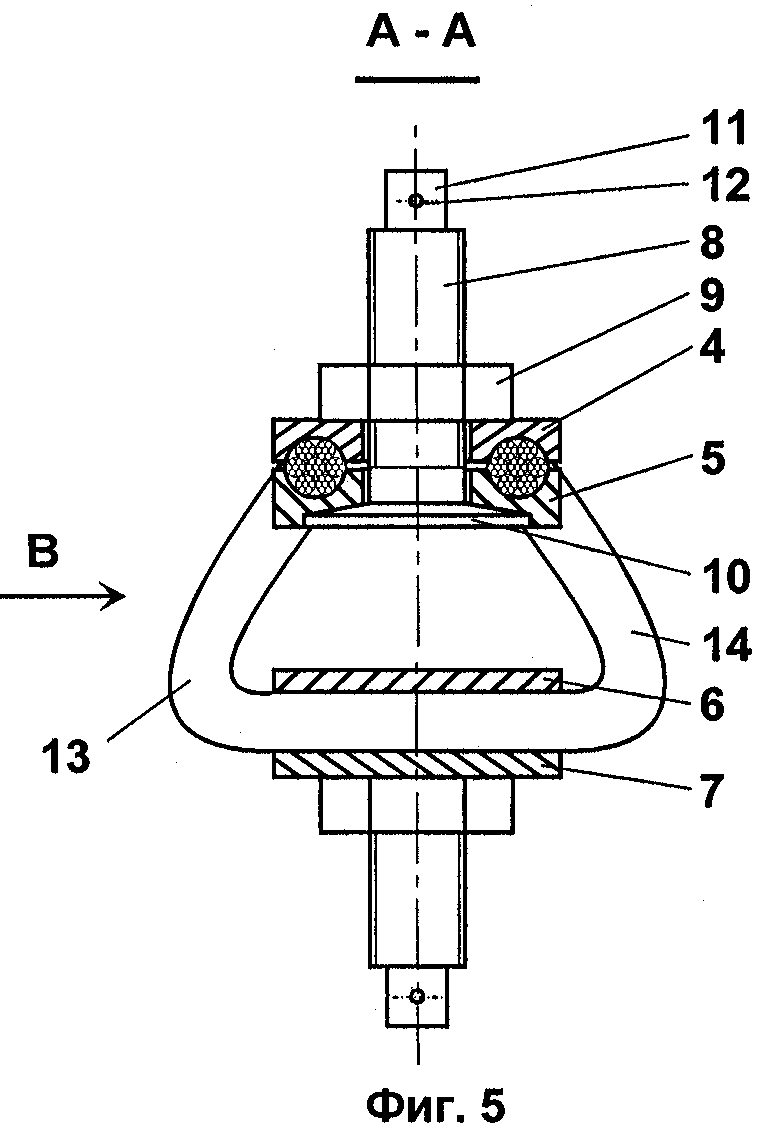

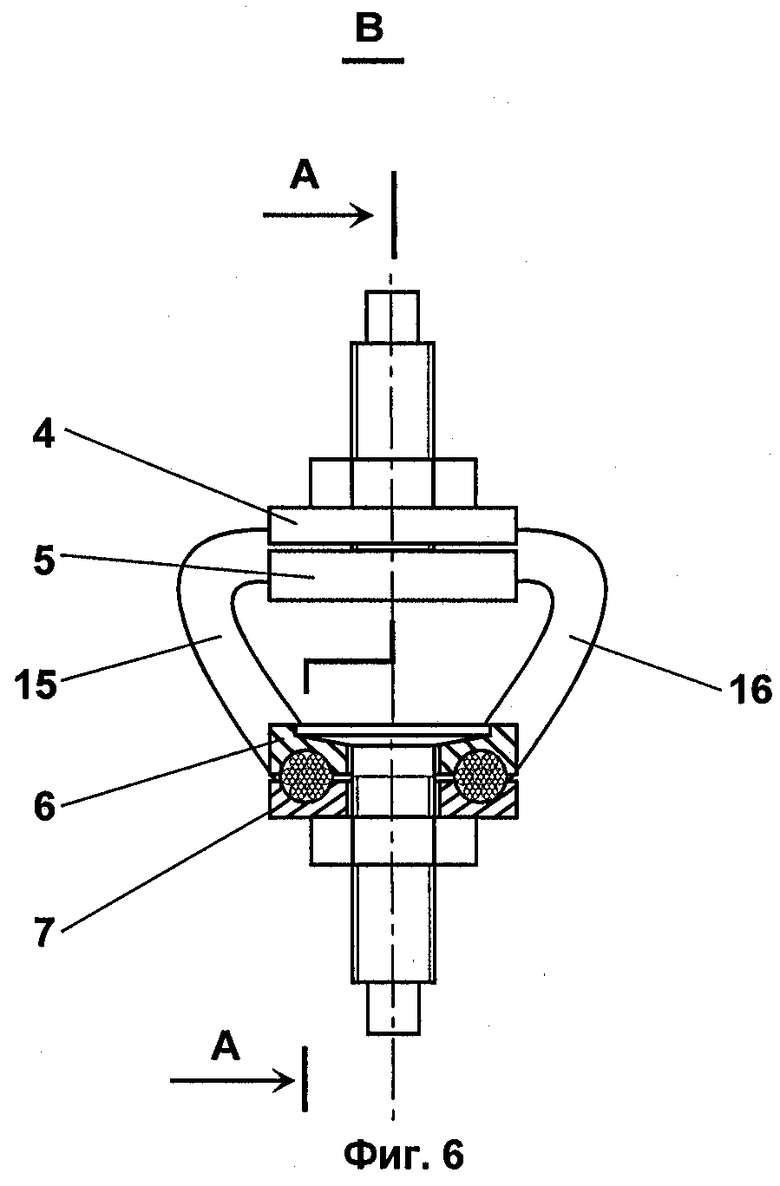

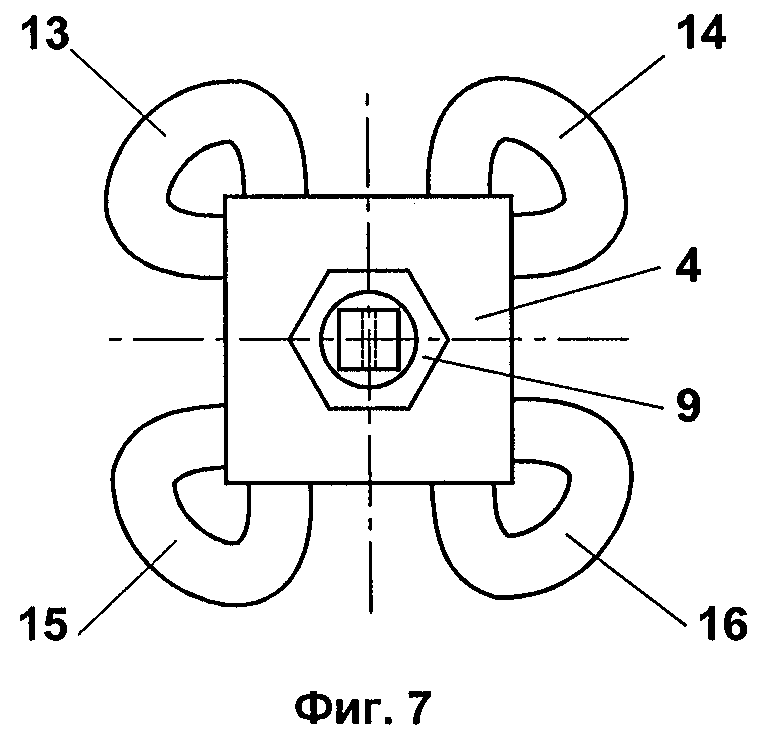

На фиг. 5, 6 и 7 показан внешний вид амортизатора в трех проекциях с необходимыми разрезами.

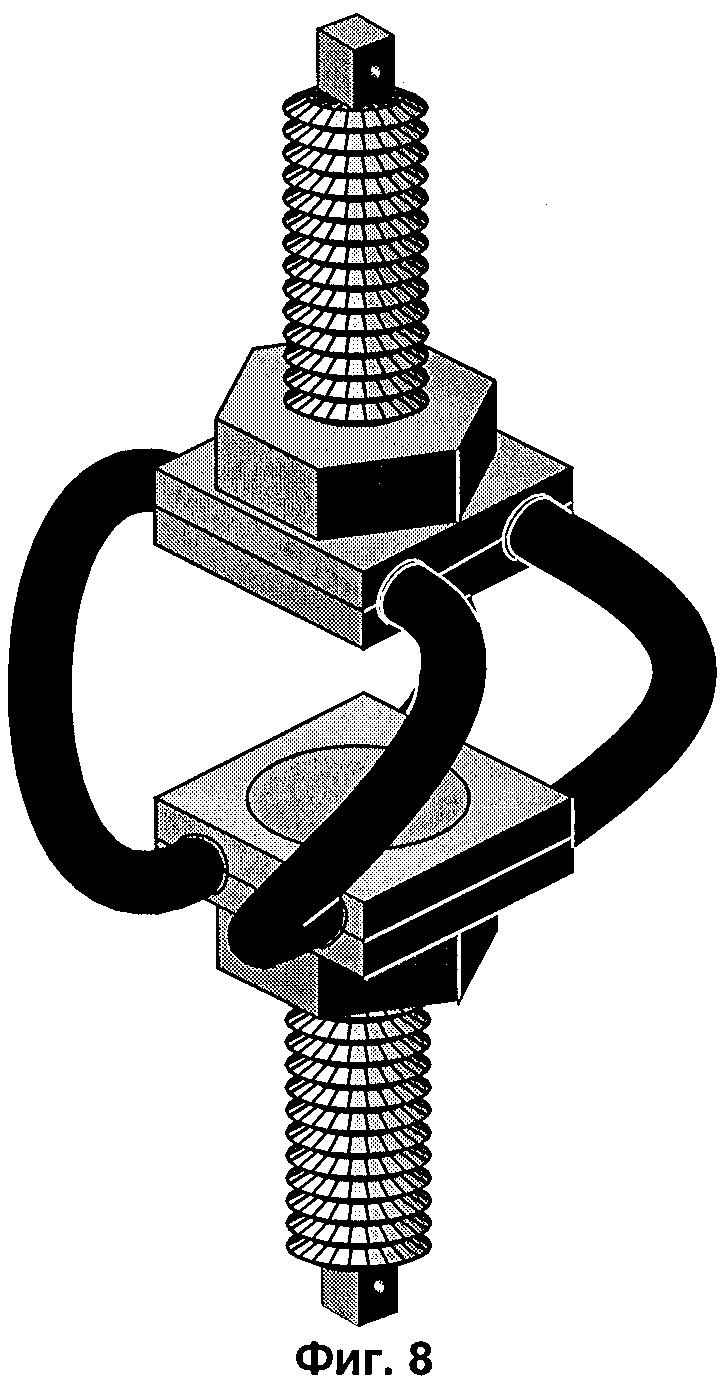

На фиг.8 показан внешний вид амортизатора в изометрии с упругим элементом, изготовленным по предлагаемому способу с прямоугольными в плане разъемными обоймами.

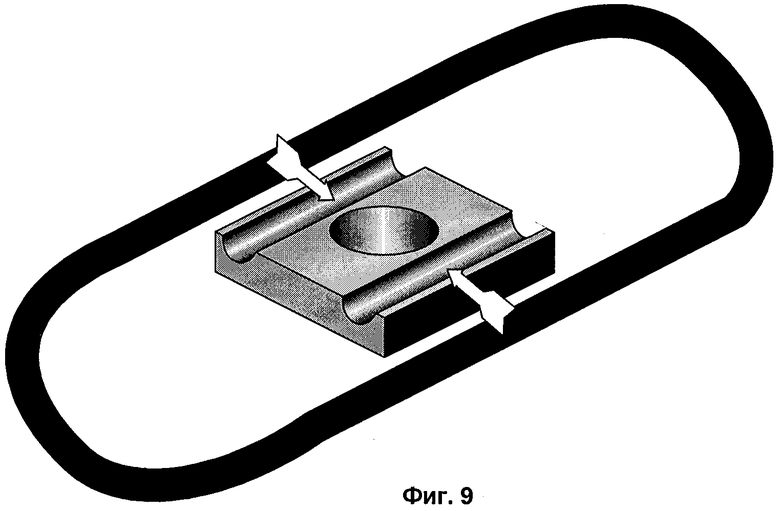

На фиг. 9 показана одна из стадий сборки виброизолятора с непрерывным упругофрикционным элементом при закладке его в одну из обойм.

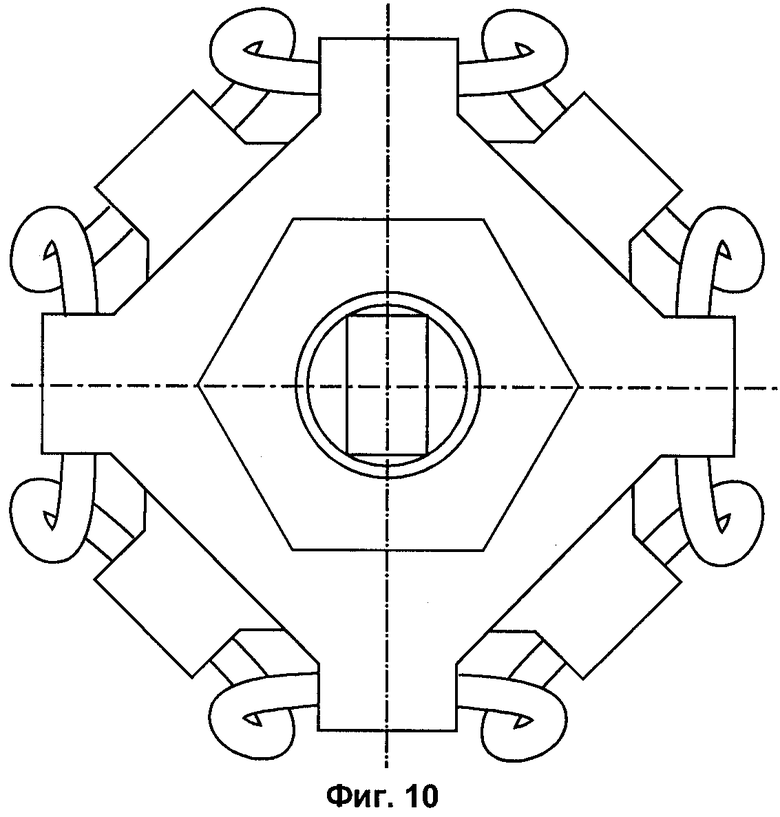

На фиг.10 показан внешний вид варианта виброизолятора с упругим элементом, изготовленным по предлагаемому способу с более сложными в плане разъемными обоймами.

Осуществляют способ следующим образом. Для формирования упругофрикционных элементов по предлагаемому способу используют стандартный многожильный трос (канат) (фиг.1) с центральной прямолинейной жилой 1 и шестью навитыми на жилу 1 винтовыми жилами 2. Каждая из жил 1 и 2 может быть изготовлена (свита) из определенного ГОСТом количества проволок, например семи, двенадцати, тридцати семи, и т.д.

На первом этапе исходный трос распускается на отдельные пряди - центральную с прямолинейной осью и наружные пряди с винтовой осью с шагом винтовой линии внешней пряди используемого троса t.

На втором этапе выбирают одну из прядей с винтовой упругой линией достаточной длины и сворачивают ее в кольцо с некоторым средним диаметром D, длина дуги которого достаточна для того, чтобы обеспечить в дальнейшем участки заделки в как минимум четырех местах обойм виброизолятора и при этом остались рабочие участки, воспринимающие нагрузки виброизолятора. После этого оставшуюся свободной спиралеобразную прядь навивают последовательно на образовавшееся кольцо (см. фиг.2 и 3). После заполнения всего спиралеобразного пространства кольца витками свободной спиральной пряди получается замкнутое тросовое кольцо, представляющее собой винтовой тор Мебиуса с единственным разъемом 3 (фиг. 4). Если стык тросовой пряди в месте 3 опаять припоем, то тор, свитый из одной пряди, будет иметь одну единственную непрерывную поверхность, что характеризует поверхности Мебиуса. В рассмотренном варианте средний диаметр тросового кольца необходимо подсчитывать по формуле

Здесь t - шаг спирали в пряди, n - полное количество шагов, укладывающихся на длине дуги тросового кольца. Если обеспечить диаметр тросового кольца в виде указанной формулы, то при навивке свободного конца пряди на первый спиральный кольцевой слой, n-й конец 2-го слоя окажется сдвинутым относительно n-го конца 1-го слоя на 1/5 шага t. Аналогично сдвинутся все последующие слои - каждый на на 1/5 шага t по отношению к предыдущему. Таким образом 5-й слой спирального кольца полностью заполнит спиральное пространство первого слоя и тросовый элемент будет иметь вид, показанный на фиг. 4. Аккуратно отрубив излишний конец пряди, ее стык укладывается в пространство между первым и предпоследним витками (фиг.4).

Возможен второй вариант способа. Его суть состоит в следующем. Вначале из центральной пряди исходного троса изготавливают замкнутое гладкое кольцо, средний диаметр которого выбирают из выражения

затем на него последовательно навивают 6 слоев пряди с винтовой упругой линией по n витков в каждом слое с общим числом витков в готовом упругом элементе, равном 6 х n. Излишек винтовой тросовой пряди обрубают. Технология навивки пряди такая же, как и в первом варианте способа. Отличие лишь в том, что на центральную прядь укладывается еще 6 слоев спиральной пряди.

При изготовлении виброизолятора с использованием упругофрикционного элемента по предлагаемому способу вместо втулок используются разъемные обоймы, состоящие из двух однотипных крышек 4-5 и 6-7 (фиг.5, 6) с полуцилиндрическими постелями (см. фиг.9) для зажима участков троса и соединенных между собой с помощью болтов 8 с гайками 9. В нижней части болтов 8 имеется шляпка 10 с потайной головкой, а в верхней части болтов - квадратная головка 11 для удобства монтажа при заворачивании гаек 9. Там же имеется отверстие для контровочной проволоки 12. При создании виброизолятора с 4-мя упругими рабочими участками тросового элемента 13-16 обоймы выполняют прямоугольными в плане (фиг. 7, 9). При создании виброизоляторов с числом упругих рабочих участков, равным 2 х k, обоймы должны иметь k выступов с полуцилиндрическими постелями для зажима участков троса (фиг.10).

Техническая эффективность предлагаемой конструкции по сравнению с прототипом состоит в следующем. Значительно упрощается конструкция амортизатора и технология его изготовления, в значительной степени ликвидируется ручной труд.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом "Способе изготовления упругофрикционных элементов тросовых виброизоляторов", изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует критерию "Новизна".

Для проверки соответствия заявляемого изобретения условию "Изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Следовательно, заявляемое изобретение "Способ изготовления упругофрикционных элементов тросовых виброизоляторов" соответствует критерию "Изобретательский уровень".

Критерий "Промышленная применимость" подтверждается тем, что предлагаемое изобретение, во-первых, может быть использовано в транспортном машиностроении, легкой промышленности, других отраслях техники, во-вторых, оно может быть осуществлено с помощью известных и описанных в заявке средств, в-третьих, виброизолятор, изготовленный с использованием заявляемого способа, способен обеспечить достижение усматриваемого заявителем технического результата - упрощение технологии изготовления, обеспечение стабильности упругодемпфирующих характеристик, минимального износа трущихся поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1991 |

|

RU2042064C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1994 |

|

RU2084720C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1992 |

|

RU2075666C1 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 2000 |

|

RU2201543C2 |

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1994 |

|

RU2082039C1 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 1992 |

|

RU2062921C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1994 |

|

RU2082037C1 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 1991 |

|

RU2020316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2004 |

|

RU2272193C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВИТОГО УПРУГОФРИКЦИОННОГО ЭЛЕМЕНТА ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1992 |

|

RU2037690C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении тросовых виброизоляторов для защиты приборов и оборудования от ударов и вибрации в любой области техники. Способ заключается в том, что упругий элемент выполняют из многожильной наружной пряди стандартного предварительно развитого на пряди троса с винтовой упругой линией. Эту прядь изгибают в кольцо средним диаметром, равным потребной длине упругого элемента. Затем производят многослойную навивку пряди на упомянутое кольцо с укладкой витков свободного кольца винтовой пряди эквидистантно первому и последующему слоям до полного заполнения винтового пространства замкнутого контура в виде тора Мебиуса. Упругий элемент в виде замкнутого контура тора Мебиуса выполняют со средним диаметром D по формулам

или

где t - шаг винтовой линии внешней пряди используемого троса; n - число периодов винтовой линии пряди. Техническим результатом является упрощение технологии изготовления амортизаторов, обладающих стабильными упругодемпфирующими характеристиками в работе и минимальным износом конструкции амортизаторов. 2 з.п. ф-лы, 10 ил.

где t - шаг винтовой линии внешней пряди используемого троса;

n - число периодов винтовой линии пряди, укладывающихся на длине кольца средним диаметром D,

а согнутый в кольцо первый слой пряди используют в качестве основы для навивки на него еще четырех слоев продолжающейся винтовой пряди до полного заполнения винтового пространства первого слоя с общим количеством витков в кольце, равным 5xn.

в качестве основы используют согнутый в кольцо центральный слой исходного троса с первоначально прямолинейной упругой линией, а затем на него последовательно навивают шесть слоев пряди с винтовой упругой линией по n витков в каждом слое, с общим количеством витков в готовом упругом элементе, равным 6xn.

| Способ изготовления амортизатора | 1981 |

|

SU1054598A1 |

| Амортизатор | 1976 |

|

SU595562A1 |

| Амортизатор | 1976 |

|

SU587285A1 |

| Установка для испытания грунтов в естественном залегании на сдвиг | 1973 |

|

SU499518A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2003-02-27—Публикация

2000-11-24—Подача