Изобретение относится к области ультразвуковой техники, а именно к устройствам для мелкодисперсного распыления жидкостей, и может быть использовано в наноиндустрии, химико-фармацевтической и медицинской промышленности.

Свойство ультразвуковых колебаний высокой интенсивности распылять жидкости в газовой среде широко применяется для получения различных аэрозолей при интенсификации тепло- и массообменных процессов в распылительной сушке, при нанесении тонких слоев лекарственных веществ (микродоз) или защитных слоев на грануляты, спансулы, таблетируемый материал, при получении монодисперсных гранул, распылении расплавов химических веществ, изготовлении мельчайших порошков и т.п. Ультразвуковое распыление жидкостей используется в медицине для создания лечебных аэрозолей.

Ультразвуковые распылители аэрозолей имеет ряд преимуществ перед устройствами химического (конденсационного) и механического (дисперсионного) распыления, так как позволяют значительно интенсифицировать процесс, улучшить качество продукта при меньших габаритных размерах и стоимости. При этом устройства обеспечивают формирование монодисперсного и однородного по составу факела распыления с заданным размером формируемых капель при высокой концентрации аэрозоля.

Механизм ультразвукового распыления жидкостей заключается в воздействии механическими колебаниями ультразвуковой частоты на пленку жидкости, при этом распыление осуществляется за счет отрыва капелек жидкости с гребней образующихся стоячих капиллярных волн.

Эффективность процесса ультразвукового распыления определяется главным образом толщиной и равномерностью пленки распыляемой жидкости. Для создания пленки на колеблющейся распылительной поверхности используют различные способы подачи жидкости, наиболее распространенным из которых является выполнение сквозного осевого канала в ультразвуковой колебательной системе распылителя [1].

Основными недостатками известного ультразвукового распылителя является малая ширина факела распыла и ограниченная производительность процесса, обусловленная малой площадью растекания распыляемой жидкости по колеблющейся поверхности (вокруг отверстия выхода канала на распылительную поверхность образуется «пятно» диаметром не более 5 мм). Это объясняется тем, что при выходе из канала на колеблющуюся поверхность жидкости сообщается значительное ускорение, приводящее к ее распылению. Жидкость не успевает растечься по всей распылительной поверхности. Увеличение расхода жидкости также не приводит к желаемым результатам, поскольку жидкость начинает вытекать из отверстия, не подвергаясь распылению. Указанные недостатки приводят к невозможности создания высокопроизводительных ультразвуковых распылителей с большой поверхностью распыления.

Возможным путем устранения указанных недостатков является применение в конструкции ультразвукового распылителя дополнительных элементов для подачи сжатого воздуха, предназначенных для формирования факела распыла с необходимыми геометрическими характеристиками [2]. Однако это не позволяет устранить второй недостаток, связанный с малой производительностью распыления. Кроме того, во многих случаях применение воздушных потоков для формирования факела недопустимо техническим регламентом процесса (загрязнение покрытий).

Наиболее полно недостатки известных устройств устранены в ультразвуковом распылителе, принятом за прототип [3], содержащем пьезоэлектрический преобразователь, концентратор, заканчивающийся инструментом с конусной распылительной поверхностью, в котором выполнены каналы, соединенные с осевым каналом для подачи распыляемой жидкости.

Выполнение распылительной поверхности в виде конуса и наличие дополнительных каналов позволяет обеспечить более равномерное покрытие жидкостью распылительной поверхности на большей площади.

Устройство, принятое за прототип, позволяет осуществлять распыление с увеличенной производительностью и диаметром факела распыла, однако характеризуется рядом существенных недостатков:

1. Невозможностью формирования факела распыления с заданными геометрическим характеристиками, поскольку прототип не позволяет установить взаимосвязь между углом при вершине конусной распылительной поверхности и диаметром формируемого факела распыла

2. Невозможностью осуществления процесса распыления с заданной производительностью и равномерностью формируемого факела, поскольку известный распылитель не обеспечивает оптимального размещения отверстий для подачи жидкости на поверхность распыления.

Таким образом, устройство, принятое за прототип, не позволяет реализовать процесс распыления с максимальной эффективностью.

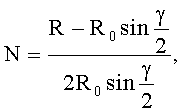

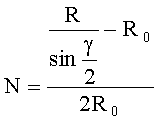

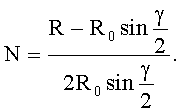

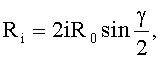

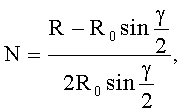

В предлагаемом ультразвуковом распылителе, содержащем пьезоэлектрический преобразователь, концентратор, заканчивающийся инструментом с конусной распылительной поверхностью, в котором выполнены каналы, соединенные с осевым каналом для подачи распыляемой жидкости, центры каналов равномерно расположены на окружностях, количество которых N определяется из условий обеспечения заданной формы формируемого факела и производительности процесса

где R - радиус основания конусной распылительной поверхности, R0 - радиус поверхности, покрываемой жидкостью, вытекающей из одного отверстия, γ - угол при вершине конусной распылительной поверхности, при этом диаметры окружностей выбираются из условия

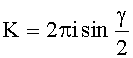

где i=0…N - номер окружности, и на каждой окружности выполняется

каналов.

В предлагаемом техническом решении задача повышения эффективности процесса распыления решается за счет:

- выбора оптимального угла при вершине распылительной поверхности, обеспечивающего формирования факела распыла заданного диаметра;

- оптимального расположения отверстий каналов для подачи жидкости, обеспечивающего равномерное покрытие распылительной поверхности слоем жидкости.

Сущность предложенного технического решения заключается в следующем. В предложенном ультразвуковом распылителе жидкость, вытекающая из отверстия на колеблющейся распылительной поверхности, будет растекаться по вполне определенной, конечной площади этой поверхности, имеющей форму круга. Было установлено, что значение радиуса круга R0, по которому растекается жидкость, зависит от производительности подачи этой жидкости.

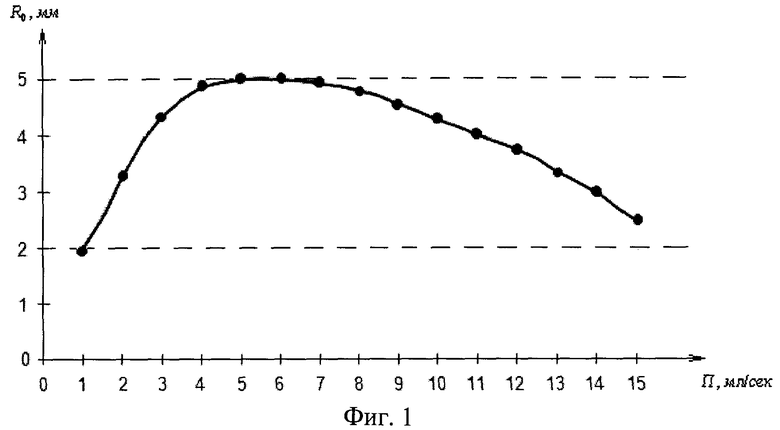

Сущность изобретения поясняется фиг.1, фиг.2 и фиг.3.

На фиг.1 представлена зависимость радиуса растекания жидкости R0 от производительности ее подачи на распылительную поверхность, полученная экспериментально.

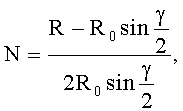

На фиг.2,а показан пример наиболее часто используемой распылительной поверхности, выполненной виде конуса радиусом R с углом при вершине γ.

Жидкость, вытекающая из центрального канала обеспечит покрытие распылительной поверхности на расстоянии, не превышающем R0 от центрального отверстия. Для покрытия жидкостью оставшейся площади распылительной поверхности требуется выполнение дополнительных отверстий. Предложено выполнять эти отверстия на расстоянии 2R0 друг от друга вдоль образующей конуса (см. фиг.2, б). Поскольку распылительная поверхность, как правило, выполняется в виде конуса, то наиболее рациональным является размещение дополнительных отверстий (помимо центрального отверстия, выполненного в вершине конуса) на окружностях (см. фиг.2, в).

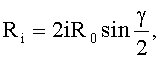

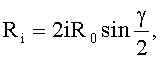

На фиг.2,г показано, что радиус этих окружностей будет увеличиваться на  с каждой новой окружностью, расположенной далее от центра конуса.

с каждой новой окружностью, расположенной далее от центра конуса.

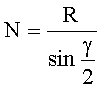

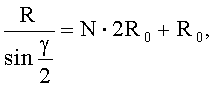

Количество окружностей рассчитывается таким образом, чтобы они располагались на расстоянии 2R0 друг от друга и на расстоянии R0 от внешнего края. При известном радиусе распылительной поверхности R длина образующей конуса будет равна  . Тогда количество окружностей, которые можно разместить вдоль такой образующей конуса, будет равно

. Тогда количество окружностей, которые можно разместить вдоль такой образующей конуса, будет равно  или, переходя к общему знаменателю,

или, переходя к общему знаменателю,

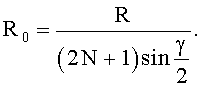

Если полученное значение не является целочисленным, то его округляют до ближайшего целого значения и уточняют значение R0,  следовательно

следовательно

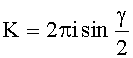

Радиус каждой из окружностей будет равен

где i=0…N - номер окружности.

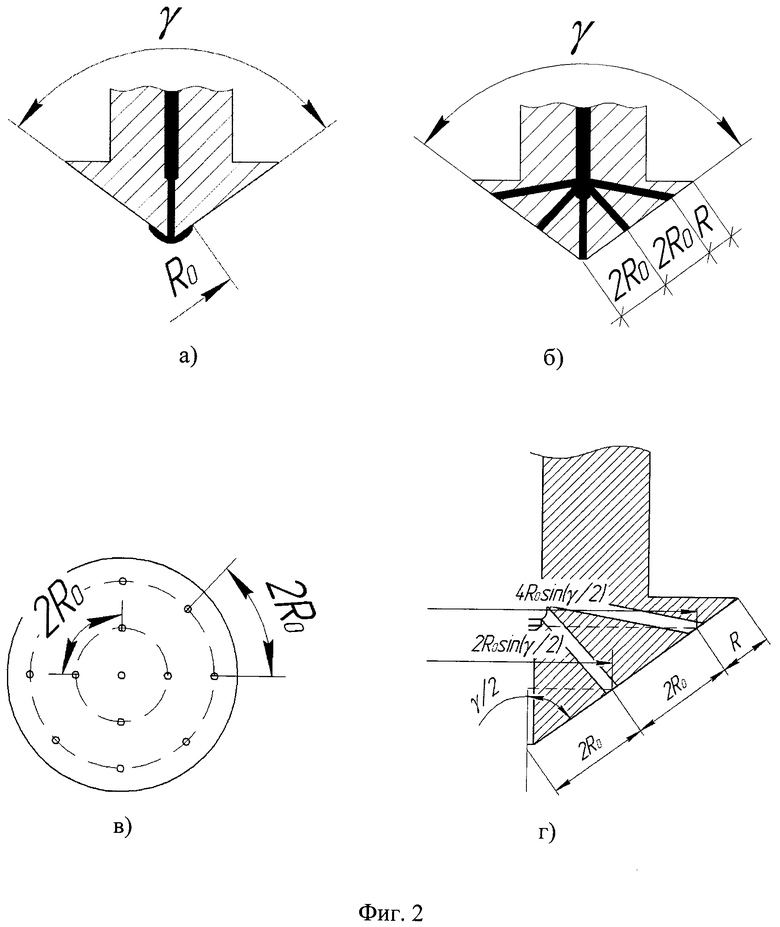

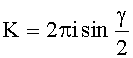

Центры отверстий каналов для подачи жидкости на каждой из окружностей также равномерно располагаются на расстоянии 2R0 друг от друга по длине окружности. Количество каналов на каждой окружности выбирается

где i=0…N - номер окружности.

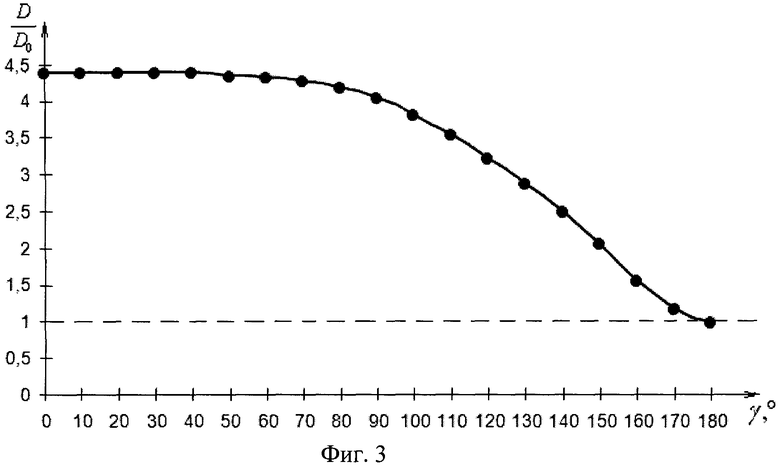

Угол при вершине конусной поверхности выбирается исходя из необходимого диаметра формируемого факела распыла.

На фиг.3 приведена зависимость отношения диаметра формируемого факела распыла к диаметру распылительной поверхности от угла при вершине распылительной поверхности.

Предлагаемое техническое решение используется в серии ультразвуковых распылителей, разработанных ООО «Центр ультразвуковых технологий АлтГТУ».

Литература

1. Хмелев, В.Н. Ультразвуковое распыление жидкостей [Текст]. / В.Н.Хмелев, А.В.Шалунов, А.В.Шалунова - Барнаул АлтГТУ, 2010. - 272 с.

2. Ultrasound Company [Electronic resource]. - Sono-Tek Corporation. - Режим доступа: http://www.sono-tek.com/.

3. Патент США №4659014 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| Устройство ультразвукового мелкодисперсного распыления жидкостей | 2023 |

|

RU2806072C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ УСТАНОВОК ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННОЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЖИДКОСТЬЮ | 2013 |

|

RU2570756C2 |

| ФОРСУНКА РАСПЫЛИТЕЛЯ | 2021 |

|

RU2770129C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| ДИСКОВЫЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2000 |

|

RU2177373C1 |

| УЛЬТРАЗВУКОВОЙ АЭРОЗОЛЬНЫЙ АППАРАТ | 2008 |

|

RU2388500C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2014 |

|

RU2574678C1 |

| Пневматический распылитель | 1990 |

|

SU1796267A1 |

Изобретение относится к области ультразвуковой техники, а именно к устройствам для мелкодисперсного распыления жидкостей, и может быть использовано в наноиндустрии, химико-фармацевтической и медицинской промышленности. Ультразвуковой распылитель содержит пьезоэлектрический преобразователь с концентратором, заканчивающимся инструментом с конусной распылительной поверхностью, в котором выполнены каналы, соединенные с осевым каналом для подачи распыляемой жидкости. Центры каналов равномерно расположены на окружностях, количество которых N определяется из условий обеспечения заданной формы формируемого факела и производительности процесса

где R - радиус основания конусной распылительной поверхности, R0 - радиус поверхности, покрываемой жидкостью, вытекающей из одного отверстия, γ - угол при вершине конусной распылительной поверхности. Диаметры окружностей выбираются из условия

где i=0…N - номер окружности. На каждой из окружностей выполняется  каналов. Техническим результатом изобретения является повышение эффективности процесса распыления. 3 ил.

каналов. Техническим результатом изобретения является повышение эффективности процесса распыления. 3 ил.

Ультразвуковой распылитель, содержащий пьезоэлектрический преобразователь, концентратор, заканчивающийся инструментом с конусной распылительной поверхностью, в котором выполнены каналы, соединенные с осевым каналом для подачи распыляемой жидкости, отличающийся тем, что центры каналов равномерно расположены на окружностях, количество которых N определяется из условий обеспечения заданной формы формируемого факела и производительности процесса

где R - радиус основания конусной распылительной поверхности, R0 - радиус поверхности покрываемой жидкостью, вытекающей из одного отверстия, γ - угол при вершине конусной распылительной поверхности, при этом диаметры окружностей выбираются из условия  где i=0…N номер окружности и на каждой окружности выполняется

где i=0…N номер окружности и на каждой окружности выполняется  каналов.

каналов.

| US 4659014 A, 21.04.1987 | |||

| US 2002190136 A1, 19.12.2002 | |||

| WO 02055131 A2, 18.07.2002 | |||

| WO 2008076717 A1, 26.06.2008 | |||

| JP 2006036343 A, 09.02.2006 | |||

| CN 102046297 A, 04.05.2011 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ОРОШЕНИЯ ЛЕКАРСТВЕННЫМИ ВЕЩЕСТВАМИ | 1997 |

|

RU2119804C1 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ДЛЯ ЖИДКОСТЕЙ | 1995 |

|

RU2088343C1 |

| Устройство для выдувания стеклоизделий | 1954 |

|

SU98945A1 |

| Устройство для ультразвукового распыления жидкой среды | 1983 |

|

SU1176968A1 |

Авторы

Даты

2013-05-10—Публикация

2011-11-18—Подача