Настоящее изобретение относится к области цеолитных катализаторов и к их применению в различных способах превращения углеводородных фракций. Более конкретно, настоящее изобретение относится к катализатору, содержащему, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл, выбранный из металлов групп VIII, VIB и VIIB.

Уровень техники

Кристаллические микропористые материалы, такие как цеолиты или алюмосиликофосфаты, являются твердыми продуктами, широко используемыми в нефтяной промышленности в качестве катализатора, носителя катализатора, адсорбента или разделительной мембраны. Несмотря на множество уже разработанных микропористых кристаллических структур, нефтеперерабатывающая и нефтехимическая промышленность до сих пор находится в поисках новых цеолитных структур, которые обладали бы особыми свойствами, пригодными для применения при очистке или разделении газов, конверсии углеродных или других продуктов. Свойства цеолитного катализатора в сильной степени зависят от пористой структуры цеолита, от его стабильности и кислотности.

Краткое описание и сущность изобретения

Настоящее изобретение относится к катализатору, содержащему, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл, выбранный из металлов групп VIII, VIB и VIIB периодической системы элементов, причем указанный цеолит демонстрирует дифракционную картину на рентгенограмме, включающую, по меньшей мере, полосы, указанные в таблице 1, и химический состав, выраженный, в расчете на безводное основание, в молях оксидов, и отвечающий следующей общей формуле: ХО2:aY2O3:bM2/nO, в которой Х означает, по меньшей мере, один четырехвалентный элемент, Y означает, по меньшей мере, один трехвалентный элемент и М означает, по меньшей мере, один щелочной металл и/или щелочноземельный металл с валентностью n, а и b означают, соответственно, число молей Y2O3 и M2/nO, и а имеет значение от 0,001 до 0,5, а b имеет значение от 0 до 1.

Указанный катализатор согласно изобретению преимущественно используют для осуществления различных процессов превращения углеводородных продуктов. В частности, указанный катализатор проявляет интересные каталитические свойства, когда его используют в процессах изомеризации ароматических соединений с 8 атомами углерода, трансалкилирования алкилароматических соединений, гидроизомеризации легких парафинов с линейной цепью, а также в трансформации спиртов.

Подробное описание изобретения

Настоящее изобретение относится к катализатору, содержащему, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл, выбранный из металлов групп VIII, VIB и VIIB периодической системы элементов, причем указанный цеолит имеет дифракционную картину на рентгенограмме, включающую, по меньшей мере, полосы, указанные в таблице 1, представленной ниже:

где FF = очень сильная; F = сильная; m = средняя; mf = среднеслабая; f = слабая; ff = очень слабая, и имеет химический состав, выраженный, в расчете на безводное основание, в молях оксидов, и отвечающий следующей общей формуле: ХО2: aY2O3:bM2/nO, в которой Х означает, по меньшей мере, один четырехвалентный элемент, Y означает, по меньшей мере, один трехвалентный элемент и М означает, по меньшей мере, один щелочной металл и/или щелочноземельный металл с валентностью n, а и b означают, соответственно, число молей Y2O3 и M2/nO, и а имеет значение от 0,001 до 0,5, а b имеет значение от 0 до 1.

Дифракционная картина, данные которой сведены в таблицу 1, получена в результате рентгенокристаллографического анализа с помощью дифрактометра с использованием классического метода порошковой дифракции на порошках с волной излучения меди Кα1 (λ=1,5406 Å). Исходя из положения пиков дифракции при угле 2θ, определяют по уравнению Брэгга эквивалентные характеристические межплоскостные расстояния dhkl решетки образца. Погрешность в определении межплоскостного расстояния Δ(dhkl)/dhkl вычисляется с помощью уравнения Брэгга в зависимости от абсолютной ошибки Δ(2θ) при определении угла 2θ. Абсолютная ошибка Δ(2θ), равная ±0,02°, является общепринятой. Относительная интенсивность Irel, относящаяся к каждому значению dhkl, определяется по высоте соответствующего дифракционного пика. Дифракционная картина на рентгенограмме цеолита IZM-2, присутствующего в катализаторе согласно изобретению, содержит, по меньшей мере, полосы при значениях dhkl, представленных в таблице 1. В колонке значений dhkl указаны усредненные значения межплоскостных расстояний в ангстремах (Å). Каждому из этих значений относится погрешность измерения Δ(dhkl) от ±0,6 Å до ±0,01 Å.

Цеолит IZM-2, присутствующий в катализаторе согласно изобретению, имеет химический состав, выраженный, в расчете на безводное основание, в молях оксидов, и отвечает следующей общей формуле: ХО2:aY2O3:bM2/nO, в которой Х означает, по меньшей мере, один четырехвалентный элемент, Y означает, по меньшей мере, один трехвалентный элемент и М означает, по меньшей мере, один щелочной металл и/или щелочноземельный металл с валентностью n. В вышеуказанной формуле а означает число молей aY2O3, причем а имеет значение между 0,001 и 0,5, предпочтительно, между 0,001 и 0,05, более предпочтительно, между 0,001 и 0,02, и b означает число молей М2/nO и имеет значение между 0 и 1, предпочтительно, между 0 и 0,5, более предпочтительно, между 0,005 и 0,5.

В соответствии с изобретением Х предпочтительно выбирают из кремния, германия, титана и смеси, по меньшей мере, двух из названных четырехвалентных элементов, особенно предпочтительно, когда Х представляет собой кремний, a Y предпочтительно выбирают из алюминия, бора, железа, индия и галлия, особенно предпочтительно, когда Y означает алюминий. В цеолите IZM-2, присутствующем в катализаторе согласно изобретению, Х предпочтительно означает кремний, а Y предпочтительно означает алюминий. М предпочтительно выбирают из лития, натрия, калия, рубидия, цезия, кальция, магния, бария и смеси, по меньшей мере, двух из названных металлов, особенно предпочтительно М означает натрий или цезий.

Цеолит IZM-2, присутствующий в катализаторе согласно изобретению и содержащий атомы Х и Y такие, как описаны выше, предпочтительно, атомы алюминия и атомы кремния, имеет общее атомное отношение Х/Y, предпочтительно, общее атомное отношение Si/Al, составляющее значение между 5 и 100, предпочтительно, между 10 и 50, особенно предпочтительно, между 10 и 35. Цеолит, присутствующий в катализаторе согласно изобретению, может быть также дезалюминирован. Особенно выгодно, когда цеолит IZM-2, присутствующий в катализаторе согласно изобретению, находится в протонированной форме (водородная Н+ форма), в которой содержание катиона, отличающегося от Н+, ниже 30% от общего содержания катионов, предпочтительно, ниже 20%, особенно предпочтительно, ниже 5% от общего содержания катионов на цеолите. В соответствии с изобретением, если цеолит IZM-2 находится в протонированной форме, то коэффициент b равен нулю в формуле ХО2: aY2O3: bM2/nO, указанной выше.

В соответствии с изобретением указанный катализатор включает, по меньшей мере, один металл, выбранный из металлов групп VIB, VIIB и VIII периодической системы элементов. Указанный катализатор включает либо один металл, выбранный из металлов групп VIB, VIIB и VIII, либо смесь нескольких металлов, выбранных из металлов групп VIB, VIIB и VIII. Среди металлов группы VIB хром и молибден являются предпочтительными. Среди металлов группы VIIB рений является предпочтительным металлом. Среди металлов группы VIII предпочтительными металлами являются никель, рутений, родий, палладий, осмий, иридий и платина, особенно предпочтительно, когда металл группы VIII выбран из палладия, никеля и платины.

Матрица, находящаяся в катализаторе согласно изобретению является пористой минеральной матрицей, как правило, с аморфной структурой. Ее выбирают из элементов группы, в которую входят оксиды алюминия, диоксиды кремния, оксид магния, аморфные алюмосиликаты, натуральные глины (каолин, бентонит, сепиолит, аттапульгит), диоксид титана, оксид бора, диоксид циркония, фосфаты алюминия, фосфаты титана, фосфаты циркония, углерод и их смеси. Предпочтительно используют матрицу, содержащую оксид алюминия, в частности, во всех его формах, известных специалисту, особенно предпочтительна его гамма-форма. Также можно использовать преимущественно смеси оксида алюминия и диоксида кремния, смеси оксида алюминия и алюмосиликата.

В соответствии с изобретением указанный катализатор преимущественно включает также, по меньшей мере, один дополнительный металл, выбранный из металлов групп IIIA и IVA периодической системы элементов, предпочтительно, выбранный из галлия, индия, олова и их смеси, особенно предпочтительно, выбранный из индия, олова и их смеси. В частности, катализатор согласно изобретению преимущественно включает, по меньшей мере, один металл группы VIII периодической системы элементов, предпочтительно, платину или палладий, и, по меньшей мере, один металл, выбранный из металлов групп IIIA и IVA, предпочтительно, индий и олово.

Катализатор согласно изобретению не содержит какую-либо сульфидную фазу.

Указанный катализатор согласно изобретению содержит, более конкретно:

- 1-90%, предпочтительно 3-80%, особенно предпочтительно 4-60 масс.% указанного цеолита IZM-2,

- 0,01-4%, предпочтительно 0,05-2 масс.%, по меньшей мере, одного металла, выбранного из металлов групп VIB, VIIB и VIII периодической системы элементов,

- необязательно 0,01-2%, предпочтительно 0,05-1 масс.%, по меньшей мере, одного дополнительного металла, выбранного из металлов групп IIIA и IVA периодической системы элементов,

- по меньшей мере, одну матрицу, дополняющую до 100% состав катализатора.

Указанный катализатор согласно изобретению находится в форме шариков или экструдатов, предпочтительно, в форме экструдатов. Он обладает такими механическими свойствами, при которых сопротивление раздавливанию в слое, определяемое методом Шелла (SMS 1471-74), имеет величину, предпочтительно, выше 0,7 МПа.

Настоящее изобретение относится также к получению катализатора согласно изобретению. Получение катализатора согласно изобретению начинается, прежде всего, с получения цеолита IZM-2.

Указанный цеолит IZM-2, находящийся в катализаторе согласно изобретению, получают согласно способу, в котором подвергают взаимодействию водную смесь, содержащую, по меньшей мере, один источник, по меньшей мере, одного оксида ХО2, по меньшей мере, один источник, по меньшей мере, одного оксида Y2O3, по меньшей мере, один источник, по меньшей мере, одного щелочного и/или щелочноземельного металла, по меньшей мере, одно органическое вещество R, содержащее два четвертичных атома азота, причем смесь имеет, предпочтительно, следующий мольный состав:

XO2/Y2O3: не менее 2, предпочтительно не менее 20, особенно предпочтительно 55-600,

Н2О/ХО2: от 1 до 100, предпочтительно, от 10 до 70,

R/XO2: от 0,02 до 2, предпочтительно, от 0,05 до 0,5,

M2/nO/XO2: от 0,001 до 1, предпочтительно, от 0,005 до 0,5,

где Х означает один или несколько четырехвалентный(ых) элемент(ов), выбранный(ые) из группы, образованной следующими элементами: кремний, германий, титан, предпочтительно, кремний; где Y означает один или несколько трехвалентный(ых) элемент(ов), выбранный(ые) из группы, образованной следующими элементами: алюминий, железо, бор, индий и галлий, предпочтительно, алюминий, и где М означает один или несколько щелочной(ых) и/или щелочноземельный(ых) металл(ов), выбранный(ых) из лития, натрия, калия, рубидия, цезия, кальция, магния, бария и смеси, по меньшей мере, двух из названных металлов, предпочтительно, натрий.

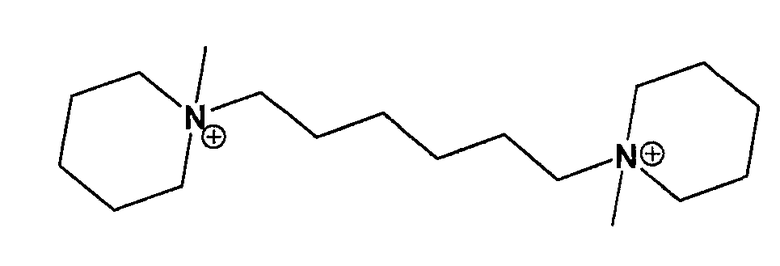

R представляет собой органическое соединение, имеющее два четвертичных атома азота, и играет роль органического структурообразующего агента. Предпочтительно, R представляет собой азотсодержащее соединение 1,6-бис(метилпиперидиний)гексан, структурная формула которого представлена ниже.

Анионы, ассоциированные с катионами четвертичного аммония, находящимися в органическом структурообразующем агенте, предназначенном для синтеза цеолита IZM-2, находящегося в катализаторе согласно изобретению, выбирают из ацетат-аниона, сульфат-аниона, карбоксилат-аниона, тетрафторборат-аниона, галогенид-анионов, таких как фторид, хлорид, бромид, иодид, гидроксид-аниона и из комбинации нескольких из них. Предпочтительно, анионы, ассоциированные с катионами четвертичного аммония, присутствующими в органическом структурообразующем агенте, предназначенном для синтеза цеолита IZM-2, выбирают из гидроксид-аниона и бромид-аниона. Вышеуказанное органическое азотсодержащее соединение, используемое в качестве структурообразующего агента цеолита IZM-2, получают любым способом, известным специалисту. Так, для получения дибромида 1,6-бис(метилпиперидиний)гексана сначала готовят смесь одного моля 1,6-дибромгексана и, по меньшей мере, 2 молей N-метилпиперидина в этаноле. Обычно, смесь нагревают с рефлюксом в течение периода от 3 до 10 часов. После фильтрации, осаждения с помощью эфирного растворителя, такого как диэтиловый эфир, с последующей перекристаллизацией из смеси этанол/эфир, получают дибромид 1,6-бис(метилпиперидиний)гексана. Дигидроксид 1,6-бис(метилпиперидиний)гексана, предпочтительно, получают обработкой при комнатной температуре водного раствора дибромида 1,6-бис(метилпиперидиний)гексана с помощью оксида серебра Ag2O.

Источником элемента Х, используемого для осуществления способа получения цеолита IZM-2, может быть любое соединение, включающее элемент Х и способное высвобождать этот элемент в водном растворе в реакционноспособной форме. Преимущественно, если элементом Х является кремний, то источником кремния может быть любой из источников, широко применяемых в синтезе цеолитов, например, порошковый твердый диоксид кремния, кремниевая кислота, коллоидальный диоксид кремния, раствор диоксида кремния или тетраэтоксисилан (TEOS). Среди порошковых диоксидов кремния можно использовать осажденные диоксиды, в частности, диоксиды кремния, полученные осаждением из раствора силиката щелочного металла, такие как диоксиды кремния аэросильного типа, пирогенные диоксиды кремния, например, “CAB-O-SIL”, и гелеобразные диоксиды кремния. Можно использовать коллоидальные диоксиды кремния, имеющие различный размер частиц, например, со среднеэквивалентным диаметром между 10 и 15 нм или между 40 и 50 нм, такие как коммерческие продукты под наименованием “LUDOX”. Предпочтительно, источником кремния служит LUDOX AS-40.

Источником элемента Y, используемого для осуществления способа получения цеолита IZM-2, может быть любое соединение, содержащее элемент Y и способное высвобождать этот элемент из водного раствора в реакционноспособной форме. В предпочтительном варианте, когда Y является алюминием, источником оксида алюминия является, предпочтительно, алюминат натрия, или соль алюминия, например, хлорид, нитрат, гидроксид или сульфат алюминия, алкоксид алюминия или оксид алюминия как таковой, предпочтительно, в гидратированной или гидратируемой форме, как например, коллоидальный оксид алюминия, псевдобоэмит, гамма-оксид алюминия или тригидрат оксида алюминия альфа или бета модификации. Можно также использовать смеси источников, указанных выше.

В качестве источника щелочного и/или щелочноземельного металла М преимущественно используют галогенид или гидроксид указанного металла М, предпочтительно, гидроксид указанного металла М.

Для осуществления способа получения цеолита IZM-2, предпочтительно, чтобы водная смесь, содержащая, по меньшей мере, один источник, по меньшей мере, одного оксида ХО2, по меньшей мере, один источник, по меньшей мере, одного оксида Y2O3, по меньшей мере, один источник, по меньшей мере, одного щелочного и/или щелочноземельного металла, по меньшей мере, одно органическое соединение R, имеющее два четвертичных атома азота, содержала также, по меньшей мере, один источник гидроксидных ионов. Указанный источник ионов гидроксида происходит, преимущественно, из органического структурообразующего соединения R, когда оно находится в форме его гидроксида, а именно, дигидроксида 1,6-бис(метилпиперидиний)гексана, или же из источника щелочного и/или щелочноземельного металла М, если он находится в форме гидроксида, например, гидроксида натрия.

Также в соответствии с предпочтительным вариантом осуществления способа получения цеолита IZM-2, находящегося в катализаторе согласно изобретению, осуществляют взаимодействие водной смеси, содержащей оксид кремния, оксид алюминия, дибромид 1,6-бис(метилпиперидиний)гексана и гидроксид натрия.

Способ получения цеолита IZM-2, находящегося в катализаторе согласно изобретению, заключается в получении водной реакционной смеси, называемой гелем, и включающей, по меньшей мере, один источник, по меньшей мере, одного оксида ХО2, по меньшей мере, один источник, по меньшей мере, одного оксида Y2O3, по меньшей мере, одно органическое соединение R, по меньшей мере, один источник, по меньшей мере, одного щелочного и/или щелочноземельного металла. Количества указанных реактивов выбирают таким образом, чтобы обеспечить этому гелю состав, позволяющий ему кристаллизоваться в цеолит IZM-2 в виде неочищенного синтетического продукта общей формулы (I) ХО2:aY2O3:bM2/nO:cR:dH2O, где a, b и n соответствуют значениям, которые определены выше, с означает число молей R, которое принимает значение между 0,005 и 2, предпочтительно, между 0,01 и 0,5 и d означает число молей Н2О, которое принимает значение между 0,005 и 2, предпочтительно, между 0,01 и 1. Затем гель подвергают гидротермической обработке до тех пор, пока не сформируется цеолит IZM-2. Преимущественно, гель находится в гидротермических условиях при автогенном давлении реакции, с необязательным добавлением газа, например, азота, при температуре между 120°С и 200°С, предпочтительно, между 140°С и 180°С, еще более предпочтительно, между 160°С и 175°С, до образования кристаллов цеолита IZM-2 в неочищенной синтетической форме. Период, необходимый для кристаллизации, варьирует обычно между 1 часом и несколькими месяцами, в зависимости от состава реактивов в геле, от перемешивания и от температуры реакции. Предпочтительно, продолжительность кристаллизации варьирует между 2 часами и 21 днем. Реакцию осуществляют обычно при перемешивании или в отсутствие перемешивания, предпочтительно, при перемешивании.

Целесообразно вводить затравки в реакционную смесь для того, чтобы снизить время, необходимое для формирования кристаллов и/или общую продолжительность кристаллизации. Также очень выгодно использовать затравки для того, чтобы способствовать формированию цеолита IZM-2 и исключить примеси. Такие затравки включают кристаллические твердые вещества, в частности, кристаллы цеолита IZM-2. Кристаллические затравки обычно вводят в количествах, составляющих 0,01-10% от массы оксида ХО2, используемого в реакционной смеси.

После завершения стадии гидротермической обработки, на которой происходит кристаллизация цеолита IZM-2, твердую фазу отфильтровывают и промывают с получением, таким образом, цеолита IZM-2 в неочищенной синтетической форме, который сушат, затем прокаливают до получения цеолита в прокаленной форме. Стадию прокаливания осуществляют, преимущественно, за один или несколько этапов нагревания, при температуре от 100 до 1000°С, предпочтительно, от 400 до 650°С, в течение времени от нескольких часов до нескольких дней, предпочтительно, от 3 часов до 48 часов. Предпочтительно, прокаливание осуществляют за два последовательных этапа нагревания. После завершения стадии прокаливания полученный цеолит IZM-2 является цеолитом, имеющим дифракционную картину на рентгенограмме, включающую, по меньшей мере, полосы, фигурирующие в таблице 1. В цеолите отсутствует вода, а также органическое соединение R, присутствовавшие в цеолите IZM-2 в неочищенной синтетической форме.

Изобретение относится также к получению указанного катализатора. Для получения катализатора согласно изобретению обычно на первом этапе подвергают указанный цеолит IZM-2, либо в неочищенной синтетической форме, либо в прокаленной форме, по меньшей мере, однократному ионному обмену, например, по меньшей мере, в одном растворе NH4NO3, таким образом, чтобы удалить, по меньшей мере, частично, предпочтительно, практически полностью, любой щелочной катион, в частности, катион натрия, занимавший катионную позицию в цеолите, и получить указанный цеолит IZM-2 в водородной форме. Поскольку указанная(ые) операция(и) ионного обмена осуществлена(ы) на неочищенном синтетическом цеолите IZM-2, то полученный таким образом цеолит в водородной форме, как правило, подвергают операции прокаливания в токе сухого воздуха с целью удаления органического структурообразующего соединения, забивающего микропоры цеолита.

На этой стадии цеолит можно подвергнуть любому виду обработки с целью его стабилизации, известной специалисту, такой как дезалюминирование или пассивирование.

Продолжают получение катализатора путем смешивания матрицы с цеолитом, полученным выше, и последующего формования. Формование катализатора согласно изобретению протекает, как правило, таким образом, чтобы получить катализатор, предпочтительно, в форме экструдатов или шариков в зависимости от практического использования. Условия формования цеолита, выбор матрицы, необязательное предварительное измельчение цеолита, способ пептизации, добавка порогенных агентов, время смешивания, давление экструзии, если катализатор формуется в виде экструдатов, скорость и время сушки определяются для каждой матрицы по правилам, хорошо известным специалисту, в зависимости от того, хотят ли получить предпочтительно катализатор в форме экструдатов или шариков.

Для продолжения получения катализатора, как правило, осуществляют прокаливание, обычно при температуре между 250°С и 600°С, предпочтительно, предваряемое сушкой, проводимой, например, в сушильной печи при температуре, как правило, между комнатной температурой и 250°С, предпочтительно, между 40°С и 200°С. Указанная стадия сушки проводится, предпочтительно, во время подъема температуры до значения, необходимого для осуществления прокаливания.

Формование цеолита IZM-2 может проводиться с неочищенным синтетическим цеолитом, т.е. содержащим органическое структурообразующее соединение и щелочные катионы, как правило, катионы натрия. В этом случае, стадию прокаливания в токе сухого воздуха, предназначенную для удаления органического структурообразующего соединения, и этапы ионного обмена при использовании, по меньшей мере, одного раствора NH4NO3, осуществляют на уже сформованном катализаторе, включающем цеолит и матрицу. Тем не менее и даже предпочтительно, этап(ы) ионного обмена, например, по меньшей мере, в одном растворе NH4NO3, осуществляемый(ые) для того, чтобы получить цеолит IZM-2, присутствующий в катализаторе согласно изобретению, в водородной форме, проводят перед формованием.

Осаждение, по меньшей мере, одного металла, выбранного из металлов групп VIII, VIB и VIIB периодической системы элементов, и, необязательно, по меньшей мере, одного дополнительного металла, выбранного из металлов групп IIIA и IVA периодической системы элементов, может осуществляться на любой стадии получения, либо перед формованием, либо в процессе смешивания цеолита с матрицей, при этом цеолит смешивают с группой компонентов, состоящей из предшественника(ов) указанного(ых) металла(ов) и матрицы, либо, предпочтительно, после формования.

Когда добавление, по меньшей мере, одного металла, выбранного из металлов групп VIB, VIIB и VIII, и, необязательно, по меньшей мере, одного дополнительного металла, выбранного из металлов групп IIIA и IVA, осуществляют после формования, то указанный(ые) металл(ы) можно добавлять либо перед прокаливанием, либо, предпочтительно, после прокаливания смеси матрица-цеолит. Вводимый(е) указанный(ые) металл(ы) обычно осаждают либо практически полностью на цеолит, либо частично на цеолит и частично на матрицу, либо, предпочтительно, практически полностью на матрицу, причем эту операцию осуществляют известным специалисту образом путем подбора соответствующих параметров, используемых для такого осаждения, таких как, например, природа предшественника указанного(ых) металла(ов). Осаждение, по меньшей мере, одного металла, выбранного из металлов групп VIB, VIIB и VIII осуществляют, как правило, методом импрегнирования в сухом состоянии, импрегнирования избыточным количеством пропиточного раствора или, предпочтительно, методом ионного(ых) обмена(ов). Если, в случае ионного обмена, исходят из предшественников на основе платины и/или палладия, то используют обычно соли платины и/или палладия, такие как гексахлорплатиновая кислота и/или гексахлорпалладиевая кислота, в присутствии или в отсутствие конкурирующего(их) агента(ов), такого(их) как, например, хлористоводородная кислота. В случае, если вводят также, по меньшей мере, один дополнительный металл, выбранный из металлов групп IIIA и IVA периодической системы элементов, то для введения указанного дополнительного металла годятся все способы осаждения, известные специалисту, а также все предшественники, пригодные для введения указанного дополнительного металла.

В случае, когда катализатор содержит несколько металлов, выбранных из металлов групп VIB, VIIB и VIII периодической системы элементов, то металлы могут быть введены либо все одним и тем же методом, либо различными методами, осуществляемыми в любом порядке. В случае, если вводят также, по меньшей мере, один металл, выбранный из металлов групп IIIA и IVA периодической системы элементов, то можно вводить металлы, выбранные из металлов групп VIB, VIIB и VIII, и металлы, выбранные из металлов групп IIIA или IVA, либо раздельно, либо одновременно, по меньшей мере, за единую операцию. Если, по меньшей мере, один металл, выбранный из металлов групп IIIA и IVA, вводят раздельно, то предпочтительно его вводить перед введением металла(ов), выбранного(ых) из металлов групп VIB, VIIB и VIII. В случае, когда выбранным методом осаждения металлов является метод ионного обмена, то может потребоваться несколько последовательных этапов ионного обмена, чтобы ввести нужное количество металлов.

Металл(ы), выбираемый(е) из металлов групп VIB, VIIB и VIII, преимущественно наносят на матрицу в форме кислоты аммиаксодержащих соединений, либо таких соединений, как, например, нитраты или хлориды. Когда речь идет о платине, то предпочтительно выбирают гескахлорплатиновую кислоту или тетраминные соли платины. В случае металла Re предпочтительна перрениевая кислота. В случае металла Ni предпочтителен нитрат никеля. В случае Mo предпочтителен гептамолибдат аммония.

Предпочтительно, когда катализатор согласно изобретению включает, по меньшей мере, один благородный металл, например, платину или палладий, то преимущественно используют в качестве предшественника аммиаксодержащие соединения. В этом случае благородный металл наносят на цеолит.

В случае платины можно привести в качестве примера тетраминные соли платины II формулы Pt(NH3)4X2, гексаминные соли платины IV формулы Pt(NH3)6X4; галоидпентаминные соли платины IV формулы (PtX(NH3)5)X3; N-тетрагалоиддиаминные соли платины формулы PtX4(NH3)2; платиновые комплексы с галоидполикетонами и галоидированными соединениями формулы H(Pt(acac)2X); причем Х является галогеном, выбранным из группы, образованной хлором, фтором, бромом и иодом, предпочтительно Х является хлором, асас означает группу С5Н7О2, являющуюся производным ацетилацетона.

Введение, по меньшей мере, одного благородного металла из семейства платины осуществляют предпочтительно методом импрегнирования водным или органическим раствором одного из указанных выше металлорганических соединений. Из числа используемых органических растворителей можно назвать парафиновые, нафтеновые или ароматические углеводороды и галоидированные органические соединения, содержащие, например, 1-12 атомов углерода на молекулу. В качестве примера можно привести н-гептан, метилциклогексан, толуол и хлороформ. Можно также использовать смеси растворителей.

Кроме прочих необязательно вводимый дополнительный металл, выбираемый из металлов групп IIIA и IVA, может быть введен посредством соединений, таких как, например, хлориды, бромиды, нитраты и алкилы металлов групп IIIA и IVA, например, в случае олова и индия это могут быть алкилы олова, нитрат и хлорид индия.

Если указанный дополнительный металл вводят перед введением благородного металла, то соединение используемого указанного дополнительного металла, как правило, выбирают из группы, состоящей из галогенида, нитрата, ацетата, тартрата, карбоната и оксалата металла. В этом случае введение целесообразно осуществлять в водном растворе. Но этот металл можно также вводить с помощью раствора металлорганического соединения металла, например, тетрабутилолова, в случае олова. В данном случае, перед процедурой введения, по меньшей мере, одного благородного металла проводят прокаливание в атмосфере воздуха.

Указанный дополнительный металл может быть также введен в форме, по меньшей мере, одного органического соединения, выбранного в группе, состоящей из комплексов указанного металла, в частности, комплексов поликетонов с металлом, и из гидрокарбилов металлов, таких как алкилы, циклоалкилы, арилы, алкиларилы и арилалкилы металлов. В последнем случае введение металла осуществляют преимущественно с помощью раствора металлорганического соединения указанного металла в органическом растворителе. Можно также использовать галогенорганические соединения металла. В качестве соединений дополнительного металла можно назвать, в частности, тетрабутилолово, если речь идет об олове, и трифенилиндий, если речь идет об индии.

Растворитель для импрегнирования выбирают в группе, состоящей из парафиновых, нафтеновых или ароматических углеводородов, содержащих 6-12 атомов углерода на молекулу, и галоидированных органических соединений, содержащих 1-12 атомов углерода на молекулу. В качестве примера можно привести н-гептан, метилциклогексан и хлороформ. Можно также использовать смеси вышеуказанных растворителей.

После осаждения, по меньшей мере, одного металла, выбранного из металлов групп VIB, VIIB и VIII, и, необязательно, по меньшей мере, одного металла, выбранного из металлов групп IIIA и IVA следует, предпочтительно, прокаливание в атмосфере воздуха или кислорода, при температуре, как правило, между 250°С и 600°С, предпочтительно, между 350°С и 550°С, в течение промежутка времени от 0,5 до 10 часов, предпочтительно, от 1 и 4 часов. Затем необязательно осуществляют восстановление в атмосфере водорода, как правило, при температуре между 300°С и 600°С, предпочтительно, между 350°С и 550°С, в течение промежутка времени от 1 до 10 часов, предпочтительно, от 2 до 5 часов, так, чтобы получить указанный(ые) металл(ы) главным образом в восстановленной форме, необходимой для каталитической активности.

Например, один из предпочтительных способов получения катализатора согласно изобретению заключается в том, что сначала вышеуказанный цеолит IZM-2, либо в неочищенной синтетической форме, либо в прокаленной форме, подвергают, по меньшей мере, однократному ионному обмену, например, с использованием, по меньшей мере, одного раствора MH4NO3 таким образом, чтобы получить указанный цеолит в водородной форме. Полученный после ионного обмена цеолит IZM-2 затем смешивают во влажном матричном геле (полученном, как правило, смешиванием, по меньшей мере, одной кислоты и порошкообразного матричного материала) например, оксида алюминия, в течение промежутка времени, необходимого для достижения хорошей однородности полученной пасты, т.е. например, в течение минут десяти, затем пропускают указанную пасту через фильеру для формования экструдата, с диаметром, например, 0,4-4 мм, предпочтительно, 0,4-2,5 мм, еще более предпочтительно, 0,8-2,0 мм. Затем после сушки и прокаливания металл или металлы, выбранный(ые) из металлов групп VIB, VIIB и VIII, например, платину, и, необязательно, металл или металлы, выбранный(ые) из металлов групп IIIA и IVA, наносят, например, методом ионного обмена с использованием, например, гексахлорплатиновой кислоты в присутствии конкурирующего агента (например, хлористоводородной кислоты), причем после указанного нанесения следует прокаливание, проводимое, например, в течение около 2 часов при температуре около 400°С.

Независимо от варианта способа получения катализатора согласно изобретению можно осуществить предварительное восстановление катализатора согласно изобретению ex situ в токе водорода, например, при температуре между 450°С и 600°С в течение 0,5-4 часов.

В случае, когда катализатор не содержит серу, восстановление металла в атмосфере водорода осуществляют in situ перед инжектированием загрузки.

В случае, когда катализатор согласно изобретению содержит серу, серу вводят в уже сформованный и прокаленный катализатор, содержащий металл или металлы, перечисленные выше, либо in situ перед каталитической реакцией, либо ex situ. Возможное сульфирование осуществляют после восстановления. В случае сульфирования in situ восстановление катализатора, если он не был предварительно восстановлен, проводят перед сульфированием. В случае сульфирования ex situ осуществляют сначала восстановление, затем сульфирование. Сульфирование осуществляют в присутствии водорода с использованием любого агента сульфирования, известного специалисту, такого, как, например, диметилсульфид или сероводород. Например, катализатор обрабатывают загрузкой, содержащей диметилсульфид, в присутствии водорода и при такой концентрации диметилсульфида, чтобы атомное соотношение сера/металл составляло 1,5. Затем катализатор выдерживают около 3 часов при температуре около 400°С при подаче водорода перед инжектированием загрузки.

Настоящее изобретение относится также к способам превращения углеводородов в присутствии, по меньшей мере, указанного катализатора согласно изобретению. Превращения углеводородов согласно изобретению касаются, в частности, изомеризации ароматических соединений с 8 атомами углерода, трансалкилирования алкилароматических соединений, гидроизомеризации легких линейных парафинов и превращения спиртов.

Более конкретно, другим объектом настоящего изобретения является способ изомеризации фракции, содержащей, по меньшей мере, одно ароматическое соединение с восемью атомами углерода на молекулу, причем указанный способ включает контактирование указанной ароматической фракции, по меньшей мере, с указанным катализатором согласно изобретению, находящимся, по меньшей мере, в одном каталитическом реакторе. Указанная ароматическая фракция, содержащая, по меньшей мере, одно ароматическое соединение, имеющее восемь атомов углерода на молекулу, включает, в частности, в качестве ароматического соединения, имеющего восемь атомов углерода на молекулу, либо только смесь ксилолов, либо только этилбензол, либо смесь ксилола(ов) и этилбензола. Указанный способ изомеризации осуществляют, как правило, в следующих рабочих условиях:

- температура 300°С-500°С, предпочтительно, 320°С-450°С, еще более предпочтительно, 340°С-430°С;

- парциальное давление водорода 0,3-1,5 МПа, предпочтительно, 0,4-1,2 МПа, еще более предпочтительно, 0,7-1,2 МПа;

- общее давление 0,45-1,9 МПа, предпочтительно, 0,6-1,5 МПа; и

- пространственная скорость подачи, выраженная с килограммах загружаемого сырья, вводимого на килограмм катализатора в час, составляет 0,25-30 час-1, предпочтительно, 1-10 час-1, еще более предпочтительно 2-6 час-1.

Предпочтительно, катализатор, используемый для осуществления указанного способа изомеризации согласно изобретению, включает, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл группы VIII, предпочтительно, платину или палладий. Очень выгодно, когда катализатор включает также, по меньшей мере, один дополнительный металл, выбираемый из металлов групп IIIA и IVA. Он также может включать небольшое количество серы, такое, чтобы соотношение числа атомов серы к числу атомов металла(ов) группы VIII составляло значение между 0,5:1 и 2:1.

Другой объект настоящего изобретения относится к способу трансалкилирования алкилароматических углеводородов с получением ксилолов, причем указанный способ включает контактирование указанных алкилароматических углеводородов, по меньшей мере, с указанным катализатором согласно изобретению, находящимся, по меньшей мере, в одном каталитическом реакторе. Предпочтительно, способ трансалкилирования согласно изобретению является способом трансалкилирования толуола и алкилароматических углеводородов, содержащих, по меньшей мере, 9 атомов углерода на молекулу (АС9 +), предпочтительно, триметилбензолов, для получения ксилолов. Сырье, используемое для осуществления указанного способа трансалкилирования согласно изобретению, состоит, как правило, из смеси толуол-АС9 +, которая может содержать от 0,1 до 100 масс.% АС9 + по отношению к общей смеси. Указанный катализатор согласно изобретению показывает себя особенно эффективным в этом виде применения, потому что он здесь проявляет свою особенно высокую активность, селективность и стабильность, даже в присутствии обрабатываемого сырья, имеющего высокое содержание тяжелых ароматических углеводородов АС9 +, поскольку эти тяжелые ароматические углеводороды могут содержать большую долю АС10 +. Таким образом, сырье АС9 +, содержащее не менее 5% и до 25 масс.% и даже выше углеводородов АС10 +, может быть валоризовано. В качестве примера можно сослаться, не ограничиваясь ими, на диметилэтилбензолы, диэтилбензолы, пропилэтилбензолы. Следовательно, применение указанного катализатора согласно изобретению для трансалкилирования тяжелых алкилароматических углеводородов, особенно интересно.

Рабочими условиями для осуществления способа трансалкилирования алкилароматических углеводородов согласно изобретению являются, как правило, следующие: температура 250°С-650°С, предпочтительно, 350°С-550°С; давление 1-6 МПа, предпочтительно, 2-4,5 МПа; пространственная скорость подачи, выраженная с килограммах загружаемого сырья, вводимого на килограмм катализатора в час, составляет 0,1-10 час-1, предпочтительно, 0,5-4 час-1; молярное соотношение водорода к углеводородам составляет 2-20, предпочтительно, 3-12 моль/моль.

Предпочтительно, катализатор, используемый для трансалкилирования алкилароматических углеводородов, включает, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну оксидалюминиевую матрицу и, по меньшей мере, один металл группы VIIB, предпочтительно, рений.

Другой объект настоящего изобретения относится к способу гидроизомеризации парафинов, присутствующих во фракции, содержащей большую часть линейных парафинов, имеющих 5-8 атомов углерода на молекулу, причем указанный способ включает контактирование указанной фракции, по меньшей мере, с указанным катализатором согласно изобретению. Предпочтительно, суммарное содержание линейных парафинов с 7 и с 8 атомами углерода на молекулу, находящихся во фракции, составляет от 2 до 90 масс.%, предпочтительно, от 5 до 90 масс.%, более предпочтительно, от 20 до 90 масс.%, еще более предпочтительно, от 40 до 90 масс.% от массы загружаемого сырья. Указанную загрузку обрабатывают, по меньшей мере, в одной реакционной зоне, содержащей, по меньшей мере, указанный катализатор согласно изобретению, размещенный, предпочтительно, в виде неподвижного слоя.

Рабочими условиями для осуществления указанного способа гидроизомеризации согласно изобретению являются, как правило, следующие:

- температура 30°С-300°С, предпочтительно, 70°С-300°С, еще более предпочтительно, 80°С-280°С;

- общее давление 0,10-18 МПа, предпочтительно, 0,5-10 МПа, еще более предпочтительно, 2-5 МПа;

- почасовая объемная скорость (pph), определяемая как масса обрабатываемого сырья, вводимого на массу катализатора в час, составляет 0,2-10 час-1, предпочтительно, 0,3-5 час-1, еще более предпочтительно 0,5-2 час-1;

- молярное соотношение Н2/НС составляет 0,05-20, предпочтительно, 0,2-10.

Предпочтительно, катализатор, используемый для гидроизомеризации парафинов, включает, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну оксидалюминиевую матрицу и, по меньшей мере, один металл группы VIII, предпочтительно, платину или палладий.

Другой объект изобретения относится к способу превращения, по меньшей мере, одного алифатического соединения, имеющего 1-18 атомов углерода и несущего одну спиртовую функциональную группу, причем указанный способ осуществляют в присутствии, по меньшей мере, одного катализатора согласно изобретению.

Предпочтительно, указанное алифатическое соединение, несущее одну спиртовую функциональную группу, содержит 1-12 атомов углерода, более предпочтительно, 1-6 атомов углерода. Более предпочтительно, указанное алифатическое соединение, несущее одну спиртовую функциональную группу, выбирают из этанола и пентанола. Указанное алифатическое соединение, имеющее 1-18 атомов углерода и несущее одну спиртовую функциональную группу, может иметь линейную или разветвленную цепь. Предпочтительно, речь идет о моноспирте. Для осуществления указанного способа превращения, по меньшей мере, одного алифатического соединения, имеющего 1-18 атомов углерода и несущего одну спиртовую функциональную группу, нет необходимости использовать полностью обезвоженные спирты.

Согласно первому пути осуществления указанного способа превращения, по меньшей мере, одного алифатического соединения, имеющего 1-18 атомов углерода и несущего одну спиртовую функциональную группу, указанное превращение использует реакцию дегидратации, в процессе которой указанное алифатическое соединение, несущее одну спиртовую функциональную группу, дегидратируется до олефина(ов) с выделением воды. В соответствии с этим первым путем осуществления, предпочтительно используют этанол в качестве алифатического соединения, имеющего одну спиртовую функциональную группу, в условиях, позволяющих получить этилен. Рабочие условия осуществления указанного способа превращения спиртов в олефины являются следующими: общее давление ниже 2 МПа, предпочтительно, между 0,05 и 1 МПа, температура между 150 и 400°С, предпочтительно, между 200 и 300°С. Тогда значение pph, выражающее массовый расход подаваемого сырья, содержащего указанное алифатическое соединение, отнесенный к массе катализатора, будет зависеть от спирта, находящегося в этой сырье, и будет варьировать, в целом, между 0,5 и 50 час-1, предпочтительно, между 1 и 25 час-1. Инертный газ, такой, как например, азот, или легкий углеводород, можно использовать в качестве разбавителя загружаемого сырья, содержащего указанное алифатическое соединение, на уровне катализатора.

Указанный способ превращения спиртов в олефины в соответствии с указанным первым путем осуществления способа, проводят, преимущественно, в неподвижном или подвижном слое или в псевдоожиженном слое. Кроме воды, выделяемой в результате реакции дегидратации, простые эфиры, ассоциированные со спиртами, вводимыми в реактор, могут образовываться главным образом в случае метанола и этанола. Указанные простые эфиры целесообразно направлять на рециркуляцию с целью увеличения выхода олефинов.

В соответствии со вторым путем осуществления указанного способа превращения, по меньшей мере, одного алифатического соединения, имеющего 1-18 атомов углерода и несущего одну спиртовую функциональную группу, указанное превращение предусматривает проведение одновременно в одном и том же реакторе дегидратации указанного алифатического соединения в олефин(ы) и олигомеризации указанного(ых) олефина(ов). Речь идет о производстве углеводородов, которые транспортируют в хранилище для бензина и/или в хранилище для дизельного топлива. Рабочими условиями для осуществления такого превращения являются следующие: температура между 250°С и 450°С, общее давление между 2 и 10 МПа и значение pph, соответствующее массовому расходу подаваемого сырья, содержащего указанное алифатическое соединение, отнесенному к массе катализатора, составляет от 0,1 до 5 час-1. Увеличение давления для осуществления указанного второго пути по отношению к вышеуказанному первому пути реализации (дегидратация) благоприятствует образованию соединений, выходящих после олигомеризации олефинов, образуемых in situ в реакторе(ах). Катализатор на основе IZM-2 согласно изобретению предпочтительно активируют, предпочтительно, направляя его на прокаливание, перед контактированием его в реакторе с загружаемым сырьем, содержащим указанное алифатическое соединение, в вышеизложенных условиях реакции. Инертный газ, такой как азот или легкий углеводород, используют преимущественно для разбавления загрузки на уровне катализатора.

Один вариант указанного второго пути осуществления способа превращения согласно изобретению заключается в раздельном осуществлении стадии дегидратации и стадии олигомеризации олефинов, образовавшихся на стадии дегидратации. В соответствии с этим вариантом устанавливают сепаратор преимущественно между реактором для дегидратации спиртов в олефины и реактором для превращения олефинов в более тяжелые соединения. Можно осуществлять реакцию дегидратации и реакцию олигомеризации в присутствии катализатора на основе цеолита IZM-2 согласно изобретению или осуществлять реакцию дегидратации в присутствии катализатора, содержащего цеолит, отличающийся от цеолита IZM-2, такой как активированный алюмосиликат или активированный оксид алюминия, и осуществлять реакцию олигомеризации в присутствии катализатора на основе цеолита IZM-2 согласно изобретению.

Независимо от используемого пути осуществления превращения загружаемого сырья, содержащего, по меньшей мере, одно алифатическое соединение, несущее одну спиртовую функциональную группу, реакция превращения указанного сырья путем дегидратации или путем дегидратации с последующей олигомеризацией, может быть осуществлена в реакторе любого типа, известного специалисту. В соответствии с первым путем осуществления указанный способ превращения указанного загружаемого сырья проводят, по меньшей мере, в одном реакторе с неподвижным слоем. Катализатор в этом случае помещают, предпочтительно, в реактор с радиальным потоком для того, чтобы минимизировать потери сырья при прохождении через каталитический слой. В соответствии со вторым путем осуществления, указанный способ превращения указанного сырья проводят, по меньшей мере, в одном реакторе с подвижным слоем. Можно использовать один или несколько реакторов с одним или несколькими подвижными слоями при возможно ступенчатом инжектировании загружаемого сырья, объединенных или не объединенных с системой непрерывной регенерации.

В соответствии с указанным способом превращения сырья, содержащего, по меньшей мере, одно алифатическое соединение, несущее одну спиртовую функциональную группу, выходящий поток реакции сохраняется при давлении реакции, за исключением потерь давления в установках, через которые сырье проходит. Выходящий поток охлаждают до температуры ниже точки росы воды. В случае второго пути осуществления (дегидратация + олигомеризация) указанный охлажденный выходящий поток реакции вводят в устройство, позволяющее разделить трехфазною среду на газообразную фазу, состоящую, в частности, из легких олефинов, органическую жидкую фазу (бензин и газойль) и жидкую водную фазу (вода, непревращенный спирт, солюбилизированные углеводороды).

Следующие примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1: Получение дибромида 1,6-бис(метилпиперидиний)гексана для получения цеолитов IZM-2 (Z1 и Z2)

Вводят 50 г 1,6-дибромгексана (0,20 моль, 99%, Alfa Aesar) в сосуд емкостью 1 л, содержащий 50 г N-метилпиперидина (0,51 моль, 99%, Alfa Aesar) и 200 мл этанола. Реакционную среду перемешивают и нагревают с рефлюксом в течение 5 часов. Затем смесь охлаждают до комнатной температуры и фильтруют. Смесь выливают в 300 мл холодного диэтилового эфира, затем отфильтровывают образовавшийся осадок и промывают 100 мл диэтилового эфира. Полученное твердое вещество перекристаллизовывают из смеси этанол/простой эфир. Полученный твердый продукт сушат в вакууме в течение 12 часов. Получают 71 г твердого белого вещества (выход 80%). Полученный продукт дает спектр 1Н ЯМР целевого продукта. 1Н ЯМР (D2O, м.д./ТМС): 1,27 (4Н, м); 1,48 (4Н, м); 1,61 (4Н, м); 1,70 (8Н, м); 2,85 (6Н, с); 3,16 (12Н, м).

Пример 2: Получение цеолита IZM-2 в водородной форме

20,134 г коллоидальной суспензии диоксида кремния, известной под торговым наименованием Ludox HS-40, выпускаемой фирмой Aldrich, вводят в раствор, состоящий из 0,253 г алюмината натрия (Carlo Erba), 1,555 г едкого натра (Prolabo), 9,888 г 1,6-бис(метилпиперидиний)гексана и 68,170 г деионизованной воды. Молярный состав смеси следующий: SiO2; 0,01 Al2O3; 0,17 Na2O; 0,17 1,6-бис(метилпиперидиний)гексан; 33,33 Н2О. Смесь тщательно перемешивают в течение получаса. Затем смесь, после гомогенизирования, переносят в автоклав. Автоклав нагревают в течение 9 суток при температуре 170°С и при перемешивании (250 об/мин). Отфильтровывают полученный кристаллизованный продукт, промывают деионизованной водой (для установления нейтрального рН), затем сушат в течение ночи при 100°С. Полученное твердое вещество вводят в муфельную печь, в которой осуществляют прокаливание: цикл прокаливания включает подъем температуры до 200°С, плато при 200°С, поддерживаемое в течение 2 часов, подъем температуры до 550°С, следующее плато при 550°С, поддерживаемое в течение 8 часов, затем возврат к комнатной температуре.

Твердый прокаленный продукт анализируют с помощью рентгенодифракции и идентифицируют как продукт, состоящий из цеолита IZM-2.

Затем осуществляют контактирование указанного цеолита IZM-2 в течение 2 часов при комнатной температуре с 1-мольным водным раствором хлорида аммония, используя 50 мл раствора на грамм твердого прокаленного продукта. Цеолит затем фильтруют, промывают деионизованной водой и сушат при 110°С. Эту обработку повторяют 3 раза. Затем цеолит прокаливают на воздухе в течение 24 часов при температуре 550°С. Полученный цеолит находится в водородной форме.

Пример 3: Получение катализатора С1, содержащего цеолит IZM-2,

хром и оксидалюминиевую матрицу (изобретение)

Цеолит IZM-2 в водородной форме, полученный согласно примеру 2, подвергают в сухом состоянии импрегнированию водным раствором сульфата хрома. Затем продукт сушат при 110°С в течение 18 часов, затем прокаливают на воздухе в течение 12 часов при температуре 550°С. Массовое содержание хрома в продукте, состоящем из цеолита IZM-2 в водородной форме и хрома, составляет 0,21%. Указанный продукт смешивают с оксидалюминиевым гелем типа SB3, поставляемым фирмой Sasol. Перемешанную пасту экструдируют через фильеру диаметром 1,4 мм. Полученные таким образом экструдаты прокаливают на воздухе при 500°С в течение 2 часов. Получают катализатор С1, состоящий из 40 масс.% оксида алюминия, 59,87 масс.% цеолита IZM-2 и 0,13 масс.% Cr2O7. Указанный цеолит IZM-2 имеет химический состав формулы SiO2: 0,0125 Al2O3 (a=0,0125), т.е. отношение Si/Al равно 40.

Пример 4: Получение катализатора С2, содержащего цеолит IZM-2 (Н форма), никель и оксидалюминиевую матрицу (изобретение)

Цеолит IZM-2 в водородной форме, полученный согласно примеру 2, подвергают в сухом состоянии импрегнированию водным раствором сульфата никеля. Затем продукт сушат при 110°С в течение 18 часов, затем прокаливают на воздухе в течение 12 часов при температуре 550°С. Массовое содержание никеля в продукте, состоящем из цеолита IZM-2 в водородной форме и никеля, составляет 0,23%. Указанный продукт смешивают с оксидалюминиевым гелем типа SB3, поставляемым фирмой Sasol. Перемешанную пасту экструдируют через фильеру диаметром 1,4 мм. Полученные таким образом экструдаты прокаливают на воздухе при 500°С в течение 2 часов. Получают катализатор С2, состоящий из 40 масс.% оксида алюминия, 59,86 масс.% цеолита IZM-2 и 0,14 масс.% NiO. Указанный цеолит IZM-2 имеет химический состав формулы: SiO2:0,0125 Al2O3 (a=0,0125), т.е. отношение Si/Al равно 40.

Пример 5: Превращение спиртов под давлением (изобретение)

В этом примере наблюдают постепенную эволюцию характеристик катализаторов С1 и С2 в процессе превращения этанола под давлением на основании двух различных тестов.

В каждом из тестов пилотную установку с неподвижным слоем загружают 1,5 г катализатора С1 и соответственно катализатора С2. Перед тем как осуществить каждый из тестов, катализаторы С1 и С2 активируют при 550°С на воздухе в течение 2 часов.

Для проведения каждого теста разбавляют этанол азотом таким образом, чтобы молярное отношение N2/этанол было равно 4. На выходе из реактора осуществляют разделение на газообразную фазу, жидкую органическую фазу и жидкую водную фазу. В таблице 2, показанной ниже, приведен, помимо экспериментальных условий, материальный баланс получаемых органических продуктов. Эти продукты разделены на три категории: газы, жидкости с низкой температурой кипения (т.к. <150°С) и жидкости с высокой температурой кипения (т.к. >150°С).

выходящем потоке на выходе (% по массе)

Конверсию рассчитывают следующим образом:

Конверсия = (массовый расход спирта на входе - массовый расход спирта на выходе /массовый расход спирта на входе

Результаты, приведенные в таблице 2, показывают, что катализаторы С1 и С2 согласно изобретению являются очень активными в процессе превращения спиртов под давлением и приводят к продуктам, которые легко транспортируются в хранилище для бензина (жидкая фаза с температурой кипения ниже 150°С) и в хранилище для дизельного топлива (жидкая фаза с температурой кипения выше 150°С).

Пример 6: Получение катализатора С3, содержащего цеолит IZM-2 (Н форма), платину и оксидалюминиевую матрицу (изобретение)

20,138 г коллоидальной суспензии диоксида кремния, известной под торговым наименованием Ludox HS-40, выпускаемой фирмой Aldrich, вводят в раствор, состоящий из 0,211 г алюмината натрия (Carlo Erba), 1,577 г едкого натра (Prolabo), 9,890 г 1,6-бис(метилпиперидиний)гексана и 68,252 г деионизованной воды. Молярный состав смеси следующий: SiO2; 0,008 Al2O3; 0,17 Na2O; 0,17 1,6-бис(метилпиперидиний)гексана; 33,33 Н2О. Смесь тщательно перемешивают в течение получаса. Затем смесь, после гомогенизирования, переносят в автоклав. Автоклав нагревают в течение 9 суток при температуре 170°С и при перемешивании (250 об/мин). Отфильтровывают полученный кристаллизованный продукт, промывают деионизованной водой (для установления нейтрального рН), затем сушат в течение ночи при 100°С. Полученный таким образом неочищенный синтетический цеолит IZM-2 анализируют с помощью рентгенодифракции и идентифицируют как продукт, представляющий собой цеолит IZM-2.

Указанный цеолит IZM-2 в неочищенной синтетической форме подвергают 4-кратному ионному обмену в 10 н. растворе NH4NO3 при температуре около 100°С в течение 4 часов при каждом обмене так, чтобы получить указанный цеолит IZM-2 в водородной форме. Цеолит формуют затем путем экструзии с оксидалюминиевым гелем. Полученные экструдаты подвергают прокаливанию-сушке при 550°С в токе сухого воздуха в течение 10 часов для удаления структурообразующего органического соединения. На указанные экструдаты наносят 1 масс.% платины путем импрегнирования в сухом состоянии с помощью Pt(NH3)4Cl2. После выдерживания в сушильной печи (110°С, 12 час) и прокаливания на воздухе (2л/час/г) при 420°С получают катализатор С3, состоящий из 89,10 масс.% оксида алюминия, 9,90 масс.% цеолита IZM-2 и 1 масс.% платины. Указанный цеолит IZM-2 имеет химический состав формулы SiO2: 0,0094 Al2O3 (a=0,0094), т.е. соотношение Si/Al равно 53.

Пример 7: Изменение каталитических свойств катализатора С3 в процессе изомеризации ароматических соединений с 8 атомами углерода (изобретение)

Рабочие характеристики катализатора С3 оценивались в процессе изомеризации ароматического сырья, состоящего только из этилбензола.

Рабочие условия изомеризации следующие:

- температура: 410°С;

- общее давление: 1 МПа;

- парциальное давление водорода: 0,8 МПа;

- пространственная скорость подачи сырья, выражаемая в килограммах загружаемого сырья, вводимого на килограмм катализатора в час, равна 8,7 час-1.

Катализатор вводят в реакционную зону, в которой сначала его восстанавливают водородом в течение 4 часов при 480°С, затем загружаемое сырье вводят в указанную реакционную зону, в которой сырье контактирует с указанным катализатором С3.

Катализатор оценивают по показателю конверсии этилбензола и по селективности ксилолов. Результаты представлены в таблице 3.

Выход ксилолов определяют на основе % по массе полученных ксилолов, рассчитанный исходя из данных, полученных в результате хроматографического анализа каждого выходящего потока.

Конверсия этилбензола означает процентное содержание по массе израсходованного этилбензола.

Селективность ксилолов рассчитывалась по значению выхода получаемых ксилолов. Селективность равна отношению выхода ксилолов к конверсии этилбензола.

Пример 8: Получение катализатора С4, содержащего цеолит IZM-2 (Н форма), рений и оксидалюминиевую матрицу (изобретение)

Неочищенный синтетический цеолит IZM-2 получают в соответствии с тем же способом и в таких же рабочих условиях (количество реактивов и сами рабочие условия) как и те, которые приведены в синтезе неочищенного синтетического цеолита IZM-2, описанного в примере 6.

Указанный неочищенный синтетический цеолит IZM-2 подвергают 4-х кратному ионному обмену в 10 н. растворе NH4NO3 при температуре около 100°С в течение 4 часов при каждом обмене так, чтобы получить указанный цеолит IZM-2 в водородной форме. Затем цеолит формуют путем экструзии с оксидалюминиевым гелем. Полученные экструдаты подвергают прокаливанию-сушке при 550°С в токе сухого воздуха в течение 10 часов в условиях удаления структурообразующего органического соединения. Указанные экструдаты импрегнируют водным раствором перрената аммония так, чтобы нанести 0,3 масс.% рения на конечный катализатор. Затем твердый влажный продукт сушат при 120°С в течение 12 часов и прокаливают в токе сухого воздух при температуре 500°С в течение одного часа. Полученный таким образом катализатор С4 содержит 79,7 масс.% цеолита IZM-2, 20,0% оксида алюминия и 0,3% Re. Указанный цеолит IZM-2 имеет химический состав формулы SiO2: 0,0094 Al2O3 (a=0,0094), т.е. соотношение Si/Al равно 53.

Пример 9: Каталитические характеристики катализатора С4 при трансалкилировании ароматических соединений (изобретение)

Катализатор С4 сначала восстанавливают в атмосфере водорода при 450°С в течение 2 часов. Затем катализатор обрабатывают сырьем, содержащим диметилдисульфид (ДМДС) в такой концентрации, чтобы атомное отношение сера/металл было равно 1,5. Эту обработку продолжают в течение 3 часов при 400°С, поддерживая отношение водород/углеводород, равное 4.

Каталитический тест осуществляли в следующих рабочих условиях:

- температура: 400°С

- общее давление: 3 МПа

- Н2/НС: 5 моль/моль

-pph: 4 час-1 (масса сырья на грамм катализатора в час).

Катализатор оценивали при взаимодействии с сырьем, содержащим 50 масс.% толуола и 50 масс.% загрузки А1, состоящей из 32 масс.% этилтолуола, 56 масс.% триметилбензола и 12 масс.% ароматических углеводородов, содержащих не менее 10 атомов углерода. Результаты представлены в таблице 4.

Общая конверсия означает массовую долю в процентах израсходованного сырья (израсходованные 50 масс.% толуола + 50 масс.% загрузки АС9+).

Выход продуктов реакции определяют исходя из масс.% продуктов и рассчитывают на основании данных, полученных путем хроматографического анализа каждого выходящего потока реакции.

Легкие (С1-С4)

Бензол + ксилолы

Этилбензол

Тяжелые

42,8

0,4

1,9

Катализатор С4 согласно изобретению является активным в способе трансалкилирования ароматических соединений, содержащих не менее 9 атомов углерода на молекулу и приводит к удовлетворительному выходу (бензол + ксилолы).

Пример 10: Получение катализатора С5, содержащего цеолит IZM-2 (Н форма), платину и оксидалюминиевую матрицу (изобретение).

20,144 г коллоидной суспензии диоксида кремния, известной под торговым наименованием Ludox HS-40, выпускаемой фирмой Aldrich, вводят в раствор, состоящий из 0,158 г алюмината натрия (Carlo Erba), 1,604 г едкого натра (Prolabo), 9,893 г 1,6-бис(метилпиперидиний)гексана и 68,200 г деионизованной воды. Молярный состав смеси следующий: SiO2; 0,006 Al2O3; 0,17 Na2O; 0,17 1,6-бис(метилпиперидиний)гексан; 33,33 Н2О. Смесь тщательно перемешивают в течение получаса. Затем смесь, после гомогенизирования, переносят в автоклав. Автоклав нагревают в течение 9 суток при температуре 170°С и при перемешивании (250 об/мин). Отфильтровывают полученный кристаллизованный продукт, промывают деионизованной водой (для установления нейтрального рН), затем сушат в течение ночи при 100°С. Полученный таким образом неочищенный синтетический цеолит IZM-2 анализируют с помощью рентгенодифракции и идентифицирую как продукт, состоящий из цеолита IZM-2.

Указанный неочищенный синтетический цеолит IZM-2 подвергают 4-х кратному ионному обмену в 10 н. растворе NH4NO3 при температуре около 100°С в течение 4 часов при каждом обмене так, чтобы получить указанный цеолит IZM-2 в водородной форме. Затем цеолит формуют путем экструзии с оксидалюминиевым гелем. Полученные экструдаты подвергают прокаливанию-сушке при 550°С в токе сухого воздуха в течение 10 часов в условиях удаления структурообразующего органического соединения. Указанные экструдаты импрегнируют в сухом состоянии с помощью Pt(NH3)4Cl2. После выдерживания в сушильной печи (110°С, 12 часов) и прокаливания в атмосфере воздуха (2 л/час/г) при температуре 420°С получают таким образом катализатор С5, состоящий из 79,10 масс.% цеолита IZM-2, 19,90 масс.% оксида алюминия и 1 масс.% платины. Указанный цеолит IZM-2 имеет химический состав формулы SiO2:0,0067 Al2O3 (a=0,0067), т.е. соотношение Si/Al равно 75.

Пример 11: Каталитические характеристики катализатора С5 при гидроизомеризации парафинов (изобретение)

После загрузки катализатор С5 сначала восстанавливают in situ в атмосфере водорода в реакционной зоне: после установления плато при 150°С в течение часа катализатор восстанавливают при 450°С в течение 1 часа при подаче водорода (15 л/час/г).

Сырье, использованное для осуществления теста на гидроизомеризацию, состоит из 25 масс.% нС5, 35 масс.% нС6 и 40 масс.% нС7. Сырье вводят в реакционную зону, содержащую 150 г восстановленного катализатора С5. Каталитический тест осуществляют в следующих рабочих условиях:

- температура: 230°С;

- Р общее=3 МПа;

- Н2/НС (молярное)=1,5;

- расход Н2=4,5·10-9 л/час;

-pph=1,01 час-1 (масса сырья/масса катализатора/час).

Полученные результаты представлены в таблице 5. Результаты выражены величиной конверсии различных компонентов сырья (конверсия соответствует массовой доле в процентах каждого израсходованного компонента) и величиной выхода С5+, выраженного массовым содержанием продуктов С5+ в выходящих потоках, дополнение до 100% соответствует продуктам С5-, выходящим после крекинга компонентов сырья.

Катализатор С5 согласно изобретению приводит к оптимальному выходу углеводородов С5+, что означает, что выходящий поток содержит продукты, имеющие высокое октановое число. Оптимальное значение выхода продуктов С5+ показывает, что реакции крекинга сведены к минимуму (образуется лишь 7,5% невалоризуемых продуктов), благоприятствуя селективности в отношении изомеризованных продуктов, представляющих собой целевые продукты реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР НА ОСНОВЕ ЦЕОЛИТА IZM-2 И СПОСОБ ГИДРОКОНВЕРСИИ/ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2487755C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОКРЕКИНГОМ СЫРЬЯ, ПОЛУЧЕННОГО В ПРОЦЕССЕ ФИШЕРА-ТРОПША, В ПРИСУТСТВИИ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ТВЕРДЫЙ IZM-2 | 2009 |

|

RU2501736C2 |

| Способ депарафинизации фракции средних дистиллятов с использованием катализатора на основе цеолита IZM-2 и цеолита типа MFI | 2021 |

|

RU2833317C2 |

| СЕЛЕКТИВНЫЙ КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2491121C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2570427C1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ | 2009 |

|

RU2491268C2 |

| СПОСОБ АРОМАТИЗАЦИИ АЛКАНОВ С ИСПОЛЬЗОВАНИЕМ ПЛАТИНА-ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2004 |

|

RU2377230C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2354641C2 |

| ГИДРООБРАБАТЫВАЮЩИЙ КАТАЛИЗАТОР С ЦЕОЛИТОМ И ВЫСОКОЙ МЕЗОПОРИСТОСТЬЮ | 2005 |

|

RU2362623C2 |

| РЕНИЙСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ ТРАНСАЛКИЛИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КСИЛОЛА | 2007 |

|

RU2412759C2 |

Описан катализатор, содержащий, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл, выбранный из металлов групп VIII, VIB и VIIB, причем указанный цеолит демонстрирует дифракционную картину на рентгенограмме, включающую, по меньшей мере, полосы, указанные в таблице, представленной ниже:

где FF = очень сильная; F = сильная; m = средняя; mf = среднеслабая; f = слабая; ff = очень слабая, и имеет химический состав, выраженный, в расчете на безводное основание, в молях оксидов, отвечающий следующей общей формуле: ХО2:aY2O3:bM2/nO, в которой Х означает, по меньшей мере, один четырехвалентный элемент, Y означает, по меньшей мере, один трехвалентный элемент и М означает, по меньшей мере, один щелочной и/или щелочноземельный металл с валентностью n, a и b означают, соответственно, число молей Y2O3 и М2/nO, и a имеет значение от 0,001 до 0,5, а b имеет значение от 0 до 1. Заявлено также применение катализатора в реакциях изомеризации, трансалкилирования, гидроизомеризации парафинов, превращения алифатического соединения с одной спиртовой функциональной группой. Технический результат - получение катализатора с каталитическими свойствами в процессах конверсии. 5 н. и 12 з.п. ф-лы, 5 табл., 11 пр.

1. Катализатор, содержащий, по меньшей мере, один цеолит IZM-2, по меньшей мере, одну матрицу и, по меньшей мере, один металл, выбранный из металлов групп VIII, VIB и VIIB, причем указанный цеолит демонстрирует дифракционную картину на рентгенограмме, включающую, по меньшей мере, полосы, указанные в таблице, представленной ниже:

где FF = очень сильная; F = сильная; m = средняя; mf = среднеслабая; f = слабая; ff = очень слабая, и имеет химический состав, выраженный, в расчете на безводное основание, в молях оксидов, отвечающий следующей общей формуле: XO2:aY2O3:bM2/nO, в которой Х означает, по меньшей мере, один четырехвалентный элемент, Y означает, по меньшей мере, один трехвалентный элемент и М означает, по меньшей мере, один щелочной и/или щелочноземельный металл с валентностью n, a и b означают, соответственно, число молей Y2O3 и М2/nO, и a имеет значение от 0,001 до 0,5, а b имеет значение от 0 до 1.

2. Катализатор по п.1, в котором Х означает кремний и Y означает алюминий.

3. Катализатор по п.1 или 2, в котором цеолит IZM-2 находится в протонированной форме, в котором доля катионов, отличающихся от H+ ниже 30% от общего числа катионов на цеолите.

4. Катализатор по одному из пп.1 и 2, в котором указанным металлом группы VIB является хром или молибден.

5. Катализатор по одному из пп.1 и 2, в котором указанным металлом группы VIIB является рений.

6. Катализатор по одному из пп.1 и 2, в котором указанный металл группы VIII выбран из палладия, никеля и платины.

7. Катализатор по одному из пп.1 и 2, в котором указанная матрица содержит оксид алюминия.

8. Катализатор по одному из пп.1 и 2, который включает, по меньшей мере, один дополнительный металл, выбранный из металлов групп IIIA и IVA.

9. Катализатор по одному из пп.1 и 2, который находится в форме шариков или экструдатов.

10. Катализатор по одному из пп.1 и 2, в котором указанным металлом группы VIB является хром или молибден, указанным металлом группы VIIB является рений, указанный металл группы VIII выбран из палладия, никеля и платины, указанная матрица содержит оксид алюминия.

11. Катализатор по одному из пп.1 и 2, в котором указанным металлом группы VIB является хром или молибден, указанным металлом группы VIIB является рений, указанный металл группы VIII выбран из палладия, никеля и платины, указанная матрица содержит оксид алюминия, и который включает, по меньшей мере, один дополнительный металл, выбранный из металлов групп IIIA и IVA.

12. Способ изомеризации фракции, содержащей, по меньшей мере, одно ароматическое соединение с восемью атомами углерода на молекулу, причем указанный способ включает контактирование указанной ароматической фракции, по меньшей мере, с одним катализатором по одному из пп.1-11, находящимся, по меньшей мере, в одном каталитическом реакторе.

13. Способ трансалкилирования алкилароматических углеводородов для получения ксилолов, причем указанный способ включает контактирование указанных алкилароматических углеводородов, по меньшей мере, с одним катализатором по одному из пп.1-11, находящимся, по меньшей мере, в одном каталитическом реакторе.

14. Способ гидроизомеризации парафинов, находящихся в сырье, включающем большую часть линейных парафинов, содержащих 5-8 атомов углерода на молекулу, причем указанный способ включает контактирование указанного сырья, по меньшей мере, с одним катализатором по одному из пп.1-11.

15. Способ превращения, по меньшей мере, одного алифатического соединения, имеющего 1-18 атомов углерода и несущего одну спиртовую функциональную группу, причем указанный способ осуществляют в присутствии, по меньшей мере, одного катализатора по одному из пп.1-11.

16. Способ по п.15, в котором указанное превращение представляет собой реакцию дегидратации, в течение которой указанное алифатическое соединение, несущее одну спиртовую функциональную группу, дегидратирует в олефин(ы) с выделением воды.

17. Способ по п.15, в котором указанное превращение предусматривает проведение одновременно в одном и том же реакторе дегидратации указанного алифатического соединения в олефин(ы) и олигомеризации указанного(ых) олефина(ов).

| ЕР 1953118 A1, 06.08.2008 | |||

| Почвообрабатывающее орудие | 1989 |

|

SU1702888A1 |

| US 4539193 А, 03.09.1985 | |||

| US 5207893 А, 04.05.1993 | |||

| Способ повышения омического сопротивления бракованных фарфоровых изоляторов | 1928 |

|

SU10112A1 |

Авторы

Даты

2013-07-27—Публикация

2009-07-21—Подача