ОБЛАСТЬ ТЕХНИКИ

Данное изобретение, в общем, касается термопластических уплотнений, и, в частности термопластических уплотнений большого диметра.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В различных отраслях промышленности все чаще обращаются к крупному оборудованию для удовлетворения операционных требований. Поскольку в промышленности развивается крупное оборудование, ведется поиск крупных компонентов, таких как уплотнения и уплотнительные кольца. Часто крупное оборудование расположено на удалении в условиях неблагоприятной окружающей среды, что повышает спрос на прочные и устойчивые уплотнения. Например, поскольку в нефтяной и газовой промышленности прибегают к бурению с погружением в воду, размер используемого оборудования увеличивается, и в результате повышается спрос на более прочные, крупные продукты, которые могут переносить условия неблагоприятной окружающей среды. Однако при использовании традиционных способов формирования термопластических уплотнений нельзя получить уплотнения большого диаметра, обладающие желаемыми механическими свойствами.

Один традиционный способ включает прессование в пресс-форме. Традиционные уплотнения, полученные прессованием в пресс-форме, обладают недостаточными механическими свойствами, такими как низкое относительное удлинение при разрыве. В результате уплотнения, сформованные такими традиционными методами прессования в пресс-форме, как правило, имеют низкий срок службы и низкую эффективность.

Другие традиционные методы ограничивают размер уплотнений, которые можно сделать, и, как правило, производят значительное количество отходов. Например, круглые уплотнения могут быть вырезаны из экструдированного листа термопластического материала, что дает значительное количество отходного материала. Кроме того, размер уплотнений ограничивается шириной листа термопластического материала.

Таким образом, необходим новый способ формования уплотнения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное раскрытие можно будет лучше понять, и его многочисленные признаки и преимущества будут очевидны специалисту в данной области с помощью ссылки на сопроводительные графические материалы.

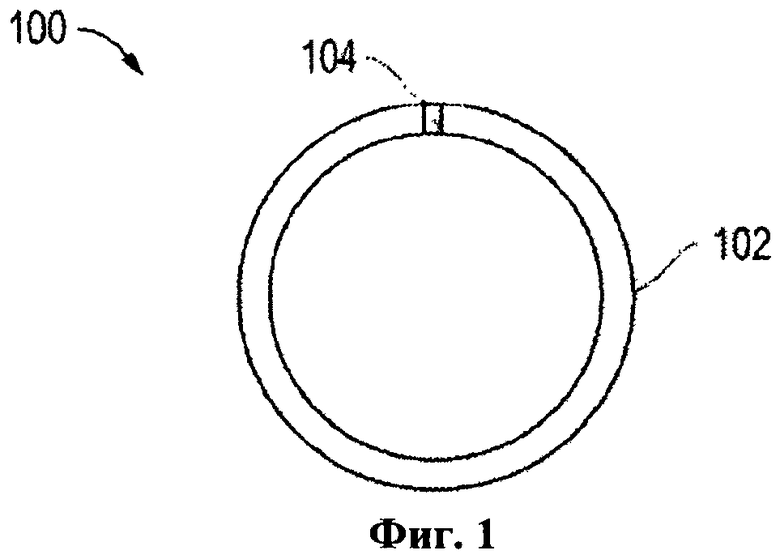

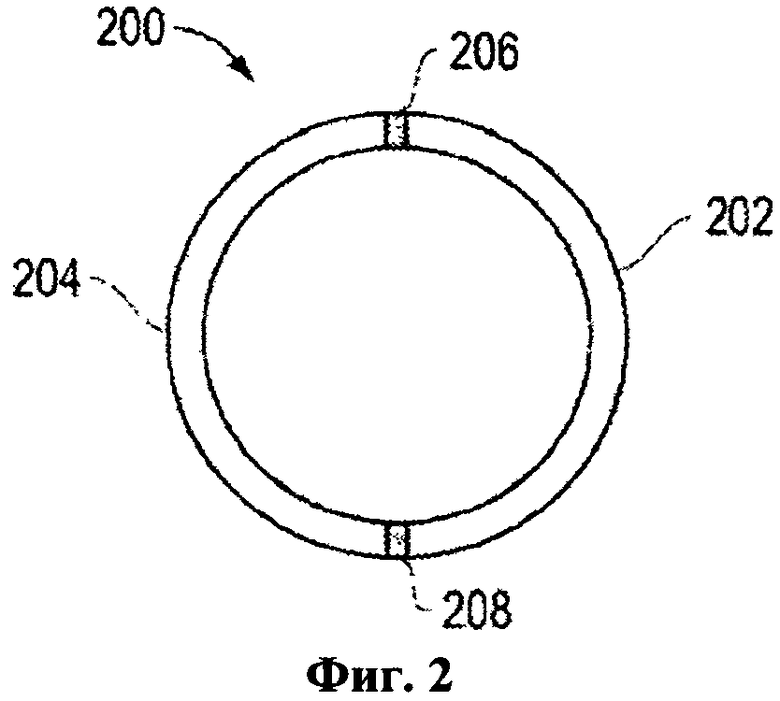

ФИГ.1 и ФИГ.2 включают иллюстрации примерных уплотнений.

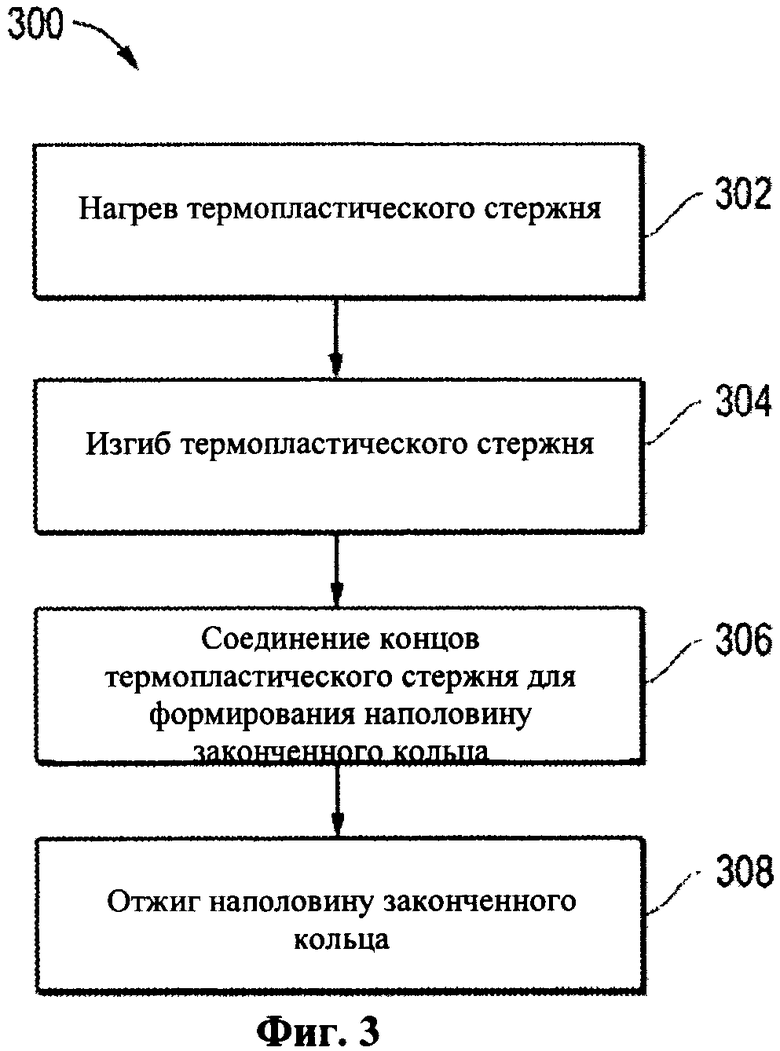

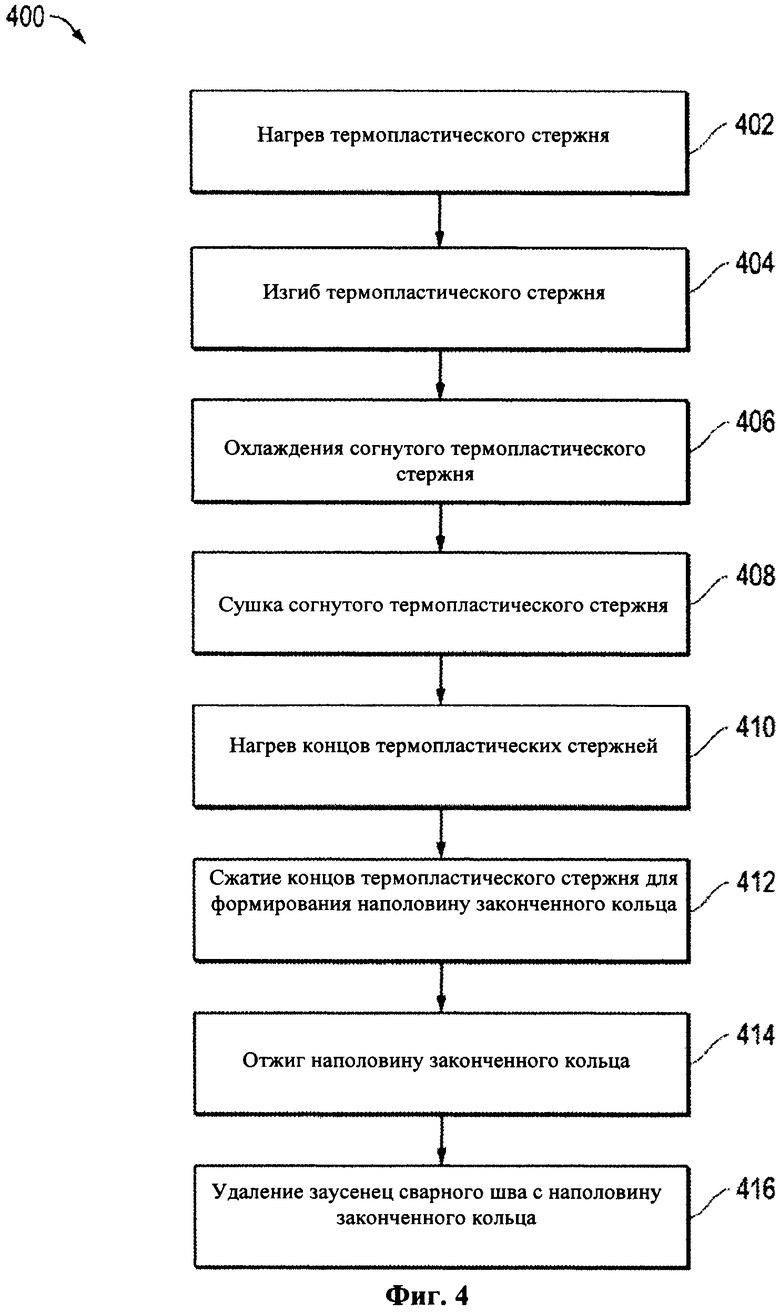

ФИГ.3 и ФИГ.4 включают блок-схемы примерных способов формирования уплотнений.

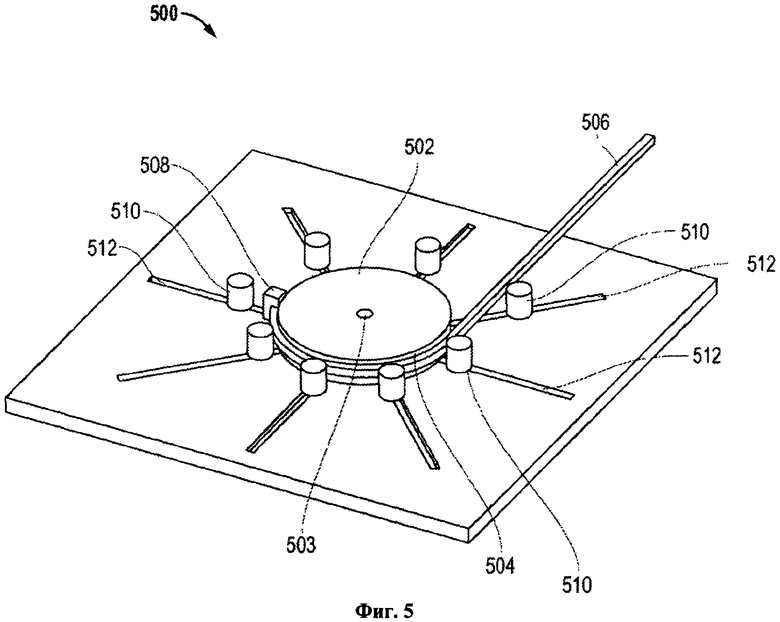

ФИГ.5 включает иллюстрацию формирующего устройства.

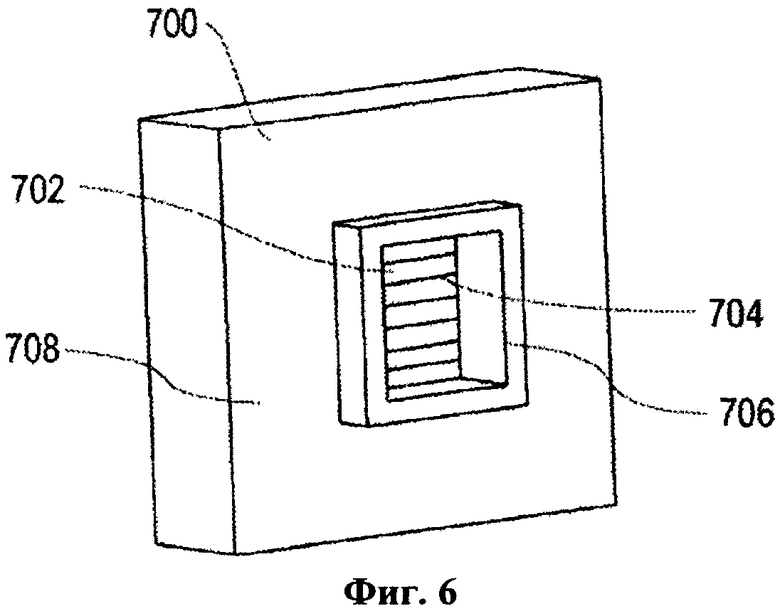

ФИГ.6 включает иллюстрацию примерного нагревателя.

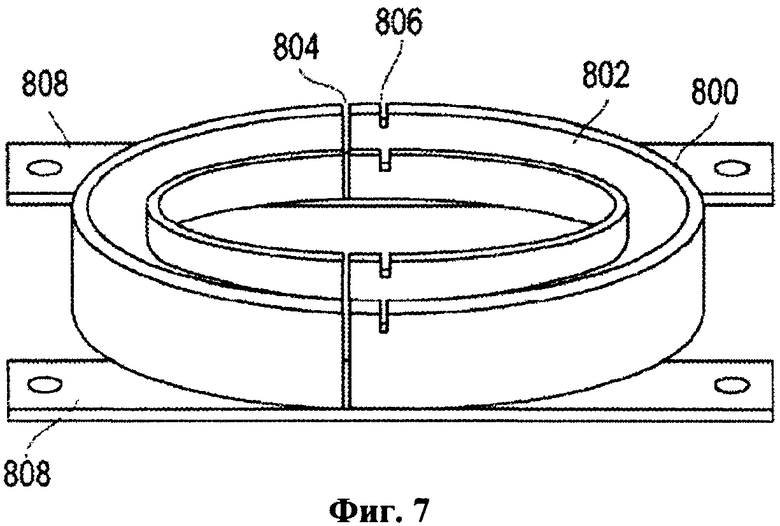

ФИГ.7 включает иллюстрацию примерного шаблона для резания.

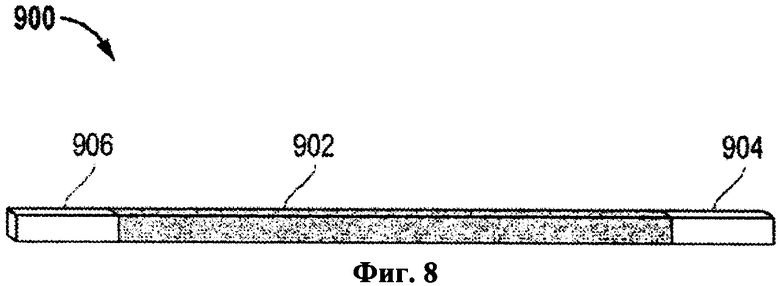

ФИГ.8 включает иллюстрацию примерного термопластического стержня.

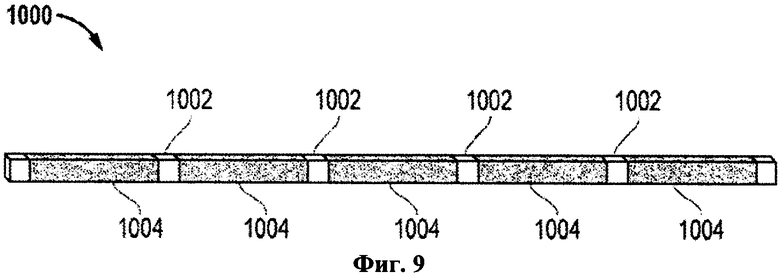

ФИГ.9 включает иллюстрацию примерного экструдированного материала.

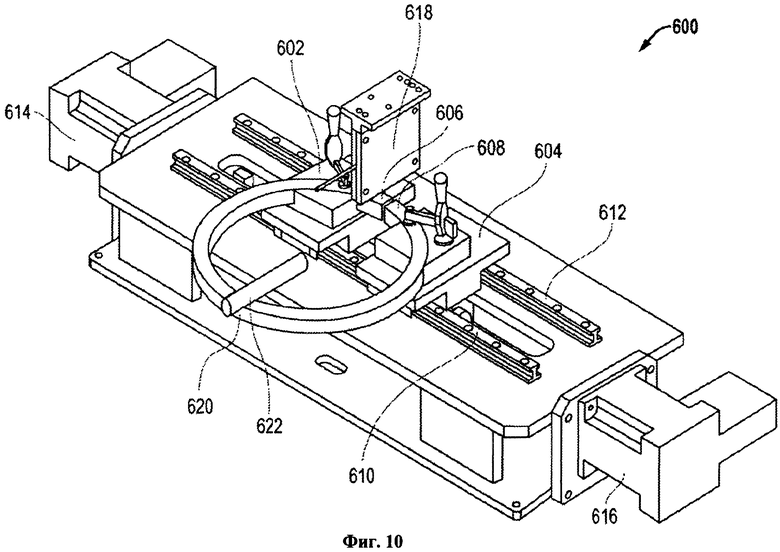

ФИГ.10 включает иллюстрацию примерного сварочного устройства.

Применение одинаковых ссылочных обозначений на различных графических материалах показывает подобные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В конкретном варианте осуществления способ формирования уплотнительного кольца включает нагревание экструдированного стержня, сгибание экструдированного стержня, соединение концов экструдированного стержня для формирования наполовину законченного кольца и отжиг наполовину законченного кольца. Наполовину законченное кольцо может быть подвергнуто механической обработке или дополнительно обработано для формирования уплотнительного кольца, опорного кольца или другого уплотнительного устройства, в совокупности называемых в данном документе уплотнительными кольцами. Например, соединение концов экструдированного стержня включает сварку концов экструдированного стержня путем плавления концов и прессования концов вместе. В частности, нагревание экструдированных стержней включает нагревание стержней до температуры выше температуры стеклования. Например, экструдированные стержни могут быть нагреты до теплового индекса в диапазоне 0,65-0,999. В следующем примере, наполовину законченное кольцо отожжено при температуре выше температуры стеклования в течение периода, по меньшей мере, два часа.

В другом примерном варианте осуществления уплотнительное кольцо включает экструдированный термопластический материал с относительным удлинением при разрыве сварного соединения, по меньшей мере, 5% согласно техническим требованиям тестирования ASTM D638. Уплотнительное кольцо имеет окружность, по меньшей мере, 1,5 метра. Например, уплотнительное кольцо может иметь диаметр, по меньшей мере, 1,3 метра. Например, уплотнительное кольцо включает, по меньшей мере, одно сварное соединение. В конкретном примере экструдированный термопластический материал включает термопластический материал, имеющий температуру стеклования выше 100°С. В следующем примере экструдированный термопластический материал имеет коэффициент трения не более чем 0,45. Кроме того, термопластический материал может иметь предел прочности на растяжение на выходе, по меньшей мере, 3100 psi (21,4 МПа).

Как показано на ФИГ.1, уплотнительное кольцо 100 может включать термопластический стержень 102. Например, термопластический стержень является экструдированным термопластическим стержнем, таким как экструдированный из расплава стержень. В частности, экструдированный термопластический стержень не является экструдированной пастой. Альтернативно, стержень 102 может быть прессованным в пресс-форме стержнем. Концы термопластического стержня 102 могут быть соединены сварным соединением 104. В другом варианте осуществления, показанном на ФИГ.2, уплотнительное кольцо 200 может включать термопластические стержни 202 и 204. Термопластические стержни 202 и 204 могут быть соединены на их концах сварными соединениями 206 и 208. Тогда как способы, раскрытые в данном документе, как правило, описаны в отношении уплотнительных колец, сформированных из одного согнутого стержня, способы могут быть расширены до уплотнительных колец, сформированных из более чем одного термопластического стержня, например, из 2, 3, 4 или более экструдированных стержней.

ФИГ.3 включает иллюстрацию примерного способа 300 для формирования уплотнительного кольца. Способ включает нагревание экструдированного термопластического стержня, как показано на 302. Альтернативно, стержень может быть прессованным в пресс-форме стержнем. Термопластический стержень может быть сформован из термопластического материала, такого как сконструированный или термопластический полимер с высокой характеристикой. Например, термопластический материал может включать полимер, такой как поликетон, полиарамид, термопластический полиимид, полиэфиримид, полифенилен сульфид, полиэфирсульфон, полисульфон, полифенилен сульфон, полиамидимид, полиэтилен ультравысокой молекулярной массы, термопластический фторполимер, полиамид, полибензимидазол, жидкий кристаллический полимер или любую их комбинацию. Например, термопластический материал включает поликетон, полиарамид, полиимид, полиэфиримид, полиамидимид, полифенилен сульфид, полифенилен сульфон, фторполимер, полибензимидазол, их производное или их комбинацию. В конкретном примере термопластический материал включает полимер, такой как поликетон, термопластический полиимид, полиэфиримид, полифенилен сульфид, полиэфир сульфон, полисульфон, полиамидимид, их производное или их комбинацию. В следующем примере термопластический материал включает поликетон, такой как полиэфир-эфир-кетон (PEEK), полиэфир-кетон, полиэфир-кетон-кетон, полиэфир-кетон-эфир-кетон-кетон, их производное или их комбинацию. Примерный термопластический фторполимер включает фторированный этиленпропилен (FEP), политетрафторэтилен (PTFE), поливинилиден фторид (PVDF), перфторалкокси (PFA), терполимер тетрафторэтилена, гексафторпропилен и винилиден фторид (THV), полихлортрифторэтилен (PCTFE), сополимер этилена и тетрафторэтилена (ETFE), сополимер этилена и хлортрифторэтилена (ECTFE) или любую их комбинацию. Примерный жидкий кристаллический полимер включает ароматические полиэстерные полимеры, такие как доступные под товарными знаками XYDAR® (Amoco), VECTRA® (Hoechst Celanese), SUMIKOSUPER™ или EKONOL™ (Sumitomo Chemical), DuPont HX™ или DuPont ZENITE™ (E.I.DuPont de Nemours), RODRUN™ (Unitika), GRANLAR™ (Grandmont), или любую их комбинацию. В дополнительном примере термопластический полимер может быть полиэтиленом ультравысокой молекулярной массы. Полиэтилен ультравысокой молекулярной массы может использоваться в этом процессе еще и из-за его температуры стеклования, составляющей приблизительно -160°С.

Термопластический материал может также включать заполнитель, такой как твердая смазка, керамический или минеральный заполнитель, полимерный заполнитель, волокнистый заполнитель, заполнитель из металлических частиц или соли, или любая их комбинация. Примерная твердая смазка включает политетрафторэтилен, молибдена дисульфид, вольфрама дисульфид, графит, графен, увеличенный в объеме графит, бора нитрид, тальк, кальция фторид, церия фторид или любую их комбинацию. Примерная керамика или минерал включает оксид алюминия, кремнезем, титана диоксид, кальция фторид, бора нитрид, слюду, волластонит, кремния карбид, кремния нитрид, оксид циркония, сажу, пигменты или любую их комбинацию. Примерный полимерный заполнитель включает полиимид, жидкие кристаллические полимеры, такие как Ekonol® полиэстер, полибензимидазол, политетрафторэтилен, любой из термопластических полимеров, перечисленных выше или любую их комбинацию. Примерное волокно включает нейлоновые волокна, стекловолокна, углеродные волокна, полиакрилонитриловые волокна, полиарамидные волокна, политетрафторэтиленовые волокна, базальтовые волокна, графитовые волокна, керамические волокна или любую их комбинацию. Примерные металлы включают бронзу, медь, нержавеющую сталь или любую их комбинацию. Примерная соль включает сульфат, сульфид, фосфат или любую их комбинацию.

В примерном варианте осуществления стержень может быть сформован из экструдированного композитного материала. Например, композитный материал может быть сформован из матрицы термопластического материала и заполнителя. В конкретном примере заполнитель представляет собой твердую смазку. В другом примере заполнитель включает фторполимер. В следующем примере заполнитель включает комбинацию твердой смазки и фторполимера. В варианте осуществления композитный материал включает поликетоновую матрицу, такую как PEEK, и включает твердый смазочный заполнитель. В другом примерном варианте осуществления композитный материал включает поликетоновую матрицу, такую как PEEK, и включает углеродный заполнитель, который может быть выбран из графита, сажи, углеродного волокна или любой их комбинации.

В следующем варианте осуществления стержень может быть частично сформован из композитного материала и частично сформован из незаполненного материала. Как показано на ФИГ.8, стержень 900 может включать центральную часть 902, сформованную из композитного материала, и может включать концевые части 904 и 906, сформованные из незаполненного полимера. Например, центральная часть 902 может быть заполненным полимером, таким как заполненный PTFE PEEK материал, а концевые части 904 и 906 могут быть сформованы из незаполненного полимера, такого как чистый PEEK. В конкретном варианте осуществления стержень, такой как стержень 900 на ФИГ.8, может быть сформован из экструдированного материала, имеющего композицию, которая изменяется по продольной оси. Например, ФИГ.9 включает иллюстрацию экструдированного материала 1000, который включает композитные части 1002 и незаполненные части 1004. Например, экструдированный материал 1000 может быть разрезан в незаполненных частях 1004 для формирования стержня, такого как стержень 900 на ФИГ.8. В конкретном примере экструдированный материал 1000 может быть сформован экструзией двух материалов через одну матрицу и изменением скорости экструзии двух материалов противоположным образом.

Например, нагревание экструдированного стержня включает нагревание экструдированного стержня до температуры выше температуры стеклования термопластического материала стержня. В частности, термопластический стержень может быть нагрет до температуры выше температуры стеклования, но меньше температуры плавления термопластического материала. Например, экструдированный термопластический стержень может быть нагрет до теплового индекса в диапазоне 0,60-0,999. Тепловой индекс представляет собой соотношение температуры, до которой нагрет материал, поделенной на температуру плавления. В следующем примере тепловой индекс может находиться в диапазоне 0,70-0,999, например, в диапазоне 0,8-0,999 или даже в диапазоне 0,9-0,99.

Например, термопластический материал имеет температуру плавления, по меньшей мере, 250°С. Например, термопластический материал может иметь температуру плавления, по меньшей мере, 300°С, например, по меньшей мере, 320°С. Кроме того, термопластический материал может иметь температуру стеклования, по меньшей мере, 100°С, например, по меньшей мере, 125°С или даже, по меньшей мере, 145°С. Исключением из этого является полиэтилен ультравысокой молекулярной массы, который имеет температуру стеклования -160°С и температуру плавления 135°С.

Возвращаясь к ФИГ.3, после нагревания экструдированный термопластический стержень сгибают, как показано на 304. Например, как только термопластический стержень достигает температуры выше температуры стеклования, стержень может быть согнут до желаемой формы. Например, к стержню может быть применена система из трех валиков. В другом примере стержень может быть согнут и помещен в форму. В следующем примере стержень может быть зафиксирован в круглой форме и согнут путем вращения формы. Примерный механизм для сгибания термопластического стержня показан на ФИГ.5, описанной более детально ниже.

В конкретном примере стержень является прямым стержнем. Кроме того, стержень может иметь поперечное сечение, такое как круглое поперечное сечение или многоугольное поперечное сечение. Например, поперечное сечение является многоугольным поперечным сечением, таким как многоугольник, по меньшей мере, с четырьмя сторонами. В частности, многоугольник может быть прямоугольником или квадратом. Как альтернатива нагреванию и сгибанию, экструдированный стержень может быть экструдирован в форме дуги, а концы дуги соединены для формирования уплотнительного устройства. В другой альтернативе дуги могут быть вырезаны из листов материала, такого как экструдированные листы или прессованные в пресс-форме листы, а концы дуг соединены.

После сгибания концы стержня соединяют, как показано на этапе 306 ФИГ.3. Например, первый и второй концы стержня могут быть соединены вместе. В другом примере концы стержня могут быть соединены к соответствующим концам другого стержня или других стержней. Концы стержня могут быть соединены путем горячей сварки плавлением, литьем под давлением, склеиванием, ультразвуковой сваркой или любой их комбинацией. В конкретном примере концы стержня соединены путем горячей сварки плавлением. Например, горячая сварка плавлением может включать применение источника тепла к концам стержня для плавления частей стержня близко к концам и сразу же после плавления прессование концов вместе. В таком примере концы стержня сплавлены без плавления всего стержня.

После соединения экструдированный стержень образует наполовину законченное кольцо. Наполовину законченное кольцо может быть отожжено, как показано на этапе 308. Например, наполовину законченное кольцо отожжено при температуре выше температуры стеклования термопластического материала. Наполовину законченное кольцо может быть отожжено в течение периода, по меньшей мере, 2 часа. Наполовину законченное кольцо может быть дополнительно подвергнуто механической обработке или обработано другим образом для формирования уплотнительного кольца.

В следующем варианте осуществления ФИГ.4 иллюстрирует примерный способ 400, который включает нагревание экструдированного стержня, как показано на этапе 402. Например, экструдированный стержень может включать термопластический материал, такой как PEEK. Стержень может быть прямым стержнем. Например, PEEK может иметь температуру плавления приблизительно 343°С. Экструдированный стержень может быть нагрет до температуры в диапазоне 200°С-342°С. В конкретном примере экструдированный стержень нагревают в печи с горячим воздухом.

После нагревания экструдированный стержень может быть согнут, как показано на этапе 404. Например, как только термопластический стержень достигает температуры выше температуры стеклования, предпочтительно с тепловым индексом в диапазоне 0,6-0,999, стержень сгибают. В конкретном примере стержень может быть вставлен в формующую машину, такую как машина, показанная на ФИГ.5, и согнут в желаемую форму.

Например, ФИГ.5 включает иллюстрацию примерной формующей машины 500. Формующая машина 500 включает круглую форму 502, которая поворачивается вокруг оси 503. По окружности круглой формы 502 имеется канавка 504 для зацепления с изделием 506. В частности, изделие 506 может быть зафиксировано в канавке фиксатором 508. Кроме того, формующая машина 500 может включать группу валиков 510, распределенных по окружности круглой формы 502. Ось валика 510 может быть присоединена к тележкам, которые пересекают направляющие 512 или направляющие стержни. Следовательно, валики 510 могут входить в зацепление с круглой формой 502 или могут выходить из расцепления и двигаться от круглой формы 502.

При использовании фиксатор 508 закрепляет изделие 506 в круглой форме 502. Круглая форма 502 поворачивается, и фиксатор 508 поворачивается с круглой формой 502, протягивая изделие 506 по окружности круглой формы 502 и в канавке 504. Как только фиксатор 508 проходит мимо валика 510, валик 510 входит в зацепление с изделием 506 и круглой формой 502, прикладывая к изделию 506 радиальную силу. Следовательно, изделие 506 формируется в дуговую структуру, которая может быть использована для формирования уплотнительного кольца. В следующем примере круглая форма 502 может быть нагрета для передачи тепла изделию 506. В другом примере сгибание может быть выполнено в нагретой среде, такой как печь.

Возвращаясь к ФИГ.4, изогнутому экструдированному стержню позволяют остыть, как показано на этапе 406. Например, изогнутый экструдированный стержень может быть охлажден до температуры ниже температуры стеклования. В частности, изогнутому экструдированному стержню могут позволить остыть до температуры, близкой к комнатной температуре. Например, согнутый стержень охлаждают с принудительной конвекцией. Впоследствии согнутый стержень может быть удален из формы.

Например, толщина поперечного сечения экструдированного стержня, которая становится радиальной толщиной после сгибания, может составлять менее 1/5 или 20% наружного диметра окружности, определенной дугой изогнутого экструдированного стержня. Например, наружный диметр окружности, включающей дугу, определенную согнутым стержнем, может равняться, по меньшей мере, 5-кратной радиальной толщине стержня, например, по меньшей мере, 10-кратной радиальной толщине или даже, по меньшей мере, 20-кратной радиальной толщине. В конкретном варианте осуществления радиальная толщина составляет, по меньшей мере, 1 дюйм, например, по меньшей мере, 2 дюйма.

Поперечное сечение экструдированного стержня может иметь форму окружности или форму многоугольника. В частности, многоугольник может иметь, по меньшей мере, три стороны, например, по меньшей мере, четыре стороны. Например, многоугольник является четырехсторонним в поперечном сечении, таким как прямоугольник или квадрат. В конкретном примере площадь поперечного сечения стержня составляет, по меньшей мере, 1 квадратный дюйм, например, по меньшей мере, 2 квадратных дюйма или даже, по меньшей мере, 3 квадратных дюйма. Между тем, площадь поперечного сечения может составлять не более чем 50 квадратных дюймов.

При подготовке соединения концов стержня стержень, необязательно, может быть высушен, как показано на этапе 408. Например, стержень может быть нагрет до температуры выше 100°С. В конкретном примере стержень может быть нагрет до температуры, по меньшей мере, около 110°С, например, по меньшей мере, 130°С, или даже, по меньшей мере, около 145°С, в течение периода, по меньшей мере, один час, например, по меньшей мере, два часа, или даже три часа или более. Альтернативно, стержень может быть удален из формы в горячем состоянии, но ниже его температуры стеклования. Если стержень находится в горячем состоянии, концы могут быть соединены, например, в процессе сварки плавлением, описанном ниже, который обеспечивает поддерживание стержня в сухом состоянии без дополнительного этапа сушки.

После высыхания концы экструдированного стержня могут быть соединены, например, путем сварки плавлением. Например, концы стержня расплавлены, как показано на этапе 410, и спрессованы вместе, как показано на этапе 412, для формирования наполовину законченного кольца. Например, концы расплавлены с применением источника тепла. Например, источником тепла может быть контактный источник тепла, в котором оба конца контактируют с источником тепла и плавятся путем проводимости. Например, контактным источником тепла является плоская нагретая пластина. В другом примере источником тепла может быть неконтактный источник тепла, такой как излучающий источник тепла или конвективный источник тепла. Альтернативно, концы могут быть соединены с применением методов, таких как радиочастотные методы, включающих методы с использованием микроволн, индуктивные методы, методы с использованием лазера или любой их комбинации.

ФИГ.10 и ФИГ.6 включают иллюстрации примерного аппарата тепловой сварки. Например, как показано на ФИГ. 10, аппарат тепловой сварки 600 может включать пару креплений 602 и 604 для закрепления соответствующих концов 606 и 608 согнутого термопластического стержня. Крепления 602 и 604 могут быть направлены по пути вдоль направляющих 610 и 612, чтобы привести в движение концы 606 и 608 по направлению друг к другу. Крепления 602 и 604 могут быть приведены в движение по направляющим 610 и 612 приводными механизмами 614 и 616. Например, приводные механизмы 614 и 616 могут быть серводвигателями с датчиками нагрузки для регулирования силы, прилагаемой к концам 606 и 608. Альтернативно, приводные механизмы 614 и 616 могут включать гидравлические, электромеханические, индуктивные, пневматические или другие приводящие в движение устройства. Кроме того, сварочный аппарат 600 может включать рычаг 622, который проходит до внешнего диаметра кольца в положении 620. Рычаг 622 может ограничивать внешний диаметр кольца, например, для формирования круглой формы, в отличие от овальной или яйцевидной формы. Например, рычаг 622 может прикладывать радиальную силу к кольцу, например силу, направленную к радиальному центру кольца. Альтернативно, можно использовать более чем один рычаг для ограничения диаметра кольца для формирования желаемой формы, такой как круглое кольцо, овальное кольцо или яйцевидное кольцо.

Аппарат тепловой сварки 600 может также включают нагреватель 618. При использовании нагреватель 618 может быть установлен на пути концов 606 и 608. В случае контактного нагревателя концы 606 и 608 могут быть приведены в контакт с любой стороны нагревателя 618 для плавления концов 606 и 608. В другом примере нагреватель 618 может быть неконтактным нагревателем. Примерный неконтактный нагреватель показан на ФИГ.6. Например, неконтактный нагреватель 700 может включать источник тепла 702, такой как излучающий источник тепла или конвективный источник тепла. В варианте осуществления источник тепла 702 отделен от концов 606 и 608 пластиной 708. Концы помещают близко к пластине 708 и нагревают для формирования расплавленного участка с плоской границей между расплавленной и нерасплавленной частями концов 606 и 608. Например, пластина 708 не имеет отверстия или полости. В иллюстрированном варианте осуществления неконтактный нагреватель 700, необязательно, может включать полость или отверстие 704. Необязательно, нагреватель 700 может включать кромку 706, окружающую полость или отверстие 704. Полость или отверстие, подобные полости или отверстию 704, может быть расположено на противоположной стороне нагревателя 700. Альтернативно, может быть использован более чем один источник тепла с полостью или отверстием для плавления концов 606 и 608.

При использовании концы 606 и 608 могут быть помещены близко к пластине 708 или, необязательно, вставлены в полость или отверстие 704 нагревателя 700, если таковые имеются. Концы 606 и 608 не контактируют с источником тепла 702. Например, концы 606 и 608 могут быть размещены в положении менее 5 мм от источника тепла 702, например, не более чем 2 мм или даже не более чем 1 мм от источника тепла 702. После расплавления концы 606 и 608 вынимаются из полости или отверстия 704, если таковые имеются. Нагреватель 618 убирают с пути стержней 606 и 608, и стержни 606 и 608 сжимают посредством креплений 602 и 604, приведенных в движение приводными механизмами 614 и 616. Рычаги могут быть использованы для ограничения внешнего диметра кольца в процессе сварки.

Возвращаясь к ФИГ. 4, концы экструдированного стержня могут быть сжаты при давлении, по меньшей мере, 50 psi. Например, давление может составлять, по меньшей мере, 75 psi, например, по меньшей мере, 100 psi. В конкретном варианте осуществления применение неконтактного источника тепла и подходящих давлений дает по сути беспустотное сварное соединение, обладающее подходящей прочностью и долговечностью. Например, концы могут быть сжаты с достаточной силой для экструзии части материала из концов стержня. Например, достаточную часть обоих концов стержня расплавляют, и концы стержня сжимают с силой, достаточной для экструзии материала, эквивалентного, по меньшей мере, 1/8" стержня на каждый 1 квадратный дюйм поперечного сечения стержня. Например, концы могут быть сжаты для экструзии, по меньшей мере, 1/4" стержня на каждый 1 квадратный дюйм поперечного сечения стержня, например, по меньшей мере, 1/2" стержня на 1 квадратный дюйм поперечного сечения стержня. Поддерживание давления в расплаве, более высокого, чем в окружающей среде, во время сварки может уменьшить пустоты. Другие способы поддержания более высокого давления включают снижение окружающего давления с помощью сварки в вакуумной среде или ограничение способности расплавленного материала экструдироваться из расплавленных концов, как только они сдавлены вместе. В частности, такие способы обеспечивают беспустотное сварное соединение, определенное как сварное соединение, не содержащее пустот, с наибольшей протяженностью выше 0,4 мм.

После соединения сваркой наполовину законченное кольцо может быть отожжено, как показано на этапе 414. Например, наполовину законченное кольцо может быть отожжено при температуре выше температуры стеклования экструдированного термопластического материала в течение периода, по меньшей мере, два часа, например, по меньшей мере, четыре часа или даже, по меньшей мере, шесть часов. В конкретном примере наполовину законченное кольцо может быть высушено, например, при температуре выше 100°С, например, при температуре выше 120°С, в течение периода, по меньшей мере, один час, например, по меньшей мере, два часа. Температура может линейно повышаться до температуры отжига при скорости в диапазоне от 5°С в час до 15°С в час, например, от 8°С в час до 12°С в час. В частности, температура отжига может равняться, по меньшей мере, 1,2-кратной температуре стеклования, например, по меньшей мере, 1,5-кратной или даже, по меньшей мере, 1,7-кратной температуре стеклования, при условии не превышения температуры плавления. Как только температура отжига достигнута, температура может поддерживаться в течение периода, по меньшей мере, два часа, например, по меньшей мере, четыре часа, по меньшей мере, шесть часов или даже восемь часов, или более. Затем кольцо может быть охлаждено при регулируемой скорости, такой как скорость в диапазоне от 5°С в час до 15°С в час, например, в диапазоне от 8°С в час до 12°С в час, до температуры меньше температуры стеклования. Затем наполовину законченному кольцу можно позволить остыть до комнатной температуры. Например, кольцо оставляют в печи, а печь выключают до достижения комнатной температуры.

Как показано на этапе 416, шероховатости или поток расплава могут быть срезаны с внешней поверхности после отжига. Например, шероховатости или поток расплава от сварных соединений могут быть зачищены абразивным материалом или срезаны с наполовину законченного кольца. Альтернативно, шероховатости или поток расплава могут быть зачищены абразивным материалом или вырезаны перед отжигом. Кроме того, наполовину законченное кольцо может быть обработано на станке для формирования уплотнительного кольца.

Кроме того, способ на ФИГ.4 может включать подрезание концов стержня перед их соединением. Например, согнутый стержень может быть вырезан в виде однородной дуги, а дуга используется с другими дугами для формирования уплотнительного кольца. ФИГ.7 включает иллюстрацию примерного шаблона 800 для вырезания стержней. Например, шаблон 800 включает крепление 802 для закрепления стержня. Крепление 802 может быть закреплено держателями 808. Кроме того, шаблон 800 может включать канавку для резания 804, вдоль которой может быть выполнен разрез. Необязательно, шаблон 800 может включать дистанционную канавку 806 или направляющую, по которой режущее устройство может быть направлено для обеспечения ровного разреза по канавке для резания 804. При использовании согнутый стержень может быть помещен в крепление 802. Режущее устройство, такое как пила или вращающийся абразивный круг, может быть направлено по канавке для резания 804 для формирования однородных дуг и однородных концов для дуг.

В результате уплотнительные кольца с желаемыми свойствами могут быть сформованы из сконструированных термопластиков. В частности, уплотнительные кольца, сформованные такими способами, могут обладать желаемыми механическими свойствами, наряду с тем, что имеют большую окружность и диаметр. Например, вышеупомянутый способ является особенно полезным в формировании уплотнительных колец с окружностью, по меньшей мере, 0,62 метра, например, по меньшей мере, 1,0 метр, по меньшей мере, 1,5 метра, по меньшей мере, 2,0 метра, по меньшей мере, 4,1 метра, по меньшей мере, 4,5 метра или даже, по меньшей мере, 4,8 метра. В конкретном варианте осуществления способ может быть использован для формирования уплотнительного кольца с диаметром, по меньшей мере, 0,2 метра из термопластического материала. Например, уплотнительное кольцо может иметь диаметр, по меньшей мере, 0,47 метра, например, по меньшей мере, 1,0 метра, по меньшей мере, 1,3 метра, по меньшей мере, 1,45 метра или даже, по меньшей мере, 1,55 метра. В дополнительном или в альтернативном варианте осуществления уплотнительное кольцо может иметь диаметр не более чем 3,0 метра.

Уплотнительное кольцо может быть сформовано из сконструированного термопластического материала, который обладает желаемыми свойствами. Например, термопластический стержень может быть сформован из термопластического материала, такого как сконструированный или термопластический полимер с высокими характеристиками. Например, термопластический материал может включать полимер, такой как поликетон, полиарамид, термопластический полиимид, полиэфиримид, полифенилен сульфид, полиэфирсульфон, полисульфон, полифенилен сульфон, полиамидимид, полиэтилен ультравысокой молекулярной массы, термопластический фторполимер, полиамид, полибензимидазол, жидкий кристаллический полимер или любую их комбинацию. Например, термопластический материал включает поликетон, полиарамид, полиимид, полиэфиримид, полиамидимид, полифенилен сульфид, полифенилен сульфон, фторполимер, полибензимидазол, их производное или их комбинацию. В конкретном примере термопластический материал включает полимер, такой как поликетон, термопластический полиимид, полиэфиримид, полифенилен сульфид, полиэфир сульфон, полисульфон, полиамидимид, их производное или их комбинацию. В следующем примере термопластический материал включает поликетон, такой как полиэфир-эфир-кетон (PEEK), полиэфир-кетон, полиэфир-кетон-кетон, полиэфир-кетон-эфир-кетон-кетон, их производное или их комбинацию. Примерный термопластический фторполимер включает фторированный этиленпропилен (FEP), политетрафторэтилен (PTFE), поливинилиден фторид (PVDF), перфторалкокси (PFA), терполимер тетрафторэтилена, гексафторпропилен и винилиден фторид (THV), полихлортрифторэтилен (PCTFE), сополимер этилена и тетрафторэтилена (ETFE), сополимер этилена и хлортрифторэтилена (ECTFE) или любую их комбинацию. Примерный жидкий кристаллический полимер включает ароматические полиэстерные полимеры, такие как доступные под товарными знаками XYDAR® (Amoco), VECTRA® (Hoechst Celanese), SUMIKOSUPER™ или EKONOL™ (Sumitomo Chemical), DuPont HX™ или DuPont ZENITE™ (E.I.DuPont de Nemours), RODRUN™ (Unitika), GRANLAR™ (Grandmont) или любую их комбинацию. В дополнительном примере термопластический полимер может быть полиэтиленом ультравысокой молекулярной массы. Кроме того, уплотнительное кольцо может быть сформовано из композитного материала, содержащего термопластический материал и заполнитель, такой как фторполимер, твердая смазка или их комбинация.

Термопластический материал может иметь температуру плавления, по меньшей мере, 250°С. Например, температура плавления может составлять, по меньшей мере, 300°С, например, по меньшей мере, 320°С. Кроме того, термопластический материал может иметь желательно высокую температуру стеклования, например, температуру стеклования, по меньшей мере, 100°С. Например, температура стеклования может составлять, по меньшей мере, 125°С, например, по меньшей мере, 145°С.

В следующем примере уплотнительное кольцо может иметь коэффициент трения не более чем 0,45. Например, коэффициент трения может составлять не более чем 0,4, например, не более чем 0,35 или даже не более чем 0,3. В частности, коэффициент трения может составлять не более чем 0,2, например, не более чем 0,1.

Дополнительно термопластический материал может обладать желаемыми механическими свойствами. Например, термопластический материал может иметь предел прочности на растяжение на выходе, по меньшей мере, 3,100 psi (21,4 МПа), например, по меньшей мере, 10,000 psi (68,9 МПа) или даже, по меньшей мере, 15,000 psi (103 МПа). В следующем примере термопластический материал может иметь модуль упругости на растяжение, по меньшей мере, 100 ksi (0,69 ГПа), например, по меньшей мере, 750 ksi (5,16 ГПа), по меньшей мере, 850 ksi (5,86 ГПа) или даже, по меньшей мере, 1000 ksi (6,89 ГПа). Кроме того, соединенный сваркой термопластический материал может иметь желаемое относительное удлинение при разрыве сварного соединения. Например, относительное удлинение при разрыве сварного соединения может составлять, по меньшей мере, 5%, например, по меньшей мере, 7%, по меньшей мере, 10%, по меньшей мере, 15%, по меньшей мере, 20% или даже, по меньшей мере, 30%. Относительное удлинение при разрыве сварного соединения определяется путем испытания на растяжения образцов, соединенных сваркой, согласно ASTM D638. Образцы, соединенные сваркой, могут быть или могут не быть отожжены.

В примере, в котором уплотнение сформовано из композитного материала, включающего термопластический материал и, по меньшей мере, фторполимер, диспергированный в термопластическом материале, композитный материал может иметь относительное удлинение при разрыве сварного соединения, по меньшей мере, 3%. Например, относительное удлинение при разрыве сварного соединения может составлять, по меньшей мере, 5%, например, по меньшей мере, 8%, по меньшей мере, 10%, по меньшей мере, 15% или даже, по меньшей мере, 18%. Например, предел прочности на растяжение сварного соединения составляет, по меньшей мере, 40 МПа, например, по меньшей мере, 50 МПа, по меньшей мере, 60 МПа или даже, по меньшей мере, 70 МПа. В частности, предел прочности на растяжение сварного соединения композитного материала составляет, по меньшей мере, 50% предела прочности на растяжение сварного соединения незаполненного материала, например, по меньшей мере, 60% или даже, по меньшей мере, 70% предела прочности на растяжение сварного соединения незаполненного материала.

Как описано по отношению к ФИГ.1 и ФИГ.2, уплотнительное кольцо может включать сварное соединение. В зависимости от размера кольца и числа соединений, используемых для формирования кольца, уплотнительное кольцо может включать более чем одно сварное соединение, например, два сварных соединения или даже три сварных соединения, или более.

Примерный способ сварного соединения также может быть использован для сварного соединения дуг из экструдированных или прессованных в пресс-форме термопластиков, которые вырезаны из пластины для создания наполовину законченного кольца с желаемыми свойствами после отжига. Хотя сварка используется в данном документе для конкретного обозначения способа нагревания концов стержней и сжатия концов вместе, другие методы соединения могут быть использованы для соединения концов стержней. Например, другие методы соединения могут включать литье под давлением для скрепления концов, ультразвуковую обработку, индукционное нагревание или методы излучения, такие как лазерный или микроволновой метод. Скрепленные концы, сформованные сваркой, называются в данном документе сварным соединением, и скрепленные концы, сформованные сваркой или другим методом соединения, называются в данном документе соединением.

Кроме того, сварка или соединение дуг или частей могут быть использованы для формирования уплотнений круглой, овальной, многоугольной или сложной формы. Например, уплотнение может иметь многоугольную форму, например, треугольную, квадратную, прямоугольную, пятиугольную, шестиугольную, семиугольную, восьмиугольную или любую их комбинацию. Многоугольник может иметь, по меньшей мере, четыре стороны, например, по меньшей мере, 6 сторон, по меньшей мере, 8 сторон или даже, по меньшей мере, 10 сторон. В другом примере сложная форма может быть в виде цифры 8, неправильных многоугольников или других сложных форм. В частности, формы могут быть замкнутыми. Альтернативно, формы могут быть открытыми, с одним или несколькими разрывами по их длине.

Конкретные варианты осуществления вышеописанного способа обеспечивают технические преимущества над традиционными методами. Кроме снижения отходов, такие представленные варианты осуществлений также позволяют получить уплотнительные кольца большого размера из термопластического материала, обладающие желаемыми механическими свойствами. В частности, данные варианты осуществления обеспечивают уплотнительные кольца с окружностью, по меньшей мере, 1,5 метра или с наибольшим диаметром более 1,3 метра с желаемыми свойствами относительного удлинения при разрыве. Такие свойства являются показателем долговечности и пригодности для уплотнительного кольца. Более того, такие способы обеспечивают уплотнительные кольца, сформованные из сконструированных термопластических материалов, которые типично имеют более высокие температуры стеклования и температуры плавления, и типично имеют высокий модуль и высокую прочность на растяжение. Кроме того, такие сконструированные термопластические материалы имеют желаемый коэффициент трения.

В частности, вышеописанные способы позволяют формирование уплотнительных колец с большой окружностью из экструдированных стержней из желаемых материалов. Традиционные методы формирования уплотнительных колец ограничены диаметром или ограничены используемым материалом. Традиционные методы на основе вырезки уплотнительных колец из экструдированных листов имеют недостаток, заключающийся в ограничении диаметра уплотнения, и недостаток, заключающийся в непостоянстве свойств в направлении обработки и поперечном направлении, которые передаются уплотнительному кольцу. Обычно трудно экструдировать подходящие термопластики в листы более 1 метра. Традиционные методы прессования в пресс-форме ограничены используемым материалом и обеспечивают недостаточные механические свойства. В отличие от них, настоящие способы обеспечивают кольцо, которое может быть использовано с группой материалов, обеспечивает уплотнительное кольцо, свойства которого в круговом направлении связаны со свойствами направления обработки экструдированного стержня, и обладает желаемыми долговечностью и механическими свойствами.

Кроме того, конкретные варианты осуществления фторполимерного заполненного композитного материала адаптированы для применения в вышеописанных способах. Например, конкретный фторполимерный заполнитель позволяет выполнить сварку уплотнительного кольца для получения желаемого относительного удлинения при разрыве сварного соединения, тогда как другие заполненные композиты обеспечивают менее желаемое относительное удлинение при разрыве сварного соединения.

ПРИМЕРЫ

ПРИМЕР 1

Четыре PEEK стержня нагрели до различных температур (150°С, 200°С, 285°С и 310°С) и сформовали вокруг стального колеса. Формуемость нагретых PEEK стержней измерили как расстояние между двумя концами 34 дюймового стержня, в то время как он туго намотан вокруг стального колеса диаметром 15,5 дюйма. Таблица 1 иллюстрирует формуемость.

Стержень, который нагрет до 150°С, слишком жесткий для формирования. С повышением температуры гибкость PEEK стержня увеличивается. Около 310°С PEEK стержень имеет относительно высокую формуемость.

ПРИМЕР 2

Три PEEK стержня нагрели до 310°С и сформовали вокруг стального круга. Дуги удалили с круга, когда температуры внутренней части достигли определенной температуры. Релаксацию охлажденной PEEK дуги измерили для определения упругого последействия. Как показано в Таблице 2, PEEK стержни имеют значительное упругое последействие, когда удалены с круга при температурах выше температуры стеклования PEEK. Когда их удаляют при температуре ниже температуры стеклования, PEEK дуги показывают одинаковое и относительно низкое упругое последействие.

ПРИМЕР 3

Четырнадцать 4"×1"×1" экструдированных PEEK брусков, доступных от McMaster-Carr, использовали для получения семи соединенных сваркой брусков путем контактной сварки с горячей пластиной. Один образец сформовали после сушки при 90°С в течение 3 часов перед сваркой. Остальные образцы сформовали из стержней, которые высушили при температурах в диапазоне от 135°С до 190°С в течение 2 часов.

Образцы приготовили посредством нагревания концов стержней с температурой нагревателя в диапазоне от 385°С до 450°С и контакта концов стержней вместе при давлении 100 psi. Образцы подвергли механической обработке для испытания на растяжения. Кроме того, некоторые из образцов отожгли при температурах 250°С в течение периода 4 часа. Образцы сравнили с экструдированным образцом, доступным от McMaster-Carr, и экструдированным контролем, доступным от Ensinger. Таблица 3 иллюстрирует свойства относительного удлинения при разрыве для образцов.

Экструдированный PEEK от McMaster-Carr показывает недостаточное относительное удлинение при разрыве по сравнению с экструдированным PEEK, доступным от Ensinger. Соединенные сваркой PEEK образцы обычно показывают более низкое относительное удлинение при разрыве по сравнению с несоединенными сваркой стандартами. Отожженные образцы показывают улучшенное относительное удлинение при разрыве по сравнению с неотожжеными образцами.

Когда значения относительного удлинения при разрыве вычисляют как функцию температуры горячей пластины и времени нагревания в течение сварки, и температура горячей пластины, и время нагревания влияют на механические свойства. Таблица 4 иллюстрирует свойства относительного удлинения при разрыве. При сравнении образцов при температуре горячей пластины 385°С и времени нагревания 20 секунд, 40 секунд и 60 секунд, выявили, что время нагревания 40 секунд обеспечило относительное удлинение при разрыве 13% для отожженного образца. Нагревание в течение 60 секунд обеспечивает подобные результаты.

Как функция температуры, при 420°С образец показывает желаемое относительное удлинение при разрыве, даже для образцов с коротким временем нагревания. При 20 секундах температура горячей пластины 420°С обеспечивает более высокие значения относительного удлинения при разрыве, чем температура горячей пластины 385°С и 445°С. Следовательно, 385°С оказывается слишком низкой для адекватного влияния на связывание, а 445°С оказывается слишком высокой, потенциально разрушая материал.

ПРИМЕР 4

Образцы сформовали из экструдированного PEEK, доступного от Ensinger. Сварку выполнили с применением контактной сварки с горячей пластиной и неконтактной сварки с горячей пластиной. Бруски из экструдированного PEEK высушили при 150°С в течение двух с половиной часов.

Сварку выполнили с горячей пластиной при температуре в диапазоне от 400°С до 420°С. Контактная сварка включает контакт концов стержня с горячей пластиной в течение периода в диапазоне от 40 секунд до 60 секунд. Неконтактную сварку выполняют с горячей пластиной при 500°С со временем выдержки 240 секунд. При нагревании неконтактирующие концы стержня держат на расстоянии 1 мм - 2 мм от пластины. После расплавления концы сжимают для формирования образцов.

Образцы контакта с горячей пластиной отжигают при температуре около 250°С в течение периода от 4 часов до 8 часов. Таблица 5 иллюстрирует относительное удлинение при разрыве.

На основе иллюстрированного относительного удлинения при разрыве отжиг при 250°С в течение периода 8 часов, как показано, обеспечивает желаемые свойства относительного удлинения при разрыве. Другие периоды отжига и температуры обеспечили более низкие значения относительного удлинения при разрыве.

ПРИМЕР 5

Экструдированные PEEK образцы соединили сваркой. Образцы высушили при температуре 150°С в течение трех часов. Сварку выполнили при температурах пластины 420°С в течение периода 40 секунд. Концы сжали при давлении 100 psi. Все сварные соединения отожгли при 250°С в течение периода 8 часов. Образцы подвергли механической обработке для испытания на растяжения. Таблица 6 иллюстрирует среднее относительное удлинение при разрыве и распределение результатов.

ПРИМЕР 6

В соответствии с вышеприведенными примерами образцы сформовали из высушенного экструдированного PEEK, доступного от Ensinger или Quadrant. Концы образцов нагревали при 420°С в течение, по меньшей мере, 40 секунд и сжали в течение периода, по меньшей мере, 40 секунд. Образцы отожгли при температуре 250°С в течение периода 8 часов. Образцы подвергли механической обработке для испытания механических свойств. Таблица 7 иллюстрирует относительное удлинение при разрыве для образцов по методике, соответствующей ASTM D638.

ПРИМЕР 7

При экспериментах, выполненных по отношению к другим примерам, Заявители отметили, что раннее повреждение, как правило, связаны с пустотами вблизи соединенных сваркой поверхностей. Образцы изготовили способом, подобным способу Примера 5. Расплавленные концы стержней сжали при давлении, по меньшей мере, 50 psi. Материал в количестве, эквивалентном, по меньшей мере, 1/8" длины стержня на квадратный дюйм поперечного сечения, экструдируется из стержней, когда их сжимают. КТ сканирования показывают, что экструдированный материал устраняет пустоты, оставляя связь с малым количеством пустот. Другие способы для поддерживания более высокого давления в расплаве по сравнению с окружающим давлением включают понижение окружающего давления путем сварки в вакуумной среде или ограничением способности расплавленного материала экструдировать из расплавленных концов, когда их сдавливают вместе.

ПРИМЕР 8

Сорт экструдированного PEEK с отличными свойствами для уплотнения включает 15% PTFE. Он обладает следующими свойствами как экструдированный стержень.

Экструдированный стержень из 25% PTFE-заполненного PEEK композитного материала также имеет приемлемое относительное удлинение при разрыве 10% и низкий коэффициент трения.

Третий композитный материал содержит 10% заполненный сажей PEEK. Он имеет желаемое относительное удлинение при разрыве, обеспечивая PEEK со статическими рассеивающими свойствами.

ПРИМЕР 9

Экструдированные PEEK образцы соединили сваркой. Как отмечено, подгруппу образцов сушили при температуре 150°С в течение трех часов. Сварку выполнили при температурах пластины 420°С в течение периода от 40 секунд до 60 секунд. Концы сжали. Как показано, подгруппу образцов отожгли при 250°С в течение периода 8 часов. Образцы подвергли механической обработке для испытания на растяжения.

Образцы тестировали с применением обследования компьютерной томографией (КТ) и ультразвукового обследования. Обследование КТ выполнили с параметрами 150 кВ, 50 мА, 30 микрометровый воксел, 800 изображений и время 1 секунда. Ультразвуковое обследование выполнили с помощью ультразвукового NDT с частотой преобразователя 50 МГц.

Сравнение выявления пустот методами обследования показано в Таблице 9. Как показано, КТ выявляет пустоты у поверхности и пустоты с размером менее 0,38 мм. Ультразвуковое обследование является менее эффективным при выявлении пустот у поверхности или с размером менее 0,38 мм. Типично, уплотнения подвергают механической обработке, удаляя пустоты у поверхности, а ограниченное число пустот размером менее 0,4 мм не оказывают большое влияние на характеристики, такие как удлинение и прочность на растяжение.

Образцы, подобные вышеописанным образцам, тестировали на свойства удлинения и растяжения. Как показано в Таблице 10, средний образец без пустот показывает большое удлинение, тогда как образцы с пустотами, выявленными ультразвуковым NDT, разрушались при сварном соединении и не показывали удлинение или показывали небольшое удлинение.

Как показано в Таблице 10, среднее удлинение для образцов значительно выше 20%. Когда пустоты присутствуют, или на поверхности, или под поверхностью, удлинение значительно снижается.

Например, способ тестирования пустот включает определяющие настройки устройства ультразвукового обследования на основе сравнительного тестирования относительно другого метода обследования, такого как КТ обследование. Например, группа образцов, включающих различные состояния пустот или типы, могут быть осмотрены с применением метода КТ и ультразвукового метода. Образцы можно тестировать по свойству, такому как механическое свойство, например, предел прочности на растяжение или удлинение, для выявления, что составляет значительный дефект или дефект, обладающий влиянием на свойство. Могут быть определены желаемые параметры для метода ультразвукового обследования, что ведет к выявлению значительного дефекта, в то время как выявление незначительных дефектов проходит с ограниченным успехом.

В конкретном варианте осуществления способ формования уплотнительного кольца включает нагревание термопластического стержня до температуры выше температуры стеклования. Термопластический стержень имеет первый и второй концы. Способ дополнительно включает сгибание термопластического стержня в круговую структуру при температуре выше температуры стеклования, соединение первого и второго концов термопластического стержня для формирования наполовину законченного кольца и отжиг наполовину законченного кольца.

В варианте осуществления способ формования уплотнительного кольца включает нагревание экструдированного стержня до температуры выше температуры стеклования. Экструдированный стержень имеет первый и второй концы. Способ дополнительно включает сгибание экструдированного стержня в круговую структуру, при этом температура выше температуры стеклования, соединение первого и второго концов экструдированного стержня для формирования наполовину законченного кольца и отжиг наполовину законченного кольца.

В другом примерном варианте осуществления способ формования уплотнительного кольца включает нагревание экструдированного стержня до температуры выше температуры стеклования материала экструдированного стержня. Экструдированный стержень имеет первый и второй концы. Способ дополнительно включает сгибание экструдированного стержня, при этом температура выше температуры стеклования, охлаждение изогнутого экструдированного стержня до температуры ниже температуры стеклования, сварку плавлением первого и второго концов экструдированного стержня для формирования наполовину законченного кольца и отжиг наполовину законченного кольца.

В дополнительном примерном варианте осуществления способ формования уплотнительного кольца включает нагревание первого и второго экструдированных стержней до температуры выше температуры стеклования и ниже температуры плавления материала экструдированных стержней. Экструдированные стержни имеют первый и второй концы. Способ дополнительно включает сгибание экструдированных стержней, при этом температура выше температуры стеклования, соединение первых концов первого и второго экструдированных стержней и вторых концов первого и второго экструдированных стержней для формирования наполовину законченного кольца и отжиг наполовину законченного кольца.

В дополнительном примерном варианте осуществления способ формования уплотнительного кольца включает вырезание дуг из прессованного в пресс-форме или экструдированного листа. Дуги имеют первый и второй концы. Способ дополнительно включает соединение первых концов первой и второй дуг и вторых концов первой и второй дуг для формирования наполовину законченного кольца и отжиг наполовину законченного кольца.

В дополнительном варианте осуществления аппарат включает круглую форму, включающую канавку, расположенную по окружности круглой формы. Круглая форма поворачивается вокруг центральной точки. Аппарат также включает фиксатор для закрепления изделия в канавке круглой формы. Фиксатор выполнен с возможностью повторения поворотного движения круглой формы. Аппарат дополнительно включает множество валиков, распределенных по окружности круглой формы. Каждый валик из множества валиков выполнен для зацепления с изделием и приложения радиальной силы к нему после прохождения фиксатором положения каждого валика.

В другом примерном варианте осуществления уплотнительное кольцо включает термопластический материал с относительным удлинением при разрыве сварного соединения, по меньшей мере, 5%. Уплотнительное кольцо имеет диметр, по меньшей мере, 1,3 метра.

В дополнительном примерном варианте осуществления уплотнительное кольцо имеет сварное соединение и включает термопластический материал с температурой стеклования, по меньшей мере, 100°С. Термопластический материал имеет относительное удлинение при разрыве сварного соединения, по меньшей мере, 5%. Уплотнительное кольцо имеет диаметр, по меньшей мере, 1,3 метра. Уплотнительное кольцо имеет коэффициент трения не более чем 0,45.

В дополнительном варианте осуществления уплотнительное кольцо включает экструдированный PEEK материал с относительным удлинением при разрыве сварного соединения, по меньшей мере, 5%. Уплотнительное кольцо имеет диметр, по меньшей мере, 1,3 метра.

В следующем варианте осуществления аппарат включает первое крепление для зацепления с первым концом элемента термопластической дуги и второе крепление для зацепления со вторым концом элемента термопластической дуги. Первое и второе крепления приводят первый и второй концы вдоль пути в относительное движение друг к другу. Аппарат также включает нагреватель, содержащий источник тепла. Нагреватель выполнен с возможностью двигаться по пути. Первое и второе крепления перемещают первый и второй концы близко к источнику тепла без контакта с источником тепла. Первый и второй концы, по меньшей мере, частично расплавлены. Первое и второе крепления приводят первый и второй, по меньшей мере, частично расплавленные концы в контакт друг с другом.

В первом варианте осуществления уплотнительное кольцо включает сварное соединение и термопластический материал, относительное удлинение при разрыве сварного соединения составляет, по меньшей мере, 3%. В примере первого варианта осуществления уплотнительное кольцо имеет окружность, по меньшей мере, 0,62 метра, например, окружность, по меньшей мере, 1,5 метра. В другом примере уплотнительное кольцо имеет диаметр, по меньшей мере, 0,2 метра, например, 1,3 метра.

В следующем примере, термопластический материал выбран из группы, включающей поликетон, полиарамид, полиимид, полиэфиримид, полиамидимид, полифенилен сульфид, полисульфон, термопластический фторполимер, их производное и их комбинацию. Например, термопластический материал может быть выбранным из группы, включающей поликетон, полиарамид, полиимид, полиэфиримид, полиамидимид, полифенилен сульфид, полифенилен сульфон, фторполимер, полибензимидазол, жидкий кристаллический полимер, их производное или их комбинацию. В другом примере термопластический материал является поликетоновым материалом, выбранным из группы, включающей полиэфир-эфир-кетон, полиэфир-кетон, полиэфир-кетон-кетон, их производное и их комбинацию. В дополнительном примере термопластический материал включает полиэтилен ультравысокой молекулярной массы.

В конкретном примере уплотнительное кольцо имеет коэффициент трения не более чем 0,45, например, не более чем 0,35. Термопластический материал может иметь температуру плавления, по меньшей мере, 250°С, например, по меньшей мере, 300°С или даже, по меньшей мере, 320°С. Термопластический материал может иметь температуру стеклования, по меньшей мере, 100°С, например, по меньшей мере, 125°С или даже, по меньшей мере, 145°С.

В дополнительном примере первого варианта осуществления термопластический материал имеет предел прочности на растяжение, по меньшей мере, 3100 psi, например, по меньшей мере, 10000 psi или даже, по меньшей мере, 15000 psi. Термопластический материал может иметь модуль упругости на растяжение, по меньшей мере, 100 ksi, например, по меньшей мере, 750 ksi или даже, по меньшей мере, 850 ksi.

В другом примере первого варианта осуществления относительное удлинение при разрыве сварного соединения составляет, по меньшей мере, 5%, например, по меньшей мере, 10%, по меньшей мере, 15%, или даже, по меньшей мере, 20%.

В примере первого варианта осуществления уплотнительное кольцо имеет радиальную толщину не более чем 20% диаметра. Дополнительно уплотнительное кольцо может иметь поперечное сечение в форме многоугольника, такого как многоугольник, имеющий, по меньшей мере, четыре стороны.

В дополнительном примере термопластический материал может включать твердый смазочный заполнитель, такой как PTFE или сажа.

Во втором варианте осуществления уплотнительное кольцо имеет сварное соединение и включает термопластический материал с температурой стеклования, по меньшей мере, 100°С. Термопластический материал со сварным соединением имеет относительное удлинение при разрыве сварного соединения, по меньшей мере, 3%. Уплотнительное кольцо имеет окружность, по меньшей мере, 0,62 метра. Уплотнительное кольцо имеет коэффициент трения не более чем 0,45. В примере второго варианта осуществления коэффициент трения составляет не более чем 0,4, например, не более чем 0,35.

В дополнительном примере второго варианта осуществления относительное удлинение при разрыве сварного соединения составляет, по меньшей мере, 5%, например, по меньшей мере, 10%, по меньшей мере, 15% или даже, по меньшей мере, 20%. Термопластический материал может иметь модуль упругости на растяжение, по меньшей мере, 100 ksi. Например, температура стеклования составляет, по меньшей мере, 125°С, например, по меньшей мере, 145°С.

В третьем варианте осуществления уплотнительное кольцо включает экструдированный PEEK материал с относительным удлинением при разрыве сварного соединения, по меньшей мере, 3%. Уплотнительное кольцо имеет окружность, по меньшей мере, 1,5 метра. В примере третьего варианта осуществления экструдированный PEEK материал представляет собой композитный материал, включающий заполнитель. Например, заполнитель может включать твердую смазку, такую как PTFE. В другом примере заполнитель включает керамику или минерал. В дополнительном примере заполнитель включают сажу.

В следующем примере третьего варианта осуществления относительное удлинение при разрыве сварного соединения составляет, по меньшей мере, 5%, например, по меньшей мере, 10%, по меньшей мере, 15% или даже, по меньшей мере, 20%. Кроме того, уплотнительное кольцо может дополнительно включать сварное соединение.

В четвертом варианте осуществления уплотнительное кольцо имеет соединение и включает композитный материал, содержащий термопластический материал и твердую смазку. Композитный материал с соединением имеет относительное удлинение при разрыве сварного соединения, по меньшей мере, 3%. Уплотнительное кольцо имеет коэффициент трения не более чем 0,45.

В примерном варианте осуществления способ тестирования уплотнений включает обследование группы уплотнений с применением ультразвукового метода. Группа уплотнений содержит подгруппу уплотнений с дефектом. Ультразвуковой метод имеет соответствующий параметр. Способ дополнительно содержит обследование группы уплотнений с применением метода компьютерной томографии, тестирование каждого уплотнения группы уплотнений на механическое свойство, и определение значения соответствующего параметра ультразвукового метода для обеспечения выявления дефекта.

Например, уплотнения выполнены из поликетонового материала, и где дефект включает пустоту, имеющую наибольшую длину не более чем 0,4 мм. В еще одном примере параметр является частотой. В дополнительном примере механическое свойство является удлинением.

Следует отметить, что не все из действий, описанных выше, в общем описании или в примерах, необходимы, что часть определенных действий может не потребоваться, и что одно или более дополнительных действий могут быть выполнены в дополнение к описанным. Кроме того, порядок, в котором действия перечислены, не является обязательным порядком, в котором они выполняются.

В предшествующем описании описаны концепции со ссылкой на специфические варианты осуществления. Однако специалист в данной области оценит, что могут быть сделаны различные модификации и изменения без отступления от объема данного изобретения, как изложено в формуле изобретения ниже. Следовательно, описание и графические материалы следует оценивать в иллюстративном, а не ограничивающем смысле, и все эти модификации подразумеваются включенными в объем данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2009 |

|

RU2492205C2 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧЕСКИХ УПЛОТНИТЕЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2013 |

|

RU2614275C2 |

| Уплотнение и способ формирования | 2020 |

|

RU2798993C1 |

| СШИВКА ПОЛИАРИЛЭФИРКЕТОНОВ | 2019 |

|

RU2767900C1 |

| Полимерная композиция на основе термопластичного ароматического полиэфирэфиркетона | 2019 |

|

RU2709448C1 |

| ВЗАИМОПРОНИКАЮЩИЕ ПОЛИМЕРНЫЕ СЕТКИ КАК ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2389748C2 |

| КОМПОЗИЦИИ ЖЕСТКИХ ВОЗОБНОВЛЯЕМЫХ СЛОЖНЫХ ПОЛИЭФИРОВ, ИМЕЮЩИЕ ВЫСОКУЮ ПРОЧНОСТЬ ПРИ УДАРЕ И ВЫСОКОЕ УДЛИНЕНИЕ ПРИ РАСТЯЖЕНИИ | 2013 |

|

RU2618275C2 |

| ПРОМЫШЛЕННАЯ ТКАНЬ, СОДЕРЖАЩАЯ ПОЛУЧЕННЫЕ СПИРАЛЬНОЙ НАМОТКОЙ ПОЛОСЫ МАТЕРИАЛА | 2009 |

|

RU2530371C2 |

| УСТРОЙСТВО И СПОСОБ ЗАВАРИВАНИЯ, ПИТЬЯ И ИНГАЛЯЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2018 |

|

RU2786041C2 |

| ТЕРМОПЛАСТИЧЕСКИЕ ИЛИ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ КРАХМАЛИСТОГО МАТЕРИАЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2551515C2 |

Изобретение относится к способу получения термопластичных уплотнений большого диаметра. Экструдированный стержень нагревают до температуры выше температуры стеклования, сгибают стержень в круговую структуру, при температуре выше температуры стеклования. Затем соединяют первый и второй конец и отжигают наполовину законченное кольцо. Изобретение позволяет формировать уплотнительные кольца с большой окружностью из экструдированных стержней из желаемых материалов. 2 н. и 17 з.п. ф-лы, 10 ил., 10 табл., 9 пр.

1. Способ формования уплотнительного кольца, включающий:

нагревание термопластического стержня до температуры выше температуры стеклования, причем термопластический стержень имеет первый и второй концы;

сгибание термопластического стержня в круговую структуру при температуре выше температуры стеклования;

соединение первого и второго концов термопластического стержня для формирования наполовину законченного кольца; и отжиг наполовину законченного кольца; и

отжиг наполовину законченного кольца, причем отжиг включает линейное повышение температуры наполовину законченного кольца до температуры выше температуры стеклования, выдерживание наполовину законченного кольца при температуре в течение периода, по меньшей мере, 2 ч, и охлаждение наполовину законченного кольца при регулируемой скорости в диапазоне от 5°С/ч до 15°С/ч.

2. Способ по п.1, в котором термопластический стержень является экструдированным термопластическим стержнем.

3. Способ по п.1, в котором термопластический стержень является прессованным в пресс-форме термопластическим стержнем.

4. Способ по любому из пп.1-3, в котором соединение включает:

нагревание первого и второго концов до температуры выше температуры плавления материала термопластического стержня; и

сжатие первого и второго концов вместе.

5. Способ по п.4, в котором нагревание первого и второго концов осуществляют неконтактным источником тепла.

6. Способ по п.4, в котором сжатие первого и второго концов вместе производят с давлением, по меньшей мере, 50 psi.

7. Способ по любому из пп.1-3, в котором нагревание стержня осуществляют до теплового индекса в диапазоне 0,6-0,999.

8. Способ формования уплотнительного кольца, включающий:

нагревание экструдированного стержня до температуры выше температуры стеклования, причем экструдированный стержень имеет первый и второй концы;

сгибание экструдированного стержня в круговую структуру при температуре выше температуры стеклования;

соединение первого и второго концов экструдированного стержня для формирования наполовину законченного кольца; и

отжиг наполовину законченного кольца; причем отжиг включает линейное повышение температуры наполовину законченного кольца до температуры выше температуры стеклования, выдерживание наполовину законченного кольца при температуре в течение периода, по меньшей мере, 2 ч, и охлаждение наполовину законченного кольца при регулируемой скорости в диапазоне от 5°С/ч до 15°С/ч.

9. Способ по п.8, в котором соединение включает:

нагревание первого и второго концов до температуры выше температуры плавления материала экструдированного стержня; и

сжатие первого и второго концов вместе.

10. Способ по п.9, в котором нагревание первого и второго концов осуществляют неконтактным источником тепла.

11. Способ по п.10, в котором нагревание неконтактным источником тепла включает вставку первого конца экструдированного стержня в первую полость неконтактного источника тепла и вставку второго конца экструдированного стержня во вторую полость источника тепла.

12. Способ по п.9, в котором сжатие первого и второго концов вместе производят с давлением, по меньшей мере, 50 psi.

13. Способ по п.9, в котором сжатие первого и второго концов вместе проводят для экструдирования материала в количестве, по меньшей мере, 1/8′′ материала стержня на квадратный дюйм поперечного сечения стержня.

14. Способ по любому из пп.8-13, дополнительно включающий сушку изогнутого экструдированного стержня перед соединением.

15. Способ по любому из пп.8-13, дополнительно включающий охлаждение изогнутого экструдированного стержня до температуры ниже температуры стеклования после сгибания и удаление охлажденного изогнутого экструдированного стержня из формирующего устройства, применяемого для сгибания экструдированного стержня.

16. Способ по любому из пп.8-13, в котором отжиг включает линейное повышение температуры наполовину законченного кольца до температуры выше температуры стеклования, выдерживание наполовину законченного кольца при температуре в течение периода, по меньшей мере, 2 ч, и охлаждение наполовину законченного кольца.

17. Способ по любому из пп.8-13, дополнительно включающий отрезание изогнутого экструдированного стержня возле первого конца перед соединением.

18. Способ по любому из пп.8-13, в котором нагревание экструдированного стержня проводят до теплового индекса в диапазоне 0,6-0,999.

19. Способ по любому из пп.8-13, в котором сгибание осуществляют до радиуса равного, по меньшей мере, 5-кратной радиальной толщине экструдированного стержня.

| GB 1293906 A, 25.10.1972 | |||

| ЭНЦИКЛОПЕДИЯ ПОЛИМЕРОВ, т.3 | |||

| - М.: Советская энциклопедия, 1977 | |||

| US 3994767 А, 30.11.1976 | |||

| 1971 |

|

SU414298A1 | |

| JP10318375 А, 04.12.1998 | |||

| JP 2001004032 А,09.01.2001 | |||

| US 2004251634 А1, 16.12.2004 | |||

| WO 9803286 A1, 29.01.1998 | |||

| СПИРАЛЬНОЕ СВЕРЛОйс^сою^'н^и[пдШПЙС п^-- '-ЬИБЛИО^_;_..^. | 0 |

|

SU332939A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЖЕНИЯ В ГРУНТ ЭЛЕКТРОДОВ ЗАЗЕМЛЕНИЯ | 0 |

|

SU190274A1 |

Авторы

Даты

2013-05-10—Публикация

2009-11-06—Подача