Перекрестные ссылки на родственные заявки

Данная заявка заявляет приоритет предварительных заявок США №60/707.333 и 60/707.332, которые обе поданы 11 августа 2005 и раскрытие которых включено сюда во всей их полноте посредством ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится к металлической подложке, покрытой одним или многими слоями, по меньшей мере один из которых является взаимопроникающей полимерной сеткой. Металлическая подложка может быть, например, трубой, сосудом, желобом, стержнем, изделием с профильной формой или трубкой.

Уровень техники

Сегодняшнее техническое общество требует хранения и транспортировки текучих сред, таких как нефть, вода, природный газ, метан, аммиак, сжиженный воздух, бензин, кислород, азот, водород, а также различных промышленных химикатов. Внутренность сосуда, трубы или трубки может быть подвержена суровым условиям окружающей среды вследствие химической природы текучей среды, хранящейся или транспортируемой при предусмотренных температуре и давлении. Внешняя часть сосуда, трубы или трубки может контактировать с коррозионной средой, такой как морская вода, почва, газы, жидкости или твердые вещества.

Различные одно- или многослойные покрытия известны в уровне техники для защиты внутренней и внешней поверхностей сосуда, трубы или трубки, хранящей и транспортирующей промышленные текучие среды. Патент США №5.709.948 раскрывает полувзаимопроникающую полимерную сетку (полуВПС) как покрытие для стальной трубы и сосудов для хранения. Покрытие из полуВПС содержит полностью предварительно полимеризованный несшитый (линейный) полиолефин и сшитый эпоксидный полимер.

Краткое описание изобретения

В одном объекте настоящее изобретение предлагает покрытое изделие, содержащее металлическую подложку и слоистый покрывающий состав на по меньшей мере одной ее поверхности, причем этот состав содержит слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие, при этом покрывающий состав далее содержит слой внешнего покрытия, содержащий соединение эпоксидных и полиолефиновых смол, а изделие выбрано из группы, состоящей из трубы, сосуда, желоба, прута, изделия с профильной формой и трубки, причем покрытое изделие содержит полимерный защитный слой наружного покрытия поверх слоистого покрывающего состава. В предпочтительном варианте осуществления покрытого изделия по изобретению слой внешнего покрытия содержит:

a) от 0,1 до 50 мас.% отверждающейся от эпоксидной смолы от общего состава смолы; и

b) от 50 до 99,9 мас.% по меньшей мере одной полностью полимеризированной углеводородной полиолефиновой смолы и функционализированной полиолефиновой смолы от общего состава смолы,

при этом углеводородный полиолефин присутствует в пределах от 1 до 99,9 масс.процентов, а функционализированный полиолефин присутствует в пределах до 98,9 мас.% от состава полиолефиновой смолы по п.b).

В другом варианте осуществления объект настоящего изобретения обеспечивает составное изделие, содержащее металлическую подложку, имеющую слой наплавленного эпоксидного покрытия на по меньшей мере одной ее поверхности, наплавленный эпоксидный слой, покрываемый слоем полиолефиновой/эпоксидной полу- или полностью взаимопроникающей полимерной сетки (ВПС), ВПС заплату, содержащую полностью предварительно полимеризированный несшитый, сшиваемый или сшитый полиолефин и второй полимер, содержащий отвержденную эпоксидную смолу. Слой ВПС опционально является свободным от дополнительного отвердителя для эпоксидной смолы, а составное изделие опционально содержит далее полиолефиновый защитный слой поверхностного покрытия и один или несколько клеящих и скрепляющих слоев.

В еще одном объекте настоящее изобретение обеспечивает покрытое изделие, содержащее металлическую подложку и нанесенный непосредственно на по меньшей мере одну ее поверхность слой эпоксидного/полиолефинового состава, содержащего эпоксидный полимер, который может быть сшитым в присутствии полиолефина, который является сшиваемым или сшитым, причем после отверждения эпоксид/полиолефин могут обеспечить покрытие металлической поверхности из полностью ВПС. Неожиданно оказалось, что покрытие из полностью ВПС обеспечивает необычно стабильное покрытое изделие при повышенных температурах. В данном варианте осуществления изделие может быть свободным от слоя наплавленного эпоксидного покрытия или любого другого клеящего слоя между металлической подложкой и эпоксидным/полиолефиновым покрытием из полностью ВПС.

В еще одном варианте осуществления настоящее изобретение обеспечивает покрытое изделие, содержащее металлическую подложку, имеющую на по меньшей мере одной ее поверхности слой полиолефиновой/эпоксидной полу- или полностью ВПС, причем покрытое изделие содержит далее термопластичное наружное покрытие и покрытое изделие свободно от дополнительного клеящего вещества между любыми из слоев. Наружное покрытие может содержать один или несколько термопластичных полимеров.

Предпочтительно, полиолефин ВПС содержит полипропилен или полиэтилен либо и то, и другое.

Покрывающий состав может быть нанесен на одной или на обеих поверхностях металлической подложки и может содержать дополнительные слои, такие как связывающие, скрепляющие, защитные слои и слои наружного покрытия. Металлическая подложка может быть, например, по меньшей мере одним компонентом из группы, состоящей из внутренней и внешней поверхностей трубы, сосуда, желоба, прута, изделия с профильной формой или трубки. Клейкий скрепляющий слой может находиться между слоями в составе, в том числе между внешним защитным или изолирующим слоем и нижележащим слоем.

В другом объекте настоящее изобретение обеспечивает способ для получения покрытого изделия, содержащий следующую последовательность действий:

а) обеспечивают металлическую подложку,

b) обеспечивают слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие на по меньшей мере одной поверхности металлической подложки,

c) обеспечивают расплавленную смесь, содержащую:

i) отверждающуюся сшитую эпоксидную смолу, причем смола опционально свободна от дополнительного эпоксидного отвердителя; и

ii) полностью предварительно полимеризированный, несшитый, сшиваемый или сшитый полиолефиновый полимер,

d) наносят слой расплавленной смеси этапа с) на поверхность слоя наплавленного эпоксидного покрытия этапа b), и

e) в любой последующий момент инициируют сшивание полимеров в расплавленной смеси для получения полу- и полностью ВПС на поверхности слоя наплавленного эпоксидного покрытия для получения покрытого изделия.

В другом предпочтительном варианте осуществления смесь этапа с) может обеспечиваться как порошок (измельченные гранулы) ВПС и распыляться на нагретом слое оплавленного эпоксидного покрытия, когда его отверждение закончено. Может быть также полезно распылять измельченные гранулы непосредственно на нагретую подложку.

В еще одном предпочтительном варианте осуществления смесь этапа с) обеспечивается как непрерывный экструдат из экструдера, как расплавленный плоский лист с шириной в пределах от 2 см до 2 м, предпочтительно от 10 см до 50 см, толщиной в пределах от 0,1 мм до 10 мм, предпочтительно от 0,5 см до 5 мм, и длиной в пределах от 0,5 см до 50 м, предпочтительно от 3 м до 25 м, который может быть спирально намотан на горячую подложку (например, горячую трубу) или на горячую подложку, покрытую наплавленным эпоксидным покрытием, где отверждение эпоксидной/полиолефиновой ВПС может быть завершено.

В еще одном объекте настоящее изобретение относится к способу для соединения секций покрытой трубы, содержащему этапы, на которых:

а) обеспечивают две секции металлической трубы, причем каждая секция металлической трубы имеет по меньшей мере одно покрытие на внешней поверхности, и это покрытие содержит слой по меньшей мере одного полимера, который может содержать полу- или полностью ВПС, или термоотверждающийся или термопластичный полимер, и

b) выравнивают секции металлической трубы концами для образования желательного смыкания, наносят слой внешнего покрытия эпоксидной/полиолефиновой полу- или полностью ВПС на это смыкание и на любую желательную дополнительную область покрытой трубы для образования шва и для защиты соединения.

Может быть желательно, чтобы слой внешнего покрытия ВПС был шероховатым, перфорированным, структурированным или содержащим микроскладки для того, чтобы обеспечить вентилирование уловленного газа, такого как воздух, при нанесении слоя.

В еще одном объекте настоящее изобретение относится к способу для заварки покрытой металлической подложки, к примеру металлической трубы, содержащему этапы, на которых:

a) обеспечивают металлическую подложку, имеющую одно или несколько покрытий на своей внешней поверхности, при этом наиболее удаленное внешнее покрытие содержит эпоксидное/полиолефиновое покрытие из полу- или полностью ВПС или термопластичное или термоотверждающееся полимерное покрытие, и опционально один или несколько промежуточных эпоксидных и скрепляющих слоев и слои наружного покрытия, причем наиболее удаленное внешнее покрытие содержит область, имеющую по меньшей мере один разрыв непрерывности в ней, которое опционально открывает одну или несколько частей дополнительных покрытий и опционально часть поверхности подложки,

b) наносят покрытие на область ВПС или другого полимерного покрытия, содержащую разрыв непрерывности, и любые желательные дополнительные области, окружающие разрыв непрерывности, и присоединяют сплавлением с ним слой внешнего покрытия, содержащий эпоксидные/полиолефиновые полу- или полностью ВПС, чтобы сформировать заплату поверх разрыва непрерывности в полу- или полностью ВПС, или в другом полимерном покрытии и в любом из открытых участков промежуточных слоев и открытой поверхности подложки, при этом нанесение покрытия из полу- или полностью ВПС формирует защитную заплату поверх по меньшей мере одного разрыва непрерывности и дополнительной окружающей области.

Изобретение полезно для обеспечения защищенных от коррозии трубы, сосуда, желоба, прута, изделия с профильной формой или трубки, которые транспортируют текучие среды или открыты (на любой поверхности) для таких сред при различных температурах и давлениях и имеющих различные химические составы. Транспортируемые и хранящиеся текучие среды могут протекать при различных скоростях. Слои покрытия могут обеспечить металлической подложке защиту от коррозии и действовать как теплоизолятор. Защищенные изделия по изобретению также имеют сопротивляемость выкрашиванию (при ударах), являются достаточно гибкими, чтобы обеспечить изгибание подложки без образования трещин или отслоений, и имеют улучшенную стойкость к истиранию. Множественные слои покрытия могут быть покрыты по отдельности один за другим или одновременно.

В данной заявке:

«катодное нарушение связи» означает нарушение сцепления между покрытием и его подложкой продуктами катодных реакций; данные катодного нарушения сцепления с результатом менее 8 мм (по радиусу) при 65°С рассматриваются как удовлетворительные;

«эпоксидная/(поли)олефиновая ВПС», «эпоксид/полиолефин», «полиолефин/эпоксид, эпоксид/олефин» и «ВПС» означают сетку из двух полимеров, как определено здесь в полностью ВПС и полуВПС;

«полностью взаимопроникающие полимерные сетки (полностью ВПС)» означают сетку из по меньшей мере двух полимеров, один (например, эпоксид) может быть сшит в присутствии второго полимера (например, полиолефина), который является сшиваемым или уже сшитым;

«наплавленное эпоксидное покрытие» или «НЭП» («FBE») означает эпоксидную порошковую смолу, которая отверждена теплом для обеспечения непрерывного плотного стойкого к влажности и химически стойкого диэлектрического покрытия для любой из множества подложек;

«наплавленное» означает любую порошковую смолу, которая отверждена теплом для обеспечения непрерывного плотного стойкого к влажности и химически стойкого диэлектрического покрытия для любой из множества подложек;

«ВПС» означает взаимопроникающую полимерную сетку и включает в себя полуэпоксидную/полиолефиновую ВПС и полностью эпоксидную/полиолефиновую ВПС;

«изделие с профильной формой» означает изделие, имеющее сложное или нерегулярное поперечное сечение;

«полувзаимопроникающая полимерная сетка (полуВПС)» означает полимерную сетку из двух и более полимеров, в которой один полимер является сшиваемым или сшитым (то есть эпоксидом), а другой является несшитым (то есть полиолефином), причем несшитый полимер является нелинейным;

«слой» означает материал, соединяющий два слоя вместе и имеющий толщину в пределах от 0,01 до 5 мм; и

«наружное покрытие» означает внешний слой или покрытие, имеющее толщину в пределах от 0,2 мм до 300,0 мм, предпочтительно от 0,5 до 5 мм.

Считается, что выгодно и ново в уровне техники использовать слой ВПС (эпоксид/полиолефин), нанесенный на слой наплавленного эпоксидного покрытия, в котором ВПС слой свободен от добавления отвердителя для эпоксидной смолы. Этот слой служит в качестве защитного антикоррозийного покрытия на металлической трубе, сосуде, желобе, пруте, изделии с профильной формой или трубке. Этот слой наплавленного эпоксидного покрытия может иметь толщину в пределах от 0,025 мм до 5 мм, предпочтительно 0,15 мм до 0,4 мм.

Технический прогресс состоит в использовании полуВПС или полностью ВПС, нанесенных непосредственно на покрытые наплавленным эпоксидным покрытием металлические подложки или непосредственно на металлические подложки вообще без промежуточного клеящего слоя, в частности, когда ВПС напыляется как порошок, расплав или экструдат или может навиваться по спирали в расплавленном состоянии, как описано выше. Частично отвержденная или полностью отвержденная смола наплавленного эпоксидного покрытия прилипает к стали. Однако будучи термоотвержденным слой наплавленного эпоксидного покрытия может быть хрупким и подверженным образованию трещин во время обращения или транспортировки и должен быть покрыт защитным слоем. ВПС обеспечивают защитный слой, т.к. они крепко прилипают непосредственно к наплавленному эпоксидному покрытию или непосредственно к металлическим подложкам. Клеящее вещество не требуется. Это представляет неожиданный технический прогресс. Многие известные в уровне техники трубы требуют клеящего вещества, такого как слой функционализированного полиолефинового клеящего вещества, между слоем наплавленного эпоксидного покрытия на металлической трубе и защитного покрывающего слоя. Неожиданно слой полностью ВПС обеспечивает превосходный защитный слой, даже при повышенных температурах, при нанесении непосредственно на такую металлическую поверхность, как металлическая труба. Металлические поверхности, покрытые слоями ВПС, имеют толщину в высушенном состоянии в пределах от 0,02 мм до 300,00 мм, предпочтительно в пределах от 0,50 мм до 5,00 мм, демонстрируют исключительную ударную стойкость и исключительное сцепление в сравнении с известными стандартными покрытыми металлическими трубами, сосудами, желобами, прутьями, изделиями с профильной формой или трубками, которые не используют конструкций с ВПС.

Кроме того, ВПС по настоящему изобретению являются преимущественными перед стандартными покрытиями на металлических поверхностях в том, что ВПС имеют необычно сильную способность сцепления с металлами и слоями частично или полностью отвержденных эпоксидных покрытий без необходимости использовать промежуточные клеящие слои. Например, в некоторых вариантах осуществления труба, сосуд, желоб, прут, изделие с профильной формой или трубка могут быть покрыты слоем ВПС и затем покрыты защитным/изоляционным слоем термопластичного поверхностного покрытия, обеспечивая тем самым двухслойную систему на металлической подложке, демонстрирующую превосходное сцепление с металлической поверхностью и превосходную связь покрытых слоев. Эта система обеспечивает технологические и экономические преимущества. В другом варианте осуществления многослойная система содержит композитное покрытие, имеющее слой наплавленного эпоксидного покрытия рядом с металлической поверхностью, затем слой ВПС и затем необязательный термопластичный слой поверхностного покрытия. Эпоксидная смола, используемая в слое ВПС, опционально может быть свободна от добавления отвердителя, обеспечивая технологические и экономические преимущества.

Кроме того, изделие по настоящему изобретению, содержащее покрытие ВПС, проявляет улучшенные катодное нарушение связи и ударную стойкость в сравнении со стандартными металлическими подложками, покрытыми термопластичным или термоотверждающимся полимером. Достигнута лучшая межслойная прочность сцепления, чем известная в уровне техники для сходных изделий, не использующих покрытия ВПС.

Краткое описание чертежей

Фиг.1 иллюстрирует вид в перспективе металлической трубы, имеющей слоистое покрытие, содержащее слой из полу- или полностью взаимопроникающей полимерной сетки;

Фиг.2 иллюстрирует вид в перспективе металлической трубы, содержащей слой полностью взаимопроникающей полимерной сетки;

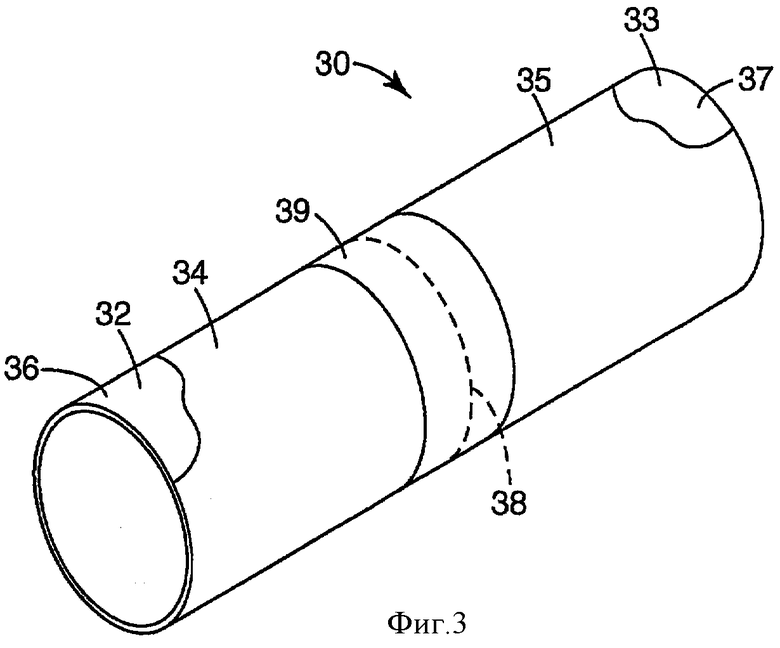

Фиг.3 иллюстрирует вид в перспективе двухсекционной металлической трубы, имеющей покрытие кольцевого сварного шва, содержащее полу- или полностью взаимопроникающую полимерную сетку;

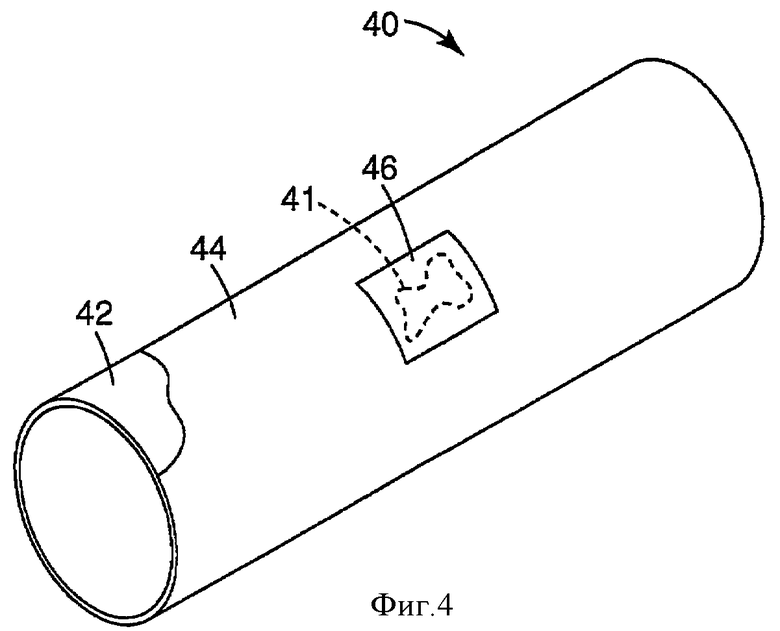

Фиг.4 иллюстрирует вид в перспективе покрытой металлической трубы по изобретению, содержащей заплату из полу- или полностью взаимопроникающей полимерной сетки поверх разрыва непрерывности в покрытии трубы;

Фиг.5 иллюстрирует вид в поперечном сечении покрытой с заплатой металлической трубы по изобретению; и

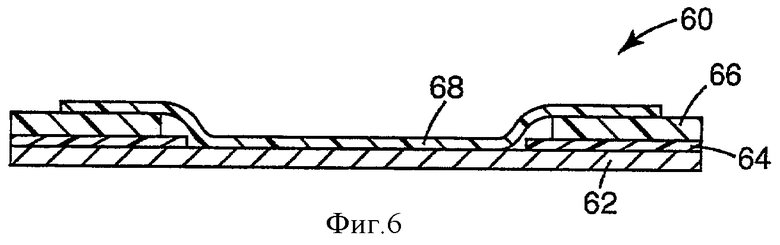

Фиг.4 иллюстрирует вид в поперечном сечении покрытой с заплатой металлической трубы по изобретению, в котором металлическая труба содержит слоистое покрытие.

Подробное описание

Полиолефиновые эпоксидные соединения и отвердитель(и) для них, используемые в настоящем изобретении, раскрыты в патенте США №5.709.948, раскрытие которого включено сюда посредством ссылки. Полу- и полностью ВПС отличаются друг от друга тем, что полиолефиновое соединение в полуВПС является линейным и несшитым, тогда как в полностью ВПС оно является сшитым. Сшивание полиолефинового соединения может быть достигнуто за счет включения в него, например, сшивающих добавок, таких как инициаторы радикально-цепной полимеризации (например, органические перекиси, такие как дикумиловая перекись), как известно в уровне техники. Сшивание эпоксидных и полиолефиновых соединений может быть вызвано фотохимическими или термическими средствами, которые действуют одновременно или последовательно.

Ссылки на прилагаемые чертежи:

Фиг.1 иллюстрирует вид в перспективе в разобранном состоянии покрытой металлической трубы 10, содержащей металлическую трубу 12 и слой 14 наплавленного эпоксидного покрытия (НЭП) (FBE) на внешней поверхности трубы 12. Слой 14 НЭП покрыт слоем полу- или полностью взаимопроникающей полимерной сетки (ВПС) (IPN) 16. Эти покрытия могут быть либо на одной, либо на обеих из внутренней (не показано) и внешней поверхностей металлической трубы 12. В некоторых вариантах осуществления могут присутствовать любые из эпоксидных слоев, других клеящих слоев, скрепляющих слоев и защитных слоев (не показано).

Фиг.2 иллюстрирует вид в перспективе в разобранном состоянии покрытой металлической трубы 20, содержащей трубу 22 и слой полностью взаимопроникающей полимерной сетки 24 на внешней поверхности трубы 22. Полностью ВПС слой 24 может быть либо на одной, либо на обеих из внутренней (не показано) и внешней поверхностей трубы 22. В некоторых вариантах осуществления (не показано) могут присутствовать любые из НЭП, клеящих слоев, скрепляющих слоев и защитных слоев, не показанных. В других вариантах осуществления (не показано) слой ВПС может быть полу- или полностью ВПС, и покрытая труба далее содержит термопластичное защитное наружное покрытие, причем покрытая труба свободна от дополнительного клеящего вещества между любыми из слоев.

Фиг.3 иллюстрирует вид в перспективе в разобранном состоянии металлической трубы 30 с кольцевым сварным швом. Как показано, две секции покрытых металлических труб 32, 33 содержат полимерные слои или покрытия 34, 35 на внешних поверхностях труб 36, 37. Полимерные слои 34, 35 могут содержать любые из полу- или полностью взаимопроникающих полимерных сеток, термопластичных полимеров и термоотверждающихся полимеров. В некоторых вариантах осуществления (не показано) могут присутствовать дополнительные эпоксидные, наплавленные эпоксидные, скрепляющие, защитные или другие клеящие слои. Покрытые металлические трубы 32, 33 были выровнены так, чтобы открытые концы труб 36, 37 могли быть скреплены, как сваркой, чтобы соединить их одну за другой для формирования стыка 38. Опционально может быть использована грунтовка для открытых соединенных концов труб 36, 37. Кольцевой сварной шов 39 содержит слой полу- или полностью ВПС, которая покрывает стык 38 и перекрывает дополнительную область покрытых металлических труб 32, 33 и заделывает стык 38. Кольцевой сварной шов 39 с полу- или полностью ВПС опционально может быть либо одним из, либо как ориентированным, так и нагретым для получения универсального покрытия кольцевого сварного шва.

Фиг.4 иллюстрирует вид в перспективе с вырывом отремонтированной металлической трубы 40. Как показано, отремонтированная металлическая труба 40 содержит полимерное покрытие 44. Покрытие 44 содержит полимерный слой на внешней поверхности трубы 42, который может содержать любые из слоев полу- или полностью взаимопроникающего полимера, термопластичного и термоотверждающегося полимера. В некоторых вариантах осуществления (не показано) могут присутствовать дополнительные наплавленные эпоксидные, клеящие, скрепляющие или защитные слои. Разрывом 41 непрерывности может быть надрыв, дыра или износ в полимерном покрытии 44 и в любом из необязательных НЭП, клеящих, скрепляющих или защитных слоев, которые могут присутствовать. Заплата 46, содержащая пленку из полу- или полностью взаимопроникающих полимеров, заглушает и покрывает разрыв 41 непрерывности в полимерном покрытии 44 и любых других необязательных слоях, в которых он присутствует. ВПС заплата 46 также покрывает дополнительную окружающую область полимерного покрытия 44 для обеспечения надежной заплаты.

Фиг.5 иллюстрирует поперечное сечение с вырывом отремонтированной покрытой металлической подложки 50 по изобретению. Металлическая подложка 52 содержит на своей поверхности полимерное покрытие 54. Полимерное покрытие 54 содержит любой из полу- или полностью взаимопроникающего слоя, термопластичного полимерного слоя и термоотверждающегося полимерного слоя. Полимерное покрытие 54 содержит разрыв 51 непрерывности в ней, который, как показано, заглушен и покрыт заплатой 56, содержащей слой полу- или полностью ВПС. Заплата 56 покрывает разрыв 51 непрерывности и окружающую дополнительную область полимерного покрытия 54. Дополнительные НЭП, клеящие, скрепляющие или защитные слои (не показано) могут присутствовать в покрытой подложке 50.

Фиг.6 иллюстрирует поперечное сечение отремонтированной покрытой металлической подложки 60, содержащей металлическую подложку 62, имеющую полимерное покрытие 64 на ее поверхности. Полимерное покрытие 64 содержит любой из полу- или полностью взаимопроникающего слоя, термопластичного полимерного слоя и термоотверждающегося полимерного слоя. Как показано, полимерное покрытие 64 перекрыто защитным покрытием 66. Заплата 68 содержит пленку из полу- или полностью ВПС и перекрывает и практически заполняет разрыв непрерывности в покрытиях 64 и 66. Заплата 68 также покрывает окружающие области покрытий 64 и 66 для получения надежной заплаты. Дополнительные НЭП, клеящие, скрепляющие или защитные слои (не показано) могут присутствовать в покрытой подложке 60.

Предпочтительные полиолефины, пригодные в ВПС по настоящему изобретению, включают в себя полиэтилен повышенной плотности, полиэтилен сверхвысокой молекулярной массы, линейный полиэтилен пониженной плотности, полиэтилен пониженной плотности, металлоорганические полимеры, ненасыщенные полиолефиновые каучуки, насыщенные полиолефиновые каучуки, изотактический полипропилен, синдиотактический полипропилен, атактический полипропилен, полиметилпентен, циклические олефины (например, этиленовые норборненовые сополимеры), полибутилен и соединения, комбинации и смеси из них.

Объект настоящего изобретения обеспечивает отверждающийся состав, содержащий:

a) от 0,1 до 50 мас.%, предпочтительно от 0,1 до 40, наиболее предпочтительно 0,5 до 20 мас.% отверждающейся эпоксидной смолы, причем масс. процент основан на общем составе смолы;

b) необязательно эффективное количество отвердителя для отверждающейся эпоксидной смолы;

c) от 50 до 99,9 мас.%, предпочтительно от 60 до 99,9, наиболее предпочтительно от 80 до 99,5 масс. процентов по меньшей мере одной полностью полимеризированной углеводородной полиолефиновой смолы и, опционально, полностью предварительно полимеризированной функционализированной полиолефиновой смолы, причем масс. процент основан на общем составе смолы;

при этом углеводородный полиолефин присутствует в количестве от 1 до 99,9 масс. процентов, предпочтительно от 40 до 99,9 мас.%, наиболее предпочтительно от 70 до 99,9 мас.%, от общего состава смолы, а функционализированный полиолефин присутствует в количествах от 0 до 98,9 масс. процентов, предпочтительно от 0 до 20 масс. процентов, наиболее предпочтительно от 0 до 10 масс. процентов от общего состава смолы.

Предпочтительная композиция ВПС для покрытого изделия по изобретению содержит 80-98 процентов модифицированного каучуком полипропилена, 1-10 масс. процентов функционализированного полипропилена, от 1 до 10 масс. процентов дифенилолпропановой эпоксидной смолы, все основано на весе общего состава смолы. Также может быть добавлено от 0,1 до 5,0 процентов отверждающего эпоксидную смолу катализатора.

В другом предпочтительном варианте осуществления композиция ВПС для покрытого изделия по изобретению содержит 50-99,8 мас.% модифицированного каучуком полипропилена, от 0,1 до 20 масс. процентов функционализированного полипропилена и от 0,1 до 50 мас.% эпоксидной смолы.

Предпочтительно, комбинирование соединений происходит при температуре ниже температуры термической активации катализатора. Предпочтительно, функционализированный полиолефин содержит по меньшей мере один атом О, N, S, Р или галогена.

Изобретение обеспечивает отверждающийся состав, содержащий полностью предварительно полимеризированный и опционально отвержденный углеводородный полиолефин и необязательную функционализированную полиолефиновую смолу, имеющую улучшенные свойства за счет включения в состав отвержденной эпоксидной смолы, которая может давать полу- или полностью ВПС. Улучшенные свойства включают в себя превосходную прочность сцепления с металлами и полярными поверхностями и в качестве полимерных защитных покрытий.

Включение эпоксидных смол в полностью предварительно полимеризированную углеводородную полиолефиновую непрерывную фазу обеспечивает полиолефин рядом преимущественных свойств. Отверждающиеся низкомолекулярные эпоксидные смолы способствуют понижению вязкости расплава полиолефинов, обеспечивая улучшенное обращение и обработку, к примеру более простую штамповку экструдированием и внедрение больших количеств наполнителей и добавок. Низкомолекулярные эпоксидные смолы улучшают прочность сцепления ВПС с различными подложками, отчасти в силу того, что такие низкомолекулярные продукты могут быстро мигрировать на границы подложки ВПС для улучшенного соединения, возможно, с помощью улучшенного увлажнения или реакции эпоксидной функциональности с функциональными группами на поверхности подложки.

Эпоксидные смолы по изобретению предпочтительно содержат соединения, которые содержат один или несколько 1,2-, 1,3- и 1,4-цикилических эфиров, которые также могут быть известны как 1,2-, 1,3- и 1,4-эпоксиды. 1,2-циклические эпоксиды предпочтительны. Такие соединения могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими или гетероциклическими либо могут содержать их сочетания. Соединения, которые содержат более чем одну эпоксидную группу (т.е. полиэпоксиды), являются предпочтительными.

Ароматические полиэпоксиды (т.е. соединения, содержащие по меньшей мере одну ароматическую циклическую структуру, к примеру бензольное кольцо и более чем одну эпоксидную группу), которые могут быть использованы в настоящем изобретении, включают в себя полиглицидиловые эфиры многоатомных фенолов, такие как смолы типа бисфенолпропана А и их производные эпоксидные крезол-новолачные смолы, дифенилолметановые смолы и их производные, и эпоксидные фенол-новолачные смолы; глицидиловые эфиры ароматических карбоновых кислот, например терефталевая кислота диглицидилового сложного эфира, изофталевая кислота диглицидилового сложного эфира и их смеси. Предпочтительные ароматические полиэпоксиды являются полиглицидиловыми эфирами многоатомных фенолов, такими как серии EPON диглицидиловых эфиров бисфенола А, включающие в себя EPON 828 и EPON 1001 F, серийно выпускаемые Resolution Performance Products, Inc., Houston, Тех.

Характерные алифатические циклические полиэпоксиды (т.е. циклические соединения, содержащие один или несколько насыщенных карбоциклических колец и более чем одну эпоксидную группу, также известные как алициклические соединения), пригодные в настоящем изобретении, включают в себя серии "ERL" алициклических эпоксидов, коммерчески доступные от Dow Chemical Co., Inc., Midland, MI, такие как диоксид винилциклогексена (ERL-4206), 3,4-эпоксициклогексаметил-3,4-эпоксициклогексан карбоксилат, (ERL-4221), 3,4-эпокси-6-метилциклогексилметил-3,4-эпокси-6-метил-циклогексан карбоксилат (ERL-4201), бис(3,4-эпокси-6-метилциклогексиметил)адипат (ERL-4289), дипентеновый диоксид (ERL-4269), а также 2-(3,4-эпоксициклогексил-5.1"-спиро-3", 4"-эпоксициклогексан-1,3-диоксан, 4-(1,2-эпоксиэтил)-1,2-эпоксициклогексил и 2,2-бис(3,4-эпоксициклогексил)пропан. Предпочтительньши алициклическими полиэпоксидами являются серии ERL.

Характерные алифатические полиэпоксиды (т.е. соединения, не содержащие карбоциклических колец и более одной эпоксидной группы) включают в себя 1,4-бис(2,3-эпоксипропокси)бутан, полиглицидиловые эфиры алифатических полиолов, таких как глицерин, полипропиленгликоль, 1,4-бутандиол, и тому подобное, и диглицидиловый сложный эфир линолевой димерной кислоты.

Широкое множество промышленных эпоксидных смол доступно и перечислено или описано, например, в Handbook of Epoxy Resins, by Lee and Neville, McGraw-Hill Book Co., New York (1967) («Руководство по эпоксидным смолам»); Epoxy Resins, Chemistry and Technology Second Edition, C. May ed., Marcell Decker, Inc., New York (1988) («Эпоксидные смолы, химия и технологии»); Epoxy Resin Technology, P.F.Bruins, ed., Interscience Publishers, New York, (1968) («Технологии эпоксидных смол»). Любые из эпоксидных смол, описанных в них, могут быть пригодны в получении ВПС по этому изобретению.

В объем настоящего изобретения в качестве биреагирующего сомономера включаются соединения, имеющие как эпоксидную функциональность, так и по меньшей мере одну иную химическую функциональность, такую как, например, гидроксил, акрилат, этиленовую ненасыщенность, карбоновую кислоту, карбоновый кислотный эфир и тому подобные. Примером такого мономера является EBECRYL 3605, серийно выпускаемый UCB Radcure, Inc., Atlanta, Ga., мономер типа бисфенола-А, имеющий как эпоксидную, так и акрилатную функциональность.

Отвердителями по настоящему изобретению могут быть фотокатализаторы или термически отверждающие агенты.

Катализаторы по настоящему изобретению (также известные как «активаторы», причем эти термины используются равнозначно в настоящем изобретении) предпочтительно могут активироваться фотохимическими методами. Известные фотокатализаторы состоят из двух общих типов: ониевые соли и катионные металлорганические соли, и оба применимы в этом изобретении. Такие катализаторы раскрыты в патенте США №5.709.948, который включен сюда посредством ссылки на это раскрытие.

Фотоинициаторы, пригодные в этом изобретении, могут присутствовать в количестве в пределах от 0,01 до 10 мас.%, предпочтительно от 0,01 до 5 масс. процентов, наиболее предпочтительно от 0,1 до 2 масс. процентов, основываясь на общем составе смолы.

Некоторые термически активируемые отверждающие добавки для эпоксидных смол (например, соединения, которые влияют на отверждение и сшивание эпоксида путем вступления с ними в химические реакции) пригодны в настоящем изобретении. Предпочтительно, такие отверждающие добавки являются термически стабильными при температурах, при которых происходит смешивание компонентов. Такие термически активируемые добавки раскрыты в патенте США №5.709.948, который включен сюда посредством ссылки на это раскрытие.

Термический отвердитель может присутствовать в таком количестве, чтобы отношение эпоксидных эквивалентов к термически отверждающим эквивалентам было в пределах от 9:1 до 2:1.

Гомополимерные полиолефины, пригодные в настоящем изобретении, включают в себя полиэтилен, полипропилен, поли-1-пентен, поли-1-гексен, поли-1-октен и родственные полиолефины. Предпочтительные гомополимерные полиолефины включают в себя полиэтилен (например, FINA 3868, Total Petrochemicals, Houston, TX and Dow HDPE 25455, выпускаемые Dow Chemical Co., Midland, MI) и полипропилен (например, Dow DS5D45, Dow Chemical Co., Midland MI, или Exxon ESCORENE 3445 и 3505G, доступные от Exxon Chemicals, Houston, TX). Также пригодны сополимеры из этих альфа-олефинов, таких как MOPLEN EP60, BIANCO и PROFAX 7823, оба от Basell USA, Inc. Elkton, MD, включая пропилен-со-1-бутен, а также модифицированный каучуком полипропилен, например, SRD7-462, SRD7-463 и DS7C50, каждый из которых выпускается Dow Chemical Co., Midland MI, и SRD6-328, также выпускается Dow Chemical Co., Midland MI), и родственные сополимеры. Пригодны диеновые каучуки, например, серии NORDEL, Dow Chemical Co., Midland MI. Предпочтительными сополимерами являются поли(этилен-со-пропилен). Также пригодны серии VESTOPLAST полиолефинов, выпускаемых Degussa Corp., Parsippany, N.J.

ВПС по этому изобретению также содержат функционализированные полиолефины, то есть полиолефины, которые имеют дополнительную химическую функциональность, полученную либо через сополимеризацию олефинового мономера с функциональным мономером, либо через привитую сополимеризацию после олефиновой полимеризации. Обычно такие функционализированные группы включают в себя гетероатомы О, N, S, Р или галогенные. Такие реагирующие функционализированные группы включают в себя карбоновые кислоты, гидроксил, амид, нитрил, ангидрид карбоновой кислоты или галогенные группы. Многие функционализированные полиолефины выпускаются серийно. Например, сополимеризированные материалы включают в себя сополимеры этилена и винилацетата, такие как серии ELVAX, серийно выпускаемые Du Font Chemicals, Wilmington, Del., серии ELVAMID сополимеров этилена и полиамида, также выпускаемые Du Pont, и ABCITE 1060WH, сополимер на основе полиэтилена, содержащий примерно 10% по весу функциональных групп карбоновой кислоты, серийно выпускаемый Dow Chemical Co., Inc., Midland, MI. Примеры привитых сополимеризованных функционализированных полиолефинов включают в себя полипропилен с привитым малеиновым ангидридом, такой как серия EPOLENE восков, серийно выпускаемая Eastman Chemical Co., Kingsport, TN.

Различные активаторы, включающие в себя изолирующие и армирующие материалы, также могут быть добавлены к составам по изобретению для изменения технических характеристик отвержденной ВПС. В пригодные активаторы включены тиксотропные добавки, такие как коллоидальная двуокись кремния; пигменты для усиления оттенков цвета, такие как окись железа, углеродная сажа и двуокись титана; наполнители включают в себя силикаты, такие как слюда, двуокись кремния, волластонит игольчатой формы и полевой шпат; карбонат кальция, сульфат магния и сульфат кальция; глины, такие как бентонит; стеклянная дробь и полые шарики; термически вспениваемые шарики и микрошарики; армирующие материалы, такие как однонаправленные тканевые и нетканые холсты, например сети и ткани, и штапельные волокна органических и неорганических волокон, таких как полиэстер, полиимид, стеклянные волокна, полиамиды, такие как поли(р-фениленамид терефталевой кислоты), графитовые волокна и керамические волокна, сетка из пластмассовой или стальной проволоки и прутья; стабилизаторы и добавки для повышения текучести. Могут быть использованы количества до примерно 200 частей активаторов на 100 частей состава ВПС.

Индивидуальные, многослойные или многокомпонентные составы, в которых по меньшей мере один из слоев является взаимопроникающей полимерной сеткой, могут подаваться в форме гранул, порошков, волокон, пленок, нетканых материалов, текстильных изделий, прутьев, изделий с профильной формой, трубок, усадочных муфт и покрытых поверхностей, покрытых чувствительным к давлению клеем конструкций, и тому подобного. Слои могут наноситься на подлежащую защите подложку независимо или они могут быть экструдированы совместно. Усадочные муфты особо полезны в качестве покрытий для стыков труб.

Изоляционные материалы, такие как полые стеклянные шарики, волокна и ткани, могут быть включены в составы по изобретению при их использовании, например, в химически и термически суровых средах. Полые стеклянные шарики, например, могут обеспечить желательную изоляцию покрытым изделиям по изобретению.

ВПС по настоящему изобретению могут быть приготовлены групповой или непрерывной обработкой.

Групповая обработка может достигаться путем добавления твердого полиолефина, обычно в форме гранул, в предварительно нагретый смеситель, такой как смеситель Брабендера (С.W.Brabender Instruments, Inc., South Hackensack, NJ), оборудованный, например, кулачковыми или сигмовидными лопастями, при температуре, меньшей температуры термической активации отвердителя. После перемешивания в течение примерно 5 минут полностью предварительно полимеризированный полиолефин расплавляется и смесь жидкой эпоксидной смолы и опционально отвердителя для эпоксидной смолы, при использовании, добавляется при продолжении перемешивания. Обычно непосредственное снижение крутящего момента и температуры плавления наблюдается, как только смешиваются полиолефины и эпоксиды. Результирующая смесь перемешивается для обеспечения полного смешивания и удаляется из смесителя все еще расплавленной. Затем смесь может быть отлита, отформована, сформирована, экструдирована или спрессована в окончательную конфигурацию и облучена и (или) нагрета для отверждения и сшивания компонента эпоксидной смолы. В частности, если требуется тонкий лист или пленка, расплавленная масса может быть спрессована в нагретом плоском прессе, таком как лабораторный пресс Карвера (Carver, Inc., Wabash, IN).

Непрерывная обработка может быть достигнута с помощью экструдера, к примеру двухшнекового экструдера, оборудованного портом по направлению струи, статическим смесителем и подходящим выходным отверстием (ударная головка, шлицевая головка, головка волокна, профильная головка и т.д.) и вытяжным валиком и одним или несколькими наматывающими валиками в зависимости от ситуации. Твердый полиолефин добавляется на входном конце экструдера и обрабатывается с использованием профиля температур, который является подходящим для полиолефина и который ниже, чем температура термической активации агентов отвержения эпоксидной смолы. Линейная скорость натяжения регулируется в зависимости от ситуации для выходного устройства (листа, волокна и т.п.), обычно от примерно 0,5 метров в минуту до примерно 200 метров в минуту.

Предпочтительно, сшивание полиолефина осуществляется воздействием либо одного из, либо как облучения, предпочтительно облучения пучком электронов, так и тепловой энергии. Более предпочтительно полиолефин является полипропиленом или полиэтиленом. Полиолефины, которые обеспечивают двойную связь, к примеру окончание ненасыщенности или функциональности главной цепи, могут быть полимеризованы одним или несколькими свободными радикалами, облучением (в числе пучком электронов) и тепловой энергией (в числе сочетанием перекиси/тепла).

В случаях, когда тепловое отверждение эпоксидов желательно немедленно после горячего прессования, т.е. до охлаждения и кристаллизации полиолефинов, дальнейшее нагревание экструдата может происходить в выходной части мундштука экструдера или барабана для отливки пленки. Когда желательно, чтобы отверждение эпоксидов происходило после охлаждения и кристаллизации полиолефина, источник(и) тепла могут быть расположены непосредственно перед вытяжным валиком. И наконец, может быть желательно, чтобы отверждение эпоксида не происходило после горячего прессования, в этом случае источники нагрева могут отсутствовать.

В случае, когда желательно фотоотверждение эпоксида сразу после горячего прессования, например до охлаждения и кристаллизации полиолефина, ультрафиолетовое (УФ) облучение нагретого экструдата может происходить непосредственно в выходной части мундштука экструдера. Облучение может быть достигнуто путем использования любых серийно выпускаемых УФ-источников, таких как один или несколько Fusion Systems D или Н ламп (выпускаемых Fusion W Curing Systems, Gaithersberg, MD) или ламп Sylvania BL 350. Когда желательно, чтобы отверждение эпоксида происходило после охлаждения и кристаллизации полиолефина, источники света могут быть расположены непосредственно перед вытяжным валиком. И, наконец, может быть желательно, чтобы непосредственное отверждение эпоксида не происходило после горячего прессования, в этом случае устройства облучения могут отсутствовать.

В объем изобретения попадает ситуация, когда полиолефиновая эпоксидная ВПС, полученная из шлицевой головки, может вытягиваться либо в одном направлении, либо в двух направлениях, когда она появляется из головки. Отверждение, как указано выше, может происходить либо до, либо после того, как такое вытягивание будет завершено.

Составы по настоящему изобретению могут применяться во многих применениях, которые используют преимущество уникальных свойств, являющихся следствием получения ВПС. Уникальное сочетание высокой клейкости, обеспеченной эпоксидными смолами, и высокой химической инертности полиолефинов приводит к материалам, которые полезны как покрытия для труб и других металлических поверхностей, подвергающихся грубым агрессивным химическим средам. Таким образом, покрытия, приготовленные из составов по изобретению, могут быть использованы на внешних частях стальных труб и на железных или стальных прутьях, использованных для армирования железобетона, общеизвестных как «арматурная сталь». Такие покрытия могут также применяться к внутренней части труб для их защиты от коррозийно-активных химикатов.

Пленки с ВПС по изобретению могут применяться как защитные покрытия с использованием любого способа покрытия, известного в уровне техники, предпочтительно путем распыления в качестве порошка или обертывая в качестве плоского листа или экструдата, для широкого множества подложек, включая такие металлические подложки, как сталь, алюминий и медь. Металлические трубы, которые можно спирально обертывать, могут различаться по длине и ширине в зависимости от использования, но в общем находятся в пределах от 1 до 20 метров, предпочтительно от 5 до 20 метров по длине, и в пределах от 1 до 50 см, предпочтительно от 2 до 50 см по диаметру. При применении ВПС к металлическим подложкам пленки по изобретению преимущественно наносятся в расплавленном состоянии или при повышенных температурах, таких как от 175 до 250°С, так чтобы подложка была тщательно смочена перед стадией отверждения эпоксида для того, чтобы максимизировать прочность сцепления с подложкой.

В некоторых вариантах осуществления пленки с ВПС по изобретению могут применяться к таким металлическим подложкам, как сталь, алюминий и медь, которые имеют сварные швы, такие как кольцевые сварные швы, спаи, уплотнения или заплаты. В некоторых вариантах осуществления по меньшей мере часть использованных прежде защитных покрытий может быть удалена отслаиванием, зачисткой, пескоструйной обработкой и тому подобным для того, чтобы открыть область для сварки, изоляции или заплаты, и пленки с ВПС по изобретению могут наноситься непосредственно поверх шва, спая, уплотнения или заплаты. В некоторых вариантах осуществления пленки с ВПС по изобретению прилипают к использованному прежде защитному покрытию без необходимости в промежуточном слое, таком как клеящий слой, хотя такой слой может быть использован, если это желательно. В качестве альтернативы, пленки с ВПС по изобретению могут наноситься поверх жидких или порошковых эпоксидов, которые нанесены на шов, спай, уплотнение или заплату и которые отверждены по меньшей мере частично. Сваренная, спаянная или отремонтированная металлическая подложка может быть отчищена или сделана шероховатой или иным образом приготовлена перед нанесением пленки с ВПС.

Слой наплавленного эпоксидного покрытия приготавливается, например, из серийно выпускаемых порошковых материалов SCOTCHCAST Electrical Resin 226N (3М Company, St. Paul, MN) в соответствии с руководством, предусмотренным производителем. Толщина таких слоев может быть в пределах от 0,05 мм до 1,0 мм.

В объем настоящего изобретения попадает также обеспечение заплаты стыкового перекрытия и состав и способ восстановления.

Заплата из пленки с ВПС, имеющая размер в пределах от менее одного квадратного миллиметра до десятков и сотен квадратных метров и толщину в пределах от 0,025 мм до 25 мм, может быть экструдирована и нанесена на трубу, покрытую ВПС или другим полимером, или на иное металлическое изделие, упомянутое выше. Другие полимерные покрытия могут содержать, например, термопластичное (например, полиолефиновое) или термоотверждающееся (например, эпоксидное) смольное покрытие. В качестве альтернативы, заплата может быть нанесена путем использования клеевого стержня ВПС или нагреванием тонкоизмельченной порошкообразной ВПС по форме заплаты подходящих размеров. Предпочтительно, чтобы область трубы, нуждающаяся в заплате, была очищена, например, пескоструйной обработкой, очисткой такой подушечкой, как очищающая подушечка SCOTCH-BRITE (ЗМ Company, St. Paul, MN), наждачной бумагой, или фрезой, или любым другим вращающимся устройством, которое срезает, или шлифует, или делает поверхность шероховатой. В зависимости от состава ВПС предпочтительно поверхность нагревается до температуры в пределах от 80 до примерно 230°С, более предпочтительно примерно 200°С. Полимерная труба с ВПС или иным покрытием может содержать промежуточные эпоксидные и (или) скрепляющие слои, которые также могли получить повреждение и могут быть отремонтированы аналогичной процедурой. Заплата с ВПС также предпочтительно нагревается с помощью таких источников тепла, как нагревательная плита, струйный сушильный аппарат, устройство сварки струей горячего воздуха и тому подобное, с помощью, например, прикаточного ролика, пресса или нажатия пальцем, для обеспечения гладкости заплатки. При использовании такой процедуры наблюдалась отличная прочность сцепления. Тем не менее, при желании, жидкое или порошкообразное грунтовочное покрытие, такое как наплавленное или жидкое эпоксидное покрытие (такое как SK 327 жидкий эпоксид, состоящий из двух частей, от 3 М Company, St. Paul, MN), может использоваться в сочетании с заплатой из ВПС. Кольцевые сварные швы, стыки и выпуклости в стали могут также быть отремонтированы практически без швов с покрытием ВПС при использовании этого способа.

Тонко измельченная ВПС может быть выполнена из гранул ВПС, которые измельчены или перетерты, в случае необходимости, во время охлаждения в процессе с помощью жидкого азота, чтобы избежать перегрева или получить тонкомолотый порошок. Может понадобиться несколько применений жидкого азота для предохранения гранул от нагревания в измельчителе. Порошок может быть затем разделен с помощью сита. Труба или другой металлический объект, требующий ремонта, может быть нагрет до температуры в пределах от 80 до 230°С так, что порошкообразная ВПС, добавленная в поврежденную область и переполняющая ее, может быть сплавлена с предшествующей ВПС или другим полимерным покрытием, а также с любым из открытых промежуточных слоев и открытых труб, если таковые есть. Порошок может быть рассыпан, наплавлен или распылен для покрывания поврежденной области (отчищенной, как отмечено выше), содержащей один или несколько разрывов непрерывности. Заплата из ВПС предпочтительно выполнена по размеру так, чтобы покрыть поврежденную область, а также дополнительную область на всех сторонах повреждения для обеспечения хорошего прикрепления к основной ВПС или другой полимерной поверхности. Скрепленное покрытие из ВПС прочно сплавляется с ремонтируемой поверхностью и становится фактически не отличимым от нее, когда ремонтируемая поверхность представляет собой ВПС. В качестве альтернативы, порошок заплаты из ВПС может быть распылен электростатически, нанесен с помощью псевдоожиженного слоя или любым другим способом, известным специалистам. Детали сложной формы, клапаны, сварные кольцевые швы и стыки, создающие проблемы вследствие разрывов непрерывности или выпуклостей в ВПС, или другой покрытый полимером металл также может быть обработан с использованием порошка ВПС или порошка ВПС в сочетании с наполнителями, красителями и другими добавками, известными специалистам.

Ремонтный стержень или сварочная проволока ВПС (сходные с клеевым стержнем) могут быть выполнены в пресс-форме с помощью нагретых и спрессованных гранул. Поверхность поврежденной стальной трубы или другого объекта может быть нагрета до температуры в пределах от 80 до 230°С, как описано выше. Ремонтный стержень может накладываться на поврежденную поверхность, удерживаться на месте на время, достаточное для того, чтобы позволить материалу ВПС протечь и заполнить разрыв непрерывности. В качестве альтернативы может использоваться горелка или пламя в сочетании с давлением, таким как прикаточный ролик, если это необходимо. Для ускорения этого процесса можно использовать нагреваемый горячим воздухом сварочный агрегат. Материал ВПС из стержня плавит основное покрытие ВПС или полимерное покрытие (например, термопластичное или термоотверждающееся) на таком металле, как сталь, и становится прочно прикрепленным к нему и непрерывным с ним, когда поврежденное покрытие является эпоксидной/олефиновой ВПС. Опционально, жидкое или порошкообразное грунтовочное покрытие, такое как наплавленный, жидкий или эпоксидный ремонтный стержень, например SCOTCHKOTE 226P, выпускаемое ЗМ Company, St. Paul, MN, может быть использовано в сочетании с ремонтным стержнем ВПС.

Кольцевые сварные швы двух секций ВПС или другого полимерного покрытия трубы могут быть достигнуты с помощью любой из процедур, описанных выше. Секции трубы, подлежащие скреплению, помещают в желательное положение, и ВПС используется для заполнения и закрытия стыка и получения надежного спая.

Свободно располагающиеся пленки, приготовленные из ВПС, могут быть пригодны для обертки металлической трубы, предпочтительно стальной трубы с промежуточным слоем из наплавленного или жидкого эпоксида. Свободно располагающиеся пленки, приготовленные из ВПС, также находят применение в заплатах и покрытиях кольцевых сварных швов.

Пленки из ВПС по изобретению могут быть использованы для ремонта трещин, дыр, царапин или других повреждений в ранее наложенных полимерных или ВПС покрытиях. Полезно иметь возможность ремонта повреждения подложек или защитных покрытий. Особенно полезно иметь возможность провести такие ремонтные работы на месте, то есть для подложек, которые находятся в или на месте, где они будут использоваться или уже используются. Например, трубы могут потрескаться или получить другое повреждение. Повреждение может быть либо на трубе, либо как на трубе, так и на любом из ее покрытий.

Комплекты инструментов, содержащие ВПС по изобретению, а также одно из или как источник тепла, так и прессующее средство, могут быть особо полезны на месте. ВПС может быть обеспечена как порошок, жидкость, гранулы, листы, стержни и прутья и тому подобное. Пригодные источники нагрева включают в себя струйные сушильные аппараты, нагреваемые горячим воздухом сварочные агрегаты, станки ультразвуковой сварки, горелки, установки для нагрева деталей током высокой частоты, микроволновые нагреватели, инфракрасные нагреватели и тому подобное. Пригодные прессующие средства включают в себя прикаточные ролики, плиты, ремни и тому подобное. Клеящее вещество или грунтовка могут быть использованы, хотя в целом в этом нет необходимости.

Слой ВПС может содержать полиолефиновые и эпоксидные смолы, катализаторы, и активаторы, такие как наполнители, красители, стабилизаторы и агенты, обеспечивающие тягучесть.

Покрытые изделия по изобретению пригодны для обеспечения защиты от коррозии или изоляции металлических поверхностей, например, труб, сосудов, желобов, прутьев, изделий с профильной формой или трубок, которые транспортируют текучие среды или подвергаются на любых поверхностях воздействию текучих сред при различных температурах и имеющих различные химические составы, в числе те, которые имеют агрессивную природу.

Настоящее изобретение предусматривает заплаты, сварные швы и стыки из ВПС для покрытых труб, сосудов, желобов, прутьев, изделий с профильной формой или трубок. Труба, например, может иметь много сварных стыков по всей длине. Покрывающий состав слипается, сплавляется или сваривается со всеми областями трубы или с промежуточным слоем, таким как слой наплавленного эпоксидного покрытия (НЭП), который может быть нанесен на трубу. Настоящее изобретение обеспечивает превосходную прочность сцепления с трубой или промежуточным слоем. Если слой НЭП нанесен непосредственно на трубу, отвердителем для эпоксида в ВПС можно пренебречь.

Цели и преимущества данного изобретения далее проиллюстрированы нижеследующими примерами, но конкретные материалы и их количества, изложенные в этих примерах, а также другие условия и детали не должны толковаться излишне ограничительно для данного изобретения.

Примеры

Все массовые проценты материалов основаны на массе всего состава. Как использовано здесь:

«КН» относится к катодному разрушению;

«НЭП» относится к наплавленному эпоксиду;

«G3003» относится к EPOLENE G-3003, малеинированному полиолефину, выпускаемому Eastman Chemical Co., Kingsport, TN;

«MOPLEN» относится к MOPLEN COAT EP/60 BIANCO, полиолефину, выпускаемому Basell North America, Inc., Elkton, MD;

«EPON 828» относится к EPON 828, эпоксидной смоле, полученной от Resolution Performance Products, Houston, TX.

Примеры 1-4: Катодное разрушение составов ВПС, нанесенных на НЭП

Состав из 95 масс. процентов смеси, 95 масс. частей MOPLEN и 5 масс. частей G3003, 5 масс. процентов EPON 828, все на основе массы всей смольной композиции, смешивался с помощью 18-миллиметрового двухшнекового экструдера Haake при 200 об/мин. Профиль температур в экструдере колебался в пределах от примерно 200°С до примерно 220°С. Валики в разливочном блоке были установлены на 20°С. Толщина экструдированной пленки была 0,635 миллиметров (0,025 дюймов). Состав пленки был нанесен на каждую из четырех 4 дюйма на 4 дюйма на 0,35 дюйма стальных панелей, которые были сначала отчищены пескоструйной обработкой/переворачиванием в барабане с песочными частицами G40, а затем были покрыты слоем наплавленного эпоксидного покрытия Scotchkote 226N1 IG (выпускаемого 3 М Company, St. Paul, MN) толщиной 0,152 мм (0,006 дюймов), который применялся в соответствии с руководством, предоставленным производителем. То есть экструдированная пленка была нанесена на поверхность НЭП на каждой панели. Каждая панель нагревалась в течение пяти минут на нагревательной плите до температуры 200°С, а затем пленка наносилась на панель (на поверхность НЭП) с помощью силиконового прикаточного ролика. Ламинированное изделие оставалось на нагревательной плите в течение дополнительных десяти минут и после этого времени удалялось с нагревательной плиты и охлаждалось при комнатной температуре. Каждый образец оценивался на катодное разрушение в соответствии с тестом Канадской ассоциации стандартов (Canadian Standards Association) CSAZ245.20 в течение 28 дней в 3-процентном по массе водном растворе NaCl при напряжении в -1,5 В и температуре, как указано в данных Таблицы 1. Эти примеры показывают, что покрытия из ВПС на НЭП на стали соответствуют стандартам теста и показывают хорошее качество катодного разрушения.

Примеры 5-7: Низкотемпературные тесты на изгиб стальной трубы с покрытием ВПС

Лабораторная машина для нанесения покрытий на трубы использовалась для оборачивания 3-дюймовых в диаметре стальных труб, предварительно обработанных пескоструйной обработкой, с помощью составов ВПС. Трубы были сначала покрыты 0,152 мм (0,006 дюймовым) Scotchkote 226N 1 IG наплавленным эпоксидным слоем (выпускаемым 3М Company, St. Paul, MN и наложенным в соответствии с руководством, предусмотренным производителем) и затем тем же полимерным составом, который использован в Примерах 1-4. Полимерные составы были экструдированы при температуре примерно 195°С и были нанесены на трубы, которые были нагреты до 204°С и 232°С. Секции каждой из пяти покрытых труб были разрезаны на секции, имеющие размеры 25,4 мм на 177, 8 мм (1 дюйм на 7 дюймов). Эти секции трубы были протестированы при температуре -30°С в соответствии с Канадским стандартом (Canadian Standard) CSAZ245.20, за исключением того, что угол изгиба был 7,25°. Толщина каждого покрытия трубы дана в Таблице 2. Никаких трещин или других отметин не наблюдалось во всех образцах покрытых трубных секций. Эти примеры показывают, что ВПС, нанесенная на НЭП, противостояла образованию трещин при изгибах покрытой подложки.

Пример 8: Ремонт поврежденного защитного покрытия

Состав из ВПС 85 масс. процентов смеси из 89 масс. частей MOPLEN, 5 масс. частей G3003, 5 масс. частей EPON 828 и одной весовой части наполненного черным пигментном полипропиленового каучука (полученного от Perm Color Inc., Doylestown, PA) был соединен с 15 масс. процентами волластонита (R.T.Vanderbilt Co., Inc., Norwalk, CT), все на основе веса общего смольного состава, и был экструдирован как пленка 0,61 мм (0,024 дюйма) толщины на стальной образец 102 мм на 102 мм на 6,35 мм (4 дюйма на 4 дюйма на 0,25 дюймов), который был очищен пескоструйной обработкой, как описано в примерах 1-4. Покрытый образец был затем поврежден с помощью сверла диаметром 9,53 мм (0,375). Отдельно был экструдирован образец состава с ВПС, и образец экструдированного листа 25,4 мм на 25,4 мм (1 дюйм на 1 дюйм) затем использовался как заплата для ремонта поврежденного покрытого образца. Покрытый образец бал нагрет на нагревательной пластине. Было установлено, что поверхность нагревательной плиты была примерно 230°С. Было установлено, что поверхность покрытого стального образца была примерно 200°С. Покрытый образец, требующий ремонта, был нагрет в течение 5 минут перед тем, как заплата была наложена на поверхность. Затем использовался струйный сушильный аппарат чуть больше примерно одной минуты для нагрева заплаты, пока она не придет в соответствие с поврежденной поверхностью. Плита нагревалась в течение дополнительных 9 минут на нагревательной плите, в то время как прикаточный ролик периодически использовался для выглаживания поверхности. Заплата, наплавленная на материал, уже была нанесена на сталь и скреплена с эпоксидной стальной поверхностью. После того как ремонт был выполнен, образец охлаждали при комнатной температуре и затем отремонтированное покрытие было разрезано с помощью универсального ножа в «X» шаблон. Отремонтированное покрытие не могло быть отделено от стального образца в месте, где покрытие было разрезано. Этот пример показывает, что поврежденное покрытие из ВПС на стали было отремонтировано пленкой состава ВПС.

Пример 9: Ремонт поврежденного защитного покрытия порошкообразной ВПС

Порошок ВПС был выполнен из материала, приготовленного, как описано в Примере 8. Гранулы ВПС были охлаждены с помощью жидкого азота, перетерты в тонкомолотый порошок микроизмельчителем Scienceware (полученным от Bel-Art Products, Inc., Pequannock, NJ). Порошок был затем разделен с использованием сита 35. Стальной образец был покрыт и поврежден, как описано в Примере 8, и повреждение было отремонтировано с использованием порошка ВПС в виде заплаты. Покрытый образец был нагрет на нагревательной плите. Было установлено, что поверхность нагревательной плиты была примерно 230°С. Было установлено, что поверхность покрытого стального образца была примерно 200°С. Покрытый образец, требующий ремонта, был нагрет в течение пяти минут перед тем, как порошок ВПС был нанесен на поверхность. Достаточно порошка ВПС было использовано для заполнения дыры. Нагревание длилось примерно 1 минуту и затем был использован прикаточный ролик для приглаживания поверхности. Добавлялся дополнительный материал и затем был использован прикаточный ролик для приглаживания поверхности. Общее время, в течение которого этот образец был на нагревательной плите, составило примерно 15 минут. Заплата наплавлялась на материал, который уже был нанесен на сталь, и прикреплялась к открытой стальной поверхности. После того как ремонт был выполнен, образец охлаждался при комнатной температуре и затем отремонтированное покрытие было разрезано с помощью универсального ножа в «X» шаблон. Отремонтированное покрытие не могло быть отделено от стального образца в месте, где покрытие было разрезано. Этот пример показывает, что поврежденное покрытие из ВПС на стали было отремонтировано с использованием порошка состава ВПС.

Пример 10: Ремонт поврежденного защитного покрытия стержнем ВПС

Стержень ВПС был выполнен из материала, приготовленного, как описано в Примере 8. Стержень был выполнен в пресс-форме, которая непрерывно заполнялась двухшнековым аппаратом Micro 15 (DSM Research Netherlands). В этом аппарате материал был нагрет в течение короткого периода до 200°С и затем был экструдирован в пресс-форму при помощи поршня диаметром 14,9 мм (0,588 дюймов). Поршень был использован для сбора материала, который сжимался в пресс-форме. Стальной образец был покрыт и поврежден, как описано в Примере 8, и повреждение было отремонтировано с помощью стержня ВПС для того, чтобы сделать заплату. Покрытый образец был нагрет на нагревательной плите. Было установлено, что поверхность нагревательной плиты была примерно 230°С. Было установлено, что поверхность покрытого стального образца была примерно 200°С. Покрытый стальной образец нагревался в течение примерно пяти минут перед тем, как стержень ВПС был приложен к поверхности, сначала в центре поврежденной области. Стержень был наложен на открытую сталь в течение примерно от 1 до 2 минут. Состав ВПС втекал в и на поврежденную область. Прикаточный ролик был использован для того, чтобы сделать заплату заподлицо с поверхностью. Общее время на нагревательной плите составило 15 минут. Заплата наплавлялась на материал, который уже был нанесен на сталь, и прикреплялась к стальной поверхности. После того как ремонт был выполнен, образцу дали охладиться при комнатной температуре, затем отремонтированное покрытие было разрезано с помощью универсального ножа в «X» шаблон. Отремонтированное покрытие не могло быть отделено от стального образца в месте, где покрытие было разрезано. Этот пример показывает, что поврежденное покрытие ВПС на стали было отремонтировано с использованием стержня состава ВПС.

Кроме того, можно использовать процедуры Примеров 8-10 для ремонта труб общего назначения, покрытых, например, термоотверждающимися материалами и (или) термопластическими материалами, для ремонта повреждения в соответствии с вышеприведенными примерами с помощью покрытия ВПС.

Пример 11. Покрытие из полностью ВПС на металлической трубе

Стальные трубы (7,6 см диаметром и 6,3 мм толщиной) покрывались с использованием смеси сшиваемых термопластических и термоотверждающихся материалов (описанных ниже). Эти материалы смешивались и гранулировались с использованием вращающейся в одном направлении шнековой машины Berstorff ZE25 Ultraglide (Berstorff GmbH, Hanover, Germany) при 150 оборотах в минуту, пропускающей через себя охлаждающую воду и имеющую гранулятор с вращающимся ножом. Профилем температур в экструдере были 175-205-205-205-205-205-220-220-220 градусы С. Среднее давление было 3,1 МПа. Гранулы использовались одношнековым экструдером станции оборачивания трубы и доставлялись во вращающуюся трубу как пленка толщиной 0,5 мм. Конечная толщина обернутого пленочного покрытия была 1,5 мм. Перед оборачиванием труба была обработана пескоструйно и очищена метилэтилкетоновым растворителем. Труба была предварительно нагрета до 215°С перед тем, как ее поместили на вращающуюся оправку экструдера.

Состав смольной смеси был следующим: смолы содержались в количестве 85 масс. процентов (на основе массы всей смеси) и включали 60% по массе пропиленных/этиленовых сополимеров (PROFAX 7823, Basell USA Inc., Elkton, MD), 30% по массе тройного диенового/пропиленового/этиленового сополимера (NORDEL 34820, Dupont-Dow Elastomers, Wilmington, DE) и 5 масс.процентов малиенового ангидридного функпионализированного полипропилена и ароматического эпоксидного мономера (EPOLENE G3003, Eastman Chemical Co., Kingsport, TN). Наполнительная смесь (15 масс. процентов от общего состава) содержала 90 масс. процентов волластонита, 5 масс.процентов ТiO2 и 5 масс. процентов активаторов. Активаторы включали в себя 2 масс. процента дикумиловой перекиси (TRIGONOX 145-45В, Akzo Nobel, Chicago, IL), 1,5 масс. процента фенольного ингибитора (IRGONOX, Ciba Specialty Chemicals, Tarrytown, NY) и 1,5 масс.процента блокирующего УФ-вещества (TINUVIN 791, Ciba Specialty Chemicals, Tarrytown, NY). Тест катодного разрушения выполнялся для наплавленных эпоксидных покрытий в соответствии с Канадской ассоциацией стандартов (CSA Z245.21-98). Условиями теста были: 28 дней, 1,5-процентный по массе раствор NaCl при 65°С и 80°С. Опубликованный радиус нарушения связи был 5,3 мм для 65°С и 6,5 мм для 80°С. Кроме того, похожее стальное покрытие, предварительно покрытое наплавленным эпоксидным покрытием, было нагрето до 380°С и обернуто таким же образом для получения общей толщины 0,047 дюйма (1,2 мм) с 0,006-0,007 (0,5 мм) наплавленного эпоксидного покрытия. Радиусы катодного нарушения связи были 2,7 мм при 65°С и 4,0 мм при 80°С.

Вышеозначенные данные показывают хорошие результаты катодного разрушения для труб, обернутых полностью эпоксидной/олефиновой ВПС. Результаты катодного разрушения могли быть также улучшены, когда присутствовал промежуточный наплавленный слой эпоксидного покрытия.

Различные модификации и изменения данного изобретения будут очевидны специалистам без отхода от объема и назначения данного изобретения, и следует понимать, что данное изобретение не должно чрезмерно ограниваться изложенными здесь иллюстративными вариантами осуществления.

Заявленная группа изобретений используется для защиты от коррозии или изоляции металлических поверхностей, которые подвергаются воздействию агрессивных текучих сред. Покрытое изделие содержит металлическую подложку и слоистый покрывающий состав на по меньшей мере одной ее поверхности, полимерный защитный слой наружного покрытия поверх слоистого покрывающего состава и слой внешнего покрытия. Покрывающий состав содержит слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие. Слой внешнего покрытия полностью отвержден до состояния эпоксидной/полиолефиновой полу- или полностью взаимопроникающей полимерной сетки Защитный слой наружного покрытия содержит термопластическую или термоотверждающуюся смолу. Изделие выбрано из группы, состоящей из трубы, сосуда, желоба, прута, изделия с профильной формой и трубки. Технический результат: получение гибкого покрытого изделия высокой межслойной прочности сцепления, стойкого к коррозии, к истиранию, повышенной ударной стойкости, свободного от отвердителя и клеящего вещества. 4 н. и 4 з.п. ф-лы, 2 табл., 6 ил.

1. Покрытое изделие, содержащее металлическую подложку и слоистый покрывающий состав на, по меньшей мере, одной ее поверхности, причем состав содержит слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие, при этом покрывающий состав содержит далее слой внешнего покрытия, содержащий соединение эпоксидных и полиолефиновых смол, а изделие выбрано из группы, состоящей из трубы, сосуда, желоба, прута, изделия с профильной формой и трубки, причем покрытое изделие содержит полимерный защитный слой наружного покрытия поверх слоистого покрывающего состава.

2. Покрытое изделие по п.1, в котором слой внешнего покрытия содержит:

a) от 0,1 до 50 мас.% отверждающейся эпоксидной смолы от общего состава смолы;

b) от 50 до 99,9 мас.%, по меньшей мере, одной полностью полимеризированной углеводородной полиолефиновой смолы и функционализированной полиолефиновой смолы от общего состава смолы,

при этом углеводородный полиолефин присутствует в пределах от 1 до 99,9 мас.%, а функционализированный полиолефин присутствует в пределах до 98,9 мас.% от состава полиолефиновой смолы по п.b).

3. Покрытое изделие по п.1, в котором слой внешнего покрытия полностью отвержден до состояния эпоксидной/полиолефиновой полу- или полностью взаимопроникающей полимерной сетки.

4. Покрытое изделие по п.1, в котором подложка является стальной трубой.

5. Покрытое изделие по п.1, в котором защитный слой наружного покрытия содержит термопластическую или термоотверждающуюся смолу.

6. Способ производства покрытого изделия по п.1, содержащий следующую последовательность действий:

a) обеспечивают металлическую подложку,

b) обеспечивают слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие на, по меньшей мере, одной поверхности металлической подложки,

c) покрывают эпоксидный слой слоем расплавленной смеси, содержащей отверждающуюся сшитую эпоксидную смолу, и полностью предварительно полимеризированный несшитый, сшиваемый или сшитый полиолефиновый полимер, причем упомянутая смола свободна от дополнительных эпоксидных отвердителей,

d) в любое последующее время инициируют сшивание упомянутых полимеров в упомянутой расплавленной смеси для получения полу- и полностью взаимопроникающей полимерной сетки на упомянутой поверхности наплавленного эпоксидного слоя, и

e) покрывают полу- или полностью взаимопроникающую полимерную сетку слоем наружного покрытия, содержащим термопластическую смолу.

7. Набор инструментов для сварки кольцевым швом двух секций металлической трубы по п.1, причем секции металлической трубы пригодны для торцевого совмещения и для скрепления вместе для обеспечения смыкания, при этом упомянутый набор инструментов содержит:

a) один или несколько компонентов из группы, состоящей из: стержня, листообразной заплаты, порошка, флюса и экструдата, содержащих полиолефиновую/эпоксидную полу- или полностью взаимопроникающую полимерную сетку для обеспечения закрытия кольцевого сварного шва, и

b) по меньшей мере, один компонент из группы, состоящей из источника нагрева и прессующего средства для прикрепления упомянутого кольцевого сварного шва с полу- или полностью взаимопроникающей полимерной сеткой к стыку двух секций покрытой полимером трубы и обеспечения защищенного и надежного стыка.

8. Набор инструментов для ремонта покрытой трубы по п.1, причем упомянутая покрытая труба содержит разрыв непрерывности в одном или более покрытии на трубе, при этом набор инструментов содержит:

a) один или несколько компонентов из группы, состоящей из стержня, листообразной заплаты, порошка, флюса и экструдата, содержащих полиолефиновую/эпоксидную полу- или полностью взаимопроникающую полимерную сетку для обеспечения заполнения заплатой разрыва непрерывности и заполнения дополнительной области, окружающей разрыв непрерывности в любом из упомянутых покрытий, и

b) по меньшей мере, один компонент из группы, состоящей из источника нагрева и прессующего средства для прикрепления полу- или полностью взаимопроникающей полимерной сетки-заплаты к покрытой полимером трубе.

| US 5709948 А, 20.01.1998 | |||

| МНОГОСЛОЙНАЯ КОНСТРУКЦИЯ ТРУБЫ | 2001 |

|

RU2204757C2 |

| СОСТАВ АДГЕЗИВА НА ОСНОВЕ ВИНИЛОВОГО ПОЛИМЕРА И СПОСОБ РЕМОНТА ПОЛИМЕРНЫХ ПОКРЫТИЙ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 1991 |

|

RU2036944C1 |

| СПОСОБ РЕМОНТА ПЛАСТМАССОВЫХ ПОКРЫТИЙ МЕТАЛЛИЧЕСКИХ ТРУБ И РЕМОНТНОЕ ПОКРЫТИЕ | 1993 |

|

RU2109787C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2010-05-20—Публикация

2006-08-11—Подача