ОБЛАСТЬ ТЕХНИКИ

Это раскрытие, в общем, относится к уплотнениям, включающим термопластичный материал и наполнительный материал, и способам их формирования.

Термопластичные уплотнения нашли применение в различных отраслях промышленности. Желательны термопластичные полимеры, наполненные ПТФЭ, учитывая их характеристики износа и низкого трения. Однако для использования в типичных процессах тепловой сварки может быть затруднено применение термопластичных полимеров, наполненных ПТФЭ, таких как ПЭЭК, наполненный ПТФЭ. В частности, сварная часть уплотнений, сформированных из ПЭЭК, наполненного ПТФЭ, часто имеет меньшее удлинение при разрыве по сравнению с уплотнениями, сформированными из ПЭЭК без наполнителя. Поскольку уплотнения большого диаметра (например, имеющие диаметр не менее 600 мм) не могут быть легко изготовлены с использованием методов формования, для формирования уплотнений большого диаметра используются процессы тепловой сварки, что делает термопластичные полимеры, наполненные ПТФЭ, менее подходящими для формирования уплотнений большого диаметра с помощью процессов тепловой сварки. В промышленности по-прежнему требуются уплотнения с улучшенными свойствами и рабочими характеристиками.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Варианты осуществления изобретения проиллюстрированы в качестве примера и не ограничены прилагаемыми фигурами.

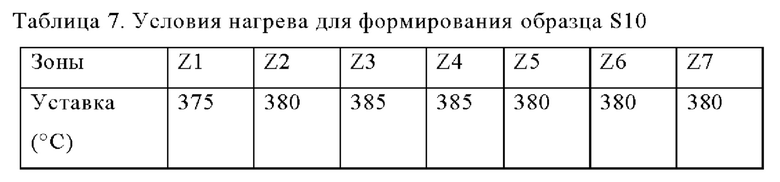

На фиг. 1 содержится изображение поперечного сечения уплотнительного кольца в соответствии с вариантом осуществления.

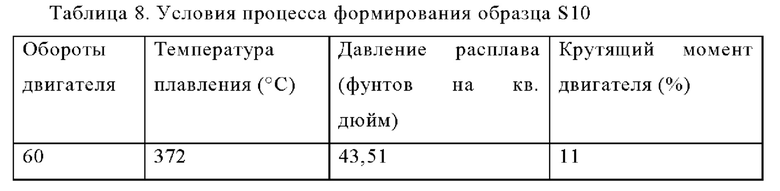

На фиг. 2 содержится SEM-изображение поперечного сечения корпуса уплотнения в соответствии с вариантом осуществления.

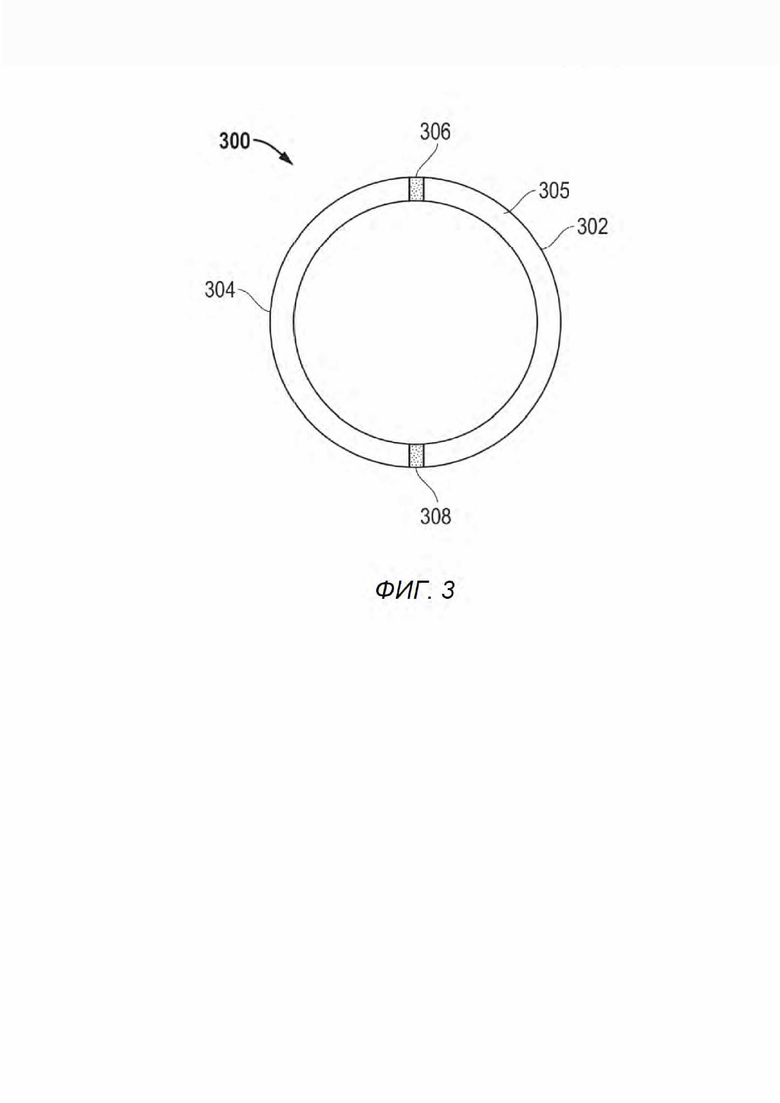

На фиг. 3 содержится изображение поперечного сечения уплотнительного кольца в соответствии с другим вариантом осуществления.

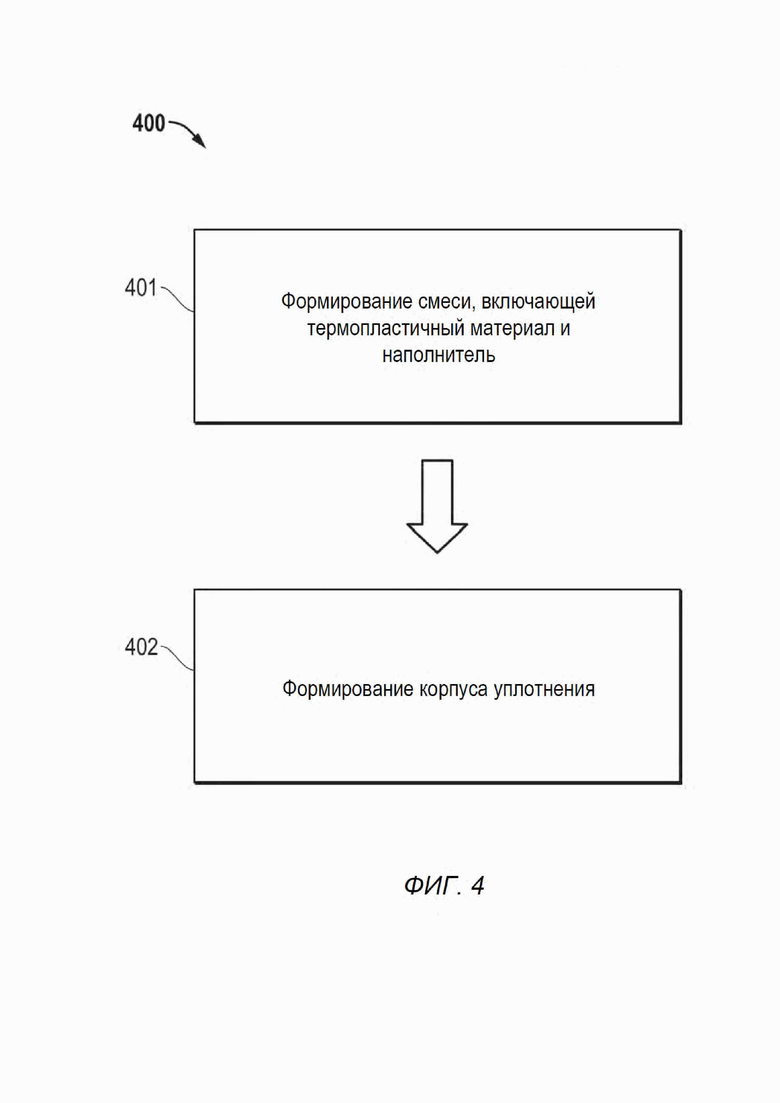

На фиг. 4 содержится схема последовательности операций, иллюстрирующая процесс в соответствии с вариантом осуществления.

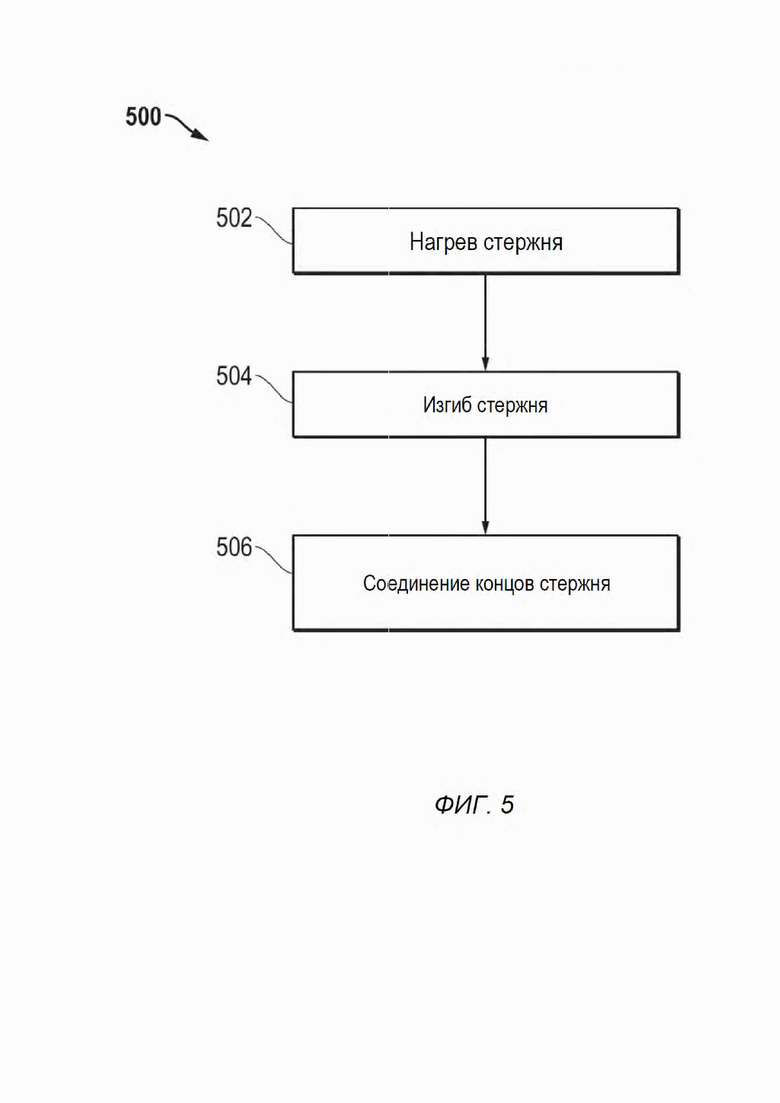

На фиг. 5 содержится схема последовательности операций, иллюстрирующая процесс в соответствии с другим вариантом осуществления.

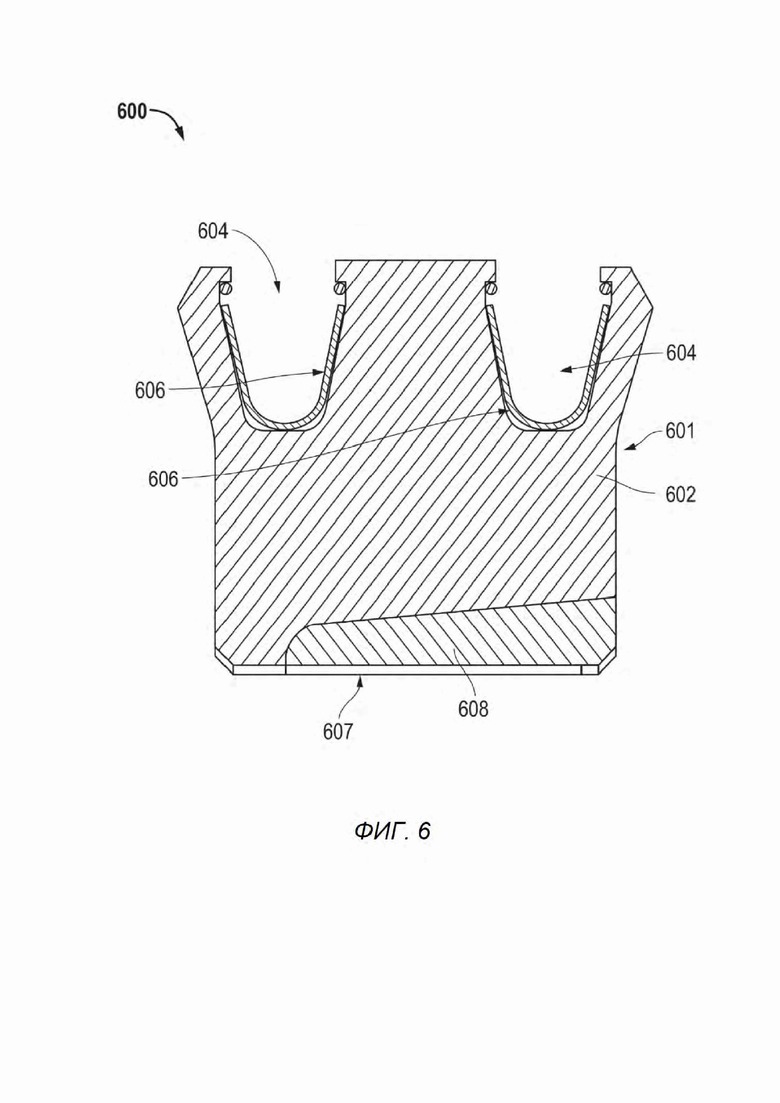

На фиг. 6 содержится изображение поперечного сечения уплотнения в соответствии с другим вариантом осуществления.

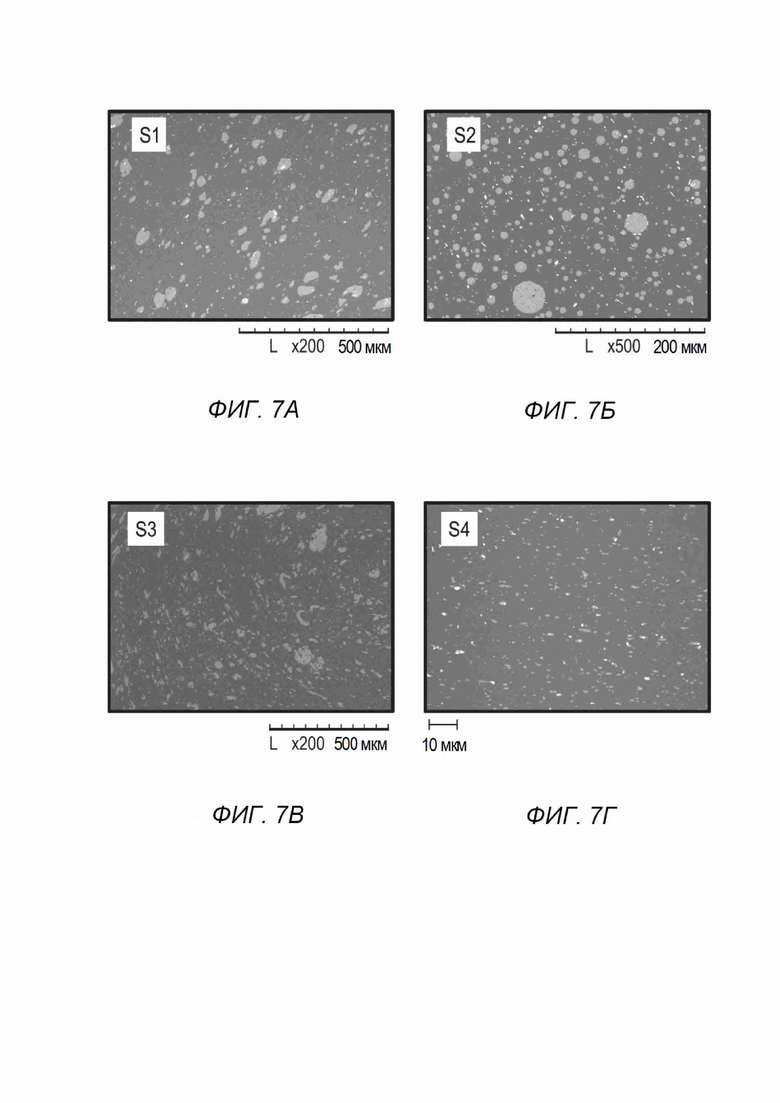

Фиг. 7А-7Г включают SEM-изображения образцов.

Фиг. 8А-8Б включают в себя SEM-изображения дополнительных образцов.

На фиг. 9 содержатся графики показаний FTIR образцов наполнителя.

Специалисты в данной области оценят, что элементы на фигурах показаны для простоты и ясности и не обязательно были изображены в масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличены по сравнению с другими элементами, чтобы помочь улучшить понимание вариантов осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(ЫХ)

ВАРИАНТА(ОВ) ОСУЩЕСТВЛЕНИЯ

Нижеприведенное описание в сочетании с фигурами приведено, чтобы помочь понять идеи, раскрытые в данном документе. Нижеприведенное обсуждение сфокусировано на конкретных вариантах реализации и осуществления этих идей. Такой фокус используется, чтобы помочь описать идеи, и его не следует интерпретировать как ограничение объема или применимости идей. При этом можно использовать другие варианты осуществления на основании идей, раскрытых в данной заявке.

Термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любые другие их варианты предназначены для обозначения неисключительного включения. Например, способ, изделие или устройство, включающие набор признаков, не обязательно ограничены исключительно этими признаками, но могут включать другие признаки, явным образом не указанные или не присущие таким способу, изделию или устройству. Кроме того, если явным образом не указано иное, термин «или» означает включающее «или», а не исключающее «или». Например, условию «А или Б» соответствует любое из следующих утверждений: «А является истинным (или присутствует), а Б является ложным (или не присутствует)», «А является ложным (или не присутствует), а Б является истинным (или присутствует)», и «как А, так и Б являются истинными (или присутствуют)».

Также для описания элементов и компонентов, описываемых в данном документе, используют формы единственного числа. Это сделано только лишь для удобства и подачи общего смысла объема изобретения. Данное описание следует понимать как включающее один, не менее одного или форму единственного числа, также включающую форму множественного числа, или наоборот, если явным образом не подразумевается иное. Например, если в данном документе описывается один вариант осуществления, вместо одного варианта осуществления может применяться более чем один вариант осуществления. Аналогично, если в данном документе описано более одного варианта осуществления, один вариант осуществления может быть заменен на более чем один вариант осуществления.

Если не указано иное, все технические и научные термины, используемые в данном документе, имеют значения, обычно понимаемые специалистом в области техники, к которой относится данное изобретение. Материалы, способы и примеры являются исключительно иллюстративными и не подразумевают ограничения. В той мере, в какой не описаны некоторые детали, касающиеся конкретных материалов и процессов обработки, такие детали могут включать традиционные подходы, которые можно найти в справочниках и других источниках в области производства.

Варианты осуществления относятся к уплотнениям. Уплотнения могут включать корпус, включающий термопластичный материал, и наполнительный материал, включающий фторполимер. Уплотнения могут включать уплотнительные кольца, опорные кольца или другое уплотнительное устройство. В варианте осуществления весь корпус уплотнения может состоять по существу из смеси термопластичного материала и наполнительного материала. В другом варианте осуществления корпус может содержать сварной шов. Уплотнения могут иметь улучшенные рабочие характеристики и свойства, такие как удлинение при разрыве не менее 3%, например не менее 5%, коэффициент трения менее 0,41, например менее 0,40 или не более 0,37, или их комбинацию.

Дополнительные варианты осуществления относятся к процессу формирования уплотнения. Процесс может включать формирование смеси термопластичного материала и наполнительного материала, включая фторполимер, и формирование корпуса уплотнения, включая смесь. Смесь может включать фторполимерные частицы, равномерно диспергированные в матрице термопластичного материала. В варианте осуществления частицы могут иметь средний главный размер не более 10 микрон, например, не более 5 микрон. В другом варианте осуществления частицы могут иметь абсолютное значение стандартного отклонения размера частиц не более 70% от среднего главного размера частиц. Этот процесс может способствовать формированию уплотнений с улучшенными свойствами и может особенно подходить для формирования уплотнительных колец большого диаметра с использованием процесса тепловой сварки.

На фиг. 1 изображено типичное уплотнение. Уплотнительное кольцо 100 включает в себя корпус 102, содержащий сварной шов 104, образующий замкнутый контур. В варианте осуществления весь корпус 102 может быть изготовлен из материала, включающего термопластичный материал и наполнитель. В частности, наполнитель может включать фторполимер. В конкретном варианте осуществления корпус 102 может состоять, по существу, из термопластичного материала, наполненного наполнителем.

В варианте осуществления термопластичный материал может включать инженерный или термопластичный полимер с высокими эксплуатационными характеристиками. Например, термопластичный материал может включать полимер, содержащий, например, поликетон, полиарамид, термопластичный полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полифениленсульфон, полиамидимид, полиэтилен сверхвысокой молекулярной массы, термопластичный фторполимер, полиамид, полибензимидазол, жидкокристаллический полимер или любую их комбинацию. В общем примере термопластичный материал включает поликетон, полиарамид, полиимид, полиэфиримид, полиамидимид, полифениленсульфид, полифениленсульфон, фторполимер, полибензимидазол, их производные или их комбинацию. В конкретном примере термопластичный материал включает полимер, такой как поликетон, термопластичный полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полиамидимид, их производные или их комбинацию. В другом примере термопластичный материал включает поликетон, такой как полиэфирэфиркетон (ПЭЭК), полиэфиркетон, полиэфиркетонкетон, полиэфиркетонэфиркетонкетон, их производные или их комбинацию. Пример термопластичного фторполимера включает фторированный этиленпропилен (ФЭП), политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), перфторалкоксил (ПФА), терполимер тетрафторэтилена, гексафторпропилена и винилиденфторида (THY), полихлортрифторэтилен (ПХТФЭ), сополимер этилена и тетрафторэтилена (ЭТФЭ), сополимер этилена и хлортрифторэтилена (ЭХТФЭ) или любую их комбинацию. Типовой жидкокристаллический полимер включает ароматические полиэфирные полимеры, такие как доступные под торговыми марками XYDAR® (Solvay), VECTRA® (Hoechst Celanese), SUMIKOSUPER™ или EKONOL™ (Sumitomo Chemical), DuPont HX™ или DuPont ZENITE™ (E.I. DuPont de Nemours), RODRUNfM (Unitika), GRANLAR™ (Grandmont) или любую их комбинацию. В дополнительном примере термопластичный полимер может представлять собой полиэтилен сверхвысокой молекулярной массы. В конкретном варианте осуществления термопластичный полимер может включать поликетон (ПК), полиэфиркетон (ПЭК), полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфирэфиркетонкетон (ПЭЭКК), полиэфиркетонэфиркетонкетон (ПЭКЭКК) или любую их комбинацию. В более конкретном варианте реализации термопластичный материал может состоять, по существу, из полиэфирэфиркетона (ПЭЭК).

В другом варианте осуществления корпус 102 может содержать определенное количество термопластичного материала, которое может способствовать улучшенному формированию и улучшенным характеристикам, и свойствам уплотнения. В одном аспекте корпус 102 может содержать не менее 35% масс, термопластичного материала от общей массы корпуса, например, не менее 40% масс, не менее 45% масс, не менее 50% масс, не менее 52% масс, не менее 55% масс, не менее 58% масс, не менее 60% масс, не менее 65% масс, не менее 70% масс, не менее 73% масс, не менее 75% масс, не менее 80% масс, или не менее 85% масс, от общей массы корпуса 102. В другом примере, корпус 102 может содержать не более 95% масс, термопластичного материала от общей массы корпуса 102, например, не более 90% масс, не более 85% масс, не более 80% масс, не более 75% масс, не более 70% масс, не более 65% масс, не более 60% масс, не более 55% масс, от общей массы корпуса 102. Кроме того, корпус 102 может содержать количество термопластичного материала в диапазоне, включающем любой из минимальных и максимальных процентных соотношений, указанных в настоящем документе.

В одном варианте осуществления наполнитель может включать фторполимер, в том числе модифицированный фторполимер. В конкретном варианте осуществления фторполимер может состоять, по существу, из модифицированного фторполимера. В одном аспекте модифицированный фторполимер может включать модифицированный тетрафторэтилен-гексафторпропилен (ФЭП), модифицированный перфторалкоксиэтилен (ПФА), модифицированный полиэтилентетрафторэтилен (ЭТФЭ) или любую их комбинацию. В одном примере фторполимер может включать модифицированный фторполимер, выбранный из группы, состоящей из тетрафторэтилена-гексафторпропилена (ФЭП), модифицированного перфторалкоксиэтилена (ПФА), модифицированного полиэтилентетрафторэтилена (ЭТФЭ). В конкретном примере наполнитель может включать фторполимер, состоящий, по существу, из модифицированного ПТФЭ, модифицированного ПФА или их комбинации. В другом аспекте модифицированный фторполимер может включать функционализированный фторполимер. Например, модифицированный фторполимер может включать кислородсодержащую функциональную группу, такую как карбонильная группа. В другом примере модифицированный фторполимер может включать функциональную группу, включающую -СООН. В конкретном примере модифицированный фторполимер может состоять, по существу, из функционализированного фторполимера. В более конкретном примере фторполимер может состоять, по существу, из функционализированного фторполимера. В другом примере модифицированный фторполимер может включать низкомолекулярный ПТФЭ. В еще одном примере модифицированный фторполимер может не включать низкомолекулярный ПТФЭ.

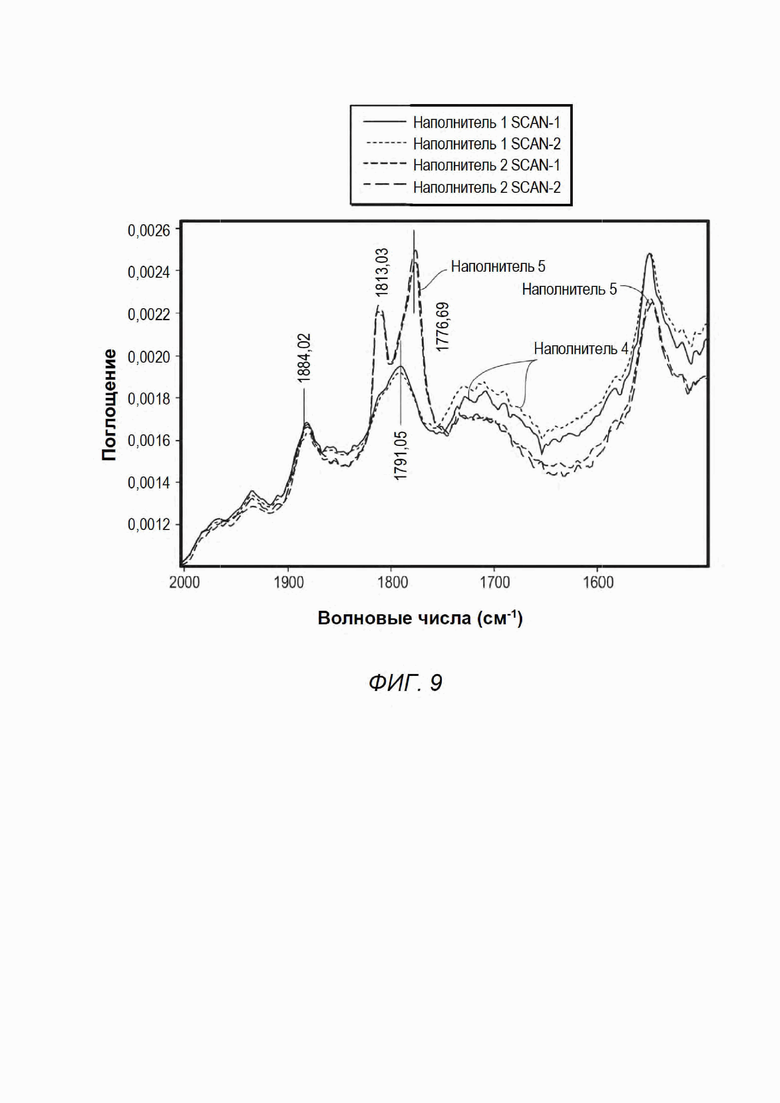

В дополнительном аспекте модифицированный фторполимер может включать пик поглощения инфракрасной спектроскопии с преобразованием Фурье (называемый здесь FTIR) при определенной длине волны, что может способствовать улучшенному формированию и улучшенным характеристикам, и свойствам уплотнения. Например, модифицированный фторполимер может иметь пик FTIR при длине волны от 1785 см-1 до 1795 см-1. В другом случае модифицированный фторполимер может иметь пик FTIR при длине волны от 1770 см-1 до 1780 см-1, от 1800 см-1 до 1820 см-1 или оба варианта. В другом случае модифицированный фторполимер может иметь пик FTIR при длине волны от 1879 см-1 до 1890 см-1, от 1540 см-1 до 1550 см-1 или оба варианта. Специалисту в данной области техники будет понятно, что модифицированный фторполимер может включать пики FTIR при любой из указанных здесь длин волн или любой их комбинации. В конкретном случае модифицированный ПТФЭ может не иметь пика FTIR при длине волны от 1770 см-1 до 1780 см-1 или от 1800 см-1 до 1820 см-1. В более конкретном случае модифицированный ПТФЭ может не иметь пика FTIR при длине волны от 1770 см-1 до 1780 см-1 и может не иметь пика FTIR при длине волны от 1800 см-1 до 1820 см-1. Используемая здесь длина волны пика FTIR может представлять собой среднюю длину волны не менее двух FTIR-анализов модифицированного фторполимера или корпуса уплотнения.

В другом варианте осуществления корпус 102 может включать определенное количество модифицированного фторполимера, который может способствовать улучшенному формированию и улучшенным рабочим характеристикам, и свойствам корпуса. Например, корпус может содержать не менее 4% масс, модифицированного фторполимера от общей массы корпуса, например, не менее 5% масс, не менее 6% масс,не менее 7% масс, не менее 8% масс, не менее 10% масс, не менее 12% масс, не менее 15% масс, не менее 20% масс, не менее 25% масс, не менее 30% масс, не менее 35% масс, не менее 40% масс, или не менее 45% масс, модифицированного фторполимера от общей массы корпуса. В другом примере, корпус может содержать не более 40% масс, модифицированного фторполимера от общей массы корпуса, например, не более 35% масс, не более 30% масс, не более 25% масс, не более 20% масс, не более 18% масс, не более 16% масс, не более 15% масс, не более 14% масс, или не более 12% масс, модифицированного фторполимера от общей массы корпуса 102. Кроме того, содержание модифицированного фторполимера может находиться в диапазоне, включающем любое из минимальных и максимальных процентных содержаний, указанных в настоящем документе. Например, корпус 102 может иметь содержание модифицированного фторполимера в диапазоне от 4% масс, до 40% масс, или в диапазоне от 4% масс, до 25% масс.

В другом варианте осуществления корпус 102 может включать определенное соотношение (WTP/WF) содержания термопластичного материала (WTP) к содержанию модифицированного фторполимера (WF), что может способствовать улучшенному формированию и улучшенным характеристикам, и свойствам уплотнительного кольца. Например, отношение (WTP/WF) термопластичного материала к модифицированному фторполимеру может составлять не менее 1, не менее 2, не менее 3, не менее 4, не менее 5 или не менее 6. В другом примере, отношение (WTP/WF) может составлять не более 10, не более 9, не более 8, не более 7 или не более 6. Кроме того, отношение (WTP/WF) может находиться в диапазоне, включающем любое из минимальных и максимальных значений, указанных в настоящем документе.

В другом варианте осуществления наполнитель может дополнительно включать материал, такой как органический материал, неорганический материал или их комбинацию, который отличается от фторполимера. В дополнительном аспекте наполнитель может содержать твердое смазочное вещество. В другом аспекте наполнитель может включать оксид алюминия (Al2O3), диоксид кремния (SiO2), карбонат кальция (СаСО3), оксид титана (TiO2), дисульфид вольфрама (WS2), дисульфид молибдена (MoS2), графит, расширенный графит, графен, нитрид бора (BN), нитрид алюминия (AlN), тальк, фторид кальция (CaF2), фторид церия (CeF3), стеарат, включая стеарат кальция (C36H70CaO4), стеарат калия (C18H35KO2) или стеарат цинка (C36H70O4Zn), или любое их сочетание. В еще одном аспекте наполнитель может включать волокна, в том числе, такие как арамидное углеродное волокно, стекловолокно, базальтовое волокно или любое их сочетание. В варианте осуществления корпус может включать такой наполнительный материал в количестве не менее 1% масс, например, не менее 2% масс, не менее 5% масс, не менее 10% масс. Альтернативно или дополнительно содержание такого наполнительного материала может составлять не более 30% масс, не более 20% масс, или не более 10% масс. Следует понимать, что такой наполнительный материал может находиться в диапазоне, включающем любое из минимальных и максимальных процентных соотношений, указанных в настоящем документе.

В варианте осуществления корпус 102 может включать общее содержание всех наполнительных материалов в расчете на общую массу корпуса 102, что может способствовать улучшенному формированию и улучшенным рабочим характеристикам, и свойствам уплотнительного кольца. В одном аспекте общее содержание всех наполнительных материалов может составлять не менее 5% масс, не менее 7% масс, не менее 9% масс, не менее 11% масс, не менее 15% масс, не менее 18% масс, не менее 20% масс, не менее 25% масс, не менее 30% масс, не менее 35% масс, не менее 40% масс, не менее 45% масс, не менее 50% масс, не менее 55% масс, от общей массы корпуса 102. В другом аспекте общее содержание всех наполнительных материалов может составлять не более 70% масс, не более 65% масс, не более 62% масс, не более 60% масс, не более 58% масс, не более 55% масс, не более 50% масс, не более 46% масс, не более 43% масс, не более 40% масс, не более 36% масс, не более 33% масс, не более 30% масс, не более 25% масс, или не более 20% масс, от общей массы корпуса. Кроме того, общее содержание всех наполнительных материалов может находиться в диапазоне, включающем любое из минимальных и максимальных процентных содержаний, указанных в настоящем документе.

Как изображено на фиг. 1, корпус 102 может иметь внешний диаметр D внеш. Например, внешний диаметр Dвнеш. может составлять не менее 0,2 метра, не менее 0,6 метра, не менее 1,0 метра или не менее 1,3 метра. В другом случае внешний диаметр Dвнеш. может составлять не более 50 м, не более 40 м, не более 30 м или не более 20 м. В другом случае внешний диаметр Dвнеш. может составлять не более 10 м, не более 8 м, не более 6 м, не более 5 м, не более 3 м, не более 2,5 м или не более 2,2 м. В другом примере внешний диаметр Dвнеш. может находиться в пределах диапазона, включающего любое минимальное и максимальное значение, указанное в настоящем документе. Прочитав настоящую заявку, специалист в данной области техники поймет, что корпус может быть сформирован с диаметром, подходящим для желаемого применения. Квалифицированный специалист также поймет, что корпус может быть сформирован так, чтобы иметь даже больший или меньший внешний диаметр, чем значения, указанные в вариантах осуществления, приведенных в данном документе, для соответствия применению уплотнительных колец.

В частности, корпус 102 может иметь улучшенное удлинение при разрыве. В одном варианте осуществления корпус 102 может иметь удлинение при разрыве не менее 3%, например не менее 5%, не менее 6%, не менее 7%, не менее 10%, не менее 12%, не менее 15%, не менее 18% или не менее 20%. Альтернативно или дополнительно удлинение при разрыве может составлять не более 40%, не более 35%, не более 30%, не более 25%, не более 20% или не более 18%. Кроме того, удлинение при разрыве может находиться в диапазоне, включающем любое из минимальных и максимальных процентных соотношений, указанных в настоящем документе. В контексте настоящего документа удлинение при разрыве определяется в соответствии с ASTM D638-08, «Стандартный метод испытаний свойств пластмасс при растяжении».

В другом варианте осуществления корпус 102 может иметь коэффициент трения менее 0,40, например, не более 0,39, не более 0,38, не более 0,37, не более 0,36, не более 0,34, не более 0,32, не более 0,31, не более 0,3, не более 0,28, не более 0,26, не более 0,24, не более 0,22 или не более 0,2. Альтернативно или дополнительно коэффициент трения может составлять не менее 0,05, не менее 0,1, не менее 0,15, не менее 0,2, не менее 0,22, не менее 0,25, не менее 0,2 8 или не менее 0,3. Кроме того, коэффициент трения может находиться в диапазоне, включающем любое из минимальных и максимальных значений, указанных в настоящем документе. Используемый здесь коэффициент трения определяется в соответствии со стандартом ASTM G137-97 «Стандартный метод испытаний для оценки сопротивления пластиковых материалов износу скольжения с использованием конфигурации «блок-на-кольце»» с использованием условий, описанных ниже.

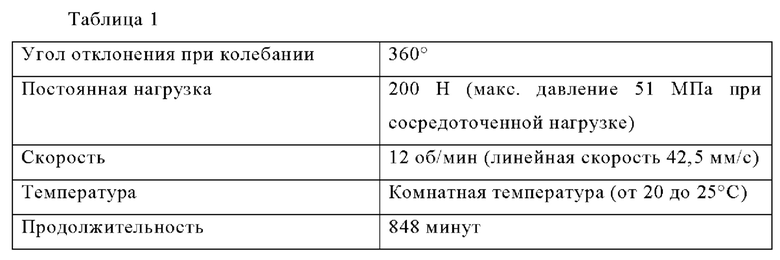

Образец блока уплотнения формируется с размерами, указанными в ASTM G137-97. Блок прижимается к колеблющемуся стальному кольцу под постоянной нагрузкой. Стальное кольцо имеет диаметр 35 мм и Ra от 0,3 до 0,4 мкм. Трибометр «блок-на-кольце» используют для проведения сухого испытания в условиях, описанных в таблице 1 ниже.

На фиг. 2 содержится SEM-изображение поперечного сечения корпуса 102. Корпус 102 может включать матрицу 202, включающую термопластичный материал и частицы наполнителя 204 и 206, равномерно распределенные в матрице 202. Частицы наполнителя могут включать фторполимерный материал и, в частности, модифицированный фторполимерный материал. Например, как показано, частицы наполнителя могут включать фторполимерные частицы 206. Частицы наполнителя могут дополнительно включать частицы 204 материала, который не является фторполимером, как описано в вариантах осуществления настоящего изобретения. В варианте осуществления частицы наполнителя могут состоять, по существу, из частиц модифицированного фторполимера. В еще одном варианте осуществления частицы наполнителя могут состоять, по существу, из частиц модифицированного фторполимера и частиц другого наполнительного материала.

В варианте осуществления корпус 102 может включать частицы модифицированного фторполимера, имеющие определенный средний главный размер, который может способствовать улучшенному формированию и свойствам, и характеристикам уплотнения. Главный размер предназначен для обозначения большой оси частицы. Кроме того, в контексте настоящего документа частицы анализируются с помощью изображения J для определения главных размеров частиц. Средний главный размер предназначен для обозначения среднего значения главных размеров не менее 50 частиц на SEM-изображении поперечного сечения корпуса в градациях серого. SEM-изображение в градациях серого имеет контраст, благодаря которому частицы выделяются на фоне. Порог устанавливается автоматически изображением J. Частицы за пределами диапазона, указанного в поле размера, не учитываются. Сумма главных размеров не менее 50 частиц, определенных изображением J, делится на количество частиц для получения среднего главного размера.

В одном аспекте корпус 102 может включать модифицированные фторполимерные частицы, имеющие средний главный размер не более 10 мкм, не более 9 мкм, не более 8 мкм, не более 7 мкм, не более 6 мкм, не более 5 мкм, не более 4 мкм, не более 3 мкм, не более 2 мкм, не более 1 мкм, не более 0,9 мкм или не более 0,8 мкм. В другом аспекте частицы наполнителя, включающие фторполимерный материал, могут иметь средний главный размер не менее 0,1 мкм, не менее 0,2 мкм, не менее 0,3 мкм, не менее 0,4 мкм, не менее 0,5 мкм, не менее 0,6 мкм, не менее 0,7 мкм. мкм, не менее 0,8 мкм, не менее 1 мкм или не менее 2 мкм. Более того, средний главный размер частиц, включающих фторполимерный материал, может находиться в диапазоне, включающем любое из указанных здесь минимальных и максимальных значений.

В варианте осуществления корпус 102 может включать частицы модифицированного фторполимера, имеющие конкретное стандартное отклонение главного размера, что может способствовать улучшенному формированию и/или свойствам и характеристикам уплотнения. Например, абсолютное значение стандартного отклонения может составлять не более 90% от среднего главного размера, например, не более 80%, не более 70%, не более 65%, не более 60%, не более 55%, не более 50%, не более 45%, не более 40% или не более 35%. В другом примере абсолютное значение стандартного отклонения главного размера частицы может составлять не менее 1%, не менее 5%, не менее 7%, не менее 10%, не менее 12%, не менее 15% или не менее 18% от главного размера. В дополнительном примере корпус может включать модифицированные фторполимерные частицы, включая абсолютное значение стандартного отклонения главного размера в диапазоне, включающем минимальное и максимальное процентное содержание, указанные здесь.

В варианте осуществления корпус 102 может включать стержень 106, такой как экструдированный стержень. В примерной реализации стержень 106 может быть нагрет, согнут и приварен к концам для образования уплотнительного кольца 100, как более подробно описано ниже в этом раскрытии.

На фиг. 3 содержится иллюстрация другого примерного уплотнения. Уплотнительное кольцо 300 включает в себя корпус 305, содержащий множество стержней 302 и 304, соединенных сварными швами 306 и 308. В другом варианте осуществления корпус уплотнения может включать не менее 3, не менее 5 или более стержней. В другом варианте осуществления корпус уплотнения может включать множество сварных швов, таких как не менее 2, не менее 3, не менее 4 или не менее 5 сварных швов для соединения множества компонентов корпуса, таких как стержни. В одном варианте уплотнительное кольцо может не иметь сварного шва.

На фиг. 4 содержится схема последовательности операций, изображающая представленный в качестве примера процесс 400 формирования уплотнения. Процесс может начинаться на блоке 401, формируя смесь, включающую термопластичный материал и наполнитель. Смесительное устройство может быть использовано для облегчения смешивания термопластичного материала и наполнителя. В примерном варианте реализации термопластичный материал и наполнитель могут подаваться в двухшнековый экструдер для образования смеси. Наполнитель и термопластичный материал можно добавлять последовательно или одновременно. Например, перед добавлением термопластичного материала могут быть смешаны различные наполнительные материалы.

В еще одном аспекте формирование смеси может включать нагревание термопластичного материала и наполнителя. Например, материалы можно нагревать при температуре в диапазоне от не менее 250°С до температуры выше температуры плавления термопластичного материала или фторполимера. В другом случае нагрев можно проводить при температуре менее 400°С, например, не более 390°С, не более 380°С, не более 370°С, не более 360°С или не более 350°С. В конкретном случае нагрев может осуществляться в различных зонах нагрева в диапазоне температур от 250°С до 374°С. В зависимости от скорости экструдера нагрев в разных зонах нагрева может занимать от 3 до 45 минут, например от 5 до 15 минут. Примерная скорость экструзионного формования может находиться в диапазоне от 0,5 дюймов/мин до 12 дюймов/мин в зависимости от размеров диаметра или ширины экструдируемых заготовок.

В другом аспекте формирование смеси может включать смешивание термопластичного материала и наполнителя. В одном случае смешивание может быть выполнено при температуре, равной не менее температуре плавления термопластичного материала. В одном случае смешивание может быть выполнено при температуре не более 372°С, например, не более 370°С, не более 365°С, не более 362°С, не более 360°С, не более 358°С или не более 357°С. В еще одном случае смешивание можно проводить при температуре не менее 343°С, например, не менее 345°С, не менее 348°С, не менее 350°С, не менее 352°С, не менее 354°С или не менее 356°С.Кроме того, смешивание может быть проведено при температуре в диапазоне, включающем любое из минимальных и максимальных значений, указанных в настоящем документе.

В другом случае смешивание можно проводить при давлении не менее 45 фунтов на кв. дюйм, например, не менее 70 фунтов на кв. дюйм, не менее 100 фунтов на кв. дюйм, не менее 120 фунтов на кв. дюйм, не менее 150 фунтов на кв. дюйм, не менее 170 фунтов на кв. дюйм, не менее 200 фунтов на квадратный дюйм, не менее 210 фунтов на квадратный дюйм или не менее 230 фунтов на квадратный дюйм. В другом случае смешивание можно проводить при давлении не более 350 фунтов на кв. дюйм, не более 330 фунтов на кв. дюйм, не более 310 фунтов на кв. дюйм, не более 280 фунтов на кв. дюйм, не более 260 фунтов на кв. дюйм или не более 240 фунтов на кв. дюйм. Более того, смешивание можно проводить при давлении в диапазоне, включающем любое из минимальных и максимальных значений, указанных в настоящем документе.

В другом случае смешивание может быть выполнено при скорости шнека более 60 об/мин, такой как не менее 80 об/мин, не менее 100 об/мин, не менее 130 об/мин, не менее 150 об/мин, не менее 180 об/мин, не менее 210 об/мин, не менее 230 об/мин или не менее 250 об/мин. В другом случае скорость шнека может составлять не более 350 об/мин, например, не более 330 об/мин, не более 310 об/мин, не более 290 об/мин, не более 270 об/мин или не более 250 об/мин. Более того, смешивание можно проводить при скорости шнека в диапазоне, включающем любое из минимальных и максимальных значений, указанных в настоящем документе.

В другом аспекте формирование смеси может включать экструзию смешиваемой смеси термопластичного материала и наполнителя. Например, экструдат можно охладить, например, на воздухе или в водяной бане, и гранулировать.

Процесс 400 может продолжаться до блока 402, формируя корпус уплотнения. В одном аспекте гранулы можно спрессовать, придать им форму и/или нагреть для образования корпуса уплотнения. Например, корпус уплотнения может быть сформирован с использованием, например, экструзионного формования, литья под давлением, горячего компрессионного формования и т.п. В примерном варианте осуществления гранулы могут быть расплавлены и экструдированы с образованием стержня, который можно дополнительно обработать для образования уплотнительного кольца. В другом варианте осуществления стержень может быть подвергнут дополнительной механической обработке для придания желаемой формы.

На фиг. 5 содержится иллюстрация процесса формирования уплотнительного кольца с использованием стержня. В одном аспекте стержень может быть прямым стержнем. Кроме того, стержень может иметь поперечное сечение, такое как круглое поперечное сечение, или многоугольное поперечное сечение, такое как многоугольник не менее чем с четырьмя сторонами. В частности, многоугольник может быть прямоугольником или квадратом.

Процесс формирования 500 может включать в себя нагрев стержня на блоке 502. В конкретном аспекте нагрев можно проводить при температуре выше температуры стеклования и ниже температуры плавления термопластичного материала.

На блоке 504 нагретый стержень можно согнуть для придания желаемой формы, возможно, с помощью подходящего инструмента. Например, стержень может быть помещен между трехвалковой системой для облегчения изгиба. В другом примере стержень можно согнуть и поместить в форму для полного сгибания стержня до требуемой формы. В еще одном примере стержень может быть закреплен на круговом станке для гибки и согнут за счет вращения станка для гибки.

В качестве альтернативы нагреву и изгибу стержень может быть экструдирован в форме дуги, а концы дуги соединены с образованием корпуса уплотнительного кольца. В другом варианте дуги могут быть вырезаны из листов материала, таких как экструдированные листы или листы, формованные под давлением, а концы дуг могут быть соединены.

Процесс 500 может продолжаться до блока 506, где соединяются концы стержня. В одном аспекте концы могут быть соединены с помощью сварки горячим расплавом, литья под давлением, клея, ультразвуковой сварки или любой их комбинации. В конкретном аспекте концы стержня соединяют посредством сварки горячим расплавом. Например, сварка горячим расплавом может включать подвод тепла к концам стержня и сжатие концов вместе после расплавления. В некоторых случаях расплавленные концы различных стержней могут быть соединены с образованием корпуса, включающего множество стержней и сварных швов, такого как корпус 305, показанный на фиг. 3.

В варианте осуществления после соединения концов может быть сформирована заготовка корпуса уплотнения. Заготовку корпуса можно дополнительно обработать, чтобы сформировать корпус уплотнения. В одном аспекте заготовка корпуса может быть отожжена. Например, отжиг можно проводить при температуре, превышающей температуру стеклования термопластичного материала. В другом случае отжиг можно проводить в течение не менее 2 часов. В еще одном аспекте заготовка корпуса может быть дополнительно подвергнута механической обработке или обработке для формирования корпуса уплотнительного кольца. Заявка на пат. США №2010/0116422 от Вайдесваран и другие (Vaideeswaran et al.) на «Способ формирования термопластичного уплотнения большого диаметра», раскрывающая способ формирования уплотнения, включена в настоящий документ посредством ссылки.

В варианте осуществления корпус уплотнения может представлять собой замкнутый контур, такой как корпус 102 или 305. На фиг. 6 содержится изображение поперечного сечения уплотнения 600 в соответствии с другим вариантом осуществления. Уплотнение 600 может представлять собой подпружиненное уплотнение 601 и опорное кольцо 607. Опорное кольцо 607 может включать в себя корпус 608, имеющий любую из особенностей, отмеченных в отношении корпуса 102 и 305. Уплотнение 601 может включать в себя корпус 602, имеющий канавки 604 и пружины 606, размещенные внутри канавок 604. Корпус 602 может иметь любые особенности, отмеченные в отношении корпуса 102 и 305.

В примерном применении уплотнения согласно вариантам осуществления настоящего изобретения могут использоваться в нефтяной или буровой установке, такой как буровая установка с поворотным механизмом. В другом примерном применении уплотнения могут находиться в контакте с материалом, включающим полимер, металл или любую их комбинацию. Например, опорное кольцо 607 может соприкасаться со сталью в буровой установке с поворотным механизмом.

Возможны многие различные аспекты и варианты осуществления. Некоторые из этих аспектов и вариантов осуществления описаны в данном документе. После прочтения этого описания специалисты в данной области техники поймут, что эти аспекты и варианты осуществления являются только иллюстративными и не ограничивают объем данного изобретения. Варианты осуществления могут соответствовать любому одному или более вариантам осуществления изобретения, перечисленным ниже.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Вариант осуществления 1. Уплотнительное кольцо, содержащее корпус, включающий сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, включая фторполимер, при этом корпус имеет удлинение при разрыве не менее 3%.

Вариант осуществления 2. Уплотнительное кольцо, содержащее корпус, включающий сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, при этом наполнительный материал содержит частицы, включающие фторполимер, причем частицы имеют главный размер, включая длину или ширину, при этом средний размер главного измерения составляет не более 10 мкм.

Вариант осуществления 3. Уплотнительное кольцо по варианту осуществления 1 или 2, отличающееся тем, что удлинение при разрыве корпуса составляет не менее 5%, не менее 6%, не менее 7%, не менее 10% или не менее 15%.

Вариант осуществления 4. Уплотнительное кольцо по любому из вариантов осуществления 1-3, в котором корпус имеет удлинение при разрыве не более 40%, не более 35%, не более 30% или не более 25%.

Вариант осуществления 5. Способ по любому из вариантов осуществления 1-4, отличающийся тем, что частицы наполнителя имеют средний размер главного измерения, составляющий не более 10 микрон, не более 9 микрон, не более 8 микрон, не более 7 микрон, не более 6 микрон, не более 5 микрон, не более 4 микрон, не более 3 микрон, не более 2 микрон или не более 1 микрона.

Вариант осуществления 6. Уплотнительное кольцо по любому из вариантов осуществления 1-5, в котором корпус содержит частицы наполнителя, имеющие средний размер главного измерения не менее 0,1 мкм, не менее 0,3 мкм или не менее 0,5 мкм.

Вариант осуществления 7. Уплотнительное кольцо по любому из вариантов осуществления 1-6, в котором фторполимер включает модифицированный фторполимер.

Вариант осуществления 8. Уплотнительное кольцо по варианту осуществления 7, в котором фторполимер состоит, по существу, из модифицированного фторполимера.

Вариант осуществления 9. Уплотнительное кольцо по варианту осуществления 7 или 8, в котором модифицированный фторполимер содержит функциональную группу, при этом модифицированный фторполимер ковалентно связан с термопластичным материалом.

Вариант осуществления 10. Уплотнительное кольцо по любому из вариантов осуществления 7-9, в котором модифицированный фторполимер включает модифицированный политетрафторэтилен (ПТФЭ), модифицированный тетрафторэтилен-гексафторпропилен (ФЭП), модифицированный

перфторалкоксиэтилен (ПФА), модифицированный полиэтилентетрафторэтилен (ЭТФЭ) или любую комбинацию из этого.

Вариант осуществления 11. Уплотнительное кольцо по любому из вариантов осуществления 1-10, в котором фторполимер состоит по существу из модифицированного ПТФЭ, модифицированного ПФА или любой их комбинации.

Вариант осуществления 12. Уплотнительное кольцо по любому из вариантов осуществления 1-11, в котором диаметр уплотнения составляет не менее 0,2 метра, не менее 0,6 метра, не менее 1,0 метр или не менее 1,3 метра.

Вариант осуществления 13. Уплотнительное кольцо по любому из вариантов осуществления 1-12, в котором уплотнение имеет диаметр не более 50 м, не более 40 м, не более 30 м, не более 20 м, не более 10 м, не более 9 м, не более 8 м, не более 6 м, не более 5 м, не более 4 м, не более 3 м, не более 2,5 м или не более 2,2 м.

Вариант осуществления 14. Уплотнительное кольцо по любому из вариантов осуществления 1-13, в котором термопластичный материал включает полиарилкетон, полиимид, алифатический и ароматический полиамид (ПА или ППА), полиэфир, полиэфиримид (ПЭИ), полиамидимид (ПАИ), жидкокристаллический полимер (ЖКП), полибензимидазол (ПБИ), полиэтилен сверхвысокой молекулярной массы (СВМПЭ), полисульфоны (ППС, ПЭС, ППСУ, ПЭСУ), политетрафторэтилен перфторэфир (ПФА), полихлортрифторэтилен (ПХТФЭ), полиэтилентетрафторэтилен (ЭТФЭ), поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), поливинилиденфторид-гексафторпропилен (ФВ2-ГФП), поликетон (ПК), полиэфиркетон (ПЭК) или любую их комбинацию.

Вариант осуществления 15. Уплотнительное кольцо по любому из вариантов осуществления 1-14, в котором термопластичный материал включает поликетон (ПК), полиэфиркетон (ПЭК) или их комбинацию.

Вариант осуществления 16. Уплотнительное кольцо по любому из вариантов осуществления 1-15, в котором термопластичный материал включает полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфирэфиркетонкетон (ПЭЭКК), полиэфиркетон (ПЭК), полиэфиркетонэфиркетонкетон (ПЭКЭКК) или любую их комбинацию.

Вариант осуществления 17. Уплотнительное кольцо по любому из вариантов осуществления 1-16, в котором термопластичный материал состоит в основном из полиэфирэфиркетона (ПЭЭК).

Вариант осуществления 18. Уплотнительное кольцо по любому из вариантов осуществления 1-17, в котором фторполимер представляет собой первый наполнитель, при этом корпус дополнительно содержит второй наполнитель, включающий органический материал, неорганический материал или их комбинацию.

Вариант осуществления 19. Уплотнительное кольцо по варианту осуществления 18, в котором второй наполнитель содержит твердое смазочное вещество.

Вариант осуществления 20. Уплотнительное кольцо по варианту осуществления 18 или 19, в котором второй наполнитель содержит оксид алюминия (Al2O3), диоксид кремния (SiO2), карбонат кальция (СаСО3), оксид титана (TiO2), дисульфид вольфрама (WS2), дисульфид молибдена (MoS2), графит, расширенный графит, графен, нитрид бора (BN), тальк, фторид кальция (CaF2), фторид церия (CeF3), стеарат, включая стеарат кальция (C36H70CaO4), стеарат калия (C18H35KO2) или стеарат цинка (C36H70O4Zn), или любое их сочетание.

Вариант осуществления 21. Уплотнительное кольцо по варианту осуществления 19 или 20, в котором второй наполнитель содержит волокно, включающее арамидное углеродное волокно, стекловолокно, базальт или любое их сочетание.

Вариант осуществления 22. Уплотнительное кольцо по любому из вариантов осуществления 1-21, в котором корпус уплотнения содержит не менее 4% масс, фторполимера от общей массы корпуса, не менее 5% масс, не менее 6% масс, не менее 7% масс, не менее 8% масс, не менее 10% масс, не менее 12% масс, не менее 15% масс, не менее 20% масс, не менее 25% масс, не менее 30% масс, не менее 35% масс, не менее 40% масс, или не менее 45% масс, фторполимера от общей массы корпуса.

Вариант осуществления 23. Уплотнительное кольцо по любому из вариантов осуществления 1-22, в котором корпус уплотнения содержит не более 50% масс, фторполимера от общей массы корпуса, не более 45% масс, не более 42% масс, не более 40% масс, не более 38% масс, не более 35% масс, не более 30% масс, не более 25% масс, или не более 20% масс, фторполимера от общей массы корпуса.

Вариант осуществления 24. Уплотнительное кольцо по любому из вариантов осуществления 1-23, в котором корпус уплотнения содержит не менее 35% масс, термопластичного материала от общей массы корпуса, не менее 40% масс, не менее 45% масс, не менее 50% масс. %, не менее 52% масс, не менее 55% масс, не менее 58% масс, не менее 60% масс, не менее 65% масс, не менее 70% масс, не менее 73% масс, не менее 75% масс, не менее 80% масс, или не менее 85% масс, от общей массы корпуса.

Вариант осуществления 25. Уплотнительное кольцо по любому из вариантов осуществления 1-24, в котором корпус уплотнения содержит не более 95% масс, термопластичного материала от общей массы корпуса, не более 90% масс, не более 85% масс, не более 80% масс, не более 75% масс, не более 70% масс, не более 65% масс, не более 60% масс, или не более 55% масс, от общей массы корпуса.

Вариант осуществления 26. Уплотнительное кольцо по любому из вариантов осуществления 1-25, в котором корпус уплотнения включает массовое соотношение термопластичного материала к фторполимеру, при этом соотношение составляет не менее 1, не менее 2, не менее 3, не менее 4, не менее 5 или не менее 6.

Вариант осуществления 27. Уплотнительное кольцо по любому из вариантов осуществления 1-26, в котором корпус уплотнения включает массовое соотношение термопластичного материала к фторполимеру, при этом соотношение составляет не более 10, не более 9, не более 8, не более 7 или не более 6.

Вариант осуществления 28. Уплотнительное кольцо по любому из вариантов осуществления 1-27, в котором корпус содержит стержень.

Вариант осуществления 29. Уплотнительное кольцо по варианту осуществления 28, в котором стержень представляет собой экструдированный стержень.

Вариант осуществления 30. Уплотнительное кольцо по любому из вариантов осуществления 1-29, в котором корпус уплотнения включает общее содержание наполнителя в расчете на общую массу корпуса, при этом общее содержание составляет не менее 5% масс, не менее 7% масс, не менее 9% масс, не менее 11% масс, не менее 15% масс, не менее 18% масс, не менее 20% масс, не менее 25% масс, не менее 30% масс, не менее 35% масс, не менее 40% масс, не менее 45% масс, не менее 50% масс, не менее 55% масс, от общей массы корпуса.

Вариант осуществления 31. Уплотнительное кольцо по любому из вариантов осуществления 1-30, в котором корпус уплотнения включает общее содержание наполнителя в расчете на общую массу корпуса, при этом общее содержание составляет не более 70% масс, не более 65% масс, не более 62% масс, не более 60% масс, не более 58% масс, не более 55% масс, не более 50% масс, не более 46% масс, не более 43% масс, не более 40% масс, не более 36% масс. %, не более 33% масс, не более 30% масс, не более 25% масс, или не более 20% масс, от общей массы корпуса.

Вариант осуществления 32. Уплотнительное кольцо по любому из вариантов осуществления 1-31, в котором корпус уплотнения образует замкнутый контур.

Вариант осуществления 33. Уплотнительное кольцо по любому из вариантов осуществления 1-32, в котором корпус имеет коэффициент трения менее 0,41, не более 0,39, не более 0,36, не более 0,34, не более 0,32 или не более 0,31, не более 0,30, не более 0,28, не более 0,26, не более 0,25, не более 0,23, не более 0,21 или не более 0,2.

Вариант осуществления 34. Устройство, содержащее уплотнительное кольцо по любому из вариантов осуществления 1-33, в котором уплотнение расположено на границе раздела уплотнений, при этом уплотнение находится в контакте с металлической поверхностью, полимерной поверхностью или и с тем, и с другим.

Вариант осуществления 35. Уплотнительное кольцо или устройство по любому из вариантов осуществления 1-34, в котором корпус содержит частицы, включающие фторполимер, причем частицы включают стандартное отклонение главного размера частиц, при этом стандартное отклонение составляет не более 90% от главного размера, не более 80%, не более 70%, не более 60%, не более 50% или не более 40% главного размера.

Вариант осуществления 36. Уплотнительное кольцо, содержащее корпус, включающий сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, включая фторполимер, при этом фторполимер включает функционализированный фторполимер.

Вариант осуществления 37. Уплотнительное кольцо по варианту осуществления 36, в котором корпус содержит частицы функционализированных фторполимеров, при этом средний размер главных размеров частиц составляет не более 10 мкм, не более 9 мкм, не более 8 мкм, не более 7 мкм, не более 6 мкм, не более 5 мкм, не более 4 мкм, не более 3 мкм, не более 2 мкм или не более 1 мкм.

Вариант осуществления 38. Уплотнительное кольцо по любому из вариантов осуществления 36-37, в котором корпус содержит частицы функционализированных фторполимеров, при этом средний размер главных размеров частиц составляет не менее 0,1 мкм, не менее 0,3 мкм или не менее 0,5 мкм.

Вариант осуществления 39. Уплотнительное кольцо по любому из вариантов осуществления 36-38, в котором корпус содержит частицы функционализированного фторполимера, причем частицы имеют стандартное отклонение главного размера частиц, при этом стандартное отклонение составляет не более 90% главного размера, не более 80%, не более 70%, не более 60%, не более 50% или не более 40% главного размера.

Примеры

Пример 1

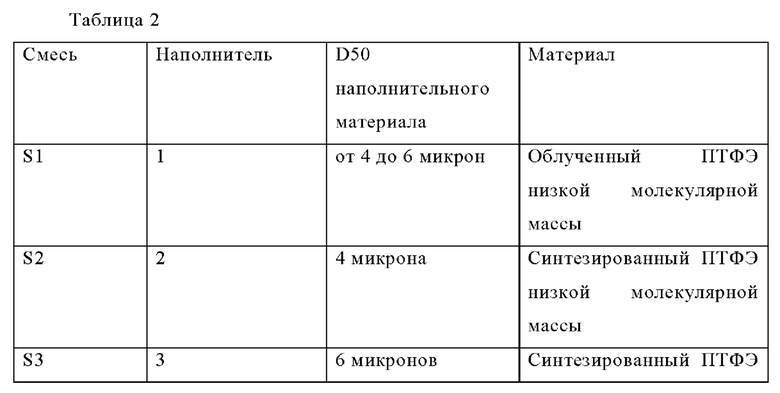

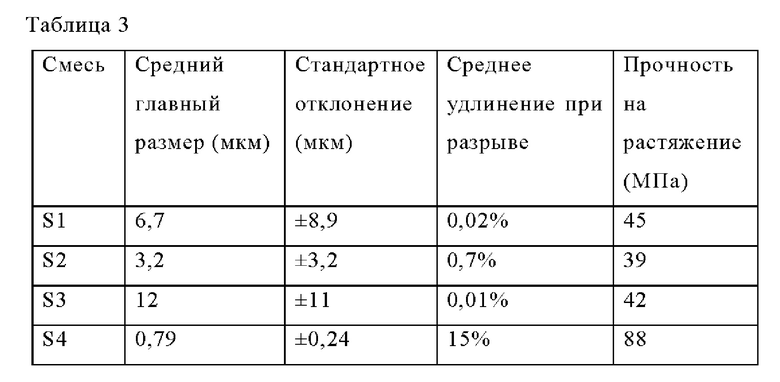

Сварные образцы в форме «восьмерки» были сформированы с использованием смесей ПЭЭК (полученного от Solvay) и наполнителей из модифицированного ПТФЭ. Наполнительные материалы, используемые для получения смесей S1-S4, описаны в таблице 2 ниже. Смеси готовили способом, описанным в вариантах осуществления настоящего изобретения. Сварные образцы в форме «восьмерки» были сформированы методом литья под давлением. Содержание наполнителей из ПЭЭК и модифицированного ПТФЭ было одинаковым для каждой смеси.

Фиг. 7А-7Д включают в себя SEM-изображения смесей. Как показано, частицы модифицированного ПТФЭ диспергированы в матрице ПЭЭК, а слипание частиц наполнителя можно наблюдать на фиг. 7А-7В.

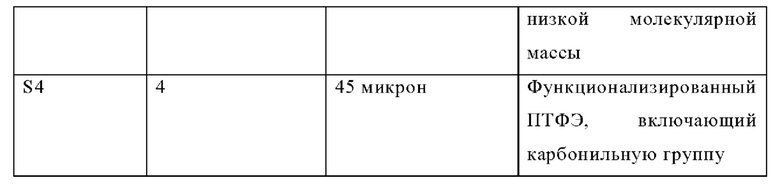

Каждую из смесей от S1 до S4 использовали для формирования не менее 3 сварных образцов в форме «восьмерки». Все сварные образцы в форме «восьмерки» были испытаны на удлинение при разрыве и прочность на растяжение в соответствии со стандартом ASTM D638-08, как указано в вариантах осуществления в настоящем документе, а среднее удлинение при разрыве и прочность на растяжение включены в таблицу 3.

Средний главный размер частиц наполнителя в каждой смеси определяли путем деления суммы главных размеров от 697 до 1033 частиц наполнителя на количество частиц наполнителя, которые были проанализированы с помощью изображения J, как описано в данном раскрытии.

Пример 2

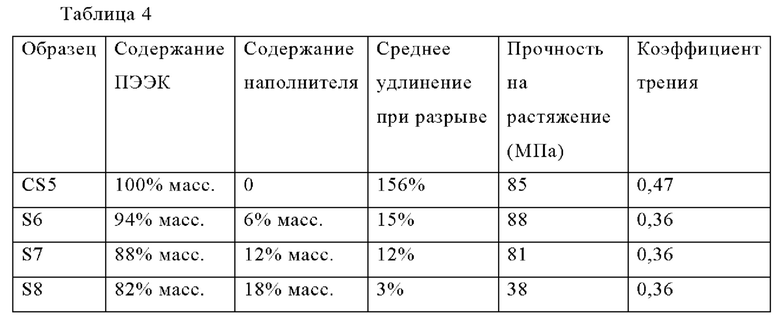

ПЭЭК и наполнитель 4 из примера 1 смешивали в различных массовых процентах в соответствии с вариантами осуществления настоящего изобретения с формированием образцов S6-S8. С использованием каждой из смесей формировали не менее 3 сварных образцов в форме «восьмерки». Только из ПЭЭК были сформированы 3 сварных образца в форме «восьмерки» (обозначаемые как образец CS5 в этом примере). Все сварные образцы в форме «восьмерки» были испытаны на удлинение при разрыве и прочность на растяжение в соответствии с вариантами осуществления настоящего изобретения. Составы и свойства и/или характеристики испытанных образцов включены в таблицу 4.

Пример 3

ПЭЭК и наполнитель 4 из примера 1 смешивали для формирования образцов S9 и S10 с применением условий, указанных ниже. ПЭЭК и наполнитель 4 подавали в двухшнековый экструдер со скоростью подачи 12,8 фунта/час и 1,12 фунта/час соответственно для формирования обоих образцов.

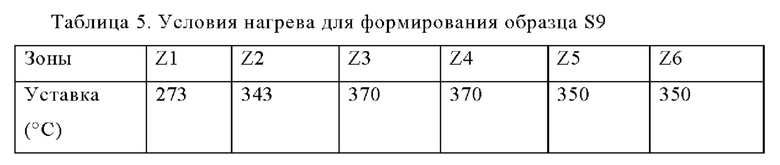

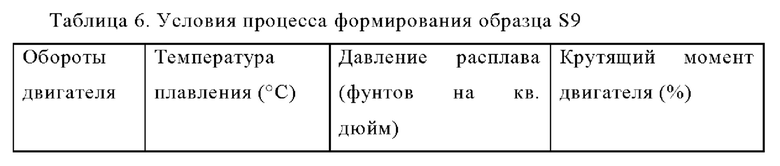

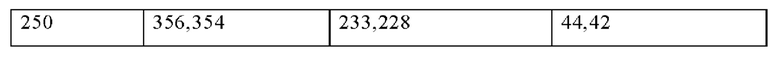

Для получения образца S9 материалы нагревали в разных бочках при температурах, указанных в таблице 5, и обрабатывали/экструдировали с применением условий, указанных в таблице 6.

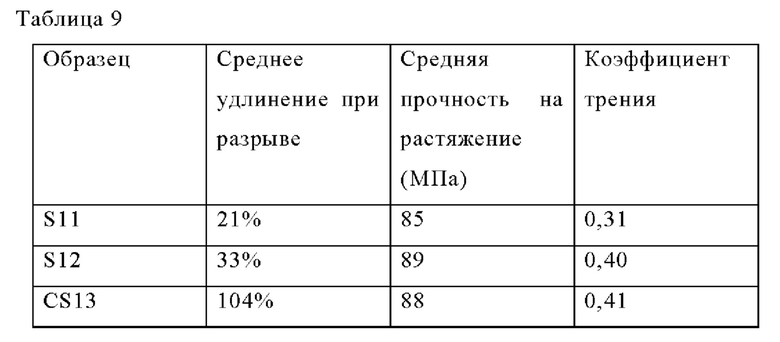

Для получения образца S10 использовали условия нагрева и обработки/экструзии, указанные в таблицах 7 и 8.

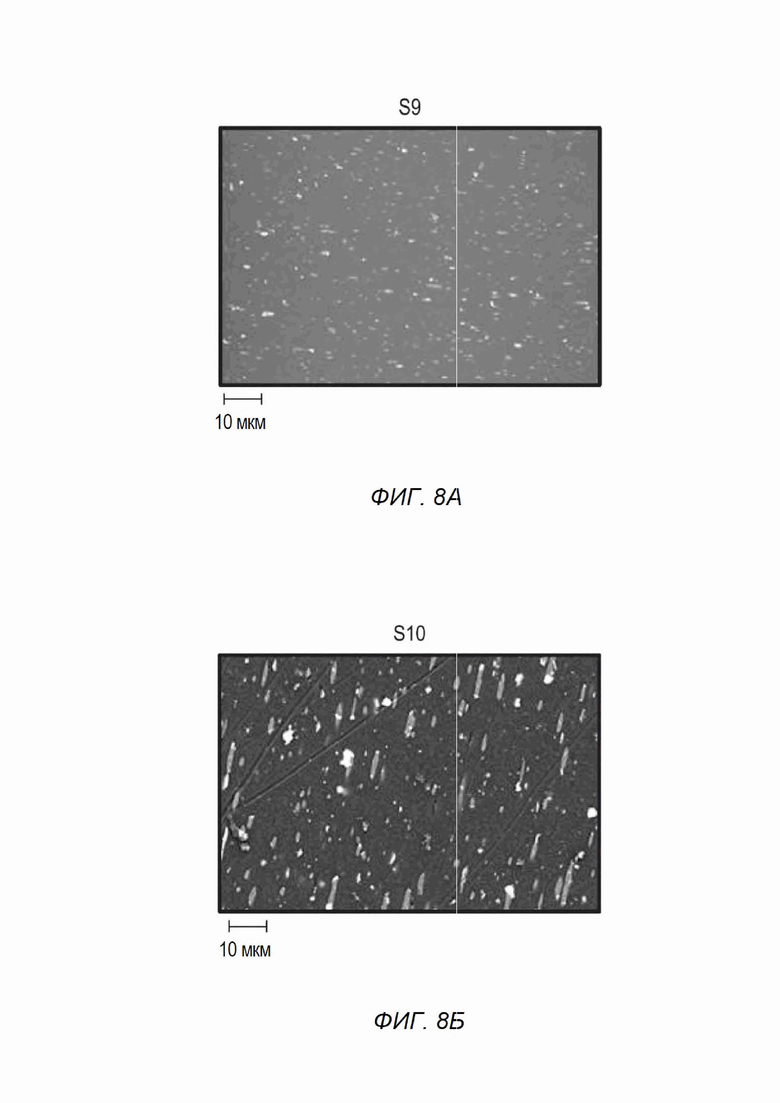

На фиг. 8А и 8Б представлены SEM-изображения образцов S9 и S10, соответственно, с масштабной линейкой с делениями 10 микрон. Как показано, частицы наполнителя 4 диспергированы в матрице ПЭЭК. Образец S9 продемонстрировал более мелкие частицы наполнителя в целом по сравнению с образцом S10. Образец S9 имел средний главный размер 0,79 мкм и стандартное отклонение ±0,24 мкм. Образец S10 имел средний главный размер 1,115 мкм и стандартное отклонениие ±1,627 мкм.

Сварные образцы в форме «восьмерки» были сформированы с использованием образцов S9 и S10, соответственно, и испытаны на удлинение при разрыве. Образец S9 имел среднее удлинение при разрыве 15%, а образцы S10 имели среднее удлинение при разрыве 9,4%.

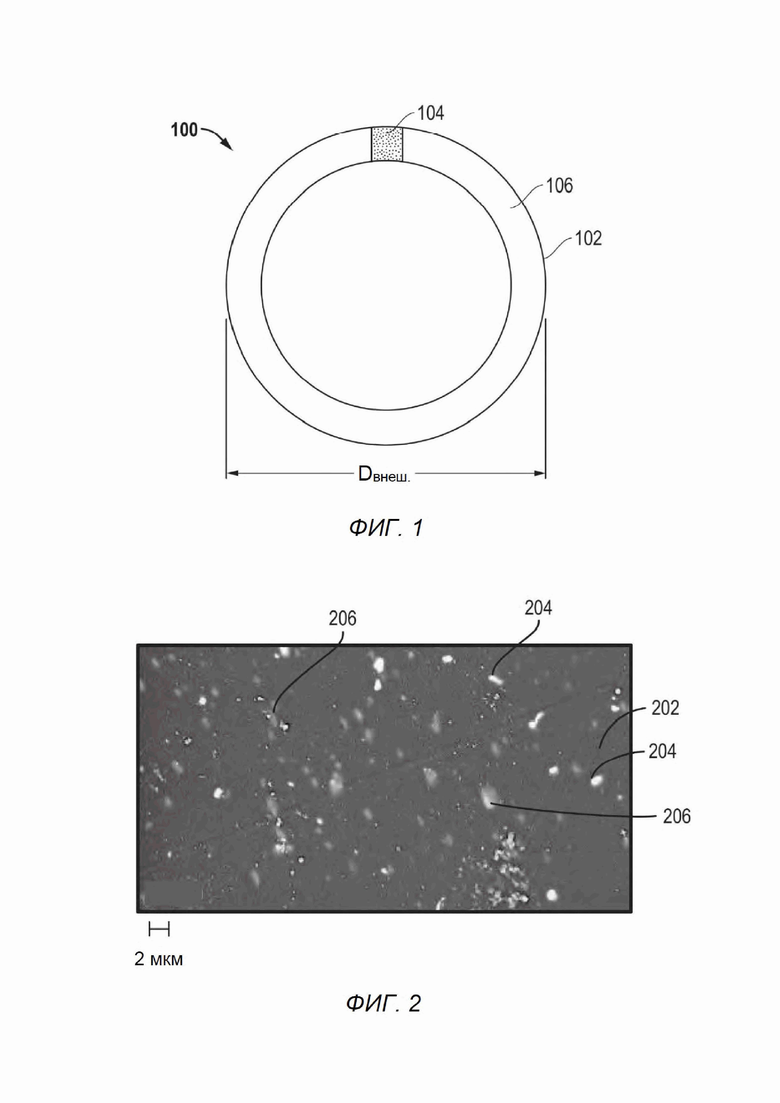

Пример 4

Сварные образцы в форме «восьмерки» были сформированы. Смесь, включающая 92% масс. ПЭЭК, 2% масс.WS2 и 6% масс, наполнителя 4 из примера 1, была приготовлена и использована для изготовления сварных образцов в форме «восьмерки», обозначенных как образцы S11. Образцы S12 были сформированы с использованием аналогичной смеси, за исключением того, что наполнитель 4 был заменен другим модифицированным ПТФЭ материалом, наполнителем 5.

Наполнитель 5 представляет собой функционализированный ПТФЭ, включающий функциональную группу -СООН. Порошок наполнителя 5 имеет D50 5 мкм.

Смеси были сформированы с использованием условий, указанных в таблицах 3 и 4. Образцы CS13 были сформированы с использованием только ПЭЭК. ПЭЭК был приобретен у Solvay под торговым обозначением 820 NT™.

На фиг. 9 содержатся показания FTIR для ПТФЭ, наполнителя 4 и наполнителя 5, демонстрирующие различные пики поглощения FTIR для ПТФЭ, наполнителя 4 и наполнителя 5. Как отмечено на фиг. 9, были включены два показания для каждого наполнительного материала из отдельного анализа. Наполнитель 4 имел отчетливый пик поглощения при длине волны 1791,05 см-1. Наполнитель 5 продемонстрировал отчетливые пики поглощения при длинах волн 1776,69 см-1 и 1813,03 см-1.

Все образцы были испытаны на удлинение при разрыве и коэффициент трения, а средние значения приведены в таблице 9 ниже.

Полезные свойства, другие преимущества и решения проблем были описаны выше по отношению к конкретным вариантам осуществления. При этом указанные полезные свойства, преимущества, решения проблем и любые признаки, которые могут приводить к получению каких-либо полезных свойств, преимуществ или решений, не следует рассматривать как критически важные, необходимые или существенные признаки любого или всех пунктов формулы изобретения. Ссылка в настоящем документе на материал, содержащий один или большее количество компонентов, может быть истолкована как включающая как минимум один вариант осуществления, в котором материал состоит, по существу, из одного или большего количества идентифицированных компонентов. Термин «состоящий по существу из» будет интерпретироваться как содержащий композицию, содержащую те материалы, которые идентифицированы, и исключая все другие материалы, за исключением незначительного количества (например, количества примесей), которые существенно не изменяют свойства материала. Дополнительно или в качестве альтернативы, в некоторых неограничивающих вариантах осуществления, любая из указанных в настоящем документе композиций может, по существу, не содержать материалов, которые явно не раскрыты. Приведенные в настоящем документе варианты осуществления включают диапазон количества определенных компонентов в материале, и будет понятно, что количество компонентов в данном материале составляет в целом 100%.

Описание и иллюстрации вариантов осуществления, описанных в настоящем документе, предназначены для предоставления общего понимания структуры различных вариантов осуществления. Описание и иллюстрации не предназначены для того, чтобы служить в качестве полного и исчерпывающего описания всех элементов и признаков аппаратов и систем, в которых применяются описанные в настоящем документе структуры или способы. Отдельные варианты осуществления также могут быть предложены в комбинации в одном варианте осуществления, и наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предложены отдельно или в любой подкомбинации. Кроме того, использование величин с указанием их числовых диапазонов охватывает каждое и любое значение в пределах указанного диапазона. Многие другие варианты осуществления могут стать очевидными для специалистов в данной области техники только после прочтения данного описания. Можно использовать другие варианты осуществления или получить их из настоящего раскрытия так, чтобы выполнить структурные замены, логические замены или другие изменения, не отступая от объема раскрытия. Вследствие этого настоящее раскрытие должно рассматриваться как иллюстративное, а не как ограничительное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАТЕРИАЛ И УПЛОТНЕНИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО, ДЛЯ ПРИМЕНЕНИЯ В НАСОСЕ ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2465503C1 |

| УПЛОТНЕНИЕ | 2020 |

|

RU2783397C1 |

| КОНСТРУКЦИОННАЯ ОПОРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764270C2 |

| РАСПЫЛЯЕМЫЙ ПОРОШОК НЕФИБРИЛЛИРУЕМОГО ФТОРПОЛИМЕРА | 2000 |

|

RU2223994C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2016 |

|

RU2684064C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧЕСКИХ УПЛОТНИТЕЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2013 |

|

RU2614275C2 |

| СПОСОБ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ВЕРХНЕГО ПОКРЫВНОГО СЛОЯ | 2008 |

|

RU2464107C2 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОРИСТОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ СПЛАВЛЕННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЧАСТИЦЫ | 2011 |

|

RU2543193C2 |

| Конструкция вставки седла в шаровой кран для криогенных применений | 2020 |

|

RU2800411C1 |

Группа изобретений относится к уплотнительному кольцу (варианты), а также к устройству, содержащему уплотнительное кольцо. Уплотнение может включать в себя корпус, состоящий из термопластичного материала и наполнительного материала, включающего фторполимер. Фторполимер может включать модифицированный фторполимер. Корпус может иметь удлинение при разрыве, составляющее не менее 3%. В варианте осуществления уплотнение может включать уплотнительное кольцо, при этом корпус уплотнительного кольца может включать сварной шов. Группа изобретений обеспечивает повышение физико-механических свойств получаемых изделий. 4 н. и 11 з.п. ф-лы, 13 ил., 9 табл., 4 пр.

1. Уплотнительное кольцо, содержащее корпус, включающий сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, включая фторполимер, при этом корпус имеет удлинение при разрыве не менее 3%, причем фторполимер включает модифицированный политетрафторэтилен (ПТФЭ), модифицированный тетрафторэтилен-гексафторпропилен (ФЭП), модифицированный перфторалкоксиэтилен (ПФА), модифицированный полиэтилентетрафторэтилен (ЭТФЭ) или любую их комбинацию.

2. Уплотнительное кольцо, содержащее корпус, включающий сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, при этом наполнительный материал содержит частицы, включающие фторполимер, причем частицы имеют главный размер, включая длину или ширину, при этом средний размер главного измерения составляет не более 10 мкм, причем корпус уплотнения содержит не менее 4% масс. и не более 50% масс. фторполимера от общей массы корпуса.

3. Уплотнительное кольцо, содержащее корпус, включающий в себя сварной шов, при этом весь корпус сформирован из материала, включающего термопластичный материал и наполнительный материал, включающий фторполимер, при этом фторполимер включает модифицированный фторполимер, причем термопластичный материал включает полиарилкетон, полиимид, алифатический и ароматический полиамид (ПА или ППА), полиэфир, полиэфиримид (ПЭИ), полиамидимид (ПАИ), жидкокристаллический полимер (ЖКП), полибензимидазол (ПБИ), полиэтилен сверхвысокой молекулярной массы (СВМПЭ), полисульфоны (ППС, ПЭС, ППСУ, ПЭСУ), политетрафторэтилен перфторэфир (ПФА), полихлортрифторэтилен (ПХТФЭ), полиэтилентетрафторэтилен (ЭТФЭ), поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), поливинилиденфторид-гексафторпропилен (ФВ2-ГФП), поликетон (ПК), полиэфиркетон (ПЭК), полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфирэфиркетонкетон (ПЭЭКК), полиэфиркетонэфиркетонкетон (ПЭКЭКК) или любую их комбинацию.

4. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что корпус имеет удлинение при разрыве не менее 3%, не менее 5%, не менее 7% или не менее 10%.

5. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что корпус содержит частицы наполнителя, имеющие средний размер главного размера не более 10 мкм, не более 8 мкм, не более 5 мкм, не более 4 мкм, не более 3 мкм, не более 2 мкм или не более 1 мкм.

6. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что фторполимер включает модифицированный фторполимер, включая функционализированный фторполимер.

7. Уплотнительное кольцо по п. 6, отличающееся тем, что модифицированный фторполимер ковалентно связан с термопластичным материалом.

8. Уплотнительное кольцо по любому из пп. 2 и 3, отличающееся тем, что фторполимер включает модифицированный политетрафторэтилен (ПТФЭ), модифицированный тетрафторэтилен-гексафторпропилен (ФЭП), модифицированный перфторалкоксиэтилен (ПФА), модифицированный полиэтилентетрафторэтилен (ЭТФЭ) или любую их комбинацию.

9. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что диаметр уплотнения составляет не менее 0,2 метра, не менее 0,6 метра, не менее 1,0 метра или не менее 1,3 метра.

10. Уплотнительное кольцо по любому из пп. 1 и 2, отличающееся тем, что термопластичный материал включает полиарилкетон, полиимид, алифатический и ароматический полиамид (ПА или ППА), полиэфир, полиэфиримид (ПЭИ), полиамидимид (ПАИ), жидкокристаллический полимер (ЖКП), полибензимидазол (ПБИ), полиэтилен сверхвысокой молекулярной массы (СВМПЭ), полисульфоны (ППС, ПЭС, ППСУ, ПЭСУ), политетрафторэтилен перфторэфир (ПФА), полихлортрифторэтилен (ПХТФЭ), полиэтилентетрафторэтилен (ЭТФЭ), поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), поливинилиденфторид-гексафторпропилен (ФВ2-ГФП), поликетон (ПК), полиэфиркетон (ПЭК), полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфирэфиркетонкетон (ПЭЭКК), полиэфиркетонэфиркетонкетон (ПЭКЭКК) или любую их комбинацию.

11. Уплотнительное кольцо по любому из пп. 1-10, отличающееся тем, что фторполимер представляет собой первый наполнитель, при этом корпус дополнительно содержит второй наполнитель, включающий органический материал, неорганический материал или их комбинацию.

12. Уплотнительное кольцо по любому из пп. 1 и 3, отличающееся тем, что корпус уплотнения содержит не менее 4% масс. фторполимера от общей массы корпуса, не менее 5% масс., не менее 6% масс., не менее 7% масс., не менее 8% масс., не менее 10% масс., не менее 12% масс., не менее 15% масс., не менее 20% масс., не менее 25% масс., не менее 30% масс., не менее 35% масс., не менее 40% масс. или не менее 45% масс. фторполимера от общей массы корпуса; и при этом корпус уплотнения содержит не более 50% масс. фторполимера от общей массы корпуса.

13. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что корпус уплотнения содержит не менее 35% масс. термопластичного материала от общей массы корпуса, не менее 40% масс., не менее 45% масс., не менее 50% масс., не менее 52% масс., не менее 55% масс., не менее 58% масс., не менее 60% масс., не менее 65% масс., не менее 70% масс., не менее 73% масс., не менее 75% масс., не менее 80% масс. или не менее 85% масс. от общей массы корпуса; и при этом корпус уплотнения содержит не более 95% масс. термопластичного материала от общей массы корпуса.

14. Уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что корпус уплотнения включает массовое соотношение термопластичного материала к фторполимеру, при этом это соотношение составляет не менее 1 и не более 10.

15. Устройство, содержащее уплотнительное кольцо по любому из пп. 1-3, отличающееся тем, что уплотнение расположено на границе раздела уплотнения, при этом уплотнение находится в контакте с металлической поверхностью, полимерной поверхностью или и с тем, и с другим.

| US 2014087115 A1, 27.03.2014 | |||

| УПЛОТНЕНИЕ, СОДЕРЖАЩАЯ ЕГО СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 2010 |

|

RU2504933C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ И УПЛОТНЕНИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО, ДЛЯ ПРИМЕНЕНИЯ В НАСОСЕ ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2465503C1 |

| KR 20040068558 A, 31.07.2004 | |||

| US 2007180987 A1, 09.08.2007. | |||

Авторы

Даты

2023-06-30—Публикация

2020-11-25—Подача