Изобретение относится к композиционным материалам на основе ароматического кристаллического полиэфирэфиркетона - суперконструкционного термопласта, применяемого там, где требуется стойкость к повышенным температурам в сочетании со стабильными физико-механическими свойствами, в том числе в таких высокотехнологичных отраслях промышленности, как машиностроение, электротехника и электроника, ядерная промышленность, авиа- и вертолетостроение и др.

Известно, что «смешение полимеров является подходящей техникой для получения таких свойств термопластичных материалов, каких не удается достигнуть в единственном полимере: виртуально все технологически важные свойства могут быть усовершенствованы таким путем, в том числе такие наиболее важные свойства, как текучесть, механическая прочность (особенно ударопрочность), термическая стабильность и цена» (Zoller and Hoehn, Journnal of Polymer Science, Polymer Physics Edition, vol. 20, pp. 1385-1397, 1982).

Относительно смешения термопластичных полимеров «хорошо известно, что правилом является несовместимость одного термопласта с другим и даже частичная смешиваемость является исключением, и открытие гомогенной смеси или частично смешиваемой системы двух и более термопластичных полимеров действительно непредсказуемо с любой степенью определенности» (из описания технического уровня к патенту США US 4371672 на «Термопластичную формовочную композицию», с. 1, строки 17-23), в связи с чем создание таких смесевых композиций, характеризующихся улучшением определенных свойств, было и остается важной технической задачей.

Конец 70-ых и все 80-ые годы XX века отмечены растущим интересом к проявляющим превосходную комбинацию свойств теплостойким поли (арилэфиркетонам) - суперконструкционным материалам, находящим все более широкое применение в современных высокотехнологичных отраслях промышленности (в частности, в авиации, для изготовления изделий радиотехнического назначения), особенно после промышленной реализации способов их получения фирмой Великобритании Imperial Chemical Industry (ICI), производящей марочный ассортимент полиэфиркетонов Victrex, фирмой Японии Raychem Corporation - производителя полиарилэфиркетонов марки Stilan и др.

Изделия, сформованные из полиэфирэфиркетона (ПЭЭК), применяются в тех случаях, когда особенно востребована их длительная работоспособность при повышенных температурах (ПЭЭК сохраняет работоспособность при температурах от криогенных до 250°С, а в случае усиленных марок - до 300°С). В этом случае важно, чтобы кристалличность полимера, оказывающая основополагающее влияние на характеристики полимера, была полностью сформирована во время производства материала во избежание дальнейшей кристаллизации под воздействием высокой температуры, обуславливающей нестабильность размеров изделия в результате коробления и ухудшение других физических свойств вплоть до крекинга. Присутствие второго полимерного компонента способно стабилизировать кристаллизацию, обеспечивая оптимальные физико-механические свойства. Указанная причина обуславливает выполнение разработок, направленных на ускорение кристаллизации композиций на основе ПЭЭК при сохранении времени кристаллизации и других важных свойств этого класса полимеров.

Известны ПЭЭК, имеющие высокую скорость кристаллизации:

- так, техническое решение по европейской заявке ЕР 152161, C08G 65/48, опубл. 21.08.1985, предусматривает модификацию предварительно полученного полиэфиркетона по реакции его с нуклеофильным реагентом, таким как NaOPhSO3Na. Однако этот процесс менее эффективен применительно к высокомолекулярному полиэфиркетону со среднечисленным молекулярным весом более 12000; полимер в этом случае содержит концевые ионные группы;

- возможен другой подход, состоящий в смешении ПЭЭК, не содержащего концевых ионных групп, с материалом, имеющим такие группы; так, в соответствии с международной заявкой WO 95/31502, опубл. 23.11.1995, C08L 81/06, C08G 65/40, обеспечивается промотирование кристаллизации ароматических полиэфиров, имеющих двухвалентные ароматические единицы, связанные простыми эфирными и/или тиоэфирными связями, содержащих кетоновые и/или сульфоновые звенья в молекуле, при добавлении к реакционной (поликонденсационной) смеси, предпочтительно ближе к концу завершения взаимодействия дифункциональных мономеров, нуклеаторов с нуклеофильной группой -А-Х-, где Х - катион металла, А - анион, которые выбраны, чтобы увеличить температуру пика кристаллизации по сравнению с температурой пика кристаллизации полимера, полученного без добавления нуклеатора. Полимер по примеру 9, полученный взаимодействием дифторбензофенона (21.82 г) с гидрохиноном (11.01 г) в присутствии смеси карбоната натрия (10.6 г) и карбоната калия (0.28 г) в среде дифенилсульфона (60.00 г) с введением при 300°С дополнительной порции дифторбензофенона и спустя 10 мин 2 мол % HOPhSO3Na с 3- мин. прогревом при той же температуре, после нанесения на лист Al, охлаждения, отверждения, размалывания и сушки при 140°С имеет пик температуры кристаллизации 298°С при среднечисленном мол. весе 35000 (против 273°С для контрольного образца).

Рассмотренный далее патент США №4609714 назван «Смеси полиарилкетонов» и структурные формулы конкретных полимеров, упомянутые в формуле изобретения, также относятся к полиарилэфиркетонам различной структуры, в том числе - полиэфиркетонэфирам (ПЭКЭ, п. 8 формулы), полиэфиркетонкетонэфирам (ПЭККЭ, п. 9), полиэфиркетонкетонам (ПЭКК, п. 10), полиэфиркетонам (ПЭК, п. 11), полиэфирэфиркетонам (ПЭЭК, п. 20). Однако п. 1 формулы заявлен на полиарилэфирные смеси (обычно - это жесткие кристаллические термопластичные смеси), включающие от 5 до около 95% вес. не менее двух отдельно полученных кристаллических полиарилэфиров, сформованных в трудноформуемую однородную смесь, причем каждый полиарилэфир до смешения имеет отличную от другого температуру кристаллизации расплава и температуру стеклования или различную молекулярную структуру звеньев компонентов; причем структурные единицы молекул содержат 1,4-фениленовые звенья, разделенные эфирным кислородом, и по крайней мере один из полиарилэфиров содержит 1,4-фениленовое звено, разделенное двухвалентным карбонильным радикалом, т.е. является полиэфиркетоном; каждый из полиарилэфиров характеризуется вязкостью RV от 0,4 до 5,0 дл/г (патент США US 4609714, C08L 61/00, C08L 71/00, опубл. 02.09.1986 г). Способные смешиваться составы по этому патенту проявляют редкий феномен, называемый изоморфизмом: неизоморфные исходные полиарилэфиры могут образовывать как изоморфную гомогенную расплавную смесь, (п. 23), так и смесь, которая является совместимой, но не способной к смешиванию. Этот патент, заявленный фирмой Union Carbide Corporation в 1984 г, с формулой изобретения в 23 пункта, (п. 1 заявлен очень широко), фактически защищает формулой (пункты 12-17) шесть конкретных двойных смесей (а именно: смесь ПЭКЭ с ПЭККЭ или с ПЭКК, или с ПЭК - п.п. 12-14 соответственно; ПЭККЭ с ПЭКК или с ПЭК - п.п 15 и 16), а пунктом 19 - смесь двух полиэфиркетонов с различными вязкостями - первый -от 0,4 до 1,0, второй - от 1.2 до 5.0 дл/г, измеренными в конц. серной кислоте при 25°С. Патент защищает как изоморфные смеси (п. 22), так и смеси из совместимых, но не способных смешиваться полиарилэфиров (п. 23).

Смеси по этому патенту содержат от 5 до 95% вес (предпочтительно от 15 до 85%) первого поли (арилкетона) и столько же (85-15% вес) второго поли (арилкетона). При этом термин поли (арилкетон) может означать гомополимер, сополимер, терполимер, привитой полимер, блоксополимеры, в которых поли(арилкетоны) включают одну блокструктуру или другой блок включает силиконовый полимер, сложный полиэфир, поли(арилэфирсульфон) и т.п. Смеси могут включать низкомолекулярные поли (арилкетоны), имеющие RV от 0,4 до 1,0, и высокомолекулярные поли(арилкетоны) с RV от 1.2 до около 5.0 дл./г., измеренные в концентрированной серной кислоте при 25°С.

Пример 12 демонстрирует, как изоморфное поведение может быть использовано для получения смесей с улучшенными физическими свойствами (повышение прочности на растяжение, удлинения, ударной прочности и др.) и химстойкости (24 часа при 200°С в 20%-ной щелочи) по сравнению с сополимером, имеющим подобную точку плавления.

Смеси могут быть порошковыми, которые при формовании в расплаве являются макроскопически гомогенными, но микроскопически существенно гетерогенными.

Предпочтительная область применения - использование как электрическая изоляция для проводников вследствие уникально повышенной cut-through температуры, в диэлектрических платах, а также в производстве промышленных волокон, подходящих для высокотемпературного применения и др.

Фирма Amoco Corporation предложила смеси, имеющие ограниченную смешиваемость и отличную механическую совместимость, характеризующиеся улучшенными механическими свойствами (особенно прочностью на растяжение, удлинением при разрыве, стойкостью к разрыву под воздействием растворителей, таких как этилацетат, трихлорэтан, толуол, ацетон). Смеси содержат от 5 до 95% вес кристаллических поли(арилэфиркетона) и от 95 до 5% вес бифенилсодержащего поли(арилэфирсульфона), определенной структуры, включающей четыре типа повторяющихся звеньев цепи, выбранных из числа: а) -бифенил-О-фенил-SO2-

b) -бифенил-SO2-фенил-О-

c) -фенил-SO2-фенил-О-бифенил-О-

d) сополимеры арилэфирсульфоновые

Присутствие бифенильных единиц в поли (арилэфирсульфоне) обеспечивает улучшенную совместимость их с поли (арилэфиркетонами) и интересный баланс свойств. Синтезы полимеров для заявляемых смесей в описании не приводятся; даются отсылки на патенты, в соответствии с которыми они могут быть получены; полимеры марочного ассортимента в приведенных примерах не использованы; полимеры характеризуются указанием на структуру звеньев, которые должны присутствовать в полимере (патент США US 4713426, C08L 61/00, 81/06, опубл.15.12.1987 г).

Наиболее близкое по технической - сущности к предлагаемому решению, принятое за прототип, заявленное фирмой США Amoko Corp. в 1988 г (US 4959423, МПК 5 ред. С08 61/00, 71/00, 79/08, опубл. 25.09.1990), защищает смеси, обладающие повышенной скоростью кристаллизации, характеризующиеся «привлекательным» поведением в отношении кристаллизации даже после пролонгированной обработки в расплаве. Смеси включают 2 полиарилэфиркетона, в том числе:

(а) не менее 98% мас полиарилэфиркетона, имеющего точку плавления не более 390°С, молекула которого содержит эфирную группу простого эфира, соединенную с кетогруппой через 1,4-фениленовую группу, причем две кетогруппы связаны через эту же самую 1,4-фениленовую группу, и до 50% кетогрупп могут находиться в мета-положении одна к другой

и (в) 2% мас или менее второго полиэфиркетона с точкой плавления выше 400°С, содержащего группы простого эфира, связанные с кетогруппой через 1,4-фениленовую группу и, по крайней мере один член молекулы выбран из бифениленовой, терфениленовой, нафтиленовой или антраценовой групп.

При необходимости смеси могут содержать любой полимер, способный смешиваться с полиарилэфиркетоном, в частности, полиэфиримид или «определенные» (не уточнено какие именно) полиамидимиды или полиимиды.

К недостаткам технического решения (композиций) по прототипу в соответствии с примерами (всего их 6, из которых только примеры I-III иллюстрируют смеси, состоящие из двух полиарилэфиркетонов) следует отнести:

- ограниченный круг изделий (только тонкие пленки) и узкую область их применения (электрическая изоляция для электрических проводников);

- необходимость осуществления синтеза конкретных, не описанных в литературе полиэфиркетонов с точкой плавления выше 400°С, содержащих хотя бы одно звено из названного выше ряда (бифениленовое или терфениленовое, или нафтиленовое, или антраценовое);

- фактически примеры не доказывают эффективность использования смеси из двух заявленных в п. 1 формулы изобретения полиарилэфиркетонов, так как в этих примерах присутствует третий компонент - полиэфиримид, причем в большом количестве (равном или немного меньшем количества основного полиарилэфиркетона), в качестве которого использованы полимеры марки Victrex 380G и Victrex 450G (производитель - фирма Великобритании Imperial Chemical Industries).

ПЭЭК имеет высокую температуру переработки (370-410°С). При получении заготовок из ПЭЭК большого объема или композитных материалов на основе стекло- или углеродных волокон методом экструзии наблюдается растрескивание сформованных изделий или заготовок (бруски, стержни, пластины) за счет внутренних напряжений вследствие разной скорости кристаллизации в разных слоях по объему изделий и, как следствие, потеря прочности. По этой причине сформованные заготовки подвергаются дополнительному длительному отжигу при медленном повышении температуры до температуры, близкой к температуре начала кристаллизации с последующим охлаждением заготовки, что обеспечивает максимально возможный уровень физико-механических показателей.

Тем не менее при механической обработке заготовок на основе чистого ПЭЭК в силу его высокой кристалличности имеет место образование сколов. Высокая температура переработки препятствует также использованию низкомолекулярных веществ, оказывающих пластифицирующий эффект, которые могли бы снизить температуру стеклования.

Задача предлагаемого технического решения состоит в разработке композиций на основе кристаллического ПЭЭК для материалов с повышенной прочностью при сохранении температуры кристаллизации на уровне основного ПЭЭК, в улучшении качества поверхности изделий, а также в расширении ассортимента смешиваемых термопластичных полиарилэфиров.

Технический результат разработки - получение композиции на основе кристаллического ПЭЭК для материалов, характеризующихся повышением относительного удлинения при растяжении при сохранении температуры плавления на уровне основного ПЭЭК, и изготовление объемных изделий с однородными свойствами по всему объему - достигается введением в состав композиции 1,5-15,0% мас аморфного ПЭЭК - продукта взаимодействия дифторбензофенона и 4,4'-оксифенилгексафторпропана (гексафторбисфенол А) при использовании в качестве основного ПЭЭК продукта взаимодействия гидрохинона и дифторбензофенона.

Исходное сырье для получения названного аморфного ПЭЭК доступно: так, дифторбензофенон предлагается к продаже фирмами ЮМЭКС, Югреактив, HIMPOSUDA. R.U., гексафторбисфенол А - фирмами Career Henan Chemical Co., Finetech Industry Limited, Hangzhou Dayangchem Co. и др.

Композиции в соответствии с предлагаемым техническим решением могут быть получены любым удобным методом смешения, но предпочтительный метод состоит в смешении полиарилэфиркетонов в форме порошков или гранул в экструдере и экструдировании смеси в заготовки с последующим формованием желаемого изделия.

Композиции могут при необходимости включать в состав наполнители, в том числе усиливающие (угле- и стекловолокнистые) и целевые добавки - термостабилизаторы, стабилизаторы УФ света, пластификаторы и др.

Изобретение иллюстрируется представленным ниже примерами.

Пример 1.

В качестве кристаллического полиэфирэфиркетона ПЭЭК (А) применяют полимер, полученный в соответствии с патентом России RU 2673242 нуклеофильной поликонденсацией существенно эквимольных количеств гидрохинона (40 молей - 4,404 кг) и дифторбензофенона (41 моль - 8,942 кг) в среде дифенилсульфона (154,5 моля - 34,028 кг) в присутствии смеси карбоната калия (38,4 моля - 5,307 кг) и карбоната натрия (9,6 моля - 1,017 кг) при их мольном соотношении 1,0: 0,25 соответственно. Процесс осуществляется при повышении температуры в 4 этапа (этап 1: повышение температуры в течение 30 минут до 220°С с выдержкой при этой температуре в течение 30 минут; этап 2: повышение температуры за 30 минут до 270°С с выдержкой 45 минут; этап 3: повышение температуры за 50 минут до 290°С до завершения выделения воды; этап 4: повышение температуры за 30 минут до 320°С с выдержкой в течение 45 минут до достижения показателя текучести расплава 140 г/10 минут. Полученную реакционную массу в расплавленном состоянии с температурой 290°С в течение 30 мин направляют в проточный диспергатор, в который одновременно из дополнительного реактора, образующего с диспергатором высадительный контур, подают 200 кг нагретого до 85±5°С перхлорэтилена (массовое соотношение перхлорэтилена к реакционной смеси 4:1). Диспергатором, работающим в режиме насоса, суспензию реакционной массы в перхлорэтилене многократно в течение 65 минут возвращают в дополнительный реактор и обратно, после чего (окончено высаждение полимера) суспензию направляют в перемешивающий нутч-фильтр, где суспензию выдерживают с перемешиванием при 105±2°С в течение 1 часа и фильтруют с последующей двухстадийной промывкой полимера растворителем - перхлорэтиленом с температурой 105±2°С (по 100 кг 4 раза с выдержкой каждый раз при 105±2°С по 1 часу) и после отжима основного количества перхлорэтилена и сушки полимера на нутч-фильтрепри 150°С в течение 1 часа осуществляют четырехкратную промывку при 95±2°С деионизированной водой с выдержкой по 1 часу для каждой промывки. Затем продукт сушат на нутч-фильтре при 125±2°С и остаточном давлении 0,1-0,2 атм. в течение 24 час до содержания влаги в целевом продукте 0,15% мас.

Характеристика продукта: мелкодисперсный порошок серого цвета, температура стеклования 144°С (ГОСТ Р 55135), прочность при растяжении 102 МПа (ГОСТ 11262), относительное удлинение при разрыве 17,0% (ГОСТ 11262), потеря 5% массы при температуре 528°С.

Получение аморфного ПЭЭК (Б) осуществляют в соответствии с патентом России RU 2063404 с заменой дифенилолпропана на гексафторбисфенол AF и 4,4'-дихлордифенилсульфона - на 4,4'-дифторбензофенон по технологии синтеза полисульфонов в диметилацетамиде; так, гексафторбисфенол AF (45,39 г, 0,15 моля) подвергают взаимодействию с 4,4'-дифторбензофеноном (32,73 г, 0,15 моля) в 130 мл диметилацетамида в присутствии 26 г углекислого калия (0,16 моля). Смесь нагревают до температуры 165°С, отгоняя 35-40 мл диметилацетамида до тех пор, пока температура паров отгона не достигнет 162-164°С, после чего переключают отгон на возврат, осуществляя выдержку при этой температуре до достижения требуемого значения характеристической вязкости. Полученный вязкий раствор разбавляют 100 мл диметилацетамида, фильтруют от образовавшейся соли (фтористого калия) и выделяют полимер высаждением в воду. Температура стеклования полимера 158°С, прочность на растяжение 85 МПа, относительное удлинение 75%.

Порошки, содержащие 90% мас (9 г) ПЭЭК (А, температура стеклования 144°С, температура плавления 343°С) и 10% (1 г) ПЭЭК (Б, температура стеклования 158°С, кристаллическая фаза отсутствует), смешивают экструдированием в двухшнековом вакуум-экструдере при температуре 380°С. Температура плавления полученного продукта 340°С, температура 5% потери массы 515°С.

Пример 2.

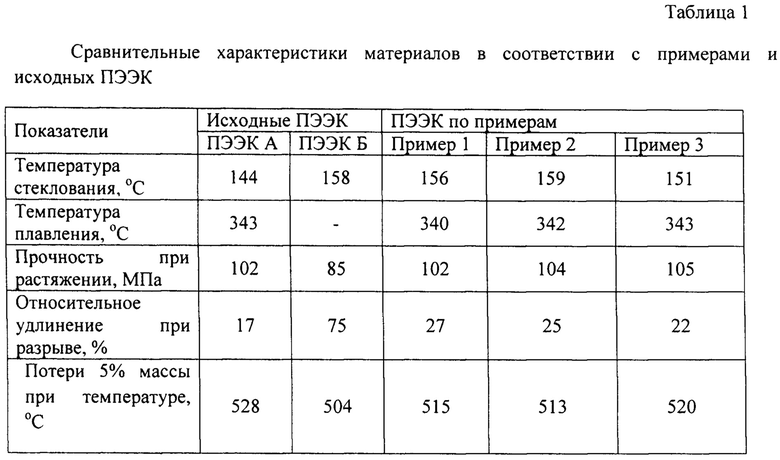

Экструдирование в тех же самых условиях смеси порошков, содержащей 85% мас ПЭЭК А и 15% мас ПЭЭК Б, приводит к получению продукта с температурой плавления 342°С, и температурой 5% потери массы 513°С. Сведения по прочностным характеристикам полученных композитных материалов в сравнении характеристиками исходных ПЭЭК представлены в таблице 1.

Пример 3. При экструдировании смеси, содержащей 98,5% мас ПЭЭК А и 1,5% мас. ПЭЭК Б, получают продукт с температурой плавления 343°С и температурой 5% потери массы 520°С.

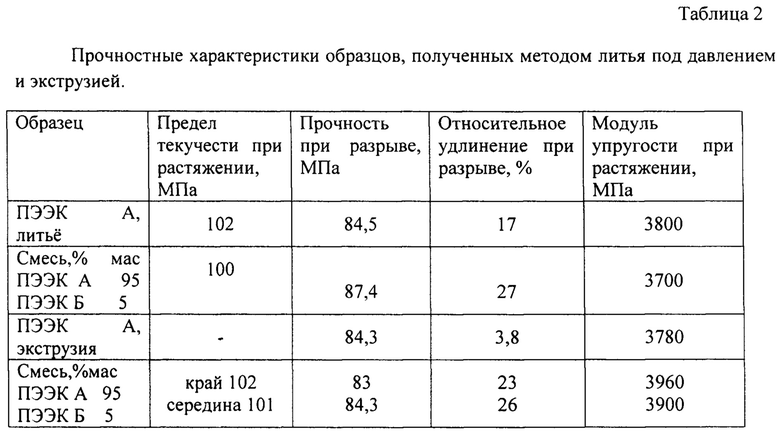

Из гранулированной смеси, состоящей из 95% мае ПЭЭК А и 5% мас ПЭЭК Б, методом литья под давлением при температуре 380°С изготавливают стандартные образцы - лопатки типа 2. Из тех же гранул методом экструзии сформирован стержень диаметром 80 мм, из которого методом механической обработки изготовлены лопатки типа 2 из верхнего и среднего слоев заготовки (стержень). Проведены механические испытания образцов, полученных методами литья и экструзии: прочностные характеристики этих образцов представлены в таблице 2.

Как видно из представленных сведений, добавление к кристаллическому ПЭЭК А аморфного ПЭЭК Б способствует улучшению вязкоэластических характеристик полимерного материала (об этом свидетельствует появление такой характеристики, как предел текучести при растяжении) и увеличению значения удлинения при разрыве.

Следует отметить, что в процессе экструзии крупногабаритных заготовок наблюдается практически полная однородность свойств по всему объему заготовки (край, середина), что может быть связано с равномерностью распределения кристаллической фазы, а это исключает необходимость проведения дополнительной стадии термического отжига.

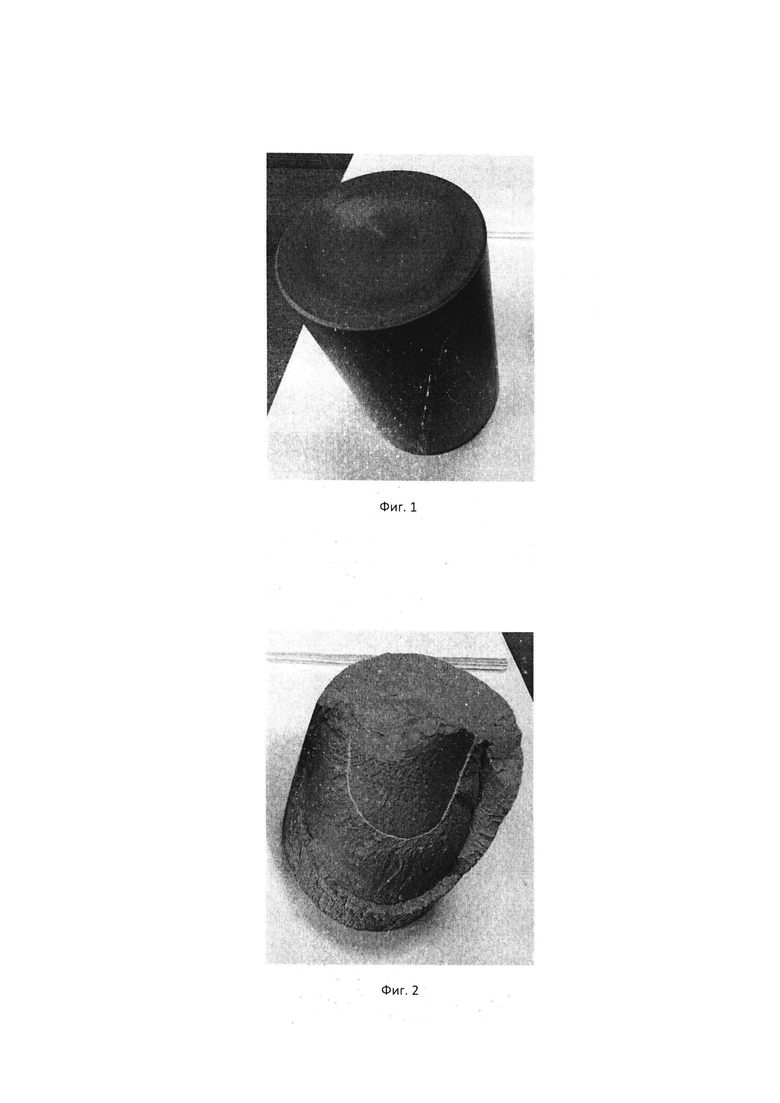

На Фиг. 1 представлена фотография изделия - экструдированного стержня, охлажденного до комнатной температуры, полученного из материала на основе заявленной полимерной композиции, на Фиг. 2 - фотография стержня аналогичного диаметра, экструдированного только из ПЭЭК А.

Фотографии наглядно демонстрируют превосходство качества поверхности стержня, изготовленного из композиции в соответствии с изобретением (гладкая глянцевая поверхность) по сравнению с поверхностью стержня из ПЭЭК А, подвергшейся хрупкому разрушению в процессе охлаждения после экструзии.

Представленные сведения свидетельствуют о том, что выявлена новая пара способных к смешиванию термопластичных полиарилэфиров - кристаллического ПЭЭК на основе 4,4'-дифторбензофенона (ДФБФ) и гидрохинона и аморфного ПЭЭК на основе ДФБФ и 4,4'-оксифенилгексафторпропана, образующих при смешивании композитный продукт с температурой плавления, практически аналогичной температуре плавления кристаллического ПЭЭК, но превосходящей его по вязкоэластическим характеристикам - относительному удлинению при разрыве - в 1,3-1,5 раза для литьевых образцов, и более, чем в 6 раз, для экструдированных изделий, с обеспечением однородности свойств по всему объему изделия ПЭЭК, что свидетельствует о повышении качества изготавливаемых заготовок большого объема вследствие уменьшения растрескивания сформованных изделий - имеет место одинаковая скорость кристаллизации в разных слоях по объему изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного сополиарилэфирфиркетона | 2021 |

|

RU2775553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРЭФИРКЕТОНА | 2021 |

|

RU2776849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРЭФИРКЕТОНА | 2018 |

|

RU2673242C1 |

| Способ получения порошкообразных ароматических полиэфирэфиркетонов и сополиэфирэфиркетонов | 2020 |

|

RU2744894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕНЭФИРКЕТОНОВ | 2007 |

|

RU2446185C2 |

| Способ получения аппрета, аппретированный полиэфирэфиркетонный композит и способ его получения | 2020 |

|

RU2769396C1 |

| ПОЛИМЕРНАЯ УГЛЕВОЛОКОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2020 |

|

RU2744893C1 |

| ВОЗДЕЙСТВИЕ НА ОПРЕДЕЛЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА ТРЕХМЕРНЫХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ИЗБИРАТЕЛЬНЫМ СПЕКАНИЕМ ПОСРЕДСТВОМ ЭЛЕКТРОМАГНИТНОГО ОБЛУЧЕНИЯ ИЗ ПОРОШКА, СОДЕРЖАЩЕГО, ПО МЕНЬШЕЙ МЕРЕ, ОДИН ПОЛИМЕР ИЛИ СОПОЛИМЕР | 2009 |

|

RU2420403C2 |

| Композиционный полимерный материал на основе полиариленэфиркетона | 2019 |

|

RU2744404C1 |

| Способ получения аппретированных углеродных волокон и полимерные композиты на их основе | 2023 |

|

RU2811385C1 |

Изобретение относится к композиционным материалам на основе ароматического кристаллического полиэфирэфиркетона - суперконструкционного термопласта и может быть использовано в машиностроении, электротехнике и электронике, ядерной промышленности, авиа- и вертолетостроении и других отраслях промышленности. Термостойкая полимерная композиция на основе смеси двух полиэфирэфиркетонов включает основной кристаллический полиэфирэфиркетон – продукт взаимодействия гидрохинона и дифторбензофенона и аморфный полиэфирэфиркетон, в качестве которого используют продукт взаимодействия дифторбензофенона и 4,4'-оксифенилгексафторпропана. Изобретение обеспечивает улучшение относительного удлинения при растяжении при сохранении температуры плавления на уровне кристаллического полиэфирэфиркетона и однородность свойств по всему объему изделий. 2 ил., 2 табл., 2 пр.

Термостойкая полимерная композиция на основе смеси двух полиэфирэфиркетонов, основной из которых - кристаллический полиэфирэфиркетон, отличающаяся тем, что в качестве основного полиэфирэфиркетона композиция содержит продукт взаимодействия гидрохинона и дифторбензофенона, а в качестве второго полиэфирэфиркетона композиция содержит аморфный полиэфирэфиркетон - продукт взаимодействия дифторбензофенона и 4,4'-оксифенилгексафторпропана при следующем соотношении компонентов композиции, % мас.:

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРЭФИРКЕТОНА | 2018 |

|

RU2673242C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| Привязная воздушная станция | 1927 |

|

SU16024A1 |

| WO 2010074625 A1, 01.07.2010 | |||

| US 5660921 A1, 26.08.1997. | |||

Авторы

Даты

2019-12-17—Публикация

2019-06-21—Подача