Настоящее изобретение касается способа изготовления металлической микроструктуры при помощи технологии типа LIGA. В частности, изобретение касается способа изготовления такой микроструктуры, содержащей сердечник, выполненный из первого металла, и покрытый, по меньшей мере, частично функциональным слоем второго металла, точность геометрических размеров которой обеспечивается непосредственно самим способом. Изобретение касается также металлической детали, полученной при помощи этого способа.

Технология LIGA (Lithographie Galvanik Abformung), разработанная В.Эрфельдом из Центра ядерных исследований, Карлсруэ, Германия в 80-х годах, нашла свое применение в изготовлении сверхточных металлических микроструктур.

По своему принципу технология LIGA состоит в нанесении на проводящую или покрытую проводящим слоем подложку слоя фоточувствительной смолы, в пропускании рентгеновского излучения через трафарет, соответствующий контуру выполняемой микроструктуры, при помощи синхротрона; в проявлении, то есть в удалении при помощи физических или химических средств, необлученных участков слоя фоточувствительной смолы, чтобы получить форму, имеющую контур микроструктуры, в гальваническом нанесении металла, как правило никеля, в форму из фоточувствительной смолы, затем в удалении формы для высвобождения микроструктуры.

Качество получаемых микроструктур не подлежит критике, но необходимость применения дорогого оборудования (синхротрона) делает эту технологию мало совместимой с массовым производством микроструктур, которые должны иметь невысокую унитарную цену.

Поэтому на основе этого способа LIGA были разработаны аналогичные способы, использующие смолы, чувствительные к ультрафиолетовым излучениям. Такой способ описан, например, в публикации A.B.Frazier et al. "Metallic Microstructures Fabricated Using Photosensitive Polyimide Electroplating Molds", Journal of Microelectromechanical systems, Vol.2, N deg. 2, июнь 1993, и предназначен для изготовления металлических структур путем электроосаждения металла в формы из фоточувствительной смолы на основе полиимида. Этот способ содержит следующие этапы:

- на подложке создают расходный металлический слой и стартовый проводящий слой для последующего этапа электроосаждения,

- наносят слой фоточувствительного полиимида,

- слой полиимида облучают ультрафиолетовыми лучами через трафарет, соответствующий контуру требуемой микроструктуры,

- производят проявку путем растворения необлученных частей полиимидного слоя, чтобы получить форму из полиимида,

- производят гальваническое осаждения никеля в открытую часть формы до уровня ее высоты, и

- расходный слой удаляют и полученную металлическую структуры отделяют от подложки, и

- удаляют полиимидную форму.

Микроструктуры, полученные при помощи известных способов, являются микроструктурами, выполненными из одного металла, как правило из никеля, меди, из сплава никель-фосфор, который не всегда оптимально сочетается с вариантами их применения. Действительно, существуют, в частности, варианты применения, в которых тот или иной из этих материалов не обладает оптимальными свойствами, как с точки зрения механики, так и с точки зрения трибологии. Обычно зубчатое колесо должно быть достаточно твердым, чтобы противостоять разрыву в случае сильного напряжения, и в тоже время содержать зубья с низким коэффициентом трения для облегчения зацепления. Поэтому выбор никеля представляет интерес с точки зрения его механической прочности, однако никель не обладает достаточными трибологическими характеристиками, так как имеет относительно высокий коэффициент трения.

Одним из путей решения этой проблемы является выполнение при помощи способа LIGA с УФ-излучением сердечника требуемой микроструктуры из первого металла, затем нанесение на указанный сердечник слоя второго металла при помощи другого классического способа, например, путем испарения в вакууме. Однако недостатком такого способа является то, что он не позволяет простым путем получать детали с контролируемой высокой геометрической точностью. Поэтому существует потребность в разработке способа, позволяющего устранить этот недостаток.

Настоящее изобретение призвано устранить вышеупомянутые и другие возможные недостатки и предложить способ, позволяющий производить микроструктуры, оптимально адаптированные с точки зрения их состава к соответствующему применению, при этом получаемые микроструктуры имеют геометрические размеры с контролируемой точностью.

Настоящее изобретение призвано также предложить способ, позволяющий производить микроструктуры, содержащие сердечник из первого металла, на который наносят слой второго металла, в которых требуемая точность геометрических размеров определяется самим способом.

Настоящее изобретение призвано также предложить способ, который является недорогим и простым в осуществлении.

В этой связи объектом настоящего изобретения является способ изготовления металлической микроструктуры, включающий следующие этапы:

a) готовят подложку, по меньшей мере, одна из сторон которой является проводящей;

b) на проводящую сторону подложки наносят слой фоточувствительной смолы;

c) слой смолы облучают через трафарет, образующий контур требуемой микроструктуры;

d) необлученные зоны слоя фоточувствительной смолы растворяют, чтобы открыть в этих местах проводящую сторону подложки, и таким образом закрывают электрически проводящие облученные зоны;

e) гальваническим способом равномерно наносят один слой первого металла на указанный проводящий слой подложки и на проводящую сторону слоя фоточувствительной смолы;

f) гальваническим способом равномерно наносят слой второго металла на указанный слой первого металла для формирования блока, по существу доходящего до уровня верхней поверхности слоя фоточувствительной смолы;

g) смолу и нанесенный металл обрабатывают по плоскости, чтобы привести смолу и полученный электроосаждением блок к одному уровню;

h) путем расслоения слой смолы и полученный электроосаждением блок отделяют от подложки;

i) из расслоенной структуры удаляют слой фоточувствительной смолы, чтобы высвободить сформированную таким образом микроструктуру.

Этот способ позволяет выполнять законченные детали, содержащие сердечник из первого металла, покрытый слоем второго металла, требуемая точность геометрических размеров которых определяется размерами формы из фоточувствительной смолы, в которую гальванически осаждают оба металла, то есть, говоря другими словами, точностью применяемой технологии фотолитографии. Правильный выбор двух металлов, образующих микроструктуру, позволяет оптимально адаптировать механические свойства детали для данного применения. Например, в случае выполнения зубчатого колеса первый металл можно осаждать в виде тонкого слоя, как правило слоя никель-фосфора толщиной в несколько микрон, чтобы способствовать понижению коэффициента трения детали, и второй металл можно осаждать в виде блока, как правило, из никеля, который придает детали требуемую механическую прочность.

Согласно предпочтительному варианту выполнения изобретения, первый и второй металлы имеют разные механические свойства, чтобы получить микроструктуру с оптимизированными механическими свойствами. Предпочтительно первый металл имеет более низкий коэффициент трения, чем второй металл, и второй металл обладает более высокой механической прочностью, чем первый металл. Первым металлом является, например, сплав никель-фосфор, а вторым металлом является, например, никель.

Как правило, указанную проводящую сторону подложки выполняют в виде наложенных друг на друга слоев хрома и золота, и указанную проводящую сторону слоя фоточувствительной смолы выполняют путем активации указанной смолы.

Этот способ позволяет получать несколько микромеханических структур на одной подложке.

Согласно второму варианту выполнения изобретения, способ дополнительно перед этапом h) содержит этап нанесения стартового проводящего слоя, а также повторение этапов b)-g) со вторым трафаретом, образующим второй контур для второго уровня микроструктуры, например, с целью выполнения зубчатого колеса, содержащего два зубчатых венца разного диаметра.

Способ в соответствии с настоящим изобретением находит свое предпочтительное применение для изготовления микромеханических деталей часового механизма. В частности, детали могут быть выбраны из группы, в которую входят зубчатые колеса, анкерные колеса, анкеры, детали с поворотными осями, крестообразные пружины, спиральные пружины, эксцентрики и пассивные детали.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания неограничительного примера выполнения способа в соответствии с настоящим изобретением со ссылками на прилагаемые чертежи, на которых:

фиг.1-8 - этапы способа варианта выполнения изобретения, применяемого для изготовления зубчатого колеса.

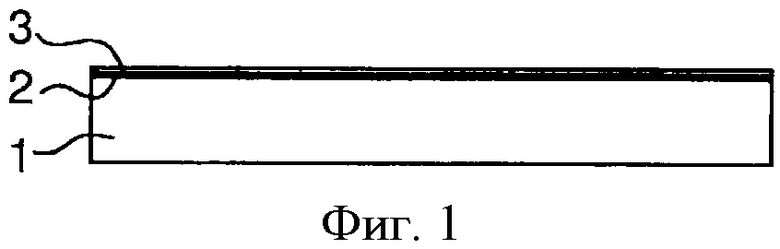

Подложка 1, используемая на этапе а) способа в соответствии с настоящим изобретением, представляет собой, например, пластинку из кремния, стекла или керамики, на которую путем испарения осаждают стартовый проводящий слой, то есть слой, который может запустить реакцию электроформования. Как правило, стартовый проводящий слой состоит из подслоя хрома 2 и слоя золота 3 (фиг.1).

В альтернативном варианте подложка 1 может содержать нержавеющую сталь или другой металл, который может запустить реакцию электроформования. В случае подложки из нержавеющей стали ее следует обезжирить перед использованием.

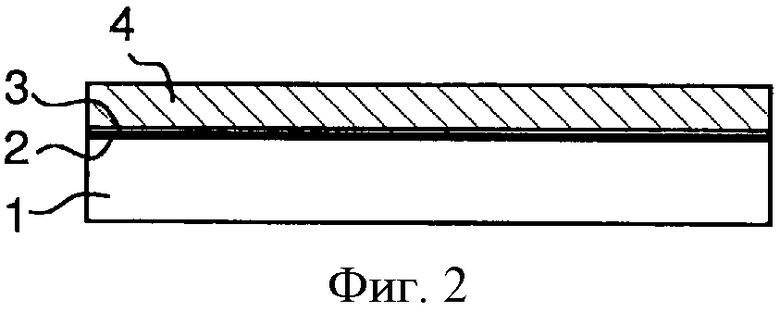

Предпочтительно фоточувствительной смолой 4, используемой на этапе b) способа в соответствии с настоящим изобретением, является смола на основе восьмифункциональной эпоксидной смолы, выпускаемой компанией «Шелл Кемикал» под наименованием SU-8, и фотоинициатора, выбираемого из солей триарилсульфония, описанных в патенте US 4,058,401. Эта смола может повергаться фотополимеризации под действием УФ-излучения. Следует отметить, что, как оказалось, в качестве растворителя для этой смолы наиболее подходит гаммабутиролактон (GBL).

В альтернативном варианте можно также использовать смолу на основе фенолформальдегида типа Novolac в присутствии фотоинициатора DNQ (диазонафтохинон).

Смолу 4 наносят на подложку 1 при помощи любого соответствующего средства, как правило вращающегося барабана, до необходимой толщины. Обычно толщина смолы составляет от 150 мкм до 1 мм. В зависимости от требуемой толщины и от технологии нанесения смолу 4 наносят один или несколько раз.

После этого смолу 4 нагревают до температуры 90-95°С в течение времени, которое зависит от толщины слоя, чтобы удалить растворитель.

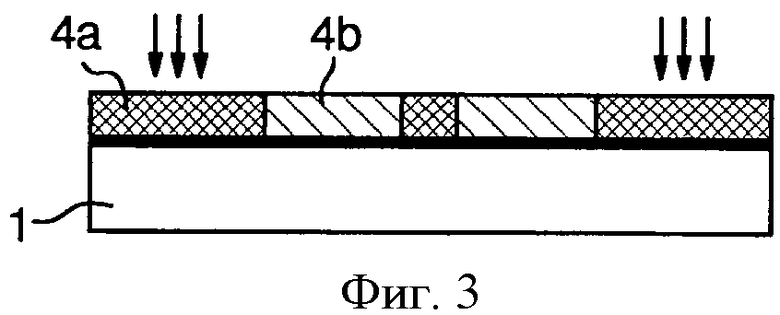

На следующем этапе с), показанном на фиг.3, слой смолы 4 облучают УФ-излучением через трафарет, определяющий контур требуемой микроструктуры М, а также облученные зоны 4а и необлученные зоны 4b. Обычно это УФ-излучение имеет значение от 200 до 1000 мДж. см-2 при длине волны 365 нм, в зависимости от толщины слоя. В случае необходимости, можно осуществить этап отжига слоя, чтобы завершить фотополимеризацию, начатую УФ-излучением. Предпочтительно этот этап отжига осуществляют при температуре от 90°С до 95°С в течение 15-30 мин. Облученные (фотополимеризованные) зоны становятся не чувствительными к большинству растворителей. С другой стороны, необлученные зоны можно впоследствии растворить при помощи растворителя.

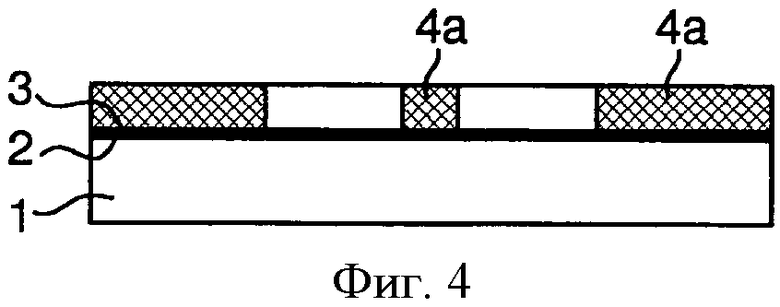

На следующем этапе d), показанном на фиг.4, необлученные зоны 4b слоя фоточувствительной смолы проявляют для появления в этом месте проводящего слоя 3 подложки 1. Эту операцию осуществляют путем растворения необлученных зон 4b при помощи растворителя, выбранного из GBL (гаммабутиролактон) и PGMEA (пропиленгликоль метил этилацетат). Таким образом, получают форму из облученной фоточувствительной смолы 4а, имеющую контуры металлической структуры.

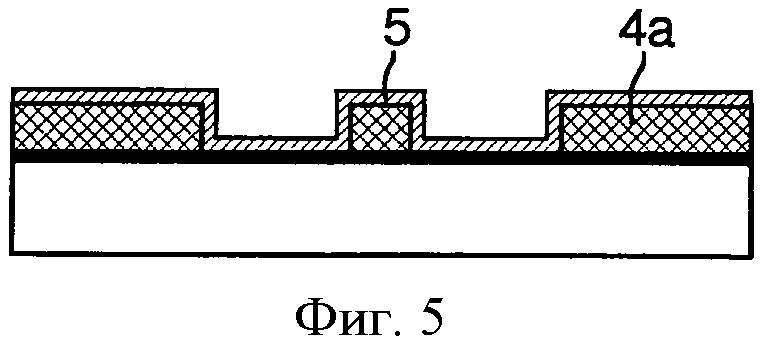

На следующем этапе е), показанном на фиг.5, производят гальваническое равномерное осаждение в форму слоя 5 первого металла на указанный проводящий слой 3, следя, чтобы первый слой осаждался только на части глубины формы и вдоль вертикальных стенок формы. Для этого слой 4 смолы, образующий форму, либо активируют, чтобы он стал проводящим, либо покрывают стартовым проводящим слоем. Толщина слоя 5 этого первого металла соответствует толщине покрытия микроструктуры, которую необходимо получить, и обычно толщина этого слоя может составлять от нескольких микрон до нескольких десятков микрон.

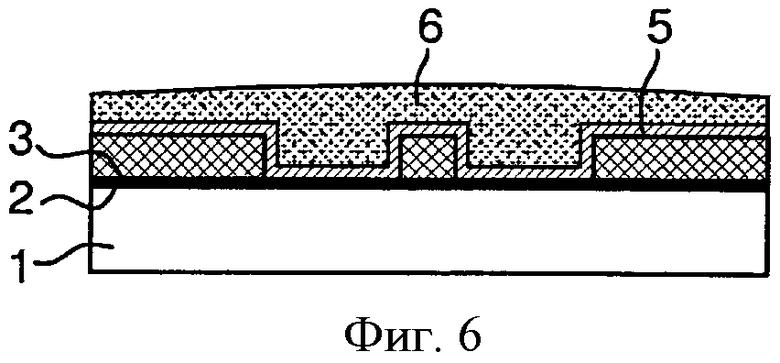

На следующем этапе f), показанном на фиг.6, производят гальваническое равномерное осаждение в форму, покрытую слоем 5, слоя 6 второго металла, отличного от первого, для формирования блока, по существу доходящего до верхней поверхности фоточувствительной смолы 4а, при этом блок состоит из слоя 5 первого металла и слоя 6 второго металла. В этом контексте под металлом следует понимать также металлические сплавы. Обычно первый и второй металлы выбирают из группы, в которую входят никель, медь, золото или серебро, а в качестве сплава используют золото-медь, никель-кобальт, никель-железо и никель-фосфор.

Толщина слоя 6 второго металла может меняться в зависимости от предполагаемого использования микроструктуры М. Обычно толщина слоя 6 второго металла может меняться от 100 микрон до 1 мм. В частном варианте применения, например, таком как эксцентрик или шестерня, можно, например, выполнять микроструктуру, содержащую слой 5, обладающий хорошими трибологическими качествами, из никеля-фосфора, и слой 6 второго металла с высокой механической прочностью, как правило из никеля.

Условия электроформования, в частности состав ванн, геометрию системы, значения напряжения и плотности тока выбирают для каждого металла или сплава, наносимого электроосаждением при помощи хорошо известных технологий электроформования (см., например, Di Bari G.A. “Electroforming”, Electroplating Engineering Handbook, 4-е издание, под редакцией L.J.Durney, Van Nostrand Reinhold Company Inc., Нью-Йорк, США, 1994).

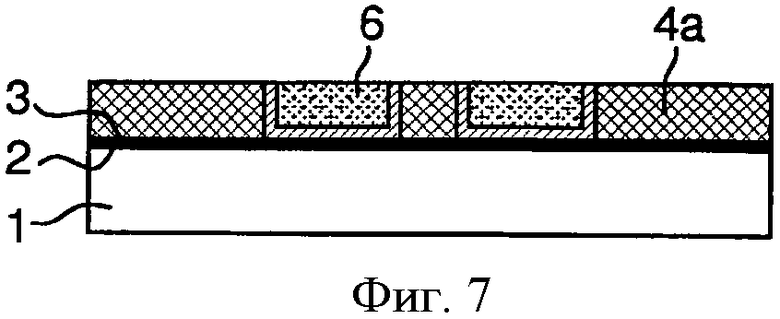

На следующем этапе g), показанном на фиг.7, производят нивелирование полученного электроформованием блока по слою смолы. Этот этап можно осуществлять путем абразивной обработки и полирования, чтобы получить непосредственно микроструктуры с плоской верхней поверхностью, состояние поверхности которых, в частности, совместимо с требованиями часовой промышленности для изготовления высококлассных часовых механизмов.

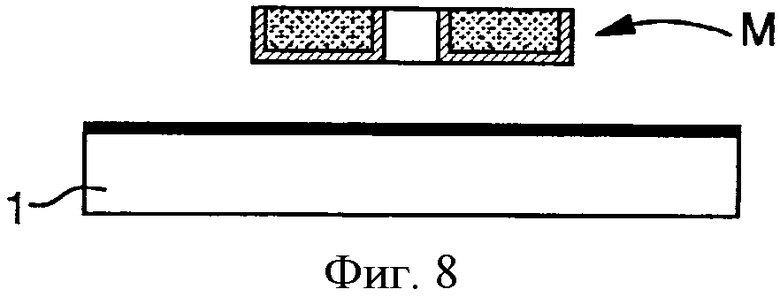

На следующем этапе h), показанном на фиг.8, слой смолы и полученный электроосаждением блок путем отслоения отделяют от подложки. После завершения этой операции отслоения удаляют слой фоточувствительной смолы из расслоенной структуры, чтобы высвободить сформированную микроструктуру М. Для этого на этапе i) фоточувствительную смолу растворяют при помощи N-метил-2-пирролидона (NMP) или эту смолу удаляют путем разрушения плазмой.

Высвобожденную микроструктуру можно использовать напрямую или, в случае необходимости, после соответствующей механической обработки. Понятно, что за счет геометрической точности формы 4, выполненной из смолы, микроструктура М, показанная на фиг.8, содержит сердечник, образованный слоем 6 второго металла, и очень точное покрытие, образованное слоем 5 первого металла. Таким образом, как показано на фиг.6, можно получить микроструктуру, наружные, внутренние и нижние стенки которой содержат покрытие в виде слоя 5 первого металла.

Как было указано выше, в случае, когда слой 5 первого металла обладает хорошими трибологическими качествами, эти стенки предпочтительно могут выполнять функцию контакта в вышеуказанных вариантах применения, таких как эксцентрик или шестерня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ МИКРОСТРУКТУРЫ И МИКРОСТРУКТУРА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2528522C2 |

| ФОРМА ДЛЯ ГАЛЬВАНОПОКРЫТИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2018 |

|

RU2718783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЭЛЕМЕНТА ДЛЯ ЧАСОВ ИЛИ ЮВЕЛИРНОГО ИЗДЕЛИЯ, А ТАКЖЕ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2015 |

|

RU2708124C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ С ПОМОЩЬЮ ПРОЦЕССОВ, ИСПОЛЬЗУЮЩИХ УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ | 2009 |

|

RU2496129C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГРАФИЧЕСКОЙ МАСКИ ДЛЯ LIGA-ТЕХНОЛОГИИ | 2007 |

|

RU2350996C1 |

| ФОРМА ДЛЯ ГАЛЬВАНОПЛАСТИКИ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2525004C2 |

| Способ изготовления кремниевого рентгеношаблона | 2019 |

|

RU2716858C1 |

| СОСТАВНОЙ МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ ИЗ КРЕМНИЯ С МЕТАЛЛОМ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2008 |

|

RU2474532C2 |

| ЛИТОГРАФИЧЕСКАЯ МАСКА ДЛЯ LIGA-ТЕХНОЛОГИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2350995C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННЫХ, ПРОВОДЯЩИХ ЭЛЕКТРИЧЕСКИЙ ТОК ПОВЕРХНОСТЕЙ | 2007 |

|

RU2394402C1 |

Изобретение относится к области гальванопластики и может быть использовано для изготовления деталей с биметаллической микроструктурой. Способ содержит следующие этапы: готовят подложку, на проводящую сторону которой наносят слой фоточувствительной смолы, слой смолы облучают через трафарет с контуром требуемой микроструктуры, необлученные зоны смолы растворяют и придают электрическую проводимость облученным зонам, гальваническим способом равномерно наносят слой первого металла на проводящий слой подложки и на проводящую сторону слоя фоточувствительной смолы, аналогично наносят слой второго металла для формирования блока, доходящего до уровня верхней поверхности слоя фоточувствительной смолы. Смолу и металл обрабатывают по плоскости, чтобы привести смолу и полученный блок к одному уровню. Путем расслоения слой смолы и полученный блок отделяют от подложки, удаляют слой фоточувствительной смолы, чтобы высвободить сформированную таким образом микроструктуру. Способ позволяет получать детали с контролируемой высокой геометрической точностью. 8 з.п. ф-лы, 8 ил.

1. Способ изготовления биметаллической микроструктуры (М), отличающийся тем, что содержит следующие этапы:

a) готовят подложку (1), по меньшей мере одна (3) из сторон которой является проводящей;

b) на проводящую сторону (3) подложки (1) наносят слой (4) фоточувствительной смолы;

c) слой (4) смолы облучают через трафарет, определяющий контур (4а) требуемой микроструктуры;

d) необлученные зоны (4b) слоя (4) фоточувствительной смолы растворяют, чтобы открыть в этих местах проводящую сторону (3) подложки (1), и затем придают электрическую проводимость облученным зонам (4а), для этого их активируют, чтобы сделать облученные зоны проводящими, или покрывают стартовым проводящим слоем;

e) гальваническим способом равномерно наносят слой (5) первого металла на указанный проводящий слой (3) подложки (1) и на проводящую сторону слоя (4а) фоточувствительной смолы;

f) гальваническим способом равномерно наносят слой (6) второго металла на указанный слой первого металла для формирования блока, по существу доходящего до уровня верхней поверхности слоя (4) фоточувствительной смолы;

g) смолу (4) и нанесенный металл (5, 6) обрабатывают по плоскости, чтобы привести смолу и полученный электроосаждением блок к одному уровню;

h) путем расслоения слой (4) смолы и полученный электроосаждением блок отделяют от подложки (1);

i) из расслоенной структуры удаляют слой (4) фоточувствительной смолы, чтобы высвободить сформированную таким образом микроструктуру (М).

2. Способ по п.1, отличающийся тем, что первый и второй металлы являются различными, для того чтобы получить микроструктуру (М) с оптимизированными механическими свойствами.

3. Способ по п.1, отличающийся тем, что первый металл имеет более низкий коэффициент трения, чем второй металл, и второй металл обладает более высокой механической прочностью, чем первый металл.

4. Способ по п.1, отличающийся тем, что первым металлом является сплав никель-фосфор, а вторым металлом является никель.

5. Способ по п.1, отличающийся тем, что указанную проводящую сторону (3) подложки (1) выполняют в виде наложенных друг на друга слоев хрома (2) и золота (3).

6. Способ по п.1, отличающийся тем, что указанную проводящую сторону слоя (4а) фоточувствительной смолы выполняют путем активации указанной смолы.

7. Способ по п.1, отличающийся тем, что проводящие стороны слоя (4а) фоточувствительной смолы выполняют путем нанесения стартового проводящего слоя.

8. Способ по п.1, отличающийся тем, что на одной подложке выполняют несколько микромеханических структур.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что металлическая микроструктура (М) образует микромеханическую деталь часового механизма.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА С ОТВЕРСТИЯМИ | 1996 |

|

RU2149226C1 |

| СПОСОБ И ЭЛЕКТРОД ДЛЯ ОПРЕДЕЛЕНИЯ И РЕПЛИКАЦИИ ШАБЛОНОВ В ПРОВОДЯЩИХ МАТЕРИАЛАХ | 2002 |

|

RU2296820C2 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО МАТРИЦ ПРЕСС-ФОРМ | 1989 |

|

RU2050423C1 |

| WO 2007104171 А2, 20.09.2007. | |||

Авторы

Даты

2013-05-10—Публикация

2008-12-19—Подача