Область техники, к которой относится изобретение

Изобретение относится к форме для изготовления микромеханических деталей с помощью гальванопластики, а также к способу изготовления указанной формы.

Уровень техники

Гальванопластика известна и используется уже в течение долгого времени. Более современными являются способы типа LIGA (широко распространенная аббревиатура для немецкого термина "rontgenLlthographie, Galvanoformung и Abformung"). Они состоят в получении форм с помощью фотолитографии при использовании светочувствительной смолы, а затем посредством гальванопластики, выращивая на них слои металла, например никеля. Точность технологий LIGA намного выше, чем точность, обеспечиваемая при получении обычной формы с помощью, например, машинной обработки. Такая точность тем самым делает возможным изготовление таких микромеханических частей, предназначаемых, в частности, для движущихся деталей часов, которые прежде нельзя было представить.

Однако эти способы не подходят для микромеханических частей с высоким коэффициентом гибкости, таких как коаксиальные спусковые колеса, изготавливаемые из никель-фосфорного сплава, содержащего, например, 12% фосфора. Электролитически осажденные детали такого типа расслаиваются в процессе металлизации из-за внутренних напряжений в покрытом металлом никель-фосфорном сплаве, которые вызывают его отщепление от поверхности контакта с подложкой.

Раскрытие изобретения

Цель настоящего изобретения состоит в том, чтобы преодолеть все или часть из вышеупомянутых недостатков посредством предложения такого варианта формы, который обеспечивает по меньшей мере аналогичную точность производства и делает возможным изготовление деталей, имеющих несколько уровней и/или обладающих высоким коэффициентом гибкости.

В этой связи изобретение касается способа изготовления формы, который включает следующие этапы:

a) осаждение токопроводящего слоя на верхней и нижней поверхностях пластины, изготовленной из материала на основе кремния;

b) прикрепление указанной пластины к подложке с помощью клейкого слоя;

c) удаление одной части указанного проводящего слоя с верхней поверхности пластины;

d) травление указанной пластины до проводящего слоя на ее нижней поверхности в форме указанной части, удаляемой с верхнего проводящего слоя, с тем, чтобы получить в указанной форме по меньшей мере одну полость.

Согласно другим предпочтительным отличительным признакам изобретения:

- после этапа d) способ включает этап е): установку на верхнем проводящем слое указанной пластины некоторой части для образования в указанной форме второго уровня;

- этап е) осуществляется структурированием светочувствительной смолы с помощью фотолитографии или прикреплением предварительно подвергнутой травлению части, изготовленной из материала на основе кремния;

- после этапа d) способ включает этап f): установку в указанной по меньшей мере одной полости стержня для получения в указанной детали отверстия для вала;

- клейкий слой и проводящий слой на нижней поверхности поменяны метами;

- клейкий слой включает светочувствительную смолу;

- подложка включает материал на основе кремния;

- способ содержит этап d'): травление подложки до проводящего верхнего слоя для получения в форме по меньшей мере одной выемки;

- после этапа d') способ включает этап е'): установку на проводящем слое, осажденном на верхней поверхности подложки, некоторой части для образования в форме дополнительного уровня;

- после этапа d') способ включает этап f): установку в указанной по меньшей мере одной полости стержня для получения в указанной детали отверстия для вала;

- этап d) включает следующие стадии g): структурирование защитной маски фотолитографией с использованием светочувствительной смолы на участке верхнего проводящего слоя, который не должен удаляться, h): выполнение анизотропного травления пластины в частях, которые не покрыты указанной защитной маской, и i): удаление защитной маски;

- этап d) включает стадию h'): выполнение анизотропного травления пластины, используя верхний проводящий слой в качестве маски для травления пластины в частях, в которых указанный проводящий слой удален;

- на одной и той же подложке изготавливается несколько форм.

Изобретение также относится к способу изготовления микромеханической детали с помощью гальванопластики, отличающемуся тем, что он включает следующие этапы:

j) изготовление формы в соответствии со способом одного из предыдущих вариантов;

k) выполнение электроосаждения присоединением электрода к проводящему слою на нижней поверхности пластины, изготовленной из материала на основе кремния, для получения указанной детали в указанной форме;

l) извлечение детали из указанной формы.

Наконец, изобретение предпочтительно относится к форме для изготовления микромеханической детали с помощью гальванопластики, отличающейся тем, что она включает подложку, некоторую часть, изготовленную из материала на основе кремния, установленную на указанной подложке и содержащую по меньшей мере одну полость, которая раскрывает токопроводящую поверхность указанной подложки, делая возможным прохождение электролитического осаждения в указанной по меньшей мере одной полости.

Согласно другим предпочтительным отличительным признакам изобретения:

- форма имеет вторую часть, которая устанавливается на первой и включает по меньшей мере одну выемку, которая раскрывает токопроводящую поверхность, и по меньшей мере одну полость указанной первой части для продолжения электролитического осаждения в указанной по меньшей мере одной выемке после завершения заполнения указанной по меньшей мере одной полости;

- подложка образована из материала на основе кремния и включает по меньшей мере одну полость, которая раскрывает токопроводящую поверхность указанной подложки, делая возможным прохождение электролитического осаждения в указанной по меньшей мере одной полости;

- форма включает дополнительную часть, которая устанавливается на подложке и включает по меньшей мере одну выемку, раскрывающую токопроводящую поверхность, и по меньшей мере одну полость в указанной подложке для продолжения электролитического осаждения в указанной по меньшей мере одной выемке после завершения заполнения указанной по меньшей мере одной полости.

Краткое описание чертежей

Другие признаки и преимущества будут видны более явно из следующего описания, представленного в виде неограничивающего пояснения со ссылками на прилагаемые чертежи, среди которых:

- фигуры 1-7 являются диаграммами последовательных этапов способа изготовления микромеханической детали в соответствии с данным изобретением;

- фигура 8 является блок-схемой последовательности операций при способе изготовления микромеханической детали в соответствии с данным изобретением;

- фигуры 9-13 являются диаграммами завершающих последовательных этапов способа изготовления микромеханической детали в соответствии с данным изобретением.

Осуществление изобретения

Как показано на фигуре 8, изобретение относится к способу 1 изготовления с помощью гальванопластики микромеханической детали 41, 41'. Способ 1 предпочтительно включает способ 3 изготовления формы 39, 39', сопровождаемый этапом 5 выполнения гальванопластики и этапом 7 извлечения детали 41, 41' из указанной формы.

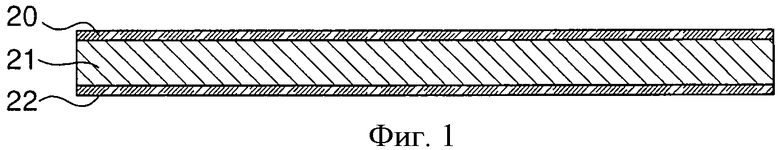

Способ 3 производства формы включает ряд этапов изготовления формы 39, 39', которая включает по меньшей мере одну часть 21, изготовленную из материала на основе кремния. На первом этапе 9 способа 3 пластина 21, изготовленная из материала на основе кремния, покрывается по своим верхней и нижней сторонам токопроводящими слоями, представленными на фигуре 1 позициями 20 и 22, соответственно. Проводящие слои 20, 22 могут включать, например, золото или медь.

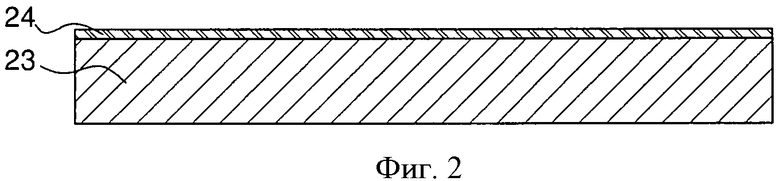

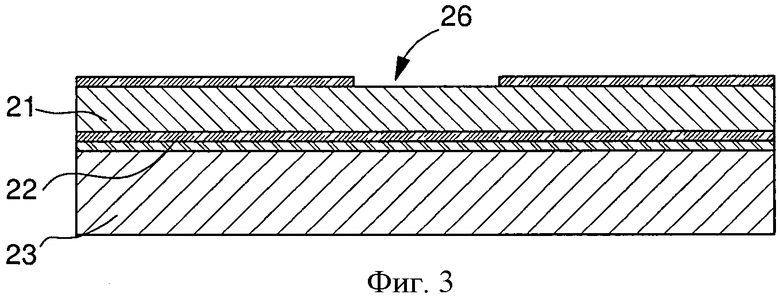

На втором этапе 11 подложка 23, которая также может быть на основе кремния, покрывается сверху пленкой 24 из клейкого материала, как показано на фигуре 2. Этот материал может быть, например, неактивированной светочувствительной смолой или, в более общем смысле, - легко удаляемой светочувствительной смолой. На третьем этапе 13 клейкий слой 24 используется для по меньшей мере временного прикрепления пластины 21, покрытой подложкой 23, как показано на фигуре 3.

Согласно одному варианту изобретения, клейкий слой 24 и нижний проводящий слой 22 находятся в обратном по отношению друг к другу положении, как объяснено ниже.

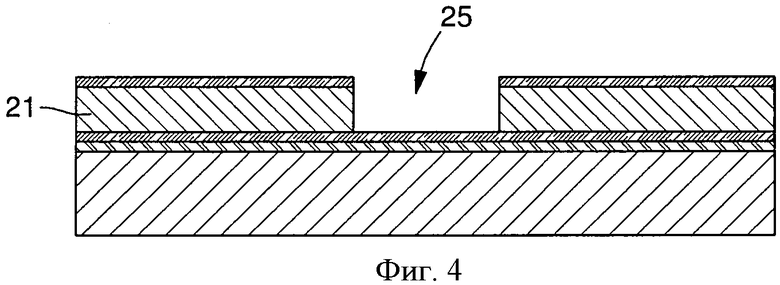

На четвертом этапе 15 одна часть 26 проводящего слоя 20 на верхней стороне пластины 21 удаляется для раскрытия части пластины 21, как показано на фигуре 3. На пятом этапе 17 выполняется травление пластины 21 до тех пор, пока не раскрывается нижний проводящий слой 22. Согласно изобретению, этап 17 травления предпочтительно осуществляется по тому же шаблону, что и часть 26, которая удаляется из проводящего слоя 20 на этапе 15.

Этап 17 травления предпочтительно включает «сухое» анизотропное воздействие типа глубокого реактивного ионного травления (DRIE).

Согласно первому варианту этапа 17, материал проводящего слоя 20 на верхней поверхности пластины 21 выбирается так, чтобы он выполнял функцию защитной маски. Таким образом, когда пакет из маски 21 и пластины 20 подвергается анизотропному травлению, протравливаются только незащищенные части 26 пластины. Таким образом, как показано на фигуре 4, в конце этапа 17 в пластине 21 образуется по меньшей мере одна полость 25, дно которой частично раскрывает нижний проводящий слой 22.

Согласно второму варианту этапа 17, во-первых, пластина 21 накрывается защитной маской, предпочтительно такой же формы, как и удаленные части 26, наносимой, например, фотолитографическим способом с использованием светочувствительной смолы. Во-вторых, когда пакет из маски и пластины подвергается анизотропному травлению, протравливаются только незащищенные части пластины. В завершение, на третьей стадии удаляется защитная маска. Таким образом, как показано на фигуре 4, в конце этапа 17 в пластине 21 образуется по меньшей мере одна полость 25, дно которой частично раскрывает нижний проводящий слой 22.

В случае поясняемого на фигуре 8 тройными линиями вышеупомянутого варианта, в котором клейкий слой 24 и нижний проводящий слой 22 поменяны местами, исчезает необходимость в продолжении на этапе 18 указанной полости 25 в клейкий слой 24 для раскрытия указанного нижнего проводящего слоя. Предпочтительно используемый в этом варианте материал является светочувствительной смолой, которая затем подвергается облучению, чтобы продолжить полость 25.

После выполнения этапа 17 возможны два варианта воплощения изобретения. В первом воплощении, поясняемом на фигуре 8 одинарной линией, после этапа 17 завершается способ 3 получения формы и немедленно продолжается способ 1 изготовления микромеханической детали, включающий этап 5 гальванопластики и этап 7 извлечения детали из указанной формы. Этап 5 гальванопластики обеспечивается присоединением электрода осаждения к нижнему проводящему слою 22 пластины 21 с тем, чтобы вначале обеспечить электроосаждение в полости 25 указанной формы, а затем на этапе 7 полученная в полости 25 деталь извлекается из указанной формы.

Видно, что полученная согласно этому первому воплощению микромеханическая деталь имеет единственный уровень, форма которого полностью одинакова по всей его толщине.

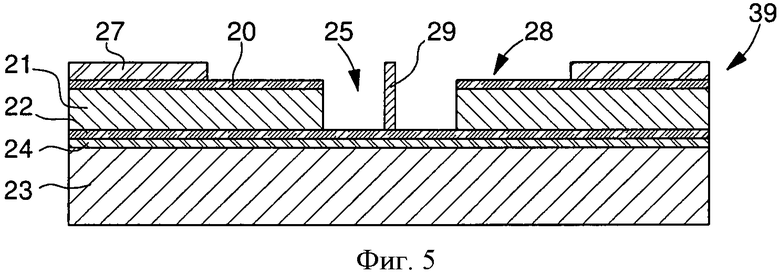

Согласно второму воплощению изобретения, поясняемому на фигуре 8 двойными линиями, этап 17 сопровождается этапом 19 для того, чтобы образовать в форме 39 по меньшей мере один второй уровень. Так, второй уровень обеспечивается установкой части 27 на одной части верхнего проводящего слоя 20, которая не удалялась на этапе 15.

Часть 27 предпочтительно образуется на проводящем слое 20 в выемке 28 большего сечения, чем удаленные части 26, например, фотолитографическим способом с использованием светочувствительной смолы.

Кроме того, как показано на фигуре 5, на этапе 19 предпочтительно устанавливается стержень 29 для получения отверстия вала 42 для микромеханической детали 41 непосредственно в процессе выполнения гальванопластики. Это дает преимущество не только того, что деталь 41 не требует машинной обработки после завершения процесса гальванопластики, но также означает, что по всей высоте отверстия 42 может быть образовано внутреннее сечение любой формы как однородное, так и нет. Стержень 29 предпочтительно получается на этапе 19 одновременно с частью 27, например, фотолитографическим способом с использованием светочувствительной смолы.

Во втором воплощении способ 3 получения формы 39 завершается после этапа 19 и продолжается способ 1 изготовления микромеханической детали, включающий этап 5 гальванопластики и этап 7 извлечения детали из указанной формы.

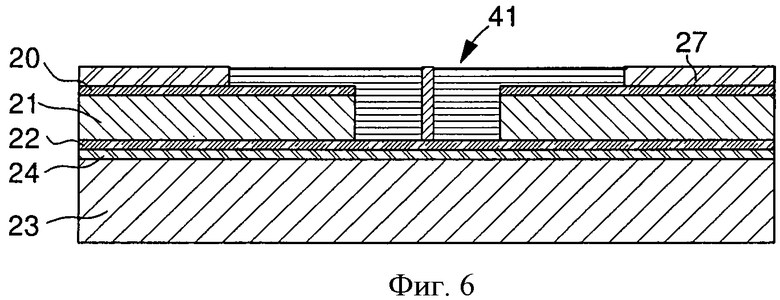

Этап 5 гальванопластики обеспечивается присоединением электрода осаждения к проводящему слою 22 с нижней стороны пластины 21 с тем, чтобы вначале обеспечить электроосаждение в полости 25 указанной формы, а затем, исключительно на второй стадии, - в полости 28, как показано на фигуре 6.

Фактически, согласно изобретению, предпочтительным является, когда электролитически осажденный материал заполняет полость 25 до ее верхнего уровня; он электрически присоединяет проводящий слой 20, что делает возможным продолжение осаждения с полным заращиванием всей выемки 28. Предпочтительно изобретение делает возможным изготовление деталей с высоким коэффициентом гибкости, то есть таких, у которых сечение полости 25 намного меньше сечения выемки 28, избегая связанных с расслаиванием проблем даже в случае никель-фосфорного материала, содержащего, например, 12% фосфора.

Благодаря применению под проводящим слоем 20 кремния явления расслаивания между поверхностями контакта ослабляются, что позволяет избежать отслаивания, вызываемого внутренними напряжениями в электрически осажденном материале.

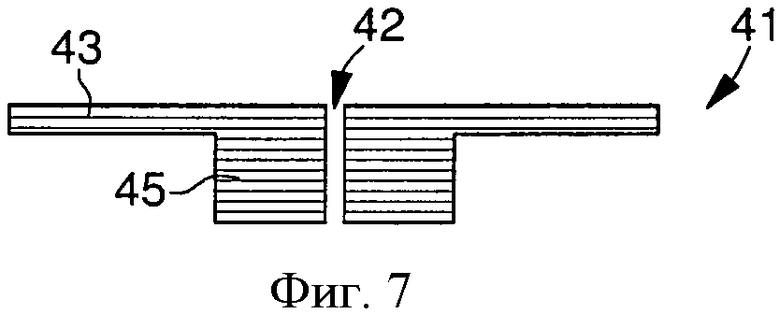

Согласно второму воплощению, способ 1 изготовления завершается этапом 7, на котором деталь 41, образовавшаяся в полости 25 и затем в выемке 28, извлекается из формы 39. Этап 7 извлечения может осуществляться, например, отслаиванием слоя 24 или же травлением подложки 23 и пластины 21. Из фигуры 7 видно, что полученная согласно этому второму воплощению микромеханическая деталь 41 имеет два уровня 43 и 45, каждый из которых имеет свою форму и совершенно независимую толщину.

Эта микромеханическая деталь 41 может являться, например, коаксиальным спусковым колесом или же сборным узлом из спускового колеса 43 и шестерни 45, имеющими геометрическую точность исполнения порядка одного микрометра, а также идеальную привязку, то есть точность расположения указанных уровней относительно друг друга.

Согласно второму варианту воплощения способа 1, поясняемому на фигурах 1-5 и 8-13 двойными пунктирными линиями, также возможно добавление к форме 39 по меньшей мере одного третьего уровня. Второй вариант остается идентичным вышеописанному способу 1 вплоть до этапов 17, 18 или 19 в зависимости от используемой модификации или варианта. В примере, представленном на фигурах 9-13, в качестве исходной точки берется второе воплощение, обозначенное на фигуре 8 двойными линиями.

Согласно этому второму варианту, подложка 23 предпочтительно образуется из материала на основе кремния и протравливается для получения в форме 39' полости 35.

Как предпочтительно видно из фигур 5-9, осаждение материала 33 выполняется в одной части первой полости 25, чтобы обеспечить проводящий слой, который превышает по толщине отдельный слой 22 с целью обеспечения способности выдерживать механические нагрузки этапов второго варианта способа 1. Предпочтительно такое осаждение материала 33 осуществляется выполнением этапа 5 вплоть до достижения заданной толщины. При этом такое осаждение может проводиться в соответствии с различными способами.

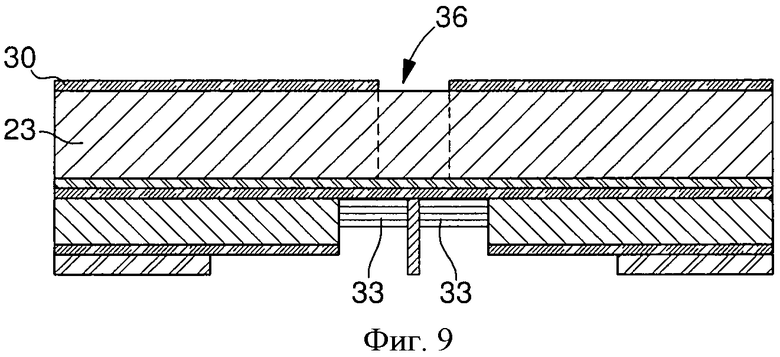

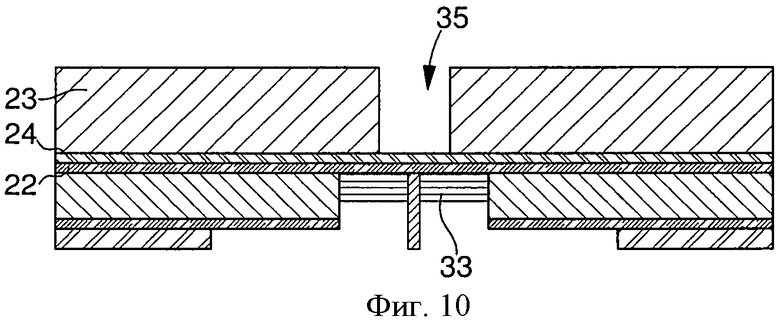

Как показано на фигуре 8 двойной пунктирной линией, при втором варианте способа 1 к подложке 23 применяются этапы 17, 18 и/или 19 завершения способа 3. Так, на новом этапе 17 выполняется травление подложки 23 до тех пор, пока не раскрывается нижний проводящий слой 22. Этап 17 травления предпочтительно включает глубокое реактивное ионное травление (DRIE).

Во-первых, как показано на фигуре 9, подложка 23 предпочтительно покрывается защитной маской 30, содержащей перфорированные части 36, наносимой, например, фотолитографическим способом с использованием светочувствительной смолы. Во-вторых, пакет из маски 30 и пластины 23 подвергается анизотропному травлению с протравливанием только незащищенных частей пластины.

В-третьих, удаляется защитная маска 30. Таким образом, в подложке 23 получается по меньшей мере одна полость 35, дно которой частично раскрывает клейкий слой 24, как показано на фигуре 10. Наконец, в-четвертых, полость 35 продолжается в слой 24 и, возможно, также в слой 22. Применяемый для клейкого слоя 24 материал предпочтительно является светочувствительной смолой, которая подвергается облучению, чтобы продолжить полость 35. Таким образом, в конце этапа 17 в подложке 23 образуется по меньшей мере одна полость 35, дно которой частично раскрывает нижний проводящий слой 22 или, возможно, осажденный материал 33.

Разумеется, способом, подобным описанному выше, на подложке 23 вместо маски 30 из фотоструктурируемой смолы может также осаждаться проводящий слой, материал которого выбирается таким, чтобы он мог действовать как защитная маска.

Аналогично, в случае вышеупомянутого варианта, при котором клейкий слой 24 и нижний проводящий слой 22 поменяны местами, исчезает необходимость в продолжении указанной полости 35 в клейкий слой 24 для раскрытия проводящего слоя 22 или, возможно, осаждаемого материала 33.

После выполнения этапа 17 второго варианта способа 1 изобретение также может представить два вышеупомянутых воплощения, то есть продолжающееся этапом 5 гальванопластики и этапом 7 извлечения, или же продолжающееся этапом 19 с получением на подложке 23 по меньшей мере одного дополнительного уровня. Для упрощения фигур на фигурах 11-13 представлены изображения, относящиеся к первому воплощению.

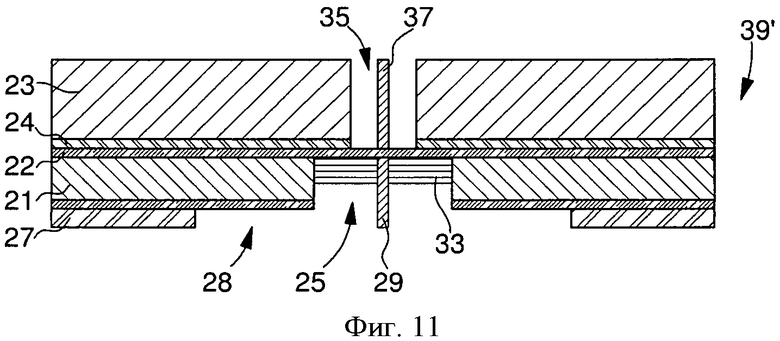

Вне зависимости от выбранного воплощения, предпочтительной является установка стержня 37, как показано на фигуре 11, для получения отверстия 42' для микромеханической детали 41' непосредственно в процессе выполнения гальванопластики. Предпочтительно, чтобы в полости 25 и в выемке 35 были представлены, соответственно, стержни 29 и 37, располагающиеся на одной линии. Стержень 37 предпочтительно получается с помощью, например, фотолитографического способа с использованием светочувствительной смолы.

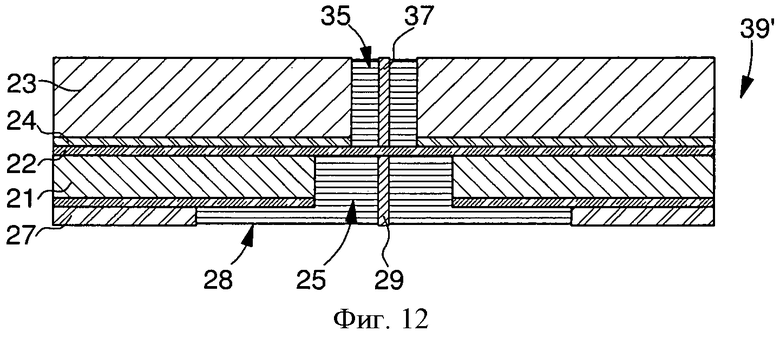

После выполнения новых этапов 17 или 19 присоединением электрода осаждения к проводящему слою 22 осуществляется этап 5 гальванопластики для обеспечения электроосаждения в полости 35, а также для продолжения осаждения материала 33 в полости 25, а затем, исключительно на второй стадии, - в полости 28, как показано на фигуре 12. Способ 1 изготовления завершается этапом 7, на котором, как пояснялось ранее, деталь 41' извлекается из формы 39'.

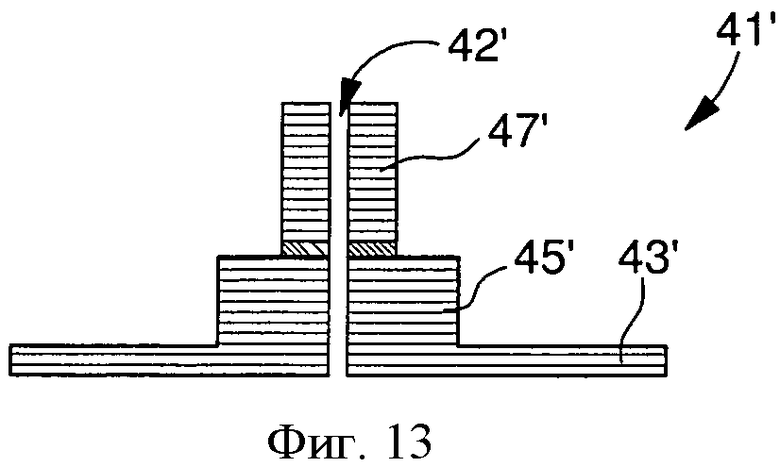

Из фигуры 13 видно, что микромеханическая деталь 41, полученная согласно этому второму варианту, имеет по меньшей мере три уровня 43', 45' и 47', каждый со своей собственной формой и совершенно независимой толщиной, но с единым отверстием для вала 42'.

Эта микромеханическая деталь 41 может являться, например, коаксиальным спусковым колесом 43', 45' с шестерней 47' или же колесом в сборе с зубцами на трех уровнях 43', 45', 47', деталями, имеющими геометрическую точность исполнения порядка одного микрометра, а также идеальную привязку, то есть точность расположения между указанными уровнями.

Разумеется, настоящее изобретение не ограничивается представленным примером, но пригодно для осуществления различных изменений и модификаций, которые будут видны специалистам в данной области. В частности, часть 27 может включать подвергнутый предварительному травлению материал на основе кремния, а затем присоединяться к проводящему слою 20.

Кроме того, из одной и той же подложки 23 изготавливается несколько форм 39, 39' для обеспечения получения серий микромеханических деталей 41, 41', которые не обязательно являются идентичными друг другу.

Аналогично, даже в рамках первого, имеющего единственный уровень воплощения в полости 25 может быть получен стержень 29 для создания отверстия для вала 42 будущей детали 41. Можно также предусмотреть замену материалов на основе кремния на кристаллизованный оксид алюминия или кристаллизованный диоксид кремния или карбид кремния.

Наконец, образующийся на этапе 9 и затем частично перфорированный на этапе 15 слой 20 также может быть получен посредством единственного этапа 15 селективного осаждения. Этот этап 15 может к тому же состоять, во-первых, из осаждения временного слоя в той же самой форме с сечением 26 до осаждения проводящего слоя 20. Во-вторых, проводящий слой 20 осаждается на верхней поверхности пакета. В завершение, на третьей стадии временный слой удаляется, а попутно - и осажденная на нем часть проводящего слоя, что обеспечивает такой же слой 20, какой виден на фигуре 3. Этот этап 15 известен как «металлизация методом обратной литографии».

Изобретение относится к способу изготовлению формы для изготовления микромеханических деталей с помощью гальванопластики. Способ включает осаждение токопроводящего слоя на верхней (20) и нижней (22) поверхностях подложки (21), изготовленной из материала на основе кремния, прикрепление указанной пластины к подложке (23) с помощью липкого слоя, удаление одной части (26) проводящего слоя с верхней поверхности пластины (21), травление пластины до удаления проводящего слоя (22) на ее нижней поверхности в форме (26) части, удаленной с проводящего слоя (22) на ее верхней поверхности для получения в форме по меньшей мере одной полости (25). Предложенный способ позволяет обеспечить высокую точность изготовления микромеханических деталей, имеющих несколько уровней и/или обладающих высоким коэффициентом гибкости. 3 н и 16 з.п. ф-лы, 13 ил.

1. Способ изготовления формы (39, 39') для микромеханической детали с помощью гальванопластики, включающий следующие этапы:

a) осаждение токопроводящего слоя на верхней (20) и нижней (22) поверхностях подложки (21), изготовленной из материала на основе кремния;

b) прикрепление указанной пластины к подложке (23) с помощью липкого слоя;

c) удаление одной части (26) указанного проводящего слоя с верхней поверхности пластины (21);

d) травление указанной пластины до удаления проводящего слоя (22) на ее нижней поверхности в форме (26) указанной части, удаленной с проводящего слоя (22) на ее верхней поверхности для получения в указанной форме по меньшей мере одной полости (25).

2. Способ по п.1, отличающийся тем, что после этапа d) он включает следующий этап:

e) установку части (27) на верхнем проводящем слое (20) указанной пластины для получения в указанной форме второго уровня;

3. Способ по п.2, отличающийся тем, что на этапе е) обеспечивается структурирование светочувствительной смолы фотолитографией.

4. Способ по п.2, отличающийся тем, что на этапе е) обеспечивается прикрепление части (27), изготовленной из подвергнутого предварительному травлению материала на основе кремния.

5. Способ по п.1, отличающийся тем, что после этапа d) он включает следующий этап:

f) получение фотолитографией в указанной по меньшей мере одной полости (25) стержня (29) для создания в указанной детали отверстия для вала (42).

6. Способ по п.1, отличающийся тем, что клейкий слой (24) и нижний проводящий слой (22) меняют местами.

7. Способ по п.1, отличающийся тем, что клейкий слой (24) включает светочувствительную смолу.

8. Способ по п.1, отличающийся тем, что подложка (23) включает материал на основе кремния.

9. Способ по п.8, отличающийся тем, что он включает следующий этап:

d') травление подложки (23) до нижнего проводящего слоя (22) для получения в форме (39') по меньшей мере одной выемки (35).

10. Способ по п.9, отличающийся тем, что после этапа d') он включает следующий этап:

е') установку части на проводящем слое, осажденном на нижней поверхности подложки (23), для образования в форме (39') дополнительного уровня.

11. Способ по п.9, отличающийся тем, что после этапа d') он включает следующий этап:

f) получение в указанной по меньшей мере одной полости (35) стержня (37) для получения в указанной детали (41') отверстия (42') для вала.

12. Способ по п.1, отличающийся тем, что этап d) включает следующие стадии:

g) структурирование защитной маски фотолитографией с использованием светочувствительной смолы на не удалявшемся участке верхнего проводящего слоя;

h) выполнение анизотропного травления пластины на частях, которые не были покрыты указанной защитной маской;

i) удаление защитной маски.

13. Способ по п.1, отличающийся тем, что этап d) включает следующую стадию:

h') выполнение анизотропного травления пластины, используя верхний проводящий слой в качестве маски для травления пластины в частях, с которых был удален указанный проводящий слой.

14. Способ по п.1, отличающийся тем, что из одной и той же подложки (23) изготавливается несколько форм (39, 39').

15. Способ изготовления микромеханической детали (41, 41') с помощью гальванопластики, отличающийся тем, что он включает следующие этапы:

j) изготовление формы (39, 39') согласно способу по любому из пп.1-14;

k) выполнение электроосаждения присоединением электрода к проводящему слою (22) на нижней поверхности пластины (21), изготовленной из материала на основе кремния, для получения указанной детали в указанной форме;

l) извлечение детали (41, 41') из указанной формы.

16. Форма (39, 39') для изготовления микромеханической детали (41, 41') с помощью гальванопластики, отличающаяся тем, что она включает подложку (23), часть (21), изготовленную из материала на основе кремния, которая устанавливается на указанной подложке, и содержит по меньшей мере одну полость (25), которая открывает токопроводящую поверхность (22) указанной подложки для возможности проведения электролитического осаждения в указанной по меньшей мере одной полости.

17. Форма (39, 39') по п.16, отличающаяся тем, что она включает вторую часть (27), которая устанавливается на первой части (21) и включает по меньшей мере одну выемку (28), которая открывает в указанной первой части электроизолирующую поверхность (20), и по меньшей мере одну полость (25) для продолжения электроосаждения в указанной по меньшей мере одной выемке после завершения заполнения указанной по меньшей мере одной полости.

18. Форма (39') по пп.16 или 17, отличающаяся тем, что подложка (23) получена из материала на основе кремния и имеет по меньшей мере одну полость (35), которая открывает токопроводящую поверхность (22) указанной подложки для возможности прохождения электролитического осаждения в указанной по меньшей мере одной полости.

19. Форма (39') по п.18, отличающаяся тем, что она включает дополнительную часть, которая устанавливается на подложке (23), и включает по меньшей мере одну выемку, открывающую токопроводящую поверхность, и по меньшей мере одну полость (35) в указанной подложке для продолжения электролитического осаждения в указанной по меньшей мере одной выемке после завершения заполнения указанной по меньшей мере одной полости.

| US 5234571 A, 10.08.1993 | |||

| US 5944974 A, 31.08.1999 | |||

| Способ изготовления матрицы для гальванопластического получения перфорированных изделий | 1988 |

|

SU1666582A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273685C1 |

Авторы

Даты

2014-08-10—Публикация

2010-03-12—Подача