Изобретение относится к гальванотехнике, конкретно, к способам очистки электролитов хромирования на основе хромовой и серной кислот от примесей железа.

Известен способ очистки электролитов хромирования путем электрохимического переноса катионов примесей из очищаемого электролита-анолита в католит через катионообменную мембрану [RU 2083268, Оп. 10.07.1997].

Наиболее близким по решаемой задаче и технической сущности является способ очистки кислых растворов [EP 0659466, оп. 28.06.1995], основанный на электрохимическом переносе из средней камеры трехкамерного электролизера с катионообменной и анионообменной мембранами анионов кислоты (или кислот) в анолит через анионообменную мембрану и всех катионов в католит через катионообменную мембрану.

Существенными недостатками способа, выбранного за прототип, являются:

1. Падение (вплоть до нуля) скорости переноса анионов кислоты из средней камеры в анодную, когда концентрация ее в анодной камере намного превысит ее величину в средней камере и скорость обратной диффузии из более концентрированного раствора (анолита) в более разбавленный (раствор в средней камере) сравняется со скоростью миграции (электрохимического переноса) в противоположном направлении.

2. Потеря всего содержащегося в исходном электролите трехвалентного хрома и той части хромовой кислоты, которая остается в растворе средней камеры к моменту окончания процесса очистки, и образование из этого раствора токсичных хромсодержащих отходов.

Технической задачей предлагаемого изобретения является устранение падения скорости процесса переноса хромовой кислоты в результате ее обратной диффузии и устранение потерь трехвалентного хрома и хромовой кислоты, образующих токсичные хромсодержащие отходы.

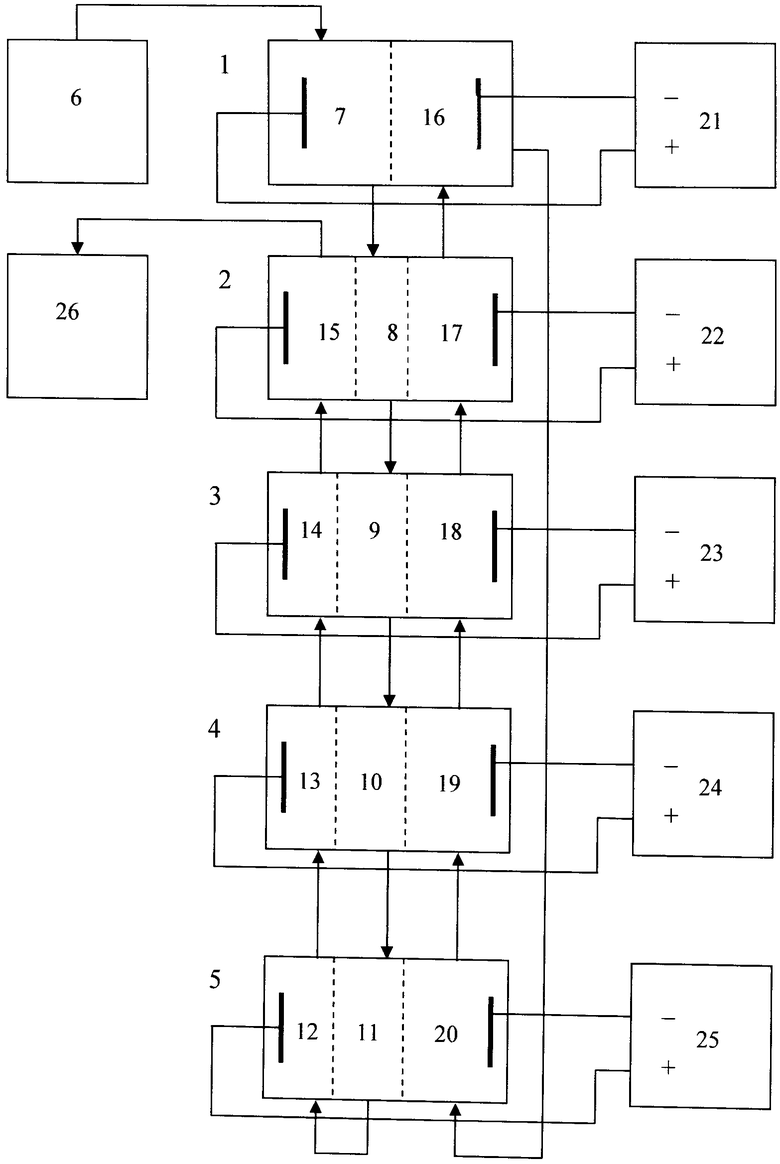

Поставленная задача решается тем, что в предлагаемом способе очистки электролитов хромирования (см. чертеж) содержащий примесь железа электролит хромирования предварительно разбавляют до содержания хромового ангидрида 20-40 г/л, ионов трехвалентного хрома 0,5-5,0 г/л, ионов железа 0,4-2,0 г/л и ионов сульфата 0,2-0,8 г/л и ведут процесс очистки в непрерывном режиме, обрабатывая очищаемый электролит в мембранных электролизерах со свинцовыми анодами и катодами из нержавеющей стали в несколько стадий, а именно сначала в анодной камере (7) с катионообменной мембраной двухкамерного электролизера (1) при количестве проходящего через раствор электричества 5-10 А·ч при скорости циркуляции раствора 1 л/ч, затем последовательно в средних камерах (8, 9, 10, 11) четырех трехкамерных электролизеров (2, 3, 4, 5) с катионообменными и анионообменными мембранами при количестве проходящего через раствор электричества соответственно 30-60; 15-30; 15-30; и 8-15 А·ч, после чего в анодных камерах (12, 13, 14, 15) этих же четырех электролизеров, но в обратной последовательности, причем удаляемые из очищаемого электролита ионы железа накапливаются в католите, содержащем 2-50 г/л серной кислоты и 5-75 г/л ионов железа в циркулирующем через катодные камеры (16, 17, 18, 19, 20) одного двухкамерного электролизера и четырех трехкамерных электролизеров, и осаждаются в виде металла на катодах этих электролизеров.

Очищенный электролит поступает в сборник (26), из которого его добавляют в ванну хромирования для восполнения расхода хромовой кислоты на образование хромового покрытия и компенсации ее потерь за счет выноса раствора с деталями и образования аэрозоля, а также для восполнения потерь воды в результате ее испарения.

В ходе процесса содержащиеся в исходном растворе ионы трехвалентного хрома окисляются на аноде электролизера (1) в хромовую кислоту, а катионы железа переносятся электрохимически через катионообменные мембраны и осаждаются на катодах электролизеров (1, 2, 3, 4, 5) в виде металлического железа.

В катодных камерах (16, 17, 18, 19, 20) всех электролизеров циркулирует один и тот же вспомогательный раствор, содержащий 2-50 г/л серной кислоты и ионы железа 5-75 г/л. Материалы мембран и электродов, использованных для проведения процесса: катионообменные мембраны МК-40; анионообменные мембраны МА-40; аноды - свинец; катоды - нержавеющая сталь.

Для осуществления способа наряду с электролизерами используют также емкости с загрязненным (6) и очищенным (26) электролитом, источники питания (выпрямители) (21, 22, 23, 24, 25), а также средства (не показаны), обеспечивающие переток электролита из емкости (6) в емкость (26) согласно вышеописанной схеме, а также циркуляцию католита через катодные камеры (16, 17, 18,19, 20) электролизеров (1, 2, 3, 4, 5).

Поскольку процесс ведут в проточном режиме, все приводимые количественные характеристики отнесены к удельной скорости 1 л/ч подачи раствора из емкости (6) в емкость (26) через соответствующие камеры пяти электролизеров, а для несменяемого католита принята скорость циркуляции в замкнутом контуре, образованном катодными камерами (16, 17, 18, 19, 20) - 10 л/ч.

Изобретение иллюстрируется следующими примерами:

ПРИМЕР 1

Состав электролита, поступающего на очистку со скоростью 1 л/час из емкости (6):

хромовый ангидрид 20 г/л, трехвалентный хром 0,5 г/л, железо 0,4 г/л, сульфат 0,2 г/л. Сила тока в электролизерах: 1-5 А; 2-30 А; 3-15 А; 4-15 А; 5-8 А.

Состав электролита в емкости (26) после его очистки: хромовый ангидрид 23 г/л; трехвалентный хром 0; железо 0,01 г/л, сульфат 0,2 г/л. Составы растворов в камерах (7, 8, 9, 10, 11, 12, 13, 14, 15, 26) даны в табл.1.

ПРИМЕР 2

Состав электролита, поступающего на очистку со скоростью 1 л/ч из емкости (6):

хромовый ангидрид 40 г/л, трехвалентный хром 5,0 г/л, железо 2,0 г/л, сульфат 0,8 г/л.

Сила тока в электролизерах: 1-10 А, 2-60 А, 3-30 А, 4-30 А, 5-15 А.

Состав электролита после очистки в емкости (26): хромовый ангидрид 46 г/л, трехвалентный хром 0, железо 0,05 г/л, сульфат 0,8 г/л.

Составы растворов в камерах (7, 8, 9, 10, 11, 12, 13, 14, 15, 26) даны в табл.2.

Очищенный раствор в емкости (26) предназначен для возвращения на участок хромирования для корректировки ванны хромирования, а именно для восполнения расхода хромовой кислоты на образование хромового покрытия и для компенсации потерь воды вследствие испарения раствора.

Как видно из приведенных примеров, в предлагаемом способе, в отличие от способа, описанного в прототипе

1. Процессу удаления ионов железа предшествует стадия анодного окисления трехвалентного хрома, увеличивающая выход хромовой кислоты и устраняющая образование отходов, содержащих трехвалентный хром;

2. Перенос хромовой кислоты из средних камер в анодные происходит в условиях небольшого перепада ее концентрации по обе стороны мембраны, то есть без существенных потерь, вызванных обратной диффузией;

3. Удаление основного количества ионов железа, содержащихся в очищаемом электролите, идет с высокой скоростью, так как происходит не из раствора с высокой концентрацией хромовой кислоты (растворы в камерах 7, 8 и 9) и, соответственно, высоким числом переноса ионов водорода и низким числом переноса ионов железа, а из растворов с низкой ее концентрацией (растворы в камерах 10 и 11) и высоким числом переноса ионов железа, как это следует из данных табл.1 и 2, что, в свою очередь, позволило создать такой цикл циркуляции раствора, который полностью устранил образование хромсодержащих отходов - раствора в средней камере, который по завершении процесса очистки согласно известному способу содержит наряду с хромовой кислотой существенное количество железа и ввиду этого не может быть возвращен в процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМЕМБРАННОЙ РЕГЕНЕРАЦИИ РАСТВОРА СНЯТИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2015 |

|

RU2591025C1 |

| Способ регенерации электролита хромирования | 2022 |

|

RU2789159C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА ЧЕРНОГО ХРОМАТИРОВАНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2011 |

|

RU2481424C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА ЦЕРИЯ (IV) | 2015 |

|

RU2603642C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА ЦЕРИЯ (IV) ЭЛЕКТРОХИМИЧЕСКИМ ОКИСЛЕНИЕМ НИТРАТА ЦЕРИЯ (III) | 2015 |

|

RU2578717C1 |

| Способ регенерации хроматных растворов пассивирования | 2018 |

|

RU2691791C1 |

| Способ электрохимического осаждения пленок пермаллоя NiFe с повышенной точностью воспроизведения состава | 2017 |

|

RU2682198C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА ПАССИВИРОВАНИЯ МЕДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2764583C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СУЛЬФАТНОГО ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ | 2001 |

|

RU2197568C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ ОТ ПРИМЕСЕЙ КАТИОНОВ ЖЕЛЕЗА И МЕДИ (ВАРИАНТЫ) | 2009 |

|

RU2433212C2 |

Изобретение относится к способам очистки электролитов хромирования. Способ включает электролиз в несколько стадий в непрерывном режиме в электролизерах с катионообменными и анионообменными мембранами со свинцовыми анодами и катодами из нержавеющей стали. Электролит предварительно разбавляют до содержания хромового ангидрида 20-40 г/л, ионов трехвалентного хрома 0,5-5,0 г/л, ионов железа 0,4-2,0 г/л и сульфата 0,2-0,8 г/л. Процесс очистки ведут сначала в анодной камере двухкамерного электролизера с катионообменной мембраной при количестве проходящего через раствор электричества 5-10 А·ч и скорости циркуляции раствора 1 л/ч, затем последовательно в средних камерах четырех трехкамерных электролизеров с катионообменными и анионообменными мембранами при количестве проходящего через раствор электричества, соответственно 30-60, 15-30, 15-30 и 8-15 А·ч, после чего в анодных камерах этих же четырех электролизеров, причем в обратной последовательности. Удаляемые из очищаемого электролита ионы железа накапливают в католите, содержащем 2-50 г/л серной кислоты и 5-75 г/л ионов железа и циркулирующем через катодные камеры одного двухкамерного электролизера и четырех трехкамерных электролизеров, и осаждают в виде металла на катодах этих электролизеров. Технический результат: устранение потерь хрома в процессе очистки и повышение ее эффективности путем предотвращения обратной диффузии хромовой кислоты. 1 ил., 2 табл., 2 пр.

Способ очистки электролитов хромирования, включающий электролиз в электролизерах с катионообменными и анионообменными мембранами, отличающийся тем, что электролит предварительно разбавляют до содержания хромового ангидрида 20-40 г/л, ионов трехвалентного хрома 0,5-5,0 г/л, ионов железа 0,4-2,0 г/л и сульфата 0,2-0,8 г/л, электролиз ведут в непрерывном режиме, а очищаемый электролит обрабатывают в мембранных электролизерах со свинцовыми анодами и катодами из нержавеющей стали в несколько стадий, причем процесс очистки ведут сначала в анодной камере двухкамерного электролизера с катионообменной мембраной при количестве проходящего через раствор электричества 5-10 А·ч, при скорости циркуляции раствора 1 л/ч, затем последовательно в средних камерах четырех трехкамерных электролизеров с катионообменными и анионообменными мембранами при количестве проходящего через раствор электричества соответственно 30-60, 15-30, 15-30 и 8-15 А·ч, после чего в анодных камерах этих же четырех электролизеров, причем в обратной последовательности, при этом удаляемые из очищаемого электролита ионы железа накапливают в католите, содержащем 2-50 г/л серной кислоты и 5-75 г/л ионов железа и циркулирующем через катодные камеры одного двухкамерного электролизера и четырех трехкамерных электролизеров, и осаждают в виде металла на катодах этих электролизеров.

| Грузовая тележка монорельсовой дороги | 1976 |

|

SU659466A2 |

| СПОСОБ РЕГЕНЕРАЦИИ СУЛЬФАТНОГО ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ | 2001 |

|

RU2197568C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ | 1993 |

|

RU2083268C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМОВЫХ ЭЛЕКТРОЛИТОВ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2208067C2 |

| US 3844927 A, 29.10.1974. | |||

Авторы

Даты

2013-05-10—Публикация

2011-07-28—Подача