ПЕРЕКРЕСТНАЯ ССЫЛКА НА БЛИЗКУЮ ЗАЯВКУ

Эта заявка испрашивает приоритет одновременно поданной Предварительной Заявки на патент Соединенных Штатов Порядковый Номер 61/013369, зарегистрированной 13 декабря 2007 г., которая, тем самым, включена ссылкой полностью.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Объект изобретения относится к системе и способу регенерации раствора абсорбента (абсорбирующего раствора), используемого в абсорбции кислотного компонента из технологического потока. Более определенно, объект изобретения относится к системе и способу использования пара, произведенного сгоранием топлива, чтобы регенерировать абсорбирующий раствор.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Технологические потоки, такие как отходящие потоки печей сжигания угля, часто содержат различные компоненты, которые должны быть удалены из технологического потока до его поступления в окружающую среду. Например, отходящие потоки часто содержат кислотные компоненты, такие как диоксид углерода (CO2) и сероводород (H2S), которые должны быть удалены или уменьшены прежде, чем отходящий поток поступит в окружающую среду.

Одним примером кислотного компонента, найденным во многих типах технологических потоков, является диоксид углерода. Диоксид углерода (CO2) имеет множество применений. Например, диоксид углерода может быть использован для карбонизации напитков, охлаждения, заморозки и упаковки морепродуктов, мяса, домашней птицы, выпечки, фруктов и овощей и увеличения времени хранения молочных продуктов. Другие применения включают, но не ограничиваются ими, обработку питьевой воды, использование в качестве пестицида и добавки к атмосфере в оранжереях. Недавно диоксид углерода был установлен как ценный химикат в способе извлечения нефти, где используется большое количество диоксида углерода очень высокого давления.

Одним способом получения диоксида углерода является очистка технологического потока, такого как отходящий поток, например поток дымового газа, в котором диоксид углерода является побочным продуктом органического или неорганического химического процесса. Как правило, технологический поток, содержащий высокую концентрацию диоксида углерода, многократно конденсируют и очищают и затем дистиллируют, чтобы произвести диоксид углерода продуктового качества.

Желание увеличить количество диоксида углерода, удаленного из технологического газа, обусловлено желанием увеличить количество диоксида углерода, пригодного для вышеупомянутого использования (известного как "диоксид углерода продуктового качества"), так же как желанием снизить количество диоксида углерода, выпущенного в окружающую среду после выпуска технологического газа в окружающую среду. К обрабатывающим заводам предъявляют все более жесткие требования снижать количество или концентрацию диоксида углерода, которая присутствует в отходящих технологических газах. В то же самое время обрабатывающие заводы подвергаются все более жестким требованиям сохранять ресурсы, такие как время, энергия и деньги. Раскрываемый предмет изобретения может облегчить одно или более из множества требований, налагаемых на обрабатывающие заводы, по уменьшению количества энергии, требующейся, чтобы удалить диоксид углерода из технологического газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно аспектам, поясняемым здесь, предложен способ подачи, по меньшей мере, части пара, произведенного бойлером, в систему регенерации, причем указанный способ включает: производство пара горением источника топлива в бойлере; подачу, по меньшей мере, части указанного пара на множество турбин, соединенных по текучей среде с указанным бойлером, причем указанное множество турбин включает турбину высокого давления, турбину промежуточного давления, турбину низкого давления и турбину с противодавлением; перекачивание, по меньшей мере, части указанного пара, доставляемого к множеству турбин через механизм перекачивания, чтобы произвести перекаченный пар, в котором указанный механизм перекачивания размещают в положении, выбранном из группы, состоящей из положения между указанным бойлером и указанной турбиной высокого давления, положения между указанной турбиной высокого давления и указанной турбиной промежуточного давления, положения между указанной турбиной промежуточного давления и указанной турбиной низкого давления и их комбинации; использование указанного перекаченного пара как источника тепла для системы регенерации, соединенной по текучей среде с указанным механизмом перекачивания.

Согласно другому аспекту изобретения, поясняемому здесь, предложена система регенерации раствора абсорбента, причем указанная система включает: пар, произведенный бойлером; множество турбин, соединенных по текучей среде с указанным бойлером, причем указанное множество турбин включает турбину высокого давления, турбину промежуточного давления, турбину низкого давления и турбину с противодавлением; механизм перекачивания для перекачивания, по меньшей мере, части указанного пара, произведенного указанным бойлером, в котором указанный механизм перекачивания размещают в положении, выбранном из группы, состоящей из положения между указанным бойлером и указанной турбиной высокого давления, положения между указанной турбиной высокого давления и указанной турбиной промежуточного давления, положения между указанной турбиной промежуточного давления и указанной турбиной низкого давления и их комбинации; систему регенерации, связанную по текучей среде с указанным механизмом перекачивания, в которой перекаченный пар применяют в качестве источника тепла для указанной системы регенерации.

Согласно другому аспекту, поясняемому здесь, предложена система регенерации абсорбирующего раствора, причем система включает первый бойлер, генерирующий технологический поток и пар, абсорбер для удаления кислотного компонента из указанного технологического потока, тем самым, образуя обогащенный абсорбирующий раствор и очищенный технологический поток, и регенератор для регенерации указанного обогащенного абсорбирующего раствора, причем усовершенствование включает: второй бойлер, генерирующий пар; и ребойлер, соединенный с указанным регенератором, в котором, по меньшей мере, часть пара из указанного второго бойлера подают в указанный ребойлер.

Вышеописанные и другие особенности изобретения иллюстрируются следующими фигурами и подробным описанием.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Обратимся теперь к фигурам, которые являются типичными вариантами осуществления и в которых подобные элементы нумеруются одинаково:

Фиг.1 является схемой, изображающей пример одного варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

Фиг.2 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

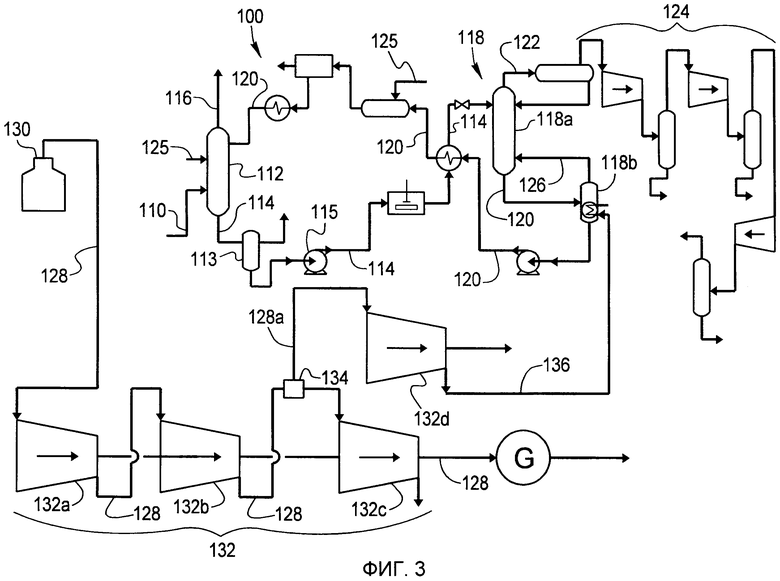

Фиг.3 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

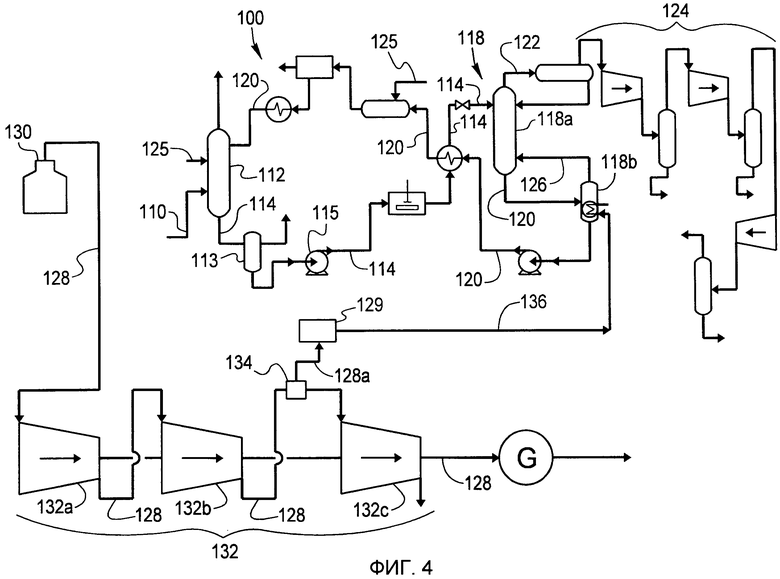

Фиг.4 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

Фиг.5 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

Фиг.6 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока;

Фиг.7 является схемой, изображающей пример другого варианта системы для удаления, по меньшей мере, части кислотного компонента из технологического потока.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг.1-5 показывают систему 100 для абсорбции кислотного компонента из потока 110. В одном варианте технологический поток 110 может быть любым жидким потоком, таким как, например, потоки природного газа, потоки синтез-газа, газовые или жидкие потоки нефтеперегонного завода, выпуски из нефтяных резервуаров или потоки, генерируемые горением материалов, таких как уголь, природный газ или другие топлива. Одним примером технологического потока 110 является поток дымового газа, генерируемый горением топлива, такого как, например, уголь, и получаемый на выходе из камеры сгорания ископаемого топлива, отапливающего бойлер. Примеры других топлив включают, но не ограничиваются ими, природный газ, синтез-газ (сингаз) и газ нефтеперерабатывающего завода. В зависимости от типа или источника технологического потока кислотный компонент (компоненты) может быть в форме газа, жидкости или частиц.

В одном варианте технологический поток 110 содержит несколько кислотных компонентов, включая, но, не ограничиваясь им, диоксид углерода. К тому времени как технологический поток 110 входит в абсорбер 112, технологический поток 110 может подвергнуться обработке, чтобы удалить твердые частицы (например, летучую золу), так же как оксиды серы (SOx) и оксиды азота (NOx). Однако процессы могут изменяться от системы к системе и, поэтому, такие обработки могут иметь место после того, как технологический поток 110 пройдет через абсорбер 112, или отсутствовать вообще.

Абсорбер 112 использует абсорбирующий раствор (размещенный в нем), который способствует поглощению и удалению газообразного компонента из технологического потока 110. В одном варианте осуществления абсорбирующий раствор включает химический растворитель и воду, где химический растворитель включает, например, азотсодержащий растворитель и, в частности, первичные, вторичные и третичные алифатические аминоспирты; первичные и вторичные амины; пространственно затрудненные амины; и сильно пространственно затрудненные вторичные аминоэфироспирты. Примеры обычно используемых химических растворителей включают, но не ограничиваются ими: моноэтаноламин (МЭА), диэтаноламин (ДЭA), диизопропаноламин (ДИПА), N-метилэтаноламин, триэтаноламин (ТЭА), N-метилдиэтаноламин (МДЭА), пиперазин, N-метилпиперазин (МП), N-гидроксиэтилпиперазин (ГЭП), 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол (также называемый диэтиленгликольамин или ДЭГА), 2-(2-трет-бутиламинопропокси)этанол, 2-(2-трет-бутиламиноэтокси)этанол (ТБЭЭ), 2-(2-трет-амиламино-пропокси)этанол, 2-(2-изопропиламинопропокси)этанол, 2-(2-(1-метил-1-этилпропиламино)-этокси)этанол и т.д. Перечисленные растворители могут использоваться индивидуально или в комбинации, либо с, либо без других сорастворителей, добавок, таких как пеногасители, буферные растворы, соли металлов и т.д., так же как антикоррозийные добавки. Примеры антикоррозийных добавок включают, но не ограничиваются ими, гетероциклические соединения, выбранные из группы, состоящей из тиоморфолинов, дитианов и тиоксанов, в которых каждый атом углерода тиоморфолинов, дитианов и тиоксанов, независимо друг от друга, может нести H или заместитель, выбранный из С1-8 алкила, C7-12 алкарила, C6-10 арила и/или C3-10 циклоалкила; полимер тиомочевина-амин-формальдегид и полимер, используемый в комбинации с солью меди (II); анион, содержащий ванадий в валентном состоянии +4 или +5; и другие известные антикоррозийные добавки.

В одном варианте осуществления раствор абсорбента, присутствующий в абсорбере 112, называют "обедненным" раствором абсорбента и/или "полуобедненным" раствором 120 абсорбента. Обедненные и полуобедненные абсорбирующие растворы способны к абсорбции кислотного компонента из технологического потока 110, например, абсорбирующие растворы не полностью насыщены или имеют полную поглощающую способность. Как описано здесь, обедненный раствор абсорбента является лучшим абсорбентом, чем полуобедненный раствор абсорбента. В одном варианте осуществления, описанном ниже, обедненный и/или полуобедненный раствор 120 абсорбента обеспечиваются системой 100. В одном варианте осуществления дополнительный абсорбирующий раствор 125 подают в абсорбер 112, чтобы дополнить систему, снабженную обедненным и/или полуобедненным абсорбирующим раствором 120.

Поглощение кислотного компонента из технологического потока 110 происходит в контакте между обедненным и/или полуобедненным абсорбирующим раствором 120 и технологическим потоком 110. Как будет оценено, контакт между технологическим потоком 110 и обедненным и/или полуобедненным абсорбирующим раствором 120 может иметь место любым образом в абсорбере 112. В одном примере технологический поток 110 входит в нижнюю часть абсорбера 112 и движется вверх по длине абсорбера 112, в то время как обедненный и/или полуобедненный абсорбирующий раствор 120 входит в абсорбер 112 в месте выше того места, где технологический поток 110 входит в абсорбер 112, и обедненный и/или полуобедненный раствор 120 абсорбента течет в противоточном направлении к технологическому потоку 110.

Контакт в пределах абсорбера 112 между технологическим потоком 110 и обедненным и/или полуобедненным абсорбирующим раствором 120 производит обогащенный абсорбирующий раствор 114 из обедненного и/или полуобедненного абсорбирующего раствора 120. В одном примере обогащенный абсорбирующий раствор 114 падает в нижнюю часть абсорбера 112, где его удаляют для дальнейшей обработки, в то время как технологический поток 110, имеющий пониженное количество кислотного компонента изделия, движется вверх по длине абсорбера 112 и выходит как поток 116 из верхней части абсорбера 112. Обогащенный абсорбирующий раствор 114 выходит из абсорбера 112 и поступает в систему 118 регенерации. Обогащенный абсорбирующий раствор 114 может поступать в систему 118 регенерации через последовательность аппаратов обработки, которая включает, но не ограничивается ими, установки 113 сверхбыстрого охлаждения, насосы 115 и теплообменники, как описано ниже.

Система 118 регенерации включает, например, несколько устройств или секций, включая, но, не ограничиваясь ими, регенератор 118a и ребойлер 118b. Регенератор 118a регенерирует обогащенный абсорбирующий раствор 114, таким образом, производя обедненный и/или полуобедненный абсорбирующий раствор 120, а так же поток кислотного компонента 122. Как показано на Фигурах 1-5, поток 122 кислотного компонента может быть подан в систему 124 компрессии, которая конденсирует и сжимает кислотный компонент для хранения и дальнейшего использования. Обедненный и/или полуобедненный абсорбент 120 подают через последовательность аппаратов обработки (включая насосы, теплообменники и т.д.) в абсорбер 112 для дальнейшего поглощения кислотного компонента из технологического потока 110.

Как показано на Фиг.1, ребойлер 118b подает пар 126 в регенератор 118a. Пар 126 регенерирует обогащенный абсорбирующий раствор 114, таким образом, производя обедненный и/или полуобедненный абсорбирующий раствор 120.

В другом варианте осуществления система 100 использует процесс, или технологию, называемую "охлажденный аммиачный процесс". В этом варианте абсорбирующий раствор в абсорбере 112 является раствором или суспензией, включающими аммиак. Аммиак может быть в форме иона аммония NH4 + или в форме растворенного молекулярного NH3. Поглощения кислотного компонента, присутствующего в технологическом потоке 110, достигают, когда абсорбер 112 работает при атмосферном давлении и низкой температуре, например, между нулем и двадцатью градусами Цельсия (0-20°C). В другом примере поглощение кислотного компонента из технологического потока 110 достигают, когда абсорбер 112 эксплуатируется при атмосферном давлении и температуре между нулем и десятью градусами Цельсия (0-10°C).

Поглощение кислотного компонента раствором, содержащим аммиак, производит обогащенный абсорбирующий раствор 114, который удаляют из абсорбера 112 для дальнейшей обработки. Обогащенный абсорбирующий раствор 114 выходит из абсорбера 112 и поступает в систему 118 регенерации. В одном примере, до подачи в систему 118 регенерации, давление обогащенного абсорбента 114 повышают насосом 115 до интервала 2,1-140,6 кг/см2. Обогащенный абсорбирующий раствор 114 подают в регенератор 118a и нагревают до температуры 50-200°C, таким образом, регенерируя обогащенный абсорбирующий раствор 114. Регенерированный обогащенный абсорбирующий раствор затем подают в абсорбер 112 в качестве обедненного и/или полуобедненного абсорбирующего раствора 120, который включает аммиак.

Как показано в Фиг.1-5, пар 128 из бойлера 130 используют как источник тепла, чтобы генерировать пар 126. Пар 128 может быть произведен сгоранием топлива, такого как ископаемое топливо, в бойлере 130.

В одном примере пар 128 поступает из бойлера 130 на множество турбин 132. Множество турбин насыщает пар перед подачей пара в систему 118 регенерации.

Как показано на Фиг.1, в одном варианте осуществления множество турбин 132 может включать, например, турбину 132a высокого давления, турбину 132b промежуточного давления, турбину 132c низкого давления и турбину 132d с противодавлением. Однако считают, что множество турбин 132 может включать только одну или несколько из вышеупомянутых турбин. Пар 128 покидает турбины 132 и течет в генератор G для дальнейшего использования, такого как производство электричества.

Как следует понимать, конфигурация множества турбин 132 может изменяться от системы к системе, с различными турбинами, соединяемыми по текучей среде друг с другом, так же как с бойлером 130 и системой 118 регенерации. Термин "соединенный по текучей среде", как используется здесь, означает, что устройство находится в соединении или связано прямо (ничто не присутствует между двумя устройствами) или косвенно (кое-какие аппараты присутствуют между двумя устройствами) с другим устройством трубами, трубопроводами, конвейерами, проводами и т.д. Как показано на Фиг.1, турбина 132a высокого давления соединена по текучей среде с бойлером 130, так же как с турбиной 132b промежуточного давления и с турбиной 132d с противодавлением, в то время как турбину 132b промежуточного давления соединяют по текучей среде с турбиной 132c низкого давления. Однако в другом примере, как показано на Фиг.2, бойлер 130 может быть соединен по текучей среде с турбиной132d с противодавлением и турбиной 132a высокого давления, в то время как турбину 132b промежуточного давления соединяют по текучей среде с турбиной 132a высокого давления и турбиной 132c низкого давления. В еще одном примере, как показано на Фиг.3, бойлер 130 соединяют по текучей среде с турбиной 132a высокого давления, которую, в свою очередь, соединяют по текучей среде с турбиной 132b промежуточного давления, которую, в свою очередь, соединяют по текучей среде как с турбиной 132d с противодавлением, так и с турбиной 132c низкого давления.

Другой пример, как показано на Фиг.4, включает множество турбин 132, имеющий турбину 132a высокого давления, турбину 132b промежуточного давления, турбину 132c низкого давления. В этом примере бойлер 130 соединяют по текучей среде с турбиной 132a высокого давления, которую, в свою очередь, соединяют по текучей среде с турбиной 132b промежуточного давления, которую, в свою очередь, соединяют по текучей среде с ребойлером 118b, а также с турбиной 132c низкого давления.

В еще одном примере конфигурация множества турбин 132 показана на Фиг.5. Бойлер 130 соединяют по текучей среде как с турбиной 132a высокого давления, так и с системой 118 регенерации. Турбину 132a высокого давления соединяют по текучей среде как с системой 118 регенерации, так и с турбиной 132b промежуточного давления. Турбину 132b промежуточного давления соединяют по текучей среде как с системой 118 регенерации, так и с турбиной 132c низкого давления. Нужно понимать, что другие конфигурации множества турбин 132 рассматриваются, но не поясняются в присоединенных фигурах.

В одном варианте осуществления механизм 134 перекачивания обеспечивают для перекачивания пара 128 с получением перекаченного пара 128a. Пар, перекаченный из бойлера 130 или множества турбин 132, может быть использован как источник тепла для системы 118 регенерации. Пар, который перекачивается и подается в систему и используется системой 118 регенерации, является обычно насыщенным паром, то есть чистым паром при температуре точки кипения, которая соответствует его давлению, и содержит всю влажность в форме пара и не содержит жидких капелек.

В одном варианте осуществления пар, перекаченный из бойлера 130 или множества турбин 132, используют как источник тепла для ребойлера 118b. Нужно понимать, что механизм 134 перекачивания может быть любым механизмом, который передает, по меньшей мере, часть пара 128 из одного устройства в другое. Примеры подходящих механизмов перекачивания включают, но не ограничиваются ими, клапаны, трубы, трубопроводы, боковые выводы или другие устройства, которые облегчают передачу пара 128.

Механизм 134 перекачивания может быть расположен в одном или больше положениях в системе 100. В одном примере, как показано на Фиг.1, механизм 134 перекачивания размещают в положении между турбиной 132a высокого давления и турбиной 132b промежуточного давления. В системе согласно конфигурации Фиг.1 пар 128 подают из бойлера 130 в турбину 132a высокого давления. После прохождения через турбину 132a высокого давления пар 128 поступает на турбину 132b промежуточного давления. По меньшей мере, часть пара 128, который поступает из турбины 132a высокого давления на турбину 132b промежуточного давления, перекачивается механизмом 134 перекачивания и поступает как перекаченный пар 128a в турбину 132d с противодавлением. В турбине 132d с противодавлением перекаченный пар 128a расширяется до температуры в интервале 82-204°C, чтобы генерировать горячий перекаченный пар 136, имеющий температуру в интервале 82-204°C, который поступает в систему 118 регенерации и используется, таким образом, как источник тепла. Нагретый перекаченный пар 136 обычно является насыщенным паром.

В другом примере, как показано на Фиг.2, механизм 134 перекачивания размещают между бойлером 130 и турбиной 132a высокого давления. В системе согласно конфигурации по Фиг.2, пар 128, обеспечиваемый бойлером 130, подают на турбину 132a высокого давления. По меньшей мере, часть пара 128 из бойлера 130 перекачивают механизмом 134 перекачивания перед достижением турбины 132a высокого давления и подают как перекаченный пар 128a на турбину 132d с противодавлением. В турбине 132d с противодавлением перекаченный пар 128a расширяется до температуры 82-204°C, генерируя горячий перекаченный пар 136, имеющий температуру в интервале 82-204°C и имеющий давление 1,5-20 атм, который подают в систему 118 регенерации и используют, таким образом, как источник тепла. Нагретый перекаченный пар 136 является обычно насыщенным паром.

В другом примере, как показано на Фиг.3, механизм 134 перекачивания размещают между турбиной 132b промежуточного давления и турбиной 132c низкого давления. В системе согласно конфигурации по Фиг.3 пар 128 подают из бойлера 130 на турбину 132a высокого давления. После прохождения через турбину 132a высокого давления пар 128 подают на турбину 132b промежуточного давления и затем подают на турбину 132c низкого давления. По меньшей мере, часть пара 128, поданного из турбины 132b промежуточного давления на турбину 132c низкого давления, перекачивают механизмом 134 перекачивания и подают как перекаченный пар 128a на турбину 132d с противодавлением.

В турбине 132d с противодавлением перекаченный пар 128a расширяется до температуры 82-204°C, генерируя горячий перекаченный пар 136, имеющий температуру в интервале 82-204°C и давление 1,5-20 атм, который подают в систему 118 регенерации и используют, таким образом, как источник тепла. Нагретый перекаченный пар 136 является обычно насыщенным паром.

Как показано в Фиг.1-3, горячий перекаченный пар 136, который обычно является насыщенным, подают в ребойлер 118b, однако, понимают, что горячий перекаченный пар 136 может быть подан в другие части системы 118 регенерации, такие как, например, регенератор 118a.

Как показано на Фиг.4, в другом примере механизм 134 перекачивания размещают между турбиной 132b промежуточного давления и турбиной 132c низкого давления. В системе согласно конфигурации по Фиг.4 пар 128 подают из бойлера 130 на турбину 132a высокого давления и затем подают на турбину 132b промежуточного давления. Пар 128 подают из турбины 132b промежуточного давления на турбину 132c низкого давления. По меньшей мере, часть пара 128, поданного на турбину 132c низкого давления, перекачивают механизмом 134 перекачивания с получением перекаченного пара 128a. Как показано на Фиг.4, перекаченный пар 128a, имеющий температуру 82-204°C и давление в интервале 1,5-20 атм, подают в устройство 129 устранения перегрева, такое как распылитель воды или обменник питательной воды, которое насыщает перекаченный пар и образует нагретый перекаченный пар 136. Нагретый перекаченный пар подают в систему 118 регенерации, где он используется как источник тепла. Как показано на Фиг.4, горячий перекаченный пар 136 подают в ребойлер 118b, однако, понимают, что горячий перекаченный пар 136 может быть подан в другие части системы 118 регенерации, такие как, например, регенератор 118a.

Хотя и не показано в конфигурациях по Фиг.1-4, понимают, что многочисленные механизмы 134 перекачивания могут быть установлены по всей системе 100. Например, система 100 может включать механизм 134 перекачивания, расположенный между бойлером 130 и турбиной 132a высокого давления, также как механизм 134 перекачивания, расположенный между турбиной 132a высокого давления и турбиной 132b промежуточного давления. Аналогично система 100 может включать механизм 134 перекачивания, расположенный между турбиной 132a высокого давления и турбиной 132b промежуточного давления, также как механизм 134 перекачивания между турбиной 132b промежуточного давления и турбиной 132c низкого давления.

В другом примере, как показано на Фиг.5, первый из механизмов 134 перекачивания размещают между бойлером 130 и турбиной 132a высокого давления, другой из механизмов перекачивания располагают между турбиной 132a высокого давления и турбиной 132b промежуточного давления, а еще один из механизмов перекачивания располагают между турбиной 132b промежуточного давления и турбиной 132c низкого давления. По меньшей мере, часть пара 128, подаваемого на каждую из турбин: турбину 132a высокого давления, турбину 132b промежуточного давления и турбину 132c низкого давления, перекачивают с получением перекаченного пара 128a. Перекаченный пар 128a, имеющий температуру 82-204°C и давление 1,5-20 атм, подают в устройство 129 устранения перегрева, такое как распылитель воды или обменник питательной воды, которое насыщает перекаченный пар и образует горячий перекаченный пар 136. Горячий перекаченный пар подают в систему 118 регенерации, где он используется как источник тепла.

Как показано на Фиг.5, горячий перекаченный пар 136 подают в ребойлер 118b, однако, горячий перекаченный пар 136 может быть подан в другие секции системы 118 регенерации, такие как, например, регенератор 118a. Также понимают, что перекаченный пар 128a на Фиг.5 может сначала быть подан на турбину 132d с противодавлением, перед подачей в качестве горячего перекаченного пара в систему 118 регенерации. На Фиг.5 не показано, но нужно понимать, что рассматриваются другие изменения или конфигурации системы 100, имеющие многочисленные механизмы перекачивания.

На Фиг.6 и 7 показана система 200, в которой подобные номера относятся к подобным частям, как упомянуто в Фиг.1-5, и сравнительные цифры в серии 200 связаны со сравнительными цифрами в серии 100. Система 200 включает первый бойлер 230 и второй бойлер 236. Как показано на Фиг.6, бойлер 230 генерирует пар 228, который может быть подан в систему 218 регенерации. На Фиг.6 пар 228 не подают в систему 218 регенерации.

Еще обращаясь к Фиг.6 и 7, второй бойлер 236 генерирует пар 238, который является обычно насыщенным паром. Пар 238 подают в систему 218 регенерации и используют как источник тепла в системе 218 регенерации. Пар 238 может быть подан в любую часть системы 218 регенерации. Как показано на Фиг.6, пар 238 (например, пар 238a) подают в ребойлер 218b, однако, рассматривается, что пар 238 может быть подан в регенератор 218a.

Как показано на Фиг.6, пар 238 может пройти через турбину 240 до достижения системы 218 регенерации. В турбине 240 пар 238 может быть расширен при повышенной температуре в интервале приблизительно 538-704°C с получением горячего пара 238a. Горячий пар 238a затем подают в систему 218 регенерации.

Альтернативно и как показано на Фиг.7, часть пара 238, генерированного бойлером 236, может быть подана на множество турбин 232, в то время как другую часть пара 238 подают в сатуратор 242 пара перед подачей в систему 218 регенерации (как пар 238a) и используют как источник тепла. На Фиг.7 не показано, но полагают, что система 200, показанная там, также включает бойлер 230 для генерирования пара 228.

Неограничивающие примеры систем и процессов, описанные здесь, приведены ниже. Если иначе не отмечено, скорость приведена в килограммах в секунду (кг/сек), давление - в атмосферах, мощность - в мегаваттах электрических (МВт) и температура в градусах Цельсия (°C).

ПРИМЕРЫ

Пример 1A: Система без использования пара в качестве источника тепла для системы регенерации

Систему, сформированную без использования пара, перекаченного из бойлера или множества турбин, используют, чтобы определить количество мощности, генерируемой каждой из турбин. Результаты представлены в Таблице 1.

Пример 1B: Система с использованием пара в качестве источника тепла для системы регенерации

Систему согласно конфигурации по Фиг.1 используют, чтобы определить количество мощности, генерируемой каждой из турбин, и количество пара, идущего на турбину с противодавлением. Результаты представлены в Таблице 2.

Пример 1C: Система с использованием пара в качестве источника тепла для системы регенерации

Систему согласно конфигурации по Фиг.4 используют, чтобы определить количество мощности, генерируемой каждой из турбин, и количество пара, идущего на турбину с противодавлением. Результаты представлены в Таблице 3.

Если иначе не определено, все интервалы, раскрытые здесь, являются включающими и соединяющимися в конечных точках и во всех промежуточных точках. Термины "сначала", "секунда" и т.д. здесь не обозначают порядка, последовательности, количества или значения, а скорее используются, чтобы отличить один элемент от другого. Артикли "a" и "an" здесь не обозначают ограничение количества, а скорее обозначают присутствие, по меньшей мере, одного из пунктов, на который ссылаются. Все цифровые данные, обозначаемые как “приблизительно”, включают точные числовые значения, если иначе не определено.

В то время как изобретение описано в отношении различных типичных вариантов осуществления, специалисты понимают, что различные изменения могут быть произведены и элементы могут быть заменены их эквивалентами, не отступая от охвата изобретения. Кроме того, много изменений могут быть сделаны, чтобы приспособить определенную ситуацию или материал к защищаемым данным изобретения, не отступая существенно от охвата изобретения. Следовательно, имеется ввиду, что изобретение не ограничивается конкретным вариантом, раскрытым как лучший вариант, рассмотренный, чтобы выполнить это изобретение, но что изобретение будет включать все варианты осуществления, попадающие в рамки приложенной формулы изобретения.

Изобретение относится к системе и способу регенерации раствора абсорбента, используемого в абсорбции кислотного компонента из технологического потока. Система включает пар, производимый бойлером; множество турбин, соединенное по текучей среде с бойлером; механизм перекачивания для перекачивания, по меньшей мере, части пара, производимого бойлером; и систему регенерации, соединенную по текучей среде с механизмом перекачивания, в которой перекаченный пар используют в качестве источника тепла для системы регенерации. Изобретение позволяет уменьшить энергию на переработку диоксида углерода. 3 н. и 15 з.п. ф-лы, 7 ил., 3 табл.

1. Способ регенерации обогащенного абсорбирующего раствора на электростанции, причем указанный способ включает этапы, на которых:

производят пар горением источника топлива в бойлере;

подают часть указанного пара на множество турбин для генерации электричества, причем указанное множество турбин соединено по текучей среде с указанным бойлером последовательно и содержит турбину высокого давления, соединенную по текучей среде с указанным бойлером, турбину промежуточного давления, соединенную по текучей среде с указанной турбиной высокого давления, и турбину низкого давления, соединенную по текучей среде с указанной турбиной промежуточного давления;

перекачивают часть указанного пара, подаваемого на указанное множество турбин, по меньшей мере, из одного положения перекачивания, выбранного из: положения между указанным бойлером и указанной турбиной высокого давления отдельно или в комбинации с положением между указанной турбиной высокого давления и указанной турбиной промежуточного давления, или в комбинации с положением между указанной турбиной промежуточного давления и указанной турбиной низкого давления, или в комбинации как с положением между указанной турбиной высокого давления и указанной турбиной промежуточного давления, так и положением между указанной турбиной промежуточного давления и указанной турбиной низкого давления;

насыщают указанный перекачанный пар в турбине с противодавлением и/или устройстве устранения перегрева; и

нагревают указанный обогащенный абсорбирующий раствор, используя указанный насыщенный перекачанный пар в качестве источника тепла, чтобы обеспечить обедненный абсорбирующий раствор.

2. Способ по п.1, в котором указанное, по меньшей мере, одно положение перекачивания включает указанное положение между указанным бойлером и указанной турбиной высокого давления.

3. Способ по п.1, в котором указанное, по меньшей мере, одно положение перекачивания включает указанное положение между указанной турбиной высокого давления и указанной турбиной промежуточного давления.

4. Способ по п.1, в котором указанное, по меньшей мере, одно положение перекачивания включает указанное положение между указанной турбиной промежуточного давления и указанной турбиной низкого давления.

5. Способ по п.1, в котором указанное, по меньшей мере, одно положение перекачивания включает два положения, выбранные из: указанного положения между указанным бойлером и указанной турбиной высокого давления, указанного положения между указанной турбиной высокого давления и указанной турбиной промежуточного давления и указанного положения между указанной турбиной промежуточного давления и указанной турбиной низкого давления.

6. Способ по п.1, в котором указанное, по меньшей мере, одно положение перекачивания включает указанное положение между указанным бойлером и указанной турбиной высокого давления, указанное положение между указанной турбиной высокого давления и указанной турбиной промежуточного давления и указанное положение между указанной турбиной промежуточного давления и указанной турбиной низкого давления.

7. Способ по п.1, в котором нагревание указанного обогащенного абсорбирующего раствора, используя указанный насыщенный, перекачанный пар в качестве источника тепла, включает подачу, по меньшей мере, части указанного насыщенного, перекачанного пара в ребойлер.

8. Система, содержащая: бойлер для производства пара;

множество турбин, соединенных по текучей среде с указанным бойлером, причем множество турбин содержит турбину высокого давления, соединенную по текучей среде с указанным бойлером, турбину промежуточного давления, соединенную по текучей среде с указанной турбиной высокого давления, и турбину низкого давления, соединенную по текучей среде с указанной турбиной промежуточного давления;

генератор, механически соединенный с указанным множеством турбин;

механизм перекачивания, выполненный с возможностью перекачивания, по меньшей мере, части указанного пара, произведенного указанным бойлером, причем указанный механизм перекачивания размещен в положении между указанным бойлером и указанной турбиной высокого давления отдельно или в комбинации с положением между указанной турбиной высокого давления и указанной турбиной промежуточного давления или в комбинации с положением между указанной турбиной промежуточного давления и указанной турбиной низкого давления или в комбинации как с положением между указанной турбиной высокого давления и указанной турбиной промежуточного давления, так и положением между указанной турбиной промежуточного давления и указанной турбиной низкого давления;

по меньшей мере, одно устройство, выбранное из турбины с противодавлением и устройства устранения перегрева, соединенных по текучей среде с указанным механизмом перекачивания и выполненных с возможностью насыщения указанного перекачанного пара; и

систему регенерации, соединенную по текучей среде с указанной турбиной с противодавлением и/или указанным устройством устранения перегрева, причем насыщенный, перекачанный пар используется в качестве источника тепла для указанной системы регенерации.

9. Система по п.8, в которой указанный механизм перекачивания размещают в положении между указанным бойлером и указанной турбиной высокого давления.

10. Система по п.8, в которой указанный механизм перекачивания размещают в положении между указанной турбиной высокого давления и указанной турбиной промежуточного давления.

11. Система по п.8, в которой указанный механизм перекачивания размещают в положении между указанной турбиной промежуточного давления и указанной турбиной низкого давления.

12. Система по п.11, далее включающая второй механизм перекачивания, размещенный между указанным бойлером и указанной системой регенерации.

13. Система по п.11, далее включающая второй механизм перекачивания, размещенный между указанным бойлером и указанной турбиной высокого давления.

14. Система по п.8, в которой указанная система регенерации включает: регенератор, сформированный, чтобы регенерировать обогащенный абсорбирующий раствор; и ребойлер, соединенный по текучей среде с указанным регенератором и с указанным, по меньшей мере, одним из устройств: указанной турбиной с противодавлением и указанным устройством устранения перегрева.

15. Система по п.14, в которой указанный обогащенный абсорбирующий раствор включает химический растворитель, выбранный из группы, содержащей моноэтаноламин (МЭА), диэтаноламин (ДЭA), диизопропаноламин (ДИПА), N-метилэтаноламин, триэтаноламин (ТЭА), N-метилдиэтаноламин (МДЭА), пиперазин, N-метилпиперазин (МП), N-гидроксиэтилпиперазин (ГЭП), 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол, 2-(2-трет-бутиламинопропокси)этанол, 2-(2-трет-бутиламиноэтокси)этанол (ТБЭЭ), 2-(2-трет-амиламино-этокси)этанол, 2-(2-изопропиламинопропокси)этанол или 2-(2-(1-метил-1-этилпропиламино)этокси)этанол.

16. Система по п.14, в которой указанный обогащенный абсорбирующий раствор включает аммиак.

17. Способ регенерации абсорбирующего раствора на электростанции, причем электростанция содержит первый бойлер, генерирующий технологический поток и первое количество пара, множество турбин, абсорбер для удаления кислотного компонента из указанного технологического потока, таким образом, образуя обогащенный абсорбирующий раствор и очищенный технологический поток, и регенератор для регенерации указанного обогащенного абсорбирующего раствора, причем способ включает этапы, на которых:

подают указанное первое количество пара на указанное множество турбин для генерирования электричества;

генерируют второе количество пара во втором бойлере, отделенном от указанного первого бойлера; и

используют указанное второе количество пара в качестве источника тепла в указанном регенераторе для регенерации указанного обогащенного абсорбирующего раствора.

18. Способ по п.17, в котором указанный регенератор включает ребойлер и, по меньшей мере, часть указанного второго количества пара подают в указанный ребойлер.

| Формирователь импульсов на МДП-транзисторах | 1987 |

|

SU1473072A1 |

| WO 2007081214 А1, 19 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ЕР 0551876 А2, 21.07.1993 | |||

| РЕГЕНЕРАТИВНАЯ ПАРОТУРБИННАЯ УСТАНОВКА | 2001 |

|

RU2215878C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭНЕРГИИ | 1994 |

|

RU2121588C1 |

Авторы

Даты

2013-05-20—Публикация

2008-12-12—Подача