Настоящая заявка имеет приоритет на основании предварительной заявки на патент США серийный номер 60/453279, поданной 10 марта 2003 г.и включенной здесь в качестве ссылки. Настоящее изобретение, в общем, относится к удалению и улавливанию кислых газов, таких как диоксид углерода, сероводород и их смеси, из газов, содержащих кислые газы, с помощью способов абсорбции в водных растворах и отгонки. В частности, оно относится к способам снижения энергозатрат при таких способах абсорбции и отгонки.

Широко распространена точка зрения, которой придерживается значительная часть специалистов по охране окружающей среды, что выделяемый в воздух диоксид углерода играет важную роль в глобальном изменении климата. Поэтому инициативы в отношении глобального изменения климата, такие как Киотский протокол, определяют в качестве основного средства уменьшения глобального изменения климата сокращение диоксида углерода, выделяемого при сжигании ископаемых видов топлива и из других стационарных источников загрязнения. В экстенсивных программах сегодня показана экономическая и техническая возможность связывания диоксида углерода уже на месте его происхождения с помощью таких способов, как инжектирование в подземные водохранилища (см. публикацию Bergman P. D. и др. "Disposal of Power Plant СО2 in Depleted Oil and Gas Reservoirs in Texas", представленную на третьей международной конференции по удалению диоксида углерода, Cambridge, MA, 9-11 сентября, 1996) и захоронение в глубоководных районах океана (см. публикацию Fujioka Y. и др., "Cost Comparison of Various CO2 Ocean Disposal Options", представленную на Третьей международной конференции по удалению диоксида углерода, Cambridge, MA, 9-11 сентября, 1996).

Один из способов сокращения выбросов диоксида углерода в промышленности включает в себя удаление диоксида углерода из газообразных продуктов горения и других газов. Диоксид углерода выделяется в больших количествах при сжигании топлива мобильными и стационарными источниками. Улавливание/связывание диоксида углерода будет наиболее эффективным, если оно применяется для больших стационарных источников. Самыми большими обособленными источниками диоксида углерода являются традиционные электростанции, работающие на угле. Такие источники в США дают от 30 до 40% выбросов диоксида углерода. Технология, разработанная для таких источников, также должна быть применима для улавливания СО2, образующегося в газомазутных котлах, на электростанциях с комбинированным циклом, при газификации угля и на установках для получения водорода. Абсорбция/отгонка представляет собой, прежде всего, заключительную часть технологии и, следовательно, подходит как для существующих, так и для новых котлов. В частности, ее можно применять для существующих газомазутных котлов, особенно если они уже оснащены скрубберами для SO2-очистки.

Применение процессов абсорбции и отгонки с водными растворителями, такими как алканоламины и промотированный карбонат калия, представляет собой известную, эффективную технологию для удаления и улавливания диоксида углерода из газообразных продуктов горения, природного газа, водорода, синтез-газа и других газов. В патентах США 4477419 и 4152217, каждый из которых включен здесь путем ссылки, описаны аспекты такой технологии. Абсорбция/отгонка с помощью алканоламинов представляет собой одну из апробированных и эффективных технологий улавливания диоксида углерода из газа. На первых этапах развития такой технологии применялись водные растворы моноэтаноламина (MEA). Преимущества такой технологии обеспечиваются другими алканоламинными растворителями для обработки диоксида углерода в различных отраслях промышленности. Моноэтаноламин (MEA), диэтаноламин (DEA) и имеющий пониженную реакционную способность амин AMP применяются в чистом виде в водном растворе. Обычно смеси растворителей включают в себя раствор метилдиэтаноламина (MDEA), промотированный пиперазином или другими вторичными аминами. Растворители на основе карбоната калия обычно также промотируются DEA или другими реакционно-способными аминами.

Абсорбция газов представляет собой способ, при котором растворимые компоненты газовой смеси растворяются в жидкости. Отгонка в значительной степени противоположна абсорбции, так как она включает в себя перенос летучих компонентов из жидкой смеси в газ. При обычном способе удаления диоксида углерода абсорбция применяется для удаления диоксида углерода из газообразных продуктов горения, а отгонка затем применяется для регенерации растворителя и улавливания диоксида углерода, содержащегося в растворителе. Как только диоксид углерода удаляется из газообразных продуктов горения и других газов, его можно улавливать и сжимать для использования в ряде прикладных технологий, включая связывание (диоксида углерода), производство метанола и добычу нефти третичными методами.

Традиционный способ применения способов абсорбции/отгонки для удаления диоксида углерода из газообразных потоков описан в патенте США 4384875, который включен здесь в качестве ссылки. На стадии абсорбции газ, подвергаемый обработке и содержащий диоксид углерода, предназначенный для удаления, в абсорбционной колонне приводится в соприкосновение с выбранным абсорбентом при таких условиях давления и температуры, что раствор абсорбента поглощает по существу весь диоксид углерода. Очищенный газ выходит из верхней части абсорбционной колонны и затем, если необходимо, направляется в скруббер, где применяется гидроксид натрия, с помощью которого удаляются последние следовые количества диоксида углерода. Раствор абсорбента, содержащий диоксид углерода (также называемый "обогащенный растворитель"), сливают из нижней части абсорбционной колонны и подвергают отгонке для освобождения его от диоксида углерода и регенерации его абсорбирующих свойств.

Для регенерации раствора абсорбента обогащенный растворитель, слитый из нижней части абсорбционной колонны, вводят в верхнюю половину отгоночной колонны и поддерживают обогащенный растворитель в упомянутой колонне при его температуре кипения под давлением. Тепло, необходимое для поддержания температуры кипения, обеспечивают путем повторного кипячения раствора абсорбента, содержащегося в отгоночной колонне. Процесс повторного кипячения осуществляют путем косвенного теплообмена между частью регенерируемого раствора, находящегося в нижней части отгоночной колонны, и теплоносителем, обычно насыщенным водяным паром, при подходящей температуре. В процессе регенерации диоксид углерода, содержащийся в регенерируемом обогащенном растворителе, поддерживаемом при его температуре кипения, выделяется и отгоняется паром раствора абсорбента. Пар, содержащий отгоняемый диоксид углерода, выходит из верхней части отгоночной колонны и пропускается через конденсационную систему, которая возвращает в отгоночную колонну жидкую фазу, образующуюся в результате конденсации паров раствора абсорбента, который отработан в отгоночной колонне в отношении газообразного диоксида углерода. Горячий регенерированный раствор абсорбента (также называемый "обедненный растворитель") сливают из нижней части отгоночной колонны и повторно используют в абсорбционной колонне после того, как часть теплосодержания раствора применят для нагревания регенерируемого обогащенного растворителя путем косвенного теплообмена перед его введением в отгоночную колонну.

При одноступенчатой абсорбции/отгонке, которая обычно осуществляется на практике в данной области, водный обогащенный растворитель регенерируют при 100-120°C в одноступенчатом, противоточном отгоночном аппарате с паровым обогревом, работающем при одном давлении, которое обычно составляет 1-2 атм. Подаваемый обогащенный растворитель предварительно нагревают путем взаимного теплообмена с горячим обедненным растворителем, получаемым в интервале 5-30°C в нижних частях отгоночного аппарата. Пар из верхней части охлаждается с образованием водного конденсата, который возвращается в противоточный отгоночный аппарат, как при нагревании с обратным холодильником. Если диоксид углерода затем будет связываться и применяться для других прикладных технологий, полученный диоксид углерода подвергают сжатию до 100-150 атм.

Важная проблема, связанная с описанным выше, существующим в настоящее время способом абсорбции/отгонки, заключается в том, что он является очень энергоемким и в значительной степени благодаря тому, что для нагревания ребойлера необходимо значительное количество тепла. При использовании способа на электростанции, работающей на угле, необходимое для такого способа тепло может уменьшать производство полезной эффективной мощности вплоть до 15-30% (Herzog H., E.Drake, & E. Adams, "CO2 Capture, Reuse, and Storage Technologies for Mitigating Global Climat Change" final rept, DOE Order No.DE-AF22-96PC01257, 1997). Следовательно, при проектировании и эксплуатации таких систем важно сделать энергоэффективность максимальной. Основной способ увеличения энергоэффективности заключается в возвращении полезного тепла из верхней части конденсатора, так как пар из верхней части может содержать от одного до десяти молей водяного пара на каждый моль диоксида углерода. Общепринятые формы возвращения тепла, применяемые на практике в настоящее время, включают в себя рекомпрессию пара и многоступенчатые отгоночные аппараты. При рекомпрессии пара для обеспечения тепла для ребойлера пар из верхней части подвергают сжатию в 2-10 раз и затем теплообмену с жидкостью из нижних частей. При применении многоступенчатых отгоночных аппаратов параллельно эксплуатируют два или более отгоночных аппарата, однако каждый из них эксплуатируется при значительно отличающемся давлении. При каскадном расположении пар из отгоночного аппарата с более высоким давлением применяется для нагревания ребойлера отгоночного аппарата с более низким давлением. К сожалению, обе указанные конфигурации приводят к потере энергии в обязательном теплообменнике.

Как отмечено в патенте США 4152217, было предпринято несколько попыток уменьшения общей стоимости, связанной с регенерацией потоков жидкого абсорбента. В патенте США 3690861 автор предлагает уменьшить капиталовложения путем создания системы, из которой можно исключить теплообменник для отработанного абсорбента/обедненного абсорбента, охладитель-конденсатор в верхней части, рефлюксную емкость и рефлюксный насос, как правило, входящие в конструкцию и применяемые с традиционным отгоночным аппаратом или регенератором. В то время как в описанном способе капиталовложения значительно уменьшились, не было проведено анализа того, как исключение теплообменников будет воздействовать на потребность системы в тепловой энергии в целом. Как описано в патенте США 4152217, было установлено, что исключение теплообменников в целом увеличивает потребность системы в тепловой энергии. Таким образом, в то время как первоначальные капитальные затраты в способе абсорбции/отгонки, из которого исключены теплообменники, значительно уменьшались, долгосрочные эксплуатационные затраты, особенно с учетом возрастающих затрат энергии, должны были быть более высокими.

В других патентах описаны различные способы повышения эффективности затрат в системах для удаления диоксида углерода путем уменьшения энергоемкости таких систем. В одном из таких патентов, а именно в патенте США 4553984, который включен здесь в качестве ссылки, описан способ, в котором обогащенный растворитель, содержащий большое количество диоксида углерода, регенерируют без применения отгоночной колонны, а просто путем равновесного испарения растворителя на одной или более стадиях равновесного испарения. Указано, что при описанном способе значительно уменьшаются как капитальные затраты, так и затраты энергии. Однако будучи эффективной для уменьшения затрат такая технология может быть неэффективной для прикладных технологий, в которых требуется, чтобы улавливаемый диоксид углерода вырабатывался при более высоком давлении для применения при связывании, производстве метанола, добычи нефти третичными методами или при других прикладных технологиях. Как минимум, при такой технологии могут потребоваться значительные капиталовложения для подключения компрессора, чтобы была возможность подвергать сжатию уловленный диоксид углерода, применяемый в прикладных технологиях, для которых необходим диоксид углерода при более высоком давлении.

С учетом вышесказанного было бы выгодно создать технологию, при которой диоксид углерода можно удалять из газообразных продуктов горения и других газов с помощью способа абсорбции/отгонки, который был бы значительно более энергоэффективным, чем способы, применяемые в настоящее время на практике. Идеальной системой была бы система для образования диоксида углерода при более высоком давлении без необходимости эксплуатировать отгоночный аппарат при высокой температуре. Такая система, в свою очередь, позволила бы значительно уменьшить затраты энергии, характерные для систем, в которых диоксид углерода следует подвергать сжатию для связывания, производства метанола, добычи нефти третичными методами или для других прикладных технологий.

Не стоит предполагать, что любые из перечисленных выше проблем или недостатков будут решены, но можно решить довольно многие из них, которые имеют тенденцию уменьшать эффективность ранее известных способов. Также могут существовать другие заслуживающие внимания проблемы, однако представленных выше проблем должно быть достаточно, чтобы стало понятно, что аппараты и способы, представленные в этой области техники, в целом не удовлетворяют требованиям и что существует потребность в способах, описанных в настоящем изобретении.

Настоящее изобретение преодолевает недостатки прототипа путем обеспечения, в частности, способа применения процессов абсорбции в водных растворах и отгонки для удаления кислого газа из газообразных потоков способом, при котором упомянутый кислый газ образуется при более высоком давлении, наряду с тем, что потребляется меньшее количество энергии, чем при существующей технологии. Способ включает в себя замену традиционного отгоночного аппарата с одним давлением, применяемым для регенерации водного растворителя и улавливания диоксида углерода, на отгоночный аппарат с многократным давлением, в котором компрессия кислого газа объединена с отгонкой. При образовании кислого газа при более высоком давлении, без необходимости эксплуатации отгоночного аппарата при высокой температуре, способ уменьшает энергозатраты систем, в которых диоксид углерода должен подвергаться сжатию для связывания, производства метанола, добычи нефти третичными методами или для других прикладных технологий.

При одном из вариантов осуществления настоящее изобретение относится к усовершенствованному способу удаления кислого газа из газообразного потока, содержащего кислый газ, с применением установки для абсорбции в водных растворах и отгонки, способ отличается тем, что включает в себя:

(a) пропускание выходящего из абсорбционной установки потока растворителя, обогащенного кислым газом, через отгоночный аппарат с многократным давлением, в котором поток растворителя, обогащенного кислым газом, проходит через многократные стадии равновесного испарения так, что пар, получающийся при равновесном испарении потока растворителя, обогащенного кислым газом, на каждой стадии равновесного испарения отгоняет кислый газ из потока растворителя, обогащенного кислым газом, приводя к образованию газообразного потока, обогащенного кислым газом, выходящего из отгоночного аппарата с многократным давлением, и потока растворителя, обедненного кислым газом, выходящего из отгоночного аппарата с многократным давлением; при этом отгоночный аппарат с многократным давлением эксплуатируется при нескольких уровнях давления таким образом, что пар, получающийся на каждой стадии равновесного испарения, подвергается сжатию в компрессоре и подается на предыдущую стадию равновесного испарения при более высоком давлении; и

(b) возвращение выходящего из отгоночного аппарата с многократным давлением на стадии (a) потока растворителя, обедненного кислым газом, обратно в абсорбционную установку для повторного использования, по меньшей мере, один раз.

При еще одном варианте осуществления настоящего изобретения каждая ступень отгоночного аппарата с многократным давлением в процессе отгонки представляет собой противоточный контактор.

При еще одном варианте осуществления настоящего изобретения одна или более из ступеней отгоночного аппарата с многократным давлением в процессе отгонки представляет собой прямоточный контактор.

При еще одном варианте осуществления настоящего изобретения одна или более из ступеней отгоночного аппарата с многократным давлением в процессе отгонки представляет собой контактор смешанного типа.

При еще одном варианте осуществления настоящего изобретения к одной или более стадиям в отгоночной колонне подводится дополнительное тепло.

При еще одном варианте осуществления настоящего изобретения изобретение включает в себя отгоночную установку для отгонки кислого газа из потока растворителя, обогащенного кислым газом. Такая установка включает в себя отгоночную колонну с несколькими стадиями равновесного испарения. Установка также включает в себя компрессор, включенный в каждую из стадий равновесного испарения так, что пар, образующийся на каждой стадии равновесного испарения, подвергается сжатию и подается на предыдущую стадию равновесного испарения при более высоком давлении.

При еще одном варианте осуществления настоящего изобретения каждая ступень отгоночной колонны в отгоночной установке представляет собой противоточный контактор.

При еще одном варианте осуществления настоящего изобретения одна или более из ступеней отгоночной колонны в отгоночной установке представляет собой прямоточный контактор.

При еще одном варианте осуществления настоящего изобретения одна или более из ступеней отгоночной колонны в отгоночной установке представляет собой контактор смешанного типа.

При еще одном варианте осуществления настоящего изобретения к одной или более стадиям в отгоночной колонне подводится дополнительное тепло.

В настоящем изобретении на стадии процесса абсорбции газообразный поток подвергается контактированию с водным растворителем (таким как водный раствор амина, водный раствор алканоламина или их смеси, или водный раствор карбоната калия, промотированный амином) в абсорбционной установке таким образом, что кислый газ в газообразном потоке переносится из газообразного потока в растворитель, приводя к образованию очищенного газообразного потока, выходящего из абсорбционной установки, и потока растворителя, обогащенного кислым газом, выходящего из абсорбционной установки. На стадии отгонки поток растворителя, обогащенного кислым газом, выходящий из абсорбционной установки, пропускают через отгоночный аппарат с многократным давлением, в котором поток растворителя, обогащенного кислым газом, проходит через многократные стадии равновесного испарения таким образом, что пар, получающийся при равновесном испарении потока растворителя, обогащенного кислым газом, на каждой стадии равновесного испарения отгоняет кислый газ из потока растворителя, обогащенного кислым газом, приводя к образованию газообразного потока, обогащенного кислым газом, выходящего из отгоночного аппарата с многократным давлением, и потока растворителя, обедненного кислым газом, выходящего из отгоночного аппарата с многократным давлением. На стадии отгонки отгоночный аппарат с многократным давлением эксплуатируется при нескольких уровнях давления таким образом, что пар, получающийся на каждой стадии равновесного испарения, подвергается сжатию в компрессоре и подается на предыдущую стадию равновесного испарения при более высоком давлении. На конечной стадии способа согласно настоящему изобретению поток растворителя, обедненный кислым газом, выходящий из отгоночного аппарата с многократным давлением, возвращается обратно в абсорбционную установку для повторного использования.

Удобно, когда в состав газообразного потока для обработки с помощью настоящего способа входят газообразные продукты горения, природный газ, газообразный водород или синтез-газ.

Слово "содержащий (включающий)", в данном описании означает один или более чем один, если специально не оговаривается иной случай. Применяемое здесь слово "еще один" может означать, по меньшей мере, второй или более.

Другие объекты, конструктивные особенности и преимущества настоящего изобретения станут очевидными из последующего подробного описания. Однако следует понимать, что подробное описание и конкретные примеры, иллюстрирующие варианты осуществления изобретения, приведены только в качестве иллюстрации, так как из такого подробного описания различные изменения и модификации в пределах сущности и объема изобретения станут очевидными для специалиста в данной области техники.

Следующие чертежи являются частью настоящего описания и включены для дополнительной демонстрации некоторых аспектов настоящего изобретения. Изобретение можно лучше понять при обращении к одному или более из упомянутых чертежей в сочетании с подробным описанием представленных здесь конкретных вариантов осуществления изобретения.

На фиг.1 представлен схематический чертеж улавливания CO2 при абсорбции карбонатом калия/отгонке с использованием одной из возможных рекомпрессий пара для интегрирования энергии.

На фиг.2 представлен схематический чертеж улавливания CO2 при абсорбции карбонатом калия/отгонке с использованием традиционной паровой турбины мятого пара для интегрирования энергии.

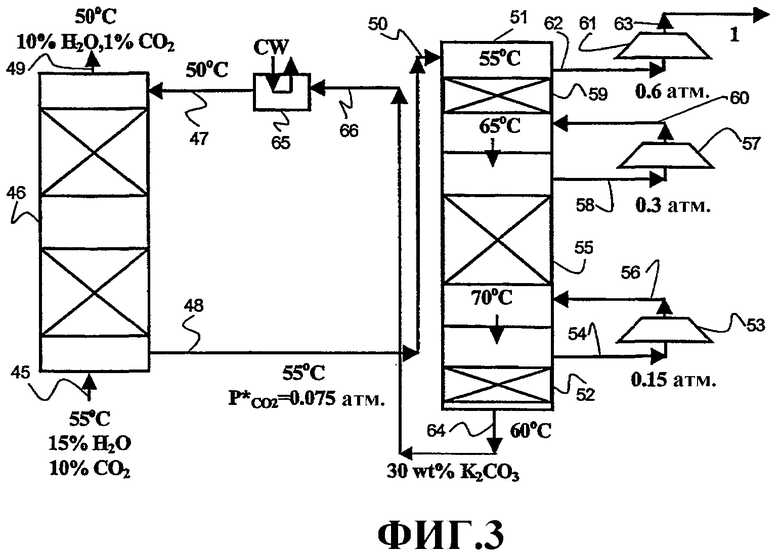

На фиг.3 представлен схематический чертеж улавливания CO2 при абсорбции карбонатом калия/отгонке с использованием отгонки с многократным давлением для интегрирования энергии согласно вариантам осуществления настоящего изобретения.

На фиг.4 представлена схематическая диаграмма способа отгонки с многократным давлением согласно вариантам осуществления настоящего изобретения.

Согласно настоящему изобретению возможно свести к минимуму потребности в тепловой энергии, связанные с удалением и улавливанием диоксида углерода из газообразного потока с помощью водного абсорбента и процессов отгонки. Этого можно добиться путем объединения абсорбции в водных растворах со способом отгонки с многократным давлением. Так как настоящее изобретение приводит к уловленному кислому газу, находящемуся в сжатом состоянии, лучше всего изобретение можно применять для систем, в которых требуется сжатый кислый газ для прикладных технологий, таких как связывание, производство метанола и добыча нефти третичными методами.

В настоящем изобретении применяются аспекты процесса абсорбции в водных растворах, описанные в патенте США № 6139605, который включен здесь в качестве ссылки. Благодаря такому процессу кислый газ, такой как диоксид углерода, сероводород или их смесь, удаляется из газообразных потоков при контактировании газообразного потока с жидким абсорбентом, который поглощает кислый газ. Так как в предполагаемых промышленных прикладных технологиях для извлечения выгоды из настоящего изобретения требуется уменьшить концентрацию кислого газа (в газовых потоках) до очень низкого уровня, абсорбент в общем случае выбирают из абсорбента, который взаимодействует с кислым газом. Примеры абсорбирующих жидкостей, подходящих для применения в настоящем изобретении для абсорбции кислого газа, включают, но не ограничиваются перечисленным, водный раствор карбоната калия, промотированный амином, и водные растворы аминов и алканоламинов. Не ограничивающие примеры алканоламинов, подходящих для применения в настоящем изобретении, представляют собой моноэтаноламин (MEA), диэтаноламин (DEA) и метилдиэтаноламин (MDEA).

Стадию абсорбции можно проводить в абсорбционной колонне путем контактирования газообразного потока при относительно низкой температуре, но при повышенном давлении, с потоком абсорбирующей жидкости, упоминаемой на данной стадии как "обедненный растворитель", текущей противотоком по отношению к газообразному потоку. Как описано в патенте США № 4384875, из верхней части абсорбера выходит очищенный газообразный поток, в то время как из нижней части абсорбера выходит абсорбирующая жидкость, содержащая кислый газ, упоминаемая на данной стадии как "поток растворителя, обогащенный кислым газом". Следовательно, для улавливания кислого газа и регенерации абсорбирующей жидкости ее можно возвращать обратно для повторного использования в верхнюю часть абсорбционной колонны в виде обедненного растворителя, обогащенный растворитель обрабатывают в процессе отгонки.

При традиционной абсорбции/отгонке водный растворитель регенерируют в одноступенчатом, противоточном, отгоночном аппарате с паровым обогревом, эксплуатируемом при одном давлении. Для проведения процесса отгонки в настоящем изобретении используют отгоночный аппарат с многократным давлением. В отгоночном аппарате с многократным давлением компрессия кислого газа объединена с отгонкой. Сам по себе отгоночный аппарат является многоступенчатой установкой равновесного испарения, в которой суммарный пар, вытекающий с каждой стадии, подвергается сжатию и подается на предыдущую стадию равновесного испарения при более высоком давлении. При таком процессе тепло, содержащееся во влажном паре, выходящем с каждой стадии, используется при более высоком давлении на предыдущей стадии. Это существенно, так как пар из верхней части может содержать от одного до десяти молей водяного пара на каждый моль кислого газа. При описанном процессе отгонки кислый газ образуется при более высоком давлении без необходимости эксплуатировать отгоночный аппарат при высокой температуре, благодаря чему уменьшаются энергозатраты системы.

Способ отгонки с многократным давлением настоящего изобретения может быть неприемлем для некоторых прикладных технологий дистилляции и отгонки, так как в настоящее время компрессоры обходятся дорого, их стоимость доходит до непомерно высоких затрат. Однако в тех прикладных технологиях, где для достижения желаемого конечного результата компрессор уже необходим, способ отгонки с многократным давлением можно осуществлять при незначительных дополнительных затратах.

Настоящее изобретение находит применение в широком ряде областей науки и промышленности. Так как оно объединяет компрессию с отгонкой для получения в качестве продукта сжатого кислого газа, изобретение может быть, в частности, привлекательно для систем, в которых необходима компрессия получаемого кислого газа для прикладных технологий, таких как связывание, производство метанола и добыча нефти третичными методами. Такие системы уже будут иметь компрессор, встроенный в их современную конфигурацию, и, таким образом, не будет необходимости тратить значительные средства, необходимые для покупки компрессора, применяемого в настоящем изобретении.

Кроме того, так как озабоченность состоянием окружающей среды увеличивается, промышленность может быть вынуждена дополнительно выявлять и адаптировать различные технологии, которые эффективно уменьшали бы выбросы кислых газов (таких как, например, диоксид углерода) энергосберегающим способом. При таком сценарии настоящее изобретение будет весьма востребовано целым спектром промышленных предприятий благодаря энергосберегающему способу его эксплуатации.

Следующие не ограничивающие примеры включены для демонстрации конкретных вариантов осуществления изобретения. Специалисту в данной области техники следует принимать во внимание, что способы, описанные в примерах, сопровождающих представленные способы, описаны автором для лучшего использования изобретения на практике, и, таким образом, можно считать, что они представляют собой конкретные способы для их применения на практике. Однако специалисту в данной области с учетом настоящего описания должно быть ясно, что в конкретных вариантах осуществления изобретения, которые описаны, можно сделать многие изменения и дополнительно получить похожий или аналогичный результат, не выходя за рамки сущности и объема изобретения.

На фиг.1, фиг.2 и фиг.3 показан вышеупомянутый способ улавливания диоксида углерода с использованием трех различных способов интегрирования энергии. Применяемый в типичном процессе растворитель представляет собой водный раствор карбоната калия, промотированный амином, хотя также можно применять другие растворители, известные в данной области техники. На фиг.1 и фиг.2 показаны способы, в которых для интегрирования энергии используются известные способы, в то время как на фиг.3 показан способ, в котором для интегрирования энергии используется отгонка с многократным давлением, согласно вариантам осуществления настоящего изобретения.

Сравнительный пример 1

На фиг.1 показан способ, в котором для интегрирования энергии используется одна из возможных рекомпрессий пара. Как показано на фиг.1, газ с высокой концентрацией CO2, например природный газ или газообразные продукты горения, поступает по трубопроводу 1 в нижнюю часть абсорбционной колонны 2 и поднимается по колонне 2 противотоком по отношению к абсорбенту, текущему вниз колонны. В то же самое время обедненный абсорбирующий растворитель, в указанном примере промотированный карбонат калия, поступает по трубопроводу 3 в верхний конец абсорбционной колонны, а полуобедненный абсорбирующий растворитель подается по трубопроводу 4 на промежуточной участок между верхним и нижним концами колонны 2. Абсорбирующий растворитель, который подается противотоком по отношению к газу, насыщается CO2, и обогащенный абсорбирующий растворитель удаляется из нижней части абсорбционной колонны по трубопроводу 5. Промытый газ удаляется из верхней части абсорбционной колонны по трубопроводу 6.

Таким образом, для того чтобы абсорбировать большую часть требуемого газа и в то же время пропустить большую часть других газов в газ, прошедший обработку на стадии абсорбции, газ, подвергаемый обработке, очищается от полуобедненного абсорбента вблизи среднего участка и в нижнем конце абсорбционной колонны 2 и от обедненного абсорбента вблизи верхней части абсорбционной колонны 2. Основная часть абсорбции происходит вблизи нижней части колонны 2 с помощью полуобедненного абсорбента. В верхней секции абсорбционной колонны 2 из газа удаляются только последние следовые количества CO2.

Затем абсорбирующий растворитель, обогащенный CO2, подается по трубопроводу 7 в верхний конец вакуумной отгоночной колонны 8, где обогащенный абсорбент стекает вниз по колонне 8. Тепло для отгоночного аппарата обеспечивается при компрессии верхнего продукта отгоночного аппарата, выходящего из колонны 8 по трубопроводу 9 в компрессоры 10 и 11, и конденсации содержащегося в нем водяного пара, против потока, направляемого на рециркуляцию из нижних частей отгоночного аппарата в конденсаторы 12 и 13. Поток, направляемый на рециркуляцию из нижних частей отгоночного аппарата, выходит из колонны 8 по трубопроводу 15 и частично подается в конденсаторы 12 и 13 по трубопроводу 16. Поток, направляемый на рециркуляцию, подается назад в колонну 8 по трубопроводу 14. Сжатый газ, содержащий CO2, отогнанный из обогащенной абсорбирующей жидкости, выходит из системы по трубопроводу 21. Тепло, получаемое в отгоночном аппарате, используется для образования пара, необходимого для отгонки CO2 из обогащенного абсорбента. Пар, образуемый от нагревания обогащенного абсорбента, поднимается по отгоночной колонне 8 противотоком по отношению к обогащенной абсорбирующей жидкости, стекающей вниз по колонне 8. Когда пар поднимается в верхнюю часть отгоночной колонны, он отгоняет CO2 из обогащенного абсорбента. Пар, поднимающийся из нижней части отгоночного аппарата, состоит в основном из водяного пара, так как водные растворители обычно обладают низкой летучестью. В верхней части колонны 8 пар, переносящий CO2, отогнанный из обогащенного абсорбента, пропускают по трубопроводу 9 через компрессор 10, как описано ранее.

Полуобедненная абсорбирующая жидкость отводится из промежуточного участка между нижним и верхним концами отгоночной колонны 8 по трубопроводу 17 и возвращается для повторного использования на промежуточный участок между верхним и нижним концами абсорбционной колонны 2. Таким образом, полуобедненный абсорбент, отводимый по трубопроводу 17, подается в теплообменник 18, где он охлаждается охлаждающей водой до определенной температуры и затем подается в абсорбционную колонну 2 по трубопроводу 4. Часть обедненной абсорбирующей жидкости, взятой из нижней части отгоночной колонны 8, по трубопроводу 15 возвращается для повторного использования в верхний конец абсорбционной колонны 2. Таким образом, некоторое количество обедненного абсорбента, отводимого по трубопроводу 15, подается в теплообменник 20 по трубопроводу 19, где он охлаждается охлаждающей водой до определенной температуры и затем подается в абсорбционную колонну 2 по трубопроводу 3.

Сравнительный пример 2

На фиг.2 показан способ, в котором для интегрирования энергии используется традиционная паровая турбина мятого пара. Как показано на фиг.2, газ с высокой концентрацией CO2, например природный газ или газообразные продукты горения, подается по трубопроводу 22 в нижнюю часть абсорбционной колонны 23 и поднимается по колонне 23 противотоком по отношению к абсорбенту, стекающему вниз по колонне. В то же самое время обедненный абсорбирующий растворитель, в данном примере промотированный карбонат калия, подается по трубопроводу 24 в верхний конец абсорбционной колонны, а полуобедненный абсорбирующий растворитель подается по трубопроводу 25 на промежуточный участок между верхним и нижним концами колонны 23. Абсорбирующий растворитель, который подается противотоком по отношению к газу, насыщается CO2, и обогащенный абсорбирующий растворитель удаляется из нижней части абсорбционной колонны по трубопроводу 26. Промытый газ удаляется из верхней части абсорбционной колонны по трубопроводу 27.

Таким образом, для того чтобы абсорбировать большую часть требуемого газа и в то же время пропустить большую часть других газов в газ, прошедший обработку на стадии абсорбции, газ, подвергаемый обработке, очищается от полуобедненного абсорбента вблизи среднего участка и в нижнем конце абсорбционной колонны 23 и от обедненного абсорбента вблизи верхней части абсорбционной колонны 23. Основная часть абсорбции происходит вблизи нижней части колонны 23 с помощью полуобедненного абсорбента. В верхней секции абсорбционной колонны 23 из газа удаляются только последние следовые количества CO2.

Затем абсорбирующий растворитель, обогащенный CO2, подается, по трубопроводу 28 в верхний конец вакуумной отгоночной колонны 29, где обогащенный абсорбент стекает вниз по колонне 29. Тепло для отгоночного аппарата обеспечивается с помощью мятого пара из паровой турбины 30. Пар под высоким давлением подается на турбину 30 по трубопроводу 36, и турбина производит некоторый вид работы, такой как электричество. Мятый пар из турбины 30 подается на конденсатор 31 по трубопроводу 32, где он конденсируется против потока, направляемого на рециркуляцию из нижних частей отгоночного аппарата. Поток, направляемый на рециркуляцию из нижних частей отгоночного аппарата, выходит из колонны 29 по трубопроводу 33 и частично подается через конденсатор 31 по трубопроводу 34. Поток, направляемый на рециркуляцию, возвращается в колонну 29 по трубопроводу 35. Тепло, получаемое в отгоночном аппарате, используется для образования пара, необходимого для отгонки CO2 из обогащенного абсорбента. Пар, образуемый от нагревания обогащенного абсорбента, поднимается по отгоночной колонне 29 противотоком по отношению к обогащенной абсорбирующей жидкости, стекающей вниз по колонне 29. Когда пар поднимается в верхнюю часть отгоночной колонны, он отгоняет CO2 из обогащенного абсорбента. Пар, поднимающийся из нижней части отгоночного аппарата, состоит в основном из водяного пара, так как водные растворители обычно обладают низкой летучестью. В верхней части колонны 29 пар, переносящий CO2, отогнанный из обогащенного абсорбента, пропускают по трубопроводу 36 через конденсатор 37, где теплообмен с охлаждающей водой вызывает конденсацию большей части воды в паре. Остальной пар, который имеет высокую концентрацию CO2, подается на компрессор 38 по трубопроводу 39. Сжатый газ, обогащенный CO2, выходит из системы по трубопроводу 44.

Полуобедненную абсорбирующую жидкость отводят от промежуточного участка между нижним и верхним концами отгоночной колонны 29 по трубопроводу 40 и возвращают для повторного использования на промежуточный участок между верхним и нижним концами абсорбционной колонны 23. Таким образом, полуобедненный абсорбент, отводимый по трубопроводу 40, подается в теплообменник 41, где он охлаждается охлаждающей водой до определенной температуры и затем подается в абсорбционную колонну 23 по трубопроводу 25. Часть обедненной абсорбирующей жидкости, взятой из нижней части отгоночной колонны 29 по трубопроводу 33, повторно используют в верхнем конце абсорбционной колонны 23.

Таким образом, некоторое количество обедненного абсорбента, отводимого по трубопроводу 33, подается в теплообменник 43 по трубопроводу 42, где абсорбент охлаждается охлаждающей водой до определенной температуры и затем подается в абсорбционную колонну 23 по трубопроводу 24.

Пример 1

На фиг.3 показан способ, в котором для интегрирования энергии используется отгонка с многократным давлением согласно вариантам осуществления настоящего изобретения. Как показано на фиг.3, газ с высокой концентрацией CO2, например природный газ или газообразные продукты горения, подается по трубопроводу 45 в нижнюю часть абсорбционной колонны 46 и поднимается по колонне 46 противотоком по отношению к абсорбенту, стекающему вниз по колонне. В то же самое время обедненный абсорбирующий растворитель, в данном примере промотированный карбонат калия, подается по трубопроводу 47 в верхний конец абсорбционной колонны. Абсорбирующий растворитель, который подается противотоком по отношению к газу, насыщается CO2, и обогащенный абсорбирующий растворитель удаляется из нижней части абсорбционной колонны по трубопроводу 48. Промытый газ удаляется из верхней части абсорбционной колонны по трубопроводу 49.

Затем абсорбирующий растворитель, обогащенный CO2, подается по трубопроводу 50 в верхний конец отгоночной колонны с многократным давлением 51, где обогащенный абсорбент стекает вниз по колонне 51. Отгоночная колонна с многократным давлением является многоступенчатой колонной равновесного испарения, посредством которого на самой нижней стадии равновесного испарения 52 обеспечивается отгонка пара путем равновесного испарения абсорбирующего растворителя. Отогнанный пар затем контактирует с обогащенной абсорбирующей жидкостью на каждой стадии равновесного испарения и отгоняет CO2 из обогащенной абсорбирующей жидкости. Суммарный поток пара, получаемый на самой низкой стадии 52, подается через компрессор 53 по трубопроводу 54. Сжатый пар, выходящий из компрессора 53, подается в нижнюю часть промежуточной стадии равновесного испарения 55 по трубопроводу 56. Суммарный поток пара, получаемый на промежуточной стадии равновесного испарения 55, подается через компрессор 57 по трубопроводу 58. Сжатый пар, выходящий из компрессора 57, подается в нижнюю часть верхней стадии равновесного испарения 59 по трубопроводу 60. Суммарный поток пара, получаемый на верхней стадии равновесного испарения 59, подается через компрессор 61 в трубопровод 62. Сжатый пар, обогащенный CO2, выходящий из компрессора 62, выходит из системы по трубопроводу 63.

Обедненную абсорбирующую жидкость, взятую из нижней части отгоночной колонны с многократным давлением 51, по трубопроводу 64 повторно возвращают в верхний конец абсорбционной колонны 46. Таким образом, некоторое количество обедненного абсорбента, отводимого по трубопроводу 64, подается в теплообменник 65 по трубопроводу 66, где он охлаждается охлаждающей водой до определенной температуры и затем подается в абсорбционную колонну 46 по трубопроводу 47.

Применяя известный способ рекомпрессии пара, как показано на фиг.1, тепло для отгоночного аппарата будет обеспечиваться при компрессии верхнего продукта отгоночного аппарата и конденсации содержащегося в нем водяного пара против потока, направляемого на рециркуляцию из нижних частей отгоночного аппарата. Работа сжатия также будет возмещена в виде тепла в нижних частях отгоночного аппарата. Такое устройство заменяет пар эквивалентной мощностью. Для рекомпрессии пара может потребоваться аксиальный компрессор с высокой производительностью по водяному пару.

Капитальные затраты на такой компрессор могут быть значительными. Он будет сравним по размеру с воздушным компрессором большой газовой турбины для электростанции эквивалентного размера, однако потребляемая эффективная мощность будет на порядок меньше из-за низкой плотности вакуумированного потока.

При использовании традиционной паровой турбины мятого пара, показанной на фиг.2, паровая турбина могла бы производить электричество и могла бы обеспечивать дополнительную работу, необходимую для сжатия CO2 от 0,15 атм до 1 атм. Капитальные затраты на компрессоры были бы значительно меньше по сравнению с затратами на рекомпрессию пара. Однако капитальные затраты на паровую турбину могут быть значительными.

По сравнению с традиционными способами интегрирования энергии, показанными на фиг.1 и фиг.2, интегрирование энергии при способе отгонки с многократным давлением согласно настоящему изобретению, показанное на фиг.3, характеризуется минимальной конфигурационной энергией с минимальной степенью теплообмена. Нижняя стадия обеспечивает отгонку пара равновесным испарением растворителя. Верхняя стадия возвращает тепло и доводит отгоночный аппарат в целом до высокой температуры и давления. Вся энергия обеспечивается в виде работы либо от базисной (внепиковой) электроэнергии, либо от паровых турбин.

Пример 2

На фиг.4 приведена схематическая диаграмма способа отгонки с многократным давлением согласно вариантам осуществления настоящего изобретения. На упомянутой фиг.4 абсорбирующий растворитель, обогащенный CO2, подается по трубопроводу 87 через теплообменник с перекрестным током 88. Затем растворитель подается по трубопроводу 67 через теплообменник с перекрестным током 68. Обогащенный абсорбент затем подается по трубопроводу 69 к верхней ступени 70 отгоночной колонны с многократным давлением, где обогащенный абсорбент стекает вниз по колонне по трубопроводам 71 и 73. Отгоночная колонна с многократным давлением представляет собой многоступенчатую установку равновесного испарения, при помощи которого самая нижняя стадия равновесного испарения 74 обеспечивает отгонку пара путем равновесного испарения абсорбирующего растворителя. Затем отогнанный пар контактирует с обогащенной абсорбирующей жидкостью на каждой стадии равновесного испарения и отгоняет CO2 из обогащенной абсорбирующей жидкости. Суммарный поток пара, полученный на самой нижней стадии 74, подается через компрессор 76 по трубопроводу 75. Сжатый пар, выходящий из компрессора 76, подается в нижнюю часть промежуточной стадии равновесного испарения 72 по трубопроводу 77. Суммарный поток пара, полученный на промежуточной стадии равновесного испарения 72, подается через компрессор 79 по трубопроводу 78. Сжатый пар, выходящий из компрессора 79, подается в нижнюю часть верхней стадии равновесного испарения 70 по трубопроводу 80. Сжатый пар, обогащенный CO2, выходящий с верхней стадии равновесного испарения 70, выходит из системы по трубопроводу 81.

Часть обедненной абсорбирующей жидкости, выходящей с нижней стадии равновесного испарения 74 по трубопроводу 82, повторно используют на нижней стадии равновесного испарения 74. Таким образом, некоторое количество обедненного абсорбента, отводимого по трубопроводу 82, подается в теплообменник с перекрестным током 84 по трубопроводу 83, из которого она затем подается на нижнюю стадию равновесного испарения 74 по трубопроводу 85. Остаток обедненной абсорбирующей жидкости, выходящей с нижней стадии равновесного испарения 74 по трубопроводу 82, который повторно не используется в нижней стадии равновесного испарения 74, подается в теплообменник с перекрестным током 88 по трубопроводу 86. Обедненную абсорбирующую жидкость, выходящую из теплообменника с перекрестным током 88, затем возвращают для повторного использования на стадию абсорбции способа по трубопроводу 89.

Конфигурация отгоночного аппарата, изображенная на фиг.4, моделировалась исходя из равновесного состояния при контактировании с помощью моделирования с гипотетическим растворителем на основе табличных данных. Нелинейное равновесное состояние системы было представлено простым уравнением:

Ln PСО2=a+B·ldg-ΔH/RT

Константу B выбирали, чтобы обеспечить требуемую производительность (m=г-моль/кг воды) для абсорбции CO2 при номинальной температуре абсорбера, T. Теплота абсорбции ΔH также варьировалась для различных модельных растворителей; значение 22 ккал/г-моль типично для моноэтаноламина (MEA); значением 15 Ккал/г-моль был представлен альтернативный растворитель. Скорость нагревания Q обеспечивалась при максимальной температуре 120°C с температурным напором 10°C. Тепловой эквивалент работы рассчитывали из уравнения Карно:

Эквивалент работы пара = Q(Tпар-313)/Tпар

Предполагалось, что приближение к равновесию в обогащенном и обедненном конце отгоночного аппарата составляло 33% (обычно для MEA-систем) и 75% (возможно с реакционно-способным альтернативным растворителем). В таблице 1 приведены результаты вышеупомянутого моделирования на основе табличных данных.

5 обедненный

Как видно из таблицы 1, для отгоночного аппарата с многократным давлением требуется от 6,8 до 8,9 ккал эквивалента работы/моль удаляемого CO2. Это на 25-40% меньше, чем в традиционном отгоночном аппарате MEA (12 ккал/г-моль). Фактически работа компрессора по получению продукта CO2 при 8 атм составляет от 1,0 до 2,2 ккал/г-моль. Несмотря на то что для отгоночного аппарата с многократным давлением требуется некоторая компрессия водяного пара, необходимая работа компрессора незначительно отличается от одноступенчатого отгоночного аппарата MEA, потому что значительная часть CO2 образуется при высоком давлении.

Потребность в полезном тепле (полной теплоте) отгоночного аппарата с многократным давлением (29-34 ккал/г-моль CO2) приблизительно равна теплоте абсорбции CO2 плюс количество подводимой теплоты при 5°C, чтобы привести в действие теплообменник с перекрестным током 88. Это значительно меньше, чем полезное тепло, необходимое (40-50 ккал/г-моль) для MEA-технологии современного уровня. Следовательно, капитальные затраты на компрессор и требуемую мощность не могут значительно отличаться от традиционного отгоночного аппарата MEA, однако потребность в тепловой энергии можно значительно уменьшить. Наибольшее приближение к равновесию в абсорбере уменьшает общий тепловой эквивалент работы на 10-20%. По-видимому, растворитель с более низкой теплотой абсорбции будет на 10-15% лучше.

Несмотря на то что настоящее изобретение можно адаптировать к различным модификациям и альтернативным формам, здесь с помощью примера показаны и описаны конкретные варианты осуществления изобретения. Однако следует понимать, что настоящее изобретение не ограничивается конкретными описанными формами. Скорее, оно предназначено охватить все модификации, эквивалентные и альтернативные варианты, попадающие в пределы сущности и объема изобретения, которые определяются прилагаемой формулой изобретения. Более того, различные аспекты описанной установки и способов можно использовать в различных сочетаниях и/или независимо. Таким образом, изобретение не ограничивается только теми комбинациями, которые здесь показаны, но, скорее, может включать также другие сочетания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2592522C2 |

| ДЕСОРБЦИЯ СО БЕЗ СТРИППЕРА | 2011 |

|

RU2565693C2 |

| УДАЛЕНИЕ СУЛЬФАТА ИЗ РАСТВОРИТЕЛЕЙ АНИОНООБМЕННОЙ СМОЛОЙ | 2017 |

|

RU2742639C2 |

| ЗАХВАТ АММИАКА ЖИДКОСТЬЮ С CO-ПРОДУКТОМ В ЖИДКОСТИ ДЛЯ ВОДНОЙ ПРОМЫВКИ | 2013 |

|

RU2567948C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОБОГАЩЕННОГО ДИОКСИДОМ УГЛЕРОДА КИСЛОГО ГАЗА В ПРОЦЕССЕ КЛАУСА | 2011 |

|

RU2545273C2 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| СПОСОБ УДАЛЕНИЯ КИСЛЫХ ГАЗОВ ИЗ ГАЗООБРАЗНЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ВОДНОГО РАСТВОРА 2-ДИМЕТИЛАМИНО-2-ГИДРОКСИМЕТИЛ-1,3-ПРОПАНДИОЛА | 2015 |

|

RU2702576C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| УСОВЕРШЕНСТВОВАННОЕ ИСПОЛЬЗОВАНИЕ И РЕГЕНЕРАЦИЯ РАСТВОРИТЕЛЯ | 2003 |

|

RU2331461C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

Изобретение может быть использовано при удалении кислых газов, таких как диоксид углерода, сероводород, из газообразного потока, содержащего кислые газы, с помощью абсорбции в водных растворах и отгонки. Установка для отгонки кислого газа из потока растворителя, обогащенного кислым газом, включает в себя отгоночную колонну для проведения многократных стадий равновесного испарения, включая первую стадию равновесного испарения, которую поток растворителя проходит первой, и, по меньшей мере, один компрессор, включенный в каждую из стадий равновесного испарения, исключая первую стадию равновесного испарения, которую поток растворителя проходит первой, так что пар, образующийся на каждой стадии равновесного испарения, подвергается сжатию и подается на предыдущую стадию равновесного испарения при более высоком давлении; теплообменное устройство для подвода дополнительного тепла на функционирующую при наименьшем давлении ступень равновесного испарения. Предложен способ удаления кислого газа из газообразного потока, содержащего кислый газ. Изобретение позволяет исключить необходимость эксплуатировать отгоночный аппарат при повышенной температуре и уменьшить потребление энергии в системе. 2 н. и 13 з.п. ф-лы, 1 табл., 4 ил.

1. Способ удаления кислого газа из газообразного потока, содержащего кислый газ, с применением установки для абсорбции в водных растворах и отгонки, отличающийся тем, что включает

(а) пропускание выходящего из абсорбционной установки потока растворителя, обогащенного кислым газом, через отгоночный аппарат с многократным повышением давления, в котором поток растворителя, обогащенного кислым газом, проходит через многократные стадии равновесного испарения, включая первую стадию равновесного испарения, которую поток растворителя проходит первой, так, что пар, получающийся при равновесном испарении потока растворителя, обогащенного кислым газом, на каждой стадии равновесного испарения отгоняет кислый газ из потока растворителя, обогащенного кислым газом, приводя к образованию газообразного потока, обогащенного кислым газом, выходящего из отгоночного аппарата с многократным повышением давления, и потока растворителя, обедненного кислым газом, выходящего из отгоночного аппарата с многократным давлением; при этом отгоночный аппарат с многократным повышением давления эксплуатируется при нескольких уровнях давления таким образом, что пар, получающийся на каждой стадии равновесного испарения, исключая первую стадию равновесного испарения, подвергается сжатию в компрессоре и подается на предыдущую стадию равновесного испарения при более высоком давлении; и

(b) возвращение выходящего из отгоночного аппарата с многократным повышением давления на стадии (а) потока растворителя, обедненного кислым газом, обратно в абсорбционную установку для повторного использования, по меньшей мере, один раз, причем на функционирующую при наименьшем давлении ступень равновесного испарения отгоночного аппарата с многократным повышением давления подводится дополнительное тепло.

2. Способ по п.1, в котором одна или более из ступеней отгоночного аппарата с многократным повышением давления представляет собой противоточный контактор.

3. Способ по п.1, в котором одна или более из ступеней отгоночного аппарата с многократным повышением давления представляет собой прямоточный контактор.

4. Способ по п.1, в котором одна или более из ступеней отгоночного аппарата с многократным повышением давления представляет собой контактор смешанного типа.

5. Способ по пп.1-4, в котором газообразный поток содержит газообразные продукты горения, природный газ, газообразный водород или синтез-газ.

6. Способ по любому из пп.1-4, в котором кислый газ содержит диоксид углерода.

7. Способ по любому из пп.1-4, в котором кислый газ содержит сероводород.

8. Способ по любому из пп.1-4, в котором растворитель представляет собой водный раствор амина, водный раствор алканоламина или их смеси.

9. Способ по любому из пп.1-4, в котором растворитель представляет собой водный раствор карбоната калия, промотированный амином.

10. Способ по любому из пп.1-4, в котором к одной или более ступеням отгоночного аппарата с многократным повышением давления, другим, чем ступень, функционирующая при наименьшем давлении, подводится дополнительное тепло.

11. Установка для отгонки кислого газа из потока растворителя, обогащенного кислым газом, включающая в себя

(a) отгоночную колонну для проведения многократных стадий равновесного испарения, включая первую стадию равновесного испарения, которую поток растворителя проходит первой; и

(b) по меньшей мере, один компрессор, включенный в каждую из стадий равновесного испарения, исключая первую стадию равновесного испарения, которую поток растворителя проходит первой, так, что пар, образующийся на каждой стадии равновесного испарения, подвергается сжатию и подается на предыдущую стадию равновесного испарения при более высоком давлении;

(c) теплообменное устройство для подвода дополнительного тепла на функционирующую при наименьшем давлении ступень равновесного испарения.

12. Установка по п.11, в которой одна или более ступеней отгоночной колонны представляет собой противоточный контактор.

13. Установка по п.11, в которой одна или более из ступеней отгоночной колонны представляет собой прямоточный контактор.

14. Установка по п.11, в которой одна или более из ступеней отгоночной колонны представляет собой контактор смешанного типа.

15. Установка по п.11, дополнительно включающая средства для подвода дополнительного тепла к одной или более ступеням указанной отгоночной колонны, другим, чем ступень, функционирующая при наименьшем давлении.

| US 4780115 А, 25.10.1988 | |||

| US 5435977 А, 25.07.1995 | |||

| RU 92014632 А, 27.03.1995 | |||

| Способ регенерации абсорбента | 1973 |

|

SU478474A1 |

| US 4160810 А, 10.07.1979 | |||

| GB 1484050 А, 24.08.1977 | |||

| US 4258019 А, 24.03.1981. | |||

Авторы

Даты

2009-06-20—Публикация

2004-03-04—Подача