Перекрестная ссылка на близкую заявку

Настоящая заявка испрашивает приоритет предварительной заявки на патент Соединенных Штатов 61/013376, поданной 13 декабря 2007, которая включена в настоящее описание посредством ссылки во всей своей полноте.

Область техники

Раскрытый объект изобретения относится к системе и способу увеличения степени удаления кислотного компонента из технологического потока. Более определенно, раскрытый объект изобретения относится к системе и способу увеличения степени удаления кислотного компонента из технологического потока при снижении количества энергии, требующейся, чтобы достичь этого.

Уровень техники

Технологические потоки, такие как отходящие потоки печей сжигания угля, часто содержат различные компоненты, которые должны быть удалены из технологического потока до его попадания в окружающую среду. Например, отходящие потоки часто содержат кислотные компоненты, такие как диоксид углерода (CO2) и сероводород (H2S), которые должны быть удалены или снижены прежде, чем отходящий поток выпускают в окружающую среду.

Одним примером кислотного компонента, найденного во многих типах технологических потоков, является диоксид углерода. Диоксид углерода (CO2) имеет большое количество применений. Например, диоксид углерода может применяться для карбонизации напитков, чтобы охладить, заморозить и упаковать морепродукты, мясо, домашнюю птицу, выпечку, фрукты и овощи и увеличить время хранения молочных продуктов. Другие применения включают, но не ограничиваются ими, обработку питьевой воды, использование в качестве пестицида и добавки в атмосферу оранжерей. Недавно диоксид углерода был установлен как ценный химикат для способа интенсификации добычи нефти, где применяют большое количество диоксида углерода очень высокого давления.

Одним способом получения диоксида углерода является очистка технологического потока, такого как отходящий поток, например дымовой газ, в котором диоксид углерода является побочным продуктом органического или неорганического химического процесса. Как правило, технологический поток, содержащий высокую концентрацию диоксида углерода, конденсируют и очищают в многочисленных стадиях и затем дистиллируют с получением диоксида углерода продуктового качества.

Желание увеличить количество диоксида углерода, удаленного из технологического газа, питается желанием увеличить количество диоксида углерода, пригодного для вышеупомянутого использования (известного как "диоксид углерода продуктового качества"), так же как желанием снизить количество диоксида углерода, выпущенного в окружающую среду после выпуска технологического газа в окружающую среду. Обрабатывающие заводы подвергаются все возрастающим требованиям снижать количество или концентрацию диоксида углерода, который присутствует в отходящих технологических газах. В то же самое время обрабатывающие заводы подвергаются все возрастающим требованиям сохранять ресурсы, такие как время, энергия и деньги. Раскрытый объект может облегчить одно или больше из множества требований, налагаемых на обрабатывающие заводы по уменьшению количества энергии, требующейся для удаления диоксида углерода из технологического газа.

Сущность изобретения

Согласно аспектам, показанным в настоящем описании, предложена система для абсорбции и тем самым удаления, по меньшей мере, части кислотного компонента из технологического потока, причем указанная система включает: абсорбер, предназначенный принимать технологический поток, в которой указанный абсорбер использует абсорбирующий раствор для абсорбирования кислотного компонента из указанного технологического потока с получением обогащенного абсорбирующего раствора и технологического потока, имеющего пониженное количество указанного кислотного компонента; регенератор, предназначенный регенерировать указанный обогащенный абсорбирующий раствор, тем самым получая обедненный абсорбирующий раствор и полубедный абсорбирующий раствор; выпуск раствора, подвижно соединенный с указанным регенератором, чтобы облегчить удаление, по меньшей мере, части указанного полубедного абсорбирующего раствора из указанного регенератора; и механизм управления, соединенный с указанным выпуском раствора, причем указанный механизм управления предназначен регулировать количество указанного полубедного абсорбирующего раствора, удаляемого из указанного регенератора.

Согласно другим аспектам, показанным в настоящем описании, предложен способ увеличения количества кислотного компонента, удаляемого из технологического потока, причем указанный способ включает: контактирование технологического потока, содержащего кислотный компонент, с абсорбирующим раствором и удаление, по меньшей мере, части указанного кислотного компонента из указанного технологического газа, тем самым формируя обогащенный абсорбирующий раствор, в котором указанное контактирование происходит в абсорбере; регенерацию указанного обогащенного абсорбирующего раствора в регенераторе, в котором указанный обогащенный абсорбирующий раствор регенерируют контактированием указанного обогащенного абсорбирующего раствора с паром, тем самым формируя полубедный абсорбирующий раствор и обедненный абсорбирующий раствор; удаление некоторого количества полубедного абсорбирующего раствора из указанного регенератора, в котором указанное количество полубедного абсорбирующего раствора, удаленного из указанного регенератора, составляет от приблизительно 20% до приблизительно 100% от общего количества абсорбирующего раствора в указанном регенераторе; и введение указанного полубедного абсорбирующего раствора в указанный абсорбер, тем самым увеличивая количество указанного кислотного газового компонента, удаленного из указанного технологического газа.

Согласно другим аспектам, показанным в настоящем описании, предложен способ удаления диоксида углерода из технологического потока, причем указанный способ включает контактирование указанного технологического потока с абсорбирующим раствором, для удаления указанного диоксида углерода из указанного технологического потока и таким образом образовать обогащенный абсорбирующий раствор, регенерацию указанного обогащенного абсорбирующего раствора в регенераторе контактированием указанного обогащенного абсорбирующего раствора с паром, причем усовершенствование включает: образование полубедного абсорбирующего раствора и обедненного абсорбирующего раствора во время регенерации указанного обогащенного абсорбирующего раствора, поддерживая постоянный уровень энергии, используемый ребойлером для получения указанного пара; и удаление некоторого количества указанного полубедного абсорбирующего раствора из указанного регенератора, в котором указанное количество указанного полубедного абсорбирующего раствора, удаленное из указанного регенератора, составляет от приблизительно 20% до приблизительно 100% в расчете на полное количество абсорбирующего раствора в указанном регенераторе. Вышеописанные и другие особенности показаны следующими фигурами и подобным описанием.

Краткое описание чертежей

Обратимся теперь к фигурам, которые являются типичными вариантами осуществления и в которых подобные элементы нумеруются одинаково.

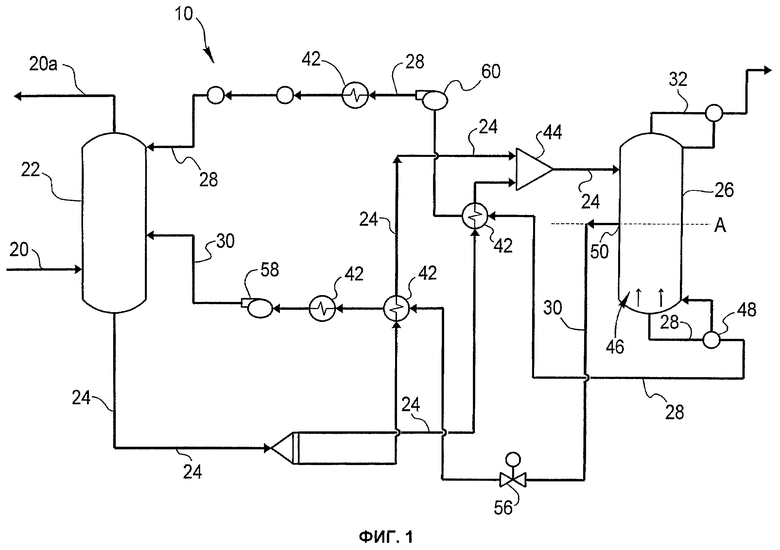

Фиг.1 является схемой, изображающей пример одного варианта системы для абсорбции и тем самым удаления кислотного компонента из технологического потока;

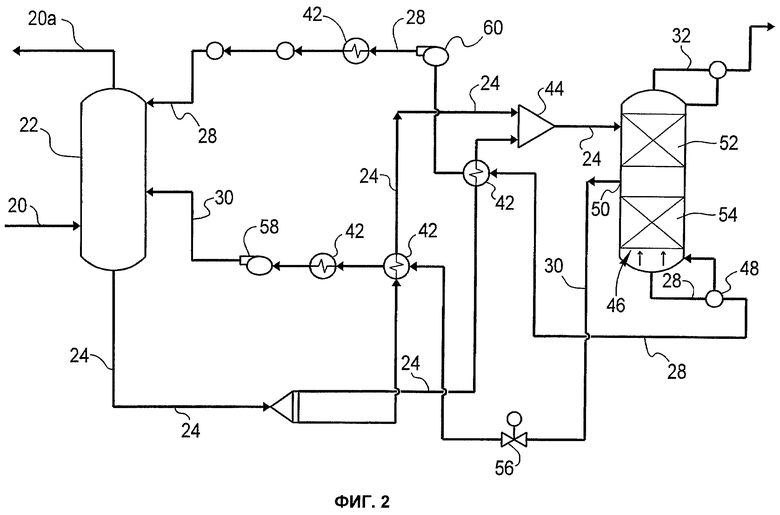

Фиг.2 является схемой, изображающей пример другого варианта системы для абсорбции и тем самым удаления кислотного компонента из технологического потока;

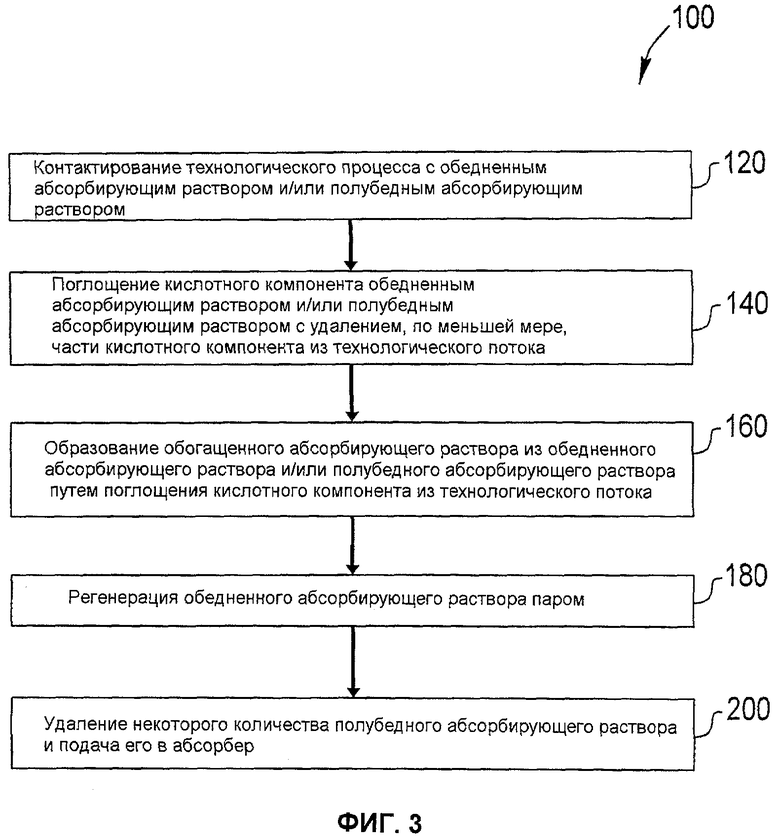

Фиг.3 показывает способ удаления кислотного компонента из технологического потока; и

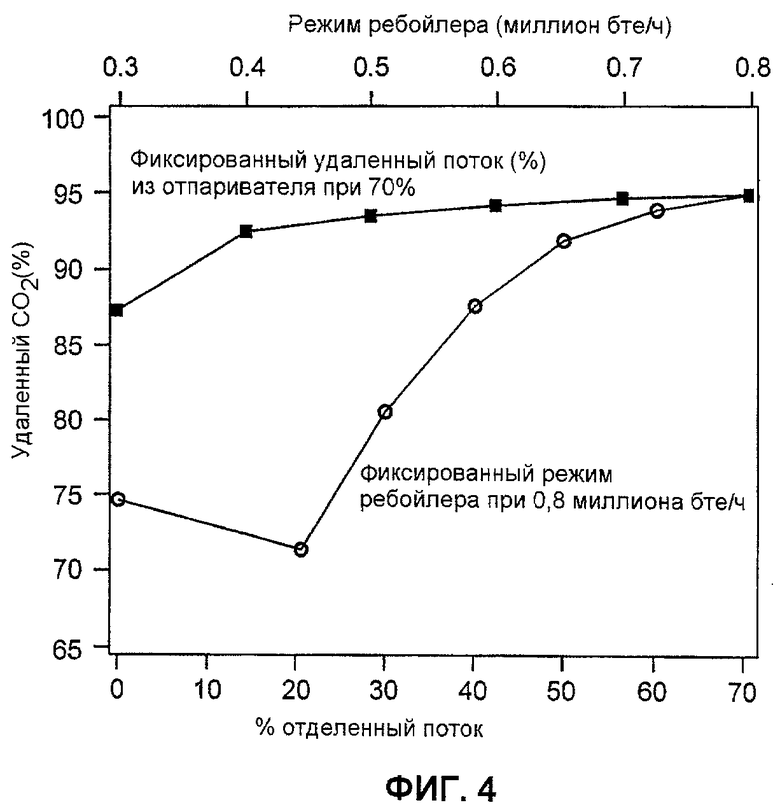

Фиг.4 является графиком, показывающим зависимость между количеством энергии, используемым ребойлером, и количеством полубедного абсорбирующего материала, удаленного из регенератора.

Подробное описание

Фиг.1 поясняет систему 10 для абсорбции и тем самым удаления, по меньшей мере, части кислотного компонента из технологического потока 20. Технологический поток 20 может быть любым жидким потоком или потоком газа, таким как потоки природного газа, потоки синтез-газа, газ нефтеперегонного завода или потоки пара, нефтяных резервуаров или потоки, возникающие при горении материалов, таких как уголь, природный газ или другие топлива. Одним примером является дымовой газ, генерируемый горением топлива, такого как уголь, в камере сгорания ископаемого топлива в бойлере. В зависимости от типа или источника технологического потока кислотный компонент (компоненты) может быть в газообразной или жидкой форме или в форме частиц.

Технологический поток 20 обычно содержит несколько кислотных компонентов, включая, но не ограничиваясь ими, диоксид углерода. К тому времени, когда технологический поток 20 входит в абсорбер 22, технологический поток, возможно, подвергся обработке, чтобы удалить твердые примеси (например, летучую золу), так же как оксиды серы (SOx) и оксиды азота (NOx). Однако процессы могут изменяться от системы к системе и, следовательно, такие обработки могут иметь место после того, как технологический поток 20 пройдет через абсорбер 22, или могут не быть вообще.

В одном варианте осуществления система 10 включает абсорбер 22. Абсорбер 22 предназначен принимать технологический поток 20. Как правило и как показано на Фиг.1, технологический поток 20 входит в абсорбер 22 через точку входа в нижней части абсорбера и движется через абсорбер. Однако понимают, что технологический поток 20 может входить в абсорбер 22 в любом месте, которое допускает поглощение кислотного компонента из технологического потока.

После прохождения через абсорбер 22 технологический поток 20 выпускают как технологический поток, имеющий пониженное количество кислотного компонента, который отмечен как поток 20a на Фиг.1. Поток 20a либо выпускают в окружающую среду, такую как атмосфера, либо подают на дальнейшую обработку (не показано). Как показано на Фиг.1, поток 20a выпускают из верхней части абсорбера 22. Однако понимают, что поток 20a может быть выпущен из абсорбера 22 в любом месте абсорбера. Место выпуска потока 20a может изменяться от системы к системе.

Абсорбер 22 использует абсорбирующий раствор (не показан), который облегчает поглощение и удаление газообразного компонента из технологического потока 20. Абсорбирующий раствор обычно включает химический растворитель и воду, причем химический растворитель содержит азотсодержащий растворитель, в частности первичные, вторичные и третичные алифатические аминоспирты; первичные и вторичные амины; пространственно затрудненные амины и сильно пространственно затрудненные вторичные аминоэфироспирты. Примеры обычно используемых химических растворителей включают, но не ограничиваются ими: моноэтаноламин (МЭА), диэтаноламин (DЭA), диизопропаноламин (ДИПА), N-метилэтаноламин, триэтаноламин (ТЭА), N-метилдиэтаноламин (МДЭА), пиперазин, N-метилпиперазин (МП), N-гидроксиэтилпиперазин (ГЭП), 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол (также называемый диэтиленгликольамин или ДЭГА), 2-(2-трет-бутиламинопропокси)этанол, 2-(2-трет-бутиламиноэтокси)этанол (ТБЭЭ), 2-(2-трет-амиламиноэтокси)этанол, 2-(2-изопропиламинопропокси)этанол, 2-(2-(1-метил-1-этилпропиламино)этокси)этанол и т.д. Перечисленные растворители могут использоваться индивидуально или в комбинации либо с, либо без других сорастворителей, добавок, таких как пеногасители, буферные растворы, соли металлов и т.д., так же как антикоррозийные добавки. Примеры антикоррозийных добавок включают, но не ограничиваются ими, гетероциклические соединения, выбранные из группы, состоящей из тиоморфолинов, дитианов и тиоксанов, в которых каждый атом углерода тиоморфолинов, дитианов и тиоксанов независимо друг от друга может нести H или заместитель, выбранный из С1-8 алкила, C7-12 алкарила, C6-10 арила и/или C3-10 циклоалкила; полимер тиомочевина-амин-формальдегид и полимер, используемый в комбинации с солью меди (II); анион, содержащий ванадий в валентном состоянии +4 или +5; и другие известные антикоррозийные добавки.

Как правило, абсорбирующий раствор, присутствующий в абсорбере 22, упоминается как "обедненный" абсорбирующий раствор и/или "полубедный" абсорбирующий раствор. Обедненные и полубедные абсорбирующие растворы способны абсорбировать кислотный компонент из технологического потока 20, то есть абсорбирующие растворы не насыщены полностью или имеют полную поглощающую способность.

Поглощение кислотного компонента из технологического потока 20 происходит посредством контакта между обедненным и/или полубедным абсорбирующим раствором и технологическим потоком. Контактирование технологического потока 20 с обедненным и/или полубедным абсорбирующим раствором может происходить любым способом в абсорбере 22. В одном примере технологический поток 20 входит в нижнюю часть абсорбера 22 и движется вверх по длине абсорбера, в то время как обедненный и/или полубедный абсорбирующий раствор входит в абсорбер выше места входа технологического потока и течет противотоком к технологическому потоку.

Контактирование технологического потока 20 с обедненным и/или полубедным абсорбирующим раствором производит обогащенный абсорбирующий раствор 24 из обедненного и/или полубедного абсорбирующего раствора и технологический поток 20а, имеющий пониженное количество кислотного компонента. В одном примере обогащенный абсорбирующий раствор 24 падает в нижнюю часть абсорбера 22, откуда его удаляют для дальнейшей обработки, в то время как технологический поток, имеющий пониженное количество кислотного компонента, движется вверх по длине абсорбера и выходит как поток 20a из верхней части абсорбера. После того как поток 20a выходит из абсорбера 22, он либо подвергается дальнейшей обработке, либо подается в дымовую трубу (не показана) для выпуска в окружающую среду.

Система 10 также включает регенератор 26. Регенератор 26 предназначен регенерировать обогащенный абсорбирующий раствор 24, тем самым производя обедненный абсорбирующий раствор 28 и полубедный абсорбирующий раствор 30, так же как поток кислотного компонента 32.

Обогащенный абсорбирующий раствор 24 может течь из абсорбера 22 через цепь обработки до входа в регенератор 26. Цепь обработки может включать мгновенный сухой абсорбер, регулятор, устройство для рециклинга и делитель (не показан). Альтернативно, передача обогащенного абсорбента 24 из абсорбера 22 в регенератор 26 может быть облегчена регулятором потока (не показан). В другом варианте абсорбер 22 может быть прямо соединен с регенератором 26, и следовательно, обогащенный абсорбирующий раствор 24 может быть переведен прямо из абсорбера в регенератор.

Как показано на Фиг.1, обогащенный абсорбирующий раствор 24 может протекать, по меньшей мере, через один теплообменник 42 до входа в смеситель 44. Полагают, что обогащенный абсорбирующий раствор 24 может подвергаться большему количеству стадий или процессов, показанных на Фиг.1, или, альтернативно, обогащенный абсорбирующий раствор может подвергаться меньшему количеству стадий или процессов, чем показано на Фиг.1.

Как показано на Фиг.1, обогащенный абсорбирующий раствор 24 может входить в регенератор 26 в верхней части регенератора. Однако полагают, что обогащенный абсорбирующий раствор 24 может входить в регенератор 26 в любом месте, которое облегчило бы регенерацию обогащенного абсорбирующего раствора.

После вхождения в регенератор 26 обогащенный абсорбирующий раствор 24 контактирует с противоточным потоком пара 46, который произведен ребойлером 48. Пар 46 регенерирует обогащенный абсорбирующий раствор 24, таким образом образуя обедненный абсорбирующий раствор 28 и полубедный абсорбирующий раствор 30, а также поток кислотного компонента 32. По меньшей мере, часть либо обедненного абсорбирующего раствора 28 и полубедного абсорбирующего раствора 30, либо обоих подают в абсорбер 22 для дальнейшего поглощения и удаления кислотного компонента из технологического потока 20.

Количество (или уровень) энергии, используемой ребойлером 48, чтобы генерировать пар 46, может изменяться в зависимости от количества обогащенного абсорбирующего раствора 24, подлежащего регенерации. Альтернативно, количество энергии, используемой ребойлером 48, может быть поддержано на установленном или постоянном уровне независимо от количества обогащенного абсорбирующего раствора 24, подлежащего регенерации. Поддерживание постоянного уровня энергии, используемой ребойлером 48, может привести к меньшему количеству энергии, расходуемой ребойлером, так же как всей системой 10. Уровень энергии, используемой ребойлером 48, может изменяться или поддерживаться где-нибудь между 0,3 миллиона бте/ч (Британских тепловых единиц в час, MMbtu/hr) (приблизительно 315 миллионов джоуль/час) и 0,8 миллиона бте/ч (приблизительно 844 миллиона джоуль/час). В одном примере уровень энергии, используемой ребойлером 48, поддерживают приблизительно 0,7 миллиона бте/ч (приблизительно 740 миллионов джоуль/час). Уровень энергии, при которой поддерживается ребойлер 48, может изменяться от системы к системе.

Как правило, полубедный абсорбирующий раствор 30 образуется в регенераторе 26, когда только часть обогащенного абсорбирующего раствора 24 регенерировалась, то есть обогащенный абсорбирующий раствор неполностью регенерируется. По меньшей мере, часть полубедного абсорбирующего раствора 30 удаляют из регенератора 26 посредством выпуска 50 раствора, который подвижно соединяют с регенератором. Как используется здесь, термин "подвижно соединенный" означает, что два или больше устройств связывают или соединяют прямо или косвенно друг с другом, чтобы облегчить течение жидкости или газа между ними.

Выпуск 50 раствора может быть просто отверстием в регенераторе 26 или может быть любым типом бокового отвода, пригодного для удаления, по меньшей мере, части полубедного абсорбирующего раствора 30 из регенератора. Выпуск 50 раствора может быть расположен в любом месте в регенераторе 26. Как показано на Фиг.1, выпуск 50 раствора может быть установлен в средней точке А регенератора 26. Однако считают, что выпуск 50 раствора может быть установлен в любом месте, которое облегчает удаление, по меньшей мере, части полубедного раствора 30 из регенератора 26.

В одном варианте осуществления, как показано на Фиг.2, где одинаковые цифры указывают на одинаковые части, как описано в ссылке на Фиг.1, выпуск 50 раствора размещают между первой секцией 52 регенерации и второй секцией 54 регенерации регенератора 26. Первая секция 52 регенерации регенерирует часть обогащенного абсорбирующего раствора 24 с получением полубедного абсорбирующего раствора 30. По меньшей мере, часть полубедного абсорбирующего раствора 30 может либо быть удалена из регенератора 26 либо может быть далее обработана во второй секции 54 регенерации, которая регенерирует полубедный абсорбирующий раствор с получением обедненного абсорбирующего раствора 28.

Найдено, что количество кислотного компонента, поглощенного из технологического газа 20 в абсорбере 22, увеличивается, по мере того, как количество полубедного абсорбента 30 разделяется на части, то есть удаляется из регенератора 26. Кроме того, найдено, что поддержание постоянного уровня энергии, используемой ребойлером 48, приводит к большему количеству кислотного компонента, удаляемого из технологического потока 20 в абсорбере 22, по мере того как количество полубедного абсорбирующего раствора 30 изменяется. Соответственно, в любом варианте осуществления, показанном в Фиг. 1 и 2, система 10 включает механизм 56 управления, соединенный с выпуском 50 раствора.

Механизм 56 управления предназначен управлять количеством полубедного абсорбирующего раствора 30, отделяемого (далее удаляемого) из регенератора 26. Механизм 56 управления может быть любым механизмом, который позволяет пользователю управлять количеством полубедного абсорбирующего раствора 30, который удаляется из регенератора 26. Примеры механизма 56 управления включают, но не ограничиваются ими, клапан, насос и т.д., которые могут быть соединены с датчиком, пультом управления, компьютером и т.д.

Механизм 56 управления позволяет пользователю управлять и регулировать количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26. Количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, изменяется от системы к системе и от пользователя к пользователю. Как правило, количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, зависит от применения системы 10, потребностей пользователя системы 10, а также от количества кислотного компонента, присутствующего в технологическом потоке 20. Полагают, что в некоторых применениях системы 10 количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, поддерживают на постоянном уровне, в то время как в других применениях количество полубедного абсорбирующего раствора, удаляемого из регенератора, изменяется или колеблется в зависимости от потребностей системы или пользователя.

В одном варианте осуществления количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 20% до приблизительно 100% от общего количества абсорбирующего раствора (общее количество абсорбирующего раствора включает обогащенный абсорбирующий раствор, полубедный абсорбирующий раствор и обедненный абсорбирующий раствор) в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 25% до приблизительно 90% от общего количества абсорбирующего раствора в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 30% до приблизительно 85% от общего количества абсорбирующего раствора в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 35% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В дальнейшем примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 40% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе.

В еще одном примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 45% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В дальнейшем примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 50% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 55% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 60% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе.

В дальнейшем примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 65% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В еще одном дальнейшем примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 70% до приблизительно 80% от общего количества абсорбирующего раствора в регенераторе. В другом дальнейшем примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет от приблизительно 70% до приблизительно 75% от общего количества абсорбирующего раствора в регенераторе. В другом примере количество полубедного абсорбирующего раствора 30, удаляемого из регенератора 26, составляет 70% от общего количества абсорбирующего раствора в регенераторе.

Полубедный абсорбирующий раствор 30 подают в абсорбер 22 через цепь обработки, которая может включать, по меньшей мере, один теплообменник 42 и насос 58. Большее или меньшее количество устройств может быть использовано для подачи полубедного абсорбирующего раствора 30 от механизма 56 управления в абсорбер 22. Полубедный абсорбирующий раствор 30 может быть подан в абсорбер 22 в любом месте или положении. Как показано в Фиг. 1 и 2, полубедный абсорбирующий раствор вводят в нижнюю часть абсорбера 22.

Обедненный абсорбирующий раствор 28 может быть подан в абсорбер 22 из регенератора 26 через цепь обработки, которая может включать, по меньшей мере, один теплообменник 42, насос 60, а также другие управляющие устройства и/или мониторы. Большее или меньшее количество устройств может быть использовано для подачи обедненного абсорбирующего раствора 28 из регенератора 26 в абсорбер 22.

Обедненный абсорбирующий раствор 28 может быть подан в абсорбер 22 в любом месте или положении. Как показано в Фиг. 1 и 2, обедненный абсорбент 28 вводят в верхнюю часть абсорбера 22.

Способ 100 использования системы 10, чтобы удалить кислотный компонент из технологического потока 20, показан на Фиг.3. В стадии 120 происходит контактирование абсорбирующего раствора, такого как обедненный абсорбирующий раствор и/или полубедный абсорбирующий раствор, в абсорбере 22 с технологическим потоком 20. Кислотный компонент, такой как диоксид углерода, присутствующий в технологическом потоке 20, поглощается из технологического потока обедненным абсорбирующим раствором и/или полубедным абсорбирующим раствором, тем самым удаляя, по меньшей мере, часть указанного кислотного компонента из технологического потока в стадии 140. Обогащенный абсорбирующий раствор 24 получают в стадии 160 после того, как обедненный абсорбирующий раствор и/или полубедный абсорбирующий раствор абсорбирует кислотный компонент из технологического потока 20.

В стадии 180 обогащенный абсорбирующий раствор 24 регенерируют в регенераторе 26 контактированием обогащенного абсорбирующего раствора с паром 46, таким образом образуя полубедный абсорбирующий раствор 30 и обедненный абсорбирующий раствор 28.

Некоторое количество полубедного абсорбирующего раствора 30 удаляют из регенератора 26 и подают в абсорбер 22 в стадии 200 способа 100. Удаление полубедного абсорбирующего раствора 30, подача и введение того же самого раствора в абсорбер 22 приводит к удалению кислотного газового компонента из технологического газа 20.

Применение полубедного абсорбирующего раствора 30 в абсорбере 22 при сохранении уровня энергии, используемого ребойлером 48, может увеличить количество или концентрацию диоксида углерода, удаляемого из технологического потока 20. Сохранение энергетического уровня ребойлера 48 может привести к расходу меньшего количества энергии в системе 10.

Неограничивающие примеры системы (систем) и процесса (процессов), описанного здесь, приведены ниже. Если иначе не отмечено, количества приведены в процентах (%), удаленных из регенератора 26 в расчете на суммарный поток абсорбирующего раствора в регенераторе, энергия, используемая ребойлером 48, дана в ММбте/ч (MMbtu/hr, где MMbtu=1000000 Btu, одному миллиону британских тепловых единиц) и "hr" обозначает один час.

Примеры

Пример 1A: Изменение энергии ребойлера

Систему удаления диоксида углерода, использующую абсорбер и регенератор, модифицируют так, чтобы включать выпуск раствора в регенераторе для удаления, по меньшей мере, части полубедного абсорбирующего раствора из регенератора. Выпуск раствора соединяют с механизмом управления, например, регулирующим клапаном, который управляет количеством полубедного абсорбирующего раствора, удаляемого из регенератора.

Регулирующий клапан устанавливают на фиксированное количество полубедного абсорбирующего раствора, удаляемого из регенератора (обозначенный как % отделяемого потока). В этом примере фиксированное количество составляет 70% в расчете на суммарный поток абсорбирующего раствора в регенераторе.

В то время как количество полубедного абсорбирующего раствора, удаляемого из регенератора, поддерживают на установленном уровне, количество энергии, используемой ребойлером, растет с 0,3 миллиона бте/ч (приблизительно 315 миллионов джоуль/час) до 0,8 миллиона бте/ч (приблизительно 844 миллиона джоуль/час). Как показано на Фиг.4, по мере того как количество энергии, используемой ребойлером, увеличивается, количество диоксида углерода, удаляемого из технологического потока в абсорбере, увеличивается с приблизительно 87% до приблизительно 94%, когда количество полубедного абсорбирующего раствора, удаляемого из регенератора, поддерживают на уровне 70%.

Пример 1B: Изменение количества полубедного абсорбирующего раствора, удаляемого из регенератора

Систему удаления диоксида углерода, использующую абсорбер и регенератор, модифицируют так, чтобы включать выпуск раствора в регенераторе для удаления, по меньшей мере, части полубедного абсорбирующего раствора из регенератора. Выпуск раствора соединяют с механизмом управления, например регулирующим клапаном, который управляет количеством полубедного абсорбирующего раствора, удаляемого из регенератора. Регулирующий клапан позволяет увеличивать или уменьшать количество полубедного абсорбирующего раствора, удаляемого из регенератора (обозначен как % отделяемого потока).

Количество энергии, используемой ребойлером, чтобы производить пар для регенератора, устанавливают в фиксированном количестве. В этом примере фиксированное количество энергии, используемой ребойлером, составляет 0,8 миллиона бте/ч (приблизительно 844 миллиона джоуль/час).

В то время как количество энергии, используемой ребойлером, поддерживают на фиксированном уровне, количество полубедного абсорбирующего раствора, удаленного из регенератора, увеличивается с 0% до приблизительно 70%. Как показано на Фиг.4, по мере того, как количество полубедного абсорбента, удаленного из регенератора, увеличивается, количество диоксида углерода, удаленного из технологического потока в абсорбере, увеличивается с приблизительно 75% до приблизительно 94%, когда количество энергии, используемой ребойлером, поддерживается на уровне 0,8 миллиона бте/ч (приблизительно 80 джоуль/час).

Если иначе не определено, все интервалы, раскрытые здесь, являются включающими и соединяющимися в конечных точках и всех промежуточных точках. Термины "первый", "второй" и т.д. здесь не обозначают какого-либо порядка, количества или значения, а скорее использованы, чтобы отличить один элемент от другого. Все цифры со словом «приблизительно» включают точное числовое значение, если иначе не определено.

В то время как изобретение описано в отношении различных типичных вариантов осуществления, специалисты в технологии понимают, что различные изменения могут быть произведены, и детали могут быть заменены их эквивалентами, не отступая от объема изобретения. Кроме того, много изменений могут быть сделаны, чтобы приспособить конкретную ситуацию или материал к изложенному в изобретении, не отступая существенно от объема изобретения. Поэтому полагают, что изобретение не ограничивается конкретным вариантом осуществления, раскрытым как лучший вариант, рассмотренный для выполнения этого изобретения, но что изобретение будет включать все варианты осуществления, попадающие в рамки приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА АБСОРБЕНТА | 2008 |

|

RU2486944C2 |

| СИСТЕМА И СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА АБСОРБЕНТА | 2008 |

|

RU2481881C2 |

| СИСТЕМА И СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА АБСОРБЕНТА | 2008 |

|

RU2483784C2 |

| СПОСОБ УЛАВЛИВАНИЯ ДИОКСИДА СЕРЫ ИЗ ГАЗОВОГО ПОТОКА | 2014 |

|

RU2674963C2 |

| РЕГЕНЕРАТИВНОЕ ИЗВЛЕЧЕНИЕ ДИОКСИДА СЕРЫ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2011 |

|

RU2583024C2 |

| АБСОРБЕНТ СО И/ИЛИ HS И УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ СО И/ИЛИ HS | 2020 |

|

RU2780621C1 |

| РЕГЕНЕРАЦИЯ ВОДНОГО РАСТВОРА, ОБРАЗУЮЩЕГОСЯ В ПРОЦЕССЕ АБСОРБЦИИ КИСЛЫХ ГАЗОВ, ПУТЕМ МНОГОСТУПЕНЧАТОГО РАВНОВЕСНОГО ИСПАРЕНИЯ И ОТГОНКИ | 2004 |

|

RU2358792C2 |

| СИСТЕМА ДЛЯ ИЗВЛЕЧЕНИЯ CO2 И СПОСОБ ИЗВЛЕЧЕНИЯ CO2 | 2017 |

|

RU2716772C1 |

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| КОМПОЗИТНЫЙ АМИНОВЫЙ АБСОРБЕНТ, СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ CO ИЛИ HS, ЛИБО И CO, И HS | 2019 |

|

RU2778305C1 |

Система для абсорбции и тем самым удаления, по меньшей мере, части кислотного компонента из технологического потока. Система включает абсорбер, предназначенный принимать технологический поток, в котором абсорбер использует абсорбирующий раствор, для абсорбирования кислотного компонента из технологического потока, с получением обогащенного абсорбирующего раствора и технологического потока имеющего пониженное количество указанного кислотного компонента. Регенератор, предназначенный регенерировать обогащенный абсорбирующий раствор, тем самым производя обедненный абсорбирующий раствор и полубедный абсорбирующий раствор. Выпуск раствора, подвижно соединенный с указанным регенератором, чтобы облегчить удаление, по меньшей мере, части полубедного абсорбирующего раствора из регенератора. Механизм управления, соединенный с выпуском раствора, причем механизм управления предназначен управлять количеством указанного полубедного абсорбирующего раствора, удаляемого из указанного регенератора. Изобретение позволяет увеличить количество кислотного компонента, удаляемого из технологического потока. 3 н. и 22 з.п. ф-лы, 4 ил.

1. Способ регулирования количества кислотного компонента, поглощенного из технологического потока, включающий:

(a) контактирование абсорбирующего раствора с технологическим потоком в пределах абсорбера для абсорбирования кислотного компонента из технологического потока, тем самым, производя обогащенный абсорбирующий раствор и обедненный технологический поток, имеющий пониженное количество кислотного компонента;

(b) регенерацию обогащенного абсорбирующего раствора с получением полубедного абсорбирующего раствора;

(c) дополнительную регенерацию первой части полубедного абсорбирующего раствора с получением обедненного абсорбирующего раствора;

(d) подачу обедненного абсорбирующего раствора в абсорбер в качестве первой части абсорбирующего раствора стадии (а);

(e) подачу второй части полубедного абсорбирующего раствора в абсорбер в качестве второй части абсорбирующего раствора стадии (а); и

(f) регулирование количества второй части полубедного абсорбирующего вещества, подаваемого в абсорбер в стадии (е), чтобы регулировать количество кислотного компонента, поглощаемого из технологического потока.

2. Способ по п.1, в котором дополнительная регенерация стадии (с) включает нагревание первой части полубедного абсорбирующего раствора, используя пар, произведенный ребойлером, и способ дополнительно включает:

поддержание энергии, используемой, чтобы образовать пар, производимый ребойлером, на постоянном уровне в стадии (f).

3. Способ по п.1, в котором стадия (f) дополнительно включает:

увеличение количества второй части полубедного абсорбента, поданного в абсорбер в стадии (е), чтобы увеличить количество кислотного компонента, поглощенного из технологического потока.

4. Способ по п.3, в котором вторая часть полубедного абсорбента, подаваемого в абсорбер в стадии (е), составляет от 20 до 100% от общего количества абсорбирующего раствора в регенераторе.

5. Способ по п.4, в котором вторая часть полубедного абсорбента, подаваемого в абсорбер в стадии (е), составляет от 25 до 90% от общего количества абсорбирующего раствора в регенераторе.

6. Способ по п.1, в котором стадия (f) дополнительно включает:

определение количества кислотного компонента, поглощаемого из технологического потока; и регулирование количества второй части полубедного абсорбента, подаваемого в абсорбер в ответ на обнаруженное количество.

7. Способ по п.6, в котором определение включает определение количества кислотного компонента, остающегося в обедненном технологическом потоке.

8. Способ по п.6, в котором регулирование выполняют регулирующим клапаном.

9. Способ по п.1, в котором кислотным компонентом является диоксид углерода.

10. Способ по п.9, в котором абсорбирующий раствор включает химический растворитель, выбранный из группы, содержащей моноэтаноламин (МЭА), диэтаноламин (D3A), диизопропаноламин (ДИПА), N-метилэтаноламин, триэтаноламин (ТЭА), N-метилдиэтаноламин (МДЭА), пиперазин, N-метилпиперазин (МП), N-гидроксиэтилпиперазин (ГЭП), 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол, 2-(2-трет-бутиламинопропокси)этанол, 2-(2-трет-бутиламиноэтокси)этанол (ТБЭЭ), 2-(2-трет-амиламиноэтокси)этанол, 2-(2-изопропиламинопропокси)этанол, 2-(2-(1-метил-1-этилпропиламино)-этокси)этанол.

11. Способ по п.1, в котором технологическим потоком является дымовой газ, генерируемый в камере сгорания ископаемого топлива бойлера.

12. Способ регулирования количества энергии, используемого ребойлером в системе для удаления кислотного компонента из технологического потока, включающий:

(a) контактирование абсорбирующего раствора с технологическим потоком в пределах абсорбера для абсорбирования кислотного компонента из технологического потока, тем самым, производя обогащенный абсорбирующий раствор и обедненный технологический поток, имеющий пониженное количество кислотного компонента;

(b) регенерацию обогащенного абсорбирующего раствора с получением полубедного абсорбирующего раствора;

(c) дополнительную регенерацию первой части полубедного абсорбирующего раствора с получением обедненного абсорбирующего раствора, используя пар, произведенный ребойлером;

(d) подачу обедненного абсорбирующего раствора в абсорбер в качестве первой части абсорбирующего раствора стадии (а);

(e) подачу второй части полубедного абсорбирующего раствора в абсорбер в качестве второй части абсорбирующего раствора стадии (а); и

(f) регулирование количества второй части полубедного абсорбента, подаваемого в абсорбер в стадии (е), поддерживая количество кислотного компонента, поглощаемого из технологического потока, на определенном уровне, чтобы регулировать количество энергии, используемой ребойлером для получения пара.

13. Способ по п.12, в котором стадия (f) дополнительно включает:

увеличение количества второй части полубедного абсорбента, подаваемого в абсорбер стадии (е), чтобы уменьшить количество энергии, используемой ребойлером для получения пара.

14. Способ по п.13, в котором вторая часть полубедного абсорбирующего вещества, подаваемого в абсорбер в стадии (е), составляет от 20 до 100% от общего количества абсорбирующего раствора в регенераторе.

15. Способ по п.12, в котором обедненный абсорбирующий раствор подают в абсорбер в первом месте абсорбера, а полубедный абсорбирующий раствор подают в абсорбер во втором месте абсорбера, причем первое место расположено в абсорбере выше, чем второе место.

16. Способ по п.12, в котором стадия (f) дополнительно включает:

определение количества энергии, используемой ребойлером для получения пара; и

регулирование количества второй части полубедного абсорбента, подаваемого в абсорбер в ответ на обнаруженное количество.

17. Способ по п.16, в котором регулирование выполняют регулирующим клапаном.

18. Способ по п.12, в котором кислотным компонентом является диоксид углерода.

19. Способ по п.18, в котором абсорбирующий раствор включает химический растворитель, выбранный из группы, содержащей моноэтаноламин (МЭА), диэтаноламин (DЭA), диизопропаноламин (ДИПА), N-метилэтаноламин, триэтаноламин (ТЭА), N-метилдиэтаноламин (МДЭА), пиперазин, N-метилпиперазин (МП), N-гидроксиэтилпиперазин (ГЭП), 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол, 2-(2-трет-бутиламинопропокси)этанол, 2-(2-трет-бутиламиноэтокси)этанол (ТБЭЭ), 2-(2-трет-амиламиноэтокси)этанол, 2-(2-изопропиламинопропокси)этанол, 2-(2-(1-метил-1-этилпропиламино)-этокси)этанол.

20. Способ по п.12, в котором технологическим потоком является дымовой газ, генерируемый в камере сгорания ископаемого топлива бойлера.

21. Способ регулирования количества диоксида углерода, поглощаемого из дымового газа, генерируемого горением ископаемого топлива бойлера, включающий:

(a) контактирование абсорбирующего раствора с технологическим потоком в пределах абсорбера для абсорбирования кислотного компонента из технологического потока, тем самым, производя обогащенный абсорбирующий раствор и обедненный технологический поток, имеющий пониженное количество кислотного компонента;

(b) регенерацию обогащенного абсорбирующего раствора с получением полубедного абсорбирующего раствора;

(c) дополнительную регенерацию первой части полубедного абсорбирующего раствора с получением обедненного абсорбирующего раствора, используя пар, производимый ребойлером;

(d) подачу обедненного абсорбирующего раствора в абсорбер в качестве первой части абсорбирующего раствора стадии (а);

(e) подачу второй части полубедного абсорбирующего раствора в абсорбер в качестве второй части абсорбирующего раствора стадии (а); и

(f) увеличение количества второй части полубедного абсорбента, подаваемого в абсорбер в стадии (е), поддерживая энергию, используемую, чтобы образовать пар, производимый ребойлером, на определенном уровне, чтобы увеличить количество кислотного компонента, поглощаемого из технологического потока.

22. Способ по п.21, в котором вторая часть полубедного абсорбента, подаваемого в абсорбер в стадии (е), составляет от 20 до 100% от общего количества абсорбирующего раствора в регенераторе.

23. Способ по п.21, в котором стадия (f) дополнительно включает:

определение количества кислотного компонента, поглощаемого из технологического потока; и

регулирование количества второй части полубедного абсорбента, подаваемого в абсорбер в ответ на обнаруженное количество.

24. Способ по п.23, в котором определение включает определение количества кислотного компонента, остающегося в обедненном технологическом потоке.

25. Способ по п.24, в котором регулирование выполняют регулирующим клапаном.

| US 6139605 А, 31.10.2000 | |||

| WO 2007093615, 23.08.2007 | |||

| Способ очистки газов от кислых компонентов | 1973 |

|

SU507970A1 |

| Способ очистки коксового газа от кислых компонентов | 1988 |

|

SU1567252A1 |

Авторы

Даты

2013-06-10—Публикация

2008-12-09—Подача