Изобретение относится к нефтехимии, в частности к процессу глубокой десульфуризации дизельных углеводородных топлив.

В настоящее время решение проблем, связанных с глубокой десульфуризацией углеводородных топлив, весьма актуально в связи с растущими требованиями к снижению содержания серы в топливах. По нормам Европейского стандарта EN590 с 2008 года содержание серы в дизельном топливе не должно превышать 50 ppm. Такие ограничения содержания серы связаны не только с необходимостью уменьшения загрязнений от выхлопа двигателей в виде соединений SOx. Развитие исследований в области глубокой десульфуризации в первую очередь стимулируется необходимостью исключить вредное влияние серосодержащих соединений для топливных элементов, а также для переработки углеводородов с использованием чувствительных к сере катализаторов. Поскольку сера представляет собой яд для катализаторов реформинга, а также для катализаторов в топливных элементах, содержание серы в жидких углеводородах необходимо уменьшать до ультранизкого уровня, желательно до 10 ppm для твердооксидных топливных элементов и менее чем 1 ppm для мембранных топливных элементов с полимерным электролитом. Жидкие углеводородные топлива обычно содержат соединения серы, а также ароматические углеводороды в количестве от 0.1 до 0.3 мас.%. Известно, что при гидрообессеривании прямогонных фракций на катализаторах последнего поколения легко удаляются ароматические и алифатические тиофены и сульфиды. При остаточном содержании серы в дизельном топливе после гидродесульфуризации менее 100 ppm сера находится преимущественно в виде алкилзамещенных дибензотиофенов, поскольку производные дибензотиофена и 4,6-диметилдибензотиофен не могут удаляться каталитической дегидродесульфуризацией при повышенном давлении водорода и температуре более 350°C. Наличие трудноудалямых соединений серы делает невозможным использование такого топлива в топливных элементах.

Гидродесульфуризация углеводородных топлив происходит в присутствии водорода и катализатора при давлении 3.0-9.0 МПа и температуре 315-400°C и приводит к превращению сернистых соединений в H2S. Этот процесс удаляет серосодержащие соединения типа сульфидов, тиофенов. Однако алкилзамещенные дибензотиофены и в частности 4.6-диметилдибензотиофен и подобные соединения достаточно устойчивы и не могут быть удалены по этой технологии. Поэтому данный процесс обычно удаляет серу до 500-300 ppm, но для того, чтобы уменьшить содержание серы этим методом до 70-50 ppm необходимо значительно увеличивать давление водорода и температуру. Также необходимо применение более активных и дорогостоящих катализаторов. Увеличение давления водорода и температуры делают необходимым использование более дорого оборудования, причем также увеличиваются энергозатраты. Тем не менее алкилдибензотиофены таким методом в принципе удалить невозможно и они могут оставаться от 50-200 ppm.

Для этой цели наиболее перспективен метод окислительной адсорбции, когда полярные продукты, полученные окислением таких трудноудаляемых сероорганических соединений, как дибензотиофены, могут быть легко отделены от углеводородов путем селективной адсорбции. Адсорбция самих алкилдибензотиофенов малоэффективна для удаления этих соединений. Поэтому для выделения алкилдибензотиофенов необходимо переводить их в более активные полярные соединения путем селективного окисления. Полученные полярные соединения - сульфоны или сульфоксиды - хорошо адсорбируются, а также могут быть отделены экстракцией полярными растворителями. В этом случае глубокая десульфуризация дизельного топлива проводится без использования водорода, при этом практически до 100% увеличивается степень очистки и не понижается октановое число топлива. Применяются также различные методы как окисления с использованием различных окислителей, так и выделения полученных продуктов. Полученные сульфоны и сульфоксиды алкилдибензотиофенов выделяются и с использованием жидкофазной экстракции и путем адсорбции. Наиболее перспективным является метод окислительной глубокой адсорбционной десульфуризации, в котором и окисление и адсорбция проводятся одновременно в одну стадию.

Известен способ удаления соединений серы из углеводородных топлив, включающий окисление высококипящих сероорганических соединений в сульфоны и сульфоксиды, используя нанесенные на пористые носители типа глины активированного угля, силикагеля и оксида алюминия, окислителя, представляющего собой комплексные соединения состава LMeO(O2), где Me - пероксид металлов группы Мо, W, Cr, a L - гексаметил триамид фосфат (Патент США №5958224, 1994).

Перекисные соединения, образованные взаимодействием перекиси водорода с различными каталитическими системами, широко используются для окислительной десульфуризации. Однако такие каталитические системы дороги, кроме того перекисные соединения как содержащие металлы, так и органические перекиси экологически опасны и трудно синтезируются.

Известен способ десульфуризации углеводородов, в котором используют перекись водорода, озон, диоксид азота и третбутилгидропероксид в качестве селективного окислителя в процессе окислительной десульфуризации. При этом полученные продукты окисления легко отделяются от углеводородного топлива жидкостной экстракцией спиртами, аминами, кетонами или альдегидами (Патент США No 3847800).

Применение экстракции для отделения продуктов реакции окисления требует большого количества растворителя. Системы регенерации растворителя и процесс экстракции вносят две дополнительные стадии в процесс, существенно усложняя его.

Известен способ окислительной десульфуризации с использованием алкилгидропероксида в присутствии молибденового катализатора на оксиде алюминия. Затем следует разложение сульфонов с использованием катализатора типа молекулярного сита на основе двухслойных гидроксидов, а также неорганических оксидов металлов (Патент США No 6368495).

К недостаткам известного способа следует отнести сложность и неустойчивость процесса.

Наиболее близким техническим решением к предлагаемому выступает способ окислительно-адсорбционной десульфуризации жидких углеводородных топлив, включающий нанесение нитратов металлов на силикатные или глинистые минералы класса смектитов, а именно монтмориллонит, лаумонит, бентонит, вермикулит, силикагели натуральные и синтетические молекулярные сита, цеолиты и активные оксиды алюминия. Сорбент, полученный путем смешения и перетирания смеси солей металлов с адсорбентом, главным образом монтмориллонитом в течение 2-5 минут, немедленно приводят в контакт с серосодержащим дизельным топливом в стационарном реакторе при комнатной температуре и атмосферном давлении и активном перемешивании. Затем после окончания процесса сорбент быстро отделяют от раствора (Публикация патентной заявки США №2008/0257785).

Однако методика приготовления подобного сорбента, представляющего собой тонкодисперсный порошок с размером частиц около 50 мкм, затрудняет использование его для окисления в потоке, где отсутствует активное перемешивание и размеры частиц активированного растиранием композитного сорбента не дают возможности обеспечить активный массоперенос в колоночном реакторе. При этом данные способ и сорбент не обеспечивают достаточной глубины очистки, а сам процесс сложен и трудоемок, требует высокоселективных средств для отделения тонкодисперсного сорбента от топлива.

Технической задачей, решаемой настоящим изобретением, служит повышение степени очистки жидкого углеводородного топлива от серосодержащих соединений и обеспечение непрерывности технологического процесса.

Техническая задача решается тем, что смесь ингредиентов сорбента гранулируют до размеров частиц 1-5 мм с удельной поверхностью сорбента 50-600 м2/г, а обработку осуществляют пропусканием потока жидких углеводородов через слой гранулированного сорбента, который может дополнительно содержать связующее с объемной скоростью не выше 100 ч-1, а также тем, что сыпучая смесь ингредиентов сорбента выполнена из гранул с размером частиц 1-5 мм и удельной поверхностью 50-600 м2/г при следующем составе, мас.%:

- высокопористый адсорбент - 40-80;

- азотнокислая соль металла - 20-60.

При этом высокопористый адсорбент выбран из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем, а азотнокислая соль металла выбрана из группы: нитрат железа, нитрат никеля, нитрат меди.

Техническая задача решается также тем, что смесь ингредиентов сорбента дополнительно содержит связующее для увеличения прочности гранул. Смесь ингредиентов сорбента выполнена из гранул с размером частиц 1-5 мм и удельной поверхностью 50-600 м2/г при следующем составе, мас.%:

- высокопористый адсорбент - 30-70;

- азотнокислая соль металла - 20-60;

- связующее - 10-20.

В качестве связующего используют кремнезем или оксид алюминия в форме нановолокон.

Указанные отличительные признаки существенны. Удаление замещенных бензотиофенов и дибензотиофенов (ДБТ) проводят в проточном режиме при комнатной температуре и атмосферном давлении путем их окисления до сульфонов и сульфоксидов с последующей адсорбцией продуктов реакции. При этом хемосорбированные на поверхности катализатора бензотиофены окисляются солями металлов импрегнированными на носителе и удерживаются в адсорбированном состоянии, а сера практически удаляется полностью. Экспериментальным путем установлено, что высокая скорость и глубина очистки топлива достигаются при одновременном сочетании указанных размеров гранул с данной удельной поверхностью и заявленной скоростью протекания топлива через слой гранул. При этом данный режим обеспечивает решение технической задачи в условиях заявленного соотношения ингредиентов сорбента. То есть, при таком размере гранул с указанной удельной поверхностью оптимизируется сочетание минимизации сопротивления потоку очищаемого топлива, максимизация скорости и полноты его очистки.

Способ осуществляют следующим образом.

Для реализации способа изготавливают гранулы из тонкодисперсных носителей - высокопористых адсорбентов, выбранных из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем. В составе гранул может быть использовано связующее - оксид алюминия в форме нановолокон или кремнезем. Тонкодисперсный носитель с размером частиц до 100 мкм смешивают с азотнокислой солью металла, в качестве которой используют нитрат железа, нитрат никеля или нитрат меди. Полученный композит прессуют при давлении до 100 атм., а затем дробят и разделяют на фракции с отбором гранул 1-5 мм, имеющих удельную поверхность 50-600 м2/г.

Полученный гранулированный сорбент помещают в колонку, через которую пропускают поток жидкого углеводородного топлива, содержащего соединения серы с объемной скоростью до 100 ч-1 при атмосферном давлении и комнатной температуре. В результате получают очищенное топливо с остаточным содержанием соединений серы от 0,1 ppm до полного очищения. Количество серы в топливе контролируется хроматографически (фотометрический датчик). После проскока при концентрации производных ДБТ около 0,05 ppm на выходе колонки ставится дополнительно новая колонка и очистка продолжается дальше. При этом первоначальная колонка отрабатывается до насыщения, после чего убирается. Это экономит количество катализатора. Поскольку выходная кривая динамического опыта имеет резкий подъем, то наступление проскока очень резкое и необходимо тщательно следить за концентрацией на выходе. При этом несомненным преимуществом предложенного метода с точки зрения максимальной эффективности работы колонки и использования адсорбента также является возможность проведения такого режима очистки, при котором динамическая кривая имеет крутой подъем и практически прямоугольный фронт.

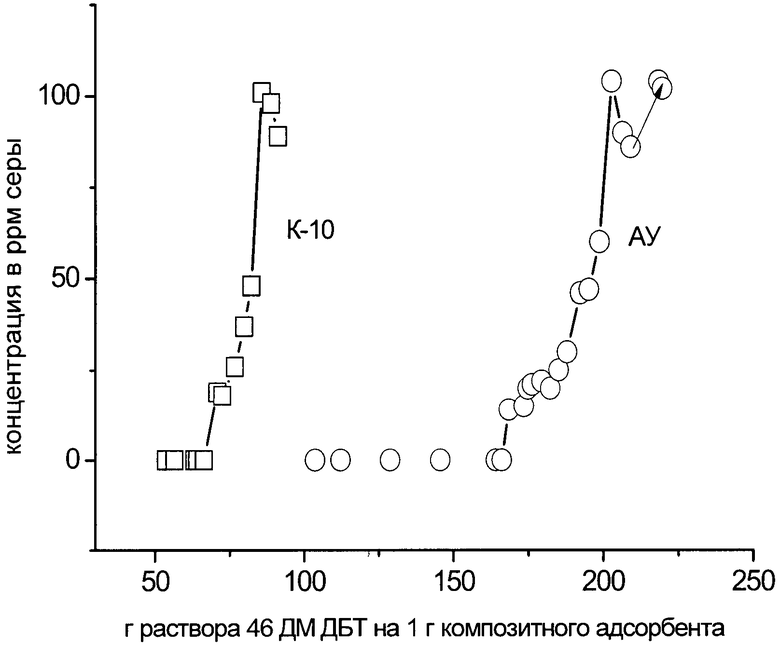

На графике (см. чертеж) приведена зависимость концентрации раствора на выходе из колонки от количества пропущенного раствора на 1 г композитного адсорбента для С0=100 ppm. Показаны выходные кривые для глубокой десульфуризации модельного дизельного топлива для носителей - монтмориллонитовой глины К-10 и активированного угля (АУ). Резкий подъем выходных кривых показывает возможность эффективного использования данных систем для очистки трудноудаляемых органических соединений серы.

Реализация способа с использованием предложенного сорбента иллюстрируется следующими примерами.

Пример 1

Готовят сорбент смешиванием 60 мас.% тонкодисперсного порошка бентонита, 40 мас.% азотнокислого железа (III). Полученную смесь прессуют при давлении 100 атм и дробят на частицы, из которых выделяют просеиванием на ситах фракцию 2 мм с удельной поверхностью 200 м2/г. Сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с общим начальным содержанием замещенных бензотиофенов и дибензотиофенов 100 ppm при средней объемной скорости потока 30 ч-1. После обработки содержание примесей соединений серы составило 0,01 ppm.

Пример 2

Сорбент готовят из смеси 60 мас.% тонкодисперсного активированного угля и 40 мас.% нитрата никеля. После прессования, дробления и просеивания на ситах с максимальным диаметром отверстий 4 мм получают гранулы соответствующего размера с удельной поверхностью 600 м2/г.Сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с содержанием серосодержащих примесей 100 ppm. Скорость потока очищаемого топлива поддерживают на уровне 15 ч-1. После очистки содержание примесей составило 0,05 ppm.

Пример 3

Смешивают 80 мас.% тонкодисперсного порошка монтмориллонита и 20 мас.% нитрата меди. Смесь прессуют при давлении 100 атм. Полученные брикеты дробят на мелкие частицы, из которых отсеивают фракцию 3 мм с удельной поверхностью 250 м2/г. Полученный сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с содержанием соединений серы 150 ppm при средней скорости 10 ч-1. В результате очистки получают дизельное топливо с содержанием соединений серы 0,05 ppm.

Пример 4

Готовят сорбент смешиванием 40 мас.% высокопристого кремнезема, 60 мас.% азотнокислого железа (III). Полученную смесь прессуют при давлении 100 атм и дробят на частицы, из которых выделяют просеиванием на ситах фракцию 1 мм с удельной поверхностью 500 м2/г. Сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с общим начальным содержанием замещенных бензотиофенов и дибензотиофенов 200 ppm при средней объемной скорости потока 100 ч-1. После обработки содержание серосодержащих соединений составило 0,08 ppm.

Пример 5

Сорбент готовят из смеси 40 мас.% высокопористого кремнезема, 40 мас.% нитрата железа и 20 мас.% нановолокон оксида алюминия в качестве связующего. Смесь прессуют при 80 атм, а затем дробят на мелкие частицы, из которых выделяют гранулы размером 5 мм, имеющие удельную поверхность 100 м2/г. Сорбент загружают в колонку и пропускают через нее дизельное топливо с общим содержанием замещенных бензотиофенов и дибензотиофенов 100 ppm при скорости потока 45 ч-1. Очищенное топливо содержит соединения серы в количестве 0,01 ppm.

Пример 6

Готовят сорбент из смеси 60 мас.% тонкодисперсного бентонита, 20 мас.% азотнокислой меди и 20 мас.% кремнезема в качестве связующего. Смесь прессуют в брикеты при давлении 100 атм и дробят на частицы, из которых выделяют гранулы размером 4 мм с удельной поверхностью 50 м2/г. Фильтровальную колонку заполняют гранулами сорбента и пропускают через нее дизельное топливо с содержанием замещенных бензотиофенов и дибензотиофенов 100 ppm при скорости потока 45 ч-1. В результате обработки топлива содержание соединений серы уменьшается до 0,01 ppm.

Пример 7

Сорбент готовят из смеси 50 мас.% тонкодисперсного активированного угля, 40 мас.% нитрата никеля и 10 мас.% нановолокон оксида алюминия. После прессования, дробления и просеивания на ситах с максимальным диаметром отверстий 2,5 мм, получают гранулы соответствующего размера с удельной поверхностью 600 м2/г. Сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с содержанием серосодержащих примесей 100 ppm. Скорость потока очищаемого топлива поддерживают на уровне 25 ч-1. После очистки содержание примесей составило 0,07 ppm.

Пример 8

Смешивают 60 мас.% тонкодисперсного порошка монтмориллонита и 25 мас.% нитрата меди и 15 мас.% нановолокон оксида алюминия. Смесь прессуют при давлении 100 атм. Полученные брикеты дробят на мелкие частицы, из которых отсеивают фракцию 1 мм с удельной поверхностью 150 м2/г. Полученный сорбент помещают в фильтровальную колонку и пропускают через нее дизельное топливо с содержанием соединений серы 150 ppm при средней объемной скорости 90 ч-1. В результате очистки получают дизельное топливо с содержанием соединений серы 0,01 ppm.

В таблице 1 показано сравнение данных десульфуризации топлива по технологии прототипа и согласно данному изобретению.

Предлагаемая технология существенно упрощает проведение процесса окислительной десульфуризации за счет использования непрерывного режима очистки в потоке топлива.

Использование нитратов металлов и в частности дешевой композиции на основе нитрата железа и природного адсорбента монтмориллонита открывает возможности для широкого промышленного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ МЕДЬСОДЕРЖАЩЕГО СОРБЕНТА АН-31 | 2023 |

|

RU2824120C1 |

| Способ адсорбционной десульфуризации нефти и нефтепродуктов: бензина, дизельного топлива с использованием композиционного адсорбента на основе минералов природного происхождения | 2020 |

|

RU2743291C1 |

| Состав и способ изготовления композиции из минералов природного происхождения для адсорбционной десульфуризации нефти и нефтепродуктов | 2020 |

|

RU2751874C1 |

| Способ очистки нефтепродуктов и сорбенты для его осуществления | 2016 |

|

RU2641696C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2007 |

|

RU2342994C1 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| Состав и способ приготовления катализатора - ловушки кремния | 2019 |

|

RU2742031C1 |

| КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ДЕСУЛЬФУРИЗАЦИИ | 2000 |

|

RU2230608C2 |

Изобретение относится к нефтехимии, в частности к процессу глубокой десульфуризации дизельных углеводородных топлив. Изобретение относится к способу глубокой окислительно-адсорбционной десульфуризации жидких углеводородных топлив, включающему подготовку сыпучего сорбента путем смешивания высокопористых адсорбентов с азотнокислой солью металла и последующую обработку жидких углеводородов указанным сорбентом, в котором сорбент может дополнительно содержать связующее, при этом высокопористый адсорбент выбран из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем, а азотнокислая соль металла выбрана из группы: нитрат железа, нитрат никеля, нитрат меди, перед обработкой жидких углеводородов смесь ингредиентов сорбента гранулируют до размеров частиц 1-5 мм с удельной поверхностью сорбента 50-600 м2/г, причем обработку осуществляют пропусканием потока жидких углеводородов через слой гранулированного сорбента с объемной скоростью не выше 100 ч-1. Изобретение также касается составов сорбентов для реализации способа. Технический результат - повышение степени очистки жидкого углеводородного топлива от серосодержащих соединений и обеспечение непрерывности технологического процесса. 3 н. и 2 з.п. ф-лы, 1 ил., 1 табл., 8 пр.

1. Способ глубокой окислительно-адсорбционной десульфуризации жидких углеводородных топлив, включающий подготовку сыпучего сорбента путем смешивания высокопористых адсорбентов с азотнокислой солью металла и последующую обработку жидких углеводородов указанным сорбентом, отличающийся тем, что сорбент может дополнительно содержать связующее, при этом высокопористый адсорбент выбран из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем, а азотнокислая соль металла выбрана из группы: нитрат железа, нитрат никеля, нитрат меди, перед обработкой жидких углеводородов смесь ингредиентов сорбента гранулируют до размеров частиц 1-5 мм с удельной поверхностью сорбента 50-600 м2/г, причем обработку осуществляют пропусканием потока жидких углеводородов через слой гранулированного сорбента с объемной скоростью не выше 100 ч-1.

2. Сорбент для реализации способа по п.1, представляющий собой сыпучую смесь высокопористых адсорбентов и азотнокислых солей металлов, отличающийся тем, что сыпучая смесь выполнена в виде гранул с размером частиц 1-5 мм и удельной поверхностью 50-600 м2/г при следующем составе, мас.%:

3. Сорбент по п.2, отличающийся тем, что высокопористый адсорбент выбран из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем, а азотнокислая соль металла выбрана из группы: нитрат железа, нитрат никеля, нитрат меди.

4. Сорбент для реализации способа по п.1, представляющий собой сыпучую смесь высокопористых адсорбентов и азотнокислых солей металлов, отличающийся тем, что дополнительно содержит связующее, в качестве которого используют кремнезем или оксид алюминия в форме нановолокон, при этом сыпучая смесь выполнена в виде гранул с размером частиц 1-5 мм и удельной поверхностью 50-600 м2/г при следующем составе, мас.%:

5. Сорбент по п.4, отличающийся тем, что высокопористый адсорбент выбран из группы: бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем, а азотнокислая соль металла выбрана из группы: нитрат железа, нитрат никеля, нитрат меди.

| US 20080257785 A1, 23.10.2008 | |||

| US 6368495 B1, 09.04.2002 | |||

| CN 101811025 A, 25.08.2010 | |||

| US 20080197051 A1, 21.08.2008 | |||

| Электронно-лучевой компас | 1941 |

|

SU62562A1 |

Авторы

Даты

2013-05-20—Публикация

2012-02-01—Подача