Изобретение касается адсорбентов для удаления серы и серосодержащих соединений из нефти и нефтепродуктов и может быть использовано на промышленных установках подготовки и переработки нефтяного сырья, а также производства моторных топлив.

В нефти и нефтепродуктах содержится большое количество серы и ее соединений. К их числу относятся: элементарная сера, сероводород, меркаптаны, сульфиды, дисульфиды, тиоэфиры, тиофан, тетрагидротиофен, бициклические и полициклические соединения серы, кислые и средние эфиры серной кислоты, сульфокислоты. Серосодержащие соединения оказывают негативное влияние на эксплуатационные свойства топлив для двигателей внутреннего сгорания, вызывают коррозионное разрушение узлов, снижают каталитическое воздействие веществ на процессы деструкции и изомеризации углеводородов.

Технической задачей изобретения является повышение эффективности процесса десульфуризации нефти и нефтепродуктов, повышение качества нефтяного сырья и нефтепродуктов.

Предложенный состав и способ изготовления композиции адсорбента серы и серосодержащих соединений из нефти и нефтепродуктов заключается в том, что для извлечения серосодержащих соединений используется пепельная структура нефтепродукта, минеральные соединения природного происхождения и наночастицы металлов.

Изобретение относится к массообменным процессам в нефтеперерабатывающей и нефтехимической промышленности, в частности к составам и способам изготовления адсорбентов серы и ее соединений.

По патенту RU 2451717 известен способ приготовления и состав присадки для десульфуризации серосодержащих топлив, заключающийся в приготовлении водного раствора гидроокиси натрия, КМЦ-Na и криолита.

Недостатком состава данной присадки является то, что по окончании процесса десульфуризации она полностью переходит в отход процесса десульфуризации (шлам) и не подлежит регенерации.

Наиболее близким к предлагаемому изобретению является описанный в патенте RU 2340392 состав композиции для десульфуризации углеводородных топлив, включающий в себя оксид, металла, активатор. Приготовление композиции заключается в смешении жидкости, цинксодержащего материала, оксида кремния, оксида алюминия, сушку и формовку полученных гранул.

Недостатком данного способа приготовления и состава адсорбента для десульфуризации углеводородных топлив его применимость только для светлых нефтепродуктов (дизельное топливо, бензин).

Целью предлагаемого изобретения является изготовление композиции, включающей минералы природного происхождения, пепельную структуру нефти или нефтепродукта (бензина, дизельного топлива), для процесса десульфуризации нефти или нефтепродуктов адсорбционным методом в мягких термодинамических условиях осуществления процесса, позволяющих сохранить углеводородный состав исходного нефтепродукта, снизить капитальные затраты на его осуществление и достичь низкого содержания в нефти и нефтепродуктах (бензине, дизельном топливе) серы и ее соединений.

Для извлечения из нефти и нефтепродуктов серы и серосодержащих соединений различной химической структуры предлагается использовать композиционный твердофазный адсорбент, включающий в себя пепельную структуру нефти или нефтепродукта (бензина, дизельного топлива), характеризующуюся развитой поровой структурой и удельной поверхностью пор (150-200 м2/г), минералы природного происхождения (земля, песок, глина), в качестве активной добавки - смесь наночастиц металлов.

Для приготовления композиции берут навеску нефтепродукта (нефти, бензина, дизельного топлива) в количестве не более 5 грамм. Навеску помещают в нержавеющий тигель. Для изготовления пепельной структуры нефтепродукта используется муфельная печь. Печь разогревают и термостатируют при температуре 1000°C. В разогретую печь помещают тигель с навеской нефтепродукта и сжигают нефтепродукт до полного прекращения дымообразования. Тигель вынимают из печи, охлаждают. К охлажденной пепельной структуре нефтепродукта добавляют свежую его порцию в расчете 10 масс. % от изначально взятой. Полученную массу перемешивают и повторно сжигают в муфельной печи при температуре 1000°C до образования пепельной структуры. Это необходимо для укрепления получаемой пепельной структуры и увеличения удельной поверхности пор.

Полученную пепельную структуру анализируют на элементный состав методом рентгеноструктурного энергодисперсионного анализа. По результатам анализа определяют состав металлов, входящих в состав нефти или нефтепродукта. Исходя из полученных данных о содержании металлов, подбирают смесь наночастиц металлов с размером частиц от 10 до 50 нм, используемую в качестве активной добавки к адсорбенту. При этом состав смесь наночастиц металлов должен соответствовать составу металлов в нефтепродукте.

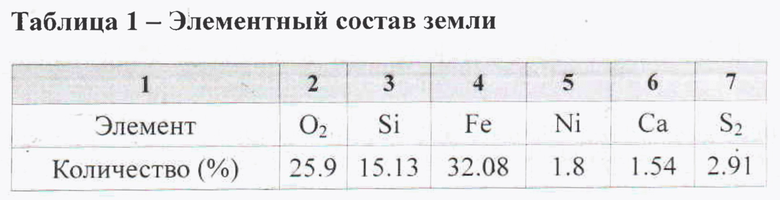

Для повышения эффективности адсорбента в процессе сорбции серосодержащих соединений используются минералы природного происхождения: земля, песок, бентонитовая глина, оксид железа, характеризующиеся богатым химическим составом (табл. 1-4).

Представленный химический состав минералов природного происхождения позволяет использовать их в качестве адсорбентов для серосодержащих соединений. Перед изготовлением композиционного адсорбента на основе минералов природного происхождения их активируют путем прокаливания в муфельной печи при температуре 600°C для того, чтобы удалить с их поверхности остатки влаги, тем самым повысить смачиваемость их частиц жидкими углеводородами нефтепродуктов.

Наночастицы металлов перед изготовлением адсорбента также активируют путем прокаливания в муфельной печи при температуре 500°C.

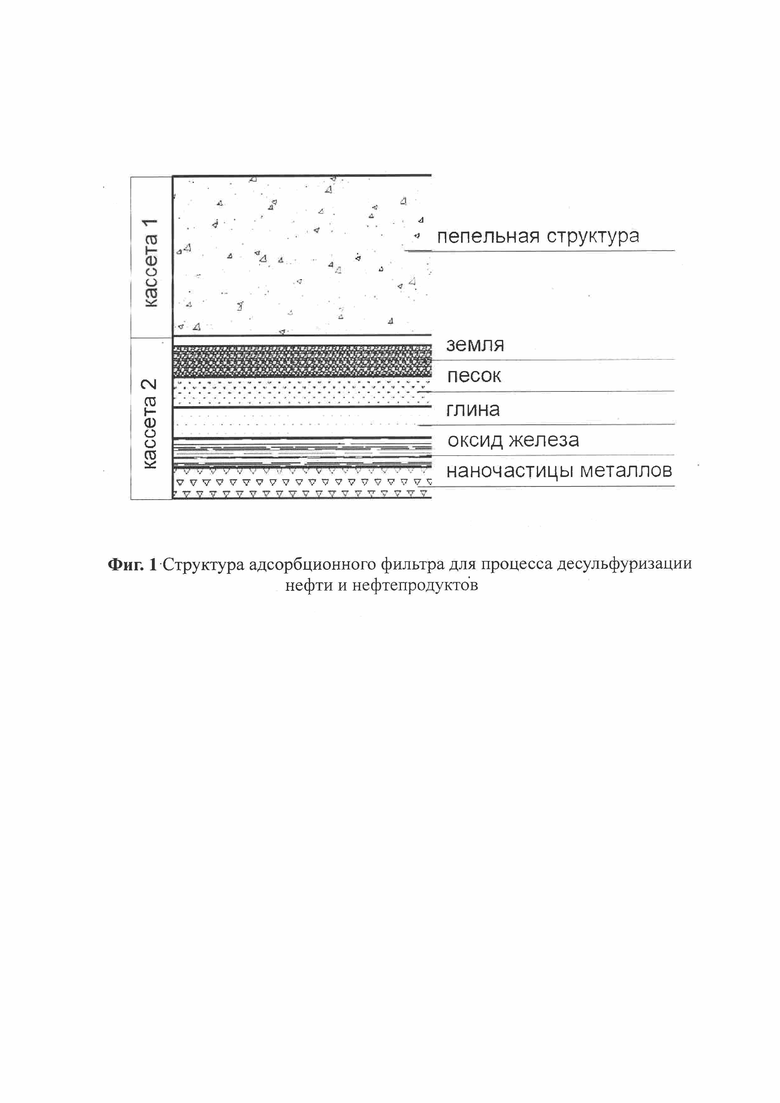

По окончании подготовки компонентов адсорбента собирают фильтр в следующей последовательности: пепельная структура нефтепродукта, земля, песок, глина, оксид железа, смесь наночастиц металлов (фиг. 1). Данная очередность расположения адсорбционных слоев фильтра выбрана исходя из увеличения сорбционной емкости в ряду данных адсорбентов: основная доля серосодержащих соединений адсорбируется на поверхности пепельной структуры нефтепродукта и минералах природного происхождения. Наночастицы металлов выполняют функцию активной добавки, ввиду того, что обладают каталитическим действием в процессах деструкции углеводородов. Их размещают в нижней секции фильтра для того, чтобы избежать мгновенного отравления их поверхности наиболее агрессивными соединениями серы, присутствующими в нефтепродукте.

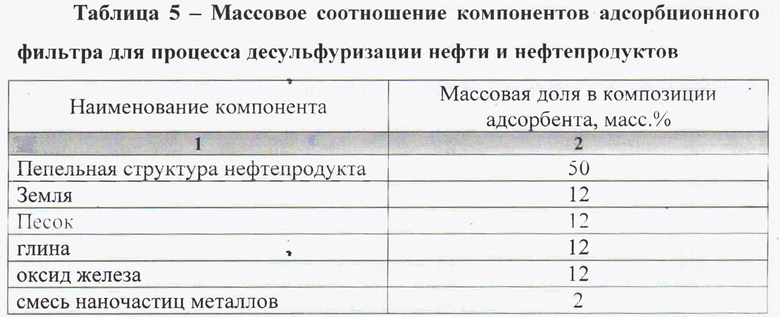

Массовое соотношение компонентов фильтра представлено в таблице 5.

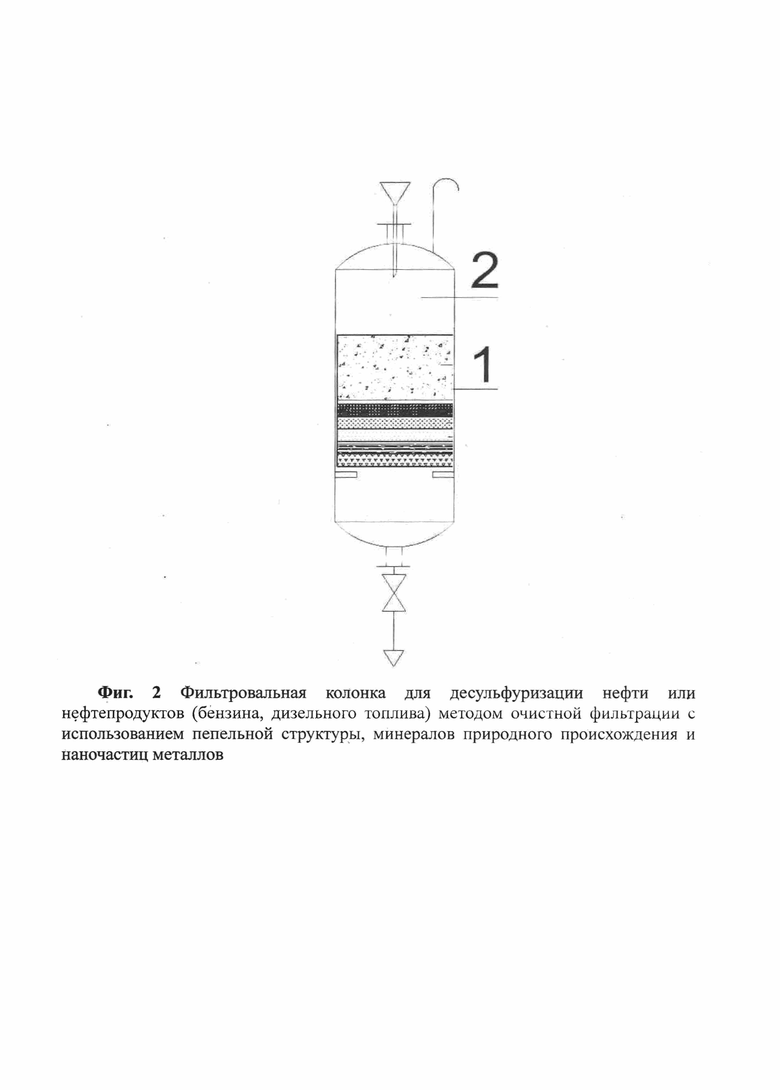

Полученные кассеты фильтра (1) помещают в корпус адсорбционной фильтровальном колонки (2) (фиг. 2). По окончании сборки фильтра через него проливают нефтепродукт с изначально известным содержанием серы. Температура процесса +20…30°C, давление - под налив. На выходе из фильтровальной колонки собирают очищенный нефтепродукт и анализируют его на содержание серы и ее соединений. При недостаточной степени очистки процесс повторяют до достижения требуемой концентрации сернистых соединений в нефтепродукте.

Компоненты адсорбционного фильтра регенерируют путем прокаливания в муфельной печи при температуре +600…+750°C, за счет чего происходит выжигание с поверхности частиц сорбента серосодержащих соединений и углеводородов, химический состав сорбента при этом не меняется. В связи с тем, что часть наночастиц металлов и их оксидов, входящие в нижнюю секцию фильтра, отравляются соединениями серы, присутствующими в нефтепродукте, рекомендуется при повторном использовании регенерированного адсорбента добавлять свежую порцию наночастиц металлов в количестве 10 масс. % от ранее взятого.

Пример 1. Очистка дизельного топлива от серосодержащих соединений с использованием твердофазного адсорбента на основе минералов природного происхождения.

Дизельное топливо анализировали на содержание серы методом газовой хроматографии с использованием пламенно-ионизационного детектора. По результатам анализа концентрация серы составила 1980 ppm.

Для изготовления пепельной структуры дизельного топлива 5 грамм дизельного топлива помещали в муфельную печь, предварительно разогретую до температуры 1000°C. Дизельное топливо сжигали до полного прекращения дымообразования и получения пепельной структуры. После сжигания тигель с пепельной структурой охлаждали, до комнатной температуры и добавляли к ней свежую порцию дизельного топлива в количестве 10 масс. % от ранее взятого. Полученную пасту перемешивали и вновь отправляли на сжигание в муфельную печь при температуре 1000°C. После сгорания дизельного топлива тигель вынимали из печи и охлаждали. Затем повторяли цикл сжигания охлаждения до 7 раз.

Полученную пепельную структуру анализировали методом рентгеноструктурного энергодисперсионного анализа на элементный состав. Результаты анализа приведены в таблице 6.

Исходя из элементного состава пепельной структуры дизельного топлива, готовили смесь соответствующих наночастиц металлов, каждый металл при этом отдельно активировали путем прокаливания в муфельной печи при температуре 500°C. Металлы для приготовления смеси активной добавки адсорбента брали в равном соотношении. После термообработки и приготовления смеси металлы помещали в нижнюю кассету фильтра.

Для изготовления фильтра брали минералы природного происхождения: земля, глина, песок, оксид железа, прокаливали в муфельной печи при температуре 600°C (каждый отдельно). После активации минералы помещали в кассету фильтра в следующей последовательности: оксид железа, глина, песок, земля (фиг. 1).

Завершающим слоем фильтра являлась пепельная структура дизельного топлива. Массовое соотношение компонентов адсорбента выдерживалось в соответствии с табл. 5.

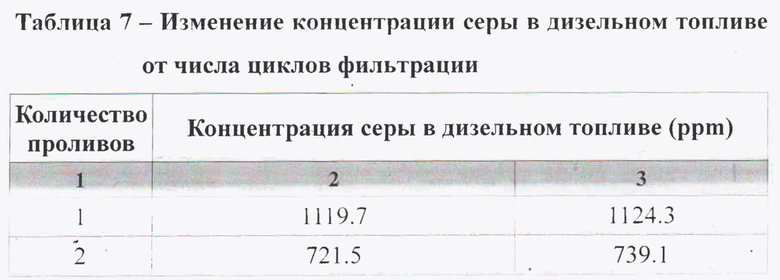

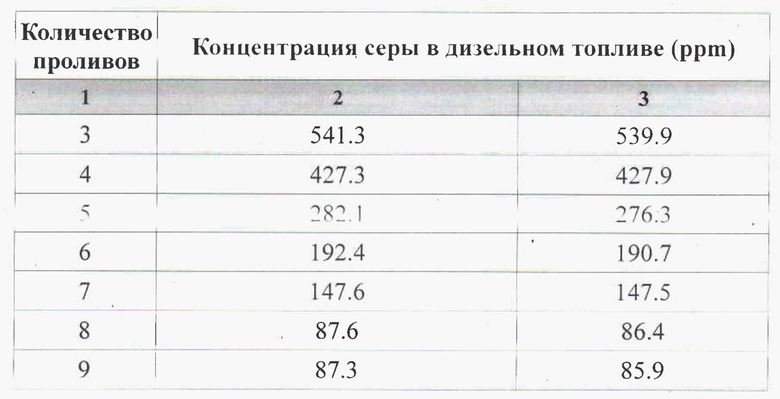

По окончании сборки фильтра его помещали в фильтровальную колонку (фиг. 2). Через фильтровальную колонку проливали дизельное топливо. Результаты оценки изменения концентрации серосодержащих соединений в дизельном топливе представлены в таблице 7.

Результаты анализа демонстрируют сокращение концентрации серосодержащих соединений в дизельном топливе на 95,6%.

Пример 2. Очистка бензина от серосодержащих соединений с использованием твердофазного адсорбента на основе минералов природного происхождения

Бензин анализировали на содержание серы методом газовой хроматографии с использованием пламенно-ионизационного детектора. По результатам анализа концентрация серы составила 2000 ppm.

Для изготовления пепельной структуры 5 грамм бензина помещали в муфельную пень, предварительно разогретую до температуры 1000°C. Бензин сжигали до полного прекращения дымообразования и получения пепельной структуры. После сжигания тигель с пепельной структурой охлаждали до комнатной температуры и добавляли к ней свежую порцию бензина в количестве 10 масс. % от ранее взятого. Полученную пасту перемешивали и вновь отправляли на сжигание в муфельную печь при температуре 1000°C. После сгорания бензина тигель вынимали из печи и охлаждали. Затем повторяли цикл сжигания охлаждения до 7 раз.

Полученную пепельную структуру анализировали методом рентгеноструктурного энергодисперсионного анализа на элементный состав. Результаты анализа приведены в таблице 8.

Исходя из элементного состава пепельной структуры бензина, готовили смесь соответствующих наночастиц металлов (Fe, Cu, Ni), каждый металл при этом отдельно активировали путем прокаливания в муфельной печи при температуре 500°C. Металлы для приготовления смеси активной добавки адсорбента брали в равном соотношении. После термообработки и приготовления смеси металлы помещали в нижнюю кассету фильтра.

Для изготовления фильтра брали минералы природного происхождения: земля, глина, песок, оксид железа, прокаливали в муфельной печи при температуре 600°C (каждый отдельно). После активации минералы помещали в кассету фильтра в следующей последовательности: оксид железа, глина, песок, земля (фиг. 1).

Завершающим слоем фильтра являлась пепельная структура бензина. Массовое соотношение компонентов адсорбента выдерживалось в соответствии с табл. 5.

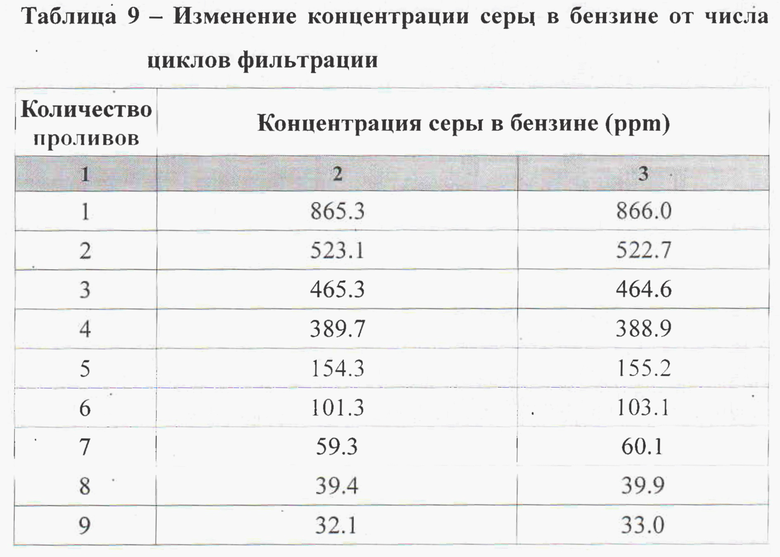

По окончании сборки фильтра его помещали в фильтровальную колонку (фиг. 2) и проливал через нее бензин с начальным содержанием серы 2000 ppm. Результаты оценки изменения концентрации серосодержащих соединений представлены в таблице 9.

Результаты анализа демонстрируют сокращение концентрации серосодержащих соединений в бензине на 98,4%.

Пример 3. Очистка нефти от серосодержащих соединений с использованием твердофазного адсорбента на основе минералов природного происхождения

Нефть анализировали на содержание серы методом рентгеноструктурного энергодисперсионного анализа. По результатам анализа концентрация серы составила 4000 ppm.

Для изготовления пепельной структуры 5 грамм нефти помещали в муфельную печь, предварительно разогретую до температуры 1000 °C. Нефть сжигали до полного прекращения дымообразования и получения пепельной структуры. После сжигания тигель с пепельной структурой охлаждали до комнатной температуры и добавляли к ней свежую порцию нефти в количестве 10 масс. % от ранее взятого. Полученную пасту перемешивали и вновь отправляли на сжигание в муфельную печь при температуре 1000°C. После сгорания нефти тигель вынимали из печи и охлаждали. Затем повторяли цикл сжигания охлаждения до 7 раз.

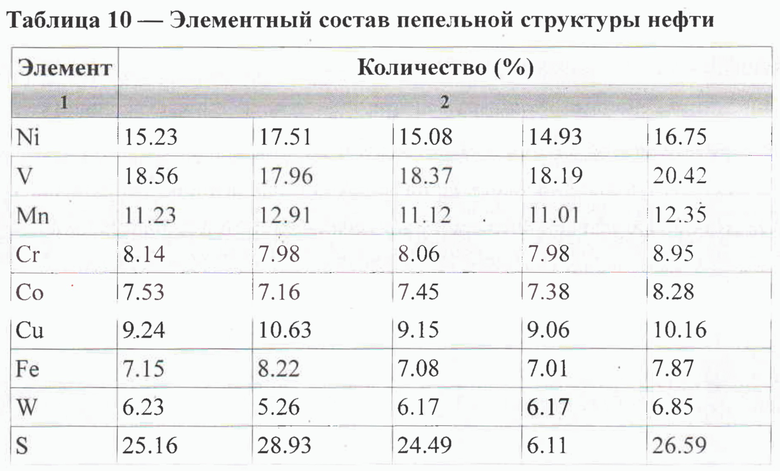

Полученную пепельную структуру нефти анализировали методом рентгеноструктурного энергодисперсионного анализа на элементный состав. Результаты анализа приведены в таблице 10.

Исходя из элементного состава пепельной структуры нефти, готовили смесь соответствующих наночастиц металлов (Ni, V, Mn, Cr, Со, Cu, Fe, W), каждый металл при этом отдельно активировали путем прокаливания в муфельной печи при температуре 500°C. Металлы для приготовления смеси активной добавки адсорбента брали в равном соотношении. После термообработки и приготовления смеси металлы помещали в нижнюю кассету фильтра.

Для изготовления фильтра брали минералы природного происхождения: земля, глина, песок, оксид железа, прокаливали в муфельной печи при температуре 600°C (каждый отдельно). После активации минералы помещали в кассету фильтра в следующей последовательности: оксид железа, глина, песок, земля (фиг. 1).

Завершающим слоем фильтра являлась пепельная структура нефти. Массовое соотношение компонентов адсорбента выдерживалось в соответствии с табл. 5.

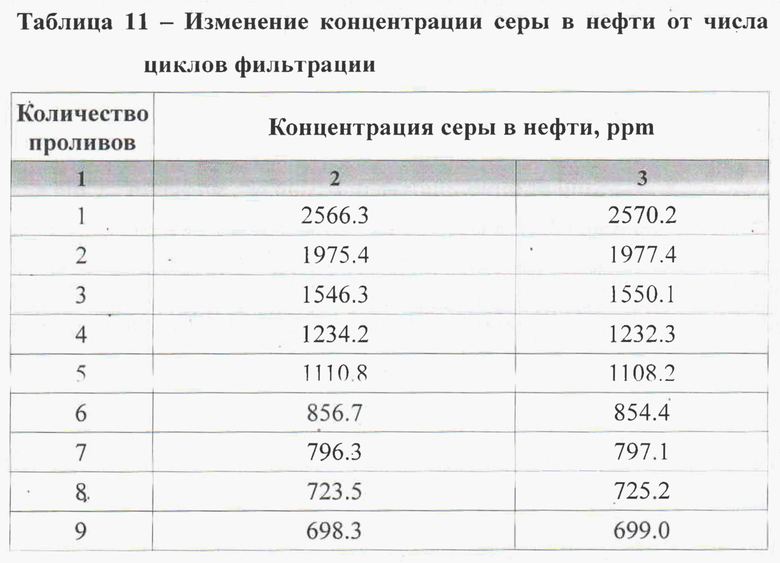

По окончании сборки фильтра его помещали в фильтровальную колонку (фиг. 2) и проливал через нее нефть с начальным содержанием серы 4000 ppm. Результаты оценки изменения концентрации серосодержащих соединений представлены в таблице 11.

Результаты анализа демонстрируют сокращение концентрации серосодержащих соединений в нефти на 82,5%.

Необходимо отметить, что поскольку процесс адсорбционной десульфуризации осуществляли при температуре +25°C и давлении под налив, такая методика применима только для нефтей малой вязкости и плотности (менее 900 кг/м3), например, Актюбинской нефти. При десульфуризации более тяжелых нефтей рекомендуется их предварительно нагревать для обеспечения лучшей текучести.

Изобретение относится к твердофазному адсорбенту для процесса адсорбционной десульфуризации нефти методом очистной фильтрации, включающему в себя пепельную структуру нефти, минералы природного происхождения: земля, песок, глина, оксид железа, а также смесь наночастиц металлов: Ni, Co, Cu, Fe, W, V, Mn, Cr, подлежащему регенерации методом выжига с его поверхности адсорбированных серосодержащих соединений и углеводородов, позволяющему его многократное использование. 2 з.п. ф-лы, 2 ил., 11 табл., 3 пр.

1. Твердофазный адсорбент для процесса адсорбционной десульфуризации нефти методом очистной фильтрации, включающий в себя пепельную структуру нефти, минералы природного происхождения: земля, песок, глина, оксид железа, а также смесь наночастиц металлов: Ni, Co, Cu, Fe, W, V, Mn, Cr, подлежащий регенерации методом выжига с его поверхности адсорбированных серосодержащих соединений и углеводородов, позволяющий его многократное использование.

2. Регенерируемый, позволяющий многократное использование твердофазный адсорбент для процесса адсорбционной десульфуризации нефтепродуктов по п.1, отличающийся тем, что в качестве сырья для изготовления пепельной структуры используется дизельное топливо.

3. Регенерируемый, позволяющий многократное использование твердофазный адсорбент для процесса адсорбционной десульфуризации нефтепродуктов по п.1, отличающийся тем, что в качестве сырья для изготовления пепельной структуры используется бензин.

| Леонтьева А | |||

| И., Выжанов А | |||

| В., Балабаева Н | |||

| Н., Аль Фадхли Кхазаал Хамид Кхазаал, Альмансури Ахмед Чид Ауда "Очистка дизельного топлива | |||

| Десульфуризация адсорбционным методом", Журнал Neftegaz.RU, 2018, No.8, С.132 | |||

| ДЕСУЛЬФУРИЗАЦИЯ И НОВЫЕ СПОСОБЫ ДЕСУЛЬФУРИЗАЦИИ | 2004 |

|

RU2340392C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И СОСТАВ ПРИСАДКИ ДЛЯ ДЕСУЛЬФУРИЗАЦИИ СЕРОСОДЕРЖАЩИХ ТОПЛИВ | 2011 |

|

RU2451717C1 |

| US 7780846 B2, 24.08.2010. | |||

Авторы

Даты

2021-07-19—Публикация

2020-07-23—Подача