Область техники, к которой относится изобретение

Настоящее изобретение относится к листовому материалу из магниевого сплава и формованному изделию, полученному в результате пластической обработки листового материала. В частности, настоящее изобретение относится к листовому материалу из магниевого сплава, обладающему не только хорошей пластической обрабатываемостью, но и высокой жесткостью.

Уровень техники

Магниевые сплавы, сформированные посредством добавления различных элементов к магнию, до сих пор использовались для изготовления корпусов портативных электрических устройств, таких как сотовый мобильный телефон, персональный компьютер типа ноутбука, детали автомобилей и подобное. Благодаря тому, что магниевый сплав имеет гексагональную кристаллическую структуру (гексагональная плотноупакованная (hpc) структура), он обладает плохой пластической обрабатываемостью при обычной температуре. Следовательно, описанные выше изделия из магниевого сплава, такие как корпуса различных устройств, в основном получают из литого материала, сформованного в результате процесса литья под давлением или процесса тиксоформования.

Для улучшения пластической обрабатываемости магниевого сплава в Патентном документе 1 было предложено диспергировать множество осажденных веществ в кристаллическом зерне магниевого сплава, при этом каждое из осажденных веществ имеет площадь, равную 25×10-12π м2 или более и 2500×10-12π м2 или менее (диаметр круга, имеющего такую же площадь: от 10 до 100 мкм). В Патентном документе 2 указано, что пластическая обрабатываемость (формуемость) улучшается в том случае, если кристаллическое осажденное вещество в магниевом сплаве является мелкозернистым и имеет максимальный диметр, равный 20 мкм или менее.

Патентный документ 1: опубликованная заявка на Японский патент Tokukai 2003-239033;

Патентный документ 2: всемирно опубликованная брошюра 06/003899.

Раскрытие изобретения

Задача, решаемая изобретением

При обычной пластической обработке штамповка является обычным видом обработки, вызывающим наименьшее растрескивание. При штамповке также случается, что осажденное вещество должно иметь максимальный диаметр, равный 20 мкм или менее. Однако сформованный магниевый сплав или изготовленный материал, описанный в Патентном документе 1, содержит осажденные вещества равномерно по всей своей массе. Следовательно, он может иметь относительно крупные скопления осажденного вещества на стороне поверхности. В том случае, если необработанная деталь содержит осажденные вещества, имеющие размер более 20 мкм на стороне поверхности, во время пластической обработки могут возникнуть растрескивание и другие дефекты, ухудшающие способность к пластической обработке.

С другой стороны, несмотря на то, что материал из магниевого сплава, описанный в Патентном документе 2, содержит кристаллические осажденные вещества по всей своей массе, осажденные вещества имеют максимальный диаметр, равный 20 мкм или менее. Поэтому такой материал менее подвержен растрескиванию и другим дефектам во время пластической обработки, благодаря чему он имеет хорошую пластическую обрабатываемость. Тем не менее, при дальнейшем уменьшении толщины материала из магниевого сплава для снижения веса или достижения иной цели его жесткость снижается. В результате при ударе он может подвергнуться деформации, такой как вдавливание.

Ввиду вышеизложенного, целью настоящего изобретения является разработка листового материала из сплава магния, обладающего как хорошей пластической обрабатываемостью, так и жесткостью.

Способы решения поставленной задачи

При сгибании листового материала сжимающее напряжение действует на сторону поверхности, находящуюся внутри изгиба, а растягивающее напряжение действует на сторону поверхности, находящуюся снаружи от изгиба. Например, в том случае, если листовой материал, содержащий частицы, такие как осажденные вещества, содержит крупные осажденные вещества на стороне поверхности, такие крупные осажденные вещества могут стать исходной точкой для растрескивания под воздействием вышеописанного напряжения. С другой стороны, в центре листового материала и поблизости от центра вероятность развития трещин и других дефектов меньше. Кроме того, осажденные вещества имеют более высокую жесткость, чем жесткость самого магниевого сплава, формирующего матрицу. Вещество, имеющее более высокую жесткость, имеет более высокий коэффициент упругости. В том случае, если листовой материал содержит описываемые вещества с высокой жесткостью в своем центре и поблизости от центра, жесткость листового материала может быть повышена. В частности, в том случае, если частицы описываемых веществ с высокой жесткостью являются до некоторой степени крупными, жесткость листового материала может быть эффективно повышена. На основании данного открытия может быть сделан вывод о том, что листовой материал согласно настоящему изобретению содержит частицы, имеющие различный размер на поверхностной стороне и в центральной части.

Листовой материал из магниевого сплава согласно настоящему изобретению имеет матрицу, сформированную из магниевого сплава и твердых частиц, содержащихся в матрице и имеющих коэффициент упругости выше коэффициента упругости сплава, образующего матрицу. В направлении толщины листового материала участок от каждой поверхности листового материала до места, удаленного от поверхности на 40% толщины листового материала, считается поверхностным участком, а оставшаяся часть считается центральным участком. Максимальный диаметр твердых частиц, находящихся на центральном участке, составляет от более 20 мкм до менее 50 мкм, а максимальный диаметр твердых частиц, находящихся на поверхностном участке, составляет 20 мкм или менее. Способ измерения максимального диаметра описан ниже.

Благодаря тому, что максимальный диаметр твердых частиц, находящихся на поверхностном участке листового материала согласно настоящему изобретению, составляет всего лишь 20 мкм или менее, вероятность того, что твердые частицы могут стать исходной точкой для растрескивания и других дефектов во время пластической обработки, меньше, поэтому листовой материал имеет хорошую пластическую обрабатываемость. Кроме того, центральный участок листового материала согласно настоящему изобретению содержит частицы, имеющие высокую жесткость и сравнительно большой размер, в частности, частицы, крупнее частиц находящихся на поверхностном участке. Поскольку центральный участок представляет собой участок, менее подверженный напряжению при сгибании или подобной деформации листового материала, вероятность ухудшения пластической обрабатываемости меньше. Более того, поскольку листовой материал согласно настоящему изобретению содержит вышеописанные крупные частицы на центральном участке, его жесткость может быть повышена. Дальнейшее разъяснение настоящего изобретения приведено ниже.

Листовой материал из магниевого сплава

Магниевый сплав

Листовой материал согласно настоящему изобретению состоит практически из магниевого сплава и твердых частиц. Магниевый сплав представляет собой сплав, состоящий из более чем 50% вес. магния (Mg), добавленных элементов и неизбежных примесей. Виды добавленных элементов включают, например, алюминий (Al), цинк (Zn) и марганец (Mn). Магниевый сплав, содержащий Al, имеет высокую коррозионную стойкость. В частности, содержание Al в количестве, составляющем от 2,5% вес. или более до менее 6,5% вес., позволяет легко осуществлять пластическую обработку, а при содержании Al в количестве, составляющем от 6,5% вес. или более до 20% вес. или менее, коррозионная стойкость повышается еще больше. В том случае, если, как описано ниже, содержание Al составляет 2,5% вес. или более при формировании твердых частиц из осажденных веществ, такие вещества могут быть легко получены. В том случае, если содержание Al составляет 20% вес. или менее, снижение уровня пластической обрабатываемости может быть подавлено. Магниевый сплав, содержащий не только Al, но и такой элемент, как Zn или Mn, имеет хорошие механические свойства, такие как прочность и удлинение, и хорошую коррозионную стойкость по сравнению со сплавом, содержащим один только магний. Виды описываемого магниевого сплава включают сплав группы AZ и сплав группы АМ, оговоренные стандартами Американского общества по испытанию материалов (стандарты ASTM), более конкретно, AZ31, AZ61, AZ63, AZ80, AZ81, AZ91, АМ60, АМ100 и подобное. Регулирование содержания добавляемого элемента обеспечивает получение магниевого сплава, имеющего желаемые свойства.

Желательно, чтобы вышеописанный магниевый сплав имел как можно меньшее содержание кремния (Si) и кальция (Са). В том случае, если содержание Si и Са является низким, происходит меньшее снижение коррозионной стойкости, а также меньшее повышение температуры формования и подобное, ассоциируемой с улучшением термостойкости. Конкретно, желательно, чтобы их общее содержание составляло 0,5% вес. или менее.

Магниевый сплав, формирующий матрицу на поверхностном участке, и магниевый сплав, формирующий матрицу на центральном участке, могут иметь различные или одинаковые составы. Например, может быть использована комбинация, при которой поверхностный участок формируют из AZ31, имеющего хорошую пластическую обрабатываемость, а центральный участок формируют из AZ91, имеющего хорошие антикоррозионные свойства.

Твердые частицы

Состав

Согласно настоящему изобретению твердые частицы имеют коэффициент упругости выше коэффициента упругости формирующего матрицу магниевого сплава (например, AZ91, коэффициент упругости которого равен 45 ГПа). Виды описываемых твердых частиц включают интерметаллические соединения, такие как осажденные вещества группы Al-Mg, например, Al17Mg12, осажденные вещества группы Al-Mg и осажденные вещества группы Mg-Zn. Оказывается, что коэффициент упругости таких интерметаллических соединений равен 200 ГПа или около того. Другие виды твердых частиц включают соединения, менее способные взаимодействовать с магнием, например, карбид кремния (SiC, коэффициент упругости которого равен 260 ГПА); керамика, такая как нитрид алюминия (AlN, коэффициент упругости которого равен 200 ГПа) и нитрид бора (BN, коэффициент упругости которого равен 369 ГПа), а также состоящие из одного элемента вещества, такие как алмаз (С, коэффициент упругости которого равен 444 ГПа). Коэффициент упругости таких керамических частиц, состоящих из одного элемента, выше коэффициента упругости осажденных веществ, представляющих собой интерметаллические соединения, что обеспечивает дальнейшее повышение жесткости листового материала.

Способ формирования твердых частиц в листовом материале

При получении твердых частиц осаждением, твердые частицы (осажденные вещества) получают, регулируя условия получения листового материала согласно настоящему изобретению. В таком случае отсутствует необходимость отдельного приготовления материала для частиц. Другой способ формирования твердых частиц в матрице из магниевого сплава включает формирование твердых частиц, например, описанных выше соединений или веществ, менее способных взаимодействовать с магнием. В таком случае данные соединения или вещества вводят в желаемое место расплавленной матрицы в количестве, при котором твердые частицы могут присутствовать на центральном участке листового материала, смешиваясь с матрицей. Таким способом может быть получен листовой материал согласно настоящему изобретению, имеющий высокую жесткость. В листовом материале согласно настоящему изобретению частицы, сформированные из осажденных веществ, и частицы, сформированные из керамики, могут присутствовать одновременно. Более того, твердые частицы, присутствующие на центральном участке, могут иметь состав, отличный от состава твердых частиц, присутствующих на поверхностном участке.

Коэффициент упругости

С целью повышения жесткости листовой материал согласно настоящему изобретению содержит твердые частицы, твердость которых выше твердости матрицы. Для дальнейшего повышения жесткости листового материала желательно, чтобы жесткость твердых частиц в два или более раз превышала жесткость матрицы, более желательно - в десять или более раз. Кроме того, желательно, чтобы коэффициент упругости твердых частиц составлял 50 ГПА или более. В том случае, если коэффициент упругости составляет 50 ГПА или более, эффект повышения жесткости листового материала является высоким. Поскольку такой эффект повышается с повышением коэффициента упругости, более желательно, чтобы коэффициент упругости составлял 100 ГПА или более.

При получении твердых частиц в результате взаимодействия во время получения листового материала, твердые частицы в листовом материале могут иметь другой коэффициент упругости в зависимости от соотношения состава и кристаллической структуры компонентов твердых частиц. Следовательно, желательно измерять и устанавливать коэффициент упругости в листовом материале должным образом после получения листового материала. Коэффициент упругости может быть, например, измерен следующим способом. Прежде всего, центральный участок листового материала получают посредством механической обработки или подобного. Затем матрицу (магниевый сплав) растворяют в химическом растворе. Полученный остаток используют для измерения объема твердых частиц. Упругость центрального участка измеряют при помощи испытания на изгиб. Полученные результаты измерений используют при подсчете коэффициента упругости с помощью правила смесей. В том случае, если получение нужной точности способом с использованием правила смесей является затруднительным, физическое свойство описываемого остатка может быть непосредственно измерено с помощью прибора для определения микротвердости по Виккерсу или подобного. С другой стороны, при введении частиц материала, используемых в качестве твердых частиц, в расплавленную матрицу коэффициент упругости частиц материала может быть измерен предварительно. В таком случае материалу может быть легко придан нужный дизайн. В этот момент выбор частиц материала может быть осуществлен с использованием коэффициента упругости. Однако в том случае, если измерение коэффициента упругости затруднено из-за того, что частицы материала являются слишком маленькими или по другой причине, коэффициент упругости может быть определен, например, посредством измерения твердости остатка (частиц), полученного после растворения матрицы (магниевого сплава) литого материала в химическом растворе.

Размер

Наиболее выдающийся признак листового материала согласно настоящему изобретению заключается в том, что твердые частицы, присутствующие на стороне поверхности, имеют размер (максимальный диаметр), отличный от размера твердых частиц, присутствующих на внутренней стороне. В направлении толщины листового материала участок от обеих поверхностей листового материала до участка, удаленный на 40% или более толщины листового материала, то есть участок, включающий центр листового материала в направлении толщины и на который приходится 20% толщины листового материала, считается центральным участком. С другой стороны, участок от каждой поверхности листового материала до участка, удаленного от поверхности на 40% толщины листового материала, то есть участок, расположенный по обе стороны центрального участка, включающий поверхность листового материала и на который приходится 40% толщины листового материала, считается поверхностным участком. Многие осажденные вещества и керамические вещества имеют низкую вязкость, выражаемую через удлинение. Следовательно, в том случае, когда твердые частицы формируют из таких осажденных веществ или подобного, когда центральный участок слишком широк, пластическая обрабатываемость может снизиться. Ввиду данного соображения, несмотря на то, что листовой материал согласно настоящему изобретению имеет центральный участок, на который приходится 20% толщины листового материала, для дальнейшего улучшения пластической обрабатываемости желательно, чтобы на центральный участок приходилось 10% толщины листа, то есть поверхностный участок простирается от поверхности листового материала до участка, удаленного от поверхности на 45% толщины листа. Кроме того, максимальный диаметр твердых частиц, присутствующих на поверхностном участке (в дальнейшем называемых поверхностными частицами), составляет 20 мкм или менее, чтобы избежать ухудшения пластической деформируемости. Максимальный диаметр твердой частицы представляет собой максимальную длину твердой частицы в направлении толщины листового материала. Желательно, чтобы поверхностные частицы имели как можно меньший размер, более желательно - 5 мкм или менее. В частности, из соображений коррозионной стойкости и конструктивных возможностей, таких как способность к окрашиванию листового материала, желательно, чтобы количество твердых частиц, выходящих на самую дальнюю от середины поверхность листового материала, было как можно меньше и чтобы их максимальный диаметр составлял 5 мкм или менее, более желательно - 1 мкм или менее. Более того, из соображений вышеупомянутых конструктивных возможностей, желательно, чтобы на самой дальней от середины поверхности листового материала практически не имелось твердых частиц. Если поверхность листового материала является недостаточно гладкой для предстоящего использования, иногда осуществляют зачистку, такую как обтесывание или полировка поверхности. В таком случае центральный и поверхностный участки определяют после зачистки.

Во время литья магниевого сплава обычно образуются осажденные вещества. Следовательно, если поверхностные частицы формируются из осажденных веществ, контроль условий производства способен отрегулировать размер поверхностных частиц таким образом, чтобы он находился в рамках описываемого диапазона. При включении в поверхностные частицы керамических частиц желательно использовать керамические частицы, размер которых находится в рамках описываемого диапазона. Поверхностные частицы могут быть либо диспергированы равномерно по всему поверхностному участку, либо распределены таким образом, что количество частиц постепенно уменьшается по мере приближения к поверхности, то есть количество частиц постепенно увеличивается по мере приближения к центру. Состояние дисперсии может контролироваться, например, посредством регулирования производственных условий. Способ регулирования подробно описан ниже.

С другой стороны, максимальный диаметр твердых частиц, присутствующих на центральном участке (в дальнейшем называемых внутренними частицами), составляет более 20 мкм для повышения жесткости. Внутренние частицы способны повысить жесткость по мере увеличения их размера. Тем не менее, если размер частиц слишком велик, способность к пластической обрабатываемости снижается. Поэтому максимальный диаметр составляет менее 50 мкм. Желательно, чтобы максимальный диаметр составлял более 20 мкм и не более 40 мкм.

Содержание

Что касается содержания поверхностных частиц, желательно, чтобы на поверхностные частицы приходилось от 0,5% об. или более до 15% об. или менее общего объема листового материала. В том случае, если содержание поверхностных частиц находится в рамках вышеописанного диапазона, различие свойств материала с центральным участком может быть снижено, в результате чего снижение способности к пластической обработке листового материала может быть подавлено. С другой стороны, если центральный участок не содержит достаточное количество твердых частиц, жесткость не может быть повышена в достаточной степени. В том случае, если содержание твердых частиц слишком высоко, листовой материал становится хрупким. Что касается конкретного содержания внутренних частиц, желательно, чтобы на внутренние частицы приходилось от 0,5% об. или более до менее чем 15% об. общего объема листового материала. При формировании твердых частиц из осажденных веществ содержание твердых частиц может быть отрегулировано посредством регулирования состава магниевого сплава либо посредством регулирования условий производства. При формировании твердых частиц из керамических частиц, содержание твердых частиц может быть отрегулировано посредством регулирования количества керамических частиц во время смешивания.

Обычно листовой материал согласно настоящему изобретению имеет вид литого материала, то есть материала, полученного в результате первичной пластической обработки, такого как прокатка или экструзия литого материала, и первично обработанного материала, полученного в результате термической обработки материала, прошедшего первичную пластическую обработку. Поверхностная сторона описываемого литого материала содержит мелкие твердые частицы, при этом поверхностный участок практически не содержит относительно крупных твердых частиц. Следовательно, снижается вероятность развития трещин и других дефектов во время прокатки или подобного, поэтому он обладает хорошей пластической обрабатываемостью. Кроме того, при осуществлении первичной пластической обработки описанного выше литого материала дефекты и подобное, образующиеся во время литья, могут быть устранены, улучшая свойства поверхности. В частности, листовой материал, подвергнутый прокатке с общим коэффициентом обжатия при прокатке, составляющим 30% или более, имеет не только улучшенные свойства поверхности, но и лучшие механические свойства, такие как прочность на растяжение и удлинение, по сравнению со свойствами литого материала. При осуществлении пластической обработки литого материала, такой как прокатка, ему сообщается напряжение. Соответственно, листовой материал согласно настоящему изобретению может представлять собой листовой материал, подвергнутый термической обработке, направленной на снятие напряжения после пластической обработки. Полученный после первичной обработки материал также обладает хорошей способностью к пластической обработке, как и литой материал, и поэтому он менее подвержен образованию трещин и других дефектов во время вторичной пластической обработки, такой как прессование или штамповка.

Толщина

Листовой материал согласно настоящему изобретению может иметь различную толщину в результате регулирования условий производства. В частности, прокатка или другая операция может обеспечить получение тонкого листа толщиной 1 мм или менее. Поскольку листовой материал согласно настоящему изобретению имеет повышенную жесткость благодаря присутствию относительно крупных внутренних частиц на центральном участке, даже описанный выше тонкий лист менее подвержен развитию деформации, такой как вдавливание.

Защитный слой

Поверхность листового материала согласно настоящему изобретению может быть покрыта защитным слоем. Характерные виды защитного слоя включают антикоррозионный слой, сформированный в результате антикоррозионной обработки (обработка, включающая химическую конверсию или анодное окисление), и слой краски, служащий для декорирования и подобного. Антикоррозионный слой способен повысить коррозионную стойкость, а слой краски повышает коммерческую стоимость. При осуществлении пластической обработки листового материала согласно настоящему изобретению, поскольку антикоррозионный слой менее подвержен повреждению в результате пластической обработки, антикоррозионный слой может быть сформирован до или после пластической обработки. При нанесении антикоррозионного слоя до пластической обработки антикоррозионный слой, вероятно, действует как смазка во время пластической обработки. Поскольку слой краски может быть поврежден пластической обработкой, желательным является формирование слоя краски после пластической обработки.

Формованное изделие

Формованное изделие из магниевого сплава согласно настоящему изобретению может быть получено в результате осуществления вторичной пластической обработки, такой как прессование или штамповка, первично обработанного материала (листовой материал согласно настоящему изобретению), прошедшего первичную пластическую обработку, такую как прокатка. Как и листовой материал согласно настоящему изобретению, формованное изделие согласно настоящему изобретению содержит относительно крупные внутренние частицы на центральном участке. Поэтому он имеет высокую жесткость и менее подвержен развитию деформации.

На формованное изделие согласно настоящему изобретению может быть нанесен защитный слой. Особенно желательно, чтобы защитный слой состоял из антикоррозионного слоя и слоя краски.

Способ получения

При получении листового материала из магниевого сплава согласно настоящему изобретению в виде литого материала, такой материал может быть получен, например, следующим способом.

Получение литого материала

Вариант, согласно которому твердые частицы на обоих участках формируются из осажденных веществ

В случае формирования твердых частиц, присутствующих в листовом материале из магниевого сплава согласно настоящему изобретению, из осажденных веществ, производственный процесс включает, например, стадию получения расплавленного магниевого сплава и стадию литья расплавленного металла для получения листового материала. На стадии литья охлаждение осуществляют таким образом, что скорость охлаждения поверхности расплавленного металла достигает от 50 К/с или более до 1000 К/с или менее, контролируя время, необходимое для достижения окончательного затвердения. Более непосредственно, расплавленный металл затвердевает при обеспечиваемой разнице температур между стороной поверхности и центральным участком. В частности, боковую поверхность быстро охлаждают таким образом, что крупные частицы осажденных веществ могут быть сформированы в центре листового материала в направлении толщины и поблизости от центра. Продолжительность затвердевания может регулироваться, например, посредством регулирования скорости литья.

При снижении скорости охлаждения развивается центральная сегрегация. Центральная сегрегация дисперсионно присутствует вдоль и поперек листового материала и обычно рассматривается как дефект. Ввиду данного явления, скорость охлаждения и скорость литья регулируют вышеописанным способом, контролируя центральную сегрегацию так, чтобы листовой материал формировался таким образом, чтобы относительно крупные частицы осажденных веществ непрерывно соединялись в листовом материале в продольном и поперечном направлениях. Следовательно, твердые частицы, сформированные из осажденных веществ, могут иметь размер, увеличенный в направлении, отличном от направления толщины, например, в направлении длины или ширины. В настоящем изобретении размер в направлении толщины твердой частицы считается диаметром. В том случае, если твердая частица имеет слишком большой размер в направлении, перпендикулярном направлению толщины листа (в направлении длины или ширины), твердая частица может стать исходной точкой растрескивания, например, из-за возникновения разделения на границе между твердой частицей и матрицей. Соответственно, желательно, чтобы максимальная длина твердых частиц составляла 2 мм или менее в направлении, перпендикулярном направлению толщины листа. В частности, для повышения жесткости при подавлении снижения прочности на растяжение желательно, чтобы отношение ширины к длине твердой частицы составляло 1:10 или менее (отношение ширины к длине твердой частицы определяется как отношение максимального диаметра твердой частицы (максимальная длина твердой частицы в направлении толщины листа) к максимальной длине твердой частицы в направлении наибольшей длины (из направлений толщины, длины ширины)). Для дальнейшего повышения жесткости желательно, чтобы описываемое отношение ширины к длине составляло 1:20 или более. Однако при использовании такого отношения количество частиц относительно объема уменьшается, тем самым снижая количество точек дисперсии напряжения, возникающего во время пластической обработки. В результате прочность на растяжение проявляет тенденцию к снижению.

Желательно, чтобы литье представляло собой непрерывный процесс, такой как процесс с использованием двух роликов, двух конвейеров или конвейера и барабана, включающий использование подвижных литейных форм. Данные процессы литья осуществляют таким образом, что положение поверхности формы (поверхности, находящейся в контакте с расплавленным металлом) остается постоянным, а поверхность, находящаяся в контакте с расплавленным металлом, непрерывно появляется по мере вращения литейной формы. Кроме того, поскольку подвижную литейную форму получают с высокой точностью, литой материал также может быть получен с высокой точностью. Более того, литье может быть вертикальным, при котором расплавленный металл движется вертикально, или горизонтальным, при котором расплавленный металл движется горизонтально.

На упомянутой стадии литья жесткость может быть улучшена в достаточной степени благодаря использованию двух условий, описанных ниже. Одно условие заключается в том, что скорость охлаждения на участке стороны поверхности затвердевающего материала (участке, в основном формирующем поверхностную зону листового материала) составляет 50 К/с или более. Выполнение данного условия обеспечивает подавление формирования крупных частиц осажденных веществ, имеющих максимальный диаметр более 20 мкм на стороне поверхности листового материала. Другое условие заключается в том, что время от начала затвердения вышеописанного участка стороны поверхности до завершения затвердения центрального участка затвердевающего материала (участка, в основном формирующего центральную зону листового материала) составляет 0,1 с или более. Выполнение данного условия облегчает формирование крупных частиц осажденных веществ, имеющих максимальный диаметр более 20 мкм на центральном участке листового материала. Скорость охлаждения может быть выбрана соответствующим образом согласно составу затвердевающего материала (расплавленный металл). В частности, желательно, чтобы скорость охлаждения составляла от 200 К/с или более до 1000 К/с или менее. Регулирование скорости охлаждения может быть осуществлено посредством регулирования окончательной толщины листа из литого материала, температуры литого материала и подвижной литейной формы, приводной скорости (скорости вращения) подвижной литейной формы, продолжительности контакта между литейной формой и расплавленным металлом, и подобным; а также посредством регулирования состояния поверхности литейной формы, охладителя, разделительного состава для формы и подобного.

Скорость литья может быть выбрана соответствующим образом с учетом размера и состава отливаемого материала, скорости охлаждения и подобного. В том случае, если скорость литья слишком мала, центральная часть отливаемого материала также охлаждается со скоростью охлаждения, сравнимой со скоростью охлаждения упомянутой стороны поверхности. В результате, формирование осажденных веществ, максимальный диаметр которых составляет более 20 мкм, становится затруднительным. В том случае, если скорость литья слишком высока, центральная часть охлаждается медленно. В результате могут быть сформированы особенно крупные частицы осажденных веществ, максимальный диаметр которых составляет более 50 мкм.

Скорость охлаждения и скорость литья регулируют согласно вышеприведенному описанию для достижения состояния, при котором затвердение расплавленного металла не завершено в тот момент, когда затвердевающий материал покидает подвижную литейную форму. Иными словами, в тот момент, когда затвердевающий материал покидает подвижную литейную форму, сторона поверхности расплавленного металла является затвердевшей, а его центральная часть остается незатвердевшей. Скорость охлаждения и скорость литья регулируют таким образом, что после удаления затвердевающего материала из литейной формы затвердение его центральной части осуществляют посредством медленного охлаждения. Например, в том случае, когда подвижная литейная форма образована парой роликов, расплавленный металл затвердевает таким образом, что в металле отсутствуют полностью затвердевшие места при прохождении минимального зазора, при котором два ролика максимально сближаются, то есть в месте от плоскости, включая ось вращения ролика, до носка выпускающей металл горловины (на смещенном участке). Таким образом, крупные частицы осажденных веществ формируются на центральном участке. Например, данный способ осуществляют таким образом, что вся масса затвердевающего материала не является затвердевшей в тот момент, когда затвердевающий материал покидает литейную форму. В данный момент, например, в том случае, когда подвижная литейная форма образована парой роликов, поскольку затвердевающий материал, проходящий через пространство между двумя роликами, имеет незатвердевшую внутреннюю часть, литейная нагрузка становится относительно легкой.

Вариант, согласно которому твердые частицы на центральном участке включают вещество, отличное от осажденных веществ

Листовой материал согласно настоящему изобретению, содержащий твердые частицы, сформированные из вещества, отличного от осажденных веществ, например, твердых частиц, сформированных из керамических частиц, может быть получен из смешанного расплавленного металла, сформированного смешиванием керамических частиц и магниевого сплава. Более конкретно, прежде всего, получают смешанный расплавленный металл, сформированный в результате смешивания желаемых керамических частиц и расплавленного металла, состоящего из магниевого сплава, имеющего желаемый состав. Затем осуществляют одновременное литье таким образом, чтобы упомянутый смешанный расплавленный металл оказался между расплавленными металлами матрицы, состоящей из магниевого сплава, для формирования поверхностного участка. В этот момент, как и в описанном выше способе получения, регулируют скорость охлаждения и скорость литья. Полученный листовой материал имеет центральный участок, состоящий из композитного материала, включающего магниевый сплав и керамические частицы. Как описано выше, использование твердых частиц позволяет легко варьировать состав и размер частиц.

Толщина литого материала

Желательно, чтобы толщина литого материала составляла от 3 мм или более до 5 мм или менее. При толщине, не выходящей за рамки данного диапазона, может быть не только стабильно сформирован длинный материал, но и легко осуществлен контроль для получения желаемой структуры.

Термическая обработка

Полученный литой материал может быть подвергнут термической обработке и обработке на старение для превращения литой структуры в рекристаллизованную структуру с целью гомогенизации состава и улучшения пластической обрабатываемости. Кроме того, как описано ниже, с целью регулирования размера частиц, таких как частицы осажденного вещества, полученный литой материал может быть подвергнут термической обработке. Специфические условия термической обработки для регулирования размера частиц описаны ниже. Желательно, чтобы температура и время были выбраны должным образом в соответствии с составом сплава.

Первичная пластическая обработка

Описанный выше литой материал (включая материал, прошедший термическую обработку после литья) обладает хорошей пластической обрабатываемостью при прокатке, экструзии и подобном. Следовательно, в результате осуществления вышеописанной пластической обработки свойства поверхности могут быть улучшены, равно как и механические свойства, такие как прочность на растяжение и удлинение. В частности, при осуществлении прокатки с общим коэффициентом обжатия, составляющим 20% или более, литая структура может быть практически трансформирована в катаную структуру (рекристаллизованную структуру). Более желательно, чтобы общий коэффициент обжатия составлял 30% или более. Прокатку осуществляют за один или более проходов. Желательно, чтобы коэффициент обжатия за проход составлял от 3% до 30%, более желательно - от 7% до 20%, для получения катаного материала, имеющего небольшое количество трещин по краям, менее склонного к развитию трещин и имеющего высокую гладкость поверхности. В результате прокатки, когда температуру поверхности обрабатываемого материала поддерживают в диапазоне от 150°С до 350°С и температуру ролика также поддерживают в диапазоне от 150°С до 350°С, может быть получен катаный материал, менее склонный к развитию трещин и других дефектов и поэтому имеющий улучшенную обрабатываемость и подавляющий укрупнение кристаллической структуры благодаря теплу во время обработки и, следовательно, имеющий высокую вторичную обрабатываемость во время прессования, штамповки, ковки и подобного. Полученный первично обработанный материал (как правило, катаный материал) содержит на обоих участках твердые частицы, размер которых почти такой же, как и размер частиц материала в состоянии после литья, или меньше в результате измельчения в порошок во время пластической обработки. Толщина первично обработанного материала составляет, например, от 0,4 мм или более до 4,8 мм или менее. Литой материал подвергают прокатке или подобному, для того чтобы придать ему желаемую толщину.

После успешного осуществления вышеописанной первичной пластической обработки материала, такой как прокатка, остаточное тепло, оставшееся в литом материале, может быть использовано, в результате чего улучшается энергетическая эффективность. При отсутствии успешного осуществления первичной пластической обработки материала после непрерывного литья, когда перед осуществлением первичной пластической обработки обрабатываемый материал подвергают термической обработке в течение относительно длительного периода времени, составляющего приблизительно от 30 минут или более до 50 часов или менее при температуре, составляющей от 250°С до 600°С, и не выше температуры солидуса компонентов, составляющих обрабатываемый материал, пластическая обрабатываемость может быть улучшена, благодаря чему растрескивание или деформирование обрабатываемого материала во время первичной пластической обработки может быть предотвращено. Упомянутая термическая обработка может не потребоваться в зависимости от составляющих обрабатываемого материала.

При осуществлении первичной пластической обработки с использованием нескольких проходов, когда обрабатываемый материал подвергают термической обработке при каждом конкретном проходе или полученный первично обработанный материал подвергают термической обработке, оставшиеся напряжение и деформация, полученные в результате первичной обработки, могут быть устранены, благодаря чему механические свойства и вторичная пластическая обрабатываемость могут быть улучшены. Примером условий термической обработки являются следующие условия: температура нагревания: от 100°С до 600°С и не выше температуры солидуса компонентов, составляющих обрабатываемый материал; продолжительность нагревания: приблизительно от 5 минут до 5 часов.

Участок поверхности вышеописанного прокатанного материала, подвергнутого термической обработке во время или после прокатки, в частности, имеет тонкую кристаллическую структуру, отличающуюся средним размером зерен, составляющим от 0,5 мкм или более до 30 мкм или менее, благодаря чему прокатанный материал имеет хорошую вторичную пластическую обрабатываемость. Средний размер зерен получают следующим способом. Вначале нужный размер зерен получают на участке поверхности поперечного сечения прокатанного материала, используя способ разрезания, описанный в JIS G 0551. Затем определяют среднюю величину размера зерен. Средний размер зерен может варьироваться посредством регулирования условий прокатки (таких, как общий коэффициент обжатия и температура) и условий термической обработки (таких как температура и продолжительность).

Полученный первично обработанный материал может быть подвергнут описанной ниже вторичной пластической обработке после формирования защитного слоя, в частности, антикоррозионного слоя.

Вторичная пластическая обработка

Описанный выше первично обработанный материал (включая материал, подвергнутый термической обработке после пластической обработки) имеет хорошую пластическую обрабатываемость при обработке, такой как прессование и штамповка. Формованное изделие, полученное в результате описанной выше пластической обработки, может быть соответствующим образом использовано в различных областях, где требуется небольшой вес. В частности, формованное изделие имеет высокую жесткость даже при толщине, составляющей всего от 0,3 до 1,2 мм. Следовательно, вероятность его изгибания или деформирования невысока, поэтому оно имеет высокую коммерческую ценность. Нет необходимости в том, чтобы формованное изделие имело равномерную толщину по всему объему. Благодаря пластической обработке оно может включать частично более тонкие или более толстые участки.

Желательно осуществлять вторичную пластическую обработку в условиях, при которых пластическая обрабатываемость улучшается в результате нагревания первично обработанного материала при температуре от комнатной температуры или более до температуры менее 500°С. Желательно осуществлять термическую обработку после упомянутой обработки. Примером условий термической обработки являются следующие условия: температура нагревания: от 200°С до 450°С; продолжительность нагревания: приблизительно от 5 минут до 40 часов. При формировании защитного слоя на вторично обработанном материале, прошедшем вторичную пластическую обработку для получения формованного изделия с нанесенным на него защитным слоем, коррозионная стойкость и коммерческая ценность формованного изделия повышаются. При нанесении на первично обработанный материал антикоррозийного слоя антикоррозийный слой играет роль смазки во время вторичной пластической обработки, тем самым облегчая осуществление обработки. При формировании слоя краски желательно, чтобы слой краски был сформирован после вторичной пластической обработки для предотвращения повреждения слоя краски во время вторичной пластической обработки. В качестве альтернативы, после осуществления вторичной пластической обработки первично обработанного материала на нем могут быть последовательно сформированы антикоррозионный слой и слой краски.

Результаты, получаемые благодаря использованию настоящего изобретения

Листовой материал согласно настоящему изобретению обладает не только хорошей пластической обрабатываемостью, но и высокой жесткостью. Формованное изделие из магниевого сплава согласно настоящему изобретению имеет высокую жесткость и, поэтому, менее подвержено деформированию.

Краткое описание чертежей

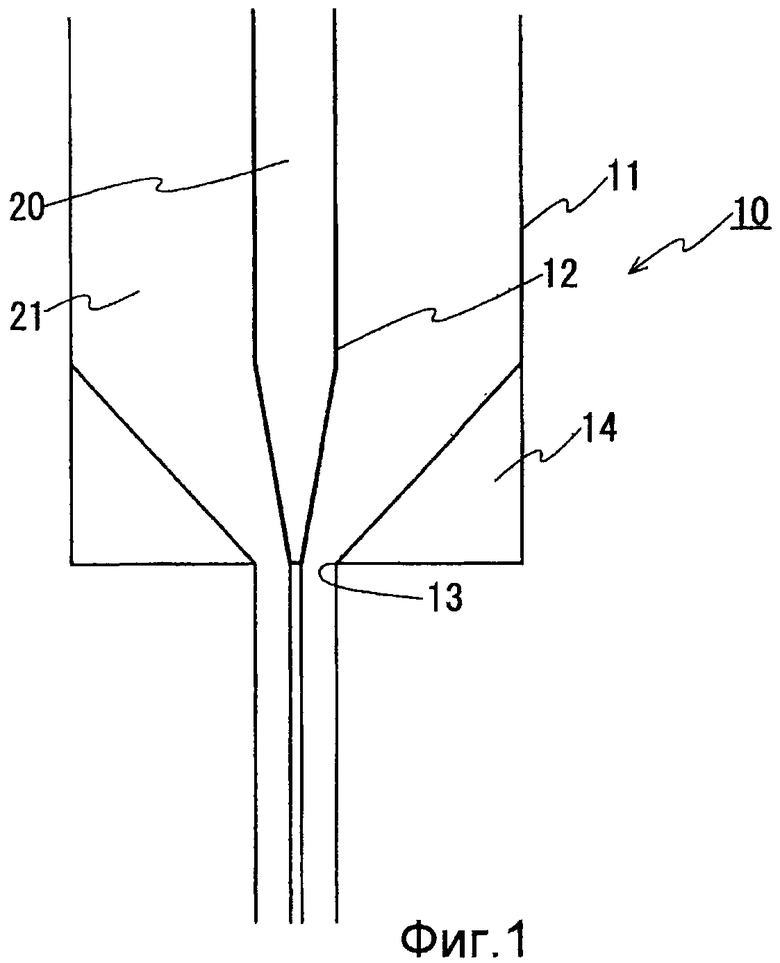

Фиг.1 представляет собой схематическую иллюстрацию, показывающую устройство для непрерывной разливки, предназначенное для получения листового материала согласно настоящему изобретению с использованием смешанного расплавленного металла и расплавленного металла для поверхности.

Фиг.2 представляет собой сделанную при помощи микроскопа фотографию образца № 5.

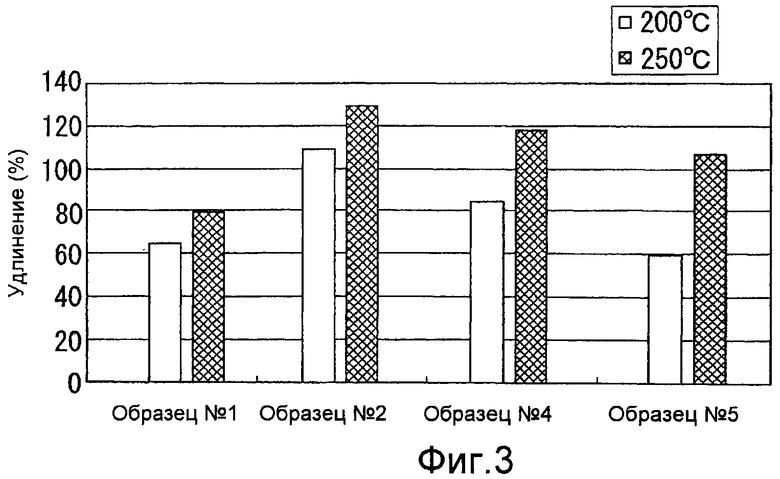

Фиг.3 представляет собой график, показывающий удлинение в высокотемпературном диапазоне образцов, полученных согласно варианту осуществления настоящего изобретения.

Обозначения

10: Устройство для непрерывной разливки; 11: Плавильно-копильная печь; 12: Разделительная перегородка; 13: Носок для сливания расплавленного металла; 14: Охлаждающий механизм;

20: Смешанный расплавленный металл; 21: Расплавленный металл, используемый для поверхности.

Предпочтительные варианты осуществления изобретения

Объяснение вариантов осуществления настоящего изобретения приведено ниже.

Литые материалы получают, используя соответствующим образом магниевые сплавы, имеющие различные составы, и керамические частицы. Полученные литые материалы подвергают соответствующей прокатке для определения их различных свойств.

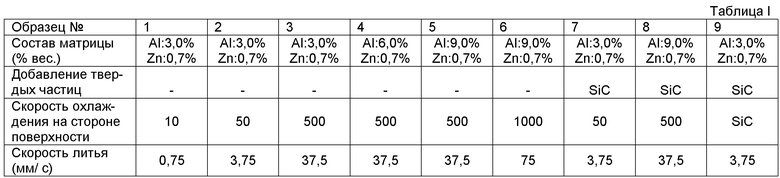

Литые материалы получают описанным ниже способом. Получают расплавленные металлы из магниевых сплавов, имеющих составы, показанные в таблице I (остаток: Mg). Полученные расплавленные металлы подвергают непрерывной разливке в условиях, показанных в таблице I, с получением литых материалов (ширина: 200 мм). Они имеют различную желаемую толщину.

Литые материалы образцов №№ 1-6 получают, используя устройство для непрерывной разливки, включающее плавильную печь для получения расплавленного металла, промежуточное устройство для временного хранения расплавленного металла, поступающего из плавильной печи, транспортирующий желоб, расположенный между плавильной печью и промежуточным устройством, носок для сливания расплавленного металла из промежуточного устройства в подвижную литейную форму и подвижную литейную форму для литья подаваемого расплавленного металла. В данном случае используют двухроликовую литейную машину. Желательно установить нагреватель для поддержания температуры расплавленного металла на периферии плавильной печи, транспортирующего желоба, носка для сливания расплавленного металла и подобного. Кроме того, разливку желательно осуществлять в атмосфере с низком содержанием кислорода, содержание кислорода в которой составляет, например, менее 5% об., атмосфере, состоящей из одного вида газа, выбранного из группы, состоящей из аргона, азота и диоксида углерода, с целью создания условий, при которых вероятность соединения магниевого сплава с кислородом снижается. Подобная атмосфера может представлять собой смешанную атмосферу. Более того, ее стойкость к воспламенению может быть повышена в результате добавления к ней SF6, фтористоводородного углерода, или подобного в количестве, составляющем приблизительно от 0,1 до 1,0% об. Вышеприведенное описание также касается образцов №№ 7-9, описанных ниже. При формировании фторидной пленки или сульфидной пленки на поверхности расплавленного металлического магниевого сплава с использованием фтора или серы, концентрация кислорода в газе (атмосфере), контактирующей с такой пленкой, может повыситься. В частности, даже в том случае, когда его концентрация повышается до 21% об. (остальное: в основном, азот), то есть даже при использовании атмосферного газа, образцы были получены без проблем.

При использовании образцов №№ 1-6 литых материалов термопары (изготовленные Anritsu Meter Co., Ltd.) располагают таким образом, что контактная точка термопар всегда находится в контакте с поверхностью затвердевающего материала, постоянно появляющегося из пространства между роликами. Таким образом, скорость охлаждения на стороне поверхности получают при помощи температуры термопар и изменяющегося расстояния затвердевающего материала. Более конкретно, скорость охлаждения определяют описанным ниже способом. Температуры измеряют у внутренней поверхности носка для сливания расплавленного металла и у поверхности затвердевающего материала (в данном случае, в месте S, в котором расплавленный металл начинает контакт с литейной формой, и в месте Е, в котором расплавленный металл заканчивает контакт с литейной формой). Термопару (в данном случае, сварную термопару толщиной 0,05 мм) размещают в отдельных местах и в центральной части по ширине затвердевающего материала, непрерывно поступающего из носка для сливания расплавленного металла. Изменение температуры затвердевающего материала измеряют в течение периода времени, во время которого затвердевающий материал проходит зону контакта с литейной формой (зону от участка S до участка Е, например, зону от участка, на котором зазор между роликами является минимальным, до участка, составляющего определенное расстояние по направлению к нижней стороне). Затем величину, полученную при помощи приведенной ниже формулы (1), принимают за скорость охлаждения на стороне поверхности.

Формула (1): (разница между температурой расплавленного металла у внутренней поверхности носка для сливания расплавленного металла и температурой, измеренной термопарой в тот момент, когда затвердевающий материал заканчивает контакт с литейной формой)/(период времени (с), в течение которого затвердевающий материал проходит зону контакта с литейной формой).

Температура на описываемом участке S показывает начальную температуру литья, а температура на участке Е может быть измерена посредством перемещения термопары со скоростью, равной скорости затвердевающего материала, то есть, более конкретно, посредством движения термопары вместе с затвердевающим материалом в полузатвердевающем состоянии (это же касается и образцов №№ 7-9, описанных ниже).

Скорость охлаждения также определяют следующим способом. Вначале исследуют структуру в поперечном сечении литого материала для измерения расстояния между дендритами. Затем полученный результат подставляют в приведенную ниже формулу (2). Было подтверждено, что выведенный результат почти согласуется с вышеописанным результатом, полученным посредством измерения с использованием термопар. Следовательно, скорость охлаждения может также регулироваться подобным способом исследования структуры.

Формула (2): (скорость охлаждения) = пространство между дендритами (мкм)/35,5)(-3,23).

В данном случае скорость охлаждения варьировалась посредством варьирования одного условия, выбранного из группы, включающей температуру ролика, материал, покрывающий поверхность ролика, материал ролика, диаметр ролика, минимальный зазор между роликами и температуру расплавленного металла, либо посредством варьирования нескольких условий после их комбинирования. Скорость литья варьируют, изменяя электрический ток, подаваемый в устройство для разливки. При осуществлении разливки с относительно низкой скоростью литья могут возникнуть проблемы, такие как затвердевание расплавленного металла в зазоре между роликами. Поэтому желательно использовать двухроликовое устройство для разливки вертикального типа.

Литые материалы для образцов №№ 7-9 получают, используя расплавленный металл для формирования участка поверхности (в дальнейшем называемый расплавленным металлом, используемом для поверхности) и смешанный расплавленный металл для формирования центрального участка. Для получения используемого для поверхности расплавленного металла готовят материал, имеющий состав матрицы, показанный в таблице I. Для получения смешанного расплавленного металла готовят материал, смешивая частицы SiC, максимальный диаметр которых составляет 40 мкм или менее, в качестве частиц, добавляемых к расплавленному металлу, имеющему состав матрицы, показанный в таблице I. Затем литые материалы для образцов №№ 7-9 получают при помощи устройства для непрерывной разливки 10, включающего, как показано на фиг.1, плавильно-копильную печь 11 для хранения расплавленных металлов 20 и 21; разделительную перегородку 12, установленную в центре печи 11; охлаждающий механизм 14, установленный поблизости от носка для сливания расплавленного металла 13, находящегося в нижней части печи 11. Периферия печи 11 снабжена нагревательным устройством (не показано) для поддержания температуры расплавленных металлов 20 и 21 на указанном уровне. Разделительная перегородка 12 установлена с возможностью продолжения до носка для сливания расплавленного металла 13 таким образом, чтобы предотвратить смешивание расплавленных металлов 20 и 21, и, как показано на фиг.1, расплавленные металлы после выхода из носка для сливания расплавленного металла 13 могли затвердеть в ламинированном состоянии. Смешанный расплавленный металл 20 подают в разделительную перегородку 12, а используемый для поверхности расплавленный металл 21 подают в пространство, образованное наружной окружающей поверхностью разделительной перегородки 12 и внутренней окружающей поверхностью печи 11. охлаждающий механизм 14 во внутренней части заполнен циркулирующим холодоносителем (например, водой) для непрерывного и эффективного охлаждения расплавленного металла поблизости от носка для сливания расплавленного металла 13. Устройство для разливки 10 представляет собой устройство для разливки вертикального типа.

Как и при исследовании образцов 1-6, скорость охлаждения на стороне поверхности литого материала образцов №№ 7-9 определяют при помощи термопар. Более конкретно, температуры измеряют у внутренней поверхности носка для сливания расплавленного металла и у поверхности затвердевающего материала (в данном случае, в месте S, в котором расплавленный металл начинает контакт с литейной формой, и в месте Е, в котором температура поверхности затвердевающего материала достигает температуры солидуса). Термопару (в данном случае, сварную термопару толщиной 0,05 мм) размещают в отдельных местах и в центральной части по ширине затвердевающего материала, непрерывно поступающего из носка для сливания расплавленного металла. Измеряют длину участка, на котором температура поверхности затвердевающего материала достигает температуры солидуса матрицы. Затем величину, полученную при помощи приведенной ниже формулы (3), принимают за скорость охлаждения на стороне поверхности.

Формула (3): (разница между температурой расплавленного металла у внутренней поверхности носка для сливания расплавленного металла и температурой солидуса матрицы литого материала)/(период времени (с), в течение которого литой материал проходит длину зоны, в которой температура поверхности литого материала начинает достигать температуры солидуса матрицы).

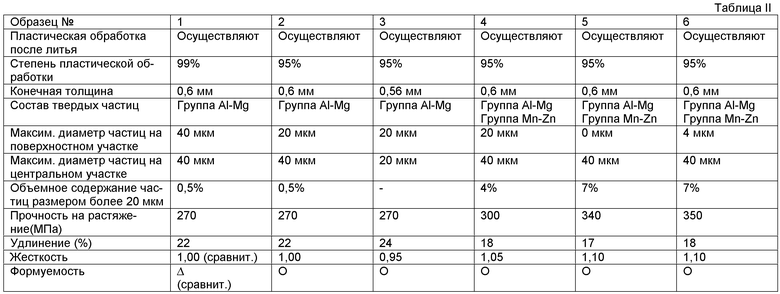

Образцы №№ 1-8 полученных литых материалов подвергают пластической обработке (в данном случае, прокатке) со степенью обработки, показанной в таблицах II и III (в данном случае, с общим коэффициентом обжатия (%)), для получения первично обработанных материалов (в данном случае, прокатанных материалов). Прокатку осуществляют за несколько проходов (коэффициент обжатия за проход: от 5% до 30%), нагревая литой материал при 300°С, а ролик - при 200°С. Образец № 9 литого материала не подвергают описанной пластической обработке, поэтому его толщина остается такой же, как и толщина материала в состоянии после отливки. Образцы №№ 1-8 полученных прокатанных материалов и образец № 9 полученного литого материала подвергают исследованию по следующим параметрам: толщина (конечная толщина (мм)), состав и максимальный диаметр (мкм) твердых частиц, присутствующих на поверхностном участке и центральном участке, объемный процент (% об.) твердых частиц, максимальный диаметр которых составляет более 20 мкм и которые присутствуют на центральном участке, прочность на растяжение (МПа) при комнатной температуре, удлинение (%) при комнатной температуре, жесткость и формуемость. Результаты исследований показаны в таблицах II и III.

Присутствие твердых частиц может быть подтверждено, например, посредством взятия проб поперечного сечения в произвольном месте образца для исследования поперечного сечения под рентгеновским микроскопом. Поперечное сечение отбирают таким образом, чтобы были видны твердые частицы. Более конкретно, листовой материал разрезают так, чтобы появилась плоскость, параллельная направлению толщины. Состав установленных твердых частиц может быть получен после зеркальной полировки поперечного сечения при помощи, например, качественного анализа EDX или подобного и полуколичественного анализа. В таблицах II и III частицы “группы Al-Mg” и “группы Mg-Zn” представляют собой осажденные вещества, а частицы “группы SiC” представляют собой добавленные частицы SiC. Коэффициент эластичности отдельных частиц, имеющих вышеописанный состав, вероятно, составляет 50 ГПА или более, что существенно выше коэффициента эластичности магниевого сплава, формирующего матрицу.

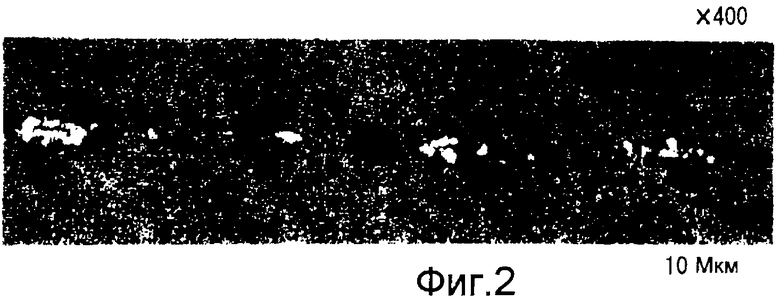

Максимальный диаметр (мкм) твердых частиц может быть установлен в результате исследования поперечного сечения листового материала под оптическим микроскопом с определенным увеличением (в данном случае, в 400 раз). Если исследование под оптическим микроскопом является затруднительным, может быть использован рентгеновский микроскоп. На определенной площади измерения (в данном случае, площади толщины шириной 3 мм) в поперечном сечении отрезки прямой, проходящей через одну твердую частицу в направлении толщины листового материала, принимают за диаметры твердых частиц, а самые длинные отрезки прямой принимают за максимальные диаметры твердых частиц. На площади измерения максимальные диаметры всех твердых частиц, присутствующих на каждом поверхностном участке от каждой поверхности листового материала до места, отдаленного от поверхности на 45% толщины листового материала, и центральном участке, находящемся в центре листового материала между двумя участками поверхности и имеющем толщину, составляющую 10% от толщины листового материала, измеряют, для того чтобы получить максимальный диаметр. На фиг.2 показана микрофотография поперечного сечения образца № 5. Фотография, показанная на фиг.2, иллюстрирует центральную часть (только часть толщиной 0,15 мм), включая центральный участок листового материала, а черные частицы и беловатые частицы представляют собой твердые частицы.

Объемный процент (содержание) твердых частиц, максимальный диаметр которых составляет 20 мкм, измеряют описанным выше способом. Прежде всего, отбирают произвольное поперечное сечение (плоскость, в которой появляется ламинированная структура) образца. Площадь поперечного сечения, S (мм2), составляющую 1 мм2 или более, исследуют под рентгеновским микроскопом. Затем определяют общую площадь S1 (мм2) частиц, присутствующих на площади поперечного сечения, S (мм2), и количество, “n”, частиц, присутствующих на такой же площади поперечного сечения. Полученную общую площадь S1 (мм2) частиц делят на число “n”, получая среднюю площадь поперечного сечения, S0 (мм2) частиц. Среднюю площадь поперечного сечения, S0 (мм2) подставляют в следующую формулу, получая объемный процент.

Формула: (объемный процент)=(4×n×S0 1,5)/(3×S×π).

Жесткость определяют способом, описанным ниже. Жесткость образца 1 (катаный материал) используют для сравнения (1,00). Отдельные листы в виде образцов обрабатывают, получая тонкую пленку. Модуль сдвига определяют в результате испытания на изгиб, а для оценки получают относительную величину модуля сдвига по сравнению с образцом № 1. Испытание на изгиб осуществляют в соответствии с JIS Z 2248. Образец для испытаний в виде листа помещают на две цилиндрические опоры, находящиеся на заданном расстоянии (250 мм) одна от другой. Инструмент для прессования металла, головка которого имеет полукруглую форму (радиус: 10 мм), прижимают к центральному участку используемого образца для испытаний. Инструмент для прессования металла постепенно продвигают вперед, сгибая образец для испытаний до заданного угла сгибания (5 градусов). Таким образом измеряют силу противодействия сгибанию образца для испытаний. Даже в том случае, когда форма образца для испытаний меньше заданной формы, было установлено, что результаты испытания на изгиб могут быть получены, например, посредством изменения расстояния между точками, в которых образец для испытаний контактирует с цилиндрическими опорами (в дальнейшем такое расстояние называется “контактным расстоянием”). Более конкретно, было установлено, что результаты измерений, сравнимые с результатами, полученными в вышеописанных условиях, могут быть получены при контактном расстоянии, составляющем 25 мм. Формуемость (способность к пластической обрабатываемости) определяют следующим способом. Образец № 1 (катаный материал) используют в качестве сравнения (∆). Образцы №№ 1-8 подвергают испытанию на глубокую вытяжку при температуре от 200°С или более до менее 300°С, при этом R=5 мм, диаметр = 40 мм, а глубина вытяжки = 30 мм. Из n=5 (пять образцов) самое лучшее формованное изделие подвергают обычной для формованного изделия оценке, включающей оценку растрескивания поверхности, складок, точности формы и т.п. Образец оценивают как “○” по сравнению с образцом № 1, трещина имеет меньшую глубину, количество складок меньше, а точность формы выше. Образец № 9, имеющий толщину, отличную от толщины образцов №№ 1-8, подвергают испытанию на глубокую вытяжку при температуре от 200°С или более до менее 300°С с использованием пресс-формы, имеющей больший угол R относительно толщины листа, и другой скорости вытяжки. Из n=5 (пять образцов) самое лучшее формованное изделие подвергают оценке. Образец оценивают как “○” по сравнению с образцом № 1, который был подвергнут испытанию на глубокую вытяжку в таких же условиях: поверхностная трещина имеет меньшую глубину, количество складок меньше, а точность формы выше. Кроме того, испытание на формуемость может быть осуществлено способом, соответствующим вышеописанному испытанию на изгиб, включающему использование образца для испытаний в форме листа и две цилиндрические опоры. Более конкретно, после нагревания всего образца для испытаний до температуры, составляющей от 150°С до 350°С, образец для испытаний помещают на упомянутые опоры. Сгибание под углом 90 градусов осуществляют, прижимая инструмент для прессования, толщина которого в четыре раза превышает толщину образца для испытаний, к центральному участку используемого образца для испытаний. Образец для испытаний снимают с упомянутых опор. Поперечное сечение образца для испытаний, перпендикулярное оси изгиба, подвергают исследованию при помощи лупы, микроскопа, оптического микроскопа или другого устройства для того, чтобы установить наличие или отсутствие разрывов, трещин и других дефектов на наружной стороне участка изгиба. Было установлено, что результаты подобного исследования имеют такую же тенденцию, как и результаты вышеописанного испытания на вытяжку.

Группа Si-C

Как следует из таблиц II и III, очевидно, что в том случае, когда твердые частицы, присутствующие на поверхностном участке, имеют максимальный диаметр, составляющий 20 мкм или менее, а твердые частицы, присутствующие на центральном участке, имеют максимальный диаметр, составляющий от более 20 мкм до менее 50 мкм, как литой материал, так и катаный материал имеют хорошую формуемость и высокую жесткость. В частности, очевидно, что при наличии твердых частиц, имеющих высокий коэффициент эластичности, жесткость повышается, а механические свойства, такие как прочность на растяжение, улучшаются. Кроме того, оказывается, что образцы, в которых твердые частицы, имеющие максимальный диаметр, равный 20 мкм, присутствуют только на центральном участке, а мелкие твердые частицы, имеющие максимальный диаметр, равный 20 мкм или менее, присутствуют на поверхностном участке, менее склонны к превращению упомянутых крупных частиц в первоначальные источники растрескивания и других дефектов и имеют высокую формуемость.

Более того, было исследовано удлинение при высоких температурах (200°С и 250°С) образцов №№ 1, 2, 4 и 5. Результаты показаны на фиг.3. Как следует из фиг.3, очевидно, что образцы №№ 2, 4 и 5, в которых твердые частицы, присутствующие на поверхностном участке, имеют максимальный диаметр, равный 20 мкм или менее, а твердые частицы, присутствующие на центральном участке, имеющие максимальный диаметр, составляющий от более 20 мкм до менее 50 мкм, также имеют хорошие механические свойства при высоких температурах. Поскольку вышеописанные катаные материалы (образцы №№ 2 и 4-8) обладают высокой формуемостью, ожидается, что они могут быть соответствующим образом использованы, например, в качестве необработанной детали для обработки прессованием. В частности, вероятно, что образцы, имеющие хорошие механические свойства при высоких температурах, способны, например, снизить уровень разрушения на углах при формовании прессовкой и глубокой вытяжке. При нанесении на полученный обработанный прессованием материал (формованное изделие) антикоррозионного слоя или слоя краски антикоррозионные свойства могут быть улучшены или коммерческая ценность может быть повышена.

Кроме того, образцы №№ 1-9 литых материалов были подвергнуты термической обработке в течение периода времени, составляющего от 30 минут до 50 часов, при интервале температур от 250°С до 600°С и не выше температуры их солидуса. Отдельные образцы были подвергнуты термической обработке в различных условиях в рамках указанного интервала температур и периода времени. В рамках указанного интервала температур и периода времени, несмотря на небольшую степень разброса, было установлено, что размер частиц (осажденных веществ), присутствующих внутри литого материала, снижается. Такой результат позволяет правильно выбрать желаемые условия термической обработки на основании размера (диаметра) частиц, присутствующих в литом материале, и размера (диаметра) частиц, содержащихся в готовом продукте. Например, для снижения размера частиц, содержащихся в готовом продукте, желательно осуществлять термическую обработку как можно чаще. Однако в результате термической обработки столбчатая кристаллическая структура рекристаллизуется в гранулированную структуру, увеличивая размер кристаллов. Например, при повышении размера кристаллов магниевого сплава, содержащего 9% вес. алюминия, 1% вес. цинка, остальное - магний и неизбежные загрязняющие примеси, до 300 мкм или более пластическая обрабатываемость ухудшается. Более того, слишком продолжительная термическая обработка является нежелательной с точки зрения использования энергии. Следовательно, при термической обработке литого материала желательный температурный интервал составляет от 250°С до 600°С и не выше температуры солидуса. Более желательно, чтобы температурный интервал составлял от 300°С до 400°С и обеспечивал осуществление безопасной и эффективной термической обработки в течение короткого периода времени. С другой стороны, желательный период времени составляет от 30 минут до 50 часов. Как упомянуто выше, с учетом безопасности и эффективности, более желательно, чтобы период времени составлял от 3 до 30 часов, особенно желательно - от 10 минут до 15 часов. После завершения термической обработки, при осуществлении быстрого охлаждения, не только может быть предотвращено окисление поверхности литого материала для получения продукта, имеющего хорошие свойства поверхности, но может быть также предотвращено формирование хрупких частиц на границе кристаллов для улучшения пластической формуемости, что является желательным. Желательно, чтобы скорость охлаждения составляла 10°С/мин или более. Как упомянуто выше, с учетом безопасности и эффективности, более желательно, чтобы скорость охлаждения составляла 50°С/мин или более, особенно желательно - 500°С/мин или более.

Вышеописанные варианты могут быть модифицированы без нарушения сущности настоящего изобретения. Варианты не ограничены вышеописанной структурой, строением или составом. Например, состав магниевого сплава, состав добавляемых твердых частиц и подобное могут быть модифицированы соответствующим образом.

Промышленная применимость

Листовой материал из магниевого сплава согласно настоящему изобретению обладает хорошей пластической обрабатываемостью при обработке, такой как прессование и штамповка. Следовательно, он может быть соответствующим образом использован в качестве необработанной детали для описанной выше обработки формованием. Формованное изделие из магниевого сплава согласно настоящему изобретению может быть соответствующим образом использовано в качестве структурного элемента в области, требующей снижения массы, например, корпусов переносных электрических устройств, детали автомобилей и подобного.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2491371C2 |

| ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2009 |

|

RU2497624C2 |

| МАТЕРИАЛ ИЗ МАГНИЕВОГО СПЛАВА | 2010 |

|

RU2516128C2 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| ЛИСТ ИЗ МАГНИЕВОГО СПЛАВА | 2008 |

|

RU2459000C2 |

| ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ ЛИСТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2008 |

|

RU2429936C2 |

| МАГНИЕВЫЙ СПЛАВ, СОДЕРЖАЩИЙ РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 2009 |

|

RU2513323C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ПОЛУЧЕННЫЙ МЕТОДОМ ГОРЯЧЕЙ ПРОКАТКИ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2539640C2 |

| ЛИТЬЕ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ ПОСРЕДСТВОМ ПАРЫ ВАЛКОВ | 2003 |

|

RU2319576C2 |

Изобретение относится к области металлургии, в частности к листовому материалу из магниевого сплава. Листовой материал из магниевого сплава представлет собой листовой материал, включающий магниевый сплав, причем магниевый сплав формирует матрицу, содержащую твердые частицы и в направлении толщины листового материала участок от каждой поверхности листового материала до места, удаленного от поверхности на 40% толщины листового материала, представляет собой поверхностный участок, а оставшаяся часть - центральный участок. Максимальный диаметр твердых частиц, присутствующих на центральном участке, составляет от более 20 мкм до менее 50 мкм, а максимальный диаметр твердых частиц, присутствующих на поверхностном участке, - 20 мкм или менее. Материал имеет высокую пластическую обрабатываемость, а формованное изделие из магниевого сплава - высокую жесткость. Формованное изделие из магниевого сплава сформовано посредством пластической обработки листового материала из магниевого сплава. 2 н. и 8 з.п. ф-лы, 3 ил., 3 табл.

1. Листовой материал из магниевого сплава, представляющий собой листовой материал, включающий магниевый сплав, причем

(a) магниевый сплав формирует матрицу, содержащую твердые частицы, и

(b) в направлении толщины листового материала участок от каждой поверхности листового материала до места, удаленного от поверхности на 40% толщины листового материала, представляет собой поверхностный участок, а оставшаяся часть - центральный участок, при этом максимальный диаметр твердых частиц, присутствующих на центральном участке, составляет от более 20 мкм до менее 50 мкм, а максимальный диаметр твердых частиц, присутствующих на поверхностном участке, составляет 20 мкм или менее.

2. Листовой материал из магниевого сплава по п.1, в котором максимальный диаметр твердых частиц, присутствующих на поверхностном участке, составляет 5 мкм или менее.

3. Листовой материал из магниевого сплава по п.1 или п.2, в котором листовой материал подвергнут обработке прокаткой с общим коэффициентом обжатия, составляющим 20% или более.

4. Листовой материал из магниевого сплава по п.1, в котором матрица, формирующая поверхностный участок, включает магниевый сплав, содержащий алюминий в количестве от 2,5 вес.% или более до менее 6,5 вес.% и содержащий кремний и кальций в общем количестве, составляющем 0,5 вес.% или менее.

5. Листовой материал из магниевого сплава по п.1, в котором матрица, формирующая поверхностный участок, включает магниевый сплав, содержащий алюминий в количестве от 6,5 вес.% или более до 20 вес.% или менее и содержащий кремний и кальций в общем количестве, составляющем 0,5 вес.% или менее.

6. Листовой материал из магниевого сплава по п.1, в котором на твердые частицы, присутствующие на центральном участке, приходится от 0,5 об.% или более до менее 15 об.% общего объема листового материала.

7. Листовой материал из магниевого сплава по п.1, в котором твердые частицы, присутствующие на центральном участке, включают осажденные вещества.

8. Листовой материал из магниевого сплава по п.1, в котором на поверхность листового материала нанесен защитный слой.

9. Формованное изделие из магниевого сплава, сформованное посредством пластической обработки листового материала из магниевого сплава по п.1.

10. Формованное изделие из магниевого сплава по п.9, на поверхность которого нанесен защитный слой.

| US 6250364 В1, 26.06.2001 | |||

| RU 2006100687 A, 27.07.2007 | |||

| ПРИБОР ДЛЯ ДОЕНИЯ | 1924 |

|

SU3387A1 |

| US 6904954 B2, 14.06.2005. | |||

Авторы

Даты

2013-05-20—Публикация

2009-01-14—Подача