Область техники

[0001] Настоящее изобретение относится к материалу из магниевого сплава, подходящему в качестве материалов, составляющих различные детали, такие как детали автомобилей и корпуса для мобильных электронных приборов. В частности, настоящее изобретение относится к материалу из магниевого сплава, имеющему отличную ударопрочность.

Уровень техники

[0002] Легкие магниевые сплавы, имеющие отличную удельную прочность и удельную жесткость, исследуются в настоящее время в качестве материалов, составляющих различные детали, такие как корпуса для мобильных электронных устройств, в том числе мобильных телефонов и портативных компьютеров, и детали автомобилей, в том числе колпаки колес и подрулевые лепестки. Детали из магниевых сплавов выполняют в основном из литых материалов, полученных литьем под давлением или способом тиксотропного литья (сплав AZ91, согласно определению стандартов Американского общества специалистов по испытаниям и материалам (ASTM)). В последние годы детали, произведенные штамповкой листа из деформируемого магниевого сплава, например, сплава AZ31, как определено в стандартах ASTM, применялись для таких деталей, как корпуса. Патентные документы 1 и 2 раскрывают штамповку катаного листа, полученного при особых условиях из сплава AZ91 или сплава, который имеет по существу такое же содержание Al, что и сплав AZ91.

[0003] Считается, что магний имеет отличные характеристики поглощения колебательной энергии. Например, сплавы, имеющие пониженное содержание Al, и сплавы, не содержащие Zn, в частности, сплав AM60 согласно определению стандартов ASTM, применяются в качестве материалов, составляющих детали, которые требуют высокой ударной прочности, такие как детали автомобилей.

Список цитирования

[0004] Патентная литература

PTL 1: Международная публикация № 2008/029497

PTL 2: Международная публикация № 2009/001516

Сущность изобретения

Техническая задача

[0005] Желательно разработать материал из магниевого сплава, имеющий более высокую ударопрочность.

[0006] Хотя сплав AM60 имеет отличную ударопрочность, желательно еще больше улучшить ударопрочность. Литые материалы, такие как отлитый под давлением материал из сплава AZ91, склонны иметь внутренние дефекты, такие как каверны, локально повышенные концентрации компонента Al или случайно ориентированные кристаллические зерна, и часто имеют гетерогенный состав или структуру. В таких литых материалах, как отлитый под давлением материал из сплава AZ91, из-за высокого содержания Al нерастворенный Al склонен выделяться по границам зерен в виде интерметаллического соединения. Дефектная часть или выделение по границе зерна может стать исходной точкой разрушения, или часть гетерогенного состава или структуры может стать механически слабой точкой. Таким образом, литые материалы, такие как отлитый под давлением материал из сплава AZ91, имеют низкую ударопрочность.

[0007] Соответственно, цель настоящего изобретения состоит в том, чтобы предоставить материал из магниевого сплава, имеющий отличную ударопрочность.

Решение задачи

[0008] Чтобы повысить прочность магниевого сплава, авторы настоящего изобретения разными способами изготавливали листы магниевого сплава, который содержит более 7,5% по массе Al, и исследовали ударопрочность этих листов. Авторы настоящего изобретения обнаружили, что листы магниевого сплава, изготовленные при особых условиях, имели очень высокую ударопрочность.

[0009] Более точно, в листах магниевого сплава, имеющих высокую ударопрочность, магниевый сплав содержит определенное количество выделений, таких как интерметаллическое соединение, содержащее по меньшей мере один из Mg и Al, включая Mg17Al12 или Al6(MnFe). Эти выделения имели относительно малый размер частиц, были диспергированы однородно и по существу не содержали грубых частиц, например, с размером 5 мкм или более. Таким образом, изучали технологический процесс, который позволяет контролировать размер и число частиц выделений, то есть, который может предотвратить образование грубых частиц выделений и дать определенное число мелких частиц выделений. В результате авторы настоящего изобретения обнаружили, что в технологических процессах, вплоть до точки, когда после литья формуется конечный продукт, в частности, после термообработки на твердый раствор, предпочтительно контролировать технологические условия таким образом, чтобы материал из магниевого сплава выдерживался в особом интервале температур в течение заданного общего времени.

[0010] Настоящее изобретение основано на этих обнаруженных данных. Настоящее изобретение относится к материалу из магниевого сплава, который выполнен из магниевого сплава, содержащего более 7,5% по массе Al, и имеет ударную вязкость по Шарпи 30 Дж/см2 или более.

[0011] Материал из магниевого сплава согласно настоящему изобретению имеет очень высокое поглощение энергии удара, имеет ударную вязкость по Шарпи, равную или большую, чем у сплава AM60, как описывается ниже в примерах испытаний, и имеет отличную ударопрочность. Таким образом, когда материал из магниевого сплава согласно настоящему изобретению применяется в качестве материала, составляющего детали, которые должны в достаточной степени поглощать энергию удара, например, в деталях автомобилей, ожидается, что он будет стоек к растрескиванию при высокоскоростной нагрузке и будет способен поглощать удар в достаточной мере. Таким образом, ожидается, что материал из магниевого сплава согласно настоящему изобретению подойдет для применения в качестве материала, составляющего ударопоглощающие элементы. Поглощение энергии удара повышается с повышением ударной вязкости по Шарпи. Так, материал из магниевого сплава более предпочтительно имеет ударную вязкость по Шарпи 40 Дж/см2 или более без верхнего предела.

[0012] Материал из магниевого сплава согласно настоящему изобретению содержит большее количество Al, чем сплав AM60 и, следовательно, имеет более высокую коррозионную стойкость, чем сплав AM60. В частности, материал из магниевого сплава согласно настоящему изобретению имеет отличную коррозионную стойкость также благодаря его особой структуре, как описывается ниже.

[0013] Материал из магниевого сплава согласно одному аспекту настоящего изобретения имеет удлинение 10% или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение.

[0014] Авторы настоящего изобретения неожиданно получили тот результат, что материал из магниевого сплава согласно настоящему изобретению имеет немного меньшее удлинение, чем сплав AM60, в испытании на общее растяжение (скорость растяжения: несколько миллиметров в секунду), но большее удлинение, чем сплав AM60, в испытании на растяжении при очень высокой скорости, например, при скорости растяжения 10 м/с. Ожидается, что материал из магниевого сплава согласно настоящему изобретению, имеющий такое высокое удлинение в испытании на высокоскоростное растяжение, будет в достаточной мере деформироваться при ударе (контакт с объектом на высокой скорости) и поглощать удар. Более высокое удлинение может привести к большей ударопрочности. Удлинение предпочтительно составляет 12% или более, предпочтительнее 14% или более, и не имеет верхнего предела.

[0015] Материал из магниевого сплава согласно одному аспекту настоящего изобретения имеет предел прочности на разрыв 300 МПа или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение.

[0016] Как описано выше, материал из магниевого сплава согласно настоящему изобретению имеет высокую вязкость с высоким удлинением в испытании на высокоскоростное растяжение и высокую прочность с высоким пределом прочности на разрыв в испытании на высокоскоростное растяжение. Благодаря высокой прочности и вязкости даже высокоскоростной нагрузке, материал из магниевого сплава согласно данному аспекту стоек к разрушению при ударе, способен деформироваться в достаточной степени, имеет высокую способность поглощать удар и имеет отличную ударопрочность. Предел прочности на разрыв предпочтительно является как можно более высоким, предпочтительнее составляет 320 МПа или выше, еще более предпочтительно - выше 330 МПа, и не имеет верхнего предела.

[0017] Материал из магниевого сплава согласно другому аспекту настоящего изобретения имеет удлинение ELhg при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение в 1,3 или более раз выше, чем удлинение ELlow при скорости растяжения 2 мм/с в испытании на низкоскоростное растяжение.

[0018] Материал из магниевого сплава согласно данному аспекту имеет высокое удлинение в испытании на высокоскоростное растяжение и имеет большую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение. Как описывается ниже в примерах испытаний, сплав AM60 имеет высокое удлинение в испытании на высокоскоростное растяжение, но малую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение. Напротив, как описано выше, материал из магниевого сплава согласно данному аспекту имеет высокое абсолютное удлинение в испытании на высокоскоростное растяжение и большую разницу в удлинении между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение и поэтому способен деформироваться в достаточной степени при ударе. Таким образом, материал из магниевого сплава согласно данному аспекту имеет отличную ударопрочность. В зависимости от состава и структуры материал из магниевого сплава согласно данному аспекту может быть выполнен так, чтобы удовлетворять условию ELhg ≥ 1,5×ELlow.

[0019] В соответствии с еще одним аспектом настоящего изобретения, магниевый сплав содержит диспергированные в нем частицы выделений, причем частицы выделений имеют средний размер частицы 0,05 мкм или более и 1 мкм или менее, и общая площадь частиц выделений в сечении материала из магниевого сплава составляет 1% или более и 20% или менее сечения.

[0020] Материал из магниевого сплава согласно данному аспекту по существу не содержит грубых частиц выделений, а содержит диспергированные в нем очень мелкие частицы выделений. Дисперсия мелких частиц выделений может улучшить жесткость листа благодаря дисперсионному упрочнению. Таким образом, материал из магниевого сплава согласно настоящему изобретению редко сминается из-за ударов и имеет отличную ударопрочность. Этим можно сократить уменьшение количества Al, растворенного в магниевом сплаве, вызванное присутствием грубых частиц выделений или чрезмерным выделением, и ослабить ухудшение прочности магниевого сплава из-за снижения количества растворенного Al, и поэтому достигается желаемая прочность. Таким образом, материал из магниевого сплава согласно настоящему изобретению имеет отличную ударопрочность. Следовательно, материал из магниевого сплава, имеющий особую структуру согласно настоящему изобретению, имеет отличную ударопрочность. В соответствии с данным аспектом, присутствие малого числа грубых частиц выделений приводит к отличной пластической формуемости и облегчает прессование (штамповку).

[0021] В соответствии с еще одним аспектом настоящего изобретения, частицы выделений включают частицы, состоящие из интерметаллического соединения, содержащего по меньшей мере один из Al и Mg.

[0022] Интерметаллическое соединение склонно иметь более высокую коррозионную стойкость, чем магниевый сплав. Поэтому, в соответствии с данным аспектом, наряду с улучшением ударопрочности благодаря дисперсионному упрочнению выделениями, наличие интерметаллического соединения с отличной коррозионной стойкостью улучшает коррозионную стойкость.

Выгодные эффекты от изобретения

[0023] Материал из магниевого сплава согласно настоящему изобретению имеет отличную ударопрочность.

Краткое описание чертежей

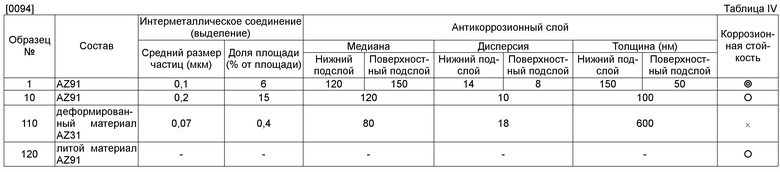

[0024] Фигура 1 является графиком ударной вязкости по Шарпи материала из магниевого сплава.

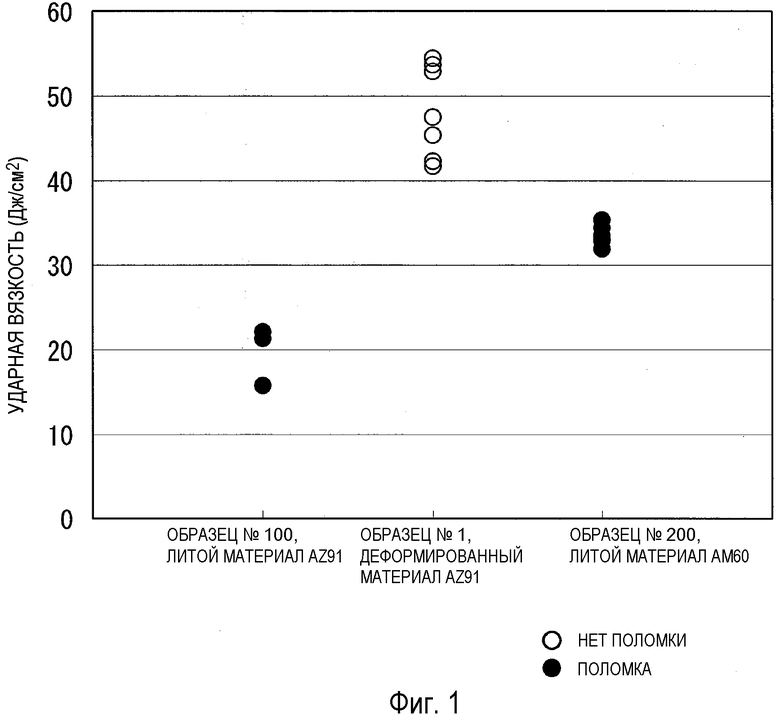

Фигура 2 является графиком удлинения материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

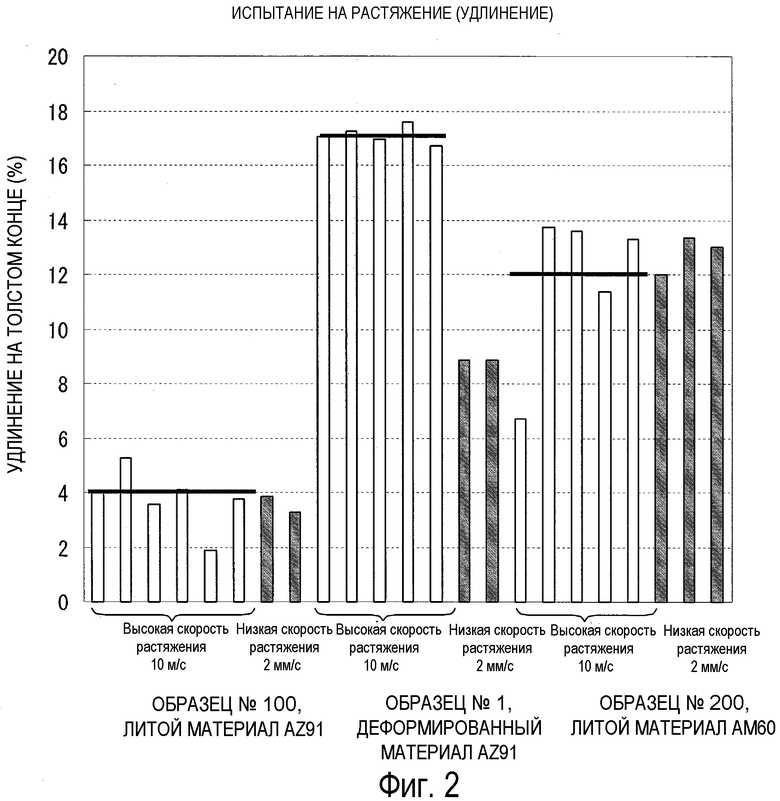

Фигура 3 является графиком предела прочности на разрыв материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

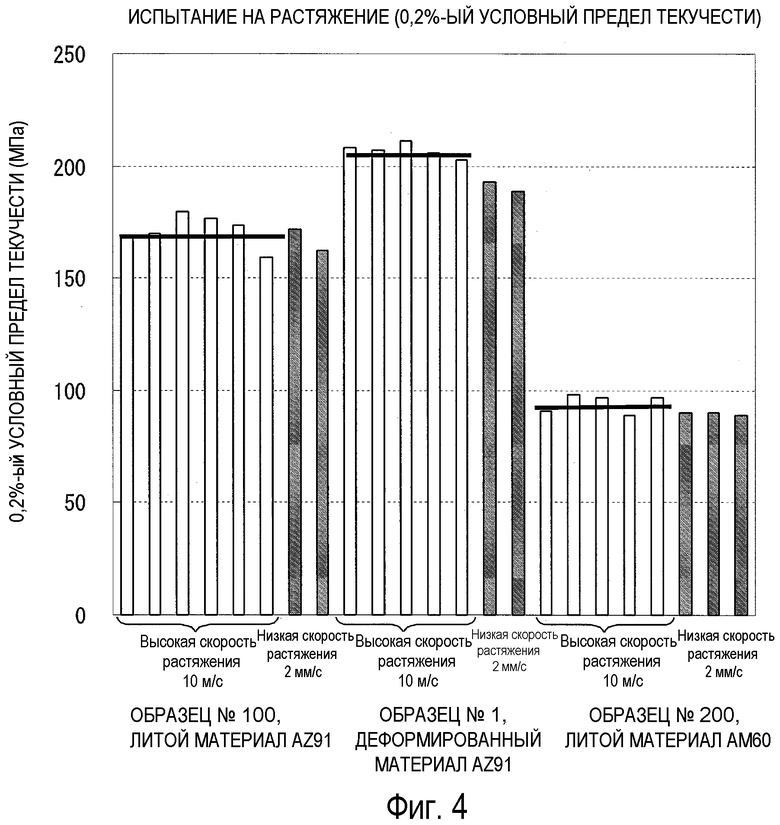

Фигура 4 является графиком 0,2%-ного условного предела текучести материала из магниевого сплава в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение.

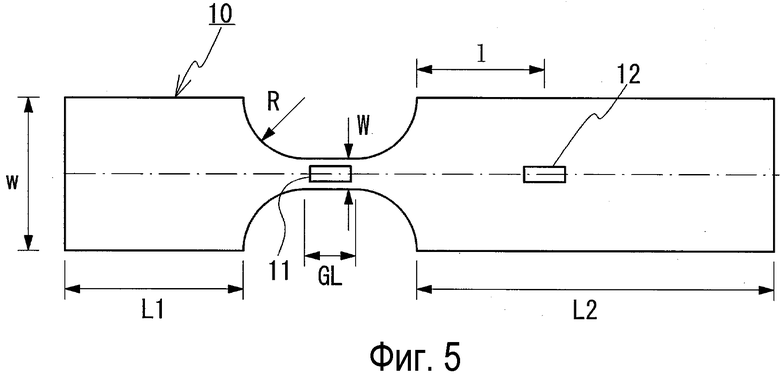

Фигура 5 является видом сверху образца для испытаний, используемого в испытании на высокоскоростное растяжение.

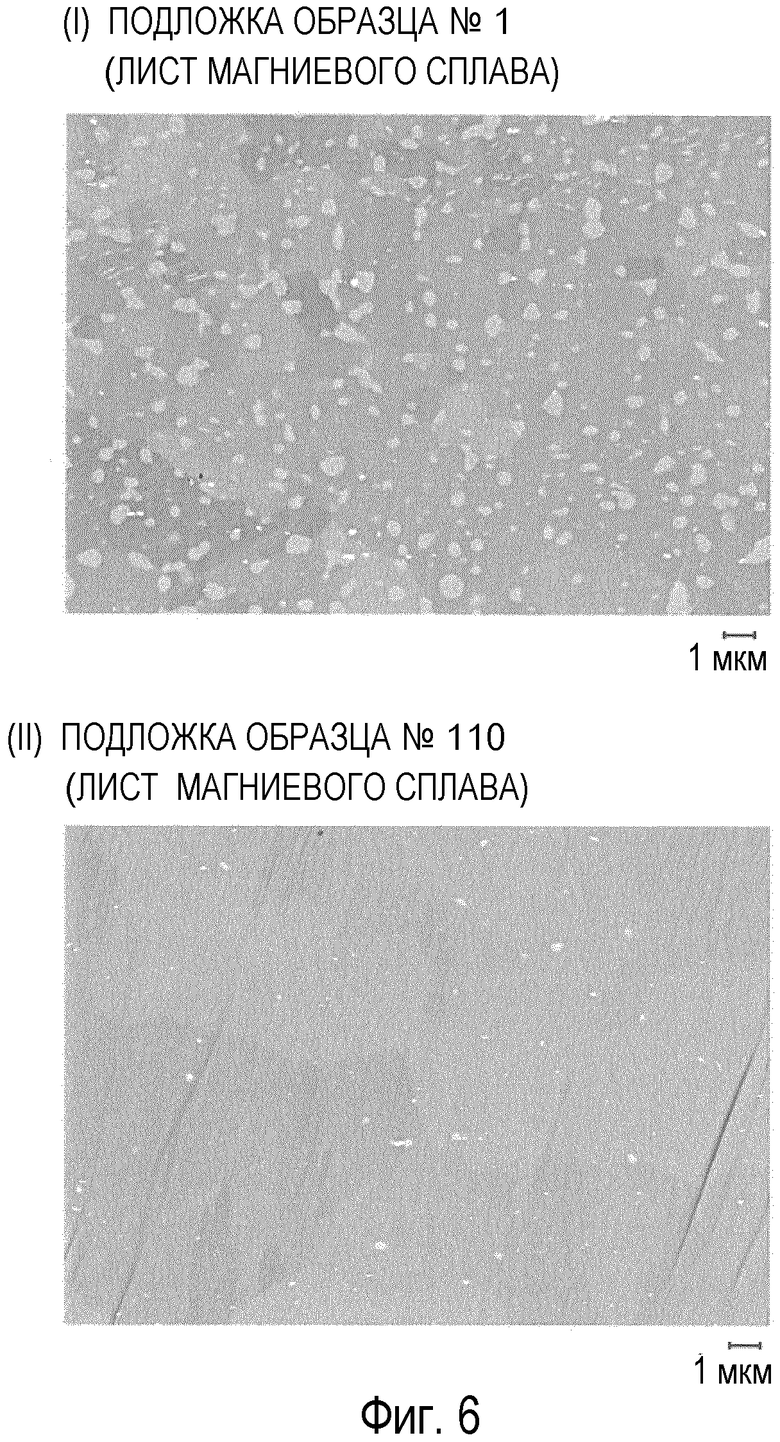

Фигура 6 показывает микроснимки (с 5000-кратным увеличением) материала из магниевого сплава. Фигура 6(I) показывает образец № 1, а фиг. 6(II) показыват образец № 110.

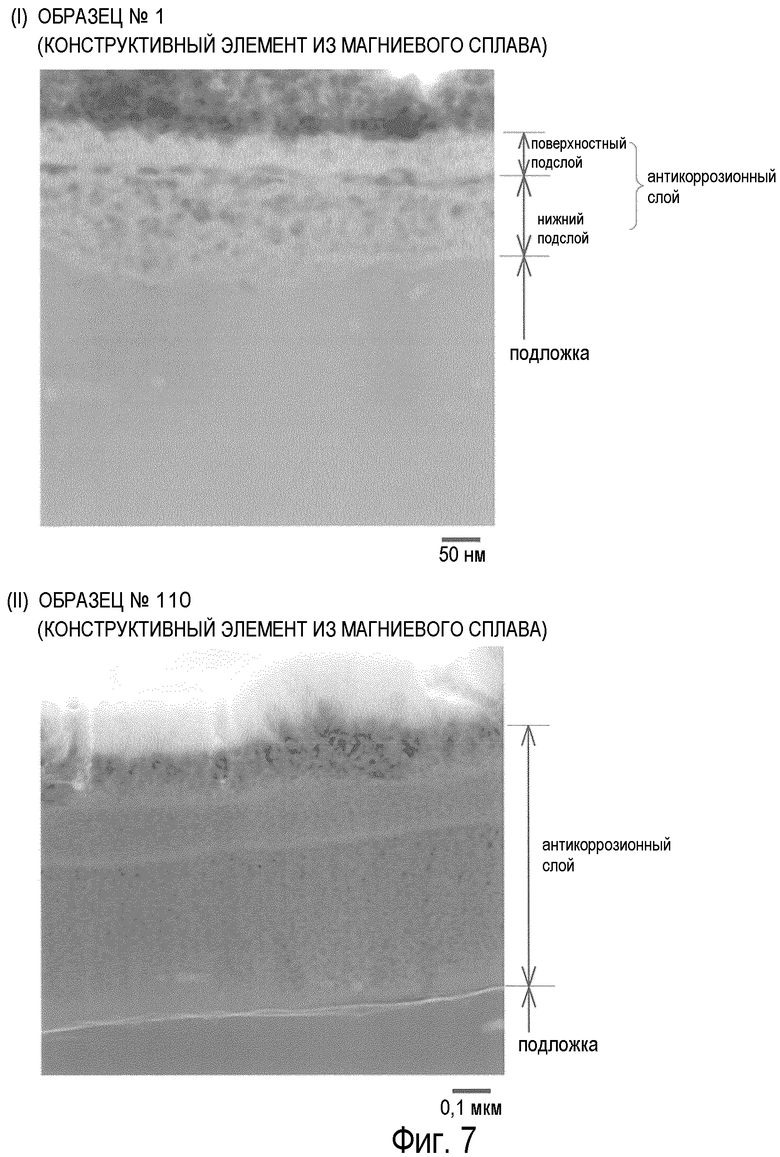

Фигура 7 показывает микроснимки сечения конструктивного элемента из магниевого сплава, имеющего антикоррозионный слой. Фигура 7(I) показывает образец № 1 (с 250000-кратным увеличением), а фиг. 7(II) показывает образец № 110 (с 100000-кратным увеличением).

Описание вариантов осуществления

Ниже настоящее изобретение описывается подробно.

Материал из магниевого сплава

Состав

[0025] Магниевый сплав, составляющий материал из магниевого сплава согласно настоящему изобретению, может иметь состав, в котором Mg сочетается с дополнительным элементом (остальное: Mg и примеси, Mg: 50 мас.% или более). В частности, в настоящем изобретении магниевый сплав является Mg-Al-ым сплавом, в котором дополнительный элемент содержит по меньшей мере более 7,5 мас.% Al. Более 7,5 мас.% Al может улучшить не только механические характеристики, такие как прочность и сопротивление пластической деформации, но и коррозионную стойкость магниевого сплава. Механические характеристики, такие как прочность, и коррозионная стойкость обычно повышаются с содержанием Al. Однако, более 12 мас.% Al приводят к плохой пластической формуемости и требуют нагрева материала при прокатке. Поэтому содержание Al предпочтительно составляет 12 мас.% или менее.

[0026] Дополнительный элемент, отличный от Al, может быть одним или более элементами, выбранными из группы, состоящей из Zn, Mn, Si, Ca, Sr, Y, Cu, Ag, Be, Sn, Li, Zr, Ce, Ni, Au и редкоземельных элементов (за исключением Y и Ce). Каждый из этих элементов может составлять 0,01 мас.% или более и 10 мас.% или менее, предпочтительно 0,1 мас.% или более и 5 мас.% или менее, магниевого сплава. Например, особый Mg-Al сплав может быть сплавом AZ (сплав Mg-Al-Zn, Zn: 0,2-1,5 мас.%), сплавом AM (сплав Mg-Al-Mn, Mn: 0,15-0,5 мас.%), сплавом Mg-Al-РЗЭ (редкоземельный элемент), сплавом AX (сплав Mg-Al-Ca, Ca: 0,2-6,0 мас.%) или сплавом AJ (сплав Mg-Al-Sr, Sr: 0,2-7,0 мас.%), как определено в стандартах ASTM. В частности, 8,3-9,5 мас.% Al могут повысить как прочность, так и коррозионную стойкость. Более частным примером является Mg-Al-ый сплав, который содержит 8,3-9,5 мас.% Al и 0,5-1,5 мас.% Zn, типично сплав AZ91. 0,001 мас.% или более в сумме, предпочтительно 0,1 мас.% или более и 5 мас.% или менее в сумме, по меньшей мере одного элемента, выбранного из Y, Ce, Ca и редкоземельных элементов (за исключением Y и Ce), могут улучшить термостойкость и огнестойкость.

Структура: выделения

[0027] Магниевый сплав содержит диспергированные в нем мелкие частицы выделений, например, имеющие средний размер частицы в диапазоне от 0,05 мкм до 1 мкм. Частицы выделений в сечении материала из магниевого сплава составляют от 1% до 20% от площади материала из магниевого сплава. Частицы выделений могут быть частицами, которые содержат дополнительный элемент в магниевом сплаве, типично, частицы, состоящие из интерметаллического соединения, содержащего Mg или Al, в частности, Mg17Al12 (конкретно не ограничено Mg17Al12). Когда средний размер частицы составляет 0,05 мкм или более и когда содержание выделений составляет 1% от площади или более, магниевый сплав может содержать достаточное число частиц выделений и может иметь отличную ударопрочность благодаря дисперсионному упрочнению частицами выделений. Когда средний размер частицы у частиц выделений составляет 1 мкм или менее и когда содержание выделений составляет 20% площади или менее, магниевый сплав не содержит избытка частиц выделений или грубых частиц выделений. Это предотвращает снижение количества растворенного Al и обеспечивает прочность. Средний размер частицы более предпочтительно составляет 0,1 мкм или более и 0,5 мкм или менее, а содержание выделений более предпочтительно составляет 3% от площади или более и 15% от площади или менее, еще более предпочтительно 12% от площади или менее, еще более предпочтительно 5% от площади или более и 10% от площади или менее.

Форма

[0028] Материал из магниевого сплава согласно настоящему изобретению типично является прямоугольным листом (листом магниевого сплава), но может иметь разные формы, например, прямоугольную и круглую. Лист может быть смотанным листом из непрерывного длинного листа или коротким листом, имеющим заданную длину и форму. Лист может иметь выступы или иметь сквозные отверстия от передней стороны до задней стороны. Лист может иметь любой вид в зависимости от процессов получения. Например, это может быть катаный лист, термообработанный или правленый лист, полученный термообработкой или правкой катаного листа, как описывается ниже, или шлифованный лист, полученный шлифовкой катаного, термообработанного или правленого листа. Материал из магниевого сплава согласно настоящему изобретению может быть формованным продуктом, полученным пластическим формованием, таким как прессование или штамповка, включая гибку и вытягивание, листа. Материал из магниевого сплава может иметь любые вид, размер (площадь) или толщину в зависимости от его желаемого применения. В частности, материал из магниевого сплава, имеющий толщину 2,0 мм или менее, предпочтительно 1,5 мм или менее, более предпочтительно 1 мм или менее, может с успехом применяться для тонких и легких деталей (типично, корпусов и деталей автомобилей).

[0029] Формованный продукт может иметь любые форму и размер, например, ящика или рамы, имеющей U-образный профиль, который включает верх (низ) и боковую стенку, простирающуюся перпендикулярно от верах (низа), или закрытой трубки, которая содержит дисковидный верх и цилиндрическую боковую стенку. Верх может иметь цельные или приделанные выступы, иметь сквозные отверстия от передней стороны до задней стороны, углубления в направлении толщины, ступень или часть, имеющую другую толщину, полученную пластическим формованием или резкой. Материал из магниевого сплава согласно настоящему изобретению может частично иметь часть, полученную пластическим формованием, таким как штамповка. В случае, когда материал из магниевого сплава согласно настоящему изобретению является формованным продуктом или содержит часть, полученную пластическим формованием, часть, имеющая меньшие пластические деформации (типично, плоская часть) по существу сохраняет структуру и механические характеристики листа (листа магниевого сплава), который использовался в качестве материала для пластического формования. Таким образом, при измерении механических характеристик, таких как ударная вязкость по Шарпи и удлинение, формованного продукта или материала из магниевого сплава, имеющего часть, полученную пластическим формованием, образцы для испытаний отбираются из части, имеющей меньшие пластические деформации.

Механические характеристики

[0030] Основным признаком материала из магниевого сплава согласно настоящему изобретению является то, что этот материал имеет ударную вязкость по Шарпи, удлинение в испытании на высокоскоростное растяжение и предел прочности на разрыв, равные или большие, чем у сплава AM60, как описано выше. В частности, образец для испытаний материала из магниевого сплава согласно настоящему изобретению не ломается (разрушается), но гнется в испытаниях на удар по Шарпи, то есть при высокоскоростной нагрузке, как описывается ниже в примерах испытаний. При ударе материал из магниевого сплава согласно настоящему изобретению может испытывать достаточную пластическую деформацию и тем самым поглотить энергию удара. Таким образом, ожидается, что материал из магниевого сплава согласно настоящему изобретению, использованный в качестве материала, составляющего деталь автомобиля, такую как рама или бампер, будет защищать находящегося в автомобиле.

Конструктивный элемент из магниевого сплава

[0031] Материал из магниевого сплава согласно настоящему изобретению может применяться для изготовления конструктивного элемента из магниевого сплава, имеющего антикоррозионный слой, образованный в результате обработки поверхности, такой как химическая конверсионная обработка или анодирование. Конструктивный элемент из магниевого сплава включает антикоррозионный слой, а также материал из магниевого сплава с отличной коррозионной стойкостью и, следовательно, имеет еще более лучшую коррозионную стойкость. Авторы настоящего изобретения обнаружили, что химическая конверсионная обработка материала из магниевого сплава, имеющего описанную выше особую структуру, иногда давала антикоррозионный слой, имеющий особую структуру (двухслойную структуру). Конструктивный элемент из магниевого сплава, который имел антикоррозионный слой с этой особой структурой, имел отличную коррозионную стойкость. Особая структура антикоррозионного слоя представляет собой двухслойную структуру, которая включает нижний подслой, граничащий с материалом из магниевого сплава, и поверхностный подслой, образованный на нижнем подслое. Поверхностный подслой является более плотным, чем нижний подслой, а нижний подслой является пористым слоем. Антикоррозионный слой очень тонкий; антикоррозионный слой с двухслойной структурой имеет общую толщину 50 нм или более и 300 нм или менее (нижний подслой составляет приблизительно 60-75% толщины).

Процессы изготовления

[0032] В том случае, когда материал из магниевого сплава, имеющий особую структуру согласно настоящему изобретению, является листом, этот лист может быть произведен способом изготовления листа магниевого сплава, включающим следующие процессы.

Процесс получения: процесс получения литого листа, состоящего из магниевого сплава, который содержит более 7,5 мас.% Al, и производимого методом непрерывной разливки.

Процесс обработки на твердый раствор: процесс проведения термообработки на твердый раствор литого листа при температуре 350°C или выше, чтобы изготовить лист со структурой твердого раствора.

Процесс прокатки: процесс проведения горячей прокатки листа со структурой твердого раствора, чтобы изготовить катаный лист.

В частности, в процессах изготовления после процесса обработки на твердый раствор термическая предыстория обрабатываемого листа материала (типично катаного листа) контролируется таким образом, чтобы общее время выдерживания листа материала при температуре 150°C или выше и 300°C или ниже составляло 0,5 часа или более и менее 12 часов, и чтобы лист материала не нагревался до температуры выше 300°C.

[0033] Процессы изготовления могут включать, кроме того, процесс правки катаного листа. Процесс правки может включать правку при нагреве катаного листа до температуры 100°C или выше и 300°C или ниже, то есть горячую правку. В этом случае общее время включает время выдерживания катаного листа при температуре 150°C или выше и 300°C или ниже в процессе правки.

[0034] Формованный продукт из материала из магниевого сплава по настоящему изобретению или материал из магниевого сплава по настоящему изобретению, имеющий часть, полученную пластическим формованием, может быть изготовлен способом, который включает в себя получение катаного листа описанным выше способом изготовления листа магниевого сплава или правленого листа, образовавшегося в процессе правки, в качестве базового материала и процессом пластического формования базового материала. Конструктивный элемент из магниевого сплава, который содержит материал из магниевого сплава согласно настоящему изобретению и антикоррозионный слой, может быть изготовлен способом, который включает процесс обработки поверхности в целях осуществления защиты от коррозии, такой как химическая конверсионная обработка или анодирование, на материале, подвергнутом пластическому формованию. Как и описанные выше технологические процессы, процесс пластического формования перед процессом обработки поверхности может предотвратить повреждение антикоррозионного слоя, образованного в результате обработки поверхности, при пластическом формовании. Антикоррозионная защита может проводиться на материале до пластического формования. В этом случае способ изготовления конструктивного элемента из магниевого сплава может включать способ получения катаного листа или правленого листа в качестве базового материала, процесс осуществления антикоррозионной защиты на базовом материале и процесс проведения пластического формования после антикоррозионной защиты. В этих технологических процессах целевой объект защиты от коррозии, например, лист, имеет плоскую форму и легко подвергается антикоррозионной защите.

[0035] При изготовлении материала из магниевого сплава согласно настоящему изобретению термообработка на твердый раствор позволяет в достаточной степени растворить Al в магниевом сплаве, как описано выше. В технологических процессах после термообработки на твердый раствор материал из магниевого сплава выдерживают в особом диапазоне температур (150°C - 300°C) в течение особого периода времени, так чтобы могло легко образоваться заданное количество выделений. Кроме того, время выдерживания в особом температурном диапазоне можно контролировать так, чтобы предотвратить чрезмерный рост выделений и позволить диспергироваться мелким частицам выделений.

[0036] В случае, когда прокатка проводится более одного раза (многопроходная прокатка) с подходящей степенью обработки (обжатием), чтобы получить желаемую толщину листа в процессе прокатки, подлежащий обработке целевой объект (материал после термообработки на твердый раствор, например, катаный лист перед конечной прокаткой), можно нагревать до температуры выше 300°C, чтобы улучшить способность к пластическому формованию и облегчить прокатку. Однако при столь высоком содержании Al, как 7,5 мас.%, нагрев до температуры выше 300°C может ускорить выделение интерметаллического соединения или рост выделений с образованием грубых частиц. Чрезмерное образование или рост выделений приводит к уменьшению количества растворенного Al в магниевом сплаве. Снижение количества растворенного Al приводит к низкой прочности или коррозионной стойкости магниевого сплава. При уменьшении количества растворенного Al дальнейшее улучшение коррозионной стойкости становится затруднительным, даже путем формирования антикоррозионного слоя.

[0037] Кроме того, чтобы улучшить штампуемость путем рекристаллизации или чтобы удалить напряжения, полученные в результате пластического формования, обычно во время или после прокатки или после пластического формования, такого как штамповка, проводят термообработку. Температура термообработки обычно имеет тенденцию повышаться с содержанием Al. Например, патентный документ 1 предлагает термообработку сплава AZ91 после прокатки (конечный отжиг) при температуре в диапазоне от 300°C до 340°C. Термообработка при температуре выше 300°C также ускоряет рост выделений с образованием грубых частиц. Поэтому в процессах после термообработки на твердый раствор следует контролировать термическую предысторию листа материала.

Ниже подробно описывается каждый из этих процессов.

Процесс получения

[0038] Литой лист предпочтительно получают методом непрерывной разливки, например, в двухвалковом процессе, в частности, способом разливки, описанным в WO 2006/003899. Процесс непрерывной разливки может уменьшить образование оксидов и ликвацию посредством быстрого затвердевания и предотвращает образование грубых примесей в кристалле и выделения примесей с размером более 10 мкм, которые могут быть исходными точками для трещин. Таким образом, литой лист имеет отличную прокатываемость. Хотя литой лист может иметь любой размер, чрезмерно большая толщина может привести к ликвации. Поэтому литой лист предпочтительно имеет толщину 10 мм или менее, более предпочтительно 5 мм или менее. В частности, при производстве свернутого в рулон длинного литого листа даже с малым диаметром, длинный литой лист можно наматывать, не вызывая трещин, если часть длинного литого листа непосредственно перед свертыванием в рулон нагрета до 150°C или выше. Свертываемый в рулон длинный литой лист с большим диаметром можно наматывать при низкой температуре.

Процесс термообработки на твердый раствор

[0039] Литой лист подвергают термообработке на твердый раствор, чтобы сделать его состав однородным и получить лист со структурой твердого раствора, содержащего растворенный в нем элемент, такой как Al. Термообработка на твердый раствор предпочтительно проводится при температуре выдерживания 350°C или выше, более предпочтительно в диапазоне от 380°C до 420°C, при времени выдерживания в диапазоне от 60 до 2400 минут (1-40 часов). Время выдерживания предпочтительно повышается с повышением содержания Al. В процессе охлаждения по истечении времени выдерживания предпочтительно применяется принудительное охлаждение, такое как водяное охлаждение или обдувка воздухом, чтобы повысить скорость охлаждения (например, 50°C/мин или выше), так как это может уменьшить образование грубых частиц выделений.

Процесс прокатки

[0040] В процессе прокатки листа со структурой твердого раствора материал (лист со структурой твердого раствора или лист во время прокатки) можно нагревать, чтобы улучшить способность к пластическому формованию. Так, проводят по меньшей мере один проход горячей прокатки. Однако чрезмерно высокая температура нагрева приводит к слишком длительному времени выдерживания при температуре в диапазоне от 150°C до 300°C, что может вызвать чрезмерный рост или чрезмерное образование выделений, как описано выше, схватывание материала или ухудшение механических характеристик катаного листа из-за огрубления кристаллических зерен в материале. Таким образом, и в процессе прокатки температура нагрева составляет 300°C или менее, предпочтительно - 150°C или более и 280°C или менее. Прокаткой листа со структурой твердого раствора более одного раза (многопроходная прокатка) можно достичь желаемой толщины листа, уменьшить средний размер зерен материала (например, 10 мкм или менее) или улучшить способность к пластическому формованию при прокатке или штамповке. Прокатка может проводиться при известных условиях. Например, можно нагревать не только материал, но и обжимной валок, или прокатку можно комбинировать с прокаткой без подогрева или контролируемой прокаткой, как раскрыто в патентном документе 1. Прокатка с небольшим обжатием, такая как чистовая прокатка, может проводиться при низкой температуре. Использование смазки в процессе прокатки может снизить сопротивление трению при прокатке и предотвратить схватывание материала, тем самым облегчая прокатку.

[0041] В многопроходной прокатке между проходами может проводиться промежуточная термообработка при условии, что время выдерживания при температуре в диапазоне от 150°C до 300°C включено в описанное выше общее время. Устранение или снижение деформаций, остаточного напряжения или текстуры, введенных в обрабатываемый материал при пластическом формовании (в основной прокатке) перед промежуточной термообработкой может предотвратить случайное растрескивание, напряжение или деформацию при последующей прокатке, тем самым облегчая прокатку. И при промежуточной термообработке температура выдерживания составляет 300°C или менее, предпочтительно - 250°C или более и 280°C или менее.

Процесс правки

[0042] Катаный лист, полученный в процессе прокатки, может подвергаться конечной термообработке (конечному отжигу), как описано в патентном документе 1. Однако, в отношении способности к пластическому формованию штамповкой описанная выше горячая правка предпочтительна конечной термообработке. Правку можно провести путем нагрева катаного листа до температуры в диапазоне от 100°C до 300°C, предпочтительно - 150°C или выше и 280°C или ниже, с помощью роликовой правильной машины, которая включает множество расположенных в шахматном порядке роликов, как описано в патентном документе 2. Пластическое формование, такое как штамповка, правленого листа после горячей правки вызывает динамическую рекристаллизацию, которая улучшает способность к пластическому формованию. Уменьшением толщины материала посредством прокатки можно сильно уменьшить время выдерживания в процессе правки. Например, в зависимости от толщины материала, время выдерживания может составлять несколько минут или даже менее одной минуты.

Процесс пластического формования

[0043] Пластическое формование, такое как штамповка, катаного листа, термообработанного листа, полученного в результате конечной термообработки катаного листа, правленого листа, полученного правкой катаного листа, или шлифованного листа, полученного шлифовкой (предпочтительно мокрым шлифованием) катаного листа, термообработанного листа или правленого листа, предпочтительно проводят при температуре в диапазоне от 200°C до 300°C в целях улучшения способности материала к пластическому формованию. Время выдерживания материала при температуре в диапазоне от 200°C до 300°C при пластическом формовании очень короткое, например, менее 60 секунд в некоторых случаях штамповки. Такое очень короткое время выдерживания по существу не вызывает неудач, таких как огрубление выделений.

[0044] Термообработкой после пластического формования можно удалить деформацию или остаточное напряжение, вызванное пластическим формованием, и улучшить механические характеристики листа. Условия термообработки включают температуру нагрева в диапазоне от 100°C до 300°C и период нагрева в диапазоне приблизительно от 5 до 60 минут. Время выдерживания при температуре в диапазоне от 150°C до 300°C при термообработке включено в описанное выше общее время.

Общее время выдерживания материала в особом диапазоне температур

[0045] Основными признаками процессов вплоть до процесса получения конечного продукта после термообработки на твердый раствор при производстве материала из магниевого сплава, имеющего особую структуру согласно настоящему изобретению, является то, что общее время выдерживания материала при температуре 150°C или более и 300°C или менее контролируется в диапазоне от 0,5 до 12 часов, и то, что материал не нагревают до температуры выше 300°C. Для магниевого сплава с содержанием Al более 7,5 мас.% общее время выдерживания материала при температуре в диапазоне от 150°C до 300°C в процессах вплоть до процесса получения конечного продукта после термообработки на твердый раствор не было достаточно исследовано. Как описано выше, время выдерживания в том температурном диапазоне, в котором легко образуются выделения, или выделения легко увеличиваются в размере, можно контролировать в особом диапазоне, чтобы обеспечить материал из магниевого сплава согласно настоящему изобретению, который содержит определенное число диспергированных в нем мелких частиц выделений.

[0046] Когда общее время выдерживания при температуре в диапазоне от 150°C до 300°C меньше 0,5 часа, выделения образуются в недостаточной степени. Общее время свыше 12 часов или прокатка материала при температуре выше 300°C приводит к образованию грубых частиц выделений, имеющих размер 1 мкм или более, или к избыточному количеству выделений, например, более 20% площади. Предпочтительно, степень обработки в каждом проходе процесса прокатки, общая степень обработки в процессе прокатки, условия промежуточной термообработки и условия правки контролируются таким образом, чтобы температурный диапазон составлял 150°C или выше и 280°C или ниже, и чтобы общее время составляло один час или более и 6 часов или менее. Так как образование выделений усиливается при повышении содержания Al, общее время предпочтительно также контролировать в той мере, в какой оно зависит от содержания Al.

Процесс обработки поверхности

[0047] Химическую конверсионную обработку можно провести надлежащим образом, используя известную жидкость для химической конверсионной обработки при известных условиях. При химической конверсионной обработке предпочтительно используют не содержащую хрома обрабатывающую жидкость, такую как раствор фосфата марганца и кальция.

[0048] Покрытие после защиты от коррозии, такой как химическая конверсионная обработка или анодирование, в целях защиты или в декоративных целях может еще больше улучшить коррозионную стойкость или повысить рыночную стоимость.

[0049] Ниже с обращением к примерам испытаний будут описаны конкретные варианты осуществления настоящего изобретения.

Пример испытаний 1

[0050] Приготовили материал из магниевого сплава и измеряли ударопрочность и механические характеристики этого материала.

Образец № 1

[0051] Материал из магниевого сплава образца № 1 является листом (листом магниевого сплава), полученным процессами разливки, термообработки на твердый раствор, (горячей) прокатки и (горячей) правки в данном порядке.

[0052] В этом испытании длинный литой лист (толщиной 4 мм), который был выполнен из магниевого сплава с составом, соответствующим сплаву AZ91, и получен способом двухвалковой непрерывной прокатки, сматывали в рулон, получив смотанный литой материал. Смотанный литой материал подвергали термообработке на твердый раствор в печи периодического действия при 400°C в течение 24 часов. Смотанный материал со структурой твердого раствора после термообработки на твердый раствор разматывали и прокатывали более чем один раз при следующих условиях прокатки до толщины 2,5 мм. Катаный лист сматывали в рулон, получив смотанный катаный материал (длина: 400 м).

Условия прокатки

Степень обработки (обжатие): от 5% за проход до 40% за проход

Температура нагревания листа: 250-280°C

Температура прокатки: 100-250°C

[0053] Для образца № 1 в каждом проходе процесса прокатки время нагревания прокатываемого материала и скорость прокатки (окружную скорость валков) подбирали так, чтобы контролировать общее время выдерживания материала при температуре в диапазоне от 150°C до 300°C. Материал нагревали не выше 300°C.

[0054] Смотанный катаный материал разматывали и подвергали горячей правке. Правленый лист сматывали, получив смотанный правленый материал. Горячую правку проводили, используя средства деформирования, описанные в патентном документе 2, нагревая катаный лист до 220°C. Температуру контролировали таким образом, чтобы общее время выдерживания материала при температуре в диапазоне от 150°C до 300°C после процесса термообработки на твердый раствор и до процесса правки составляло в диапазоне от 0,5 до 12 часов. Анализ состава правленого листа показал: Al: 8,79%, Zn: 0,64% и Mn: 0,18% (в расчете на массу), остальное Mg и примеси, что соответствовало составу сплава AZ91. Длинный правленый лист (смотанный материал) разрезали на множество коротких листов, имеющих подходящую длину. Короткие листы резали на образцы для испытаний, описываемых ниже.

Образцы №№ 100 и 200

[0055] Имеющиеся в продаже листы из сплава AZ91 (литой материал толщиной 2,1 мм: образец № 100) и сплава AM60 (литой материал толщиной 2,4 мм: образец № 200) были приготовлены в качестве сравнительных образцов. Анализ состава имеющихся в продаже материалов показал: для материала сплава AZ91 Al: 8,89%, Zn: 0,73% и Mn: 0,24% (в расчете на массу), остальное Mg и примеси, а для материала сплава AM60 Al: 6,00% и Mn: 0,3% (в расчете на массу), остальное Mg и примеси. Было приготовлено множество листов каждого из составов. Листы нарезали в образцы для описываемых ниже испытаний.

Ударная вязкость по Шарпи

[0056] В испытании на удар по Шарпи измеряли значения ударной вязкости материала из магниевого сплава образца № 1 (далее называется деформированным материалом AZ91), литого материала AZ91 образца № 100 и литого материала AM60 образца № 200. Результаты показаны в таблице I и на фиг. 1.

[0057] В испытании на удар по Шарпи применялась промышленная испытательная машина. Образцы для испытаний, имеющие ширину приблизительно 9 мм и длину в интервале от 75 до 80 мм (толщина: 2,1-2,5 мм) вырезали из каждого образца листа. Образец для испытаний помещали в испытательную машину таким образом, чтобы продольное направление образца было перпендикулярно направлению раскачивания молотка.

Удлинение, предел прочности на разрыв и 0,2%-ный условный предел текучести

[0058] Удлинение, предел прочности на разрыв и 0,2%-ный условный предел текучести деформированного материала AZ91 образца № 1, литого материала AZ91 образца № 100 и литого материала AM60 образца № 200 измеряли в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение. Таблица II и фиг. 2-4 показывают результаты. На фиг. 2-4 белые столбики указывают результаты в испытании на высокоскоростное растяжение, заштрихованные столбики указывают результаты в испытании на низкоскоростное растяжение, а горизонтальные жирные линии на столбиках указывают средние значения.

[0059] Испытание на высокоскоростное растяжение проводили на коммерческой испытательной машине (гидравлический сервоприбор для испытания на высокоскоростное растяжение производства Shimadzu Corp.), которая может прикладывать растяжение при высокой скорости. Образец 10 для испытаний с узкой частью, показанный на фигуре 5, вырезали из листового образца в соответствии со стандартом JIS Z2201 (1998) и помещали в испытательную машину. Датчик 11 пластической деформации был закреплен на передней и задней сторонах узкой части образца 10 для испытаний для измерения пластической деформации (остаточной деформации). Датчик 12 упругой деформации был закреплен на центральной линии на поверхности образца 10 для испытаний на l = 25 мм от точки пересечения плеча и параллельного участка, чтобы преобразовать измеренное значение в нагрузку (напряжение). В образце 10 для испытаний расстояние GL между контрольными рисками составляло 10 мм, узкая часть имела ширину W 4,3 мм, длины зажимов составляли L1 = 35 мм и L2 = 70 мм, ширина w образца для испытаний была равна 20 мм, и радиус плеча R был равен 10 мм. Условия испытания включали скорость растяжения (целевое значение) 10 м/с, скорость деформации (целевое значение) 1000 сек-1, окружающую атмосферу и комнатную температуру (приблизительно 20°C). Продольное направление образца 10 для испытаний было параллельно направлению прокатки (направление движения катаного листа). В испытании на высокоскоростное растяжение измеряли предел прочности на разрыв (МПа), 0,2%-ный условный предел текучести (МПа) и удлинение (МПа).

[0060] Испытание на низкоскоростное растяжение проводили на коммерческой испытательной машине в соответствии с JIS Z2241 (1998). Условия испытания включали скорость растяжения (целевое значение) 2 мм/с, скорость деформации (целевое значение) 0,2 сек-1, окружающую атмосферу и комнатную температуру (приблизительно 20°C). В испытании на низкоскоростное растяжение измеряли предел прочности на разрыв (МПа), 0,2%-ный условный предел текучести (МПа) и удлинение (МПа). В испытании на низкоскоростное растяжение нагрузку (напряжение) измеряли динамометрическим датчиком испытательной машины.

[0061] Таблица III показывает соотношение между удлинением, пределом прочности на разрыв и 0,2%-ным условным пределом текучести между образцами на основе результатов испытания на высокоскоростное растяжение и испытания на низкоскоростное растяжение.

[0062] Коррозионную стойкость образцов оценивали в испытании на коррозионную стойкость. В качестве коррозионно-активной жидкости был приготовлен водный раствор 5 мас.% NaCl. Образец для испытаний вырезали из листового образца и покрывали маской таким образом, чтобы площадь открытой поверхности была 4 см2. Образец для испытаний полностью погружали в 50 мл водного раствора NaCl на 96 часов (при комнатной температуре (25±2°C) в условиях кондиционирования воздуха). После погружения на 96 часов образец для испытаний удаляли из водного раствора NaCl и методом ICP-спектроскопии (ICP-AES) измеряли число ионов Mg, растворенных в водном растворе NaCl. Число ионов Mg делили на площадь открытой поверхности, чтобы рассчитать коррозионные потери (мкг/см2). Результаты показаны в таблице I.

Высокая скорость

Низкая скорость

Высокая скорость

Низкая скорость

Высокая скорость

Низкая скорость

[0066] Таблица I показывает, что деформированный материал AZ91 образца № 1, который был выполнен из магниевого сплава, содержащего более 7,5 мас.% Al, и был получен прокаткой и при контроле термической предыстории, имел очень высокую ударную вязкость по Шарпи 30 Дж/см2 или выше или 40 Дж/см2 или выше. Деформированный материал AZ91 образца № 1 имел более высокую ударную вязкость по Шарпи, чем литой материал AM60 образца 200. В испытании на удар по Шарпи ударную вязкость обычно измеряли до точки, в которой образец для испытаний ломался (разрушался). Однако при более сильном ударе образец для испытаний из деформированного материала AZ91 образца № 1 не разрушался, а гнулся и выпадал из опоры испытательной машины. Таким образом, более сильный удар нельзя было приложить надлежащим образом. Таблица I показывает максимальную ударную вязкость, при которой образец для испытаний не выпадал из опоры. Деформированный материал AZ91 образца № 1 имел ударную вязкость, по меньшей мере равную значению, указанному в таблице I, и, как ожидается, будет иметь отличную ударопрочность.

[0067] Напротив, литой материал AZ91 образца № 100, который имел по существу такой же состав, что и образец № 1, имел низкую ударную вязкость по Шарпи, ниже 30 Дж/см2. Таким образом, даже при по существу одинаковом составе ударная вязкость может быть другой, если технологические процессы были разными.

[0068] Таблица II показывает, что деформированный материал AZ91 образца № 1 имел высокие удлинение, предел прочности на разрыв и 0,2%-ный условный предел текучести в испытании на высокоскоростное растяжение. Удлинение, предел прочности на разрыв и 0,2%-ный условный предел текучести в испытании на высокоскоростное растяжение у деформированного материала AZ91 образца № 1 были выше, чем у литого материала AZ91 образца № 100 и литого материала AM60 образца № 200. Деформированный материал AZ91 образца № 1 имел высокую прочность и вязкость в испытании на высокоскоростное растяжение.

[0069] Фигуры 2-4 показывают, что деформированный материал AZ91 образца № 1 имел в испытании на высокоскоростное растяжение большие абсолютные средние значения удлинения, предела прочности на разрыв и 0,2%-ного условного предела текучести при небольших колебаниях. Таким образом, хотя деформированный материал AZ91 образца 1 был длинным смотанным материалом, он имел однородные характеристики.

[0070] Удлинение литого материала AZ91 образца № 100 и литого материала AM60 образца № 200 имело малую разницу между испытанием на высокоскоростное растяжение и испытанием на низкоскоростное растяжение. Напротив, деформированный материал AZ91 образца № 1 имел очень большую разницу между удлинением ELgh (среднее значение) в испытании на высокоскоростное растяжение и удлинением ELlow в испытании на низкоскоростное растяжение. Удлинение ELgh в испытании на высокоскоростное растяжение было в 1,3 или более раз выше, чем ELlow (приблизительно в два раза). Такое намного большее удлинение в испытании на высокоскоростное растяжение, вероятно, способствует улучшенной ударопрочности.

[0071] Одной причиной отличной ударопрочности деформированного материала AZ91 образца № 1 является, вероятно, то, что этот деформированный материал содержал однородно диспергированные мелкие частицы выделений, например, состоящие из интерметаллического соединения. Металлографическая структура будет описана ниже.

[0072] Даже без антикоррозионной защиты, например, с помощью химической конверсионной обработки, деформированный материал AZ91 образца № 1 имел отличную коррозионную стойкость. В частности, хотя деформированный материал AZ91 образца № 1 имел по существу такой же состав (содержания элементов), что и литой материал AZ91 образца № 100, деформированный материал AZ91 образца № 1 имел лучшую коррозионную стойкость, чем литой материал AZ91 образца № 100. Эта лучшая коррозионная стойкость частично обусловлена особой структурой.

Пример испытаний 2

[0073] Подложку из листа магниевого сплава подвергали химической конверсионной обработке для получения конструктивного элемента из магниевого сплава, имеющего антикоррозионный слой. Исследовали металлографическую структуру подложки, морфологию антикоррозионного слоя и коррозионную стойкость.

Образец № 1

[0074] Конструктивный элемент из магниевого сплава образца № 1 получали разливкой, термообработкой на твердый раствор, (горячей) прокаткой, (горячей) правкой, шлифовкой и формированием антикоррозионного слоя в данном порядке. Основные технологические процессы и условия получения листа магниевого сплава были таким же, как в примере испытаний 1. В отличие от материала из магниевого сплава, полученного в примере испытаний 1, в примере испытаний 2 получали лист, а не свернутый в рулон материал, и на листе формировали антикоррозионный слой.

[0075] В этом испытании приготовили множество литых листов (толщиной 4 мм). Литые листы выполняли из магниевого сплава с составом, соответствующим сплаву AZ91 (Mg-9,0% Al-1,0% Zn (в расчете на массу)), и получали способом непрерывной двухвалковой разливки. Литые листы подвергали термообработке на твердый раствор при 400°C в течение 24 часов. После термообработки на твердый раствор лист со структурой твердого раствора прокатывали более чем один раз до толщины 0,6 мм при следующих условиях прокатки.

Условия прокатки

Степень обработки (обжатие): от 5% за проход до 40% за проход

Температура нагрева листа: 250°C - 280°C

Температура валков: 100°C - 250°C

[0076] Для образца № 1 в каждом проходе процесса прокатки время нагрева прокатываемого материала и скорость прокатки (окружную скорость валков) подбирали так, чтобы общее время выдерживания материала при температуре в диапазоне от 150°C до 300°C составляло 3 часа.

[0077] Катаный лист подвергали горячей правке при 220°C, получив правленый лист. Горячую правку проводили, используя средства деформирования, описанные в патентом документе 2. Время выдерживания материала при температуре в диапазоне от 150°C до 300°C в процессе правки было очень коротким, например, несколько минут.

[0078] Правленый лист шлифовали влажной шлифовальной лентой с абразивным зерном #600, получив шлифованный лист (называемый далее листом).

[0079] Шлифованный лист подвергали обезжириванию, кислотному травлению, удалению травильного шлама, подготовке поверхности, химической конверсионной обработке и сушке в данном порядке, чтобы сформировать антикоррозионный слой. Конкретные условия приводятся далее. Полученный конструктивный элемент из магниевого сплава обозначен далее как образец № 1.

[0080] Обезжиривание: раствор 10% KOH и 0,2% неионного ПАВа при перемешивании, 60°C, 10 минут

Кислотное травление: 5%-ный раствор фосфата при перемешивании, 40°C, 1 минута

Удаление травильного шлама: 10%-ный раствор KOH при перемешивании, 60°C, 10 минут

Подготовка поверхности: водный раствор карбоната, доведенный до pH 8, при перемешивании, 60°C, 5 минут

Химическая конверсионная обработка: торговое наименование Grander MC-1000 (химический кроющий агент с фосфатом кальция и марганца) производства Million Chemicals Co., Ltd., температура обрабатывающей жидкости 35°C, время погружения 60 секунд

Сушка: 120°C, 20 минут

Образец № 10

[0081] Литой материал (толщиной 4,2 мм), приготовленный аналогично образцу № 1, прокатывали при следующих условиях и вместо (горячей) правки подвергали термообработке при 320°C в течение 30 минут. Термообработанный лист шлифовали аналогично образцу № 1 и затем формировали антикоррозионный слой. Полученный конструктивный элемент из магниевого сплава обозначен далее как образец № 10.

[0082] Условия прокатки

Черновая прокатка: с толщины 4,2 мм до 1 мм

Степень обработки (обжатие): от 20% за проход до 35% за проход

Температура нагревания листа: 300°C - 380°C

Температура валков: 180°C

Чистовая прокатка: с толщины 1 мм до 0,6 мм

Степень обработки (обжатие): в среднем 7% за проход

Температура нагревания листа: 220°C

Температура валков: 170°C

Общее время выдерживания при температуре в диапазоне от 150°C до 300°C после термообработки на твердый раствор для образца № 10 составляло 15 часов.

Образец № 110

[0083] Деформированный материал (лист толщиной 0,6 мм) из имеющегося в продаже сплава AZ31 шлифовали аналогично образцу № 1 и затем формировали антикоррозионный слой. Полученный конструктивный элемент из магниевого сплава обозначен далее как образец № 110.

Образец № 120

[0084] Литой материал (лист толщиной 0,6 мм) из имеющегося в продаже сплава AZ91 шлифовали аналогично образцу № 1 и затем формировали антикоррозионный слой. Полученный конструктивный элемент из магниевого сплава обозначен далее как образец № 120.

[0085] Чтобы изучить выделения, металлографические структуры полученных таким образом подложки образца № 1 (правленый лист) и подложки образца № 10 (термообработанный лист) и приготовленного таким образом деформированного материала из сплава AZ31 образца № 110 исследовали следующим образом.

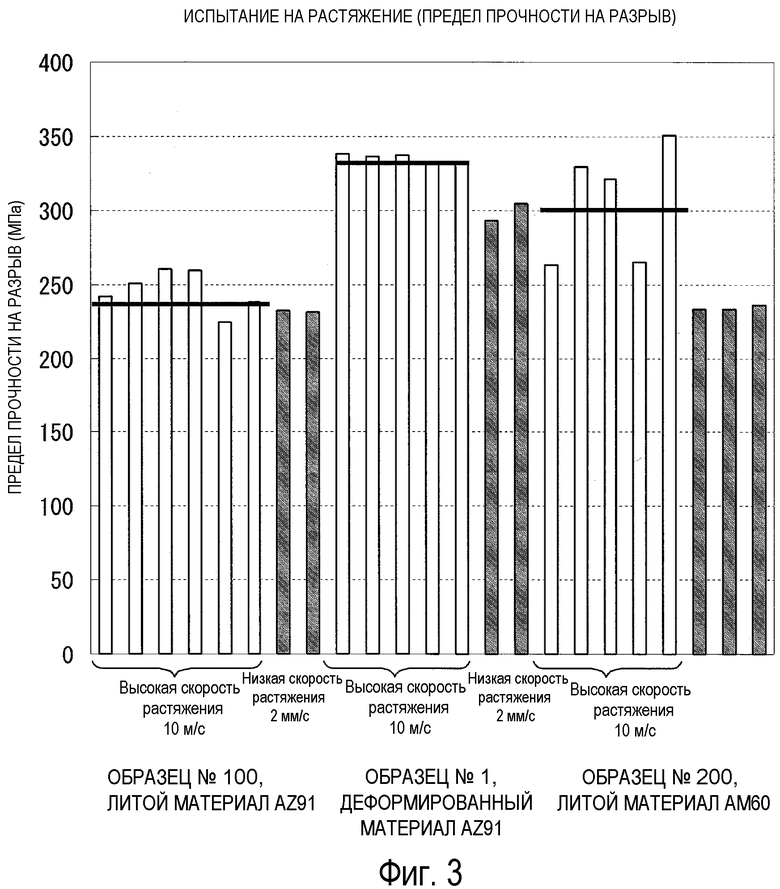

[0086] Подложки и деформированный материал разрезали в направлении толщины и сечения исследовали с помощью сканирующего электронного микроскопа (СЭМ) (с 5000-кратным увеличением). Фигура 6(I) показывает изображение образца № 1, а фиг. 6(II) показывает изображение образца № 110. На фиг. 6 светло-серые (белые) зерна представляют собой выделения.

[0087] Отношение общей площади частиц выделений к сечению определяли следующим образом. Было определено три поля (22,7 мкм × 17 мкм) для каждого изображения пяти сечений каждой из подложек и деформированного материала. Общую площадь всех частиц выделений в одном поле наблюдения рассчитывали из площади каждой из частиц выделений. Определяли отношение (общая площадь частиц)/(площадь поля наблюдения) суммарной площади всех частиц в одном поле наблюдения к площади поля наблюдения (385,9 мкм2). Это отношение называется далее процентной долей площади поля наблюдения. Таблица IV показывает среднее по 15 процентным долям площади поля наблюдения для каждой подложки и деформированного материала.

[0088] Отношение среднего размера частиц выделений к сечению определяли следующим образом. Для каждого поля наблюдения определяли диаметр окружности, имеющей площадь, эквивалентную площади каждой частицы в одном поле наблюдения, чтобы построить гистограмму размера частиц. Когда площади частиц, проинтегрированные с площади самой маленькой частицы, достигнет 50% от суммарной площади частиц в поле наблюдения, размер частиц в этой точке, то есть, 50%-ный размер (площадь) частиц принимается за средний размер частиц в этом поле наблюдения. Таблица IV показывает средний размер частиц по 15 полям наблюдения для каждой из подложек и деформированного материала.

[0089] Площадь и диаметр частиц можно легко определить с помощью покупного процессора обработки изображений. Анализ методом энергорассеивающей рентгеновской спектроскопии (EDS) показал, что выделения состояли из интерметаллического соединения, содержащего Al или Mg, например, Mg17Al12. Присутствие частиц, состоящих из интерметаллического соединения, можно также обнаружить, анализируя состав и структуру частиц методом рентгеновской дифракции.

[0090] Антикоррозионный слой, образованный в результате химической конверсионной обработки, на сечении образца (конструктивного элемента из магниевого сплава) в направлении толщины исследовали в просвечивающем электронном микроскопе (ПЭМ). Фигура 7(I) показывает изображение образца № 1 (с 250000-кратным увеличением), а фиг. 7(II) показывает изображение образца № 110 (с 100000-кратным увеличением). Черная зона в верхней части фиг. 7(I) и белая зона в верхней части фиг. 7(II) представляют собой защитные слои, образованные при приготовлении сечений.

[0091] Таблица IV показывает медиану и дисперсию изображения антикоррозионного слоя по шкале из 256 градаций серого (метод конечных приращений) (n = 1). Медиану и дисперсию по шкале серого можно легко определить с помощью покупного процессора обработки изображений. Малая дисперсия указывает на плотное состояние с малым числом пор, а большая дисперсия указывает на пористое состояние с большим числом пор.

[0092] Из этих снимков определяли толщину (среднее по значениям толщины в пяти точках изображения) антикоррозионного слоя в каждом из образцов. Результаты измерений показаны в таблице IV.

[0093] Коррозионную стойкость образцов определяли в испытании на коррозионную стойкость. Испытание на коррозионную стойкость соответствовало стандарту JIS Z-2371 (2000) (время нахождения в солевом тумане: 96 часов, 35°C), и в нем измеряли изменение веса (коррозионные потери), вызванное солевым туманом. Изменение веса более чем 0,6 мг/см2 оценивалось как "плохо" (крестик в таблице IV), 0,6 мг/см2 или менее оценивалось как "хорошо" (кружок), а менее 0,4 мг/см2 оценивалось как "отлично" (двойной кружок). Результаты показаны в таблице IV.

[0095] Таблица IV показывает, что когда общее время выдерживания материала при температуре в интервале от 150°C до 300°C после термообработки на твердый раствор находится в особом диапазоне и когда материал нагревают не выше 300°C, полученный лист магниевого сплава (подложка образца № 1) содержит диспергированные в нем мелкие частицы интерметаллического соединения, как показано на фиг. 6(I). Более точно, в этой подложке средний размер частиц интерметаллического соединения составляет 0,05 мкм или более и 1 мкм или менее, а общая площадь частиц интерметаллического соединения составляет 1% или более и 20% или менее.

[0096] Как показано на фиг. 7(I), антикоррозионный слой на подложке образца № 1 имеет двухслойную структуру, которая включает относительно толстый нижний подслой, граничащий с подложкой в направлении толщины, и относительно тонкий поверхностный подслой на передней стороне. В частности, нижний подслой является пористым с более низкой яркостью по шкале серого (медианой) и большей дисперсией, чем поверхностный подслой, а поверхностный подслой является плотным с более высокой яркостью по шкале серого и меньшей дисперсией, чем нижний подслой. Анализ состава антикоррозионного слоя с помощью энергорассеивающего рентгеновского спектрометра (EDX) показал, что основным компонентом было фосфатное соединение марганца и кальция, причем граничащий с подложкой нижний подслой имел более высокое содержание Al, чем поверхностный подслой, а поверхностный подслой имел более высокое содержание марганца и кальция, чем нижний подслой.

[0097] Таблица IV показывает, что образец № 1, имеющий описанную выше структуру, имел отличную коррозионную стойкость.

[0098] Напротив, образец № 110, выполненном из деформированного материала из сплава AZ31, содержал очень малое число выделений, как показано на фиг. 6(II). Кроме того, как показано на фиг. 7(II), антикоррозионный слой является пористым и очень толстым. Таблица IV показывает, что образец № 110 имел плохую коррозионную стойкость. Это, возможно, объясняется тем, что антикоррозионный слой не включал плотного поверхностного подслоя, такого как в образце № 1, и был пористым и толстым, что ускоряло проникновение коррозионно-активной жидкости через трещину, а также тем, что подложка содержала малые количества Al (растворенного Al) и интерметаллического соединения.

[0099] В образце № 120, выполненном из литого материала из сплава AZ91, антикоррозионный слой был более пористым, чем поверхностный подслой образца № 1, и более толстым, чем в образце № 1. Образец № 120 имел худшую коррозионную стойкость, чем образец № 1. Это, вероятно, обусловлено тем, что толстая пленка приводила к трещинам и тем самым ускоряла проникновение коррозионно-активной жидкости.

[0100] Таблица IV показывает также, что процентная доля занятой выделениями площади в образце № 10, подвергнутом термообработке выше 300°C, больше, чем в образце № 1. Антикоррозионный слой образца № 10 является более пористым, чем поверхностный подслой образца № 1, и имеет худшую коррозионную стойкость, чем образец № 1. Это, вероятно, объясняется тем, что по существу отсутствие плотного поверхностного подслоя позволяло коррозионно-активной жидкости проникать более легко, чем у образца № 1.

[0101] Эти результаты показывают, что материал из магниевого сплава, выполненный из магниевого сплава с содержанием Al более 7,5 мас.% и полученный в технологических процессах после термообработки на твердый раствор таким образом, что общее время выдерживания при температуре в интервале от 150°C до 300°C составляет от 0,5 до 12 часов и что подложку не нагревают до температуры выше 300°C, содержит однородно диспергированные мелкие частицы выделений, состоящие, например, из интерметаллического соединения. Кроме того, материал из магниевого сплава имел отличную ударопрочность, как описано в примере испытаний 1. Химическая конверсионная обработка подложки материала из магниевого сплава приводит к образованию конструктивного элемента из магниевого сплава, имеющего отличную коррозионную стойкость.

[0102] Ударную вязкость по Шарпи, удлинение, предел прочности на разрыв и 0,2%-ный условный предел текучести в испытании на высокоскоростное растяжение и испытании на низкоскоростное растяжение конструктивного элемента из магниевого сплава с антикоррозионным слоем, полученного в примере испытаний 2, измеряли таким же образом, как и в примере испытаний 1. Ударная вязкость по Шарпи составляла 30 Дж/см2 или более, удлинение (при высокой скорости) составляло 10% или более, предел прочности на разрыв (при высокой скорости) составлял 300 МПа или более, и удлинение (при высокой скорости) ELhg было по меньшей мере в 1,3 раза выше, чем удлинение (при низкой скорости) ELlow.

[0103] Структуру деформированного материала AZ91 образца № 1, полученного в примере испытаний 1, исследовали аналогичным образом. Как и лист образца № 1, полученного в примере испытаний 2, деформированный материал AZ91 образца № 1 содержал диспергированные в нем мелкие частицы выделений, состоящие из интерметаллического соединения. Частицы имели средний размер частицы 0,1 мкм (100 нм), а общая площадь частиц выделений составляла 6%.

[0104] Эти варианты осуществления могут быть модифицированы, не выходя за рамки сущности настоящего изобретения, и не ограничены описанными выше компонентами. Например, могут быть модифицированы состав (в частности, содержание Al) магниевого сплава, толщина и форма материала из магниевого сплава и материалы, составляющие антикоррозионный слой.

Промышленная применимость

[0105] Материал из магниевого сплава по настоящему изобретению может подходящим образом применяться в тех деталях, которые требуют отличной ударопрочности, типично, деталях автомобилей, таких как бамперы, деталях различных электронных приборов, например, корпусах для мобильных или небольших электронных приборов, и в качестве материалов, составляющих детали различных назначений, которым требуется высокая прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2482206C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2491371C2 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ПЛИТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2525953C1 |

| ЛИСТ ИЗ МАГНИЕВОГО СПЛАВА | 2008 |

|

RU2459000C2 |

| УДАРОПРОЧНАЯ И СТОЙКАЯ К РАЗРЫВУ СТАЛЬ ДЛЯ КОНСТРУКЦИИ КОРПУСА СУДНА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2822733C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

Изобретение относится к материалу из магниевого сплава, имеющему отличную ударопрочность. Материал из магниевого сплава содержит магниевый сплав, содержащий 8,3-9,5 мас.% Al, причем материал из магниевого сплава имеет ударную вязкость по Шарпи 30 Дж/см2 или более, удлинение 10% или более и предел прочности на разрыв 300 МПа или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение. Материал из магниевого сплава характеризуется высокой способностью поглощать удар и отличной ударопрочностью благодаря дисперсионному упрочнению. 3 з.п. ф-лы, 7 ил., 4 табл., 2 пр.

1. Материал из магниевого сплава, содержащий магниевый сплав, который содержит 8,3-9,5 мас.% Al, причем материал из магниевого сплава имеет ударную вязкость по Шарпи 30 Дж/см2 или более, удлинение 10% или более и предел прочности на разрыв 300 МПа или более при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение.

2. Материал из магниевого сплава по п.1, причем материал из магниевого сплава имеет удлинение ELhg при скорости растяжения 10 м/с в испытании на высокоскоростное растяжение в 1,3 или более раз выше, чем удлинение ELlow при скорости растяжения 2 мм/с в испытании на низкоскоростное растяжение.

3. Материал из магниевого сплава по п.1, причем магниевый сплав содержит диспергированные в нем частицы выделений, частицы выделений имеют средний размер частицы 0,05 мкм или более и 1 мкм или менее и общая площадь частиц выделений в сечении материала из магниевого сплава составляет 1% или более и 20% или менее сечения.

4. Материал из магниевого сплава по п.3, причем частицы выделений включают частицы, состоящие из интерметаллического соединения, содержащего по меньшей мере один из Al и Mg.

| US 6143097 A, 07.11.2000; | |||

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2014-05-20—Публикация

2010-12-06—Подача