Настоящее изобретение относится к стальной отливке с улучшенной обрабатываемостью и качеством, с малым количеством поверхностных раковин и внутренних дефектов, обладающей структурой затвердевания с одинаковым размером зерен, и к стальному материалу, полученному при переработке стальной отливки.

Кроме того, настоящее изобретение относится к способу переработки расплавленной стали, который может улучшить качество и обрабатываемость стали путем усиления роста затвердевших зародышей и очистить структуру затвердевания при получении слитка или стальной отливки из расплавленной стали после того, как она была подвергнута обезуглероживающей очистке с использованием способа отливки слитка или способа непрерывного литья.

Более того, настоящее изобретение относится к способу литья хромсодержащей стали с небольшим числом поверхностных раковин и внутренних дефектов, имеющей мелкодисперсную структуру затвердевания, и к бесшовным стальным трубам, полученным с использованием этой стали.

УРОВЕНЬ ТЕХНИКИ

До сих пор стальные отливки получали литьем расплавленной стали в плоские заготовки, блюмы, заготовки и отлитые полосы и т.д. с помощью способов литья слитков с использованием неподвижных литейных форм и с помощью способов непрерывного литья с использованием вибрационных литейных форм, ленточных и полосовых литейных машин и т.д. и путем их нарезания на куски заданного размера.

Указанные стальные отливки нагревают в перегревающих печах и т.д. и затем перерабатывают, чтобы получить стальные листы и профили и т.д., путем черновой прокатки и чистовой прокатки и т.д.

Аналогично, стальные отливки для бесшовных стальных труб получают путем отливки расплавленной стали в блюмы и заготовки с использованием способов литья слитков и способов непрерывного литья. Указанные стальные отливки нагревают в перегревающих печах и т.д., затем подвергают черновой прокатке и подают на стадию производства труб в виде стального материала для производства труб. Далее стальной материал формуют после повторного нагревания, придавая ему прямоугольную или круглую форму, и затем заготовку прошивают с помощью оправки, чтобы получить бесшовные трубы.

Структуры затвердевания стальных отливок до переработки, а также условия переработки, такой как прокатка и т.д., оказывают существенное влияние на свойства стального материала.

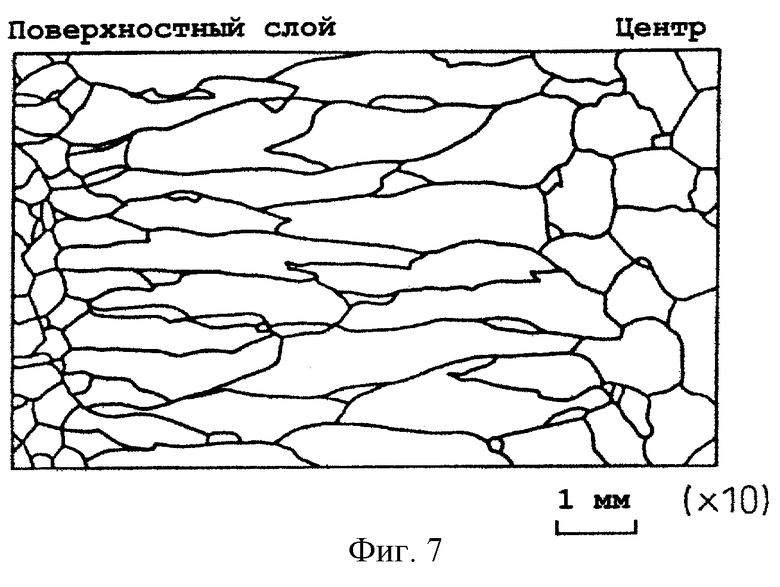

В общем структура стальной отливки, как показано на фиг.7, состоит из относительно мелких быстро охлажденных кристаллов в поверхностном слое, который охлаждается и быстро затвердевает в литейной форме, крупных столбчатых кристаллов, образующихся внутри поверхностного слоя, и равноосных кристаллов, образующихся в центральной части. В некоторых случаях столбчатые кристаллы могут доходить до центральной части.

Когда в поверхностном слое стальной отливки существуют крупные столбчатые кристаллы, как упоминалось выше, мигрирующие элементы, медь и т.п., и их химические соединения сегрегируются на границах зерен крупных столбчатых кристаллов, что приводит к хрупкости этих мест сегрегации и, вследствие неравномерного охлаждения, в поверхностном слое стальной отливки образуются поверхностные изъяны, такие как трещины и насечки и т.п. В результате ухудшается выход из-за увеличения объема восстановительных работ, таких как шлифование и зачистка стальной отливки.

При переработке упомянутой выше стальной отливки посредством прокатки и т.п., вследствие анизотропии деформации, вызванной увеличением размера зерен неравномерных кристаллов, деформационные свойства в перпендикулярном направлении становятся отличными от свойств в продольном направлении, и могут возникать такие дефекты, как ужимины и трещины и т.п. Кроме того, ухудшаются такие свойства, как параметр r (показатель протяжки) и/или появляются поверхностные изъяны, такие как складки (в частности, образование гребней и бороздок в листах нержавеющей стали).

В частности в материале из нержавеющей стали, для которого важным является внешний вид, возникают такие поверхностные изъяны, как дефекты кромки шва и бороздки, которые приводят к ухудшению внешнего вида и к увеличению числа краевых обрезков.

Кроме того, когда бесшовные стальные трубы получают из упомянутой выше стальной отливки, в стальной трубе остаются поверхностные изъяны, такие как ужимины и трещины или внутренние дефекты, такие как внутренние трещины, пустоты и осевая ликвация, имеющиеся в стальной отливке. Более того, в ходе производства труб, формование и прошивка способствуют образованию упомянутых выше дефектов, и на внутренней поверхности стальных труб образуются такие дефекты, как трещины и ужимины. Это приводит к снижению выхода из-за увеличения объема восстановительных работ, таких как шлифование и зачистка стальной отливки.

Эта тенденция отчетливо проявляется в бесшовных трубах из ферритной нержавеющей стали, содержащей хром.

Когда крупные столбчатые кристаллы и большие равноосные кристаллы находятся внутри стальной отливки, внутренние дефекты, такие как внутренние трещины, образовавшиеся в результате деформации, вызванной утолщением и правкой и т.п., в стальной отливке генерируется центральная пористость, образовавшаяся в результате сжатия при затвердевании расплавленной стали, и осевая ликвация, вызванная течением незатвердевшей расплавленной стали на последней стадии затвердевания.

Таким образом, поверхностные изъяны, образовавшиеся на стальной отливке, вызывают снижение выхода из-за увеличения объема восстановительных работ, таких как шлифование и частая зачистка поверхности. Если эта стальная отливка используется для такой переработки, как черновая прокатка и чистовая прокатка и т.п., кроме поверхностных раковин, образовавшихся на стальной отливке, в стальном материале остаются внутренние дефекты, такие как внутренние трещины, центральная пористость и осевая ликвация и т.п., что приводит к отбраковыванию при ультразвуковом испытании (УЗИ), снижению прочности или ухудшению внешнего вида, и в последующем увеличивается объем восстановительных работ, и необходима частая зачистка стального материала.

Образование поверхностных изъянов и внутренних дефектов в стальной отливке можно подавить, улучшая структуру затвердевания стальной отливки.

Кроме того, образование поверхностных раковин, таких как поверхностные дефекты и насечки, вызванные неравномерным охлаждением и неравномерным уменьшением объема, возникающим при затвердевании стальной отливки можно подавить, создавая однородную и мелкодисперсную структуру затвердевания стальной отливки.

Более того, образование внутренних дефектов, таких как внутренние трещины, центральная пористость, осевая ликвация и т.п., вызванные уменьшением объема при затвердевании и течением незатвердевшей стали и т.п. внутри стальной отливки, можно подавить, увеличивая долю равноосных кристаллов внутри стальной отливки.

Поэтому для подавления образования поверхностных раковин и внутренних дефектов стальной отливки и полученного из нее стального материала и для улучшения обрабатываемости и качества стальной отливки, такого как ударная вязкость и т.п., важно подавить укрупнение столбчатых кристаллов в поверхностном слое стальной отливки, чтобы повысить долю равноосных кристаллов внутри стальной отливки и создать в целом однородную и мелкодисперсную структуру затвердевания.

Для решения этих проблем были предприняты различные меры, предотвращающие возникновение поверхностных раковин и внутренних дефектов в стальной отливке и стальном материале, полученном из нее, с тем, чтобы создать форму включений в расплавленной стали и превратить структуру затвердевания в мелкодисперсную структуру равноосных кристаллов, регулируя процесс затвердевания.

В числе прочих мер увеличения доли равноосных кристаллов в структуре затвердевания стальной отливки известны следующие: 1) способ отливки при низкой температуре, путем понижения температуры расплавленной стали, 2) способ электромагнитного перемешивания расплавленной стали в процессе затвердевания и 3) способ генерирования оксидов и включений в расплавленной стали путем добавления их или других компонентов в расплавленную сталь, которые действуют в качестве зародышей затвердевания в процессе затвердевания расплавленной стали, или способ, сочетающий указанные выше способы 1)-3).

В качестве варианта воплощения, относящегося к низкотемпературному литью по указанному выше способу 1), например, в опубликованной (после экспертизы) заявке Японии №7-84617 описан способ предотвращения образования гребней в листовой ферритной нержавеющей стали путем выделения стальной отливки при ее охлаждении в литейной форме и поддержании температуры перегрева (температуры, полученной путем вычитания температуры ликвидуса расплавленной стали из фактической температуры расплавленной стали) не выше чем 40°С, при непрерывном разливе расплавленной стали и путем поддержания доли равноосных кристаллов в стальной отливке не ниже чем 70%.

Однако, согласно способу, раскрытому в опубликованной (после экспертизы) заявке Японии №7-84617, поскольку уменьшается температура перегрева, возникают проблемы: закупорки разливочного стакана, которая вызвана затвердеванием расплавленной стали при литье, что затрудняет литье из-за адгезии гарнисажа; предотвращения флотации включений, что вызвано увеличением вязкости; и генерирования дефектов, обусловленных включениями, оставшимися в расплавленной стали. Поэтому этим способом трудно снизить температуру перегрева в такой степени, чтобы можно было получить стальную отливку с достаточной долей равноосных кристаллов.

Таким образом, до сих пор не было ясно, какой размер зерен равноосных кристаллов, расположенных от поверхностного слоя внутрь стальной отливки, является желательным и насколько однородной должна быть структура затвердевания.

В опубликованной (до экспертизы) заявке Японии №57-62804 описан способ обжатия стальной отливки и связывания центральной зоны под действием давления, в условиях, когда незатвердевшая часть остается внутри, для того чтобы исключить внутренние дефекты, такие как центральная пористость стальной отливки и т.п.

Однако, в соответствии со способом, описанным в опубликованной (до экспертизы) заявке Японии №57-62804, поскольку центральная часть стальной отливки связывается в результате снижения давления, когда большая часть стальной отливки является незатвердевшей, хрупкий затвердевший слой подвергается значительной нагрузке обжатия, что вызывает внутренние трещины и осевую ликвацию, и т.п. С другой стороны, при недостаточном обжатии существует проблема, что останутся внутренние дефекты, такие как центральная пористость и т.п., что приводит к образованию таких дефектов на внутренней поверхности, как трещины и ужимины, когда стальная отливка прошивается в процессе производства труб; это вызывает ухудшение качества стальных труб.

Как упоминалось выше, с помощью традиционных способов трудно получить хромсодержащую стальную отливку, обладающую мелкодисперсной структурой затвердевания и контролируемым количеством поверхностных раковин и внутренних дефектов, чтобы в последующем получить трубу, не разрывая (при воздействии значительного обжатия) непрерывную стальную отливку. Более того, до сих пор было не ясно, какой вид литья и обработки стальной отливки необходимо осуществлять, для того чтобы стабильно получать в промышленном масштабе трубы из хромсодержащей стали (ферритной нержавеющей стали) без дефектов.

Кроме того, в качестве способа применения электромагнитного перемешивания расплавленной стали, в соответствии с указанным выше способом 2), например, в опубликованных (до экспертизы) заявках Японии №49-52725 и 2-151354, раскрыт способ улучшения структуры затвердевания стальной отливки путем использования электромагнитного перемешивания расплавленной стали в литейной форме или после литейной формы, в ходе процесса затвердевания, что способствует флотации включений и контролирует рост столбчатых кристаллов.

Однако, в соответствии со способом, описанным в опубликованных (до экспертизы) заявках Японии №49-52725 и 2-151354, когда на расплавленную сталь вблизи литейной формы воздействует перемешивающий поток, вызванный электромагнитным полем, хотя структура затвердевания части поверхностного слоя стальной отливки может стать дисперсной, структура внутри стальной отливки не может стать достаточно дисперсной. С другой стороны, когда на расплавленную сталь воздействует перемешивающий поток после литейной формы, хотя структура затвердевания внутри стальной отливки может стать дисперсной, на части поверхностного слоя стальной отливки образуются крупные столбчатые кристаллы, и таким образом, невозможно одновременно получить дисперсные структуры затвердевания во внутренней части и в поверхностном слое стальной отливки.

Более того, воздействуя только перемешивающим потоком на расплавленную сталь в ходе процесса затвердевания в электромагнитном поле, трудно получить стальную отливку, имеющую дисперсную структуру затвердевания с заданным размером зерен, и таким образом, влияние электромагнитного перемешивания на улучшение структуры затвердевания является ограниченным.

Кроме того, в качестве способа использования электромагнитного перемешивания расплавленной стали, как описано в опубликованной (до экспертизы) заявке Японии №50-16616, существует способ предотвращения образования гребней под действием электромагнитного перемешивания расплавленной стали в ходе процесса затвердевания, срезания верхушек растущих столбчатых кристаллов, использование срезанных верхушек столбчатых кристаллов в качестве зародышей твердой фазы и контроля доли равноосных кристаллов в структуре затвердевания стальной отливки на уровне не менее 60%. Однако, в соответствии со способом, описанным в опубликованной (до экспертизы) заявке Японии №50-16616, поскольку электромагнитное перемешивание используется для стальной отливки, покидающей литейную форму, столбчатые кристаллы остаются в поверхностном слое стальной отливки. Таким образом, на стальной отливке имеются поверхностные изъяны, такие как трещины и насечки, вызванные столбчатыми кристаллами, и на стальном материале, переработанном путем прокатки и т.п., кроме ужимин и трещин, имеются поверхностные изъяны, такие как гребни.

Кроме указанных, существуют способы, которые описаны в опубликованной (до экспертизы) заявке Японии №52-47522, для получения стальной отливки с дисперсной структурой затвердевания, путем введения электромагнитной мешалки на расстоянии от 1,5 до 3,0 м от уровня мениска в литейной форме непрерывного литья, при тяге 60 мм рт.ст., и, как раскрыто в опубликованной (до экспертизы) заявке Японии №52-60231, для получения стального материала, не содержащего внутренних дефектов, таких как осевая ликвация, центральная пористость, и т.п., путем литья расплавленной стали при температуре перегрева от 10 до 50°С, также с использованием электромагнитного перемешивания незатвердевшего слоя стальной отливки при литье и превращением структуры затвердевания в дисперсную структуру, состоящую из равноосных кристаллов.

Однако, в соответствии со способом, описанным в опубликованной (до экспертизы) заявке Японии №52-47522, поскольку растущие столбчатые кристаллы (дендритной структуры) подавляются путем использования электромагнитного перемешивания расплавленной стали в ходе затвердевания в литейной форме, хотя вблизи области приложения электромагнитного перемешивания структура затвердевания может стать в некоторой степени дисперсной, для получения стальной отливки, имеющей полностью дисперсную структуру затвердевания, все же существует проблема, состоящая в том, что необходимо многоступенчатое электромагнитное перемешивание и, таким образом, возрастают затраты на оборудование. Более того, монтаж многоступенчатой электромагнитной мешалки является чрезмерно сложным с точки зрения места монтажа, и таким образом, способ, описанный в опубликованной (до экспертизы) заявке Японии №52-47522, имеет ограничения при получении стальной отливки с полностью дисперсной структурой затвердевания.

Кроме того, в соответствии со способом, раскрытым в опубликованной (до экспертизы) заявке Японии №52-60231, поскольку используется низкотемпературное литье, существует проблема закупорки разливочного стакана из-за осаждения включений на внутренней поверхности погруженного стакана; на поверхности расплавленной стали образуется корка из-за перепада температуры расплавленной стали в литейной форме, и таким образом, в некоторых случаях режим работы становится нестабильным, и процесс литья прерывается.

Как отмечено выше, в случае низкотемпературного литья, из-за снижения температуры литья расплавленной стали возникают такие проблемы, как прерывание литья, вызванное закупоркой погружаемого стакана, используемого для разлива расплавленной стали в литейную форму, и снижение скорости литья, вызванное уменьшением количества подаваемой расплавленной стали, и таким образом, затруднительно снизить температуру литья в такой степени, чтобы можно было стабильно получать дисперсную структуру затвердевания стальной отливки.

Кроме того, в случае использования электромагнитной мешалки, даже несмотря на локальное применение электромагнитного перемешивания в процессе затвердевания расплавленной стали, недостатком является то, что образуются столбчатые кристаллы и крупные равноосные кристаллы, что является причиной поверхностных изъянов и внутренних дефектов, и в результате снижается выход из-за увеличения объема восстановительных работ, и частой зачистки, причем качество стального материала также ухудшается из-за внутренних дефектов, таких как внутренние трещины и центральная пористость и т.п.

С другой стороны, можно рассмотреть получение структуры затвердевания, дисперсной по всему сечению стальной отливки, путем введения множества электромагнитных мешалок на расположенной снизу стороне литейной формы, включая мениск. Однако, поскольку степень дисперсности изменяется в зависимости от места приложения перемешивания, невозможно стабильно получать структуру затвердевания, дисперсную по всей стальной отливке. Если требуется получить стабильную и дисперсную структуру затвердевания, то увеличивают число электромагнитных мешалок, которые следует монтировать. Поскольку число монтируемых электромагнитных мешалок ограничивается затратами на оборудование и конфигурацией непрерывной литейной машины, сам монтаж необходимого числа мешалок является затруднительным. В любом случае, даже если монтируется множество электромагнитных мешалок, нельзя получить достаточно дисперсную структуру затвердевания.

Кроме того, в качестве варианта воплощения способа генерирования оксидов и включений в расплавленной стали, которые выполняют роль зародышей твердой фазы, путем добавления самих оксидов, или включений, или других компонентов в расплавленной стали, в соответствии с описанным выше способом 3), например, в опубликованной (до экспертизы) заявке Японии №5390129 раскрыт способ превращения всей структуры затвердевания стальной отливки в равноосные кристаллы путем добавления в расплавленную сталь проволоки, в которую закатан порошок железа и оксиды Со, В, W и Мо, и др., и воздействия перемешивающего потока в том месте, где плавится проволока. Однако в соответствии с этим способом, растворение добавок в проволоке происходит нестабильно, и иногда они остаются нерастворенными. Когда появляется нерастворившийся осадок, он может вызвать образование дефектов в продукте. Даже если все добавки в проволоке растворяются, очень трудно равномерно диспергировать добавки по всей стальной отливке, от поверхностного слоя по всему объему. В результате, размер зерен в структуре затвердевания становится неоднородным, что нежелательно. Кроме того, поскольку на процесс равноосной кристаллизации влияет положение электромагнитной мешалки и тяга перемешивания, этот способ имеет тот недостаток, что он подвержен ограничениям и условиям, связанными с оборудованием. Способ добавления дисперсных частиц нитрида титана (TiN) и др. в ходе литья раскрыт в опубликованной (до экспертизы) заявке Японии №63-140061. Однако этот способ имеет те же самые недостатки, что и способ по опубликованной (до экспертизы) заявке Японии №53-90129.

Что касается эффекта генерирования включений, которые выполняют роль зародышей твердой фазы, путем добавления требуемых компонентов в расплавленной стали, например, вообще известен способ образования нитрида титана в расплаве ферритной нержавеющей стали и способ получения равноосных кристаллов в структуре затвердевания (например, Tetsu to Hagane, Vol.4- S79, 1974). Однако, для получения достаточного эффекта при равноосной кристаллизации путем образования вышеупомянутого нитрида титана, как описано выше в "Tetsu to Hagane", необходимо повысить концентрацию титана в расплавленной стали не менее чем до 0,15 мас.%.

Следовательно, для обеспечения достаточно равноосной кристаллизации путем образования нитрида титана, как описано выше, требуется повышенное количество дорогостоящей добавки титанового сплава, что приводит к увеличению производственных затрат. Кроме того, возникают проблемы дросселирования разливочного стакана, вызванные крупными частицами нитрида титана при литье и образованием ужимин на полученном листе. Кроме того, поскольку химический состав стали ограничен относительно добавляемого количества нитрида титана, ограничивается и сортамент применяемых сталей.

Желательным является метод эффективного получения стальной отливки с дисперсной структурой равноосных кристаллов путем добавления некоторых компонентов в минимально возможном количестве, и в связи с этим предложен способ добавления магния в расплавленную сталь.

Однако, поскольку температура кипения магния составляет около 1107°С, ниже чем температура расплавленной стали, а растворимость магния в расплавленной стали почти равна нулю, даже если добавить магний в расплавленную сталь, большая его часть испаряется и удаляется. Поэтому, если магний добавляется обычным способом, его содержание обычно остается очень низким, и таким образом, необходимо разработать способ добавления магния.

Авторы настоящего изобретения, в ходе исследования процесса добавления магния, обнаружили, что состав оксидов, образующихся после добавления магния, определяется не только составом расплавленной стали, но также составом шлака. Иными словами, было установлено, что только добавляя магний в расплавленную сталь, трудно сформировать включения, которые имеют состав, эффективно действующий в качестве зародышей твердой фазы в расплавленной стали.

Например, в опубликованной (до экспертизы) заявке Японии №7-48616 раскрыт способ для увеличения содержания магния в расплавленной стали путем предоставления шлака, покрывающего поверхность расплавленной стали в емкости, такой как литейный ковш, шлаком СаО-SiO2-Аl2О3, содержащим MgO в количестве от 3 до 15 вес.%, и содержанием FeO, Fе2О3 и МnО, доведенным не более, чем до 5 вес.%, и добавлением магниевого сплава, проходящего через шлак, а также для улучшения качества стального материала посредством формирования дисперсных оксидов MgO и MgO-Al2O3.

В соответствии со способом, раскрытым в опубликованной (до экспертизы) заявке Японии №7-48616, поскольку шлак СаО-SiO2-Аl2О3 покрывает поверхность расплавленной стали, можно ожидать преимущественного увеличения содержания магния за счет подавления его испарения. Однако, в способе, раскрытом в опубликованной (до экспертизы) заявке Японии №7-48616, оговаривается только общее количество FeO, Fe2O3 и МnО в шлаке, покрывающем расплавленный металл, составляющее не более чем 5 вес.%, а количество SiO2 не оговаривается. Тогда, в случае значительного содержания SiO2 в шлаке, при добавлении магния или магниевого сплава, магний будет реагировать с SiO2, содержащимся в шлаке, и содержание магния в расплавленной стали снижается. При низком содержании магния оксид алюминия и др. примеси в расплавленной стали не могут преобразоваться в оксиды, содержащие MgO, в расплавленной стали остаются крупные частицы оксида алюминия, и в конечном итоге, это вызывает образование дефектов в стальной отливке и, в конечном итоге, в стальном материале.

Поскольку функция алюминийоксидной системы, как зародышей твердой фазы, является ограниченной, структура затвердевания стальной отливки становится грубой и на поверхности или в объеме стальной отливки возникают такие дефекты, как трещины, осевая ликвация и центральная пористость, и т.п., и таким образом, ухудшается текучесть стальной отливки.

Кроме того, существует та проблема, что в стальном материале, полученном из указанной выше стальной отливки, также возникнут изъяны поверхности и внутренние дефекты, вызванные грубой структурой затвердевания, и таким образом ухудшаются текучесть и качество материала.

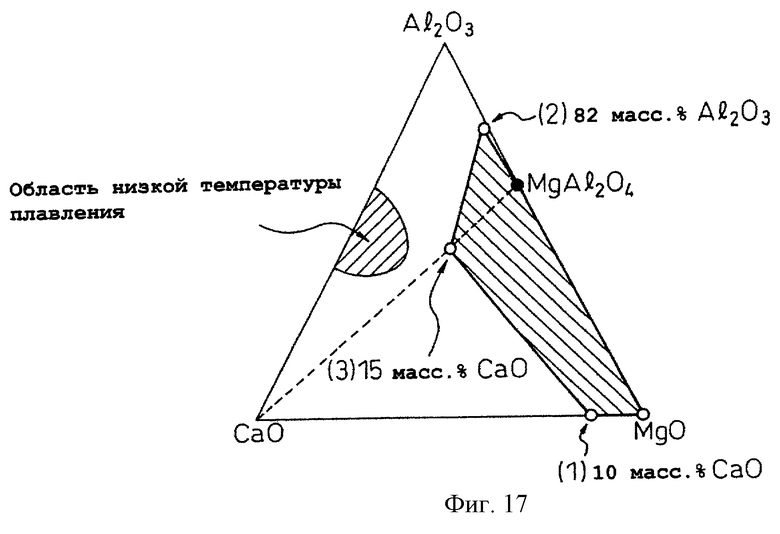

Более того, поскольку не оговорены какие-либо ограничения для концентрации оксида кальция в шлаке или концентрации кальция в расплавленной стали, в некоторых случаях, вместо образования высокоплавкого оксида магния и т.п., образуются низкоплавкие сложные соединения (оксиды CaO-Al2O3-MgO), которые не действуют как зародыши твердой фазы.

В опубликованных (до экспертизы) заявках Японии №№10-102131 и 10-296409 предложены способы улучшения структуры затвердевания стальной отливки путем регулирования количества магния, содержащегося в расплавленной стали, в интервале от 0,001 до 0,015 вес.%, формирования мелких частиц (дисперсных) оксидов с хорошей диспергируемостью и распределения оксидов по всему объему стальной отливки.

Однако, поскольку в способах, раскрытых в опубликованных (до экспертизы) заявках Японии №№10-102131 и 10-296409, оксиды равномерно распределены от поверхностного слоя по всему объему стальной отливки с высокой плотностью, не менее чем 50/мм2, в некоторых случаях такие дефекты, как трещины и ужимины, вызванные оксидами, возникают в стальной отливке, обрабатываемой стальной отливке, или в стальном материале, полученном из стальной отливки. В этом случае требуются восстановительные работы, такие как шлифование поверхности и т.п., или стальной материал зачищается, и таким образом снижается выход продукции.

Кроме того, когда оксиды находятся на поверхности стального материала или они существуют вблизи поверхностного слоя, проблема состоит в том, что, когда эти оксиды контактируют с кислой или соленой водой и т.п., оксиды (содержащие оксид магния) растворяются, и ухудшается коррозионная стойкость стального материала.

Затем, в результате проведения различных экспериментов, в которых уточняются оптимальные условия равноосной кристаллизации, вызванной добавлением магния в расплавленную сталь, авторы настоящего изобретения обнаружили, что, даже если компоненты расплавленной стали и/или состав шлака не изменяются, порядок добавления магния и раскисляющих элементов, таких как алюминий, оказывает большое влияние на явление равноосной кристаллизации.

Иными словами, было установлено, что, когда алюминий добавляют после добавления магния в расплавленную сталь, поскольку оксид алюминия покрывает поверхность частиц оксида магния, зародившихся после добавления магния, образовавшийся оксид магния не эффективно действует в качестве зародышей твердой фазы.

В результате не достигается влияние оксида магния на получение дисперсной структуры затвердевания, структура твердой фазы становится более грубой и возникают поверхностные изъяны, такие как трещины и др., и внутренние дефекты, такие как осевая ликвация, центральная пористость и др. В результате увеличивается объем восстановительных работ для стальной отливки и стального материала, которые зачищаются, причем ухудшаются выход и качество продукции.

Как было отмечено выше, традиционными способами добавления оксидов и собственно включений в расплавленную сталь, в качестве зародышей твердой фазы, и генерирования зародышей твердой фазы в расплавленной стали путем добавления требуемого компонента трудно получить стальную отливку с равномерной структурой затвердевания, без дефектов. Поэтому существует проблема, заключающаяся в том, что невозможно получить стальной отливки с отличной обрабатываемостью в процессе прокатки и т.п., и далее, стальной материал хорошего качества и малым количеством дефектов.

До сих пор было неясно, какого типа структуру затвердевания необходимо получить для стабильного промышленного производства стальной отливки с хорошей обрабатываемостью, но не содержащей дефектов.

Как было пояснено выше, суть заключается в том, что при использовании традиционных способов достижения равноосной кристаллизации стальной отливки путем литья при низкой температуре, используя электромагнитное перемешивание или добавляя оксиды, которые образуют зародыши твердой фазы, невозможно стабильное промышленное производство стального материала хорошего качества и малым количеством дефектов, путем подавления образования поверхностных изъянов и внутренних дефектов, таких как трещины, насечки, осевая ликвация, центральная пористость и т.п., которые возникают в стальной отливке, с дальнейшим получением бездефектной стальной отливки, имеющей структуру затвердевания с одинаковым диаметром зерен, и таким образом улучшается обрабатываемость стальной отливки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение было осуществлено с учетом указанных выше особенностей, причем цель изобретения заключается в предоставлении стальной отливки с улучшенной обрабатываемостью и/или качеством, путем создания дисперсной и однородной структуры затвердевания и подавления образования поверхностных изъянов и внутренних дефектов, таких как трещины, осевая ликвация и центральная пористость.

Другой целью настоящего изобретения является предоставление стального материала, полученного переработкой указанной стальной отливки, с улучшенной обрабатываемостью и/или качеством, без поверхностных изъянов и внутренних дефектов.

Дополнительной целью настоящего изобретения является разработка способа переработки расплавленной стали, в котором возможно получение дисперсной структуры затвердевания стальной отливки, путем обеспечения образования магнийсодержащих оксидов с высокой температурой плавления, которые действуют в качестве зародышей твердой фазы.

Еще одной целью настоящего изобретения является разработка способа непрерывного литья, в котором можно получать стальные отливки превосходного качества, как, например, коррозионная стойкость и др., с малым количеством дефектов, которые возникают в стальном материале в ходе переработки стальной отливки в стальной материал, путем создания дисперсной структуры затвердевания и подавления образования поверхностных изъянов и внутренних дефектов, таких как трещины, ликвация и др.

Дополнительной целью настоящего изобретения является предоставление способа литья стальной отливки хромсодержащей стали, в котором возможно повышение выхода продукции и т.п., с малым количеством дефектов, которые возникают в стальной трубе, при получении из стальной отливки бесшовной стальной трубы, путем создания дисперсной структуры затвердевания и подавления образования поверхностных изъянов и внутренних дефектов, таких как трещины, ликвация и др., и стальной трубы, полученной из указанной стальной отливки.

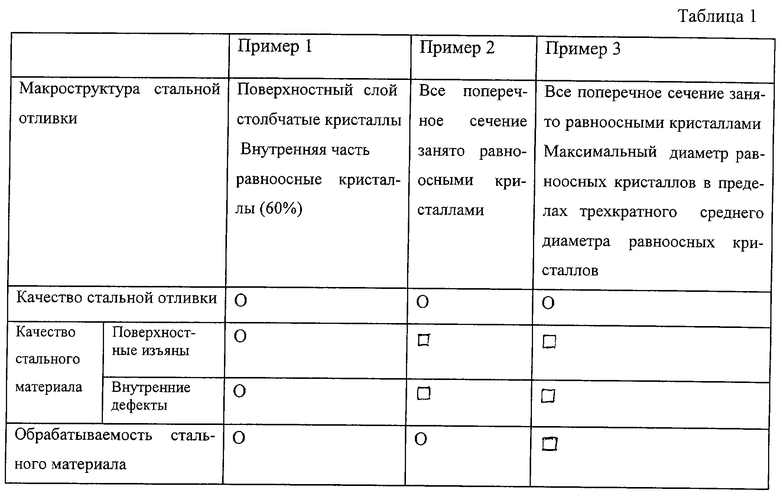

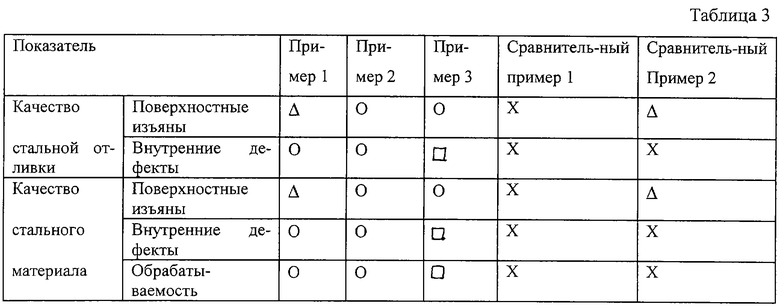

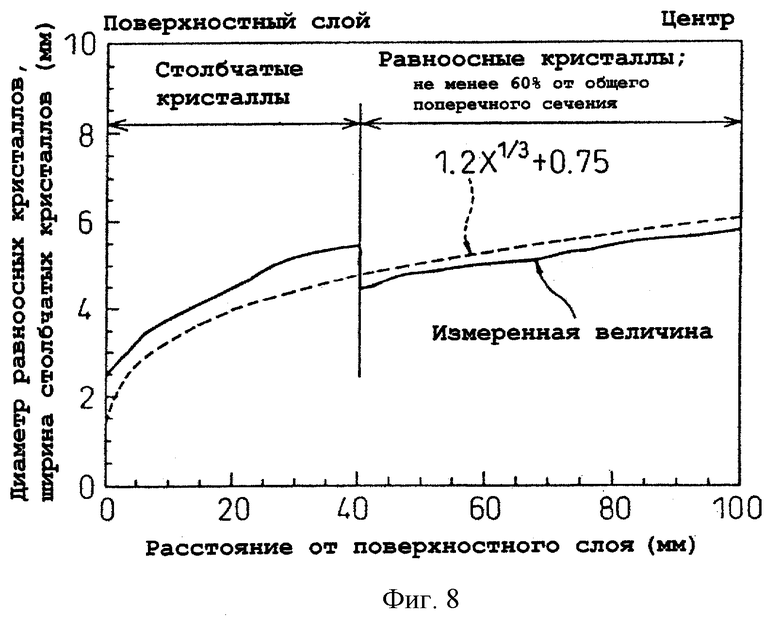

Стальная отливка согласно настоящему изобретению, соответствующая указанным выше целям (в последующем называемая как "стальная отливка по варианту А"), отличается тем, что не менее 60% от общего поперечного сечения стальной отливки заняты равноосными кристаллами, диаметр которых удовлетворяет следующей формуле:

D<1,2X1/3+0,75,

в которой D означает диаметр отдельных равноосных кристаллов внутренней структуры, в которой кристаллы имеют одинаковую ориентацию, и Х является расстоянием (в мм) от поверхности стальной отливки.

Путем получения структуры затвердевания стальной отливки, которая удовлетворяет указанной выше формуле, становится возможным сужение ширины столбчатых кристаллов, оставшихся в поверхностном слое, повысить стойкость к растрескиванию путем подавления микросегрегации, вызванной распределением твердых и жидких компонентов расплавленной стали в ходе затвердевания, подавить образование трещинных дефектов, вызванных напряжением от деформации, возникшей в ходе затвердевания, утолщения, правки и т.п. стальной отливки, и кроме того, предотвратить образование внутренних дефектов, таких как центральная пористость, осевая ликвация и др., вызванные усадкой при затвердевании и течением расплавленной стали в центральной части отливки.

Более того, поскольку стальная отливка по варианту А со структурой затвердевания, удовлетворяющей указанной выше формуле, имеет однородные характеристики деформации и улучшенную обрабатываемость при переработке путем прокатки и т.п., в переработанном стальном материале подавляется образование поверхностных изъянов и внутренних дефектов.

Кроме того, согласно варианту А стальной отливки указанные равноосные кристаллы могут занимать все поперечное сечение отливки.

Занимая все поперечное сечение стальной отливки однородной и мелкодисперсной структурой затвердевания без столбчатых кристаллов и уменьшая микросегрегацию в поверхностном слое и внутри стальной отливки, можно повысить стойкость к растрескиванию, вызванному деформацией и напряжением в ходе затвердевания. В результате, можно предотвратить образование поверхностных изъянов и внутренних дефектов стальной отливки, причем улучшается обрабатываемость за счет улучшения равномерности деформации в ходе формования, по всему поверхностному слою и внутри стальной отливки.

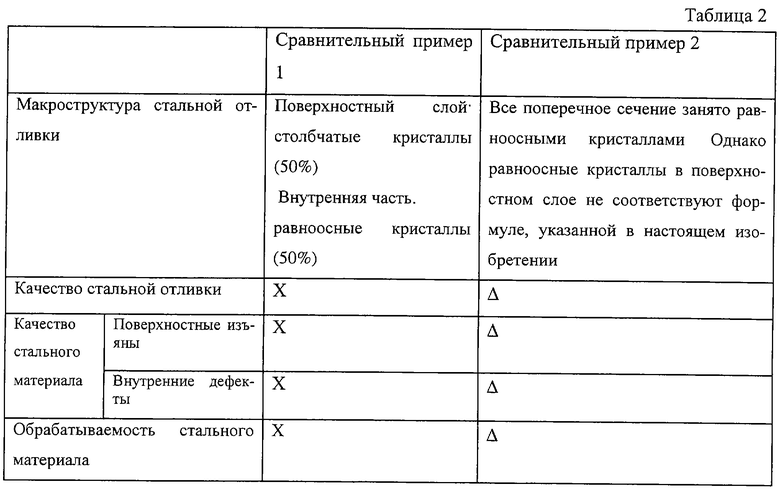

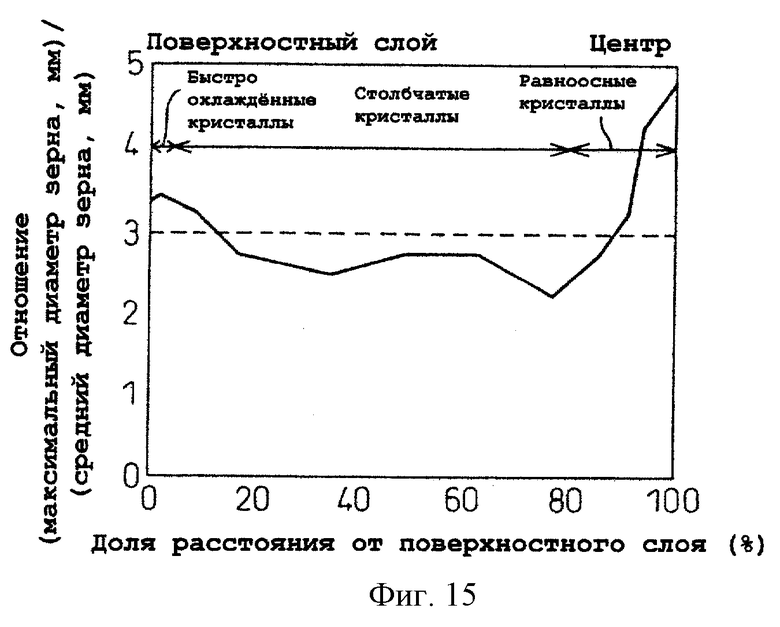

Другая стальная отливка с улучшенной обрабатываемостью по настоящему изобретению, которая соответствует указанным выше целям (в последующем называемая как "стальная отливка по варианту В"), отличается тем, что максимальный диаметр зерна кристалла на глубине от поверхности стальной отливки не более чем в три раза превышает средний диаметр зерна кристалла на той же самой глубине.

Получая структуру затвердевания, удовлетворяющую указанному выше условию относительно диаметра зерна кристалла, присутствующие на заданной глубине от поверхности стальной отливки кристаллы могут иметь одинаковый диаметр зерен. В результате, подавляется локальная сегрегация мигрирующих элементов меди и др. на границе зерен, и таким образом, также подавляется растрескивание по границам зерен в поверхностном слое. Кроме того, при переработке формованием, поскольку может быть получена равномерная деформация зерен кристаллов и может быть подавлено концентрирование деформации в конкретных зернах кристаллов, может быть улучшен параметр r, который представляет собой показатель протяжки, и могут быть предотвращены такие поверхностные изъяны, как складки, образование гребней, бороздок и т.п.

Кроме того, согласно варианту В стальной отливки не менее 60% поперечного сечения, в направлении толщины стальной отливки, могут быть заняты равноосными кристаллами.

Занимая не менее 60% поперечного сечения, в направлении толщины стальной отливки, равноосными кристаллами, можно превратить структуру затвердевания стальной отливки в структуру, в которой подавлен рост столбчатых кристаллов. В результате, дополнительно подавляется сегрегация по границам зерен в поверхностном слое и внутри стальной отливки, увеличивается сопротивляемость растрескиванию, вызванному деформацией и напряжением в ходе затвердевания, подавляется образование поверхностных изъянов и внутренних дефектов в стальной отливке, улучшается изотропность характеристики деформации при формовании (растяжение в продольном и поперечном направлениях под действием обжатия) и, таким образом, улучшается обрабатываемость. Иными словами, можно предотвратить появление в стальном материале поверхностных изъянов, таких как трещины, ужимины и складки, вызванных неравномерной деформацией при формовании и т.п.

Кроме того, согласно варианту В стальной отливки все поперечное сечение в направлении толщины стальной отливки может быть занято равноосными кристаллами.

Поскольку в такой структуре затвердевания дополнительно подавляется микросегрегация и получается более однородная структура затвердевания, для стальной отливки увеличивается стойкость к растрескиванию и т.п., более надежно предотвращается образование поверхностных изъянов и внутренних дефектов, улучшается равномерность деформации от поверхностного слоя к внутренней части стальной отливки в ходе формования и, таким образом, улучшается обрабатываемость, параметр r и ударная вязкость.

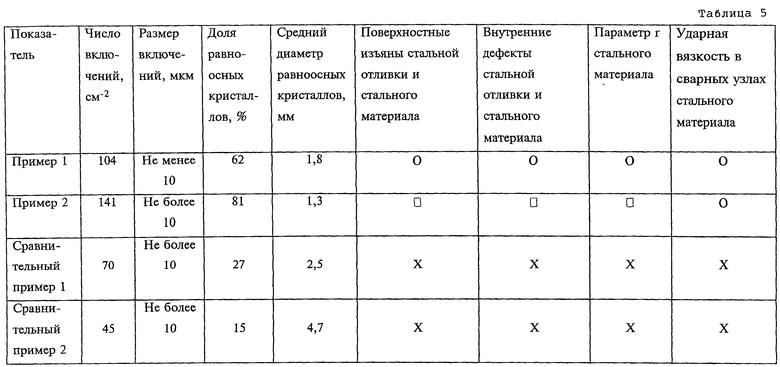

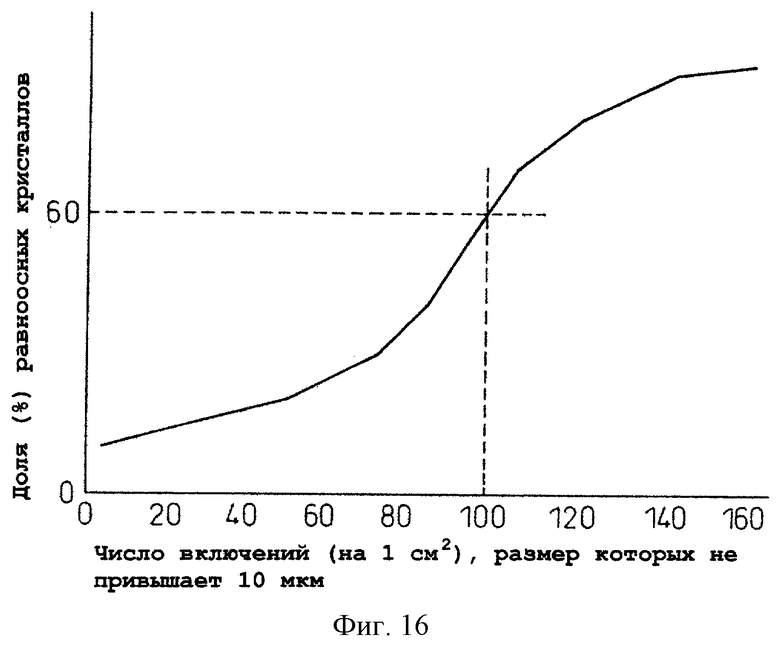

Стальная отливка настоящего изобретения улучшенного качества и обрабатываемости, соответствующая указанным выше целям (в последующем называемая как "стальная отливка по варианту С"), отличается тем, что содержит не менее чем 100 см-2 включений, некогерентность решетки которых с фазой δ-феррита, образовавшейся при затвердевании расплавленной стали, не превышает 6%.

Включения, некогерентность решетки которых с фазой δ-феррита является незначительной, действуют как ядра затравки, которые эффективно генерируют множество зародышей твердой фазы. Если образуется множество зародышей твердой фазы, структура затвердевания становится дисперсной, и в результате подавляется микросегрегация в поверхностном слое и внутри стальной отливки, улучшается стойкость к растрескиванию при неравномерном охлаждении и напряжении усадки и т.п. Кроме того, зародыши твердой фазы обеспечивают пининг-эффект (подавление роста зерен кристалла сразу после затвердевания) после затвердевания, подавляется укрупнение структуры затвердевания и может быть получена дисперсная структура затвердевания.

Таким образом, стальная отливка с такой структурой затвердевания легко преобразуется в направлении обжатия, когда она подвергается формованию, такому как прокатка и т.п. То есть, эта стальная отливка обладает весьма высокой обрабатываемостью.

Когда количество включений, содержащихся в стальной отливке, становится меньше 100 см-2, уменьшается количество генерируемых зародышей твердой фазы, и в то же время пининг-эффект после затвердевания становится незначительным и, таким образом, структура затвердевания стальной отливки становится грубой, и в результате в стальной отливки возникают поверхностные изъяны и внутренние дефекты.

Кроме того, согласно варианту С стальной отливки в ней могут содержаться не менее 100 см-2 включений, размер которых не превышает 10 мкм.

Если включения являются мелкими, то, поскольку зародыши твердой фазы могут генерироваться эффективно и обильно и может обеспечиваться пининг-эффект, можно получить более тонкую и более однородную структуру затвердевания. Стальная отливка с такой структурой затвердевания обладает хорошей обрабатываемостью, когда ее подвергают переработке, такой как прокатка и т.п., и в стальном материале не образуются поверхностные изъяны и внутренние дефекты, такие как ужимины, поверхностные трещины, складки и т.п.

Если размер включений превышает 10 мкм, то, хотя они действуют как зародыши твердой фазы при затвердевании расплавленной стали, существует проблема, состоящая в том, что могут возникнуть ужимины, плены и т.п.

Стальная отливка по варианту С может быть сталью такого сорта, в которой первичные кристаллы твердой фазы состоят из δ-феррита.

Даже если согласно варианту С стальная отливка является сталью такого сорта, в которой происходит фазовое превращение в процессе охлаждения стальной отливки, и после затвердевания или в ходе охлаждения образуется структура, отличающаяся от феррита, включения в такой стальной отливке действуют как ядра затравки и способствуют образованию зародышей твердой фазы δ-феррита, и поэтому может быть получена тонкая и однородная структура затвердевания. В результате, кристаллическая структура стальной отливки после охлаждения может быть дисперсной.

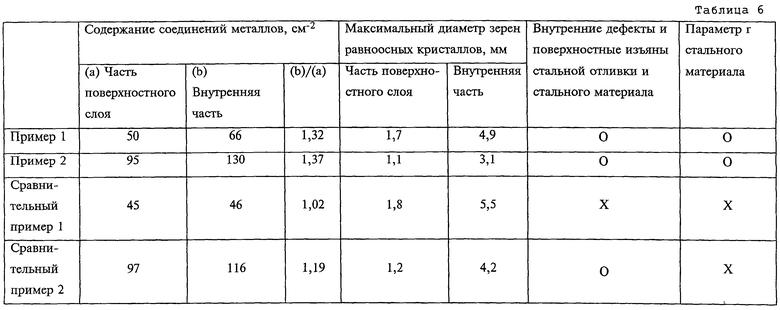

Стальная отливка настоящего изобретения улучшенного качества, соответствующая указанным выше целям (в последующем называемая как "стальная отливка по варианту D"), отличается тем, что в указанной стальной отливке, отлитой с добавлением металла или соединения металла в расплавленную сталь для образования зародышей твердой фазы в ходе затвердевания расплавленной стали, количество соединений металла, размер частиц которых не превышает 10 мкм и которые содержатся внутри указанной стальной отливки, более отдаленно от части поверхностного слоя, не менее чем в 1,3 раза больше количества соединений металла, размер частиц которых не превышает 10 мкм и которые содержатся внутри указанной части поверхностного слоя.

Как отмечено выше, согласно варианту D стальной отливки, среди соединений металла, образующихся путем добавления металла в расплавленную сталь или соединений металла, добавленных непосредственно в расплавленную сталь, соединения металла, размер частиц которых не превышает 10 мкм, большей частью находятся внутри стальной отливки, а не в части ее поверхностного слоя. Эти соединения металла действуют как зародыши твердой фазы при затвердевании расплавленной стали и уменьшают диаметр равноосных кристаллов, и в результате, подавляют сегрегацию по границам зерен. Кроме того, эти соединения металла обеспечивают пининг-эффект и подавляют укрупнение равноосных кристаллов после затвердевания.

В конце концов, согласно варианту D стальной отливки предотвращается образование трещин под действием деформации и напряжения в ходе затвердевания и поверхностных изъянов, вызванных насечками и включениями, увеличивается стойкость к внутреннему растрескиванию, вызванному деформацией под действием утолщения и правки стальной отливки, а также подавляется образование внутренних дефектов, таких как осевая ликвация, центральная пористость и т.п., вызванные усадкой при затвердевании и течением расплавленной стали на последней стадии затвердевания.

Кроме того, поскольку количество соединений металла в части поверхностного слоя регулируется таким образом, что оно меньше количества соединений металла во внутренней части, когда стальную отливку подвергают такой переработке, как прокатка и т.п., в стальной отливке согласно варианту D, уменьшается количество поверхностных изъянов, вызванных включениями, и улучшается качество, такое как коррозионная стойкость и др., и обрабатываемость и т.п.

Здесь часть поверхностного слоя в стальной отливке по варианту D означает часть на удалении от поверхности в интервале между 10 и 25%. Если имеется отклонение от этого интервала, часть поверхностного слоя становится чрезмерно тонкой, и внутренняя часть, содержащая большое количество соединения металла, приближается к части поверхностного слоя, увеличивается количество соединения металла во внутренней части, структура затвердевания части поверхностного слоя не может стать дисперсной, и при переработке стальной отливки имеется тенденция к образованию дефектов под действием соединений металла.

Здесь, некогерентность решетки соединения металла, содержащегося в расплавленной стали с фазой δ-феррита, образовавшейся в ходе затвердевания расплавленной стали, может регулироваться на уровне не более 6%.

При таких условиях улучшается способность формирования зародышей твердой фазы в ходе затвердевания расплавленной стали, можно получить гораздо более дисперсную структуру затвердевания, а размер области микросегрегации в части поверхностного слоя и во внутренней части может быть сокращен до предела. Более того, облегчается деформация в направлении обжатия, и можно стабильно получать стальную отливку с превосходными обрабатываемостью и качеством.

Кроме того, стальная отливка согласно варианту D может представлять собой ферритную нержавеющую сталь.

В такой отливке ферритной нержавеющей стали можно легко преобразовать структуру затвердевания, которая имеет тенденцию к укрупнению, в дисперсную структуру равноосных кристаллов.

В упомянутую выше стальную отливку настоящего изобретения могут быть включены "магнийсодержащие оксиды", образовавшиеся при добавлении магния или магниевого сплава в расплавленную сталь.

Посредством добавления магнийсодержащих оксидов можно подавить агрегирование оксидов в расплавленной стали, чтобы повысить диспергируемость оксидов и увеличить число частиц оксидов, которые действуют как зародыши твердой фазы. В результате, дисперсность структуры затвердевания стальной отливки становится более стабильной.

Упомянутую выше стальную отливку согласно настоящему изобретению, после нагрева, например, до температуры 1100-1350°С, перерабатывают в стальной материал в результате прокатки и т.п. Поскольку стальная отливка согласно настоящему изобретению, как отмечено выше, имеет различные характеристики, стальная отливка обеспечивает преимущества, состоящие в том, что повышается стойкость к растрескиванию в ходе формования, такого как прокатка и т.п., подавляется концентрирование деформации в конкретных зернах кристалла и может быть получена равномерная деформация зерен кристаллов (характеристика изотропности деформации).

Поскольку упомянутая выше стальная отливка согласно настоящему изобретению при обжатии равномерно деформируется в продольном и поперечном направлениях, поэтому стальной материал согласно настоящему изобретению, полученный при переработке указанной стальной отливки, обладает тем преимуществом, что поверхностные изъяны, такие как ужимины, трещины и т.п., и внутренние дефекты, такие как осевая ликвация, центральная пористость и др., очень редко образуются в стальном материале. Более того стальной материал согласно настоящему изобретению имеет и другие преимущества, состоящие в том, что поверхностные изъяны и внутренние дефекты, вызванные включениями, также редко образуются, и реализуются такие свойства, как коррозионная стойкость.

Способы переработки расплавленной стали, которые требуются для получения упомянутой выше стальной отливки согласно настоящему изобретению (в последующем называется как "Способ переработки согласно настоящему изобретению") будут пояснены в последующем.

Способ переработки согласно настоящему изобретению (в последующем называется как "вариант I способа переработки") отличается тем, что регулируется общее количество кальция в расплавленной стали, очищенной в печи переплавки, на уровне не более чем 0,0010 мас.%, и затем добавляют в нее заданное количество магния.

По варианту I способа переработки можно подавить образование алюмината кальция (включения с низкой температурой плавления, такие как 12СаО-7Аl2O3). В результате предотвращается генерирование сложных оксидов тройной системы CaO-Al2O3-MgO, образующихся при добавлении оксидов магния (MgO) к алюминату кальция, и могут образоваться оксиды с высокой температурой плавления, такие как MgO, MgO-Al2O3 и другие, которые действуют как зародыши твердой фазы.

В этом случае, общее количество кальция представляет собой суммарное количество кальция, находящегося в расплавленной стали, и доли кальция в таких "кальцийсодержащих химических соединениях" как СаО и др. Указанное в варианте I способа переработки содержание кальция означает, что Са вовсе не содержится в расплавленной стали или что в ней содержится не более чем 0,0010 мас.% кальция.

Кроме того, по варианту I способа переработки настоящего изобретения, в расплавленной стали могут отсутствовать сложные оксиды типа алюмината кальция.

В таких условиях, когда в расплавленной стали находятся оксиды (MgO), стабильно предотвращается генерирование сложных оксидов тройной системы CaO-Al2O3-MgO, которые обычно образуются из алюмината кальция и оксидов (MgO), и в результате, в расплавленной стали могут постоянно образовываться оксиды с высокой температурой плавления (в последующем называемые как "магнийсодержащие оксиды"), такие как MgO и MgO-Al2O3 и другие, структура затвердевания стальной отливки становится дисперсной, и можно предотвратить образование поверхностных изъянов и внутренних дефектов.

Желательно, чтобы содержание добавляемого магния в расплавленной стали составляло от 0,0010 до 0,10 мас.%.

Если количество добавляемого магния меньше 0,0010 мас.%, то уменьшается количество зародышей твердой фазы, возникающих в расплавленной стали благодаря магнийсодержащим оксидам, и структуру затвердевания нельзя сделать дисперсной. С другой стороны, если количество добавляемого магния больше 0,10 мас.%, то происходит насыщение диспергирующего действия на структуру затвердевания, добавки магния и магнийсодержащего сплава становятся неэффективными, и кроме того, могут возникать дефекты, вызванные увеличением количества оксидов, содержащих MgO и магнийсодержащих оксидов.

В стальной отливке согласно настоящему изобретению, полученной литьем и охлаждением расплавленной стали, переработанной в соответствии с вариантом I способа переработки согласно настоящему изобретению в литейной форме, структура затвердевания диспергируется мелкими частицами MgO и/или магнийсодержащих оксидов, и подавляется образование поверхностных изъянов, таких как трещины, насечки и т.п., возникающих на поверхности стальной отливки, и внутренних дефектов, таких как внутренние трещины, осевая ликвация, центральная пористость и т.п. Затем, когда стальной материал получают путем переработки этой стальной отливки с использованием прокатки и т.п., в стальном материале предотвращается образование поверхностных изъянов и внутренних дефектов, и можно исключить восстановительные работы и зачистку, и таким образом, улучшается выход продукта и свойства материала.

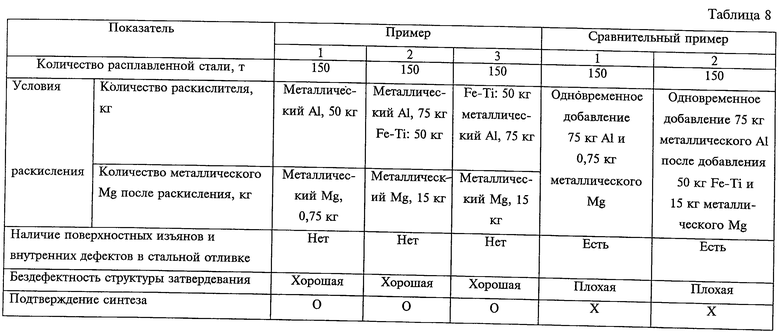

Другой способ переработки согласно настоящему изобретению (в последующем называется как "вариант II способа переработки") отличается тем, что осуществляют раскисляющую обработку, добавляя в расплавленную сталь заданное количество "алюминийсодержащего сплава", перед добавлением в нее заданного количества магния.

Вариант II способа переработки представляет собой способ добавления алюминийсодержащего сплава заранее, генерирования оксида алюминия путем взаимодействия алюминийсодержащего сплава с кислородом, MnO, SiO2, FeO и т.п.в расплавленной стали и, после этого, формирования MgO или MgO-Al2O3, генерируемых путем окисления магния на поверхности оксида алюминия, путем добавления заданного количества магния. Присутствующие на поверхности оксида алюминия магний, MgO или MgO-Аl2O3 действуют как зародыши твердой фазы при затвердевании расплавленной стали, поскольку некогерентность их решетки с фазой δ-феррита, которая является первичной твердой фазой, не превышает 6%. В результате, структура затвердевания становится дисперсной, подавляется образование поверхностных изъянов, таких как трещины и т.п., и внутренних дефектов, таких как внутренние трещины, осевая ликвация, центральная пористость и т.п., а также подавляется ухудшение обрабатываемости и коррозионной стойкости.

Алюминийсодержащий сплав означает вещество, содержащее алюминий, такой как металлический алюминий и железоалюминиевый сплав и т.п., а добавка магния означает металлический магний и магнийсодержащий сплав, такой как сплав Fe-Si-Mg, сплав Ni-Mg и др.

Кроме того, в соответствии с вариантом II способа переработки согласно настоящему изобретению, перед добавлением магния в расплавленную сталь, может быть приемлемой раскисляющая обработка путем добавления заданного количества "титансодержащего сплава", в дополнение к заданному количеству "алюминийсодержащего сплава".

Посредством добавления титансодержащего сплава, как описано выше, можно растворить титан в расплавленной стали в виде твердого раствора, чтобы осадить часть указанного титана в виде частиц нитрида титана и дать им действовать в качестве зародышей твердой фазы, с последующим образованием MgO или MgO-Al2O3 на поверхности оксида алюминия, и также дать им действовать в качестве зародышей твердой фазы. Здесь титансодержащий сплав означает вещество, содержащее титан, такое как металлический титан и сплав Fe-Ti, и т.п.

В соответствии с вариантом II способа переработки согласно настоящему изобретению желательно, чтобы количество добавленного магния находилось в интервале от 0,0005 до 0,010 мас.%.

Посредством добавления магния в указанном интервале, возможно образование достаточного количества MgO или MgO-Al2O3 на поверхности оксида алюминия, генерируемого при раскислении. Оксид магния или MgO-Al2O3 эффективно действуют как зародыши твердой фазы и при затвердевании расплавленной стали улучшают дисперсность структуры затвердевания.

Если количество добавляемого магния меньше 0,0005 мас.%, то становится недостаточной поверхность оксидов, которые имеют некогерентность решетки с фазой δ-феррита, не более 6%, и структуру затвердевания нельзя сделать дисперсной. С другой стороны, если количество добавляемого магния превышает 0,010 мас.%, то происходит насыщение диспергирующего действия на структуру затвердевания, и становятся высокими затраты, необходимые для добавления магния.

Кроме того, в соответствии с вариантом II способа переработки согласно настоящему изобретению расплавленная сталь может являться ферритной нержавеющей сталью.

В соответствии с вариантом II способа переработки согласно настоящему изобретению, можно преобразовать структуру затвердевания ферритной нержавеющей стали, которая имеет тенденцию к укрупнению, в дисперсную структуру. В результате подавляется образование на поверхности стальной отливки трещин и насечек, внутренних трещин, осевой ликвации, центральной пористости и т.п.

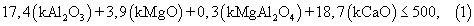

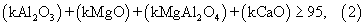

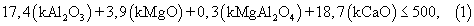

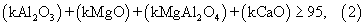

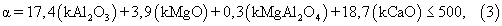

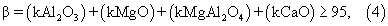

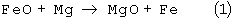

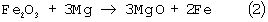

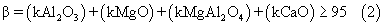

В соответствии с вариантами I и II способов переработки согласно настоящему изобретению желательно добавлять магний таким образом, чтобы количество оксидов, таких как шлаки и продукты раскисления, и т.п., содержащиеся в расплавленной стали, и оксидов, образовавшихся в ходе добавления магния в расплавленную сталь, удовлетворяло следующим формулам (1) и (2):

в которых k означает мольный % оксидов.

Посредством добавления магния возможно зарождение сложных оксидов, таких как CaO-Al2O3-MgO, MgO или MgO-Al2O3 и т.п., которые представляют собой оксиды, имеющие некогерентность решетки с фазой δ-феррита не более 6%, и эффективно действуют как зародыши твердой фазы. При затвердевании расплавленной стали эти сложные оксиды действуют как зародыши твердой фазы, генерируют равноосные кристаллы и обеспечивают дисперсную структуру затвердевания стальной отливки.

Добавление магния можно применять для расплавленной стали, являющейся ферритной нержавеющей сталью.

Иными словами, посредством добавления магния, как описано выше, можно преобразовать структуру затвердевания ферритной нержавеющей стали, которая имеет тенденцию к укрупнению, в дисперсную структуру и подавить образование в стальной отливке внутренних трещин, осевой ликвации, центральной пористости и т.п. Кроме того, в стальном материале, полученном из указанной стальной отливки, возможно предотвратить образование бороздок и дефектов краевого шва, вызванных грубой структурой затвердевания.

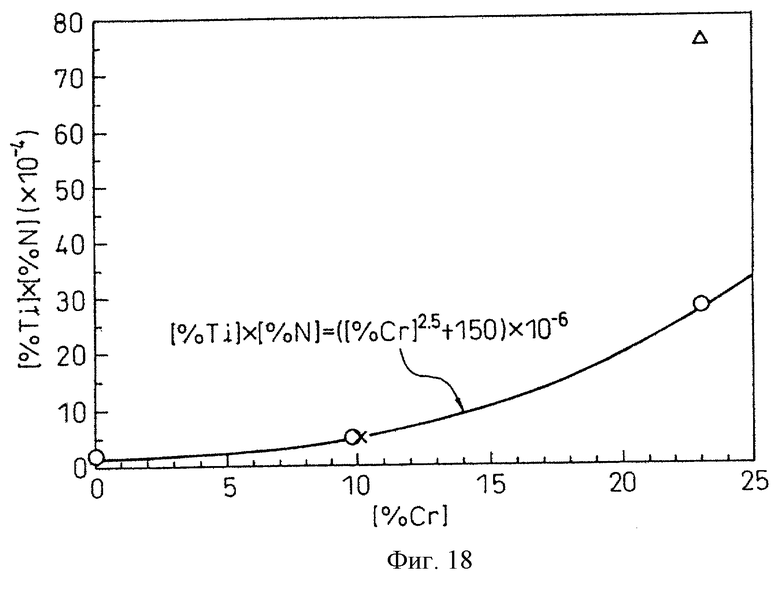

Дополнительный способ переработки согласно настоящему изобретению (в последующем называется как "вариант III способа переработки") отличается тем, что добавляют заданное количество магния в расплавленную сталь, имеющую концентрации титана и азота, которые удовлетворяют константе произведения растворимости, где нитрид титана (TiN) кристаллизуется при температуре не ниже температуры ликвидуса указанной расплавленной стали.

В соответствии с вариантом III способа переработки, когда температура является столь высокой, что нитрид титана не кристаллизуется, генерируются магнийсодержащие оксиды, такие как MgO или MgO-Al2O3, с хорошей диспергируемостью, а затем, при снижении температуры расплавленной стали, нитрид титана кристаллизуется на магнийсодержащих оксидах, диспергируется в расплавленной стали, действуя как зародыши твердой фазы, и придает дисперсность структуре затвердевания стальной отливки. Здесь добавление магния осуществляется путем добавления металлического магния и магнийсодержащего сплава, такого как сплав Fe-Si-Mg, сплав Ni-Mg и др.

И в этом случае желательно, чтобы концентрация титана [%Ti] и концентрация азота [%N] удовлетворяли следующей формуле:

[%Ti]×[%N]≥([%Сr]2,5+150)·10-6,

в которой [%Ti] означает количество титана, [%N] - количество азота и [%Cr] - количество хрома в расплавленной стали, в единицах мас.%.

Поскольку концентрации титана и азота, содержащихся в расплавленной стали, поддерживаются в заданном интервале и добавляется заданное количество магния, в соответствии с вариантом III способа переработки согласно настоящему изобретению, возможно объединение образовавшегося нитрида титана с магнийсодержащими оксидами, имеющими хорошую диспергируемость, и стабильно диспергировать нитрид титана в расплавленной стали. Когда расплавленная сталь затвердевает, эти частицы нитрида титана действуют как зародыши твердой фазы, что дополнительно увеличивает дисперсность структуры затвердевания.

Вариант III способа переработки согласно настоящему изобретению демонстрирует влияние диспергирования структуры затвердевания, даже для хромсодержащей ферритной нержавеющей стали, структура затвердевания которой имеет тенденцию к укрупнению, и возможность предотвращения зарождения поверхностных изъянов и внутренних дефектов в расплавленной стали и стальном материале.

Вариант III способа переработки согласно настоящему изобретению особенно пригоден для литья ферритной нержавеющей расплавленной стали, содержащей от 10 до 23 мас.% хрома.

Если содержание хрома меньше 10 мас.%, то ухудшается коррозионная стойкость стального материала, и нельзя достигнуть желаемого эффекта диспергирования. С другой стороны, если содержание хрома превышает 23 мас.%, даже если добавлен феррохромовый сплав, то коррозионная стойкость стального материала не улучшается, увеличивается количество добавляемого феррохромового сплава и, таким образом, возрастают производственные затраты.

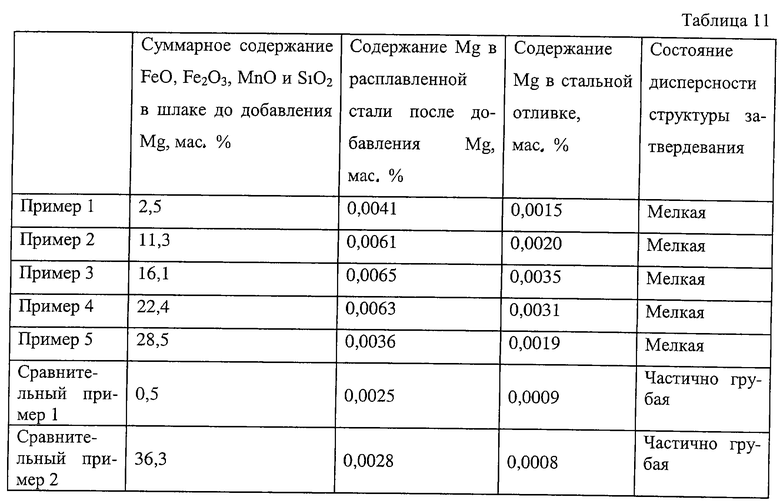

Еще один способ переработки согласно настоящему изобретению (в последующем называется как "вариант IV способа переработки") отличается тем, что в шлаке, покрывающем расплавленную сталь, содержится от 1 до 30 мас.% оксидов, восстановленных магнием.

Поскольку общее количество оксидов, содержащихся в шлаке, поддерживается на заданном уровне, в соответствии с вариантом IV способа переработки возможно, что магний, добавленный в расплавленную сталь, увеличивает долю (выход) магния, который образует MgO и магнийсодержащие оксиды, и в результате возможно получение мелких частиц MgO или магнийсодержащих оксидов (в последующем называются как магнийсодержащие оксиды), диспергированных в расплавленной стали.

Тогда магний или магнийсодержащие оксиды действуют как зародыши твердой фазы и делают дисперсной структуру затвердевания стальной отливки. В результате, можно подавить образование трещин и насечек, образовавшихся на поверхности, и трещин, осевой ликвации, центральной пористости и др., которые зарождаются внутри стальной отливки, исключить необходимость восстановительных работ для стальной отливки, предотвратить зачистку и, таким образом, повысить выход стальной отливки и дополнительно улучшить качество стального материала, полученного из стальной отливки с использованием такой переработки, как прокатка и др.

Здесь, указанные выше оксиды в шлаке представляют собой один или несколько из числа FeO, Fе2O3, МnО и SiO2.

При надлежащем подборе оксидов в шлаке можно снизить потребление магния оксидами шлака и, таким образом, повысить выход магния и эффективность действия добавки магния в расплавленную сталь.

Кроме того, в соответствии с вариантом IV способа переработки согласно настоящему изобретению желательно, чтобы количество оксида алюминия, содержащегося в расплавленной стали, составляло от 0,005 до 0,10 мас.%.

При таких условиях можно превратить оксид алюминия, имеющий высокую температуру плавления, в сложные оксиды, такие как MgO-Al2O3 и др., равномерно диспергировать эти сложные оксиды в расплавленной стали, используя диспергируемость оксида магния, и увеличить долю магнийсодержащих оксидов, которые действуют как зародыши твердой фазы.

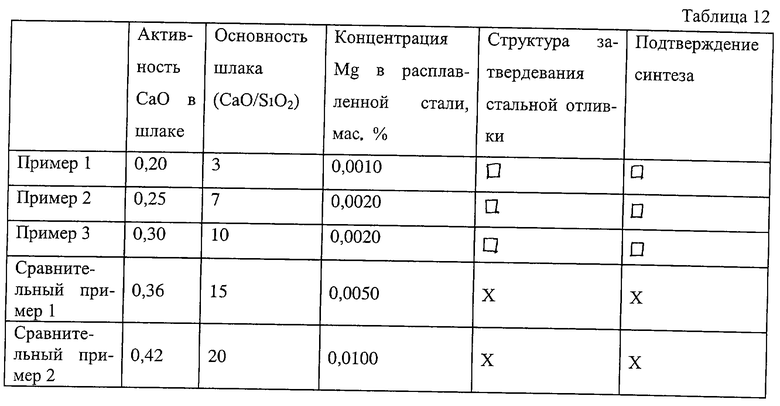

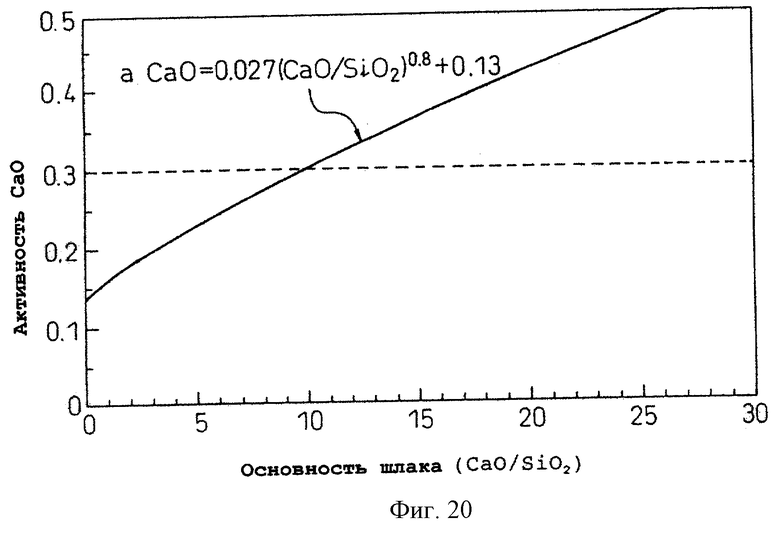

Еще один способ переработки согласно настоящему изобретению (в последующем называется как "вариант V способа переработки") отличается тем, что регулируют активность оксида кальция в шлаке, покрывающем расплавленную сталь, на уровне не более 0,3, перед добавлением магния в расплавленную сталь.

В соответствии с вариантом V способа переработки, добавляя магний в расплавленную сталь, при измельчении можно генерировать оксид магния, решетка которого обладает превосходной когерентностью с фазой δ-феррита, и магнийсодержащие оксиды с высокой температурой плавления, и диспергировать их в расплавленной стали.

Затем, при затвердевании расплавленной стали, поскольку оксид магний и магнийсодержащие оксиды действуют как зародыши твердой фазы, структура затвердевания стальной отливки становится дисперсной.

Если активность оксида кальция в шлаке превышает 0,3, то возрастает количество низкоплавких оксидов, содержащих СаО, которые не действуют как зародыши твердой фазы, или оксидов, некогерентность решетки которых с фазой δ-феррита превышает 6%.

В соответствии с вариантом V способа переработки согласно настоящему изобретению желательно, чтобы основность шлака не превышала 10.

Если основность остается на уровне не более 10, то можно стабильно подавить активность СаО в шлаке и предотвратить превращение магнийсодержащих оксидов в низкоплавкие оксиды или оксиды, некогерентность решетки которых с фазой δ-феррита превышает 6%.

Кроме того, вариант V способа переработки согласно настоящему изобретению можно соответствующим образом применять для расплавленной ферритной нержавеющей стали.

Если вариант V способа переработки согласно настоящему изобретению применяется для переработки расплавленной ферритной нержавеющей стали, то возможно превращение ее структуры затвердевания, которая имеет тенденцию к укрупнению при затвердевании расплавленной стали, в дисперсную структуру, и предотвратить образование поверхностных изъянов и внутренних дефектов в стальной отливке и полученном из нее стальном материале.

Упомянутую выше стальную отливку согласно настоящему изобретению можно получить, используя способ непрерывного литья, который отличается тем, что выливают расплавленную сталь, содержащую оксид магния или магнийсодержащие оксиды, в литейную форму и отливают расплавленную сталь, перемешивая ее электромагнитной мешалкой.

Используя способ непрерывного литья, можно получить в расплавленной стали оксид магния или магнийсодержащие оксиды с высокой диспергируемостью, сформировать дисперсную структуру затвердевания стальной отливки, способствуя образованию зародышей твердой фазы и пининг-эффекту (подавление роста зерен сразу после образования структуры затвердевания) указанных оксидов.

Более того, возможно уменьшение количества оксидов, присутствующих на части поверхности стальной отливки и в стальной отливке и стальном материале, путем перемешивания электромагнитной мешалкой, чтобы предотвратить образование ужимин и трещин, генерируемых оксидами, а также чтобы увеличить коррозионную стойкость.

Здесь, в способе непрерывного литья согласно настоящему изобретению желательно вводить электромагнитную мешалку между мениском в литейной форме и на уровне 2,5 м в направлении вниз от мениска.

Если электромагнитная мешалка находится в указанном положении, то возможно получение дисперсной структуры затвердевания для части поверхности, при выведении захваченных оксидов за пределы части поверхности, затвердевшей на начальной стадии, чтобы оксид магния и/или магнийсодержащие оксиды содержались в большом количестве внутри стальной отливки и чтобы повысить дисперсность структуры затвердевания. В результате, в стальной отливке и стальном материале можно предотвратить образование ужимин и трещин, генерируемых оксидами, а также увеличить коррозионную стойкость.

Если электромагнитная мешалка расположена выше мениска (поверхность расплавленной стали), то перемешивающий поток не может эффективно воздействовать на расплавленную сталь. С другой стороны, если электромагнитная мешалка расположена дальше, чем 2,5 м в направлении вниз от мениска, то возникают проблемы, состоящие в том, что затвердевающая оболочка является слишком толстой, увеличивается количество оксидов в затвердевающей оболочке, которая становится частью поверхностного слоя, и таким образом ухудшается коррозионная стойкость.

Кроме того, в способе непрерывного литья согласно настоящему изобретению желательно, чтобы скорость потока перемешивающей струи, воздействующей на расплавленную сталь при работе электромагнитной мешалки, составляла не менее 10 см/с.

При таком условии оксиды, захваченные в затвердевающую оболочку, могут быть удалены и очищены потоком расплавленной стали.

Если скорость потока перемешивающей струи меньше 10 см/с, то невозможно удалить оксиды вблизи затвердевающей оболочки при очистке. Если скорость потока перемешивающей струи слишком велика, то захватывается порошок, покрывающий поверхность расплавленной стали, и нарушается мениск в литейной форме. Поэтому желательно установить верхний предел скорости потока перемешивающей струи на уровне 50 см/с.

Кроме того, желательно монтировать электромагнитную мешалку таким образом, чтобы перемешивающая струя, завихряющаяся в горизонтальном направлении, воздействовала на поверхность расплавленной стали в литейной форме.

Под действием перемешивающей струи, завихряющейся в горизонтальном направлении, можно удалять и в то же время эффективно очищать оксиды, захваченные частью поверхностного слоя стальной отливки, и надежно закреплять дисперсные частицы оксидов, которые в большом количестве присутствуют внутри стальной отливки.

Способ непрерывного литья согласно настоящему изобретению можно соответствующим образом использовать для литья стальной отливки из расплавленной ферритной нержавеющей стали.

В частности, упомянутая выше расплавленная сталь содержит от 10 до 3 мас.% хрома и от 0,0005 до 0,010 мас.% магния.

Этим способом можно сформовать в расплавленной стали высокодисперсные частицы оксида магния или магнийсодержащих оксидов и получить дисперсную структуру затвердевания в стальной отливке при воздействии, облегчающем образование зародышей твердой фазы и пининг-эффект (подавление роста зерен структуры сразу после затвердевания).

Кроме того, можно снизить количество поверхностных изъянов, зарождающихся в части поверхностного слоя стальной отливки, и таких дефектов, как трещины, центральная пористость и др., которые образуются во внутренней части.

Более того, при прошивании стальной отливки после переработки подавляется образование трещин и ужимин на внутренней поверхности стальных труб и улучшается качество стальных труб.

Если содержание магния меньше, чем 0,0005 мас.%, то снижается количество оксида магния в расплавленной стали, зародыши твердой фазы растут недостаточно, ослабевает пининг-эффект, и структура затвердевания не может стать дисперсной. С другой стороны, если содержание магния превышает 0,010 мас.%, то его диспергирующее действие на структуру затвердевания насыщается, и отсутствует значительный эффект, возрастает потребление магния, магнийсодержащего сплава и т.п., и таким образом, также возрастают производственные затраты. Кроме того, если содержание хрома меньше, чем 10 мас.%, то ухудшается коррозионная стойкость стальной трубы и снижается диспергирующее действие хрома на структуру затвердевания. Если содержание хрома превышает 23 мас.%, то увеличивается количество добавляемого хрома и, таким образом, также возрастают производственные затраты.

Здесь, при использовании способа непрерывного литья согласно настоящему изобретению для непрерывного литья расплавленной ферритной нержавеющей стали, расплавленная сталь может быть отлита при перемешивании электромагнитной мешалкой.

Используя перемешивание, можно отделить верхушки столбчатых кристаллов, образовавшихся при затвердевании, и дополнительно диспергировать структуру затвердевания стальной отливки при воздействии двух факторов: подавления роста столбчатых кристаллов и зародышей твердой фазы, образовавшихся на отделенных верхушках столбчатых кристаллов.

Кроме того, в случае такого применения, предпочтительно время от времени начинать мягкое обжатие стальной отливки, когда доля твердой фазы в стальной отливке находится в интервале от 0,2 до 0,7.

С помощью этого мягкого обжатия можно связать, под давлением, центральную пористость, образующуюся при затвердевании, и усадку незатвердевших участков, оставшихся внутри стальной отливки, и предотвратить осевую ликвацию и т.п., генерируемую течением незатвердевшей расплавленной стали.

Если обжатие прилагается, начиная с момента, когда доля твердой фазы меньше чем 0,2, незатвердевшие области встречаются столь часто, что достижение связывающего эффекта невозможно, даже несмотря на действие обжатия, и в хрупкой затвердевшей оболочке могут появиться трещины. Если обжатие прилагается, начиная с момента, когда доля твердой фазы больше чем 0,7, то центральная пористость иногда не связывается под давлением. Поэтому требуется большое усилие обжатия для связывания центральной пористости под давлением, и требуется крупногабаритное оборудование для обжатия. Бесшовные стальные трубы настоящего изобретения, соответствующие указанным выше целям, получают, выливая в литейную форму расплавленную сталь, содержащую от 10 до 23 мас.% хрома и от 0,0005 до 0,010 мас.% добавленного магния, и прошивая стальную отливку в ходе производства трубы, при непрерывном литье и затвердевании с охлаждением в литейной форме и при охлаждении водой, распыляемой из форсунок с охлаждающей водой, смонтированных в секциях опоры.

В этой стальной трубе, поскольку она получена из стальной отливки с дисперсной структурой затвердевания, образование трещин и ужимин на внешней и внутренней поверхностях трубы подавляется во время прошивания в способе производства труб, не требуются такие восстановительные работы, как шлифование и т.п., причем качество является удовлетворительным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

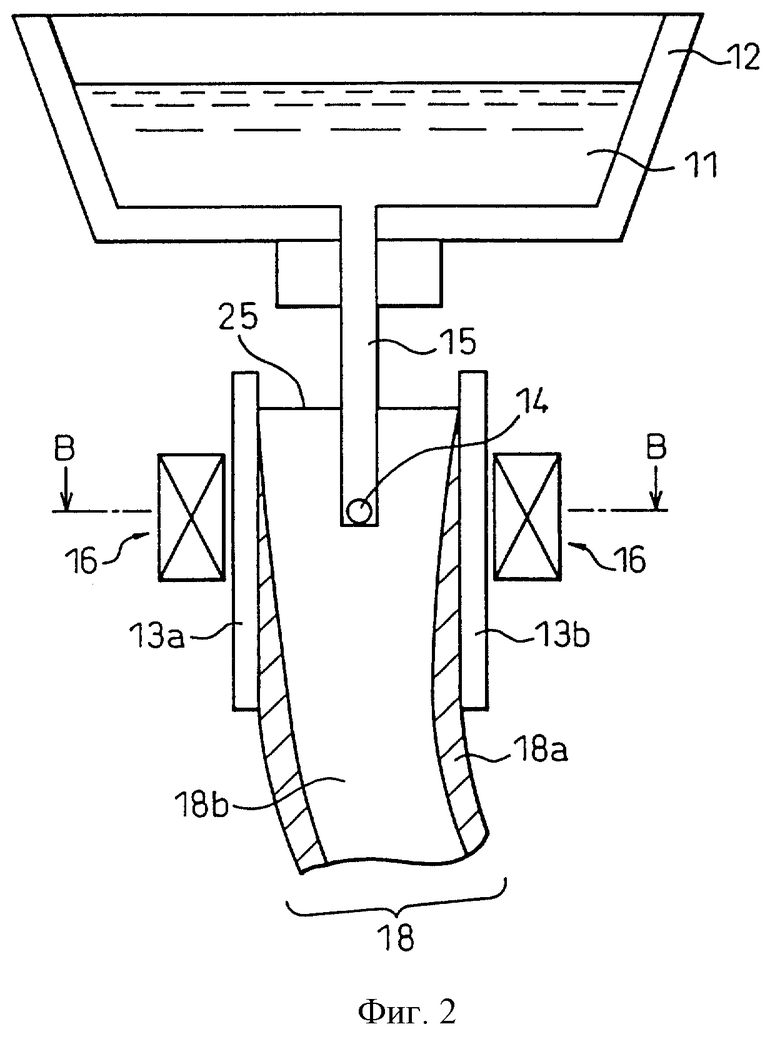

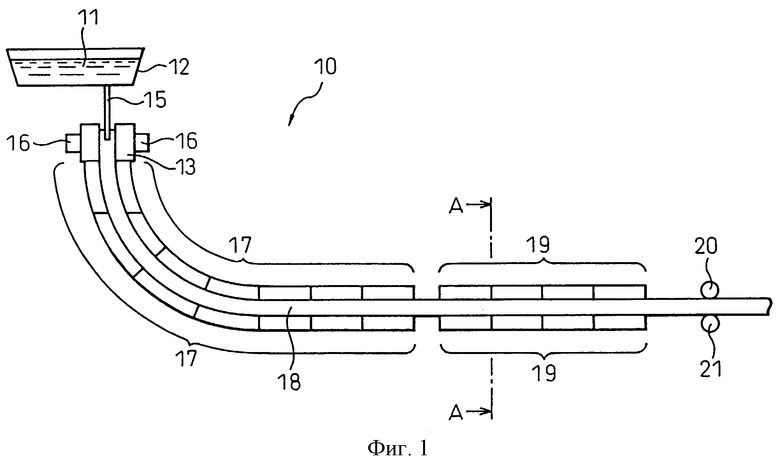

На фиг.1 приведен вид в разрезе машины для непрерывного литья стальной отливки согласно настоящему изобретению.

На фиг.2 - вид в разрезе литейной формы машины для непрерывного литья, приведенной на фиг.1.

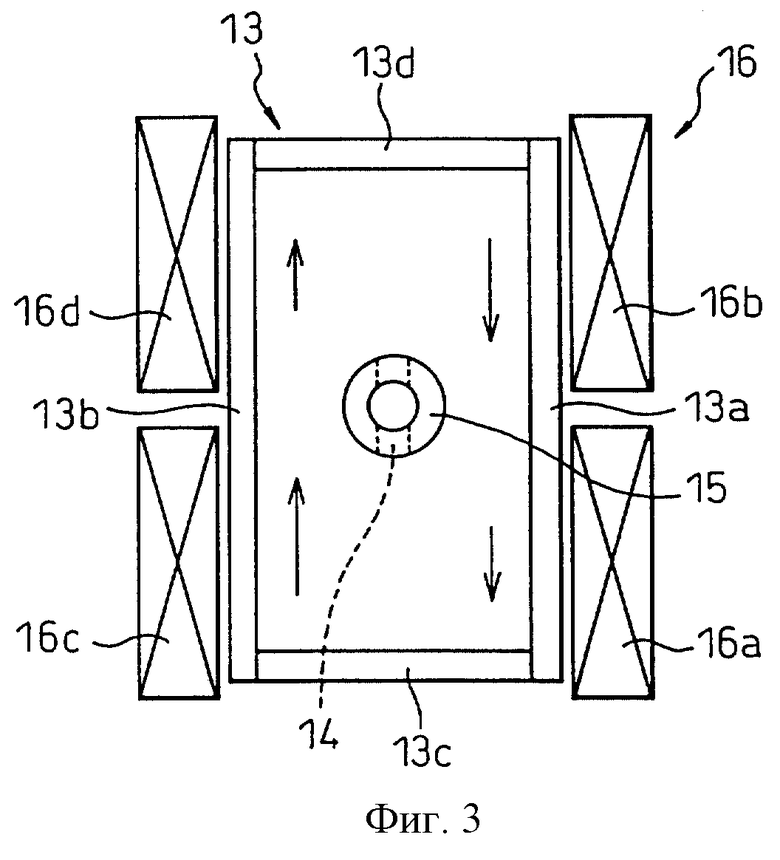

На фиг.3 - вид в разрезе литейной формы, взятый по линии В-В на фиг.2.

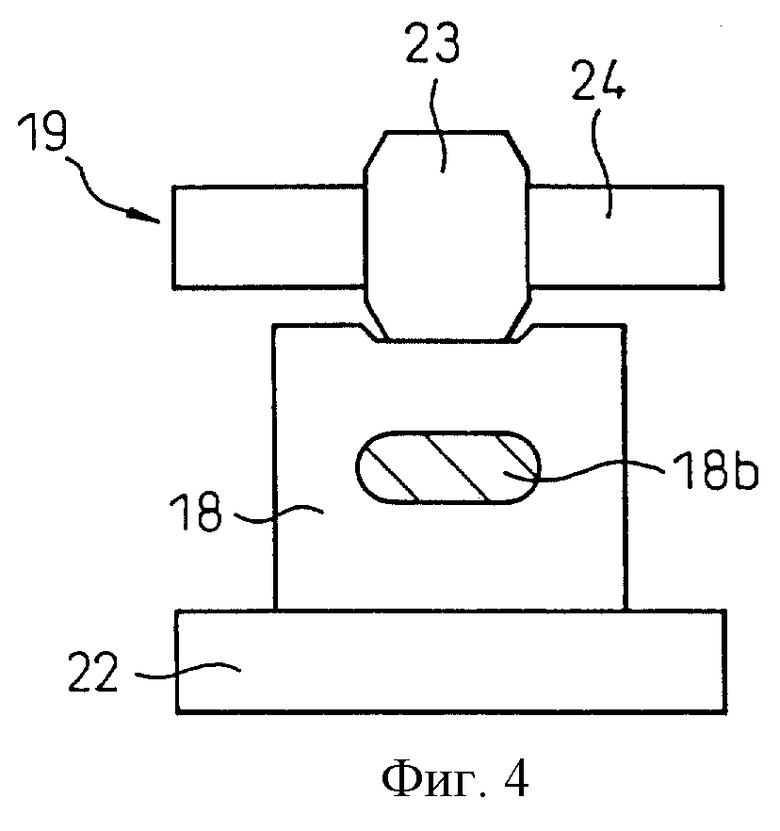

На фиг.4 - вид в разрезе машины для непрерывного литья, взятый по линии А-А на фиг.1.

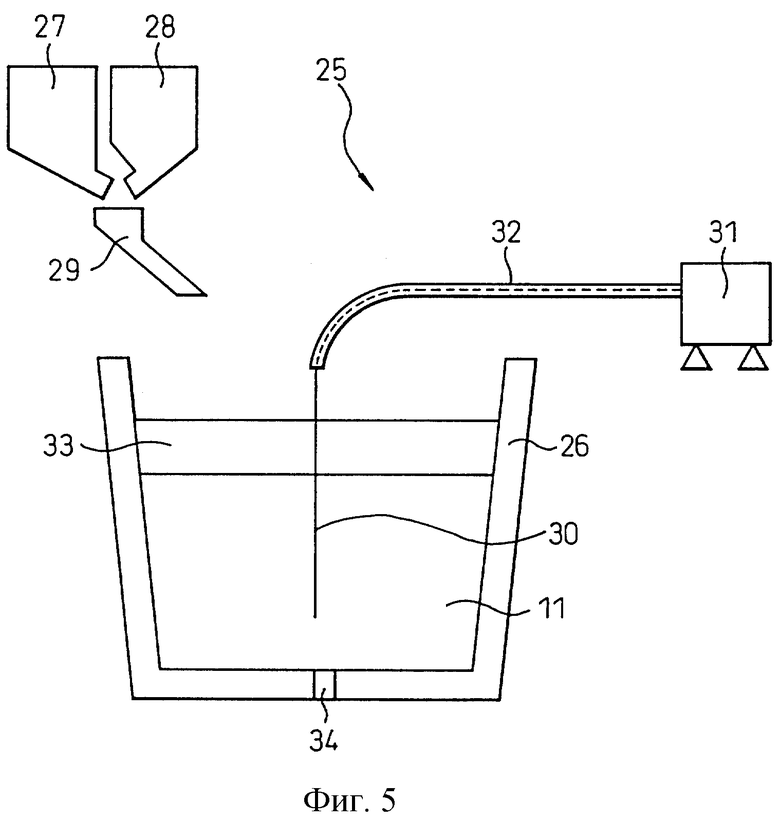

На фиг.5 - вид в разрезе устройства для переработки, которое используют в способе переработки расплавленной стали, в соответствии с настоящим изобретением.

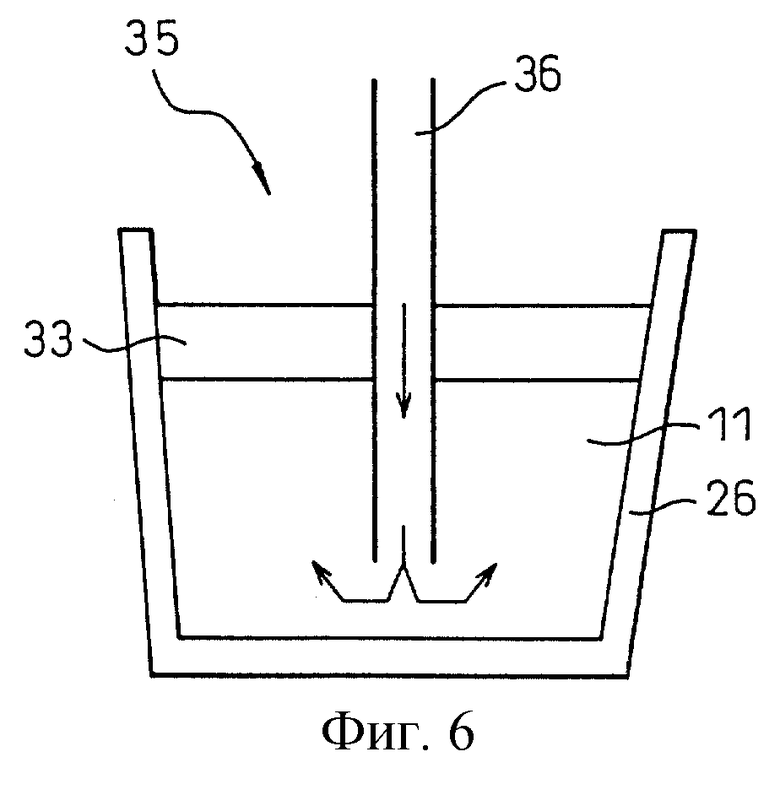

На фиг.6 - вид в разрезе другого устройства для переработки, которое используют в способе переработки расплавленной стали, в соответствии с настоящим изобретением.

На фиг.7 - схематическая диаграмма структуры затвердевания традиционной стальной отливки в направлении ее толщины.

На фиг.8 - график, демонстрирующий взаимосвязь расстояния от поверхностного слоя с диаметром равноосных кристаллов и шириной столбчатых кристаллов в стальной отливке согласно настоящему изобретению.

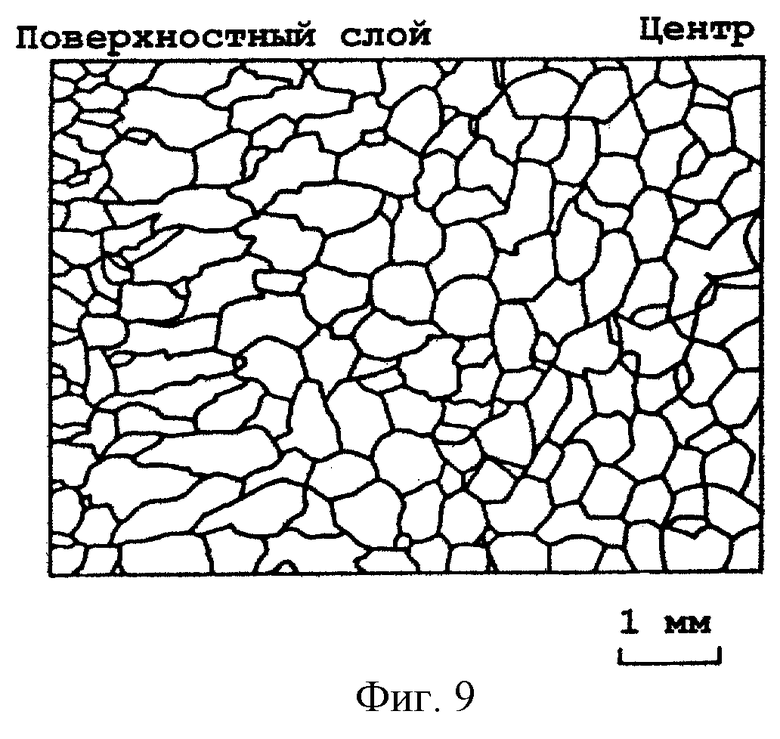

На фиг.9 - схематическая диаграмма структуры затвердевания стальной отливки настоящего изобретения в направлении ее толщины.

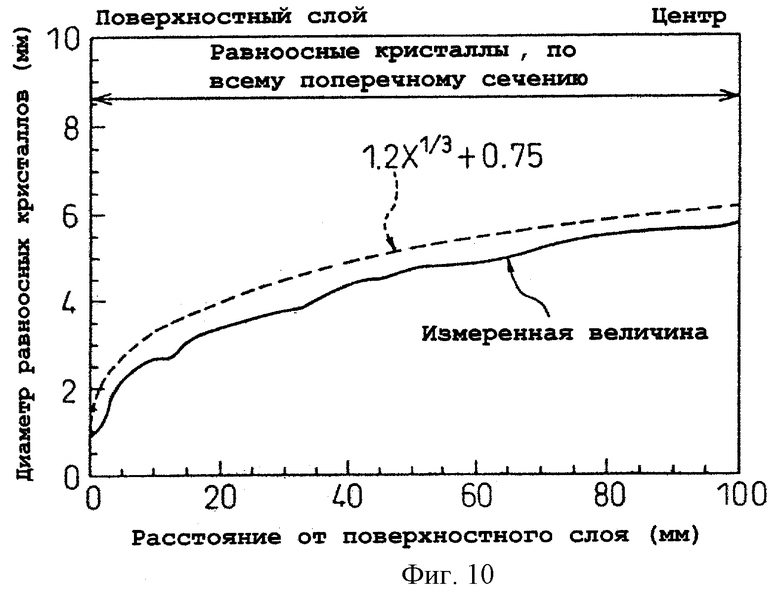

На фиг.10 - график, демонстрирующий другую взаимосвязь между расстоянием от поверхностного слоя и диаметром равноосных кристаллов в стальной отливке согласно настоящему изобретению.

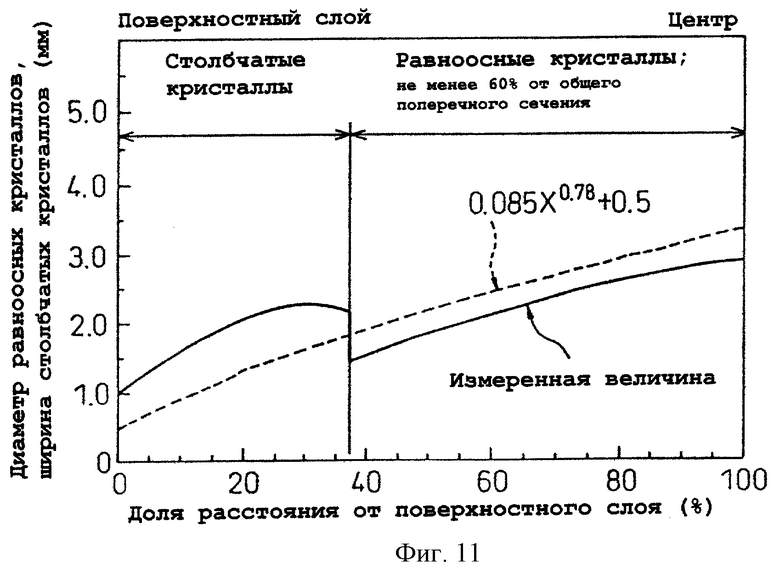

На фиг.11 - график, демонстрирующий другую взаимосвязь расстояния от поверхностного слоя с диаметром равноосных кристаллов и шириной столбчатых кристаллов в стальной отливке согласно настоящему изобретению.

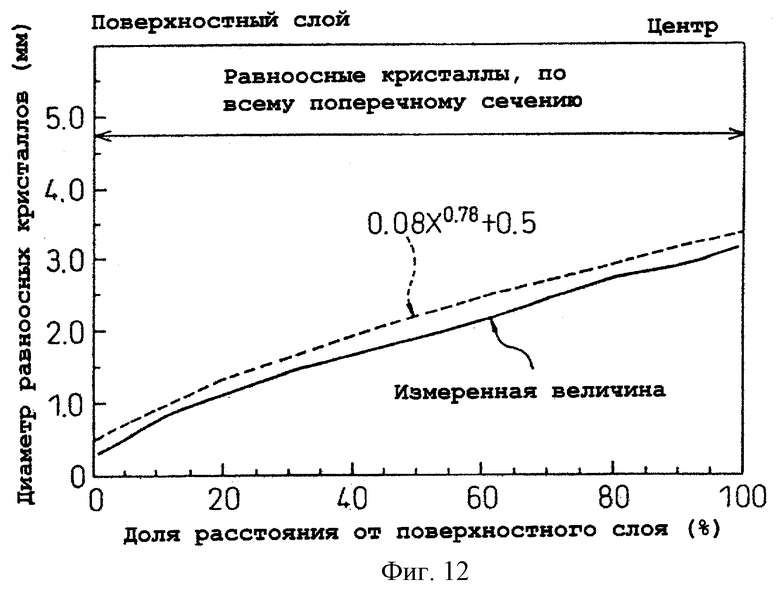

На фиг.12 - график, демонстрирующий другую взаимосвязь между расстоянием от поверхностного слоя и диаметром равноосных кристаллов в стальной отливке согласно настоящему изобретению.

На фиг.13 - вид в разрезе стальной отливки согласно настоящему изобретению в направлении ее толщины.

На фиг.14 - график, демонстрирующий взаимосвязь между расстоянием от поверхностного слоя и отношением "максимальный диаметр зерна/средний диаметр зерна" в связи с диаметром зерен кристаллов в стальной отливке согласно настоящему изобретению.

На фиг.15 - график, демонстрирующий взаимосвязь между расстоянием от поверхностного слоя и отношением "максимальный диаметр зерна/средний диаметр зерна" в связи с диаметром зерен кристаллов в традиционной стальной отливке.

На фиг.16 - график, показывающий взаимосвязь между числом включений (на 1 см2), размер которых не превышает 10 мкм, и долей (в %) равноосных кристаллов в стальных отливках.

На фиг.17 - диаграмма, показывающая область составов, относящихся к настоящему изобретению, в фазовой диаграмме CaO-Al2O3-MgO.

На фиг.18 - графическая зависимость между величиной произведения растворимости для концентраций титана и азота в расплавленной стали: [%Ti]×[%N] и концентрацией хрома: [%Сr], в способе переработки расплавленной стали, согласно настоящему изобретению.

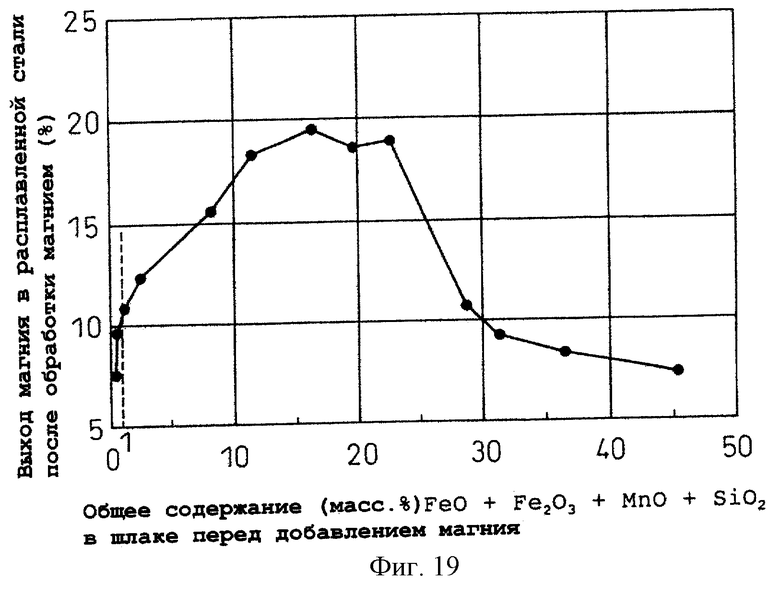

На фиг.19 - графическая зависимость между общим содержанием (мас.%) FeO, Fe2O3, МnО и SiO2 в шлаке перед добавлением магния и выходом магния в расплавленной стали после обработки магнием, в способе переработки расплавленной стали согласно настоящему изобретению.

На фиг.20 - графическая зависимость между основностью шлака и активностью СаО в способе переработки расплавленной стали согласно настоящему изобретению.

НАИБОЛЕЕ ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ВОПЛОЩЕНИЯ

Варианты воплощения настоящего изобретения будут пояснены ниже со ссылкой на прилагаемые чертежи, для лучшего понимания настоящего изобретения.

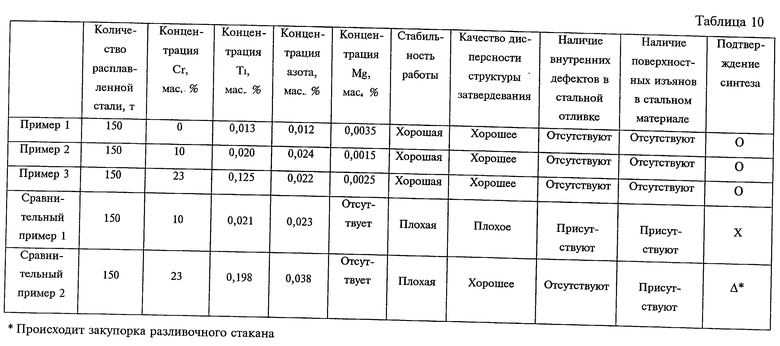

Как показано на фиг.1 и 2, машина 10 для непрерывного литья, используемая для получения стальной отливки согласно настоящему изобретению, оборудована разливочным устройством 12, в котором удерживается расплавленная сталь 11, погружным разливочным стаканом 15, в котором предусмотрено выходное отверстие 14 для выливания расплавленной стали 11 из разливочного устройства 12 в литейную форму 13, электромагнитной мешалкой 16 для перемешивания расплавленной стали в литейной форме 13, поддерживающими секциями 17 для затвердевания расплавленной стали 11 под действием водяной струи из форсунок охлаждающей воды (не показаны на фигурах), секциями обжатия 19, которые прижимают центральную часть стальной отливки 18 и прижимные валки 20 и 21, для вытягивания обжатой стальной отливки 18.

Электромагнитная мешалка 16, показанная на фиг.3, смонтирована снаружи на удлиненных стенках 13а и 13b литейной формы 13, причем электромагнитные катушки 16а и 16b размещены со стороны удлиненной стенки 13а, а электромагнитные катушки 16с и 16d размещены со стороны удлиненной стенки 13b.

Кроме того, эта электромагнитная мешалка используется в случае необходимости.

Как показано на фиг.4, секция 19 обжатия включает опорный валок 22, поддерживающий нижнюю поверхность стальной отливки 18, и прижимающий валок 24, имеющий выпуклость 23, контактирующую с верхней поверхностью стальной отливки 18. Этот прижимающий валок 24 вдавливается вниз с помощью гидравлического узла (не показан на фигуре), входит на заданную глубину, и незатвердевшая часть 18b стальной отливки 18 обжимается. Здесь, на фиг.2 позицией 18а обозначена затвердевшая оболочка стальной отливки 18.

Затем стальную отливку 18 после нарезки на куски заданного размера подают на следующую стадию и перерабатывают в стальной материал посредством прокатки и т.п. после нагрева в перегревающей печи или в нагревательном колодце и т.п. (не показаны).

На фиг.5 и 6 показаны перерабатывающие узлы в способе переработки согласно настоящему изобретению. Перерабатывающий узел 25, показанный на фиг.5, снабжен литейным ковшом 26, принимающим расплавленную сталь 11, бункером 27 для хранения алюминийсодержащего сплава, предусмотренного выше ковша 26, бункером 28 для хранения титансодержащего сплава, такого как губчатый титан, сплав Fe-Ti и др. или азотсодержащий сплав, такой как Fe-N, Mn-N, Cr-N и т.п. сплавы, и желобом 29 для добавления указанных сплавов из указанных бункеров-накопителей 27 и 28 в расплавленную сталь 11 в ковше 26, когда это потребуется.

Кроме того, перерабатывающий узел 25 оборудован питателем 31 для подачи проволоки 30 в расплавленную сталь 11, которая проходит через шлак 33 путем направления указанной проволоки 30, которой с помощью стальной трубы, покрывающей металлический магний, придана линейная форма, через направляющую трубу 32.

Здесь, на фиг.5 позицией 34 обозначена пористая пробка для подачи инертного газа внутрь расплавленной стали 11 в ковше 26. Кроме того, перерабатывающий узел 35, показанный на фиг.6, оборудован ковшом 26 и трубкой 36 для ввода порошка магния или магнийсодержащего сплава. Эта трубка 36 погружена в расплавленную сталь 11 со шлаком 33, образовавшимся на ее поверхности, заключенную в ковше 26, и через эту трубку 36 вводят порошок магния или магнийсодержащего сплава в количестве, соответствующем концентрации от 0,0005 до 0,010 мас.% магния, например, с использованием инертного газа.

Вообще, как показано на фиг.7, структура затвердевания стальной отливки содержит охлажденные кристаллы дисперсной кристаллической структуры, которые были быстро охлаждены литейной формой и затвердели в поверхностном слое (части поверхностного слоя), и столбчатых кристаллов крупной кристаллической структуры, образовавшейся внутри указанных охлажденных кристаллов.

Кроме того, внутри стальной отливки время от времени образуются равноосные кристаллы, или столбчатые кристаллы достигают центральной части.

Столбчатые кристаллы образуют грубую структуру затвердевания, обладают большой анизотропией деформации в ходе такой переработки, как прокатка и т.п., и таким образом, наблюдаются различные характеристики деформации в продольном и поперечном направлениях.

Поэтому стальной материал, полученный из стальной отливки, имеющей структуру затвердевания, в значительной части занятую столбчатыми кристаллами, по своим свойствам хуже стального материала, полученного из стальной отливки, имеющей мелкие равноосные кристаллы, и он имеет тенденцию к образованию поверхностных изъянов, таких как складки и т.п.

Кроме того, когда крупные столбчатые кристаллы присутствуют в поверхностном слое стальной отливки, это означает, что происходит микросегрегация по границам зерен больших столбчатых кристаллов, и те части, где произошла эта микросегрегация, становятся хрупкими, и таким образом, возникают поверхностные изъяны, такие как трещины, насечки и др.

Более того, когда внутри стальной отливки присутствуют столбчатые кристаллы или равноосные кристаллы с большим диаметром зерен, возникают внутренние дефекты, такие как внутренние трещины, вызванные микросегрегацией и усадкой при затвердевании, и т.п., существующие в структуре затвердевания, осевая ликвация и центральная пористость, вызванные течением расплавленной стали непосредственно до завершения затвердевания и т.п., и ухудшается качество стальной отливки и стального материала.

Образование указанных выше поверхностных изъянов и внутренних дефектов можно предотвратить, получая структуру затвердевания, в которой не менее 60% от общего поперечного сечения стальной отливки заняты равноосными кристаллами, диаметр (в мм) которых удовлетворяет следующей формуле:

D<1,2X1/3+0,75,

в которой D означает диаметр (мм) отдельных равноосных кристаллов внутренней структуры, в которой кристаллы имеют одинаковую ориентацию, и Х является расстоянием (в мм) от поверхности стальной отливки.

Иными словами, стальная отливка, включающая структуру затвердевания с равноосными кристаллами, размер которых удовлетворяет следующей формуле, представляет собой вариант А стальной отливки согласно настоящему изобретению.

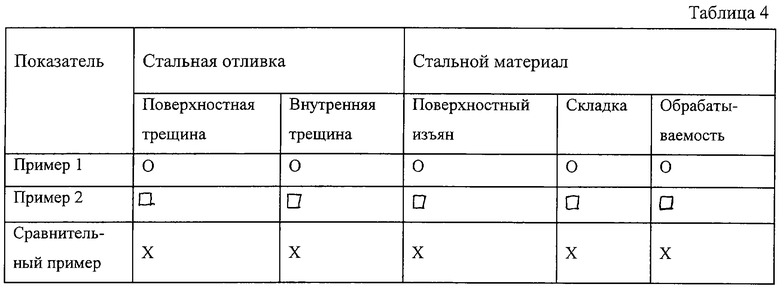

Диаметр равноосных кристаллов представляет собой размер в структуре затвердевания, выявленный путем травления всего поперечного сечения в направлении толщины стальной отливки, затвердевшей из расплавленной стали, и измерения яркости света, отраженного в соответствии с ориентацией кристалла макроструктуры, когда освещена поверхность поперечного сечения.