Предлагаемое изобретение относится к сельскому хозяйству, в частности к кормоприготовлению для животных.

Повышение перевариваемости клетчатки грубых кормов, например соломы, имеет важное народно-хозяйственное значение. Повышение перевариваемости кормов расширяет сырьевую и кормовую базу животноводства.

Известен способ [1] подготовки грубых кормов к скармливанию. При подготовке кормов к скармливанию их заваривают кипятком, затем воздействуют острым паром и выдерживают при давлении до 0,5 кгс/см2 (50 кПа). Способ осуществляют с использованием чана с водяной рубашкой и герметичной крышкой. По трубопроводу в чан через разбрызгиватель подают воду с температурой 90-100°С в количестве до 135 кг воды на 100 кг соломы. При этом солому в чане постоянно перемешивают устройством, содержащим вращающийся вал с закрепленными лопатками. При запаривании соломы паровоздушную смесь вакуум-насосом отводят в конденсатор на конденсацию. По окончании процесса в чан подают холодную воду и готовый корм охлаждают до 55°С, затем выгружают из чана.

Недостатком способа является неполная деструкция клетчатки корма и низкий выход сахаров, из-за чего не реализуется кормовой потенциал сырья. В устройстве для осуществления способа имеются подвижные, с принудительным приводом, элементы для перемешивания соломы. Это усложняет устройство и его эксплуатацию, снижает надежность работы. Кроме того, полезно используется только часть тепла, другая часть бесполезно теряется при конденсации паровоздушной смеси в конденсаторе и охлаждении готового корма холодной водой.

Известен способ [2] обработки грубого растительного сырья на корм путем пропитки сырья раствором минеральной кислоты с последующей обработкой сырья в парогазовом потоке при температуре 220-450°С. Недостатком способа является необходимость использования пара высоких давлений для обеспечения необходимой температуры (пара) и длительный срок пропитки, достигающий 8 часов. Способ [2] трудо- и энергоемкий при осуществлении, а применяемое при этом оборудование сложно в эксплуатации.

Наиболее близким к предлагаемому изобретению является способ обработки соломы на корм [3] путем пропаривания соломы под давлением. Перед пропариванием к соломе добавляют кислоту в количестве 0,3-0,5% от ее веса, а пропаривание ведут при давлении 3-4 атм (303...404 кПа) и температуре 130-140°С в течение 2,5-5,0 часов при непрерывном перемешивании. После пропаривания проводят нейтрализацию соломы мочевиной.

Известному способу [3] присущи недостатки: необходимость применения пара высокого давления и температуры, необходимость непрерывного перемешивания, излишняя длительность процесса, достигающая 5 часов. Этот способ требует значительных энергетических затрат на его осуществление.

Целью предлагаемого изобретения является повышение питательности и перевариваемости корма из растительного сырья при сокращении продолжительности технологического процесса и энергозатрат при подготовке корма.

По предлагаемому способу цель достигают, например, следующим образом.

Предназначенное для приготовления корма сырье измельчают. Степень измельчения зависит от особенностей строения растения, используемого в качестве сырья, его влажности. Необходимые конечные размеры частиц или кусков измельчаемого сырья определяют экспериментально. Оптимальными являются размеры частиц сырья, например стеблей растений, позволяющие при вакуумировании в течение приемлемого промежутка времени обеспечить удаление из полостей и канальцев материала сырья их естественное содержимое. Например, при использовании в качестве сырья соломы пшеницы оптимальной является длина стеблей не более 15 см после измельчения.

Измельченное сырье загружают в реактор, который герметизируют. Из реактора с сырьем с помощью вакуум-насоса откачивают воздух, создавая в реакторе пониженное, по сравнению с атмосферным, давление (вакуумируют). Сырье в реакторе выдерживают, например солому - в течение 10 мин, под пониженным давлением. При этом из пор и каналов сырья удаляется их естественное содержимое, поры опорожняются. После завершения вакуумизации в реактор с сырьем из рабочей емкости нагнетают заранее приготовленный водный раствор кислоты, преимущественно подогретый до температуры кипения воды. Например, используют соляную или серную кислоту в конечной концентрации 0,2% с температурой 100°С. Пропитывают сырье раствором кислоты и производят гидролиз сырья. Продолжительность гидролиза зависит от вида сырья и определяется экспериментально. Например, для соломы пшеницы-до 2,5 часов. Гидролиз выполняют при избыточном давлении в реакторе 30...55 кПа. В процессе гидролиза сырья в реакторе подачей пара от генератора по мере надобности поддерживают температуру 85-100°С.

После завершения гидролиза сырья жидкость, состоящую из смеси раствора кислоты с продуктами реакции (далее по тексту названную «рабочей жидкостью»), из реактора по трубопроводу с запорно-регулирующим вентилем перегоняют в рабочую емкость, где кислоту нейтрализуют щелочью, например едким натром NaOH, до конечной рН 6,0-7,0.

Затем нейтральную рабочую жидкость по трубопроводу перегоняют обратно в реактор, пропитывают ею сырье и выдерживают сырье в жидкости. Через некоторое время, например для соломы 10 мин, жидкость из реактора перегоняют обратно в рабочую емкость и проверяют рН рабочей жидкости, например, индикаторной бумагой. Если рабочая жидкость после контакта с сырьем продолжает проявлять кислую реакцию, жидкость повторно нейтрализуют добавлением щелочи, нейтральную жидкость повторно перегоняют в реактор и снова пропитывают ею сырье.

Последовательно повторяя эту процедуру, перегоняя рабочую жидкость из реактора в рабочую емкость, где каждый раз определяют кислотность жидкости и по мере надобности нейтрализуют щелочью, после чего рабочую жидкость перегоняют обратно в реактор, добиваются рН 6,0-7,0 у рабочей жидкости и, следовательно, обрабатываемого сырья. После нейтрализации обработанное сырье становится пригодным для скармливания. Например, при использовании в качестве сырья соломы процедура нейтрализации требует трех циклов и занимает не более 0,5 час. Обработанная солома становится мягкой и приобретает приятный хлебный запах. При этом корм содержит до 7% легкоусвояемых сахаров.

В зависимости от особенностей сырья, откармливаемых видов животных и целей откорма дальнейшие процедуры с кормом выполняют в различных вариантах.

По варианту 1 в гидролизированный кислотой корм, например солому, в качестве источника азота добавляют мочевину в конечной концентрации 0,1-0,3%. В этом случае нейтрализацию раствора кислоты в рабочей емкости производят мочевиной.

По варианту 2 в рабочую емкость из реактора сливают горячую рабочую жидкость, нейтрализуют ее, в рабочую емкость засыпают комбикорм (зерно), который запаривают, утилизируя тепло нейтрализованной жидкости, пропаренный комбикорм смешивают с обработанным сырьем, например соломой, и отправляют на кормление животных. В этом случае усвояемость комбикорма повышается, например, до 90-95% при усвояемости непропаренного комбикорма не более 60% [4, 5].

По варианту 3 нейтрализованную рабочую жидкость в рабочей емкости остужают до 45°С, добавляют разведенные водой дрожжи, среду инкубируют до 1,5 часов, полученной суспензией поливают обработанное сырье, например солому, и отправляют на кормление животным.

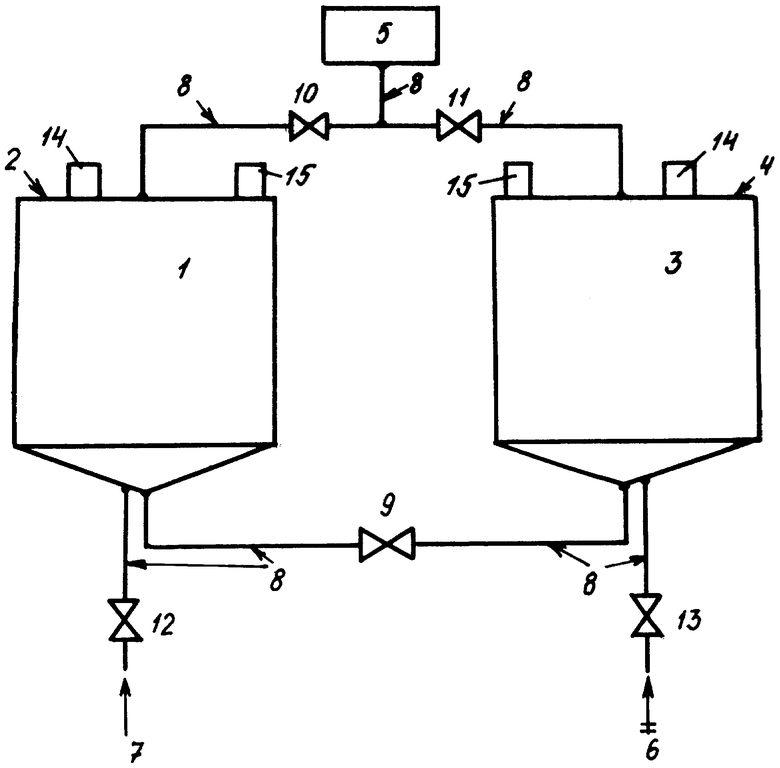

Способ осуществляют с использованием устройства, приведенного на чертеже.

Наиболее близким аналогом заявленному устройству (прототипом) является устройство для обработки соломы [6]. Известному устройству [6] присущи существенные недостатки. Устройство [6] громоздкое, энергоемкое при эксплуатации, требует использования большого количества воды (порядка 800 куб.м), имеет ограниченную применимость - только для обработки соломы. В предлагаемом способе и устройстве для его осуществления устранены недостатки прототипа.

Предлагаемое устройство состоит из реактора 1 в виде емкости с открываемой и герметично закрываемой крышкой 2, рабочей емкости 3 с открываемой и герметично закрываемой крышкой 4, вакуумно-нагнетательного насоса 5 двойного действия, генератора горячей воды 6 и пара 7 (генератор на чертеже не указан как стандартное изделие), трубопроводов 8, запорно-регулирующих вентилей 9-13, контрольно-измерительных приборов 14 и предохранительно-перепускного клапана 15.

Реактор 1 и рабочая емкость 3 сообщаются между собой трубопроводом 8 с запорно-регулирующим вентилем 9. Кроме того, трубопроводами 8 с запорно-регулирующими вентилями 10 и 11 реактор 1 и рабочая емкость 3 в верхней части сообщаются с вакуумно-нагнетательным насосом 5.

Предлагаемый способ осуществляют в устройстве следующим образом.

Изначально реактор 1 и рабочая емкость порожние, все вентили закрытые.

Обрабатываемое сырье, например солому пшеницы, измельчают. Открывают крышку 2 и в реактор 1 загружают измельченное сырье в количестве, необходимом для полного заполнения объема реактора 1. Крышку 2 герметично закрывают. Открывают вентиль 10, включают вакуум-насос 5 и откачивают воздух из реактора 1, производят вакуумизацию сырья. Через некоторое время, например для сырья в виде соломы пшеницы - через 10 минут пребывания в вакууме, вентиль 10 закрывают и насос 5 выключают.

Предварительно в рабочей емкости 3 готовят раствор кислоты. Для этого открывают крышку 4, вентиль 13 и заполняют рабочую емкость 3 на 4/5 ее объема горячей водой 6 при температуре кипения. Вентиль 13 закрывают. Приливают в воду кислоту, например соляную, до определяемой экспериментально конечной концентрации, например для обработки соломы пшеницы - 0,2%. Крышку 4 герметично закрывают. Открывают вентили 9 и 11, включают насос 5 в режим нагнетания воздуха. Под давлением воздуха от насоса 5 раствор предварительно подготовленной кислоты по трубопроводу 8 поступает в реактор 1 и пропитывает измельченную массу сырья. При этом воздух из верхней части реактора 1 стравливают через предохранительный клапан 15. Заполнив реактор 1 раствором кислоты, насос 5 отключают. При этом раствор кислоты, находящийся под избыточным давлением воздуха от насоса 5, интенсивно заполняет полости частиц сырья, ранее опорожненные при вакуумировании реактора, и начинается процесс гидролиза сырья. Пропитанное нагретой кислотосодержащей жидкостью сырье выдерживают в реакторе 1 в течение экспериментально определенного промежутка времени, например для соломы пшеницы - до 2 часов.

Во время гидролиза по мере необходимости открывают вентиль 12 и в реактор 1 подают пар 6 от генератора пара и горячей воды. После этого вентиль 12 закрывают. Открывают вентиль 10, включают насос 5 на нагнетание воздуха и подачей воздуха в реакторе 1 создают избыточное давление, например для соломы - 30 кПа. При работающем насосе 5 открывают вентиль 9, и рабочая жидкость из реактора 1 перетекает в рабочую емкость 3.

Дождавшись опорожнения реактора 1 от рабочей жидкости (отслеживают, например, по контрольно-измерительным приборам 14), открывают крышку 4, производят нейтрализацию рабочей жидкости, например щелочью. Крышку 4 герметично закрывают. Открывают вентили 9 и 11, включают насос 5 в режим нагнетания воздуха. Под давлением воздуха от насоса 5 нейтрализованная рабочая жидкость по трубопроводу 8 поступает в реактор 1 и нейтрализует его содержимое. После заполнения реактора 1 рабочей жидкостью насос 5 отключают. Повторяя процедуру перегонки рабочей жидкости из реактора 1 в рабочую емкость 3, нейтрализации рабочей жидкости, обратную перегонку рабочей жидкости в реактор 1, добиваются нейтрализации корма.

Открывают крышку 2, выгружают обработанное сырье из реактора 1 и отправляют на корм животным или проводят дополнительные процедуры по варианту 2 и 3.

При обработке сырья по предлагаемому способу происходит, по сравнению с аналогами и прототипом, более эффективная деструкция клетчатки; ее содержание в полученном корме составляет 18-19% по сравнению с 26-29% в [3]. Понижение доли клетчатки в корме по предлагаемому способу по сравнению с прототипом доказывает повышенную деструкцию клетчатки. Кормление животных кормом с более полно гидролизованной клетчаткой способствует стимуляции азотофиксирующей микрофлоры желудочно-кишечного тракта, например рубца жвачных животных, их пищеварительных ферментов. В результате скармливания полученного корма повышается коэффициент перевариваемости клетчатки.

Предлагаемый способ и устройство для его осуществления применяют для обработки разных видов растительного сырья. Например, в качестве сырья для приготовления корма для крупного рогатого скота (КРС) используют солому пшеницы. Обработанная солома становится мягкой, имеет желтый цвет и приобретает приятный хлебный запах. Полученный корм содержит до 7% сахаров, до 11% протеина.

Опыты по кормлению молодняка КРС показывают, что полученный предлагаемым способом корм обладает высокой питательностью и повышенной перевариваемостью. При добавлении нового корма к основному рациону бычки в первую очередь съедают его, что свидетельствует о хороших вкусовых качествах корма, приготовленного по предлагаемому способу. Добавление в рацион 0,5-1,0 кг опытного корма к основному рациону повышает усвояемость основного корма и приводит к среднесуточному превышению привеса почти в 2 раза большему, чем в контрольной группе.

По предлагаемому способу высокой питательности и перевариваемости корма достигают при сокращении времени обработки и снижении энергозатрат по сравнению с аналогами [1,2] и прототипом [3]. Энергозатраты снижаются за счет проведения процесса гидролиза при более низких избыточном давлении и температуре в реакторе при обработке. Отсутствие нужды в постоянном перемешивании сырья также уменьшает энергозатраты, а отсутствие движущихся механизмов, применяемых в прототипе для перемешивания сырья, повышает безопасность и надежность эксплуатации предлагаемого устройства. Кроме того, предлагаемый способ обработки растительного сырья на корм, особенности конструкции устройства для его осуществления позволяют повысить коэффициент полезного действия тепла. Например, по варианту 2 комбикорм запаривают, утилизируя тепло рабочей жидкости.

Другим достоинством предлагаемого способа приготовления корма является снижение азотистого загрязнения окружающей среды, достигаемое за счет повышения перевариваемости питательных веществ корма, особенно протеина. Кроме того, преимуществом описанного способа является герметичность установки, что делает процесс мягкого гидролиза растительного сырья экологически безопасным.

Предлагаемые способ обработки растительного сырья и устройство для его осуществления особенно актуальны для зимнего откорма животных. Габариты устройства делают его мобильным. Простота монтажа и эксплуатации устройства делают его доступным широкому кругу потребителей и представляют особый интерес для некрупных хозяйств, фермеров.

Таким образом, предлагаемый способ обработки растительного сырья и устройство для осуществления способа обладают новизной и полезны при применении.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. А.с. СССР 694170, М. кл.2 A23K 1/12, 1979.

2. А.с. СССР SU 1076063 А, М. кл.2 A23K 1/12,1984.

3. А.с. СССР 891054, М. Кл.3 A23K 1/12,1981.

4. Ткачев И. Приготовление и рациональное использование кормов, - Краснодар: Краснодарское книжное издательство, 1962, - С.12-16.

5. Родионов Г.В. Справочник бригадира молочной фермы. Москва, 2000. С.115-116.

6. Патент России RU 2028789, МПК 6 A23K 1/2, A23N 17/00, Бюл. №5 от 20.02.1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА | 2010 |

|

RU2437564C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГРУБОГО РАСТИТЕЛЬНОГО СЫРЬЯ НА КОРМ | 2005 |

|

RU2292158C1 |

| Способ переработки соломы в углеводно-протеиновый корм | 1979 |

|

SU882511A1 |

| СПОСОБ ОБРАБОТКИ СОЛОМЫ НА КОРМ | 1998 |

|

RU2133098C1 |

| Способ обработки соломы на корм | 1980 |

|

SU891054A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ НА ОСНОВЕ ЦЕОЛИТА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2484640C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЕЗЗАРАЖЕННЫХ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366270C1 |

| СПОСОБ БАРОТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ МНОГОФАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562715C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО СРЕДСТВА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ОДРЕВЕСНЕВШЕЙ КЛЕТЧАТКИ | 2017 |

|

RU2666769C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2482697C1 |

Изобретение относится к сельскому хозяйству, в частности к области приготовления корма для животных. Способ заключается в пропаривании сырья, пропитанного раствором кислоты. Сырье измельчают и загружают в реактор, который герметизируют. Выдерживают сырье под пониженным давлением в реакторе. В реактор подают горячий раствор кислоты, пропитывают сырье кислотой и производят гидролиз сырья при избыточном давлении и продолжительности гидролиза до 3 часов. В процессе гидролиза в реакторе поддерживают температуру 85...100°С. По завершении гидролиза сырья раствор кислоты из реактора по трубопроводу перегоняют в рабочую емкость, где кислоту нейтрализуют реагентом с основными свойствами до рН 6,0-7,0. Нейтральную жидкость из рабочей емкости перегоняют обратно в реактор и повторно пропитывают сырье жидкостью, выдерживают сырье в реакторе 5-25 мин. Из реактора жидкость перегоняют в рабочую емкость, проверяют кислотность жидкости. При проявлении кислой реакции повторно нейтрализуют жидкость до рН 6,0-7,0 и обратно перегоняют ее в реактор с сырьем; пропитывают сырье жидкостью. Повторяют цикл до наступления стабильной нейтральности рН 6,0-7,0 перегнанной в рабочую емкость жидкости. После этого разгерметизируют реактор, извлекают и применяют полученный продукт в качестве корма для животных. Устройство для осуществления способа содержит реактор в виде емкости с открываемой и герметично закрываемой крышкой, к которому присоединена рабочая емкость с открываемой и герметично закрываемой крышкой. С помощью трубопроводов с запорно-регулирующими вентилями к реактору и рабочей емкости присоединены вакуумно-нагнетательный насос, генератор горячей воды и пара. Реактор и рабочая емкость оснащены контрольно-измерительными приборами и предохранительно-перепускным клапаном. Использование изобретения позволит повысить качество получаемых кормов при сниженных энергозатратах. 2 н. и 4 з. п. ф-лы, 1 ил.

| Способ обработки соломы на корм | 1980 |

|

SU891054A1 |

| Способ переработки соломы | 1978 |

|

SU719597A1 |

| СПОСОБ ОБРАБОТКИ СОЛОМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028789C1 |

Авторы

Даты

2007-12-10—Публикация

2005-06-02—Подача