Изобретение относится к пищевой промышленности, в частности к производству продуктов питания, имеющих в своем составе зерновые компоненты, и может найти широкое применение при производстве хлебобулочных и кондитерских изделий, макарон, пиццы, снеков, блинчиков, пельменей, сухих завтраков и других продуктов.

В ходе технологического процесса, используемого в заявленном техническом решении, производится проращивание замоченного в воде зерна до начальной стадии (биоактивация зерна). Конечный продукт, получаемый с использованием зерновой массы из пророщенного зерна, отличается от традиционного в несколько раз более высоким содержанием комплекса витаминов группы В, РР и других, микроэлементов (цинк, калий, железо и др.) в среднем на 20-40% по сравнению с традиционным конечным продуктом, а витамина Е, содержащегося в зародыше зерна, более чем в 10 раз. Современными исследованиями доказана важная функциональная роль пищевых волокон для организма человека, которые обеспечивают сытость, играют роль сорбентов, связывая содержащиеся в пище холестерол, канцерогены, радионуклиды, соли тяжелых металлов, выводя их из организма и понижая их уровень в крови.

По данным исследований в продукте (зерновом хлебе из пророщенного зерна), полученном по данному изобретению, содержание пищевых волокон (растворимых и нерастворимых, называемых также пищевой клетчаткой) составляет до 22% от общей массы продукта. Достаточно 200 гр хлеба из пророщенного зерна для удовлетворения суточной нормы пищевых волокон для организма человека.

Конечный продукт, получаемый с использованием зерновой массы из пророщенного зерна, характеризуется повышенной пищевой и биологической ценностью, которая определяется:

- сбалансированностью аминокислотного состава белка;

- нахождением микронутриентов в биологически усвояемой форме;

- синтезом витаминов и антиоксидантов, происходящим в процессе проращивания зерна;

- повышенным количеством пищевых волокон, значительная часть которых является растворимыми, они способны впитываться в кровь человека и осуществлять чистку сосудов.

Известен способ производства зернового хлеба, при котором зерно шелушится до удаления 50-80% плодовых оболочек, имеющихся в зерне, с сохранением зародыша и алейронового слоя. Зерно замачивают в воде с температурой 8-40°С в течение 5-24 ч до влажности зерна 30-50%. После чего измельченная зерновая масса смешивается с остальными рецептурными компонентами. Из выброженного теста формуют тестовые заготовки, которые затем подвергают расстойке и выпечке (SU 1214054 А1, 1986 г.).

Недостатком указанного способа является большой разброс значений параметров режима подготовки зерна, что усложняет контроль технологического процесса и не дает стабильного качества продукции, отсутствуют критерии готовности сырья для перехода к следующей стадии технологического процесса.

Другой известный способ приготовления зернового хлеба предусматривает шелушение зерна, его отволаживание, измельчение на диспергаторе, замес теста с использованием измельченного зерна и компонентов, предусмотренных по рецептуре, его брожение, формование тестовых заготовок, их расстойку и выпечку. Используют зерно пшеницы с автолитической активностью 170-365 с, стекловидностью 40-70%, натурной массой 770-800 г/л, шелушение ведут до удаления плодовых оболочек в количестве 3-7% от общей массы зерна, отволаживание ведут в течение 20-30 ч, используя воду с температурой 8-40°С в количестве не менее 50% от общей массы зерна. Измельчение зерна проводят на диспергаторе, содержащем насадки, установленные в следующей последовательности: трехлопастный нож, матрица с диаметром отверстий 4 мм, двенадцатилопастный нож, матрица с диаметром отверстий 3 мм, двенадцатилопастный нож и матрица с диаметром отверстий 3 мм. Замес теста ведут в течение 10-20 мин до достижения его консистенции по Фаринографу 620-650 ед., брожение теста проводят в течение 60-120 мин при температуре 30-40°С, перед выпечкой тестовые заготовки подвергают расстойке в расстойном шкафу, выпечку тестовых полуфабрикатов ведут на поду или в формах при температуре 200-250°С в течение 15-60 мин (RU 22161175 от 18.10.2000).

Недостатками указанного способа являются сложность аппаратурного контроля за технологическим процессом, ограничения на параметры сырья, большой разброс параметров режима подготовки зерна, что в совокупности делает этот способ трудно применимым на практике.

Наиболее близким к предлагаемому способу является способ производства пищевого продукта из зерновых культур, предусматривающий обработку растительного сырья до появления ростков и последующую переработку до получения готового продукта, отличающийся тем, что в качестве растительного сырья используют целые плоды по меньшей мере двух видов зерновых культур, а обработку плодов зерновых культур до появления ростков ведут путем замочки их в жидкой среде. Этот способ является прототипом (RU 2083116 от 14.02.1996).

Принципиальным отличием прототипа от вышеприведенных аналогов является использование в качестве критерия готовности зерна к переработке состояние самого зерна, проявляющееся в появлении ростков, а не внешних параметров режима подготовки, таких как время и температура замачивания.

Однако данный критерий достаточно субъективен и не имеет количественной оценки, что не позволяет объективно оценить состояние зерна в ходе технологического процесса и добиться стабильного качества конечного продукта. Последующая переработка также описана в общих понятиях.

Заявленное техническое решение направлено на получение комплексного технического результата: обеспечение удобства технологического контроля, применение научно обоснованных режимов технологического процесса, получение стабильного качества продукции с повышенной биологической ценностью конечного продукта.

Указанный технический результат достигается процессом замачивания зерна, окончание которого должно наступить, когда усилие сжатия, приводящее к пластической деформации зерновки, будет менее 11 кгс, но более 0,15 кгс, а температура в процессе замачивания не должна превышать 45 градусов С, при этом измельчение зерна осуществляют при температуре выходящей из измельчителя массы не более 60 градусов С.

Важным моментом в производстве продуктов из биологически активированного зерна является начало биологических процессов, приводящих к появлению ростка или его «наклевыванию». Начало биологических процессов прорастания носит «триггерный» характер и начинается с пороговой влажности зерновки в 20% [1] по сырому веществу. Следовательно, влажность биологически активированного зерна не может быть ниже указанной величины.

Однако при повышении влажности зерна до 52-55% по сырому веществу начинаются протеолитические процессы, что приводит к гидролизу белков зерна: глиадина, гордеина, глютенина, овенина, лейкозина и других, что существенно ухудшает реологические свойства тестовой массы, получаемой из зерна такой степени влажности, поскольку ряд белков участвуют в формировании клейковинного каркаса конечного пищевого продукта. Поэтому указанную влажность следует считать пороговым ограничителем с другой стороны диапазона.

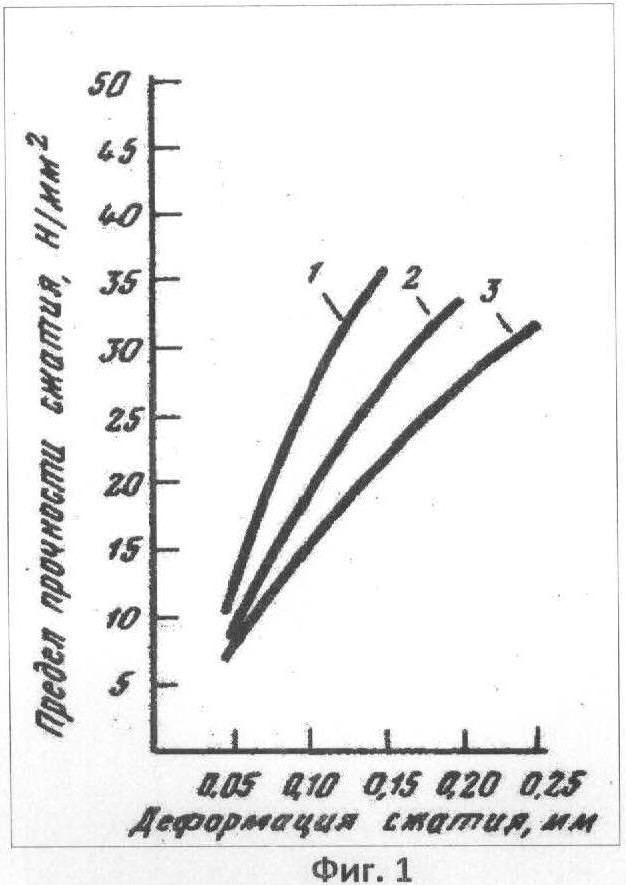

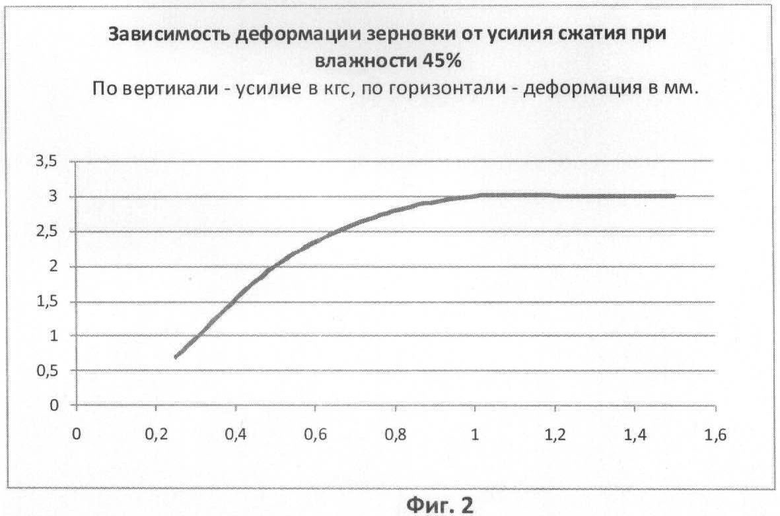

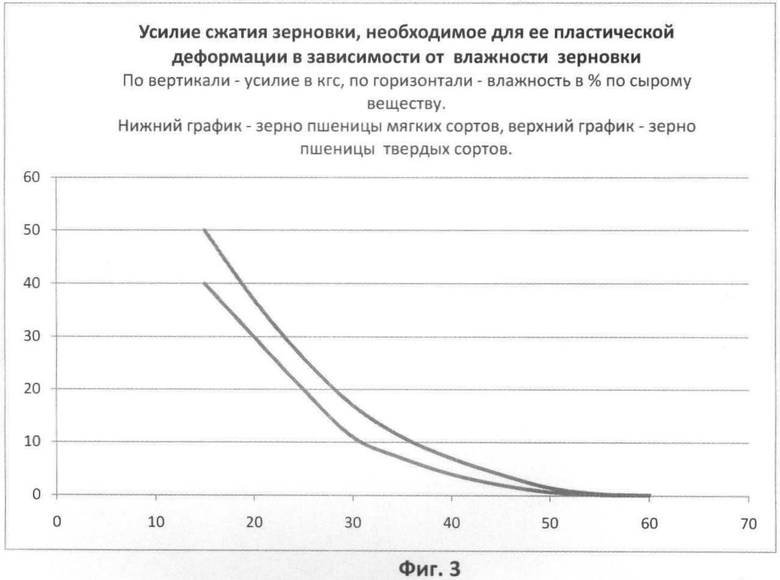

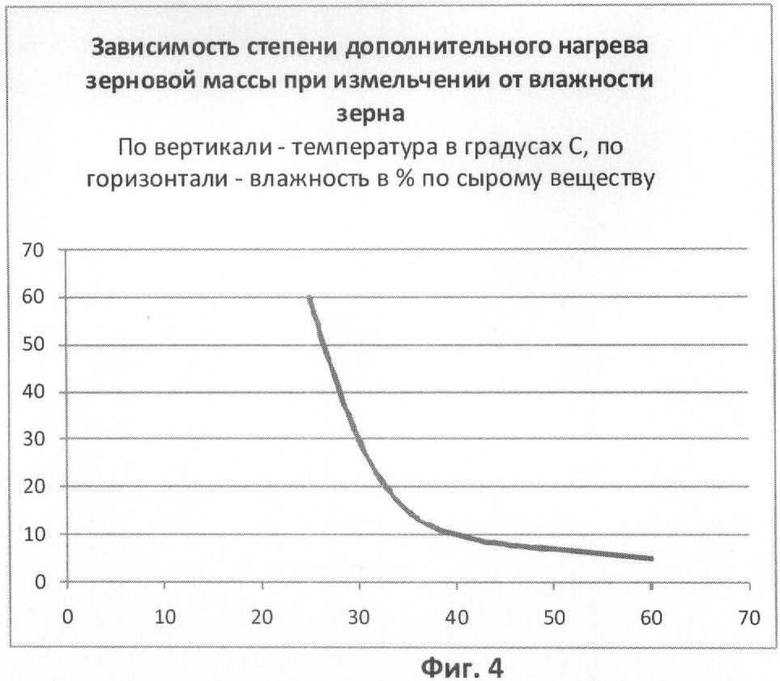

При наборе влажности зерна меняются его структурно-механические характеристики. На Фиг.1 приведена зависимость деформации зерновки от усилия сжатия при различной влажности сырья [2]. Очевидно, что при повышении влажности модуль упругости зерновки уменьшается и при больших значениях влажности зерновка теряет свойства твердого тела и характер зависимости деформации зерновки от усилия сжатия меняется, на нем появляется характерный горизонтальный участок, являющийся признаком пластической деформации (Фиг.2), и именно это усилие сжатия зерновки, приводящее к ее пластической деформации, является определяющим для величины энергии, которую необходимо затратить на измельчение замоченного зерна. Если усилие сжатия, необходимое для пластической деформации зерновки, велико, то энергия, затраченная на измельчение зерна, передаваемая в массу зерна, приводит к ее перегреву. На Фиг.3 показана зависимость усилия сжатия, необходимого для пластической деформации зерновки, от влажности зерна. На Фиг.4 показана зависимость степени дополнительного нагрева зерновой массы при измельчении от влажности зерна. Зависимости, приведенные на Фиг.2-4, получены экспериментальным путем при работе над данным техническим решением для зерна пшеницы продовольственной 3 класса, для других злаковых культур приведенные зависимости имеют аналогичный характер. Пластическая деформация зерновки характеризуется потерей первоначальной формы, зерновка становится более плоской, плющится, а при больших значениях влажности пластическая деформация зерновки сопровождается выдавливанием размягченного эндосперма через оболочку зерна.

В лабораторных условиях усилие, прикладываемое к зерновке, создавали с помощью устройства, имеющего две плоские губки, одна из которых неподвижна, а вторая приводится в движение винтовым механизмом с рукояткой. Замеряли с помощью динамометра величину силы, прикладываемой к концу рукоятки и, зная длину рукоятки и шаг винтового механизма, пересчитывали значение силы на динамометре в усилие сжатия зерновки между губками. При этом учитывалась поправка на усилие трения в винтовом механизме. Началом измерения считалась позиция, когда зерновка зажата между губками и не выпадала оттуда под собственным весом. Перемещение губок устройства, то есть величину деформации зерновки, также пересчитывали исходя из угла поворота рукоятки винтового механизма относительно ее положения в начале измерения. В производственных условиях для определения усилия сжатия, необходимого для пластической деформации зерновки, можно использовать простой способ: положить зерновку на платформу электронных весов и, надавливая сверху на зерновку твердым плоским предметом, заметить на индикаторе весов показание, при котором произошло выдавливание эндосперма из зерновки или ее сплющивание.

Приемлемым значением усилия сжатия, необходимого для пластической деформации зерновки, является величина не более 11 кгс, поскольку при больших усилиях деформации степень дополнительного нагрева зерновой массы при измельчении начинает резко расти и начинает превышать величину в 30 градусов С. Данная степень нагрева зерновой массы является критической для некоторых применений, в частности для изготовления хлебобулочных изделий, поскольку охлаждение зерна перед измельчением производят на практике холодной водой, температура которой в среднем составляет 12 градусов С. Итоговая температура тестовой массы получается 37 градусов С, что является максимальным технологическим пределом для теста, используемого для производства хлебобулочных изделий. Кроме того, работа измельчителя (например, диспергатора) на зерне с высоким значением усилия сжатия, необходимого для пластической деформации зерновки, приводит к нерациональному расходованию энергии и быстрому износу рабочего органа. Однако, для изготовления других продуктов, температура измельченной зерновой массы может не являться критическим параметром и здесь ограничением является нагрев зерновой массы выше 60 градусов С. Превышение указанной температуры в сочетании с кислотностью среды рН 4,3-4,6 вызывает инактивацию ферментов α-амилазы и β-амилазы, осуществляющих гидролиз крахмала в декстрины и простые сахара и определяющих такие важные параметры теста, как сахаробразующую и газообразующую способность, а также биохимический состав продукта [3]. При кратковременном воздействии температуры выше 60 градусов С также начинается частичное разрушение третичной и четвертичной структуры белка, что является биологической деградацией сырья. При замачивании зерна аналогичный нежелательный эффект достигается при длительном воздействии на зерно окружающей среды с температурой выше 45 градусов С, что приводит к блокированию биологических процессов прорастания зерна.

Поэтому установление порогового значения усилия сжатия зерновки, приводящее к ее пластической деформации не более 11 кгс, достигаемого при влажности зерна более 20% по сырому веществу, удовлетворяет условиям «триггерного» механизма начала образования ростка и обеспечивает приемлемые структурно-механические свойства зерна с точки зрения его последующей переработки. Зерновки даже одной партии различны между собой, поэтому экспериментально установлено, что порогового усилия деформации должны достичь не менее 80% зерновок обрабатываемой партии. При этом, конечно, нет необходимости подвергать контролю всю партию, достаточно взять по 10-15 зерен из нижней, средней и верхней частей емкости для замачивания.

Ограничение влажности зерна более 55% соответствует усилию сжатия, приводящей к пластической деформации зерновки, менее 0,15 кгс. Поэтому фаза замачивания зерна должна быть завершена при достижении указанного состояния зерна.

Параметр «усилие сжатия, необходимое для пластической деформации зерновки» позволяет интегрально оценить результат фазы замачивания зерна, который зависит от множества параметров: температуры, времени, сорта зерна, степени его очистки, применения методов стратификации и других факторов, что значительно упрощает процесс технологического контроля и делает его объективным. Хотя между усилием сжатия, необходимым для пластической деформации зерновки и ее влажностью существует определенная зависимость, характер этой кривой меняется в зависимости от типа зерна, температуры, условий замачивания. Так, например, на фигуре 3 приведены две кривые зависимости усилия сжатия, необходимого для пластической деформации зерновки от влажности зерна для зерна двух типов: пшеницы мягкого сорта и пшеницы твердого сорта. Последняя характеризуется существенно большей стекловидностью и кристалличностью строения зерновки. Поскольку в данном способе после замачивания следует операция измельчения, то структурно-механические свойства зерна являются определяющими для работы измельчителя и в качестве критерия готовности зерна к измельчению после замачивания используется величина усилия сжатия, необходимого для пластической деформации зерновки, как наиболее информативный и значимый фактор.

Для каждого конкретного применения данного способа выбирается из технологических соображений необходимая величина усилия сжатия, необходимого для пластической деформации зерновки, которая затем используется как контрольная в ходе производственного технологического процесса.

Режим проращивания зерна в указанных условиях обеспечивает увеличение содержания витаминов и других биологически ценных веществ, частичный гидролиз крахмала до начала стадии интенсивного уменьшения клейковины.

Описание графических изображений

На Фиг.1 приведена зависимость деформации зерновки от усилия сжатия при различной влажности сырья, кривая 1 - для влажности 15%, 2 - 15,8%, 3 - 16,7% при стекловидности 50%.

На Фиг.2 приведена кривая зависимости деформации зерновки от усилия сжатия с участком пластической деформации при влажности 45%.

На Фиг.3 приведена зависимость усилия сжатия, необходимого для пластической деформации зерновки от влажности зерна.

На Фиг.4 показана зависимость степени дополнительного нагрева зерновой массы при измельчении от влажности зерна.

Способ может быть проиллюстрирован следующими примерами его осуществления.

Пример 1: Производство цельнозернового хлеба из смеси пшеницы и ржи.

Для изготовления этого пищевого продукта используется основное сырье полностью состоящее из зернового компонента, который приготавливается из пшеницы и ржи в соотношении 4:1. Очищенное от посторонних примесей зерно промывают на машине мойки зерна ММ3-500 и замачивают в емкости с водой при температуре 35 градусов С. Термостатический режим не требуется. Возможно добавление зерен других злаковых культур: голозерный овес, ячмень до 10% от общего веса сухого зерна. Далее зерно промывают каждые 12 часов, заливая свежей водой температурой 25 градусов С. Количество воды (по весу) берут вдвое больше, чем количество зерна. Замачивание ведут до того момента, когда не менее 80% зерновок подвергаются пластической деформации при усилии сжатия 4-5 кгс. Затем зерно промывают в холодной воде температурой 14-16 градусов С и измельчают на диспергаторе Л3-15, контролируя температуру выходящей из диспергатора тестовой массы, которая должна не более чем на 15 градусов С превышать температуру загружаемого в диспергатор зерна, то есть итоговая температура измельченной зерновой массы не должна превышать 30 градусов С. При более высоком нагреве тестовой массы изношенный режущий аппарат диспергатора заменить на новый. В полученную тестовую массу добавляют соль в пропорции 1,8% к массе сухого зерна, дрожжи прессованные хлебопекарные в пропорции 4% к массе сухого зерна, воду по необходимости. Замес проводят в течение 10-12 минут на тестомесе Л4-ХТВ или аналогичном.

Затем производят деление теста на куски по массе, соответствующей выбранной хлебопекарной форме, на любом типе тестоделителя или вручную, придают тестовой заготовке округлую форму на любом типе тестоокруглителя или вручную и раскладывают в смазанные растительным маслом хлебопекарные формы.

Расстойку заготовок проводят при температуре 40-45 градусов С и влажности 80% в течение 25-35 минут, выпечку ведут при температуре 220-240 градусов С в течение 25-40 минут в зависимости от массы изделия с подачей пара в начале и конце выпечки.

После выпечки готовые изделия извлекают из форм, остужают и упаковывают.

Пример 2. Производство макарон.

Зерно пшеницы твердого сорта, очищенное от посторонних примесей, промывают на машине мойки зерна ММ3-500 и замачивают в емкости, заливая водой температурой 45 градусов С. Термостатический режим не требуется. В дальнейшем зерно промывают каждые 12 часов, заливая свежей водой 35 градусов С. Количество воды (по весу) берут вдвое больше, чем количество зерна. Замачивание ведут до того момента, когда не менее 80% зерновок подвергаются пластической деформации при усилии сжатия 11 кгс. Затем зерно промывают в холодной воде температурой 14-16 градусов С и измельчают на диспергаторе МПТМ-300 с дополнительной секцией нож-решетка, контролируя температуру выходящей из диспергатора тестовой массы, которая не должна превышать 60 градусов С. При более высоком нагреве тестовой массы изношенный режущий аппарат диспергатора заменить на новый. Полученный в виде тестовой массы зерновой компонент смешивают с пшеничной крупкой для производства макаронных изделий по ГОСТ 12307 в соотношении 1:1 в необходимом количестве на тестомесе ТММ-60 или аналогичном. Для регулировки конечной влажности теста до 32% добавляют воду для увеличения влажности или макаронную крупку для ее уменьшения. Полученное тесто загружают в пресс макаронный «Меркурий ПМ-50», выдавливание производят через фильеру типа «ушки». Сушку макарон производят в сушильном шкафу до влажности не более 19%. Досушивание до номинальной влажности 14-15% производится в картонных ящиках на участке упаковки в естественной среде. Фасовку ведут на вертикально-упаковочной машине любого типа.

Пример 3. Краст (основа) для пиццы.

Краст для пиццы полностью состоит из зернового компонента, изготовленного из зерна пшеницы. Зерно пшеницы, очищенное от посторонних примесей, промывают на машине мойки зерна ММ3-500 и замачивают в емкости с водой при температуре 35 градусов С. Термостатический режим не требуется. Учитывая то обстоятельство, что для основы пиццы несущественно формирование объемной заготовки, как для хлеба, фазу замачивания ведут до того момента, когда не менее 80% зерновок подвергаются пластической деформации при усилии сжатия 0,15 кгс. Зерно промывают и измельчают, как в примере 1, после разделки тестовые заготовки по очереди помещают в камеру пресса «ZANUSSI HPZF45» и отпекают до формирования структуры мякиша. Далее краст для пиццы передают для раскладки начинки или замораживают и упаковывают как полуфабрикат для розничной продажи.

Библиографические данные

1. Физиология инициации прорастания семян. Н.В.Обручева, О.В.Антипова, Журнал «Физиология растений», 1997, том 44, №2, с.287-302.

2. Технологии зерноперерабатывающих производств. Бутковский В.А., Мерко А.И., Мельников Е.М., М., Интерграф сервис, 1999., с.9.

3. Технология хлебопекарного производства. Ауэрман Л.Я., С.-П., 2009, 9 издание, с.21.

4. Патент SU 1214054 А1, 1986 г.

5. Патент RU 22161175 от 18.10.2000.

6. Патент RU 2083116 от 14.02.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА ИЗ ЗЕРНА ПШЕНИЦЫ | 2006 |

|

RU2336702C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 1998 |

|

RU2134511C1 |

| Способ производства хлеба из цельного пророщенного зерна | 2016 |

|

RU2667073C2 |

| Способ производства зерновых хлебобулочных изделий | 2021 |

|

RU2786539C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО ИЗДЕЛИЯ "ИВУШКА" | 1998 |

|

RU2134973C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИЕТИЧЕСКОГО ХЛЕБА | 1999 |

|

RU2167529C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 2000 |

|

RU2216175C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2146092C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1999 |

|

RU2237999C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТА ИЗ ЦЕЛЬНОГО ГИДРОЛИЗОВАННОГО ПРОРОЩЕННОГО ЗЕРНА ПШЕНИЦЫ И СОСТАВ ТЕСТОВОЙ ЗАГОТОВКИ, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2627560C1 |

Изобретение относится к пищевой промышленности. Способ предусматривает введение в состав продукта или полуфабриката зернового компонента, который получен замачиванием зерен одной или нескольких злаковых культур с последующим измельчением набухшего зерна. Измельчение набухшего зерна осуществляют таким образом, что температура выходящей из измельчителя массы не превышает 60°С. Замачивание зерна производят при температуре не более 45°С до стадии набухания, при которой усилие сжатия 0,15-11,0 кгс приводит к пластической деформации не менее 80% зерновок. Изобретение позволяет обеспечить удобство технологического контроля, применить научно обоснованные режимы технологического процесса, получить стабильное качество продукции с повышенной биологической ценностью конечного продукта. 4 ил., 3 пр.

Способ производства пищевого продукта или полуфабриката, характеризующийся тем, что он предусматривает введение в состав продукта или полуфабриката зернового компонента, который получен замачиванием зерен одной или нескольких злаковых культур с последующим измельчением набухшего зерна, при этом измельчение осуществляют таким образом, что температура выходящей из измельчителя массы не превышает 60°С, а замачивание производят при температуре не более 45°С до такой стадии набухания, при которой усилие сжатия 0,15-11,0 кгс приводит к пластической деформации не менее 80% зерновок.

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА | 1996 |

|

RU2083116C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2341086C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 1998 |

|

RU2134511C1 |

| Способ производства зернового хлеба | 1983 |

|

SU1214054A1 |

Авторы

Даты

2013-05-27—Публикация

2011-12-06—Подача