Настоящее изобретение относится к эластомерным материалам, включающим вещество с содержанием жестких блоков более 50%, причем эластомерный материал обладает плотностью более 100 кг/м3 и содержит совокупность уретановых, мочевинных и/или изоциануратных групп.

Эластомерные материалы, обладающие плотностью, по меньшей мере, 100 кг/м3 и содержащие совокупность уретановых, мочевинных и/или изоциануратных групп, широко описаны. Большее число раскрытий относятся к более традиционным в отношении содержания жестких блоков эластомерам, хотя на содержание жестких блоков в этих раскрытиях однозначно не ссылаются. Более традиционные эластомеры имеют содержание жестких блоков от 25 до 40%.

Регулирование температуры стеклования и жесткости этих эластомеров осуществляют, изменяя количество полиолов с высокой молекулярной массой (и, в связи с этим, содержание жестких блоков в данном эластомере). Для этого необходимо точное согласование реакционных условий, а также типов и содержания катализаторов. Часто требуется одновременное применение различных катализаторов для регулирования отверждения и конечных свойств материала. Также соотношение между потоками, потоком полиизоцианата и потоком способного к взаимодействию с изоцианатами вещества будет изменяться, часто обусловливая необходимость изменения смесительных устройств наподобие изменения инжекционных форсунок. Альтернативно или дополнительно можно применять пластификаторы в том случае, когда понижение содержания жестких блоков могло бы приводить к худшим свойствам в отношении переработки и худшим механическим свойствам наподобие предела прочности при раздирании и предела прочности на разрыв. Настоящее применение на практике состоит в использовании нереакционноспособных пластификаторов наподобие фталатов или других относительно низкомолекулярных веществ типа растворителей. Такие пластификаторы, однако, проявляют тенденцию экссудировать с течением времени, что может приводить к логически вытекающему ухудшению свойств материала, помутнению, а также к отрицательному воздействию на состояние окружающей среды и санитарное состояние. В связи с этим, были разработаны пластификаторы, которые проявляют меньшую тенденцию к высвобождению наподобие диуретановых соединений с высокой молекулярной массой, см., например, патенты US 6503980, US 6384130, US 6355721 и US 6218462.

В патенте US 5525654 описано применение диуретанов в качестве пластификаторов в герметизирующих и/или клеевых композициях. Диуретаны могут представлять собой продукты взаимодействия диизоцианатов и монофункциональных спиртов, которые можно выбрать из числа моноалкиловых простых полиэфирных спиртов. В патенте US 4824888 также описано применение диуретанов для герметизации.

Патент US 6355721 относится к пластификаторам, включающим продукт взаимодействия содержащего концевые изоцианатные группы простого полиэфирного форполимера с монофункциональным спиртом, имеющим молекулярную массу примерно от 32 до 1000. Данный пластификатор имеет высокую молекулярную массу и является жидкостью, а также не высвобождается и не является реакционноспособным; его используют в эластомерах.

Патент US 6218462 относится среди прочего к пластификаторам, полученным из полиизоцианатов и монофункциональных спиртов с молекулярной массой, превышающей 4000. Их используют в эластомерах.

В патенте ЕР 1104775 раскрыто применение жидких диуретановых пластификаторов, получаемых в результате взаимодействия диизоцианата и монофункционального спирта с молекулярной массой примерно от 100 до 1000. Патенты ЕР 1108735 и ЕР 1217021 также относятся к полиуретановым пластификаторам.

В публикации РСТ/ЕР2007/051335 раскрыты продукты, которые получают в результате взаимодействия диизоцианата, моноалкоксиполиоксиалкиленмоноамина и воды. Их используют в качестве расширителя пор и реологического модификатора.

В публикации Polyurethane Industry 2006, 21 (2): 1-3 раскрыты пластификаторы, полученные взаимодействием диизоцианатов с диолами и моноолами, а также взаимодействием моноизоцианатов с моноолами.

Раскрытия, относящиеся к материалам с плотностью более 100 кг/м3 и высоким содержанием жестких блоков, приводят менее часто; примерами являются патенты ЕР 912623, WO 02/10249, WO 04/111101, WO 07/042411 и WO 07/096216.

В недавних тезисах доклада авторов Harry Chen et al., представленного на конференции CPI Technical Conference в Орландо, Флорида, США 24-26 сентября 2007 года, описано получение MDI полужестких пен с очень низкой плотностью взаимодействия в отсутствие полиолов полиизоцианата с водой в присутствии двух нереакционноспособных добавок. Данные добавки ведут себя как пластификаторы, которые делают жесткую полимерную матрицу более мягкой и придают эластичность пенам. Автор Chen не раскрывает химической природы этих добавок.

В патенте GB 2028356 раскрыто применение в качестве пластификатора для полиуретанов, а в частности, полиуретановых эластомеров, полибутадиена с одной концевой гидроксильной группой.

В патенте US 4265798 раскрыты полиуретаны с содержанием жестких блоков 100%, сшитые с помощью изоциануратов.

При получении из полиизоцианатов и способных к взаимодействию с изоцианатами веществ материалов с высокой плотностью и высоким содержанием жестких блоков данная реакция является сильно экзотермической. Температура может повышаться до такого уровня, что изготовление материалов становится небезопасным и даже невозможным. Часто данный материал начинает проявлять скорчинг и/или нарушение окраски/цвета. Могут происходить дополнительные, нежелательные побочные реакции, приводящие к образованию потенциально опасных и токсических соединений. Данный процесс может даже обусловливать опасность возникновения пожара. Это в особенности справедливо, когда содержание жестких блоков превышает 75% и более, в частности, более 90%, а в особенности при 100%.

Твердые и пористые эластомеры с регулируемой температурой стеклования (Tg) и регулируемыми демпфирующими свойствами полезны при многих практических применениях наподобие производства обуви, пружинящих вспомогательных средств, амортизирующей спортивной одежды типа наколенников и защитных накладок для голеней. Значение Tg этих традиционных систем обычно регулируют, изменяя содержание жестких блоков, тип полиола и его молекулярную массу, а также контролируя фазовое разделение жесткий блок - мягкий блок, и в связи с этим оно может оставаться неизменным в отсутствие новой формулировки и модернизации процесса, а также без изменения многих других свойств материала.

К удивлению было обнаружено, что эластомерные материалы, обладающие высокой плотностью и содержащие вещество с высоким содержанием жестких блоков, можно безопасно изготовить, используя специально определенное полимерное вещество. Кроме того, к удивлению было обнаружено, что данный способ предусматривает простой метод получения очень точным образом, без необходимости изменения рецептуры и процесса, а также при ограниченном воздействии на множество других физических свойств и при использовании только ограниченного количества компонентов эластомерного материала с определенным, заранее заданным значением Tg. Выбор этого значения Tg можно осуществлять в широком температурном диапазоне, иногда более 200°С, простым изменением относительных количеств компонентов, используемых для получения материала с высоким содержанием жестких блоков, с одной стороны, и конкретно определенным полимерным материалом, с другой стороны. К удивлению, стеклование эластомерных материалов по настоящему изобретению происходит в узком температурном диапазоне.

В связи с этим, настоящее изобретение относится к эластомерному материалу, обладающему плотностью более 100 кг/м3 и содержащему:

- вещество-матрицу, содержащее совокупность уретановых, мочевинных и/или изоциануратных групп и имеющее содержание жестких блоков более 50% (здесь и далее в этом документе называемое матрицей А), и

- полимерное вещество, которое 1) не обладает группами, которые способны к образованию уретановой, мочевинной или изоциануратной группы при взаимодействии с изоцианатной группой, 2) взаимопроникает в вышеуказанную матрицу А и 3) представляет собой продукт взаимодействия полиизоцианата с полимером, имеющим среднюю молекулярную массу более 500 и одну способную к взаимодействию с изоцианатами группу, при изоцианатном индексе 100-250 (здесь и далее в этом документе называемое полимерным веществом В), и где относительное количество всех компонентов, используемых для получения вышеуказанной матрицы А, и вышеуказанного полимерного вещества В, по массе находится в диапазоне от 10:90 до 90:10.

Дополнительно настоящее изобретение относится к способу изготовления вышеуказанного эластомерного материала, включающему взаимодействие компонентов для получения вышеуказанной матрицы А в присутствии вышеуказанного полимерного вещества В, при котором относительное количество компонентов для получения матрицы А и вышеуказанного полимерного вещества В по массе находится в диапазоне от 10:90 до 90:10.

Более того, настоящее изобретение относится к способу получения эластомерного материала с плотностью более 100 кг/м3 и заранее определенной температурой стеклования, включающему:

1) выбор а) компонентов для получения вещества-матрицы, имеющего содержание жестких блоков более 50% и содержащего совокупность уретановых, мочевинных и/или изоциануратных групп, и b) полимерного вещества, которое не содержит групп, способных к образованию уретановой, мочевинной и/или изоциануратной группы при взаимодействии с изоцианатной группой, и которое представляет собой продукт взаимодействия полиизоцианата и полимера, имеющего среднюю молекулярную массу более 500 и одну способную к взаимодействию с изоцианатами группу, при индексе 100-250;

2) выбор на основании изложения, демонстрирующего соотношение между массовыми долями выбранных компонентов и выбранного вещества, с одной стороны, и температурой стеклования эластомера, полученного из этих выбранных компонентов и этого вещества, с другой стороны, соответствующего заранее заданной температуре стеклования массового отношения;

3) смешение выбранных компонентов и выбранного вещества в выбранном массовом отношении; и

4) осуществление реакции в этой смеси.

В контексте настоящего изобретения приведенные ниже термины обладают следующим значением.

1) Изоцианатный индекс, или NCO-индекс, или индекс:

отношение концентрации NCO-групп к концентрации способных к взаимодействию с изоцианатными группами атомов водорода, присутствующих в рецептуре, выраженное в виде процентной доли:

[NCO] × 100 / [активный атом водорода] (%).

Другими словами, NCO-индекс выражает процентную долю изоцианата, реально используемого в рецептуре, по отношению к количеству изоцианата, теоретически требуемого для взаимодействия с данным количеством способных к взаимодействию с изоцианатными группами атомов водорода, используемых в рецептуре.

Следует заметить, что изоцианатный индекс в том виде, в котором его используют в данном документе, рассматривают с точки зрения реального процесса полимеризации получения вещества, содержащего изоцианатный компонент, и способных к взаимодействию с изоцианатами компонентов. Любые изоцианатные группы, расходуемые на предварительной стадии для получения модифицированных полиизоцианатов (в том числе, такие изоцианатные производные, называемые в данной области техники форполимерами), или любые активные атомы водорода, расходуемые на предварительной стадии (например, прореагировавшие с изоцианатом с образованием модифицированных полиолов или полиаминов), при расчете изоцианатного индекса не учитывают. Учитывают только свободные изоцианатные группы и свободные способные к взаимодействию с изоцианатными группами атомы водорода (включая таковые воды, если ее используют), присутствующие при проведении фактической стадии полимеризации.

2) Выражение «способные к взаимодействию с изоцианатными группами атомы водорода» в том виде, в котором его используют в данном документе в целях расчета изоцианатного индекса, относится к суммарному количеству активных атомов водорода в гидроксильных или аминогруппах, присутствующих в реакционноспособной композиции; это означает, что в целях расчета изоцианатного индекса при осуществлении реального полимеризационного процесса считают, что одна гидроксильная группа содержит один реакционноспособный атом водорода, одна первичная аминогруппа содержит один реакционноспособный атом водорода, а одна молекула воды содержит два активных атома водорода.

3) Реакционная система: комбинация компонентов, где полиизоцианаты находятся в одном или нескольких контейнерах, отделенные от способных к взаимодействию с изоцианатами компонентов.

4) Термин «средняя номинальная гидроксильная функциональность» (или сокращенно «функциональность») в данном документе используют для обозначения среднечисловой функциональности (количества гидроксильных групп на молекулу) полиола или полиольной композиции в предположении, что она представляет собой среднечисловую функциональность (количество активных атомов водорода на молекулу) инициатора(ов), используемого(ых) при их получении, хотя на практике она часто будет немного меньшей из-за некоторого количества концевых ненасыщенностей.

5) Слово «средняя» относится к среднечисловой, если не указано иначе.

6) Термин «содержание жестких блоков» относится к умноженному на 100 отношению количества (в массовых частях) полиизоцианатного + способного к взаимодействию с изоцианатами веществ с молекулярной массой 500 или менее (где включенные в полиизоцианаты полиолы с молекулярной массой более 500 не учитывают) к количеству (в массовых частях) всех полиизоцианатных + всех способных к взаимодействию с изоцианатами веществ, используемых при получении матрицы. При этом расчете количество используемого полимерного вещества В не учитывают.

Предпочтительно, чтобы содержание жестких блоков в матрице А составляло, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 90%, а наиболее предпочтительно 100%.

7) Плотность: представляет собой суммарную плотность, определяемую в соответствии со стандартом ISO 845.

Полимерное вещество В получают взаимодействием полиизоцианата с полимером, имеющим среднюю молекулярную массу более 500 и одну способную к взаимодействию с изоцианатами группу, при значении индекса 100-250. Полиизоцианат для получения полимерного вещества В можно выбирать из числа алифатических и, предпочтительно, ароматических полиизоцианатов. Предпочтительные алифатические полиизоцианаты представляют собой гексаметилендиизоцианат, изофорондиизоцианат, метилендициклогексилдиизоцианат и циклогександиизоцианат, а предпочтительные ароматические полиизоцианаты представляют собой толуолдиизоцианат, нафталиндиизоцианат, тетраметилксилолдиизоцианат, фенилендиизоцианат, толидиндиизоцианат и метилендифенилдиизоцианат (MDI) и полиизоцианатные композиции, содержащие метилендифенилдиизоцианат (подобно так называемому полимерному MDI, неочищенному MDI, модифицированному уретонимином MDI и форполимерам со свободными изоцианатными группами, полученными из MDI и содержащих MDI полиизоцианатов). MDI и содержащие MDI полиизоцианатные композиции являются наиболее предпочтительными, в особенности, композиции из числа: 1) дифенилметандиизоцианата, содержащего, по меньшей мере, 35% масс., предпочтительно, по меньшей мере, 60% масс., а наиболее желательно, по меньшей мере, 85% масс. 4,4'-дифенилметандиизоцианата (4,4'-MDI), 2) модифицированного карбодиимидом и/или уретонимином варианта полиизоцианата 1), причем значение NCO-индекса для данного варианта составляет 20% масс. или более, 3) модифицированного уретаном варианта полиизоцианата 1), причем значение NCO-индекса для данного варианта составляет 20% масс. или более и он представляет собой продукт взаимодействия избыточного полиизоцианата 1) с полиолом, имеющим среднюю номинальную гидроксильную функциональность 2-4 и среднюю молекулярную массу не более 1000, 4) дифенилметандиизоцианата, содержащего гомолог с 3 или более изоцианатными группами, и 5) смесей любых из упомянутых выше полиизоцианатов.

Полиизоцианат 1) содержит, по меньшей мере, 35% масс. 4,4'-MDI. Подобные полиизоцианаты известны в данной области техники и включают чистый 4,4'-MDI и смеси изомеров 4,4'-MDI и до 60% масс. 2,4'-MDI и 2,2'-MDI. Следует отметить, что количество 2,2'-MDI в смесях изомеров скорее находится на уровне примесного количества и, как правило, не будет превышать 2% масс., причем оставшаяся часть представляет собой 4,4'-MDI и 2,4'-MDI. Подобные этим полиизоцианаты известны в данной области техники и коммерчески доступны, например, Suprasec® MPR и 1306 ex Huntsman (Suprasec является торговой маркой корпорации Huntsman Corporation или ее аффилированной компании, которая зарегистрирована в одной или нескольких, но не во всех странах).

Модифицированные карбодиимидом и/или уретонимином варианты вышеуказанного полиизоцианата 1) также известны в данной области техники и коммерчески доступны, например, Suprasec® 2020, ex Huntsman. Модифицированные уретаном варианты вышеуказанного полиизоцианата 1) также известны в данной области техники, например, см. страницы 32-35 книги автора G. Woods The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35.

Полиизоцианат 4) также широко известен и коммерчески доступен. Эти полиизоцианаты часто называют неочищенными MDI или полимерными MDI. Примеры представляют собой Suprasec® 2185 и Suprasec® DNR ex Huntsman.

Также можно использовать смеси упомянутых выше полиизоцианатов, см., например, страницы 32-35 книги автора G. Woods The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35. Примером подобного коммерчески доступного полиизоцианата является Suprasec® 2021 ex Huntsman Polyurethanes.

Полимер, имеющий среднюю молекулярную массу более 500 и одну способную к взаимодействию с изоцианатными группами группу, используемый для получения полимерного вещества В, можно выбирать из числа моноолов, моноаминов и монокарбоновых кислот с сложнополиэфирными, простыми полиэфирными и/или полиолефиновыми основными цепями и их смесей, предпочтительно имеющими молекулярную массу от превышающей 500 до 6000, а более предпочтительно 800-3000. Подобные полимеры известны и коммерчески доступны; примеры представляют собой Jeffamine® M2070, M2005, M600 и M1000 ex Huntsman; Jeffamine является торговой маркой корпорации Huntsman Corporation или ее аффилированной компании, которая зарегистрирована в одной или нескольких, но не во всех странах.

Наиболее предпочтительными являются простые полиэфирные моноолы и моноамины, в особенности, моноалкилпростые эфирные полиоксиэтиленовые полиоксипропиленовые моноолы и моноамины со средней молекулярной массой от превышающей 500 до 6000, а предпочтительно 800-3000, для которых предпочтительно, чтобы содержание оксиэтилена составляло, по меньшей мере, 50% масс., рассчитанное на массу моноола или моноамина, а алкильная группа содержала 1-8 атомов углерода. Моноамины являются наиболее предпочтительными.

Относительные количества полиизоцианата и полимера с одной способной к взаимодействию с изоцианатами группой могут изменяться таким способом, что индекс составляет 100-250, а предпочтительно 100-150. Полимерное вещество В получают, соединяя и смешивая полиизоцианат с данным полимером и позволяя реакции происходить в смеси. В том случае, когда реакцию проводят при значении индекса 100, происходит образование мочевинных групп из аминогрупп и изоцианатных групп, а образование уретановых групп происходит из гидроксильных групп и изоцианатных групп. Эти реакции являются экзотермическими, и для их протекания не требуется нагревание или применение катализаторов, хотя катализаторы можно использовать, а MDI можно добавлять при немного повышенной температуре (например, до 60°С) для обеспечения текучести. После проведения реакции смесь охлаждают снова до комнатной температуры, данную реакцию можно рассматривать как завершенную. В том случае, когда реакцию проводят при значении индекса более 100, избыточный полиизоцианат взаимодействует с образовавшимися мочевинными группами, приводя к возникновению биуретовых групп, и/или с образовавшимися уретановыми группами, приводя к возникновению аллофанатных групп (для образования аллофаната может потребоваться присутствие катализатора). Предпочтительно, чтобы осуществлению этой реакции содействовали, проводя взаимодействие при повышенной температуре, например, от 80 до 150°С, в течение, например, от 30 минут до 24 часов. Получаемая композиция содержит соединения, содержащие мочевинные и/или уретановые группы, а в том случае, когда индекс превышал 100, соединения, содержащие биуретановые и/или аллофанатные группы, и не образует уретановые, мочевинные или изоциануратные группы в присутствии полиизоцианатов, полиолов и полиаминов. Для получения полимерного вещества В не используют никаких других реагентов.

Матрицу А получают взаимодействием полиизоцианата с полиолом, приводящим к возникновению уретановых групп, и/или взаимодействием полиизоцианата с полиамином, приводящим к возникновению мочевинных групп, и/или позволяя полиизоцианату тримеризоваться, используя катализатор тримеризации, приводящий к возникновению изоциануратных групп.

Посредством проведения этих реакций в присутствии полимерного вещества В можно получить эластомерный материал по настоящему изобретению.

Для получения эластомерного материала по настоящему изобретению плотность эластомерного материала должна превышать 100 кг/м3, содержание жестких блоков в матрице А должно превышать 50%, а относительные количества по массе компонентов, используемых для получения вышеуказанной матрицы А и вышеуказанного полимерного вещества В, должны находиться в диапазоне от 10:90 до 90:10, а предпочтительно от 20:80 до 80:20.

Для получения эластомерного материала с плотностью, превышающей 100 кг/м3, получение матрицы А следует осуществлять либо в отсутствие порообразующего реагента, приводящего к получению непористых эластомерных материалов, которые обладают плотностью более 1000 кг/м3, или в присутствии порообразующего реагента в количестве, соответствующем желаемой плотности, которая должна превышать 100 кг/м3. Действительно необходимое количество порообразующего реагента зависит от компонентов, используемых для получения матрицы А, от типа полимерного вещества В, от способа получения, от выбранного порообразующего реагента и от желаемой плотности. Определение количества порообразующего реагента, как только компоненты для получения матрицы А, тип полимерного вещества В, способ и желаемая плотность выбраны, является ежедневной общепринятой процедурой для обладающего обычными знаниями в данной области техники специалиста, в особенности, в свете данных примеров.

Порообразующие реагенты можно выбирать из числа инертных порообразующих реагентов и реакционноспособных порообразующих реагентов. Примерами инертных порообразующих реагентов являются алканы, гидрофторуглероды, гидрохлорфторуглероды, расширяющиеся микрогранулы и инертные газы подобные воздуху, N2, CO2, CO, O2 и He, а примеры реакционноспособных порообразующих реагентов представляют собой азодикарбонамид и воду. Также можно использовать комбинации и/или смеси этих порообразующих реагентов. Вода представляет собой наиболее предпочтительный порообразующий реагент. Для получения эластомерных материалов с плотностью более 100 кг/м3 количество воды менее 1% масс., рассчитанное от массы компонентов, используемых для получения матрицы А, является достаточным.

Для гарантии того, что содержание жестких блоков в матрице А превышает 50%, количество полиизоцианатов и способных к взаимодействию с изоцианатами компонентов, используемых при получении матрицы А и имеющих молекулярную массу 500 или менее и молекулярную массу более 500, выбирают таким образом, чтобы содержание жестких блоков в веществах превышало 50%, как определено в данном документе выше.

При получении матрицы А полиизоцианаты можно выбирать из числа алифатических и, предпочтительно, ароматических полиизоцианатов. Предпочтительные алифатические полиизоцианаты представляют собой гексаметилендиизоцианат, изофорондиизоцианат, метилендициклогексилдиизоцианат и циклогександиизоцианат, а предпочтительными ароматическими полиизоцианатами являются толуолдиизоцианат, нафталиндиизоцианат, тетраметилксилолдиизоцианат, фенилендиизоцианат, толидиндиизоцианат и метилендифенилдиизоцианат (MDI), а также полиизоцианатные композиции, содержащие метилендифенилдиизоцианат (подобно так называемым полимерному MDI, неочищенному MDI, модифицированному уретонимином MDI и форполимерам со свободными изоцианатными группами, полученными из MDI и содержащих MDI полиизоцианатов). MDI и содержащие MDI полиизоцианатные композиции являются наиболее предпочтительными.

Способные взаимодействовать с изоцианатами вещества с молекулярной массой более 500 при их использовании для получения матрицы А можно выбирать из числа сложнополиэфирных полиолов, простых полиэфирных полиолов, простых полиэфирных сложнополиэфирных полиолов, сложнополиэфирных полиаминов, сложнополиэфирных простых полиэфирных полиаминов и простых полиэфирных полиаминов. Предпочтительно, чтобы эти способные взаимодействовать с изоцианатами вещества имели среднюю молекулярную массу, превышающую 500-10000, и среднюю номинальную функциональность 2-6.

Подобные вещества широко описаны в данной области техники и коммерчески доступны.

Способные взаимодействовать с изоцианатами вещества с молекулярной массой не более 500 при их использовании для получения матрицы А можно выбирать из числа удлинителей цепи и сшивающих реагентов, обычно применяемых для получения эластомеров этого типа наподобие этиленгликоля, полиэтиленгликоля со средней молекулярной массой не более 500, 2-метил-1,3-пропандиола, неопентилгликоля, пропандиола, бутандиола, пентандиола, гександиола, этилендиамина, толуолдиамина, пропиленгликоля, полипропиленгликоля со средней молекулярной массой не более 500, глицерина, триметилолпропана, сахарозы и сорбита, а также их смесей.

Любое соединение, которое катализирует реакцию тримеризации изоцианатов (образования изоциануратов), можно использовать в качестве катализатора тримеризации при способе по настоящему изобретению, как, например, гидроксиды тетраалкиламмония (например, гидроксид тетраметиламмония, гидроксид тетраэтиламмония и гидроксид тетрабутиламмония), соли слабых органических кислот (например, ацетат тетраметиламмония, ацетат тетраэтиламмония, ацетат тетрабутиламмония), ацетат, октоат и формиат триметилгидроксипропиламмония, ацетат триметилгидроксиэтиламмония, ацетат триэтилгидроксипропиламмония и ацетат триэтилгидроксиэтиламмония, гидроксиды триалкилгидроксиалкиламмония (например, гидроксид триметилгидроксипропиламмония, гидроксид триметилгидроксиэтиламмония, гидроксид триэтилгидроксипропиламмония и гидроксид триэтилгидроксиэтиламмония), третичные амины, например, триэтиламин, триэтилендиамин, 1,5-диазобицикло[4.3.0]нонен-5,1,8-диазобицикло[5.4.0]-ундецен-7 и 2,4,6-трис(диметиламинометил)фенол и металлсодержащие соли алкилкарбоновых кислот, содержащих 1-12 атомов углерода, наподобие солей щелочных металлов подобных карбоновых кислот (предпочтительные щелочные металлы представляют собой калий и натрий, а предпочтительными карбоновыми кислотами являются уксусная кислота, гексановая кислота, октановая кислота, молочная кислота и 2-этилгексановая кислота; наиболее предпочтительными катализаторами тримеризации, представляющими собой соли металлов, являются ацетат калия (коммерчески доступен как Polycat 46 от фирмы Air Products and Catalyst LB from Huntsman) и калиевая соль 2-этилгексановой кислоты (коммерчески доступна как Dabco K15 от фирмы Air Products). При способе по настоящему изобретению можно использовать два или более различных катализаторов тримеризации.

Катализатор тримеризации, в случае его применения, используют в количестве до 3% масс., а предпочтительно до 1% масс., от массы полиизоцианата, используемого при получении матрицы А.

Помимо вышеупомянутых компонентов можно использовать другие компоненты, применяемые в данной области техники для получения веществ, содержащих совокупность уретановых, мочевинных и/или изоциануратных групп, наподобие иных катализаторов, например, для улучшения образования уретанов, поверхностно-активных веществ, препятствующих возгоранию веществ, придающих окраску веществ, пигментов, противомикробных реагентов, наполнителей, смазок для внутренних поверхностей пресс-форм, стабилизирующих поры реагентов и расширяющих поры реагентов.

При получении эластомерных материалов полимерное вещество В можно добавлять к реакционной смеси независимо или после предварительного смешения с одним или несколькими компонентами, используемыми для получения матрицы А.

Это обеспечивает дополнительное преимущество при получении подобных эластомерных материалов. В промышленных масштабах такие материалы часто получают подачей раздельных потоков полиизоцианата, полиола и/или полиамина и/или дополнительных компонентов в смесительное устройство и/или реактор. Поскольку полимерное вещество В можно соединять со всеми этими потоками, соотношение потоков можно регулировать, улучшая качество смешения и реологию в ходе производства. При получении традиционных эластомеров соотношения потоков невозможно регулировать таким образом.

При получении эластомерного материала по настоящему изобретению протекает(ют) одна или несколько следующих реакций: реакция полиизоцианатов с полиолами, приводящая к образованию полиуретанов, реакция полиизоцианатов с полиаминами, приводящая к образованию полимочевин, реакция полиизоцианатов с водой, приводящая к образованию пористых полимочевин, и тримеризация полиизоцианатов, приводящая к образованию полиизоциануратов.

Реакция полиизоцианатов с полиолами является экзотермической и ее можно проводить при условиях окружающей среды. При желании данную реакцию можно улучшить, используя катализатор, который стимулирует образование уретанов, и/или повышая температуру, например, 30-80°С. Не требуется принятия никаких дополнительных специальных мер, поскольку данная реакция будет проходить до завершения сама по себе из-за своего экзотермического характера.

Реакция полиизоцианатов с полиаминами и/или водой является сильно экзотермической, и для ее проведения не требуется нагревания или использования катализатора, хотя полиизоцианаты можно подавать при немного повышенной температуре (например, до 50°С) для обеспечения текучести и хотя, при желании, можно нагревать и/или применять катализатор.

Для реакции тримеризации необходимо использовать катализатор тримеризации. В том случае, когда тримеризация является единственной реакцией, предпочтительно применять нагревание для обеспечения температуры 50-100°С. В том случае, когда происходит какая-либо из других реакций, необходим только катализатор тримеризации. Экзотермичность другой реакции обеспечивает протекание тримеризации.

Реакции, приводящие к получению эластомерного материала, как правило, будут протекать до завершения за промежуток времени от 1 минуты до 2 часов, а предпочтительно от 1 минуты до 1 часа.

Предпочтительно, чтобы приводящую к получению эластомерного материала реакцию по настоящему изобретению осуществляли при значении индекса, по меньшей мере, 80, желательнее, по меньшей мере, 90, а наиболее предпочтительно, по меньшей мере, 95.

Приводящую к получению эластомерного материала реакцию по настоящему изобретению можно проводить согласно одностадийному процессу, полуфорполимерному процессу и форполимерному процессу. Данную реакцию можно осуществлять в открытом контейнере, в открытой или закрытой пресс-форме, как процесс изготовления блоков или после распыления или нанесения компонентов на подложку.

Эластомерный материал по настоящему изобретению представляет собой так называемую полувзаимопроникающую полимерную сетку, в которой полимерное вещество В проникает на молекулярном уровне в полимерную сетку, которая является матрицей А (см. справочник IUPAC Compendium of Chemical Terminology, 2nd Edition, 1977).

Предпочтительно, чтобы эластомерный материал содержал вещество-матрицу, которое является термоотверждаемым веществом. Подобное термоотверждаемое вещество-матрицу получают взаимодействием полиизоцианатного компонента со способным к взаимодействию с изоцианатами компонента, используемых для получения матрицы А, при условии того, что, по меньшей мере, один из двух обладает средней функциональностью более 2,1, для обеспечения сшивания. В том случае, когда получают полиизоциануратную матрицу, сшивание будет достаточным, подобные вещества являются термоотверждаемыми.

Эластомерный материал можно широко применять, например, при производстве обуви, пружинящих вспомогательных средств, амортизирующей спортивной одежды типа защитных наколенников и наплечников, а также защитных накладок для голеней.

Предпочтительно, чтобы плотность эластомерного материала по настоящему изобретению составляла, по меньшей мере, 300 кг/м3, более предпочтительно, по меньшей мере, 500 кг/м3, а наиболее предпочтительно, по меньшей мере, 1000 кг/м3.

Данное изобретение проиллюстрировано приведенными ниже примерами.

Использовали приведенные ниже компоненты.

Моноамин 1: Jeffamine M2070, линейный полимер, обладающий средней молекулярной массой примерно 2000 и содержащий на одном конце метильную группу, а на другом - первичную аминогруппу, а также оксиэтиленовые и оксипропиленовые группы между ними, с содержанием оксиэтилена 76% масс. от массы полимера.

Моноамин 2: Jeffamine M2005, такой же как М2070, но с содержанием оксиэтиленовых групп 8% масс.

Surpasec 1306, 2185 и 2020: описаны выше.

Daltocel® F555: простой полиэфирный полиол ex Huntsman с молекулярной массой примерно 5600. Daltocel является торговой маркой корпорации Huntsman Corporation или ее аффилированной компании, которая зарегистрирована в одной или нескольких, но не во всех странах.

Пример 1

Полимерные вещества В получали следующим образом. Монофункциональный компонент помещали в 5-ти литровую колбу-сборник, оборудованную мешалкой, термопарой и системой продувки сжатым азотом. Полиизоцианат медленно добавляли при перемешивании (Suprasec 1306 предварительно нагревали до температуры 50°С, Suprasec 2185 не нагревали предварительно).

В случае использования моноаминов при значении индекса 100 дополнительного нагревания не применяли. В случае использования моноаминов при значении индекса 150 и 200 смесь нагревали до температуры 120°С в течение 5 часов. В случае использования моноола добавляли 0,025% масс. дилаурата дибутилолова (катализатор) и смесь выдерживали при температуре 80°С в течение 3 часов.

В приведенной ниже таблице 1 представлены используемые полиизоцианаты, монофункциональные компоненты, а также индекс и вязкость в сП при температуре 25°С, определяемая с помощью вискозиметра Brookfield Viscometer CAP 2000+ с номером 1 шпинделя САР.

Инфракрасные спектры свидетельствовали об отсутствии свободных NCO-групп в этих полимерных веществах В и о присутствии мочевинных групп.

Пористые эластомеры получали, как указано ниже.

Полиольную смесь, включающую полимерное вещество В, которое получено в таблице 1 (в случае использования), смешивали с полиизоцианатом в течение 15 секунд. 200 г этой смеси наливали в алюминиевую пресс-форму с размерами 15×20×1,5 см, которую выдерживали при температуре 60°С. Затем пресс-форму закрывали, и давали возможность реакции протекать в смеси. По истечении 5 минут эластомер извлекали из пресс-формы и подвергали доотверждению в печи при температуре 100°С в течение 4 часов.

В таблице 2 приведены компоненты, используемые для получения эластомеров, и количества в массовых частях, а также некоторые физические свойства.

В 1

В 3

В 2

При удалении полимерного вещества В и замещении на Daltocel F555 (и понижении содержания жестких блоков в матрице до 48 и 42) получали эластомерный материал с плотностью 418 и 422 кг/м3, соответственно. Твердость при сжатии при деформации 65%, однако, составляла 1355 и 1175 кПа, соответственно.

Необходимо отметить, что эластомеры 2 и 5, которые также обладают суммарным содержанием жестких блоков примерно 48%, обладают значительно меньшей твердостью по сравнению с эластомером, полученным из полиола при содержании жестких блоков 48%. То же самое применимо к эластомерам 4 и 7 в сравнении с эластомером, полученным из полиола с содержанием жестких блоков 42%.

Пример 2

Непористые эластомеры получали смешением полиольных смесей и полиизоцианатов, как показано в таблице 3, в течение 15 секунд и заливки смеси на толщину 2 мм в открытую пресс-форму, которую выдерживали при температуре 80°С. По истечении 5 минут эластомер извлекали из пресс-формы и доотверждали в печи при температуре 100°С в течение 4 часов. В таблице 3 приведены использованные компоненты, количества в массовых частях и некоторые физические свойства.

В 1

Температуру стеклования Tg определяют как максимум тангенса дельта, определяемого измерениями методом динамико-механического термического анализа (DMTA) с помощью прибора TA Q800 DMTA в режиме применения двойного кантилевера при частоте 1 Гц (ASTM D4065).

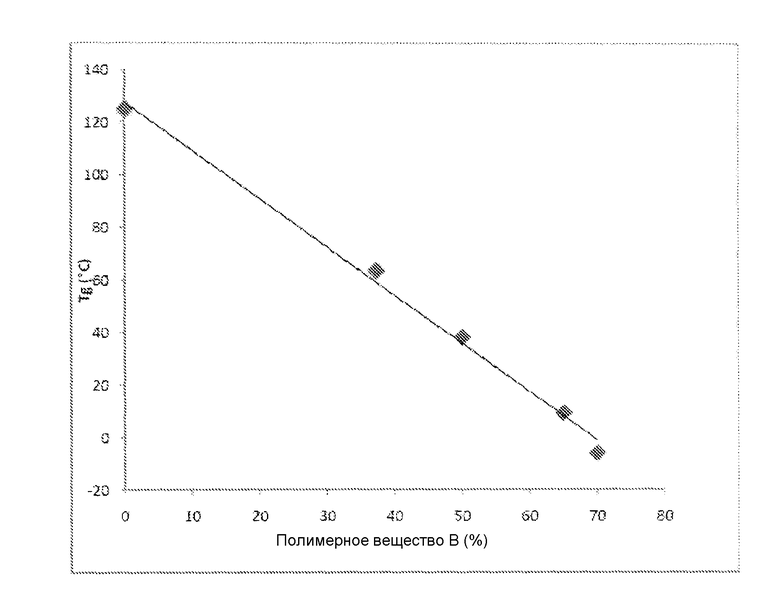

По этим результатам можно провести линию, как показано ниже.

Для получения материала со значением Tg, например, 80°С следует использовать примерно 24 массовых части такого полимерного вещества В и примерно 76 массовых частей таких компонентов для получения матрицы А.

Пример 3

Dabco TMR, катализатор тримеризации от фирмы Air Products на основе четвертичной аммониевой соли, смешивали с полимерным веществом В. Затем эту смесь смешивали с полиизоцианатом и далее выливали в пресс-форму, которую выдерживали при температуре 80°С. Такое литое изделие потом нагревали в течение 4 часов при температуре 140°С.

Получали эластомерный материал по настоящему изобретению, который обладал значением Шор D, указанным ниже в таблице 4, в которой также представлены тип компонентов и количества (в массовых частях).

Полимерное вещество В 3

-

-

19,9

Содержание жестких блоков во всех трех экспериментах составляло 100%.

Supresec 2015 представляет собой форполимер с концевыми изоцианатными группами на основе полиизоцианатов MDI типа и полиола с молекулярной массой менее 500, причем данный форполимер обладает NCO-значением примерно 27% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МАТРИЦУ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2540581C2 |

| ВСПЕНЕННЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МАТРИЦУ С ВЫСОКИМ СОДЕРЖАНИЕМ ЖЕСТКИХ БЛОКОВ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2461581C2 |

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИИЗОЦИАНАТНУЮ КОМПОЗИЦИЮ | 2012 |

|

RU2584948C2 |

| НОВАЯ КОМПОЗИЦИЯ ИЗ ПОЛИИЗОЦИАНАТА И ПОЛИЭФИРНОГО МОНОАМИНА | 2008 |

|

RU2484101C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ТРИМЕРИЗАЦИИ ПОЛИИЗОЦИАНАТОВ | 2013 |

|

RU2628084C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2428436C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2415877C2 |

| ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩИЕ ПЕНОМАТЕРИАЛЫ С ДЛИТЕЛЬНЫМ ПЕРИОДОМ МЕЖДУ СМЕШЕНИЕМ КОМПОНЕНТОВ И ПЕРЕХОДОМ В СМЕТАНООБРАЗНУЮ МАССУ И СПОСОБНОСТЬЮ К МГНОВЕННОМУ ОТВЕРЖДЕНИЮ | 2018 |

|

RU2780087C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ЭПОКСИДНУЮ СМОЛУ | 2012 |

|

RU2570702C1 |

| КАТАЛИЗАТОР ТРИМЕРИЗАЦИИ ИЗОЦИАНАТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИИЗОЦИАНУРАТ-СОДЕРЖАЩИХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2707290C2 |

Настоящее изобретение относится к эластомерному материалу, обладающему общей плотностью, измеренной в соответствии со стандартом ISO 845, более 100 кг/м3 и включающему: вещество-матрицу, содержащее совокупность уретановых, мочевинных и/или изоциануратных групп и имеющее содержание жестких блоков более 50% (здесь и далее в данном документе называемое матрицей А), и полимерное вещество, которое 1) не содержит групп, которые способны образовывать уретановую, мочевинную или изоциануратную группу при взаимодействии с изоцианатной группой, 2) является взаимопроникающей с вышеуказанной матрицей А и 3) представляет собой продукт взаимодействия полиизоциапата с полимером, имеющим среднечисловую молекулярную массу более 500 и одну способную взаимодействовать с изоцианатными группами группу, при значении изоцианатного индекса 100-250 (здесь и далее в данном документе называемое полимерным веществом В), и в котором относительное количество всех ингредиентов, используемых для получения вышеуказанной матрицы А и вышеуказанного полимерного вещества В, по массе находится в диапазоне от 10:90 до 90:10. Также описаны способы получения такого эластомерного материала. Технический результат - возможность безопасного изготовления эластомерного материала с определенным, заранее заданным значением температуры стеклования, обладающего высокой плотностью и содержащего вещество с высоким содержанием жестких блоков. 3 н. и 9 з.п. ф-лы, 4 табл., 3 пр.

1. Эластомерный материал, обладающий общей плотностью, измеренной в соответствии со стандартом ISO 845, более 100 кг/м3 и включающий:

- вещество-матрицу, содержащее совокупность уретановых, мочевинных и/или изоциануратных групп и имеющее содержание жестких блоков более 50% (здесь и далее в данном документе называемое матрицей А), и

- полимерное вещество, которое 1) не содержит групп, которые способны образовывать уретановую, мочевинную или изоциануратную группу при взаимодействии с изоцианатной группой, 2) является взаимопроникающей с вышеуказанной матрицей А и 3) представляет собой продукт взаимодействия полиизоцианата с полимером, имеющим среднечисловую молекулярную массу более 500 и одну способную взаимодействовать с изоцианатными группами группу, при значении изоцианатного индекса 100-250 (здесь и далее в данном документе называемое полимерным веществом В), и в котором относительное количество всех ингредиентов, используемых для получения вышеуказанной матрицы А и вышеуказанного полимерного вещества В, по массе находится в диапазоне от 10:90 до 90:10.

2. Эластомерный материал по п.1, для которого содержание жестких блоков в матрице А составляет, по меньшей мере, 75%.

3. Эластомерный материал по п.1, для которого содержание жестких блоков в матрице А составляет, по меньшей мере, 90%.

4. Эластомерный материал по п.1, в котором полимерное вещество В представляет собой продукт взаимодействия ароматического полиизоцианата с полимером, имеющим среднечисловую молекулярную массу 800-3000, который выбирают из числа моноолов, моноаминов и монокарбоновых кислот со сложнополиэфирной, простой полиэфирной и/или полиолефиновой основными цепями, а также их смесей.

5. Эластомерный материал по п.4, в котором полимер выбирают из моноалкилпростых эфирных полиоксиэтиленовых полиоксипропиленовых моноолов и моноаминов, имеющих среднечисловую молекулярную массу 800-3000, и где алкильная группа имеет 1-8 атом углерода.

6. Эластомерный материал по п.5, в котором содержание оксиэтилена составляет, по меньшей мере, 50% в расчете на массу моноола или моноамина.

7. Эластомерный материал по п.1, плотность которого составляет, по меньшей мере, 500 кг/м3.

8. Эластомерный материал по п.1, для которого матрица А получена из ароматического полиизоцианата.

9. Эластомерный материал по п.1, для которого матрица А представляет собой термоотверждаемое вещество.

10. Эластомерный материал по п.1, для которого содержание жестких блоков в матрице А составляет, по меньшей мере, 90% и в котором полимерное вещество В представляет собой продукт взаимодействия ароматического полиизоцианата с полимером, имеющим среднечисловую молекулярную массу 800-3000, который выбирают из моноалкилпростых эфирных полиоксиэтиленовых полиоксипропиленовых моноолов и моноаминов, имеющих среднечисловую молекулярную массу 800-3000, алкильную группу с 1-8 атомами углерода, и содержание оксиэтилена, по меньшей мерс, 50% в расчете на массу моноола или моноамина, и плотность материала составляет, по меньшей мере, 500 кг/м3, и для которого матрица А получена из ароматического полиизоцианата.

11. Способ получения эластомерного материала по пп.1-10, включающий взаимодействие компонентов для получения матрицы А в присутствии полимерного вещества В, где относительное количество компонентов, используемых для получения матрицы А и полимерного вещества В, по массе находится в диапазоне от 10:90 до 90:10.

12. Способ получения эластомерного материала, имеющего общую плотностью, измеренную в соответствии со стандартом ISO 845, более 100 кг/м3 и заранее определенную температуру стеклования, где способ включает:

1) выбор а) компонентов для получения вещества-матрицы, имеющего содержание твердых блоков более 50% и включающего совокупность уретановых, мочевинных и/или изоциануратных групп и b) полимерного вещества, которое не содержит групп, способных образовывать уретановую, мочевинную и/или изоциануратную группу при взаимодействии с изоцианатной группой, и где вещество представляет собой продукт взаимодействия полиизоцианата с полимером, имеющим среднечисловую молекулярную массу более 500 и одну способную взаимодействовать с изоцианатными группами группу, при значении индекса 100-250;

2) выбор на основании изложения, представляющего зависимость между массовой долей выбранных компонентов и выбранного вещества, с одной стороны, и температурой стеклования эластомера, изготовляемого из этих выбранных компонентов и этого вещества, с другой стороны, массовой доли, соответствующей заранее определенной температуре стеклования, где массовое отношение выбранных компонентов и выбранного вещества находится в диапазоне от 10:90 до 90:10;

3) смешение выбранных компонентов и выбранного вещества в выбранном массовом отношении; и

4) осуществления реакции в этой смеси.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЕР 1104786 A1, 06.06.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ГИБКИЙ ПОРИСТЫЙ МАТЕРИАЛ, СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2229482C2 |

Авторы

Даты

2013-05-27—Публикация

2009-02-05—Подача