Настоящее изобретение относится к композиции на основе эпоксидной смолы и отверждаемой композиции, изготавливаемой путем сочетания указанной композиции эпоксидной смолы с полиизоцианатной композицией. Более того, настоящее изобретение относится к технологии изготовления означенной композиции эпоксидной смолы и упомянутой отверждаемой композиции. Также настоящее изобретение относится к технологии по изготовлению материала, состоящего из полиизоцианурата, за счет проведения реагирования отверждаемой композиции при текущих условиях и к материалу, состоящему из полиизоцианурата, изготовляемого путем реагирования подобной отверждаемой композиции при текущих условиях.

За последнее время была предложена отверждаемая композиция, которая состоит из полиизоцианата, галогенида лития, соединения мочевины и эпоксидной смолы; см. документ WO 2010/121898. К удивлению, мы обнаружили, что период жизнеспособности отверждаемой композиции может быть дополнительно продлен за счет применения композиции эпоксидной смолы, которая состоит из соединения, которое содержит карбоксамидную группу, не воздействуя отрицательным образом на процесс сшивания отверждаемой композиции.

Таким образом, настоящее изобретение относится к композиции эпоксидной смолы, включающей эпоксидную смолу, соединение, которое содержит карбоксамидную группу, имеющую структуру -CO-NH2, и, необязательно, растворитель, который не содержит функциональных групп, реакционноспособных по отношению к изоцианатным функциональным группам, а также, необязательно, моноол и/или полиол, в котором число карбоксамидных эквивалентов на эпоксидный эквивалент составляет 0,0005-1, а предпочтительно 0,005-0,7 и наиболее предпочтительно 0,01-0,5, и количество гидроксильных эквивалентов на эпоксидный эквивалент составляет не более 0,019 и предпочтительно самое большее 0,014, а наиболее предпочтительно не более 0,010.

Согласно варианту исполнения, композиция эпоксидной смолы, согласно изобретению, пригодна для получения отверждаемой композиции и включает эпоксидную смолу, соединение, которое содержит карбоксамидную группу, имеющую структуру -CO-NH2, растворитель, который не содержит реакционноспособных по отношеиню к изоцианатам функциональных групп, а также, необязательно, моноол и/или полиол, где число эквивалентов карбоксамидов на эпоксидный эквивалент составляет 0,0005-1, а предпочтительно 0,005-0,7 и наиболее предпочтительно 0,01-0,5, и количество гидроксильных эквивалентов на эпоксидный эквивалент составляет не более 0,019 и предпочтительно самое большее 0,014, а наиболее предпочтительно не более 0,010.

Также настоящее изобретение относится к способу получения такой композиции эпоксидной смолы, где смесь соединения, содержащего карбоксамидную группу, объединяют и смешивают с эпоксидной смолой. Относительные количества составляющих компонентов подбирают таким образом, что композиция эпоксидной смолы содержит компоненты в вышеприведенных количествах.

Более того, настоящее изобретение относится к отверждаемой композиции, получаемой путем объединения и смешивания полиизоцианатной композиции, включающей полиизоцианат, галогенид лития и соединение мочевины, имеющей среднюю молекулярную массу 500-15000 и, необязательно, содержащей биуретные группы, и композиции эпоксидной смолы в значении данного термина, приводимого выше, где число молей галогенида лития на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,04, число эквивалентов мочевины + биурета на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,4, а число эпоксидных эквивалентов на эквивалент изоцианата находится в диапазоне от 0,003 до 1.

Отверждаемую композицию, согласно изобретению, предпочтительно получают путем объединения и смешивания

полиизоцианатной композиции, включающей полиизоцианат, галогенид лития и соединение мочевины, имеющей среднюю молекулярную массу 500-15000 и, необязательно, содержащей биуретные группы, где число Моль галогенида лития на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,04, число эквивалентов мочевины + биурета на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,4, а число эквивалентов эпоксида на эквивалент изоцианата находится в диапазоне от 0,003 до 1, и

композиции эпоксидной смолы, содержащей эпоксидную смолу, соединение, которое содержит карбоксамидную группу, характеризующуюся структурой -CO-NH2, и растворитель, который не содержит реакционноспособных изоцианатных групп, где количество эквивалентов карбоксамида на эквивалент эпоксида составляет 0,0005-1 и предпочтительно 0,005-0,7, а наиболее предпочтительно 0,01-0,5.

Согласно варианту исполнения, отверждаемую композицию получают с применением композиции эпоксидной смолы, которая содержит карбоксамидную группу, характеризующуюся структурой -CO-NH2, которая соответствует структуре NH2-CO-R, где R представляет собой 1) водород (H), 2) -NR1R2, 3) углеводород, содержащий 1-20 атомов углерода и, необязательно, содержащий гидроксильную, эфирную, галогенидную и/или аминные группы, или 4) -R3-CO-NH2, где R1 и R2, независимо друг от друга, выбирают из водорода, гидроксильной, галогенидных и углеводородных групп, где углеводородные группы содержат 1-10 атомов углерода и, необязательно, содержат гидроксильную, эфирную, галогенидную и/или аминную группы, и где R3 представляет собой двухвалентный углеводородный радикал, который содержит до 8 атомов углерода, а также смеси таких соединений, где число эквивалентов карбоксамида на эпоксидный эквивалент составляет 0,01-0,5.

Согласно варианту исполнения, отверждаемую композицию получают с применением композиции эпоксидной смолы, которая включает соединение, которое содержит карбоксамидную группу, имеющую структуру -CO-NH2, что соответствует структуре NH2-CO-R, где R представляет собой 1) -NR1R2, 2) -алкил, содержащий от 1 до 10 атомов углерода и, необязательно, включающий 1-3 гидроксильные и/или простые эфирные группы, 3) фенил или 4) толил, где R1 и R2, независимо друг от друга, выбирают из водорода, гидроксила, фенила, толила и алкила, содержащего от 1 до 6 атомов углерода и, необязательно, содержащего гидроксильную группу и/или эфирную группу, а также из смеси таких соединений.

Согласно одному из вариантов исполнения, композиция эпоксидной смолы, используемая для получения отверждаемой композиции в соответствии с изобретением, может дополнительно содержать моноол и/или полиол, где число эквивалентов гидроксила на эквивалент эпоксида составляет не более 0,019 и предпочтительно не более 0,014, а наиболее предпочтительно не более 0,010.

Более того, настоящее изобретение относится к способу получения полиизоцианурата путем приведения реагирования вышеопределенной отверждаемой композиции при повышенной температуре, и при этом полиизоциануратный материала получают данным образом.

Использование хлорида лития и соединений, включающих функциональные группы мочевины, было впервые показано Шетом, Анехой и Вилксом (Sheth, Aneja and Wilkes) в статье журнала Polymer 45, (2004), 5979-5984. Они изучали влияние степени водородного связывания в регулировании связности дальнего порядка и перколяции фазы жесткого сегмента в модельных трехблочных олигомерных полиуретанах с использованием хлорида лития в качестве молекулярного зонда.

В патенте US 5086150 преполимер с концевыми изоцианатными группами приводят во взаимодействие с диамином в присутствии довольно большого количества LiCl для приготовления раствора эластомера, который стабилен в течение, по меньшей мере, двух дней. В начале реакции число Моль хлорида лития на эквивалент изоцианата является достаточно высоким; хлорид лития применяют в качестве солюбилизатора. В начале реакции состав не стабилен и не содержит мочевину, а в конце реакции он представляет собой эластомер, а более предпочтительно не изоцианатную композицию. Полученный продукт представляет собой раствор эластомера, используемый для изготовления волокон и пленок.

Использование изоцианатов и эпоксидов в сочетании с LiCl было описано в Успехах химии (6) 1983, 576-593. На реакцию влияет природа катализатора. В присутствии галогенидов металлов образуется активированный комплекс, что в конечном итоге дает оксазолидон. Одной из побочных реакций является образование изоциануратных колец, которые разлагаются до оксазолидона при обработке эпоксидом. Далее для данного процесса было показано, что эпоксиды способны расщеплять связи мочевины с образованием оксазолидонов.

В патенте US 4658007 изложен процесс получения полимера, содержащего оксазолидон, с использованием органокатализатора на основе йодида сурьмы реакцией полиизоцианата и полиэпоксида.

В патенте US 5326833 описывается композиция, состоящая из полиизоцианата, эпоксида и катализатора, состоящего из раствора щелочного галоида, такого как LiCl, в полиоксиалкиленовом соединении. Данные композиции способны стремительно образовывать гель в интервале между 0°С и 70°С.

Хуан и др. дискутируют в Журнале Восточно-Китайского Научно-Технологического Университета Том 32, № 11, от 2006 года, с. 1293-1294 о влиянии LiCl на структуру морфологии и свойств полиуретан-мочевины. Показывается, что вязкость растворов полиуретана и мочевины поначалу снижается, а затем последовательно возрастает. Полиуретан-мочевину получают приведением во взаимодействие полиэпоксипропангликоля и изофорондиизоцианата с избытком полиизоцианата.

В патенте US 3517039 ацилированный полиизоцианат мочевины получают приведением во взаимодействие органического диизоцианата с органической монокарбоновой кислотой. Данные полиизоцианаты используют при получении полиуретанов, в особенности в тех случаях, когда желательно присутствие небольшого количества ответвлений.

В патенте US 3970600 описываются стабильные растворы полиизоцианатов с изоциануратами, содержащих амидные и/или ацилмочевиннные группы. В нем избегают отложения тонких или крупнодисперсных кристаллических твердых тел в полиизоцианатах, содержащих изоциануратные группы. Во-первых, полиизоцианат приводят во взаимодействие с многоосновной карбоновой кислотой с получением полиизоцианата с амидными и/или замещенными ацилмочевинными группами. Затем данный полиизоцианат тримеризуют, с тем чтобы образовать изоцианурат-полиизоцианат, и данное преобразование останавливают добавлением кислоты.

В патенте JP 2-110123 алифатический диизоцианат тримеризуют для получения полиизоцианатов, которые отличаются изоциануратной структурой, с применением катализатора и деактивирующего агента в тот момент, когда достигается желаемая степень конверсии. Деактивирующий агент имеет структуру -CO-NH2 или -SO-NH2 и может являться мочевиной, метилмочевиной, 1,1-диметилмочевиной, фенилкарбаматом, этилкарбаматом или бутилкарбаматом. Впоследствии деактивирующий агент, катализатор, избыток диизоцианата и растворитель, если он применяется, удаляют. За счет применения данного деактивирующего агента полиизоцианат, состоящий из полиизоциануратной структуры, демонстрирует более низкую степень изменения окраски.

В патентах WO 2008/068198 и US 2010/0022707 раскрывается метод получения олигомеризованного полиизоцианата с использованием катализатора, отличающийся тем, что деактивирующий агент используют в тот момент, когда достигают желаемой степени превращения с последующим удалением полиизоцианата, который не был преобразован. Деактивирующий агент может быть указан среди мочевины и соединений, содержащих мочевину среди прочих.

В патенте EP 585835 описывается метод получения изоцианурата и смеси полиизоцианатов, содержащих уретановую функциональную группу, путем частичной циклизации диизоцианатов в присутствии катализатора тримеризации, деактивации катализатора тримеризации в тот момент, когда достигается желаемая степень превращения, и последующего приведения во взаимодействие полученной изоциануратной группы, содержащей полиизоцианат, с гидроксилсодержащими соединениями и дальнейшего отделения от мономерного диизоцианата.

Эпоксидные композиции, содержащие карбоксамидные соединения, описываются в патентах US 2955101, US 3294749 и US 2010/273005, но не в сочетании с отверждаемыми полиизоцианатсодержащими композициями.

В контексте настоящего изобретения следующие термины обладают следующими значениями.

1. Изоцианатное число, или NCO-показатель, или показатель: отношение NCO-групп к атомам водорода, реакционноспособным по отношению к изоцианатным функциональным группам, присутствующим в рецептуре, выраженное в процентах:

Иными словами, NCO-показатель выражает процент изоцианата, фактически используемого в составе по отношении к количеству изоцианата, теоретически требуемого для реакции с общим числом атомов водорода, реакционноспособных по отношению к изоцианатным функциональным группам, присутствующим в составе. Следует заметить, что изоцианатное число в контексте настоящего изобретения рассматривается с точки зрения фактического процесса полимеризации, по которому получают материал, в котором задействуется изоцианатный компонент и реакционноспособные по отношению к изоцианату компоненты. Любые из изоцианатных групп, расходуемых на предварительной стадии получения модифицированных полиизоцианатов (включая изоцианатные производные, упоминаемые в данной области как преполимеры), или любые активные атомы водорода, расходуемые на предварительной стадии (например, реагирующие с изоцианатом с получением модифицированных полиолов или полиаминов), не принимаются во внимание при расчете изоцианатного числа. Только свободные изоцианатные группы и свободные атомы водорода, реакционноспособные по отношению к изоцианату (в том числе воды, если та применяяется), присутствующие на фактической стадии полимеризации, принимаются в расчет.

2. Выражение «реакционноспособные по отношению к изоцианату атомы водорода», применяемое в контексте настоящего изобретения с целью расчета изоцианатного числа, относится к общему количеству активных атомов водорода в составе гидроксильных и аминогрупп, присутствующих в реакционноспособных композициях; данное выражение означает, что для целей расчета изоцианатного числа в конкретном случае полимеризационного процесса одна гидроксильная группа содержит, как полагают, один реакционноспособный атом водорода, одна первичная аминогруппа содержит, как полагают, один реакционноспособный атом водорода, а одна молекула воды содержит, как полагают, два реакционноспособных атома водорода.

3. Реакционная система: сочетание компонентов, отличающееся тем, что полиизоцианаты хранят в одном или нескольких емкостях отдельно от реагирующих с изоцианатом компонентов.

4. Термин «средняя относительная функциональность по гидроксильным группам» (или сокращенно «функциональность») применяется в контексте настоящего изобретения для указания среднечисленной функциональности (число гидроксильных групп, приходящееся на молекулу) полиола или композиции полиолов при допущении, что она представляется собой среднечисленную функциональность (число активных атомов водорода, приходящихся на молекулу) инициатора(ов), используемого при их получении, несмотря на то, что на практике она бывает несколько меньше по причине некоторой степени ненасыщенности по концевым группам.

5. Слово «средний» относится к среднечисленному, в случае если не указывается иное.

6. «Катализатор тримеризации», используемый в контексте настоящего изобретения, относится к катализатору, который способен катализировать (промотировать) образование изоциануратных функциональных групп из полиизоцианатов.

7. «Материал, состоящий из полиизоцианурата» относится к полиизоцианатной композиции, содержащей более 10% полиизоцианурата, предпочтительно, по меньшей мере, 50% по весу полиизоцианурата, более предпочтительно 75% по весу в расчете на общий вес материала.

Эпоксидная смола, применяемая в композиции эпоксидной смолы согласно настоящему изобретению, предпочтительно выбирается из любой эпоксидной смолы, которая является жидкообразной при температуре 20°С.

Примерами эпоксидной смолы являются:

I) полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, получаемые реакцией соединения, содержащего, по меньшей мере, две карбоксильные группы в молекуле и, соответственно, эпихлоргидрина и β-метилэпихлоргидрина. Реакцию целесообразно проводить в присутствии оснований. Алифатические поликарбоновые кислоты могут применяться в качестве соединений, содержащих, по меньшей мере, две карбоксильные группы в молекуле. Примерами таких поликарбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, а также димеризованная или тримеризованная линолевая кислота. Тем не менее, циклоалифатические поликарбоновые кислоты, такие как, к примеру, тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота или 4-метилгексагидрофталевая кислота, также могут быть использованы. Более того, ароматические поликарбоновые кислоты, такие как, к примеру, фталевая кислота, изофталевая кислота или терефталевая кислота, могут быть использованы.

II) Полиглицидиловые или поли(β-метилглицидиловые) простые эфиры, получаемые реакцией соединения, содержащего, по меньшей мере, две свободные спиртовые гидроксильные группы и/или фенольные гидроксильные группы, с эпихлоргидрином, или β-метилэпихлоргидрином в щелочных условиях, или же в присутствии кислотного катализатора с последующей обработкой щелочью. Глицидиловые эфиры данного типа получают, к примеру, из ациклических спиртов, например из этиленгликоля, диэтиленгликоля или высших поли(оксиэтилен)гликолей, пропан-1,2-диола или поли(оксипропилен)гликолей, пропан-1,3-диола, бутан-1,4-диола, поли(окситетраметилен)гликолей, пентан-1,5-диола, гексан-1,6-диола, гексан-2,4,6-триола, глицерин,1,1,1-триметилолпропана, пентаэритрита или сорбита, и из полиэпихлоргидринов. Также глицидиловые эфиры данного типа получают из циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис(4-гидроксициклогексил)метан или 2,2-бис(4-гидроксициклогексил)пропан, или же из спиртов, которые содержат ароматические группы и/или иные функциональные группы, такие как N,N-бис(2-гидроксиэтил)анилин, или п,п-бис(2-гидроксиэтиламино)-дифенилметандиизоцианат. Глицидиловые эфиры могут также быть на основе моноциклических фенолов, таких как, к примеру, п-трет-бутилфенол, резорцин или гидрохинон, или на основе полициклических фенолов, таких как, к примеру, бис(4-гидроксифенил)метан, 4,4′-дигидроксибифенил, бис(4-гидроксифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Также пригодными гидроксисодержащими соединениями для получения глицидиловых эфиров являются новолаки, получаемые путем конденсации альдегидов, таких как формальдегид, ацетальдегид, хлораль- или фурфуральдегид, с фенолами или бисфенолами, которые являются не замещенными или же замещенными атомами хлора или алкильными группами C1-C9, такими как, например, фенол, 4-хлорфенол, 2-метилфенол или 4-трет-бутилфенол.

III) Поли(N-глицидиловые) соединения, которые могут быть получены дегидрохлорированием продуктов реакции эпихлоргидрина с аминами, которые содержат, по меньшей мере, два атома водорода аминногруппы. Данными аминами являются, к примеру, анилин, н-бутиламин, бис(4-аминофенил)метан, м-ксилилендиамин или бис(4-метиламинофенил)метан. Поли(N-глицидиловые) соединения также включают триглицидилизоцианурат, N,N′-диглицидиловые производные циклоалкиленмочевины, такие как этиленмочевина или 1,3-пропиленмочевина, а также производные диглицидиловых гидантоинов, такие как 5,5-диметилгидантоин.

IV) Поли(S-глицидиловые) соединения, к примеру ди-S-глицидиловые производные, которые получают из дитиолов, таких как, например, этан-1,2-дитиол или бис(4-меркаптометилфенил)эфир.

V) Циклоалифатические эпоксидные смолы, такие как, например, бис(2,3-эпоксициклопентиловый)эфир, 2,3-эпоксициклопентиловый эфир, 1,2-бис(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3′,4′-эпоксициклогексанкарбоксилат. Представляется также возможным использовать эпоксидную смолу, в которой 1,2-эпоксигруппы связаны с различными гетероатомами или функциональными группами; данные соединения включают, к примеру, N,Ν,Ο-триглицидил производное 4-аминофенола, глицидиловый эфир глицидилового сложного эфира салициловой кислоты, N-глицидил-N′-(2-глицидилоксипропил)-5,5-диметилгидантоин или 2-глицидилокси-1,3-бис(5,5-диметил-1-глицидилгидантоин-3-ил)-пропан. В особенности, предпочтительными представляются те соединения, которые упоминаются в разделах I и II, а наиболее предпочтительными представляются те соединения, которые упоминаются в разделе II.

В случае, если используется эпоксидная смола, которая содержит гидроксильные группы, или иные реакционноспособные по отношению к изоцианату атомы водорода, то данные гидроксильные группы и атомы водорода не принимаются во внимание при расчете показателя или же числа гидроксильных эквивалентов.

Карбоксамид предпочтительно подбирают среди соединений, соответствующих формуле NH2-CO-R, в которой R является 1) водородом (-H), 2) -NR1R2, 3) углеводородом, состоящим из от 1 до 20 атомов углерода и, необязательно, содержащим гидроксильную группу, эфирную, галогенидную и/или аминую группы, или 4) -R3-CO-NH2, где R и R2, независимо друг от друга, указываются среди водорода, гидроксильной, галогенидных и углеводородных групп, где углеводородные группы состоят из от 1 до 10 атомов углерода и, необязательно, включают гидроксильную, эфирные, галогенидные и/или аминую группы, и где R3 представляет собой двухвалентный углеводородный радикал, содержащий до 8 атомов углерода. Также могут использоваться смеси данных карбоксамидов. Предпочтительно, подобные карбоксамиды характеризуются молекулярной массой не более 499.

Углеводородные группы в данных карбоксамидах могут быть линейными или разветвленными, насыщенными или ненасыщенными, циклическими или нециклическими; они могут являться алифатическими, ароматическими или арилалифатическими. Более предпочтительными карбоксамидами являются те, в которых R представляет собой 1) -NR1R2, 2) алкил, состоящий из от 1 до 10 атомов углерода и, необязательно, включающий 1-3 гидроксильные и/или простые эфирные группы, 3) фенил или 4) толил, где R1 и R2, независимо друг от друга, выбирают из водорода, гидроксила, фенила, толила и алкила, состоящего из 1-6 атомов углерода и, необязательно, содержащего гидроксильную и/или эфирную группу. Смеси подобных более предпочтительных соединений также являются в большей мере предпочтительными.

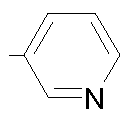

Примерами наиболее пригодных карбоксамидов являются следующие.

Наиболее предпочтительно применяется мочевина. Следует отметить, что при расчете числа эквивалентов карбоксамида мочевину рассматривают, как содержащую две карбоксамидные группы.

Моноол и/или полиол, необязательно, применяемый в композиции эпоксидной смолы согласно настоящему изобретению, предпочтительно, характеризуется средней относительной функциональностью по гидроксильным группам порядка 1-8 и средней молекулярной массой от 32 до 8,000. Смеси моноолов и/или полиолов также могут применяться.

Примерами таких моноолов являются метанол, этанол, пропанол, бутанол, фенол, циклогексанол и углеводородные моноолы, характеризующиеся средним молекулярным весом 200-5000, как в случае с алифатическими полиэфирными моноолами. Примерами полиолов являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, триметилолпропан, сорбит, сахароза, глицерин, этандиол, пропандиол, бутандиол, пентандиол, гександиол, ароматические и/или алифатические полиолы, содержащие большее число атомов углерода, чем данные соединения и имеющие молекулярный вес до 8000, полиэстерполиолы, характеризующиеся средним молекулярным весом 200-8000, полиэфирные полиэстерполиолы, характеризующиеся средним молекулярным весом 200-8000, и полиэфирполиолы, характеризующиеся средним молекулярным весом 200-8000. Такие моноолы и полиолы являются коммерчески доступными. Полезными примерами являются DaltoceF F526, DaltoceF F555 и DaltoceF F442, которые все представляют собой полиэфиртриолы от компании Huntsman, Voranol®P400 и Alcupol®R1610, которые представляют собой полиэфирные полиолы Фирм DOW и Repsol, соответственно, и PRIPLAST 1838 и 3196, которые представляют собой высокомолекулярные полиэстерполиолы Фирмы Croda, характеризующиеся молекулярным весом 2000 и 3000, соответственно, а также полиол Capa® 2043, линейный полиэстердиол со средним молекулярным весом около 400 Фирмы Perstorp и полиолы K-Flex®188 и A308, которые представляют собой полиэфирные полиолы от King Industries, характеризующиеся молекулярным весом около 500 и 430, соответственно, и ароматические полиэстерполиолы, такие как Stepanpol PH56® и BC180, характеризующиеся средним молекулярным весом около 2,000 и 600, соответственно, а также Neodols 23E, который представляет собой алифатический моноол Фирмы Shell.

Наиболее предпочтительными являются полиэстерные и полиэфирные полиолы, характеризующиеся средним молекулярным весом 200-6000 и средней относительной функциональностью 2-4.

Растворитель, который может быть использован в композиции эпоксидной смолы в соответствии с изобретением, не должен иметь реакционноспособных по отношению к изоцианатам функциональных групп. Предпочтительными растворителями являются органические растворители, которые представляют собой жидкости при 25°С. Растворители, обладающие вязкостью при 25°С порядка 3000 мПа или менее, оцениваемой в соответствии со стандартом ASTM D445-1 1а, рассматриваются как жидкие растворители. Наиболее предпочтительными являются органические жидкие растворители, которые способны растворять более 1 мг определенного соединения, содержащего карбоксамидную группу на литр растворителя при 25°С.

Специалистом в рассматриваемой области техники может быть без затруднений установлено, действительно ли органическая жидкость пригодна для использования в качестве растворителя в настоящем изобретении, и определенно, по указаниям выше. Примерами подходящих растворителей являются сложные эфиры (такие как этилацетат, пропилацетат, пропиленкарбонат, эфиры фталевой кислоты), кетоны (такие как ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон), алифатические углеводороды (такие как циклогексан, гептан), хлорированные углеводороды (например, хлороформ, дихлорметан), ароматические растворители (такие как бензол, толуол), простые эфиры (такие как диэтиловый эфир, диоксан, тетрагидрофуран), а также их смеси. Наиболее предпочтительно, в качестве растворителей выбирают те, что обладают низкой температурой кипения при атмосферном давлении или под вакуумом (тогда они могут быть удалены из отверждаемой композиции без особых затруднений). Они, предпочтительно, должны обладать возможностью растворять, по меньшей мере, 10 г карбоксамида в литре растворителя. Объем растворителя может варьироваться в широких пределах. Нижний предел обуславливается желаемым типом и количеством соединения, содержащего карбоксамид, а также его растворимость в указанном растворителе. Верхний предел обуславливается соображениями удобства и стоимости: чем последняя меньше, тем лучше.

Композиция эпоксидной смолы согласно настоящему изобретению может быть получена путем сочетания и смешения эпоксидной смолы и соединения, содержащего карбоксамидную группу, предпочтительно при нормальном давлении и температуре в интервале между 10°C и 120°C, с предпочтением стандартной техники перемешивания. Наиболее предпочтительная температура находится в интервале между 15°С до 40°С. Смешение может проводиться по стандартной технике перемешивания в течение от 10 секунд до 5 часов, предпочтительно, в течение от 30 секунд до 3 часов.

С целью изготовления композиции эпоксидной смолы согласно настоящему изобретению с использованием дополнительного моноола и/или полиола описываемый выше карбоксамид совмещается и смешивается с описанным выше моноолом и/или полиолом, предпочтительно, при атмосферном давлении и температуре в интервале между 10°C и 120°С. Хотя могут быть применены специальные операции смешивания, стандартная техника перемешивания оказывается достаточной. Смесь, получаемая подобным образом, может необязательно быть охлаждена, если она была подвергнута смешиванию при повышенной температуре; вслед за этим ее смешивают с описываемой выше эпоксидной смолой предпочтительно при нормальном давлении и температуре в интервале между 10°С до 80°С. Относительные количества эпоксидной смолы, полиола и карбоксамида подбирают таким образом, чтобы вышеуказанный гидроксил/эпоксидное и карбоксамид/эпоксидное отношения были сбалансированы. Смешение проводится как указано выше.

С целью изготовления композиции эпоксидной смолы согласно настоящему изобретению с использованием растворителя по выбору используют дополнительный растворитель, причем предпочтительной представляется та же процедура, что и описываемая выше для использовании по выбору моноола и/или полиола. Разумеется, применяемый крайний верхний температурный порог должен быть ограничен, в случае если порог воспламеняемости растворителя не допускает более высокой температуры. Предпочтительными температурами являются 15-40°С. Сразу после того, как композиция эпоксидной смолы была изготовлена, растворитель может быть удален путем выпаривания, перегонки или любым иным подходящим способом, известным в рассматриваемой области техники. Смешение проводится как указано выше.

Полиизоцианат, используемый для изготовления полиизоцианатной композиции, используемый согласно настоящему изобретению, может быть подобран среди алифатических и, предпочтительно, ароматических полиизоцианатов. Предпочтительные алифатические полиизоцианаты представлены гексаметилен диизоцианатом, изофорондиизоцианатом, метилендициклогексилдиизоцианатом и циклогександиизоцианатом, а предпочтительные ароматические полиизоцианаты представлены толуолдиизоцианатом, нафталиндиизоцианатом, тетраметилксилолдиизоцианатом, фенилендиизоцианатом, толидиндиизоцианатом и, в частности, метилендифенилдиизоцианатом (МДИ), а также полиизоцианатными композициями, содержащими метилендифенилдиизоцианат (как, например, так называемый, полимерный МДИ, сырой МДИ, уретонимин-модифицированный МДИ и преполимеры, содержащие свободные изоцианатные группы, полученные из МДИ и полиизоцианатов, содержащих МДИ) и смесями подобных полиизоцианатов.

МДИ и полиизоцианатные композиции, содержащие МДИ, являются наиболее предпочтительными, а в особенности те, что указываются среди 1) дифенилметандиизоцианата, содержащего, по меньшей мере, 35%, предпочтительно, по меньшей мере, 60% по весу 4,4′-дифенилметандиизоцианата (4,4′ МДИ); 2) карбодиимид- и/или уретонимин-модифицированной вариации полиизоцианата 1), вариация, характеризующаяся значением NCO 20% по весу или более; 3) уретан-модифицированной вариации полиизоцианата 1) и/или 2), вариация, отличающаяся тем, что характеризуется значением NCO 20% по весу или более и являющаяся продуктом реакции избытка полиизоцианата 1) и/или 2) и полиола, характеризующегося средней относительной гидроксильной функциональностью 2-4 и средним молекулярным весом не более 1000; 4) дифенилметандиизоцианата, состоящего из гомолога, содержащего 3 или более изоцианатные группы; 5) форполимера, характеризующегося содержаним NCO 5-30% по весу и являющегося продуктом реакции одного или более полиизоцианатов 1)-4) и полиола, характеризующегося средней относительной гидроксильной функциональностью 2-4 и средним молекулярным весом более 1000 и до порядка 8000; а также 6) смесей каких-либо из вышеуказанных полиизоцианатов.

Полиизоцианат 1) состоит из, по меньшей мере, 35% по весу 4,4′-МДИ. Подобные полиизоцианаты известны в рассматриваемой области и включают чистый 4,4′-МДИ, а также изомерные смеси 4,4′-МДИ, 2,4′-МДИ и 2,2′-МДИ. Необходимо отметить, что количество 2,2′-МДИ в изомерной смеси находится скорее на уровне примеси и в целом не будет превышать 2% по весу, остальными изомерами при этом являются 4,4′-МДИ и 2,4′-МДИ. Полиизоцианаты известны в рассматриваемой области техники и являются коммерчески доступными; например, Suprasec®MPR производства Фирмы Huntsman (Suprasec является торговой маркой компании Huntsman Corporation, или ее дочерних предприятий, которая зарегистрирована в одной или более, но не во всех странах).

Карбодиимид- и/или уретонимин-модифицированные вариации вышеуказанного полиизоцианата 1) также известны в рассматриваемой области и коммерчески доступны; например Suprasec®2020 производства Фирмы Huntsman. Уретан-модифицированные вариации указанного выше полиизоцианата 1) также известны в рассматриваемой области, см., например, труд The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35.

Полиизоцианат 4) также широко известен и является коммерчески доступным. Данные полиизоцианаты часто называют сырым МДИ или полимерным МДИ. Примерами являются Suprasec®2185, Suprasec®5025 и Suprasec®DNR производства Фирмы Huntsman.

Преполимеры (полиизоцианат 5)) также широко известны и являются коммерчески доступными. Примерами являются Suprasec®2054 и Suprasec®2061, оба производства Фирмы Huntsman.

Смеси вышеуказанных полиизоцианатов могут также быть использованы, см., например, труд The ICI Polyurethanes Book by G. Woods 1990, 2nd edition pages 32-35. Примером подобного коммерчески доступного полиизоцианата является Suprasec®2021 производства Фирмы Huntsman.

Галогенид лития, используемый в полиизоцианатной композиции, применяемый согласно настоящему изобретению, используется в количестве 0,0001-0,04 и предпочтительно 0,00015-0,025, а наиболее предпочтительно 0,0005-0,02 Моль на эквивалент изоцианата и предпочтительно указывается среди хлорида лития и бромида лития. Хлорид лития представляется наиболее предпочтительным.

Соединение мочевины, используемое в полиизоцианатной композиции, применяемой согласно настоящему изобретению, используется в таком количестве, что число эквивалентов мочевины + биурета составляет 0,0001-0,4 и предпочтительно 0,001-0,2, а наиболее предпочтительно 0,001-0,05 на эквивалента изоцианата. Представляется наиболее предпочтительным, чтобы число эквивалентов мочевины + биурета в соединении мочевины в составе полиизоцианатной композиции на Моль галогенида лития находилось в диапазоне 0,5-60 и наиболее предпочтительно от 0,5-30. Соединение мочевины не должно содержать иные ракционноспсобные по отношению к изоцианату функциональные группы (т.е. никаких, кроме групп мочевины). При расчете числа эквивалентов мочевины функциональные группы мочевины в составе карбоксамидов не принимают во внимание.

Соединение мочевины, используемое в полиизоцианатной композиции, применяемой согласно настоящему изобретению, характеризуется средним молекулярным весом от 500 до 15000 и предпочтительно от 600 до 10000, а наиболее предпочтительно от 800 до 8000. Подобные соединения мочевины получают реакцией полиизоцианатов и аминов.

Полиизоцианаты, используемые для получения таких соединений мочевины, могут быть подобраны среди полиизоцианатов, упомянутых выше. Предпочтения, упоминаемые выше, применимы также и в рассматриваемом случае. Наиболее предпочтительными представляются полиизоцианаты 1) и 2), и также используются их смеси. Полиизоцианат применяется для того, чтобы изготовить полиизоцианатную композицию согласно настоящему изобретению, а полиизоцианат, используемый для получения соединение мочевины, может быть тем же или может отличаться.

Амины, используемые для получения соединения мочевины, могут представлять собой моноамины или полиамины. Предпочтительно применяются моноамины, не обязательно содержащие небольшое количество полиаминов. Средняя функциональность амина в подобных смесях, предпочтительно, составляет не более 1,2. Наиболее предпочтительным образом используются только моноамины. Подобные амины представляют собой, предпочтительно, первичные амины.

Молекулярный вес аминов подбирают таким образом, чтобы при вступлении в реакцию с подобранным полиизоцианатом молекулярный вес получаемого соединения мочевины находился в пределах вышеуказанных диапазонов. В целом, молекулярный вес аминов находится в пределах от 200-7500 и предпочтительно от 200-4500, а наиболее предпочтительно от 200-3000.

Амины могут быть подобраны среди тех, что известны в рассматриваемой области, таких как углеводороды с концевыми аминогруппами, сложные полиэфиры, простые полиэфиры, поликапролактоны, поликарбонаты, полиамиды, а также их смеси. Наиболее предпочтительными являются полиоксиалкиленовые моноамины с концевыми аминогруппами и более того, в частности, полиоксиэтилен полиоксипропиленовые моноамины. Предпочтительно содержание оксипропилена в составе данных полиоксиалкиленовых моноаминов, по меньшей мере, равное 50 и, предпочтительно, по меньшей мере, равное 75% по весу в расчете на общий вес молекулы моноамина. Предпочтительно, полиоксиалкиленовые моноамины содержат моноалкильную функциональную группу на другом конце полимерной цепи, отличающуюся тем, что алкильная группа состоит из 1 до 8 и предпочтительно от 1 до 4 атомов углерода. Подобные моноамины известны в рассматриваемой области. Они получаются алкоксилированием алкильного моноосновного спирта, состоящего из 1-8 атомов углерода, и последующим превращением полиоксиалкиленового моноола в моноамин. Подобные моноамины являются коммерчески доступными. Примерами являются Jeffamine®M-600 и М-2005, оба производства Фирмы Huntsman (Jeffamine является торговой маркой компании Huntsman Corporation, а также ее дочерних предприятий, которая была зарегистрирована в одной, или более, но не во всех странах). Смеси моноаминов также могут использоваться.

В свете вышеизложенного, наиболее предпочтительным соединением мочевины, используемым в полиизоцианатной композиции, применяемой согласно настоящему изобретению, является соединение мочевины, получаемое реакцией метилендифенилдиизоцианата, или полиизоцианата, состоящего из метилендифенилдиизоцианата, или смеси данных полиизоцианатов, и полиоксиалкиленового моноамина, содержащего оксипропиленовые группы в количестве, по меньшей мере, 75% по весу в расчете на общий вес молекулы моноамина и характеризующегося средним молекулярным весом, равным 200-3000, а также отличающегося тем, что амин является первичным амином.

Полиизоцианат и моноамин совмещают и смешивают и при текущих условиях и проводят их реагирование при текущих условиях. Реакция является экзотермической, и потому не требуют нагрева и/или катализа, хотя в то же время нагрев и/или катализ могут применяться в том случае, когда считают это целесообразным. К примеру, это может быть целесообразным для предварительного нагрева полиизоцианата и/или моноамина до 40-60°С и их смешивания при этом. После смешивания температуру реакционной смеси, предпочтительно, поддерживают ниже 90°C, чтобы избежать побочных реакций, таких как, например, образование биурета. Чтобы гарантировать, что весь амин вступает в реакцию, могут использовать небольшой избыток полиизоцианата; проведение реакции при показателе 101-110 является, следовательно, предпочтительным. По прошествии, самое большее, 1 часа реакцию можно рассматривать как завершенную, а соединение мочевины - готовым к использованию для изготовления полиизоцианатной композиции, применяемой согласно настоящему изобретению.

Поскольку используют небольшой избыток полиизоцианата при получении соединение мочевины, и поскольку соединение мочевины в ходе следующей стадии добавляют к относительно большому количеству полиизоцианата, некоторые из функциональных групп мочевины могут быть превращены в биуретные группы. Посредством регулирования температуры реакции и температуры на последующих стадиях смешивания образование подобного биурета избегают настолько, насколько это возможно. В целом, количество групп мочевины, превращаемое в биуретные функциональные группы, составляет менее 25%, а предпочтительно менее 10%.

Полиизоцианатная композиция, применяемая согласно настоящему изобретению, изготовляется путем смешивания полиизоцианата, соединения мочевины и галогенида лития в любом порядке при нормальных условиях, или при повышенной температуре, например при 40-70°С. Предпочтительно, галогенид лития предварительно смешивают с соединением мочевины и затем данную смесь добавляют к полиизоцианату и перемешивают. Непосредственно перед смешиванием галогенида лития и соединения мочевины может представляться целесообразным растворить галогенид лития в растворителе, в таком как органический растворитель, как, например, спирт, метанол, или этанол. Растворенный галогенид лития затем добавляют к соединению мочевины. Впоследствии растворитель может быть при желании удален. Предварительное смешивание и перемешивание проводится при нормальных условиях или при повышенной температуре, например при 40-70°С, и производится путем стандартного перемешивания. Относительные количества полиизоцианата, соединения мочевины и галогенида лития подбирают таким образом, чтобы конечная полиизоцианатная композиция, применяемая согласно изобретению, характеризовалась относительным количеством изоцианатных функциональных групп, функциональных групп мочевины и галогенида лития, как это было описано ранее. Не стремясь ограничиваться рамками какой-либо теории, галогенид лития, как полагают, присутствует в диссоциированной форме в виде комплекса с функциональными группами мочевины в составе так называемого бидентатного комплекса.

Полиизоцианатную композицию используют, чтобы изготовить отверждаемую композицию согласно изобретению путем объединения и смешивания композиции эпоксидной смолы и полиизоцианатной композиции в таких относительных количествах, что число эпоксидных эквивалентов на эквивалент изоцианата находится в пределах от 0,003-1 и предпочтительно от 0,003-0,5, а наиболее предпочтительно от 0,005-0,25. Данные композиции предпочтительно совмещают и смешивают при нормальных условиях. Относительные количества компонентов подбирают таким образом, чтобы добиться величины показателя равной, по меньшей мере, 300.

Получаемая подобным образом отверждаемая композиция характеризуется хорошей стабильностью при нормальных условиях. Она используется для получения материала, состоящего из полиизоцианурата, предпочтительно, обладающего Tg (измеренной в соответствии со стандартом ASTM D4065), по меньшей мере, 120°С, путем проведения реакции при повышенной температуре, предпочтительно выше 50°С, а наиболее предпочтительно выше 80°С. Таким образом, далее изобретение относится к материалу, состоящему из полиизоцианурата, получаемому путем проведения реагирования отверждаемой композиции согласно настоящему изобретению при повышенной температуре, а также к материалу, состоящему из полиизоцианурата, который может быть получен путем проведения реагирования отверждаемой композиции согласно настоящему изобретению при повышенной температуре, и к технологии изготовления материала, состоящего из полиизоцианурата, который может быть получен путем проведения реагирования отверждаемой композиции согласно настоящему изобретению при повышенной температуре. Предпочтительно, реакцию проводят при значении показателя, по меньшей мере, 300. Предпочтительно, применяется нагрев для доведения отверждаемой композиции до температуры выше 50°С, а наиболее предпочтительно выше 80°С. В таком случае отверждаемая композиция может отверждаться быстро (так называемое экспресс-отверждение), в то время как температура продолжает расти (реакция является экзотермической).

Отверждаемая композиция согласно настоящему изобретению может использоваться в широком спектре методов производства и обработки композитов для изготовления широкого круга композиционных материалов. Например, они могут использоваться при восстановлении объекта и, в частности, труб путем нанесения их на внутреннюю и/или внешнюю поверхность подобного объекта или подобной трубы согласно так называемому методу отверждения на месте. Отверждаемые композиции согласно настоящему изобретению могут быть использованы в литьевом прессовании для производства дверных панелей или сотовидных структур, в литьевом формовании под вакуумом для изготовления конструкционных автомобильных деталей, таких как автомобильные капоты, или направляющей шасси, в вытягивании волокон для производства сосудов высокого давления или газовых баллонов, а также в процессе получения одноосно ориентированного пластика для изготовления армированных стекловолокном композиционных надставок кузовных бортов или для производства препрегов, используемых в печатных платах, а также в процессах листового и объемного литьевого компаундирования. Композиционный материал, состоящий из полиизоцианурата, согласно настоящему изобретению можно дополнительно применять в спортивных товарах, в массовом производстве деталей автомобилей, в комплектующих поездов, для аэрокосмических, морских технологий, в ветроэнергетических устройствах, в оконных профилях, деталях конструкций, адгезивах, упаковочных материалах, в соединении капсулирующего действия и изоляционных материалах.

Перед сушкой застывающий состав может заливаться в литейную форму, с тем чтобы придать ему определенную форму, или во внутреннюю полость объекта, для того чтобы получить объект с заполненной полиизоциануратом внутренней полостью, или на поверхность, с тем чтобы добиться получения подобной поверхности с покрытием из полиизоцианурата, или он может быть использован при восстановления объекта и, в частности, труб путем нанесения его на внутренние и/или внешние поверхности подобного объекта или подобной трубы (примеры подобного ремонта труб были описаны в патентах US 4009063, 4366012, а также 4622196), или же он может быть использован для связывания армировочных материалов, как это было показано в патенте WO 2007/096216.

Перед процессом сшивания отверждаемой композиции в нее или в ее составляющие могут вводиться добавки. Примерами добавок являются другие катализаторы, пенообразователи, поверхностно-активные вещества, осушающие агенты, такие как алкилортоформат и, в частности, три-изопропилортоформат, противомикробные агенты, антипирены, противодымные присадки, УФ-стабилизаторы, красители, пластификаторы, смазывающие вещества для внутренних литьевых форм, реологические добавки, увлажняющие агенты, диспергирующие добавки и наполнители.

При желании, материал, состоящий из полиизоцианурата, согласно настоящему изобретению может быть подвергнут дополнительному отверждению.

Изобретение проиллюстрировано следующими примерами.

Примеры

Используемые реагенты

Jeffamine®M-600: монофункциональный первичный амин полиоксиэтилена и полиоксипропилена, характеризующийся молекулярной массой порядка 560 и соотношением оксипропилен/оксиэтилен порядка 9/1, может быть приобретен в Фирме Huntsman. В данных примерах упоминается как М-600.

Полиизоцианат марки Suprasec 1306 производства фирмы Huntsman: 4,4′-МДИ. В данных примерах упоминается как S1306.

Полиизоцианат марки Suprasec 2020: модифицированный уретонимином полиизоцианат производства фирмы Huntsman, в данных примерах упоминаемый как S2020.

Suprasec 2029 и 2054 являются композициями преполимеров с концевыми изоцианатными группами, включающими МДИ; обе они могут быть приобретены в Фирме Huntsman; в данных примерах упоминаются как S2029 и S2054.

ГПК Carbalink: гидроксипропилкарбамат, карбоксамид производства фирмы Huntsman.

DME®500: диметиловый эфир полиоксиэтиленгликоля производства фирмы Clariant, характеризующийся молекулярной массой порядка 500.

Эпоксид Araldite DY-Т производства фирмы Huntsman, триглицидиловвый эфир триметилолпропана, указываемый в настоящем документе как DY-T. Araldite, а также Carbalink являются товарными знаками компании Huntsman Corporation и ее дочерних предприятий и зарегистрированы в одной, или нескольких, но не всех странах.

Ни в одном из нижеследующих примеров не наблюдалось образование биурета.

Пример 1

Получение полиизоцианатных композиций, содержащих хлорид лития и соединение мочевины.

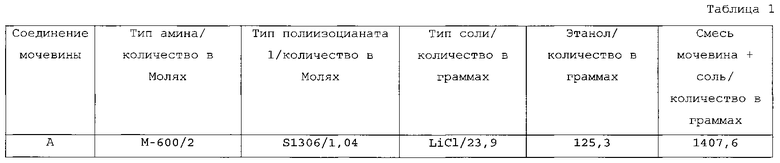

Некоторое число молей амина, который выдерживается при температуре 50°C, и некоторое число молей полиизоцианата 1, который также выдерживается при температуре 50°С, смешивают и проводят их взаимодействие в течение 1 часа при перемешивании таким образом, чтобы получить соединение мочевины. Температуру реакции выдерживают на уровне 80°С. Некоторое количество соли хлорида лития растворяют в некотором количестве этанола при перемешивании.

Данный раствор приливают к получаемому выше соединению мочевины, которое все также выдерживают при 80°С. Перемешивание продолжают в течение примерно 15 минут. Значительное количество этанола удаляют перегонкой при 85-95°С. Количество смеси мочевины/соли, полученной подобным образом, приведено в таблице 1 ниже; также проводится количество и тип амина, полиизоцианата 1 и используемая соль, а также объем используемого этанола.

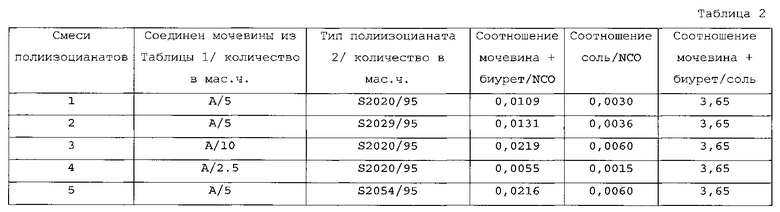

Некоторое количество полученной подобным образом смеси мочевины/соли (имеющей температуру порядка 60°С) добавляют к некоторому количеству полиизоцианата 2 и смешивают таким образом, чтобы получить полиизоцианатную композицию для использования вместе с композицией эпоксидной смолы.

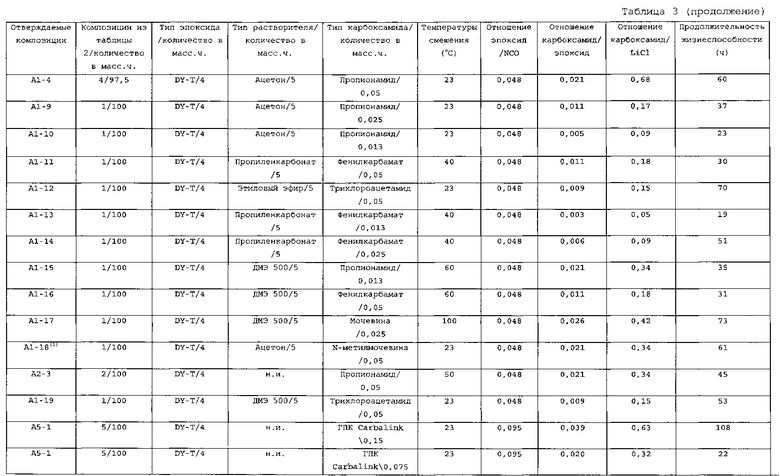

В Таблице 2 ниже количества и тип применяемых компонентов приводятся с отношением числа эквивалентов мочевины + биурета на эквивалент изоцианата, а также числа Моль соли на эквивалент изоцианата и числа эквивалентов мочевины + биурета на Моль соли. Доли по массе указываются как мас.ч.

Приготовление композиций эпоксидной смолы согласно настоящему изобретению.

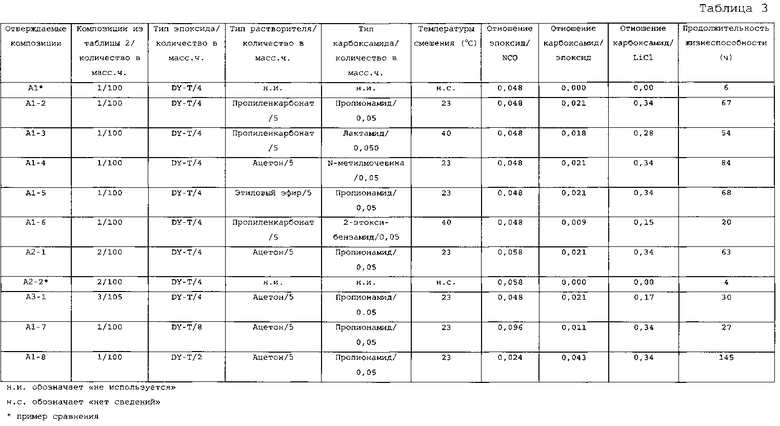

При использовании растворителя карбоксамид вносят в растворитель и смешивают посредством перемешивания при атмосферном давлении и температурах, указываемых в Таблице 3. После охлаждения до комнатной температуры к данной смеси добавляют Araldite DY-T и перемешивают при комнатной температуре. В случае, когда не используется растворитель, карбоксамид добавляют к Araldite DY-T и перемешивают при комнатной температуре. Перемешивание карбоксамида и Araldite DY-Т, в присутствии растворителя или нет, продолжают в течение приблизительно 2 минут.

Приготовление отверждаемых композиций и материалов, состоящих из полиизоцианурата, согласно настоящему изобретению.

Композиции по Таблице 2 смешивают с эпоксидными композициями изобретению (а также с композициями сравнения) в течение 30 секунд и оставляют при комнатной температуре с целью определения срока жизнеспособности, проходя профиль температур с помощью термопары, помещаемой в жидкообразный олигомер, до начала подъема температуры. Проводили реагирование отверждаемой композиции с тем, чтобы получить полиуретановый материалы, состоящий из полиизоцианурата, согласно настоящему изобретению. Наличие изоциануратных функциональных групп было доказано посредством Преобразование Фурье ИК-спектроскопии (FTIRS).

Используемые компоненты, количества в весовых долях, число эпоксидных эквивалентов на эквивалент изоцианата, эквивалентное отношение карбоксамида к эпоксиду, отношение карбоксамидных эквивалентов к эквивалентам хлорида лития, а также величины продолжительности жизнеспособности приводятся в Таблице 3. Соотношение ОН-группы/эпоксигруппы во всех примерах составляло 0.

В первом столбце символ A1 означает, что использовалось соединение мочевины (табл. 1) и полиизоцианатная смесь 1 (табл. 2), а символ A5 означает, что было использовано соединение мочевины и полиизоцианатная смесь 5.

н.и. обозначает «не используется»

(1) Ацетон отгоняют под вакуумом до отверждения олигомера

Дополнительные примеры согласно изобретению

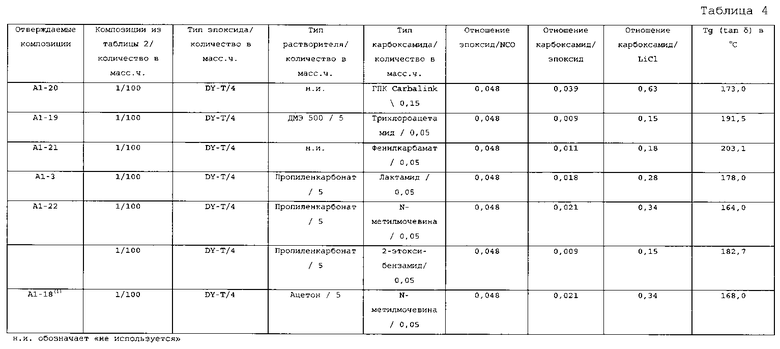

В таблице 4 приводится информация, относящаяся к нескольким дополнительным экспериментам, схожая с Таблицей 3, за исключением того, что приводится величина Tg материала, состоящего из полиизоцианурата, вместо величины продолжительности жизнеспособности отверждаемой композиции. Величина Tg была измерена методом Дифференциального Механического Термического Анализа на образцах толщиной около 4 мм, которые были отверждены в открытой литьевой форме в течение 1 часа при 125°С в печи. При дополнительном отверждения Tg может быть выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИИЗОЦИАНАТНУЮ КОМПОЗИЦИЮ | 2012 |

|

RU2584948C2 |

| СОДЕРЖАЩИЕ АЛЬДЕГИД СОЕДИНЕНИЯ, УДОВЛЕТВОРЯЮЩИЕ ТРЕБОВАНИЯМ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ПОЛИИЗОЦИАНАТНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2654388C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ТРИМЕРИЗАЦИИ ПОЛИИЗОЦИАНАТОВ | 2013 |

|

RU2628084C2 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2490284C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ | 2011 |

|

RU2560434C2 |

| ПРОМЕЖУТОЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПОЛИИЗОЦИАНУРАТ | 2013 |

|

RU2628086C2 |

| НОВАЯ КОМПОЗИЦИЯ ИЗ ПОЛИИЗОЦИАНАТА И ПОЛИЭФИРНОГО МОНОАМИНА | 2008 |

|

RU2484101C2 |

| ОБРАЗОВАНИЕ ПОЛИУРЕТАНОВЫХ КАТАЛИЗАТОРОВ "ПО МЕСТУ" | 2016 |

|

RU2674477C1 |

| ЭЛАСТОМЕРНЫЕ МАТЕРИЛЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ЖЕСТКИХ БЛОКОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2483084C2 |

| КАТАЛИЗАТОР ТРИМЕРИЗАЦИИ ИЗОЦИАНАТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИИЗОЦИАНУРАТ-СОДЕРЖАЩИХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2707290C2 |

Настоящее изобретение относится к композиции на основе эпоксидной смолы и отверждаемой композиции, изготавливаемой путем сочетания указанной композиции эпоксидной смолы с полиизоцианатной композицией. Описана отверждаемая композиция для получения полиизоцианурата, получаемая путем объединения и смешивания полиизоцианатной композиции, включающей полиизоцианат, галогенид лития и соединение мочевины, получаемое по реакции полиизоцианатов с аминами, характеризующейся средней молекулярной массой порядка 500-15000 и, необязательно, содержащей биуретовые группы, где число Моль галогенида лития в эквивалент изоцианата находится в диапазоне от 0,0001 до 0,04 и число эквивалентов мочевины + биурета на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,4, а также композиции эпоксидной смолы, включающей эпоксидную смолу, соединение, имеющее структуру NH2-CO-R, которое содержит карбоксамидную группу, имеющую структуру -CO-NH2, и, необязательно, растворитель, который не содержит реакционноспособных изоцианатных групп, и, необязательно, где число карбоксамидных эквивалентов на эпоксидный эквивалент составляет 0,0005-1 и предпочтительно 0,005-0,7, а наиболее предпочтительно 0,01-0,5, а количество эпоксидных эквивалентов на эквивалент изоцианата находится в диапазоне от 0,003 до 1. Раскрыт способ получения вышеописанной отверждаемой композиции путем объединения и смешивания полиизоцианатной композиции и композиции эпоксидной смолы, причем количество композиции эпоксидной смолы является таковым, что число эпоксидных эквивалентов на эквивалент изоцианата составляет от 0,003-1. Также описаны полиизоцианураты, включающие материал, изготовляемый путем проведения реагирования отверждаемой композиции при повышенной температуре, и способ получения полиизоцианурата, включающего указанный материал, путем проведения реагирования отверждаемой композиции при повышенной температуре. Технический результат - продление периода жизнеспособности отверждаемой композиции. 5 н. и 8 з.п. ф-лы, 33 пр., 4 табл.

1. Отверждаемая композиция для получения полиизоцианурата, получаемая путем объединения и смешивания

- полиизоцианатной композиции, включающей полиизоцианат, галогенид лития и соединение мочевины, получаемое по реакции полиизоцианатов с аминами, характеризующейся средней молекулярной массой порядка 500-15000 и, необязательно, содержащей биуретовые группы, где число Моль галогенида лития в эквивалент изоцианата находится в диапазоне от 0,0001 до 0,04 и число эквивалентов мочевины + биурета на эквивалент изоцианата находится в диапазоне от 0,0001 до 0,4, а также

- композиции эпоксидной смолы, включающей эпоксидную смолу, соединение, имеющее структуру NH2-CO-R, которое содержит карбоксамидную группу, имеющую структуру -CO-NH2, и, необязательно, растворитель, который не содержит реакционноспособных изоцианатных групп, и, необязательно, где число карбоксамидных эквивалентов на эпоксидный эквивалент составляет 0,0005-1 и предпочтительно 0,005-0,7, а наиболее предпочтительно 0,01-0,5, а количество эпоксидных эквивалентов на эквивалент изоцианата находится в диапазоне от 0,003 до 1.

2. Композиция согласно п. 1, в которой соединение, которое содержит карбоксамидную группу, имеет структуру NH2-CO-R, где R представляет собой 1) водород (-Н), 2) -NR1R2, 3) углеводород, содержащий 1-20 атомов углерода и, необязательно, включающий гидроксильные, простые эфирные, галогенидные и/или аминные группы, или 4) -R3-CO-NH2, где R1 и R2, независимо друг от друга, выбираются из водорода, гидроксильной, галогенидной и углеводородной групп, где углеводородные группы содержат 1-10 атомов углерода и, необязательно, включают гидроксильные, простые эфирные, галогенидные и/или аминные группы, и где R3 представляет собой бивалентный углеводородный радикал, содержащий до 8 атомов углерода, а также смеси таких соединений, где число карбоксамидных эквивалентов на эпоксидный эквивалент составляет 0,01-0,5.

3. Композиция согласно п. 1, в которой соединение, которое содержит карбоксамидную группу, имеет структуру NH2-CO-R, где R представляет собой 1) -NR1R2, 2) алкил, содержащий 1-10 атомов углерода и, необязательно, включающий 1-3 гидроксильные и/или простые эфирные группы, 3) фенил или 4) толил, где R1 и R2, независимо друг от друга, выбирают из водорода, гидроксила, фенила, толила и алкила, содержащего 1-6 атомов углерода и, необязательно, включающего гидроксильную функциональную группу и/или простую эфирную функциональную группу, а также смеси таких соединений.

4. Композиция согласно п. 1, в которой композиция эпоксидной смолы дополнительно содержит моноол и/или полиол и где число гидроксильных эквивалентов на эпоксидный эквивалент составляет не более 0,019 и предпочтительно самое большее 0,014, а наиболее предпочтительно не более 0,010.

5. Композиция согласно п. 1, в которой соединение мочевины не содержит иных реакционноспособных групп по отношению к изоцианатным функциональным группам, чем функциональные группы мочевины, и где число эквивалентов мочевины + биурета на эквивалент изоцианата составляет 0,001-0,2, и соединение мочевины получают реакцией метилендифенилдиизоцианата, или полиизоцианата, содержащего метилендифенилдиизоцианат, или смеси данных полиизоцианатов с полиоксиалкиленовым моноамином, содержащим оксипропиленовые группы в количестве по меньшей мере 50 вес.% в расчете на общий вес молекулы моноамина, и имеющих средную молекулярную массу 200-3000, и где амин представляет собой первичный амин, в котором число эквивалентов мочевины + биурета на Моль галогенида лития составляет 0,5-60.

6. Композиция согласно п. 1, в которой полиизоцианат представляет собой метилендифенилдиизоцианат, или полиизоцианатную композицию, содержащую метилендифенилдиизоцианат, или смесь подобных полиизоцианатов.

7. Композиция согласно п. 1, в которой количество галогенида лития составляет 0,00015-0,025 Моль на эквивалент изоцианата.

8. Композиция согласно п. 1, в которой галогенид лития представляет собой хлорид лития.

9. Композиция согласно любому из пп. 1-8, в которой эпоксидная смола представляет собой жидкость при 20°C.

10. Способ получения отверждаемой композиции согласно любому из пп. 1-9 путем объединения и смешивания полиизоцианатной композиции, описываемой в п. 1, и композиции эпоксидной смолы, описываемой в п. 1, причем количество композиции эпоксидной смолы является таковым, что число эпоксидных эквивалентов на эквивалент изоцианата составляет от 0,003-1.

11. Полиизоцианурат, включающий материал, изготовляемый путем проведения реагирования отверждаемой композиции согласно любому из пп. 1-9 при повышенной температуре.

12. Полиизоцианурат, включающий материал, который может быть изготовлен путем проведения реагирования композиции согласно любому из пп. 1-9 при повышенной температуре.

13. Способ получения полиизоцианурата, включающего материал согласно любому из пп. 11 и 12, путем проведения реагирования композиции согласно любому из пп. 1-9 при повышенной температуре.

| US 2955101 A, 04.10.1960 | |||

| US 3294749 A, 27.12.1966 | |||

| US 2010273005 A1, 28.10.2010 | |||

| WO 2010121898 A1, 28.10.2010 | |||

| Композиция для получения полиизоциануратного пенопласта | 1984 |

|

SU1235875A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

| Композиция для электроизоляционныхплАСТиКОВ | 1979 |

|

SU834775A1 |

Авторы

Даты

2015-12-10—Публикация

2012-11-07—Подача