Изобретение относится к области металлургии, в частности к устройствам для гидросбива окалины с изделий из стали и способу их изготовления.

Известна высокоэффективная форсунка для удаления накипи, которая включает в себя впускную секцию с впускным отверстием для воды и выпрямительной канавкой, секцию сжатия и секцию впрыска, при этом впускная секция и секция сжатия соединены резьбой, а секция сжатия и секция впрыска также соединены резьбой. Секция сжатия имеет постепенно сужающее сечение: первая сужающаяся секция, гладкий сегмент и второй сужающийся сегмент, при этом соединение между гладким сегментом и вторым сужающимся сегментом закруглено (Патент CN 205518265, МПК B05B 1/02, B05B 1/14, 31.08.2016 г.).

К недостаткам данной конструкции можно отнести недостаточную равномерность сжатия потока, секция выравнивания потока недостаточно эффективна из-за расположения ниже фильтра и неразвитой геометрии пазов выпрямителя, впускная секция недостаточно стойка к возможным гидравлическим ударам.

Известна насадка высокого давления, которая встроена в трубообразный присоединительный ниппель и закрепленная в этом трубообразном присоединительном ниппеле с помощью накидной гайки. Указанная насадка высокого давления имеет комбинированный фильтрующий и выпрямляющий струю конструктивный элемент, который ввинчен в корпус насадки. В корпус насадки вдвинуто сопло, которое на своем конце, находящемся ниже по течению, имеет выпускное отверстие. Трубообразный присоединительный ниппель соединен с поперечиной насадкой, в которую входит фильтр, через который поступающая в насадку жидкость течет через выпрямитель струи и попадает в сопло и выходит из выпускного отверстия в виде плоской струи. При этом подводящий канал выполнен со ступенчатым сужением, которое имеет конусный участок и более длинный цилиндрический участок с постоянным диаметром. Сопло изолировано от корпуса насадки металлическим паяным швом (Патент РФ 2483810, МПК B05B 1/02, 10.06.2013 г.).

К недостаткам данной конструкции можно отнести недостаточную равномерность сжатия из-за ступенчатого сужения подводящего канала, выпрямитель струи недостаточно эффективен из-за расположения ниже фильтра, а центральная часть потока может быть лишена выравнивания вовсе.

Известен способ изготовления распылительной насадки, в частности насадки высокого давления, для удаления окалины с изделий из стали, включающий следующие этапы: смешивание металлического порошка с полимерным связующим веществом, заливку полученной смеси под давлением в форму, удаление связующего вещества химическим и/или термическим путем, спекание предварительного продукта, полученного после удаления связующего вещества (Патент РФ 2483810, МПК B05B 1/02, 10.06.2013 г.).

К недостаткам можно отнести сложную, многостадийную технологию изготовления (смешивание порошка, формование под давлением, удаление связующего, спекание).

Технический результат – снижение сопротивления потоку за счет плавных, бесступенчатых сопряжений, увеличение эффективности выравнивания потока за счет конфигурации выпрямителя струи, что позволяет добиться равномерности потока, хорошего качества параметров потока, параллельности потока продольной оси, снижение потерь давления и как следствие увеличение силы удара.

Технический результат достигается тем, что форсунка высокого давления имеет фильтр, подводящий канал, потокопроводящие поверхности, выпрямитель струи, канал сжатия, уплотнительное кольцо, сопло с выпускным отверстием и корпус сопла, согласно изобретению фильтр, подводящий канал, выпрямитель струи и канал сжатия выполнены за один цикл изготовления одной деталью в виде фильтра-стабилизатора, форма наружной поверхности которого представляет собой цилиндр, переходящий в равномерно сужающийся конус, при этом фильтр выполнен в виде впускных прорезей закругленной формы на цилиндрической поверхности фильтра-стабилизатора, а внутренняя поверхность выпрямителя струи выполнена в форме конуса, сужающегося в сторону выпускного отверстия, а канал сжатия потока выполнен в форме плавно сужающегося патрубка с максимального диаметра со стороны выпрямителя струи к диаметру входного сечения сопла.

Технический результат достигается также тем, что потокопроводящие поверхности проходят радиально в направлении к центральной продольной оси и расположены вдоль фильтра-стабилизатора. Выпрямитель струи имеет 16 потокопроводящих поверхностей, образующих V-образные каналы, которые проходят параллельно центральной продольной оси подводящего канала, при этом потокопроводящие поверхности одним краем связаны с наружной трубкой фильтра, другим краем соединены с внутренним конусом, а входная и выходная грани потокопроводящих поверхностей имеют плавную округлую форму. Впускные прорези на цилиндрической поверхности фильтра-стабилизатора проходят параллельно центральной продольной оси фильтра-стабилизатора, при этом количество впускных прорезей соответствует числу потокопроводящих поверхностей выпрямителя струи. Фильтр-стабилизатор, корпус сопла и сопло изготовлены методом аддитивных технологий. Фильтр-стабилизатор, корпус сопла и сопло изготовлены методом послойной печати на 3D принтере.

Технический результат достигается тем, что способ изготовления форсунки высокого давления включает подготовку компьютерной 3D модели деталей форсунки, назначение припусков на финишную обработку и поддерживающих структур, послойную печать на 3D принтере порошковым материалом на подложку, финишную обработку для отделения отпечатанной детали от подложки, удаления поддерживающих структур и обработки сопрягающихся поверхностей деталей форсунки, последующую термическую обработка готовых деталей форсунки при необходимости.

Технический результат достигается также тем, что печать на 3D принтере осуществляют по технологии выборочного лазерного плавления (SLM), прямого спекания металла лазером (DMLS) или струйного нанесения связующего (BJ). Послойную печать на 3D принтере выполняют порошковым материалом из нержавеющей стали, инструментальной стали, кобальт-хромового сплава или сплава титана.

Сущность изобретения поясняется чертежами.

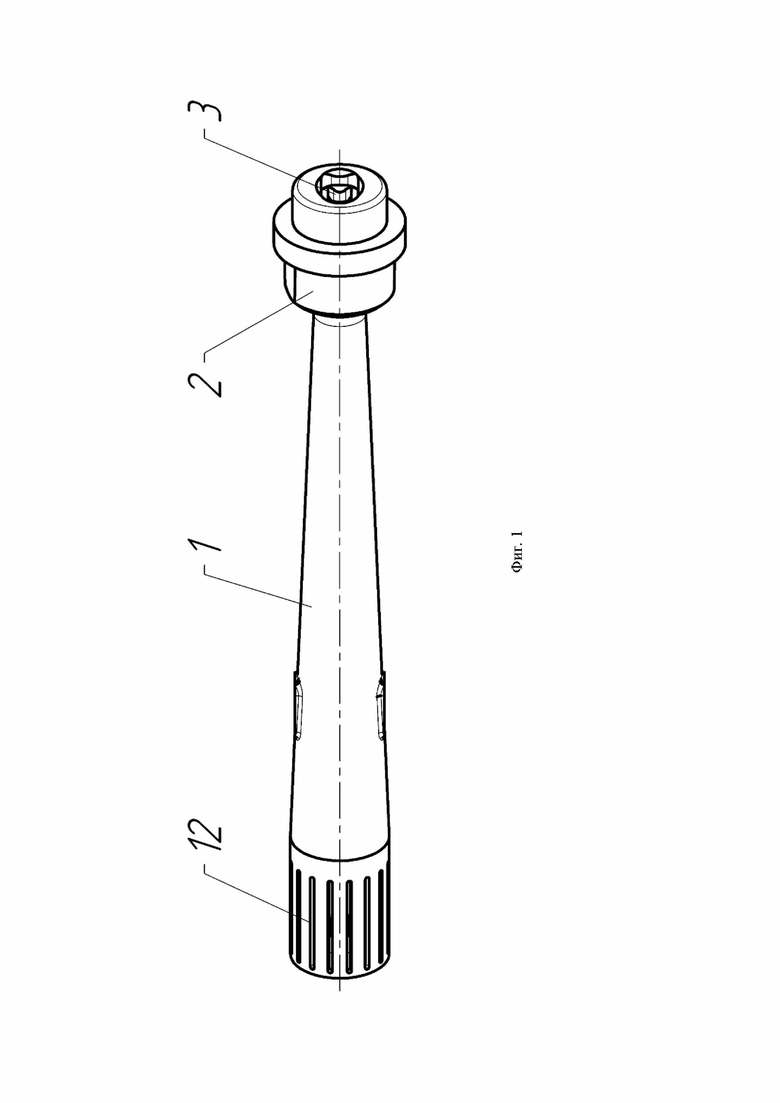

На фиг. 1 изображен общий вид форсунки высокого давления предлагаемой конструкции.

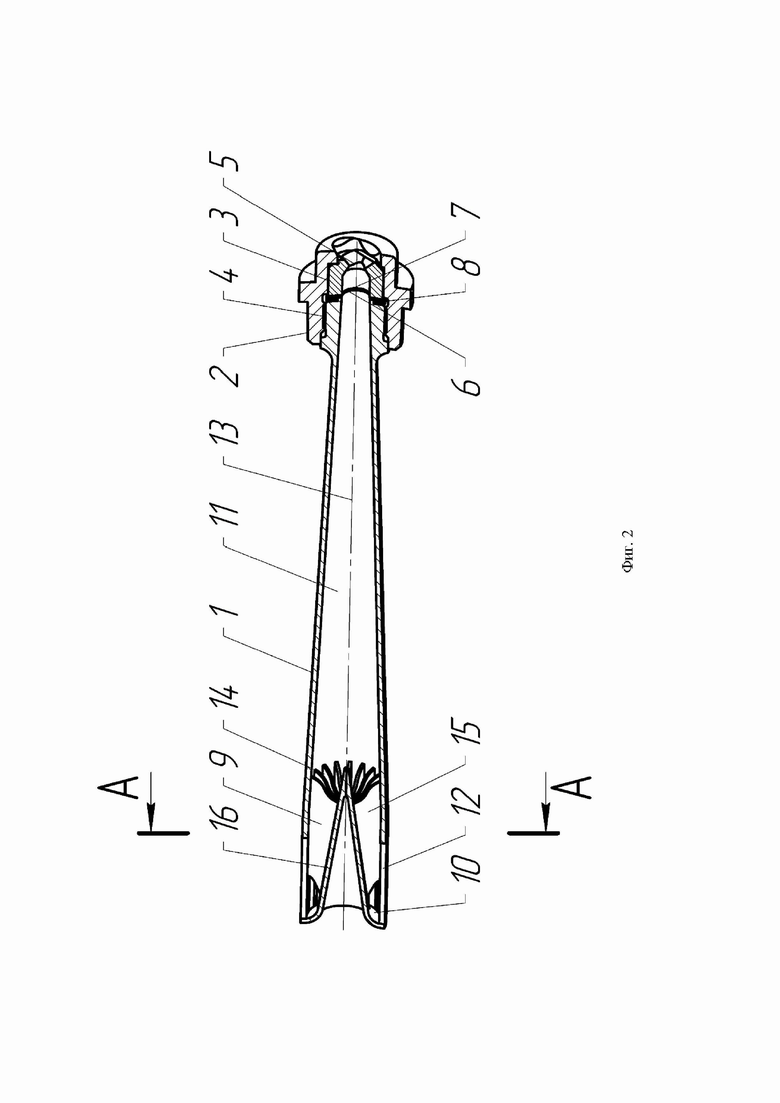

На фиг. 2 представлен разрез форсунки предлагаемой конструкции вдоль осевой линии.

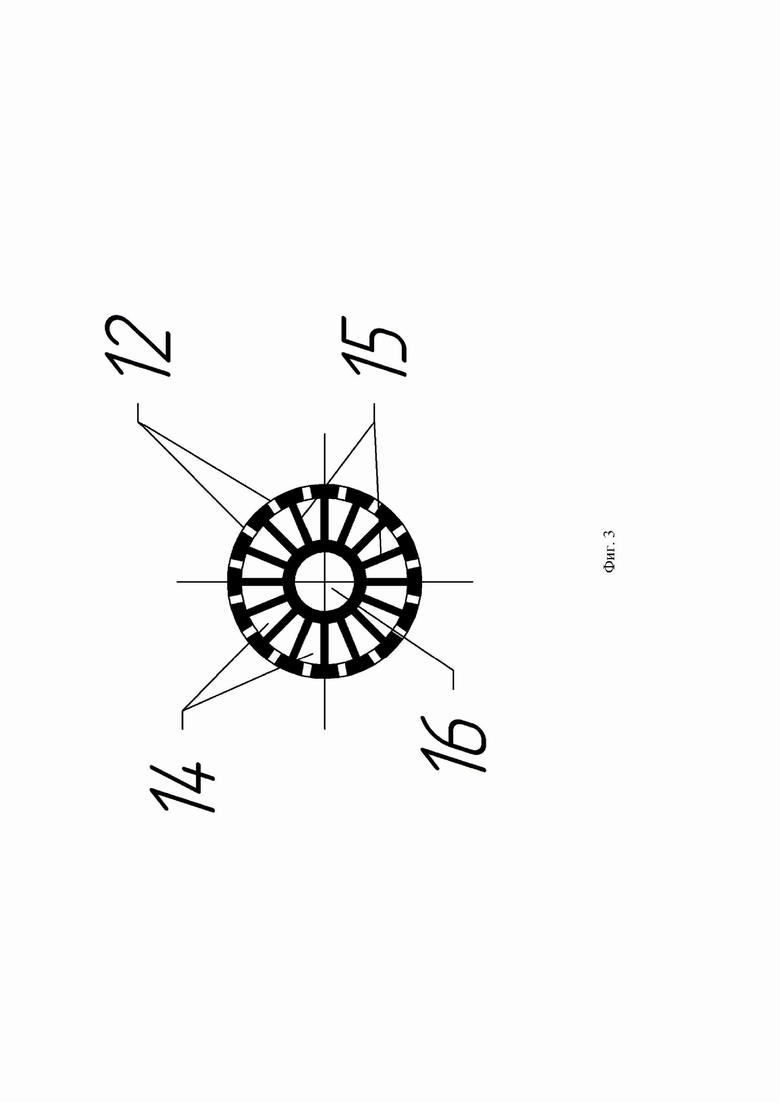

На фиг. 3 показан разрез А-А на фиг. 2.

Форсунка высокого давления состоит из фильтра-стабилизатора 1, корпуса 2 и сопла 3 (фиг. 1). Фильтр-стабилизатор 1 и корпус 2 соединены посредством резьбы 4 (фиг. 2). В корпусе 2 установлено и зафиксировано от поворота сопло 3 с выпускным отверстием 5. Выходное сечение 6 фильтра-стабилизатора 1 и входное сечение 7 сопла 3 согласованы друг с другом. Для исключения протечек и падения давления между соплом 3 и фильтром-стабилизатором 1 установлено уплотнительное кольцо 8. Форма наружной поверхности фильтра-стабилизатора 1 представляет собой цилиндр, переходящий в равномерно сужающийся конус. Фильтр-стабилизатор 1 включает в себя выпрямитель струи 9, подводящий канал 10, канал сжатия 11 и фильтр в виде продольных прорезей 12 подводящего канала 10, выполненных на цилиндрической поверхности фильтра-стабилизатора 1 и служащих для подачи жидкости в выпрямитель струи 9. Впускные продольные прорези 12 проходят радиально в направлении к центральной продольной оси 13 форсунки и расположены вдоль фильтра-стабилизатора 1. Выпрямитель струи 9 состоит из 16 выравнивающих поток потокопроводящих поверхностей, образующих V-образные каналы 14 (фиг. 3). V-образные каналы 14 проходят параллельно центральной продольной оси 13 подводящего канала 10 и образованы ребрами 15, с одной стороны примыкающих к наружной цилиндрической поверхности фильтра-стабилизатора 1, а с другой замыкающиеся на поверхности конуса 16. Все кромки имеют плавную округлую форму для исключения образования турбулентности. Число впускных продольных прорезей 12 соответствует числу V-образных каналов 14.

Жидкость под давлением поступает через впускные продольные прорези 12 фильтра-стабилизатора 1 и далее через V-образные каналы 14 между ребрами 15 выпрямителя струи 9 в конусообразный равномерно суживающийся канал сжатия потока 11, и далее проходя сопло 3 выходит из выпускного отверстия 5. Конструкция впускных продольных прорезей 12 фильтра-стабилизатора 1 препятствует проникновению во внутрь форсунки крупных частиц взвеси жидкости, которые могут повредить выходное отверстие 5 сопла 3. Кромки впускных продольных прорезей 12 выполнены со скруглением, а входная и выходная грани ребер 15 имеют плавную округлую форму для исключения образования завихрений. Ребра 15 выпрямителя струи 9 направляют жидкость вдоль оси 13 форсунки, выпрямляя поток. Основная задача выпрямителя струи 9 при прохождении жидкости через V-образные каналы 14 – направить поток строго вдоль центральной оси 13, подавить турбулентные возмущения в потоке за счет его разделения на 16 потоков, при этом не создавать препятствий в продвижении потока и не замедлять его. Поскольку проходная площадь сечения V-образных каналов 14 несколько превосходит площадь впускных прорезей 12, то поток эффективно разворачивается и успокаивается, а в непрерывно суживающемся канале сжатия 11 еще и бесступенчато ускоряется, набирая энергию удара. За счет того, что ребра 15 с одной стороны соединены с наружной цилиндрической частью фильтра-стабилизатора 1, а с внутренней стороны радиально сходятся на поверхности конуса 16, обеспечивается жесткость конструкции и значительно снижается вероятность выхода форсунки из строя в случае значительных скачков давления в системе.

Согласно изобретению детали форсунки изготавливаются методом печати на 3D принтере порошковым материалом. Благодаря этому достигается возможность изготовления фильтра-стабилизатора со сложной конструкцией потокопроводящих поверхностей, которые нельзя получить методом механической обработки, либо можно получить, но с большими затратами. Для осуществления предлагаемого способа подготавливают послойную компьютерную 3D модель деталей форсунки, добавляя при необходимости структуры поддержки. Затем с использованием 3D принтера и в соответствие с заложенными припусками осуществляют последовательное послойное формирование поперечных сечений наружной и внутренней поверхностей каждой детали форсунки. Послойная печать на 3D принтере порошковым материалом осуществляется на подложку. Финишная обработка может включать следующие этапы: отделение отпечатанной детали от подложки, удаление поддерживающих структур слесарным или механизированным способом, далее выполняется механическая обработка сопрягающихся поверхностей для обеспечения точности сборки. Для увеличения прочности и износостойкости готовых деталей может быть проведена их термическая обработка.

Способ изготовления деталей для форсунки высокого давления выбраны технологии аддитивного производства в частности выборочное лазерное плавление (SLM), прямое спекание металла лазером (DMLS), струйное нанесение связующего (BJ). Основными достоинством технологии аддитивного производства является получение почти готовых к использованию деталей (с минимальной механической обработкой), сокращение технологических операций, минимальные отходы производства. Перечисленные технологии являются частными случаями осуществления предлагаемого способа изготовления деталей форсунки высокого давления, таким образом, при изготовлении деталей форсунки высокого давления могут быть использованы и другие аналогичные технологии печати на 3D принтере.

В качестве материала могут применяться порошковые материалы на основе нержавеющей стали, инструментальной стали, твердых сплавов, титана. Основная задача при выборе материала – обеспечить износостойкость, прочность и коррозионную стойкость, длительный срок эксплуатации форсунки высокого давления.

На основании вышеизложенного следует, что предлагаемая конструкция форсунки высокого давления позволяет снизить сопротивление потоку за счет плавных, бесступенчатых сопряжений, увеличить эффективность выравнивания потока за счет конфигурации выпрямителя струи, что позволяет добиться равномерности потока, хорошего качества параметров потока, параллельности потока продольной оси, снижение потерь давления и как следствие увеличение силы удара. Кроме того, использование изобретения позволяет уменьшить металлоемкость форсунки высокого давления за счет уменьшения числа комплектующих деталей форсунки в целом и сократить время на ее изготовления.

Изобретение относится к форсунке высокого давления. Техническим результатом является повышение равномерности потока и параллельности потока продольной оси, снижение потерь давления и как следствие увеличение силы удара. Технический результат достигается форсункой высокого давления, имеющей фильтр, подводящий канал, потокопроводящие поверхности, выпрямитель струи, канал сжатия, уплотнительное кольцо, сопло с выпускным отверстием и корпус сопла. При этом фильтр, подводящий канал, выпрямитель струи и канал сжатия выполнены за один цикл изготовления одной деталью в виде фильтра-стабилизатора, форма наружной поверхности которого представляет собой цилиндр переходящий в равномерно сужающийся конус. Причем фильтр выполнен в виде впускных прорезей закругленной формы на цилиндрической поверхности фильтра-стабилизатора, а внутренняя поверхность выпрямителя струи выполнена в форме конуса, сужающегося в сторону выпускного отверстия, а канал сжатия потока выполнен в форме плавно сужающегося патрубка с максимального диаметра со стороны выпрямителя струи к диаметру входного сечения сопла. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Форсунка высокого давления, имеющая фильтр, подводящий канал, потокопроводящие поверхности, выпрямитель струи, канал сжатия, уплотнительное кольцо, сопло с выпускным отверстием и корпус сопла, отличающаяся тем, что фильтр, подводящий канал, выпрямитель струи и канал сжатия выполнены за один цикл изготовления одной деталью в виде фильтра-стабилизатора, форма наружной поверхности которого представляет собой цилиндр, переходящий в равномерно сужающийся конус, при этом фильтр выполнен в виде впускных прорезей закругленной формы на цилиндрической поверхности фильтра-стабилизатора, а внутренняя поверхность выпрямителя струи выполнена в форме конуса, сужающегося в сторону выпускного отверстия, а канал сжатия потока выполнен в форме плавно сужающегося патрубка с максимального диаметра со стороны выпрямителя струи к диаметру входного сечения сопла.

2. Форсунка по п.1, отличающаяся тем, что потокопроводящие поверхности проходят радиально в направлении к центральной продольной оси и расположены вдоль фильтра-стабилизатора.

3. Форсунка по п.1, отличающаяся тем, что выпрямитель струи имеет 16 потокопроводящих поверхностей, образующих V-образные каналы, которые проходят параллельно центральной продольной оси подводящего канала, при этом потокопроводящие поверхности одним краем связаны с наружной трубкой фильтра, другим краем соединены с внутренним конусом, а входная и выходная грани потокопроводящих поверхностей имеют плавную округлую форму.

4. Форсунка по п.1, отличающаяся тем, что впускные прорези на цилиндрической поверхности фильтра-стабилизатора проходят параллельно центральной продольной оси фильтра-стабилизатора, при этом количество впускных прорезей соответствует числу потокопроводящих поверхностей выпрямителя струи.

5. Форсунка по п. 1, отличающаяся тем, что фильтр-стабилизатор, корпус сопла и сопло изготовлены методом аддитивных технологий.

6. Форсунка по п. 5, отличающаяся тем, что фильтр-стабилизатор, корпус сопла и сопло изготовлены методом послойной печати на 3D принтере.

7. Способ изготовления деталей форсунки высокого давления по п. 1, включающий подготовку компьютерной 3D модели деталей форсунки, назначение припусков на финишную обработку и поддерживающих структур, послойную печать на 3D принтере порошковым материалом на подложку, финишную обработку для отделения отпечатанной детали от подложки, удаления поддерживающих структур и обработки сопрягающихся поверхностей деталей форсунки, последующую термическую обработка готовых деталей форсунки при необходимости.

8. Способ по п.7, отличающийся тем, что печать на 3D принтере осуществляют по технологии выборочного лазерного плавления (SLM).

9. Способ по п.7, отличающийся тем, что печать на 3D принтере осуществляют по технологии прямого спекания металла лазером (DMLS).

10. Способ по п.7, отличающийся тем, что печать на 3D принтере осуществляют по технологии струйного нанесения связующего (BJ).

11. Способ по п.7, отличающийся тем, что послойную печать на 3D принтере выполняют порошковым материалом из нержавеющей стали.

12. Способ по п.7, отличающийся тем, что послойную печать на 3D принтере выполняют порошковым материалом из инструментальной стали.

13. Способ по п.7, отличающийся тем, что послойную печать на 3D принтере выполняют порошковым материалом из кобальт-хромового сплава.

14. Способ по п.7, отличающийся тем, что послойную печать на 3D принтере выполняют порошковым материалом из сплава титана.

| НАСАДКА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НАСАДКИ ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2483810C2 |

| US 9216446 B2, 22.12.2015 | |||

| CN 205518265 U, 31.08.2016 | |||

| US 20180126404 A1, 10.05.2018. | |||

Авторы

Даты

2022-01-17—Публикация

2020-11-20—Подача