Изобретение относится к технологии получения ароматических карбонатов, в частности к способу получения диарилкарбоната и переработке, по меньшей мере, одной части образованного при этом раствора, содержащего хлорид щелочных металлов, в дополнительно присоединенном электролизе хлорида щелочных металлов.

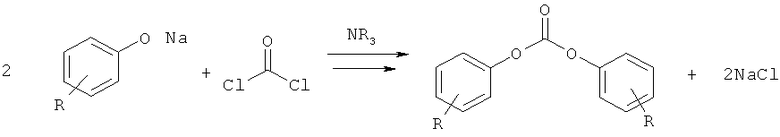

Получение диарилкарбонатов (диарилкарбоната) происходит, как правило, в непрерывном процессе, путем получения фосгена и последующей реакции монофенолов и фосгена в инертном растворителе в присутствии щелочи и азотного катализатора на границе раздела поверхности фаз.

Получение диарилкарбонатов, например с помощью процесса на границе раздела фаз, в принципе описано в литературе, смотри, например, Chemistry and Physics of Polycarbonates, Polymer Reviews, H.Schnell, Vol.9, John Wiley and Sons, Inc. (1964), с.50/51.

В патенте US 4016190 описывают способ получения диарилкарбонатов, который осуществляют при температурах более 65°C. Значение рН в этом способе вначале устанавливают низкое (рН 8-9) и затем высокое (10-11).

Оптимизацию способа путем улучшения перемешивания и сохранения узкого профиля температур и рН, как и выделение продукта описывают в европейских заявках на патент ЕР 1219589 A1, ЕР 1216981 A2, ЕР 1216982 A2 и ЕР 784048 A1.

В вышеуказанных известных способах в отработанной воде получают высокое значение остаточных фенолов, которые могут загрязнять окружающую среду, и перед станциями очистки сточных вод стоит проблема отработанной воды, что делает необходимыми дорогостоящие операции по очистке. Так, в международной заявке WO 03/070639 описывают удаление органических примесей в отработанной воде путем экстрагирования метиленхлоридом.

Обычным путем является то, что содержащий хлорид натрия раствор освобождают от растворителей и органических остатков и затем обязательно удаляют.

Однако также известно, что очистка отработанной воды, содержащей хлорид натрия, согласно европейской заявке на патент ЕР 1200359 (международной заявке WO 2000078682 А1) или патента US 6340736 может проводиться через озонолиз, и в этом случае является подходящей для применения при электролизе хлорида натрия. Недостатком озонолиза является то, что этот способ связан с большими денежными затратами.

Согласно европейской заявке на патент ЕР 541114 A2 содержащий хлорид натрия поток отработанной воды выпаривают до полного удаления воды и оставшуюся соль с органическими примесями подвергают термической обработке, вследствие чего органические составные части разлагаются. Причем особенно предпочтительным является применение инфракрасного излучения. Недостатком данного способа является то, что воду необходимо выпаривать полностью, поэтому способ экономически не выполним.

Согласно международной заявке WO 03/70639 A1 отработанную воду из ДФК-производства (ДФК = дифенилкарбонат) очищают путем экстрагирования и затем подают на электролиз хлорида натрия. Однако с помощью описанного способа можно получить только максимально 26% хлорида натрия из отработанной воды ДФК-производства, так как при больших нормах расхода вода, добавляемая в электролиз с отработанной водой, вывела бы из равновесия водный баланс электролиза хлорида натрия.

Содержащие хлорид натрия растворы, которые образуются при ДФК-производстве, имеют типичное содержание хлорида натрия от 13 до 17% масс. Таким образом, никогда не может быть снова получен присутствующий в растворах общий хлорид натрия. При концентрации хлорида натрия 17% масс. в обычном электролизе хлорида натрия при использовании коммерчески доступных ионитовых мембран, которые показывают транспорт воды 3,5 моль воды на моль натрия, удается извлечь только около 23% хлорида натрия из растворов, содержащих хлорид натрия. Даже при концентрировании до насыщенного раствора хлорида натрия около 25% масс. получается только доля возврата 38% хлорида натрия в содержащем хлорид натрия растворе. Полный возврат раствора, содержащего хлорид натрия, не известен. Согласно международной заявке WO 01/38419 раствор, содержащий хлорид натрия, можно выпаривать с помощью термического способа, так что можно добавлять в электролизер высококонцентрированный раствор хлорида натрия. Однако выпаривание является энергоемким и дорогим.

Исходя из вышеизложенного уровня техники задачей настоящего изобретения является предоставление способа получения диарилкарбоната, который позволяет получить продукты с высокой чистотой и хорошими выходами и демонстрирует одновременно сокращение загрязнения окружающей среды или проблему отработанной воды в станциях очистки сточных вод путем максимального возвращения хлорида натрия из содержащих хлорид натрия растворов технологических отработанных вод, которые получают из производства диарилкарбоната.

В частности, при возврате необходимо принимать во внимание, что превращение хлорида натрия до хлора и раствора гидроксида натрия и, при необходимости, водорода должно происходить с минимальным использованием энергии, что приводит к экономии ресурсов.

Найдено, что, при непрерывном получении диарилкарбонатов путем реакции монофенолов и фосгена в инертном растворителе в присутствии щелочи и аминного катализатора на границе раздела фаз, образованные растворы отработанной воды, содержащие хлорид натрия, без дорогостоящей очистки после установления рН, меньше или равного 8, и простой обработки активированным углем непосредственно добавляют для электрохимического окисления содержащегося хлорида натрия к хлору, раствору гидроксида натрия и, при необходимости, водороду, причем хлор можно возвращать для получения фосгена.

Объектом изобретения является способ получения диарилкарбоната и переработка, по меньшей мере, одной части образованного при этом раствора, содержащего хлорид щелочных металлов, в находящемся ниже по технологической цепочке электролизе хлорида щелочных металлов, включающий следующие стадии:

a) получение фосгена взаимодействием хлора с монооксидом углерода,

b) взаимодействие фосгена, образованного согласно стадии а), с, по меньшей мере, одним монофенолом в присутствии основания, предпочтительно основания, содержащего щелочь, в частности основания, содержащего натрий, при необходимости, основного катализатора и, при необходимости, органического растворителя до диарилкарбоната и содержащего хлорид щелочных металлов, в частности, раствора содержащего хлорид натрия,

c) отделение содержащей образованный на стадии b) диарилкарбонат органической фазы и, по меньшей мере, одноразовая промывка содержащей диарилкарбонат органической фазы,

d) отделение раствора, содержащего хлорид щелочных металлов, оставшегося согласно стадии с) от остатков растворителя и, при необходимости, остатков катализатора путем отпаривания раствора с водяным паром и обработкой адсорбентами, в частности активированным углем,

e) электрохимическое окисление, по меньшей мере, одной части содержащего хлорид щелочных металлов раствора из d) при образовании хлора, щелочи и, при необходимости, водорода,

за счет того что при отделении d) раствора перед обработкой адсорбентами значение рН раствора устанавливают меньше или равно 8 и

f) по меньшей мере, одну часть хлора, полученного согласно стадии е), возвращают на получение фосгена согласно стадии а) и/или

g) по меньшей мере, одну часть раствора щелочи, полученного согласно стадии е), возвращают на получение диарилкарбоната на стадию b).

Согласно предпочтительной форме осуществления предлагаемого способа электрохимическое окисление, по меньшей мере, одной части раствора, содержащего хлорид щелочных металлов, из d) до хлора и гидроксида натрия проводят при использовании газодиффузионного электрода в качестве катода.

Согласно другой предпочтительной форме осуществления предлагаемого способа, по меньшей мере, одну часть очищенного раствора, содержащего хлорид щелочных металлов, из d) подают на циркуляцию солевого раствора мембранного электролиза для получения хлора, гидроксида натрия и, при необходимости, водорода.

Согласно другой предпочтительной форме осуществления предлагаемого способа к раствору, содержащему хлорид щелочных металлов, на стадии электролиза е) добавляют дополнительный хлорид щелочных металлов для повышения концентрации хлорида щелочных металлов.

Согласно другой предпочтительной форме осуществления предлагаемого способа раствор, содержащий хлорид щелочных металлов, при очистке d) устанавливают значение рН меньше чем 7, в частности путем применения соляной кислоты или хлорводорода.

Предпочтительно концентрация хлорида щелочных металлов, которая в растворе хлорида щелочных металлов, подаваемого на электролиз, составляет от 100 до 280 г/л, предпочтительно от 110 до 220 г/л и/или концентрация гидроксида натрия, который получают при электролизе, составляет от 13 до 33% масс., предпочтительно от 20 до 32% масс.

Предпочтительно при электролизе е) используют ионитовые мембраны, чей транспорт воды на моль натрия больше, чем 4 моль H2O/моль натрия. Более предпочтительно при электролизе е) используют ионитовые мембраны, чей транспорт воды на моль натрия составляет от 5,5 до 6,5 моль H2O/моль натрия.

Согласно другой предпочтительной форме осуществления предлагаемого способа электролиз осуществляют при плотности тока от 2 до 6 кА/м2, причем лежащей в основе поверхностью для расчета плотности тока является мембранная поверхность.

Согласно другой предпочтительной форме осуществления предлагаемого способа электролиз е) осуществляют при температуре от 70 до 100°C, предпочтительно от 80 до 95°C.

Предпочтительно электролиз осуществляют при абсолютном давлении от 1,0 до 1,4 бар, предпочтительно от 1,1 до 1,3 бар.

Согласно другой предпочтительной форме осуществления предлагаемого способа электролиз осуществляют при перепаде давления между катодным и анодным пространством от 20 до 150 мбар, предпочтительно от 30 до 100 мбар.

Согласно другой предпочтительной форме осуществления предлагаемого способа электролиз осуществляют с анодом, который в качестве покрытия, наряду с оксидом рутения, также содержит другие соединения благородных металлов из 7 и 8 подгруппы и/или 4 основной группы периодической таблицы элементов.

Согласно другой предпочтительной форме осуществления предлагаемого способа в электролизе е) используют аноды с более большой поверхностью, чем поверхность мембран.

Согласно другой предпочтительной форме осуществления предлагаемого способа раствор, содержащий хлорид натрия, из d) перед электролизом е) концентрируют с помощью мембранного способа.

Согласно другой предпочтительной форме осуществления предлагаемого способа в качестве монофенола на стадии b) используют фенол, алкилфенолы, как крезолы, п-трет-бутилфенол, п-кумилфенол, п-н-октилфенол, п-изо-октилфенол, п-н-нонилфениол и п-изо-нонилфенол, галогенфенолы, как п-хлорфенол, 2,4-дихлорфенол, п-бромфенол и 2,4,6-трибромфенол, особенно предпочтительно фенол.

Согласно другой предпочтительной форме осуществления предлагаемого способа используют содержащий хлорид щелочных металлов раствор реакционной отработанной воды со стадии b) или, по меньшей мере, частично с промывочной водой со стадии переработки с) диарилкарбоната.

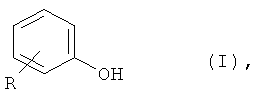

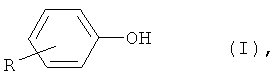

Предпочтительно в реакции на стадии b) используют фенолы формулы (I)

в которой R означает водород, галоген или разветвленный или неразветвленный остаток алкила, имеющий от 1 до 9 атомов углерода, или остаток алкоксикарбонила.

Согласно другой предпочтительной форме осуществления предлагаемого способа в качестве адсорбента при обработке адсорбентами на стадии d) используют активированный уголь.

Предпочтительно стадия с) включает, по меньшей мере, следующие стадии:

aa) отделение содержащей диарилкарбонат органической фазы и раствора реакционной отработанной воды, содержащей водный хлорид щелочных металлов,

bb) по меньшей мере, одноразовая промывка содержащей диарилкарбонат органической фазы, полученной на стадии aa),

и причем, по меньшей мере, одну часть промывочной фазы (фаз) со стадии c)bb), при необходимости, после отделения остатков катализатора и, при необходимости, органических остатков растворителя используют в качестве частичной замены воды для получения гидроксида натрия для стадии b).

Предпочтительно вместе применяют раствор реакционной отработанной воды, содержащий хлорид щелочных металлов, со стадии b) или, по меньшей мере, частично в промывочной воде со стадии переработки с) диарилкарбоната.

Особенно пригодными монофенолами для использования в предлагаемом способе являются фенолы формулы (I)

в которой

R означает водород, галоген или разветвленный или неразветвленный остаток алкила, имеющий от 1 до 9 атомов углерода, или остаток алкоксикарбонила.

Итак, предпочтительными являются фенол, алкилфенолы, как крезолы, п-трет-бутилфенол, п-кумилфенол, п-н-октилфенол, п-изо-октилфенол, п-н-нонилфенол и п-изо-нонилфенол, галогенфенолы, как п-хлорфенол, 2,4-дихлорфенол, п-бромфенол и 2,4,6-трибромфенол или сложный метиловый эфир салициловой кислоты. Особенно предпочтительным является фенол.

Применяемой щелочью для образования фенолята может являться щелочь с гидроксидами из ряда: гидроксида натрия, калия, лития, особенно предпочтительным является гидроксид натрия, и в предлагаемом способе применяют предпочтительно в виде раствора от 10 до 55% масс.

Реакцию b) можно ускорять с помощью основных катализаторов, как третичные амины, N-алкилпиперидины или ониевые соли. Предпочтительно применяют трибутиламин, триэтил-амин и N-этилпиперидин.

Применяемый аминный катализатор может быть с открытой цепью или циклический, особенно предпочтительным является триэтиламин и этилпиперидин. В предлагаемом способе катализатор применяют предпочтительно в виде раствора от 1 до 55% масс.

Под ониевыми солями здесь понимают соединения, как NR4X, причем R означает алкил и/или остаток арила и/или может означать водород, и Х означает анион.

Фосген можно применять на стадии способа b) жидким, газообразным или растворенным в инертном растворителе.

В предлагаемом способе на стадии b) предпочтительно применяемыми инертными органическими растворителями являются, например, дихлорметан, толуол, различные дихлорэтаны и соединения хлорпропана, хлорбензол и хлортолуол. Предпочтительно применяют дихлорметан.

Проведение реакции для стадии b) происходит предпочтительно непрерывно и особенно предпочтительно в поршневом потоке без большого обратного перемешивания. Таким образом, это может происходить, например, в трубчатых реакторах. Перемешивание двух фаз (водной и органической фазы) можно осуществлять при помощи встроенных трубных перемычек, статической мешалки и/или, например, насосов.

Реакция согласно стадии b) происходит особенно предпочтительно в две стадии.

На первой стадии предпочтительного способа реакцию начинают путем совместного ввода эдуктов фосгена, инертного растворителя, который предпочтительно служит вначале в качестве растворителя для фосгена, и монофенола, который предпочтительно предварительно уже растворен в щелочи. Время обработки на первой стадии обычно находится в области от 2 секунд до 300 секунд, особенно предпочтительно в области от 4 секунд до 200 секунд. Значение рН первой стадии устанавливают предпочтительно через соотношение щелочи/монофенола/фосгена таким образом, что значение рН находится в области от 11,0 до 12,0, предпочтительно от 11,2 до 11,8, особенно предпочтительно от 11,4 до 11,6. Реакционную температуру на первой стадии сохраняют с помощью охлаждения предпочтительно ниже 40°C, особенно предпочтительно ниже 35°C.

На второй стадии предпочтительного способа реакцию комплектуют для получения диарилкарбоната. При предпочтительном процессе время обработки составляет от 1 минуты до 2 часов, предпочтительно от 2 минут до 1 часа, в высшей степени предпочтительно от 3 минут до 30 минут. На второй стадии предпочтительного способа регулируют постоянным контролем значения рН (измеряется в непрерывном способе предпочтительно он-лайн согласно в принципе известным способом) и соответствующую установку значения рН добавкой щелочи. Количество добавляемой щелочи устанавливают, в частности, таким образом, что значение рН реакционной смеси на второй стадии способа находится в области от 7,5 до 10,5, предпочтительно от 8 до 9,5, в высшей степени предпочтительно от 8,2 до 9,3. Реакционную температуру на второй стадии сохраняют с помощью охлаждения предпочтительно менее 50°C, особенно предпочтительно менее 40°C, в высшей степени предпочтительно менее 35°C.

Приведенные в данном изобретении общие или приведенные в предпочтительной области параметры или пояснения можно, однако, любым образом также комбинировать друг с другом, таким образом, между соответствующими областями и предпочтительными областями.

В предпочтительном способе на стадии b) мольное соотношение фосгена к монофенолу составляет от 1:2 до 1:2,2. Растворитель домешивают таким образом, что диарилкарбонат после реакции находится в от 5 до 60%-ном растворе, предпочтительно от 20 до 45%-ном растворе.

Концентрация катализатора составляет предпочтительно от 0,0001 моль до 0,1 моль в расчете на используемый монофенол.

После реакции b) на стадии с) предпочтительно органическую, содержащую диарилкарбонат фазу, как правило, промывают водной жидкостью и после каждого процесса промывки отделяют от водной фазы насколько возможно. Промывку проводят предпочтительно опресненной водой. Раствор диарилкарбоната после промывки и отделения промывочной жидкости, как правило, мутный. В качестве промывочной жидкости применяют водные жидкости для отделения катализатора, например разбавленные минеральные кислоты, как HCl или H3PO4, и для следующей очистки полностью опресненную воду. Концентрация HCl или H3PO4 в промывочной жидкости может составлять, например, от 0,5 до 1,0% мас. Органическую фазу, например и предпочтительно промывают дважды.

В качестве устройства для разделения фаз для отделения промывочной жидкости от органической фазы можно применять в принципе известные сепараторы, фазовые сепараторы, центрифуги или коагуляторы или также комбинации данных устройств.

Таким образом, получают, не принимая во внимание еще отделяемый растворитель, неожиданно высокую степень чистоты диарилкарбоната более 99,85%.

В предпочтительном варианте осуществления предложенного способа промывочные жидкости, отделенные на стадии с), при необходимости, после отделения остатков катализатора и/или остатков органического растворителя снова возвращают в реакцию b) предложенного согласно изобретению способа.

Причем отделение и переработка диарилкарбоната, образованного на стадии b), согласно стадии с) включает предпочтительно, по меньше мере, следующие стадии:

аа) отделение диарилкарбонат-содержащей органической фазы и раствора реакционной отработанной воды, содержащей водный хлорид щелочных металлов bb) по меньшей мере, одноразовая, предпочтительно, по меньшей мере, двухразовая, особенно предпочтительно двухразовая промывка диарилкарбонат-содержащей органической фазы, полученной на стадии аа), и отделение соответствующей промывочной жидкости.

При необходимости, может требоваться отделение, по меньшей мере, одной согласно стадии с)bb) полученной промывочной жидкости (жидкостей) от остатков катализатора и, при необходимости, остатков растворителя путем установки значения рН, по меньшей мере, 9, предпочтительно, по меньшей мере, 10, особенно предпочтительно, по меньшей мере, 10-11, путем добавки, по меньшей мере, одного основного соединения и проведение последующего экстрагирования с, по меньшей мере, одним инертным органическим растворителем или предпочтительно последующего отпаривания раствора водяным паром. В качестве основных соединений для установки значения рН подходят, например, гидроксиды щелочных или щелочноземельных металлов или карбонаты щелочных или щелочноземельных металлов. Основные соединения можно применять в твердой форме или в форме их водных растворов. Предпочтительно применяют щелочи, особенно предпочтительно гидроксид натрия.

Предпочтительно применяют, по меньшей мере, одну часть промывочной жидкости (жидкостей) со стадии с)bb) в качестве частичной замены воды для получения гидроксида натрия для стадии b), в частности для установки концентрации гидроксида натрия для стадии b). В предпочтительном варианте осуществления предложенного согласно изобретению способа используют, по меньшей мере, одну часть промывочной жидкости (жидкостей) со стадии c)bb) для разбавления щелочи, полученной согласно стадии е), прежде чем ее возвращают на получение диарилкарбоната согласно стадии b).

Предпочтительный вариант осуществления предложенного согласно изобретению способа, при котором промывочные жидкости, отделенные на стадии с), снова возвращают в предложенный согласно изобретению способ, представляет дополнительную выгоду низкого выпуска отработанной воды.

После синтеза диарилкарбоната отделяют диарилкарбонат в форме раствора в используемом при синтезе органическом растворителе, например метиленхлориде.

Для получения высокочистого диарилкарбоната растворитель выпаривают. Выпаривание может происходить в несколько стадий выпаривания. Например, выпаривание проводят в одной или нескольких последовательно соединенных дистилляционных колоннах, в которых растворитель отделяют от диарилкарбоната.

Эту стадию очистки с) или стадии можно проводить, например, непрерывно таким образом, что температура куба дистилляционной колонны составляет от 150°C до 310°C, предпочтительно от 160°C до 230°C. Причем давление, применяемое для проведения такой дистилляции, составляет, в частности, от 1 до 1000 мбар, предпочтительно от 5 до 100 мбар.

Очищенные таким образом диарилкарбонаты отличаются особенно высокой чистотой (ГХ более 99,95%) и крайне хорошими характеристиками переэтерификации, так что из них затем можно получить поликарбонат с более превосходным качеством.

Применение диарилкарбонатов для получения ароматических олигокарбонатов/поликарбонатов способом переэтерификации в расплаве известно в литературе и описано, например, в Encyclopedia of Polymer Science, Vol.10 (1969), Chemistry and Physics of Polycarbonates, Polymer Reviews, H.Schnell, Vol.9, John Wiley and Sons, Inc. (1964) или в патенте US 5340905.

Оставшийся раствор реакционной отработанной воды, содержащий хлорид щелочных металлов, согласно стадии с) освобождают предпочтительным способом от легколетучих органических примесей, как, например, остатки применяемого при синтезе органического растворителя и, при необходимости, катализатора, например путем дистилляции или отпаривания с помощью водяного пара. В таком случае остается отработанная вода с высоким содержанием растворенного хлорида натрия (10-20% масс.) и растворенных карбонатов натрия (0,3-1,5% масс.). Причем карбонаты образуются, например, вследствие гидролиза фосгена в виде побочной реакции при получении диарилкарбоната. Кроме того, отработанная вода загрязнена органическими соединениями, например фенолами (например, незамещенным фенолом, алкилфенолами).

Обработка предварительно очищенной отработанной воды адсорбентами проводят в таком случае предпочтительно активированным углем.

Согласно предпочтительному способу понижение значения рН на стадии процесса d) проводят соляной кислотой или хлорводородом. В принципе возможное, но в предложенном способе нежелательное применение недорогой серной кислоты привело бы к тому, что при понижении рН образовался бы сульфат натрия, который при последующем электролизе концентрировался бы в циркуляции анолита. Так как, например, ионитовые мембраны согласно данным производителей можно эксплуатировать только до определенной концентрации сульфата натрия в анолитах, должно извлекаться больше анолита, чем при использовании соляной кислоты или хлорводорода, чьим реакционным продуктом является желаемый хлорид натрия.

Способ электролиза хлорида щелочных металлов далее описывают более подробно. Следующее описание рассматривают, например, со ссылкой на электролиз хлорида натрия, так как в способе, как уже приведено выше, в принципе можно применять каждый хлорид щелочных металлов (в частности, хлорид лития, натрия, калия), однако предпочтительным осуществлениям способа является применение хлорида натрия или гидроксида натрия на подходящих стадиях.

Как правило, например, для электролиза растворов, содержащих хлорид натрия, применяют мембранный электролиз (смотри для этого Peter Schmittinger, CHLORINE, издательство Wiley-VCH, 2000). При этом применяют разделенный на две части электролизер, который состоит из анодного пространства с анодом и катодного пространства с катодом. Анодное и катодное пространство разделено ионитовой мембраной. В анодном пространство вводят раствор, содержащий хлорид натрия, с концентрацией хлорида натрия, как правило, больше чем 300 г/л. На аноде ион хлорида окисляют до хлора, чтобы вывести обогащенный раствор, содержащий хлорид натрия (около 200 г/л), из электролизера. Ионы натрия мигрируют под влиянием электрического поля через ионитовую мембрану в катодное пространство. При такой миграции на каждый моль натрия в зависимости от мембраны используют между 3,5 и 4,5 моль воды. Это приводит к тому, что содержание воды в анолите уменьшается. В противопоставление к анолитам на катодной стороне вода расходуется вследствие электролиза воды до ионов гидроксида и водорода. С ионами натрия в католиты поступающая вода является достаточной, чтобы сохранять концентрацию гидроксида натрия в отработанном электролите 31-32% масс., это при концентрации поступающей жидкости 30% и плотности тока 4 кА/м2. В катодном пространстве вода электрохимически сокращается, причем возникают ионы гидроксида и водород.

Альтернативно в качестве катода также можно применять газодиффузионный электрод, на котором кислород превращается с электронами до ионов гидроксида, причем не возникает никакого водорода. С ионами натрия, поступающими в катодное пространство через ионитовую мембрану, ионы гидроксида образуют гидроксид натрия. В катодную камеру, как правило, добавляют гидроксид натрия с концентрацией 30% масс. и выводят гидроксид натрия с концентрацией 31-32% масс. Целью является необходимость получить по возможности высокую концентрацию гидроксида натрия, поскольку, как правило, гидроксид натрия хранят и транспортируют в виде 50% масс. щелочного раствора. Коммерчески доступные мембраны, однако, в настоящее время не являются стойкими относительно щелочного раствора с более высокой концентрацией, чем 32% масс., так что гидроксид натрия можно концентрировать посредством термического выпаривания.

В случае электролиза хлорида натрия через раствор, содержащий хлорид натрия, можно вводить в анолиты дополнительную воду, однако в католиты через мембрану выводится только вода. Если через раствор, содержащий хлорид натрия, вводят больше воды, чем может переходить в католиты, содержание хлорида натрия в анолите уменьшается, и электролиз не возможно осуществлять непрерывно. При очень низких концентрациях хлорида натрия начинается побочная реакция образования кислорода.

Чтобы экономично добавлять максимальные количества растворов, содержащих хлорид натрия, может быть полезно повышать транспорт воды через мембрану. Это может происходить путем выбора подходящих мембран, как описывают в патенте US 4025405. Эффектом повышенного транспорта воды является то, что можно отказаться от обычной добавки воды для поддержания концентрации щелочного раствора.

Согласно патенту US 3773634 в таком случае электролиз можно осуществлять при высоком транспорте воды через мембрану, если используют концентрацию щелочного раствора от 31 до 43% масс. и концентрацию хлорида натрия от 120 до 250 г/л.

Недостатком обоих способов является незначительный выход по току этих процессов.

Согласно предпочтительному способу отделение d) реакционной отработанной воды, содержащей хлорид натрия, происходит после разделения фаз и удаления растворителя и, при необходимости, применяемого катализатора, путем отпаривания с водяным паром и, после установки рН, путем обработки активированным углем. Соответственно этому отработанную воду, содержащую хлорид щелочных металлов, можно непосредственно добавлять в электролиз е).

По сравнению с уровнем техники (международная заявка WO 03/70639), в котором максимально 26% хлорида натрия, присутствующего в отработанной воде ДФК-производства, можно применять при электролизе хлорида натрия, благодаря предложенному согласно изобретению способу более чем 26% хлорида натрия можно рекуперировать из отработанной воды.

Следующим предпочтительным вариантом способа является то, что из отработанной воды, содержащей хлорид щелочных металлов, путем концентрирования извлекают воду. Поэтому предпочтительным является способ, отличающийся тем, что раствор, содержащий хлорид щелочных металлов со стадии d) концентрируют перед электролизом е) с помощью мембранной дистилляции или обратного осмоса.

Причем можно применять, например, обратный осмос или особенно предпочтительно мембранную дистилляцию или мембранные контакты (смотри MELIN; RAUTENBACH, Membranverfahren; SPRINGER, BERLIN, 2003). Путем комбинации предложенной согласно изобретению работы электролизеров и способа концентрирования можно снова получить из отработанной воды теоретически до 100% хлорида натрия.

В предлагаемом способе можно также проводить электролиз хлорида щелочных металлов, при котором на катоде не образуется никакого водорода, поскольку катод заменен на газодиффузионный электрод, на котором кислород восстанавливается до гидроксидных ионов.

Если, например, в объединенном производственном месте не требуется никакого водорода для химических реакций, то можно отказаться от вынужденно образованного продукта водорода. Преимуществом является экономия энергии при электролизе, которая объясняется более низким напряжением электролиза при применении газодиффузионного электрода.

Получаемый из ДФК-производства раствор, содержащий хлорид натрия, демонстрирует, как правило, содержание хлорида натрия до 17% масс., в общем речь идет о реакционной отработанной воде. Если отработанную реакционную воду очищают промывочной водой, то концентрация хлорида натрия составляет, например, около 13% масс. Если электролиз поставляет хлор и гидроксид натрия исключительно для ДФК-производства, то отработанную воду, содержащую хлорид натрия, можно применять в электролизе только в небольшой степени. Таким образом, при обычных ионитовых мембранах и стандартных рабочих параметрах электролиза хлорида натрия можно применять только максимально 26% хлорида натрия ДФК-отработанной воды, содержащей 17% масс. хлорида натрия. Стандартными рабочими параметрами электролиза хлорида натрия являются концентрация солевого раствора в сливе от 200 до 240 г/л и концентрация гидроксида натрия 31-32% масс. Поэтому полный возврат полученного хлорида натрия до сих пор не возможен. Концентрирование путем термического выпаривания воды в настоящее время не является экономичным, так как хлорид натрия представляет очень недорогой продукт.

При применении предложенного согласно изобретению способа можно вернуть, очевидно, больше чем 26% хлорида натрия из образованных отработанных вод, при концентрации 17% масс., если электролиз хлорида натрия предоставляет исключительно хлор и гидроксид натрия для ДФК-производства. Как правило, электролизы хлорида натрия на химических объединенных местах осуществляют несколько потребителей хлора, так что не все потребители готовы к повторному использованию раствора, содержащего хлорид натрия. Часть снова применяемого хлорида натрия из отработанной воды повышается, если электролиз хлорида натрия должен предоставить гидроксид натрия и хлор не исключительно для производства диарилкарбоната.

Следующим предпочтительным вариантом нового способа является то, что отработанную воду при получении диарилкарбоната концентрируют через твердый хлорид щелочных металлов и добавляют в электролиз хлорида щелочных металлов. Таким образом, можно снова применять более чем 50% хлорида щелочных металлов из ДФК-отработанной воды.

Тем не менее, это предполагает, что хлор и щелочной раствор не только применяют для производства диарилкарбоната.

Особенно предпочтительно применяют или добавляют отработанную воду, содержащую хлорид щелочных металлов, при электролизе е), чье значение рН меньше, чем 7. Установку значения рН проводят предпочтительно соляной кислотой, но также можно проводить газообразным хлорводородом.

Согласно следующему предпочтительному варианту электролиз хлорида натрия осуществляют таким образом, что раствор хлорида натрия, который получают из электролизера, имеет концентрацию менее чем 200 г/л. Для сравнения концентрация выходящей из электролизера щелочи составляет менее чем 30% масс.

Транспорт воды через мембрану зависит не только от рабочих параметров, а также от применяемого типа мембраны. Согласно предложенному способу применяют предпочтительно такие ионитовые мембраны, которые при предложенных согласно изобретению условиях концентрации хлорида натрия и щелочи способствуют переходу воды через мембрану более чем 4,5 моль воды на моль натрия.

Причем плотность тока рассчитывается на поверхности мембраны и составляет, в частности, от 2 до 6 кА/м2. Особенно предпочтительно применяют аноды с большой поверхностью. Под анодами с большой поверхностью понимают такие, у которых физическая поверхность очевидно выше, чем проецируемая поверхность. Анодами с большой поверхностью являются, например, электроды, созданные подобно пене или войлоку. Таким образом, предлагается очень большая анодная поверхность электродов, и сильно понижается местная плотность тока. Поверхность анода предпочтительно выбирают таким образом, что местная плотность тока в расчете на физическую поверхность электродов составляет менее чем 3 кА/м2. Чем больше поверхность и чем меньше местная плотность тока, тем меньше можно выбрать концентрацию хлорида натрия в солевом растворе и тем выше является часть хлорида натрия из отработанной воды, которую можно возвращать.

Значение рН отработанной воды, содержащей хлорид щелочных металлов, должно составлять перед электролизом е) предпочтительно менее чем 7, особенно предпочтительно от 0,5 до 6.

Электролиз хлорида щелочных металлов должен осуществляться таким образом, что концентрация хлорида щелочных металлов в растворе хлорида щелочных металлов, получаемого из электролизера, составляет между 100 и 280 г/л хлорида натрия и/или концентрация щелочного раствора, который получают из электролизера, составляет от 13 до 33% масс.

Особенно предпочтительными являются концентрации, которые способствуют работе электролизера при низких напряжениях. Таким образом, концентрация раствора хлорида щелочных металлов, получаемого из электролизера, составляет предпочтительно между 110 и 220 г/л хлорида щелочных металлов, и/или концентрация щелочного раствора, который получают из электролизера, составляет от 20 до 30% масс.

Применяемые ионитовые мембраны при электролизе предпочтительно должны обладать транспортом воды на моль натрия больше, чем 4,0 моль H2O/моль натрия, особенно предпочтительно от 5,5 до 6,5 моль H2O/моль натрия.

Способ осуществляют предпочтительно таким образом, что электролиз е) проводят при температуре от 70 до 100°C, предпочтительно от 80 до 95°C.

Электролиз проводят при абсолютном давлении от 1 до 1,4 бар, предпочтительно при давлении от 1,1 до 1,2 бар.

Соотношение давления между анодным и катодным пространством, в частности, выбирают таким образом, чтобы давление в катодном пространстве было выше, чем давление в анодном пространстве.

Перепад давления между катодным и анодным пространством должен составлять в особенно предпочтительном способе от 20 до 150 мбар, предпочтительно от 30 до 100 мбар.

При более низких концентрациях хлорида щелочных металлов также можно применять специально анодное покрытие. В частности, покрытие анода, наряду с оксидом рутения, может содержать также другие компоненты благородных металлов из 7 и 8 подгруппы Периодической таблицы элементов. Например, анодное покрытие можно легировать соединениями палладия. Также применяют покрытия на основе алмазов.

Следующие примеры более подробно иллюстрируют предложенное изобретение, но никоим образом не ограничивают его объем.

Примеры

Примеры должны представлять предложенный согласно изобретению способ с помощью отработанной воды, содержащей хлорид натрия, полученной при получении дифенилкарбоната.

Пример 1

Добавка реакционной отработанной воды, содержащей хлорид натрия, в электролиз хлорида натрия - добавка 17% масс. раствора хлорида натрия из ДФК-получения.

В вертикально стоящем, охлажденном трубчатом реакторе непрерывно собирают смесь из 145,2 кг/ч 14,5% масс. гидроксида натрия и 48,3 кг/ч фенола с раствором 86,2 кг/ч метиленхлорида и 27,5 кг/ч фосгена (8% масс. избыток или на фенол). Эту реакционную смесь охлаждают при температуре 33°C и после среднего времени обработки 15 секунд измеряют значение рН 11,5. К данной реакционной смеси теперь на второй стадии способа добавляют 5,4 кг/ч 50%-ного гидроксида натрия, так что значение рН второй стадии реакции после следующего времени обработки 5 минут составляет 8,5. В непрерывно осуществляемой реакции возникающие колебания дозирования обнаруживают путем соответствующих пригонок дозирования NaOH. На второй стадии способа реакционную смесь постоянно перемешивают пропусканием через трубу, оснащенную сужениями. Реакционную температуру после новой добавки NaOH регулируют охлаждением до 30°C. После отделения органической от водной фазы (реакционной отработанной воды) раствор ДФК промывают 0,6%-ной соляной кислотой и водой. После отделения растворителя получают 99,9%-ный дифенилкарбонат. Здесь реакционную отработанную воду не очищают промывочными фазами, а освобождают путем отпаривания с водяным паром от остатков растворителя и катализатора. После нейтрализации соляной кислотой и обработки активированным углем реакционная отработанная вода содержит 17% NaCl и менее 2 частей на млн фенола.

Реакционную отработанную воду без следующей очистки можно добавлять в электролизер к хлориду натрия.

Электролиз проводят, например, в лабораторном электролизере с анодной поверхностью 0,01 м2. Плотность тока составляет 4 кА/м2, температура электролита катодной стороны 88°C, температура электролита анодной стороны 89°C. Применяют электролизер со стандартным анодным и катодным покрытием фирмы DENORA, Германия. Применяют ионитовую мембрану фирмы DuPont Nation 982 WX. Напряжение электролиза составляет 3,02 В. Через анодную камеру перекачивают раствор, содержащий хлорид натрия с массовым потоком 0,98 кг/ч. Концентрация добавляемого в анодную камеру раствора составляет 25% масс. NaCl. Из анодной камеры можно взять 20% масс. раствора хлорида натрия. К взятому из анодной камеры раствору хлорида натрия добавляют 0,121 кг/ч на 17% масс. реакционной отработанной воды при получении дифенилкарбоната и 0,0653 кг/ч твердого хлорида натрия. Затем раствор снова подают в анодную камеру. Транспорт воды через мембрану составляет 3,5 моль воды на моль натрия.

На катодную сторону перекачивают гидроксид натрия с массовым потоком 1,107 кг/ч. Концентрация проведенного на катодную сторону гидроксида натрия составляет 30 % масс. NaOH, взятый из катодной стороны гидроксид натрия имеет концентрацию 32% NaOH. 0,188 кг/ч 31,9%-ного щелочного раствора берут из объемного потока, остаток увеличивают с 0,0664 кг/ч воды и снова возвращают в катодный элемент.

23,3% превращенного хлорида натрия получают из ДФК-реакционной отработанной воды.

Пример 2

Добавка реакционной отработанной воды, содержащей хлорид натрия, в электролиз хлорида натрия с газодиффузионным электродом - добавка 17% масс. раствора хлорида натрия (реакционной отработанной воды) из ДФК-получения.

Отработанная вода соответствует качеству согласно примеру 1. Так как для получения ДФК не требуется никакого водорода, можно отказаться от образования водорода при электролизе. Поэтому электролиз осуществляют с газодиффузионными электродами. Плотность тока составляет 4 кА/м2, температура электролита катодной стороны 88°C, температура электролита анодной стороны 89°C. Применяют электролизер со стандартным анодным покрытием фирмы DENORA, Германия. Применяют ионитовую мембрану фирмы DuPont, Nation 982 WX. Напряжение электролиза составляет 2,11 В. Концентрация хлорида натрия в добавляемом в анодную камеру растворе составляет 17% масс. к NaCl. К взятому из анодной камеры раствору хлорида натрия добавляют 0,166 кг/ч на 17% масс. реакционной отработанной воды и 0,0553 кг/ч твердого хлорида натрия. Затем раствор снова подают в анодную камеру. Транспорт воды через мембрану составляет 4,9 моль воды на моль натрия.

На катодную сторону перекачивают гидроксид натрия с массовым потоком 0,848 кг/ч. Концентрация проведенного на катодную сторону гидроксида натрия составляет 30 % масс. NaOH, взятый из катодной стороны гидроксид натрия имеет концентрацию 32% NaOH. 0,192 кг/ч 31,2%-ного щелочного раствора берут из объемного потока, остаток увеличивают с 0,033 кг/ч воды и снова возвращают в катодный элемент.

Часть превращенного хлорида натрия из ДФК-реакционной отработанной воды составляет 32,4%.

Пример 3

Добавка реакционной отработанной воды, содержащей хлорид натрия, в электролиз хлорида натрия с газодиффузионным электродом - добавка 17% масс. раствора хлорида натрия (реакционной отработанной воды) из ДФК-получения.

Отработанная вода соответствует качеству согласно примеру 1. Так как для получения ДФК не требуется никакого водорода, можно отказаться от образования водорода при электролизе. Поэтому электролиз осуществляют с газодиффузионными электродами.

Плотность тока составляет 4 кА/м2, температура электролита катодной стороны 88°C, температура электролита анодной стороны 89°C. Применяют электролизер со стандартным анодным покрытием фирмы DENORA, Германия. Применяют ионитовую мембрану фирмы DuPont, Nafion 2030. Напряжение электролиза составляет 1,96 В. Концентрация хлорида натрия в добавляемом в анодную камеру растворе составляет 15% масс. к NaCl. К взятому из анодной камеры раствору хлорида натрия добавляют 0,178 кг/ч на 17% масс. реакционной отработанной воды и 0,0553 кг/ч твердого хлорида натрия. Затем раствор снова подают в анодную камеру. Транспорт воды через мембрану составляет 5,26 моль воды на моль натрия.

На катодную сторону перекачивают гидроксид натрия с массовым потоком 0,295 кг/ч. Концентрация проведенного на катодную сторону гидроксида натрия составляет 30 % масс. NaOH, взятый из катодной стороны гидроксид натрия имеет концентрацию 32% NaOH. 0,188 кг/ч 32%-ного щелочного раствора берут из объемного потока, остаток увеличивают с 0,0184 кг/ч воды и снова возвращают в катодный элемент.

Часть превращенного хлорида натрия из ДФК-реакционной отработанной воды составляет 34,4%.

Пример 4

Возвращение промывочной фазы из ДФК-переработки в ДФК-получение - добавка фазы отработанной воды из кислотной промывки в ДФК-получение.

Проведение происходит, как в примере 1, с отличием, что после отделения органической от водной фазы (реакционной отработанной воды) раствор ДФК промывают 0,6% масс. соляной кислоты (кислотная промывка) и затем еще один раз водой (нейтральная промывка).

Кислотную промывочную фазу из переработки ДФК регулируют с помощью NaOH до рН 10 и затем путем экстрагирования метиленхлоридом или отпариванием с водяным паром освобождают от остатков растворителя и катализатора. После разделения фаз получают водную фазу с 1,5% масс. NaCl, который можно снова использовать в качестве частичной замены воды для подготовки 14,5% масс. раствора NaOH для ДФК-получения.

Пример 5

Возвращение промывочной фазы из переработки ДФК в получение ДФК - добавка нейтральной промывочной фазы в получение ДФК.

Проведение проводят, как в примере 4.

Нейтральную промывочную фазу из ДФК-переработки можно снова использовать без следующей обработки в качестве частичной замены воды для подготовки 14,5% масс. раствора NaOH для ДФК-получения.

Пример 6

Возвращение промывочной фазы из ДФК-переработки в ДФК-получение - добавка объединенных фаз отработанной воды из кислотной и нейтральной промывки в ДФК-получение.

Проведение проводят, как в примере 4. Кислотную и нейтральную фазу из ДФК-переработки объединяют, с помощью NaOH устанавливают рН 10 и затем путем экстрагирования метиленхлоридом или отпариванием с водяным паром освобождают от остатков растворителя и катализатора. После разделения фаз получают водную фазу с 1% масс. NaCl, который можно снова использовать в качестве частичной замены воды для подготовки 14,5% масс. раствора NaOH для ДФК-получения.

Изобретение относится к способу получения диарилкарбоната и переработке, по меньшей мере, одной части образованного при этом раствора, содержащего хлорид щелочных металлов, в находящемся ниже по технологической цепочке электролизе хлорида щелочных металлов, включающему следующие стадии: a) получение фосгена взаимодействием хлора с монооксидом углерода, b) взаимодействие фосгена, образованного согласно стадии a), c, по меньшей мере, одним монофенолом в присутствии основания, при необходимости, основного катализатора до диарилкарбоната и раствора, содержащего хлорид щелочных металлов, c) отделение содержащей образованный на стадии b) диарилкарбонат органической фазы и, по меньшей мере, одноразовая промывка содержащей диарилкарбонат органической фазы, d) отделение раствора, содержащего хлорид щелочных металлов, оставшегося согласно стадии с), от остатков растворителя и, при необходимости, остатков катализатора путем отпаривания раствора с водяным паром и обработкой адсорбентами, e) электрохимическое окисление, по меньшей мере, одной части раствора, содержащего хлорид щелочных металлов со стадии d) с образованием хлора, щелочи и, при необходимости, водорода, где при отделении d) раствора перед обработкой адсорбентами значение рН раствора устанавливают меньше или равно 8 и f) по меньшей мере, одну часть полученного согласно стадии e) хлора возвращают на получение фосгена согласно стадии a) и/или g) по меньшей мере, одну часть полученного согласно стадии e) раствора щелочи возвращают на получение диарилкарбоната согласно стадии b). Способ позволяет получить целевой продукт с высокой чистотой и высоким выходом с одновременным сокращением загрязнений окружающей среды и решением проблемы отработанной воды. 19 з.п. ф-лы, 6 пр.

1. Способ получения диарилкарбоната и переработка, по меньшей мере, одной части образованного при этом раствора, содержащего хлорид щелочных металлов, в находящемся ниже по технологической цепочке электролизе хлорида щелочных металлов, включающий следующие стадии:

a) получение фосгена взаимодействием хлора с монооксидом углерода,

b) взаимодействие фосгена, образованного согласно стадии a), c, по меньшей мере, одним монофенолом в присутствии основания, при необходимости, основного катализатора до диарилкарбоната и раствора, содержащего хлорид щелочных металлов,

c) отделение содержащей образованный на стадии b) диарилкарбонат органической фазы и, по меньшей мере, одноразовая промывка содержащей диарилкарбонат органической фазы,

d) отделение раствора, содержащего хлорид щелочных металлов, оставшегося согласно стадии с), от остатков растворителя и, при необходимости, остатков катализатора путем отпаривания раствора с водяным паром и обработкой адсорбентами,

e) электрохимическое окисление, по меньшей мере, одной части раствора, содержащего хлорид щелочных металлов со стадии d), с образованием хлора, щелочи и, при необходимости, водорода, отличающийся тем, что при отделении d) раствора перед обработкой адсорбентами значение рН раствора устанавливают меньше или равно 8 и,

f) по меньшей мере, одну часть полученного согласно стадии е) хлора возвращают на получение фосгена согласно стадии а) и/или

g) по меньшей мере, одну часть полученного согласно стадии е) раствора щелочи возвращают на получение диарилкарбоната согласно стадии b).

2. Способ по п.1, отличающийся тем, что электрохимическое окисление, по меньшей мере, одной части раствора, содержащего хлорид щелочных металлов, из d) до хлора и гидроксида натрия проводят при использовании газодиффузионного электрода в качестве катода.

3. Способ по п.1, отличающийся тем, что, по меньшей мере, одну часть очищенного раствора, содержащего хлорид щелочных металлов, из d) подают на циркуляцию солевого раствора мембранного электролиза для получения хлора, гидроксида натрия и, при необходимости, водорода.

4. Способ по п.1, отличающийся тем, что к раствору, содержащему хлорид щелочных металлов, на стадии электролиза е) добавляют дополнительный хлорид щелочных металлов для повышения концентрации хлорида щелочных металлов.

5. Способ по п.1, отличающийся тем, что раствор, содержащий хлорид щелочных металлов при очистке d), устанавливают значение рН меньше 7, в частности, путем применения соляной кислоты или хлорводорода.

6. Способ по п.1, отличающийся тем, что концентрация хлорида щелочных металлов, которая в растворе хлорида щелочных металлов, подаваемого на электролиз, составляет от 100 до 280 г/л, предпочтительно от 110 до 220 г/л, и/или концентрация гидроксида натрия, который получают при электролизе, составляет от 13 до 33 мас.%, предпочтительно от 20 до 32 мас.%.

7. Способ по п.1, отличающийся тем, что при электролизе е) используют ионитовые мембраны, чей транспорт воды на 1 моль натрия больше, чем 4 моль H2O/моль натрия.

8. Способ по п.7, отличающийся тем, что при электролизе е) используют ионитовые мембраны, чей транспорт воды на 1 моль натрия составляет от 5,5 до 6,5 моль H2O/моль натрия.

9. Способ по п.1, отличающийся тем, что электролиз осуществляют при плотности тока от 2 до 6 кА/м2, причем лежащей в основе поверхностью для расчета плотности тока является мембранная поверхность.

10. Способ по п.1, отличающийся тем, что электролиз е) осуществляют при температуре от 70 до 100°C, предпочтительно от 80 до 95°C.

11. Способ по п.1, отличающийся тем, что электролиз осуществляют при абсолютном давлении от 1,0 до 1,4 бар, предпочтительно от 1,1 до 1,3 бар.

12. Способ по п.1, отличающийся тем, что электролиз осуществляют при перепаде давлений между катодным и анодным пространством от 20 до 150 мбар, предпочтительно от 30 до 100 мбар.

13. Способ по п.1, отличающийся тем, что электролиз осуществляют с анодом, который в качестве покрытия, наряду с оксидом рутения, также содержит другие соединения благородных металлов из 7 и 8 подгруппы и/или 4 основной группы Периодической таблицы элементов.

14. Способ по п.1, отличающийся тем, что в электролизе е) используют аноды с большей поверхностью, чем поверхность мембран.

15. Способ по п.1, отличающийся тем, что раствор, содержащий хлорид щелочного металла, из d) перед электролизом е) концентрируют с помощью мембранного способа.

16. Способ по п.1, отличающийся тем, что в качестве монофенола на стадии b) используют фенол, алкилфенолы, как крезолы, п-трет-бутилфенол, п-кумилфенол, п-н-октилфенол, п-изооктилфенол, п-н-нонилфенол и п-изононилфенол, галогенфенолы, как, п-хлорфенол, 2,4-дихлорфенол, п-бромфенол и 2,4,6-трибромфенол, особенно предпочтительно фенол.

17. Способ по п.1, отличающийся тем, что используют содержащий хлорид щелочных металлов раствор реакционной отработанной воды со стадии b) или, по меньшей мере, частично с промывочной водой со стадии переработки с) диарилкарбоната.

18. Способ по п.1, отличающийся тем, что в реакции на стадии b) используют фенолы формулы (I)

в которой R означает водород, галоген или разветвленный или неразветвленный остаток алкила, имеющий от 1 до 9 атомов углерода, или остаток алкоксикарбонила.

19. Способ по п.1, отличающийся тем, что в качестве адсорбента при обработке адсорбентами на стадии d) используют активированный уголь.

20. Способ по одному из пп.1-19, отличающийся тем, что стадия с) включает, по меньшей мере, следующие стадии:

aa) отделение содержащей диарилкарбонат органической фазы и раствора реакционной отработанной воды, содержащей водный хлорид щелочных металлов,

bb) по меньшей мере, одноразовая промывка содержащей диарилкарбонат органической фазы, полученной на стадии aa),

и причем, по меньшей мере, одну часть промывочной фазы (фаз) со стадии c)bb), при необходимости, после отделения остатков катализатора и, при необходимости, органических остатков растворителя используют в качестве частичной замены воды для получения гидроксида натрия для стадии b).

| US 6680400 A, 20.01.2004 | |||

| US 6340736 B1, 22.01.2002 | |||

| US 4919791 A, 24.04.1990 | |||

| US 4214957 A, 29.07.1980 | |||

| Способ получения диарилкарбоната | 1974 |

|

SU504475A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 1991 |

|

RU2041869C1 |

Авторы

Даты

2013-06-10—Публикация

2007-08-31—Подача