Область техники

Изобретение относится к области полиальдиминов, эмульсий, содержащих альдимины, а также двухкомпонентных полиуретановых композиций.

Уровень техники

Альдимины уже давно использовались в качестве блокированных аминов. В частности, полиальдимины вводили в качестве латентных отвердителей в композиции, которые содержали полимеры с изоцианатными группами и применялись, например, в качестве клеящих или уплотняющих веществ. Указанные композиции затвердевали при контактировании с водой, причем высвобождались альдегиды. Указанные альдегиды в большинстве случаев были сильно пахучими и мешали работе, следовательно, значительно ограничивали возможности применения композиций. В патенте WO 2004/013200 A1 были предложены полиуретановые композиции, содержащие полиальдимины, которые затвердевают без мешающего запаха.

Однокомпонентные полиуретановые композиции, которые содержат полимеры с изоцианатными группами и отверждаются влагой воздуха, уже с давних пор используют, например, в качестве клеящих или уплотняющих веществ или в качестве покрытий. Поскольку указанные композиции обычно отверждаются медленно, уже много раз предлагали ускорять отверждение и достигать при этом прочности путем примешивания второго компонента, который содержит воду. Однако указанные двухкомпонентные композиции имели большой недостаток, потому что были склонны к образованию пузырьков. При послойном перемешивании обоих компонентов они дают в большинстве случаев пониженную механическую прочность, в частности вскоре после перемешивания. Второй компонент, содержащий воду, в практически пригодных системах содержит по большей части органический VOC-растворитель, в частности N-алкилпирролидон, что связано с большими недостатками вследствие токсикологических и гигиенических технологических причин.

В патенте WO 2005/037885 A1 описаны двухкомпонентные полиуретановые композиции, в которых к первому компоненту, содержащему полиуретановый форполимер с изоцианатными группами, примешан второй компонент, который наряду с водой содержит слабопахучий полиальдимин. Указанные композиции, хотя и обеспечивают уменьшение (образования) пузырьков и ускоренное отверждение, однако их отверждение и достижение прочности еще слишком медленно для многих применений.

Сущность изобретения

Задачей предлагаемого изобретения поэтому является создание двухкомпонентной полиуретановой композиции, которая преодолевает недостатки современного уровня техники и, в частности, обеспечивает высокую прочность в раннем периоде.

Неожиданно обнаружено, что эмульсия на основе диальдиминов формулы (I) широко применима в качестве отверждающего или ускоряющего компонента для полимеров с изоцианатными группами, в частности для полиуретанов с изоцианатными группами. В частности, удается получить поэтому пастообразные отверждающие или ускоряющие компоненты, которые приводят к очень высокой прочности в раннем периоде, имеют хорошую текучесть при перекачивании и могут быть составлены без VOC-растворителя, в частности, без N-алкилпирролидона. Указанные компоненты позволяют осуществлять прекрасное гомогенное или негомогенное, в частности, также послойное смешение с компонентами, содержащими полиуретаны с изоцианатными группами, причем полученные таким образом двухкомпонентные композиции быстро отверждаются, отличаются высокой прочностью в раннем периоде и при этом остаются без мешающих слабых мест, в частности, без слабых мест в/или между слоями, прежде всего в тех случаях, когда слои относительно толстые. Несмотря на быстрое отверждение, указанные композиции как при послойном, так и при гомогенном перемешивании проявляют достаточно длительное время выдержки, которое позволяет, например, надежно производить склеивание.

Диальдимины формулы (I) могут быть получены простым способом из легкодоступных диальдиминов, диизоцианатов и воды.

Таким образом, предлагаемое изобретение относится к диальдиминам формулы (I) по пункту 1, способу их получения по пункту 11, эмульсиям, содержащим такого рода альдимины, по пункту 12 и их применению в качестве отверждающих компонентов или ускоряющих компонентов для клеящего вещества, уплотняющего вещества или покрывного вещества, которые содержат полимеры с изоцианатными группами, по пункту 14.

Дополнительно изобретение относится к двухкомпонентным композициям по пункту 15, получаемым из них смешанным или частично смешанным композициям по пункту 16, применению двухкомпонентных композиций в качестве клеящего вещества, уплотняющего вещества, или покрытия, или слоя по пункту 17, способу склеивания, уплотнения и получения покрытия по пунктам 18, 19 и 20, а также к получаемым при этом изделиям по пункту 24.

Предпочтительные варианты осуществления изобретения представляют собой предмет зависимых притязаний.

Осуществление изобретения

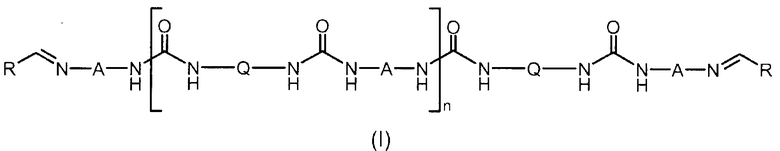

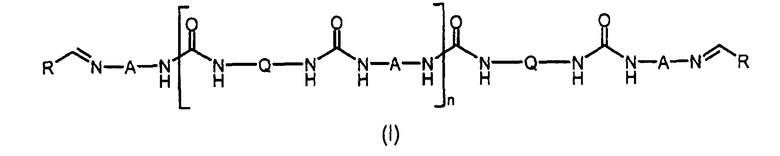

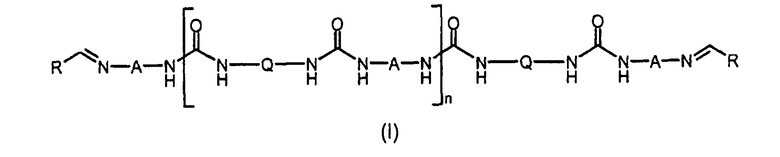

Предлагаемое изобретение относится к диальдиминам формулы (I)

где R представляет собой остаток альдегида ALD после удаления альдегидной группы и А представляет собой остаток диамина DA с двумя первичными алифатическими аминогруппами после удаления обеих первичных аминогрупп. Причем остатки А и R не содержат группы, которые в отсутствие воды реакционно-способны по отношению к изоцианатным группам, в частности (не содержат) гидроксильных групп, первичных или вторичных аминогрупп, меркаптогрупп и других групп с активным (атомом) водорода.

Q представляет собой остаток диизоцианата DI после удаления обеих изоцианатных групп и n равно 0 или целому числу от 1 до 15.

Понятие "первичная аминогруппа" в предлагаемом документе означает NH2-группу, которая связана с одним органическим радикалом, в то время как понятие "вторичная аминогруппа" означает NH-группу, которая связана с двумя органическими радикалами, которые также вместе могут представлять собой часть цикла.

Как "алифатическую аминогруппу" обозначают аминогруппу, которая связана с алифатическим, циклоалифатическим или арилалифатическим радикалом. Причем она отличается от "ароматической аминогруппы", которая связана непосредственно с ароматическим или гетероароматическим радикалом, такой как, например, в анилине или 2-аминопиридине.

Понятие "полимер" в предлагаемом документе включает в себя, с одной стороны, совокупность химически единообразных макромолекул, различающихся, однако, в отношении степени полимеризации, молярной массы и длины цепи, которые получены реакцией образования полимера (полимеризацией, полиприсоединением, поликонденсацией). С другой стороны, понятие включает в себя также производные указанной совокупности макромолекул и (полученной) реакцией образования полимера, то есть соединения, которые могут быть получены превращениями, такими как, например, присоединение или замещение функциональных групп предварительно образованных макромолекул, и могут быть химически единообразными или химически не единообразными. Понятие далее включает в себя так называемые форполимеры, что означает реакционно-способные олигомерные фораддукты, функциональные группы которых принимают участие в построении макромолекул.

Понятие "полиуретан" включает в себя все полимеры, которые получены так называемым способом полиприсоединения диизоцианата. Оно включает также такие полимеры, которые почти или полностью свободны от уретановых групп. Например, полиуретанами являются простые полиэфирполиуретаны, сложные полиэфирполиуретаны, простые полиэфирполимочевины, полимочевины, сложные полиэфирполимочевины, полиизоцианураты и поликарбодиимиды.

"Комнатная температура" означает температуру 25°С.

Названия веществ, начинающиеся на "поли", такие как полиальдимин, полиизоцианат, полиол или полиальдегид, в предлагаемом документе означают вещества, которые формально содержат в молекуле две или более функциональные группы, встречающиеся в их названии.

В качестве альдегида ALD принципиально применимы все известные альдегиды. Указанные альдегиды могут представлять собой алифатические, циклоалифатические, арилалифатические или ароматические альдегиды и могут быть моноальдегидами или полиальдегидами.

Подходящими алифатическими, циклоалифатическими или арилалифатическими альдегидами ALD являются, например, пропионовый альдегид, масляный альдегид, изомасляный альдегид, 2-метилмасляный альдегид, 2-этилмасляный альдегид, валериановый альдегид, изовалериановый альдегид, 2-метилвалериановый альдегид, 2,3-диметилвалериановый альдегид, гексаналь, 2-этилгексаналь, октаналь, изооктаналь, нонаналь, деканаль, ундеканаль, 2-метилундеканаль, додеканаль, циклопропанкарбоксальдегид, циклопентанкарбоксальдегид, циклогексилкарбоксальдегид, 1,2,3,6-тетрагидробензальдегид, фенилацетальдегид, 2-фенилпропионовый альдегид (гидратроповый альдегид) и 2-метил-3-фенилпропионовый альдегид.

Подходящими ароматическими альдегидами ALD являются, например, бензальдегид, 2-, 3- и 4-толуиловые альдегиды,

4-этил-, 4-пропил- и 4-изопропил- и 4-бутилбензальдегиды, 2,4-диметилбензальдегид, 2,4,5-триметилбензальдегид, 4-ацетоксибензальдегид, 4-анисовый альдегид, 4-этоксибензальдегид, изомерные ди- и триалкоксибензальдегиды, 2-, 3- и 4-нитробензальдегиды, 2-, 3- и 4-формилпиридины, 2-фурфурол, 2-тиофенкарбальдегид, 1- и 2-нафтилальдегиды, 3- и 4-феноксибензальдегиды; хинолин-2-карбальдегид и его 3-, 4-, 5-, 6-, 7- и 8-изомеры положения, антрацен-9-карбальдегид, фталевый альдегид, изофталевый альдегид и терефталевый альдегид.

Показано, что в качестве альдегида ALD, в частности, подходят такие альдегиды, которые в α-положении к карбонильной группе не содержат группы С-Н и поэтому не могут образовывать таутомерные енолы.

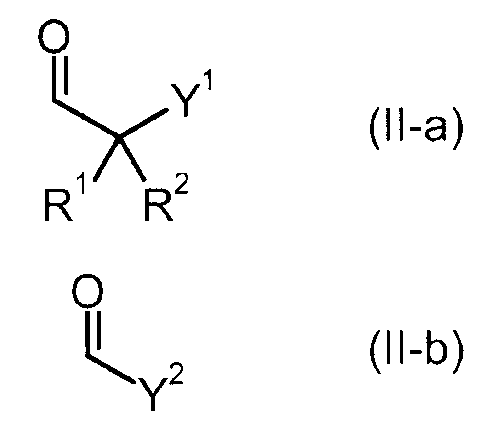

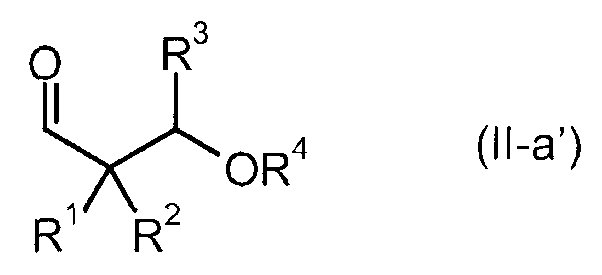

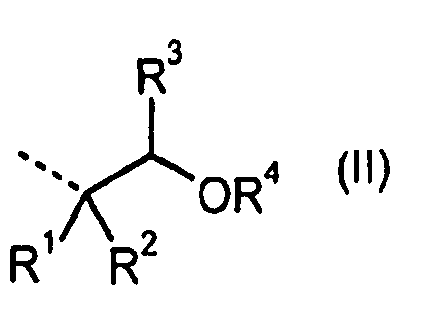

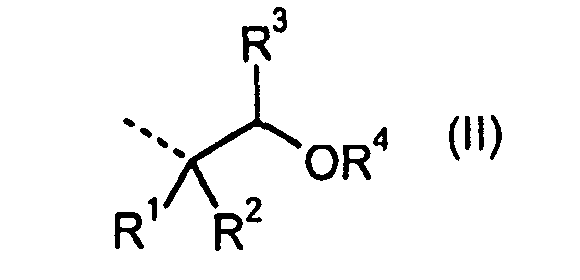

Таким образом, альдегид ALD представляет собой, в частности, альдегид формулы (II-a) или альдегид формулы (II-b).

где R1 и R2 представляют собой либо независимо друг от друга одновалентные углеводородные радикалы с от 1 до 12 С-атомами, либо вместе с двухвалентным углеводородным радикалом с от 4 до 20 С-атомами являются частью, в случае необходимости замещенного, карбоциклического цикла с от 5 до 8, предпочтительно с 6, С-атомами;

Y1 представляет собой одновалентный углеводородный радикал, который, в случае необходимости, содержит по меньшей мере один гетероатом, в частности, кислород в форме простой эфирной, карбонильной или сложноэфирной группы;

Y2 представляет собой либо замещенную или незамещенную арильную или гетероарильную группу с размером цикла от 5 до 8, предпочтительно 6 атомов, либо группу С(=О)-R6, в которой R6 представляет собой атом водорода или алкоксигруппу, либо замещенную или незамещенную алкенильную или арилалкенильную группу с по меньшей мере 6 С-атомами.

Подходящими альдегидами формулы (II-a) являются, например, 2,2-диметилпропаналь (пиваловый альдегид), 2,2-диметилбутаналь, 2,2-диэтилбутаналь, 1-метилциклопентанкарбоксальдегид, 1-метилциклогексанкарбоксальдегид, а также описанные далее простые эфиры и сложные эфиры 2,2-дизамещенных 3-гидроксипропаналей,

-бутаналей или аналогичных высших альдегидов, в частности, 2,2-диметил-3-гидроксипропаналя.

Подходящими альдегидами формулы (II-b) являются, например, уже названные в качестве альдегида ALD ароматические альдегиды, а также глиоксаль, эфиры глиоксиловой кислоты, такие как метиловый эфир глиоксиловой кислоты, коричный альдегид и замещенные коричные альдегиды.

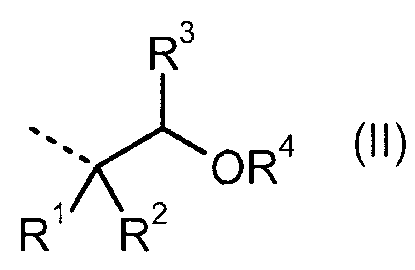

В первом варианте осуществления особенно подходящими являются диальдимины формулы (I), в которых радикалы R имеют формулу (II).

где R3 представляет собой атом водорода, или алкильную, или арилалкильную группу, в частности, с от 1 до 12 С-атомами; и R4 представляет собой углеводородный радикал с от 1 до 30 С-атомами, в случае необходимости содержащий гетероатом.

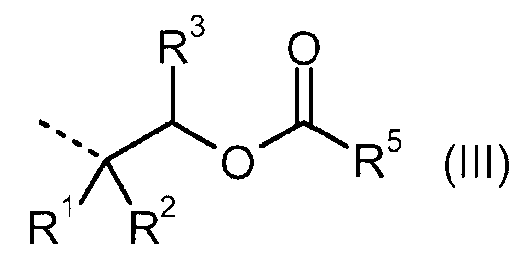

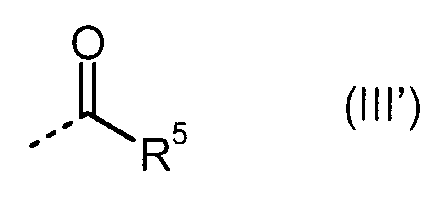

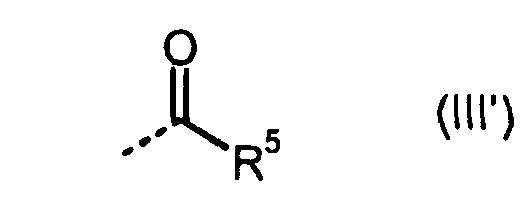

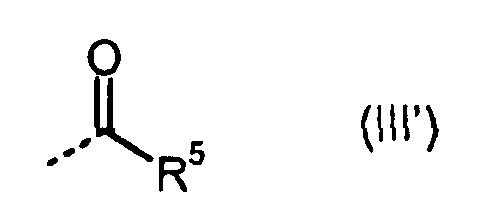

Во втором варианте осуществления особенно подходящими являются диальдимины формулы (I), в которых радикалы R имеют формулу (III).

где R5 представляет собой либо линейный, либо разветвленный алкильный радикал с от 1 до 30 С-атомами, в случае необходимости с циклическими компонентами и, в случае необходимости, с по меньшей мере одним гетероатомом, в частности, кислородом, в форме простой эфирной или карбонильной или сложноэфирной группы, либо моно- или полиненасыщенный линейный или разветвленный углеводородный радикал с от 1 до 30 С-атомами.

Указанный радикал R соответствует формуле (II), в которой R4 имеет формулу (III').

Предпочтительны диальдимины формулы (I), которые содержат остаток R формулы (II) или формулы (III), в которых остаток R4 представляет собой углеводородный радикал с от 11 до 30 С-атомами; в случае необходимости содержащий гетероатомы; или в которых остаток R5 представляет собой линейный или разветвленный алкильный радикал с от 11 до 30 С-атомами, в случае необходимости, с циклическими компонентами и, в случае необходимости, с по меньшей мере одним гетероатомом, в частности, кислородом в форме простой эфирной или карбонильной или сложноэфирной группы, либо моно- или полиненасыщенный линейный или разветвленный углеводородный радикал с от 11 до 30 С-атомами.

Указанные предпочтительные диальдимины формулы (I) отличаются тем, что они сами или образующиеся при их гидролизе альдегиды не имеют запаха. Под веществом "без запаха" в данном документе понимают вещество, которое настолько слабо пахнет, что для большинства человеческих индивидуумов не имеет запаха, то есть не воспринимается носом.

Особенно предпочтительные альдегиды формулы (II-a) представляют собой, с одной стороны, альдегиды ALD1 формулы (II-a'), т.е. альдегиды ALD с остатком R формулы (II).

Альдегиды ALD1 формулы (II-a') представляют собой простые эфиры алифатических, арилалифатических или циклоалифатических 2,2-дизамещенных 3-гидроксиальдегидов со спиртами или фенолами формулы R4-OH, например, жирными спиртами или фенолами. Подходящие 2,2-дизамещенные 3-гидроксиальдегиды, со своей стороны, могут быть получены реакциями альдольных конденсаций, в частности, реакциями перекрестных альдольных конденсаций, между первичными и вторичными алифатическими альдегидами, в частности, формальдегидом, и вторичными алифатическими, вторичными арилалифатическими или вторичными циклоалифатическими альдегидами, такими как, например, 2-метилмасляный альдегид, 2-этилмасляный альдегид, 2-метилвалериановый альдегид, 2-этилкапроновый альдегид, циклопентанкарбоксальдегид, циклогексанкарбоксальдегид, 1,2,3,6-тетрагидробензальдегид, 2-метил-3-фенилпропионовый альдегид, 2-фенилпропионовый альдегид (гидротроповый альдегид) или дифенилацетальдегид. Примерами подходящих 2,2-дизамещенных 3-гидроксиальдегидов являются 2,2-диметил-3-гидроксипропаналь, 2-гидроксиметил-2-етилбутаналь, 2-гидроксиметил-2-этилбутаналь, 2-гидроксиметил-2-метилпентаналь, 2-гидроксиметил-2-этилгексаналь, 1-гидроксиметилциклопентанкарбоксальдегид, 1-гидроксиметилциклогексанкарбоксальдегид, 1-гидроксиметилциклогекс-3-енкарбоксальдегид, 2-гидроксиметил-2-метил-3-фенилпропаналь, 3-гидрокси-2-метил-2-фенилпропаналь и 3-гидрокси-2,2-дифенилпропаналь.

Примерами альдегидов ALD1 формулы (II-a') являются 2,2-диметил-3-феноксипропаналь, 3-циклогексилокси-2,2-диметилпропаналь, 2,2-диметил-3-(2-этилгексилокси)пропаналь, 2,2-диметил-3-лауроксипропаналь и 2,2-диметил-3-стеароксипропаналь.

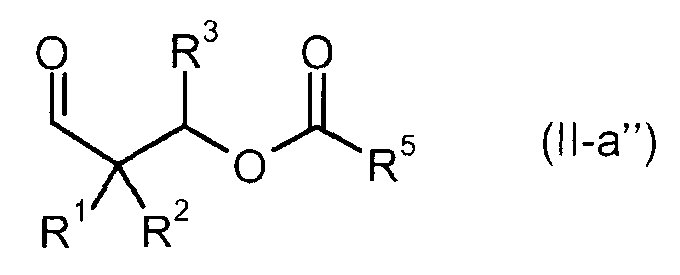

Особенно подходящие альдегиды формулы (II-a), с другой стороны, представляют собой альдегиды ALD2 формулы (II-a"), то есть альдегиды ALD с остатком R формулы (III).

Альдегиды ALD2 формулы (II-a") представляют собой сложные эфиры уже описанных 2,2-дизамещенных 3-гидроксиальдегидов с подходящими карбоновыми кислотами.

Примерами подходящих карбоновых кислот являются насыщенные алифатические карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, изомасляная кислота, валериановая кислота, капроновая кислота, 2-этилкапроновая кислота, энантовая кислота, каприловая кислота, пеларгоновая кислота, каприновая кислота, ундекановая кислота, лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадекановая кислота, арахиновая кислота; мононенасыщенные алифатические карбоновые кислоты, такие как пальмитолеиновая кислота, олеиновая кислота, эруковая кислота; полиненасыщенные алифатические карбоновые кислоты, такие как линолевая кислота, линоленовая кислота, элеостеариновая кислота, арахидоновая кислота; циклоалифатические карбоновые кислоты, такие как циклогексанкарбоновая кислота; арилалифатические карбоновые кислоты, такие как фенилуксусная кислота; ароматические карбоновые кислоты, такие как бензойная кислота, нафтойная кислота, толуиловая кислота, анисовая кислота; изомеры указанных кислот; смеси жирных кислот, (получаемые при) техническом омылении природных масел и жиров, таких как, например, рапсовое масло, подсолнечное масло, льняное масло, масло элеми, кокосовое масло, пальмоядровое масло и пальмовое масло; а также моноалкиловые и -ариловые эфиры дикарбоновых кислот, которые получают простой этерификацией дикарбоновых кислот, таких как янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, 1,12-додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, гексагидрофталевая кислота, гексагидроизофталевая кислота, гексагидротерефталевая кислота, 3,6,9-триоксаундекандикарбоновая кислота и подобные производные полиэтиленгликоля, спиртами, такими как метанол, этанол, пропанол, бутанол, высшие гомологи и изомеры указанных спиртов.

Предпочтительными альдегидами ALD2 формулы (II-a") являются 3-бензоилокси-2,2-диметилпропаналь, 3-циклогексаноилокси-2,2-диметилпропаналь, 2,2-диметил-3-(2-этилгексилокси)пропаналь, 2,2-диметил-3-лауроилоксипропаналь, 2,2-диметил-3-миристоилоксипропаналь, 2,2-диметил-3-пальмитоилоксипропаналь, 2,2-диметил-3-стеароилоксипропаналь, так же, как и аналогичные сложные эфиры других 2,2-дизамещенных 3-гидроксиальдегидов.

В одном из особенно предпочтительных вариантов осуществления R5 выбирают из группы, состоящей из фенила, циклогексила, 2-этилгексила и С11-, С13-, С15- и С17-алкильных групп.

В качестве альдегида ALD2 формулы (II-a") наиболее предпочтителен 2,2-диметил-3-лауроилоксипропаналь.

В одном из предпочтительных способов получения альдегида ALD2 формулы (II-a") 2,2-дизамещенный 3-гидроксиальдегид, в частности, 2,2-диметил-3-гидроксипропаналь, который в случае необходимости может быть получен in situ, например, из формальдегида (или параформальдегида) и изомасляного альдегида, взаимодействует с карбоновой кислотой с образованием соответствующего сложного эфира. Указанную этерификацию можно проводить без применения растворителя по известному способу, описанному, например, в Houben-Weyl, "Methoden der organischen Chemie", том VIII, страницы 516-528.

Альдегиды ALD2 формулы (II-a") предпочтительнее альдегидов ALD1 формулы (II-a') вследствие простоты их получения.

В особенно предпочтительном варианте осуществления альдегид ALD не имеет запаха. Свободные от запаха альдегиды ALD, с одной стороны, представляют собой, в частности, альдегиды ALD1 формулы (II-a'), в которой остаток R4 представляет собой углеводородный радикал с от 11 до 30 С-атомами, который, в случае необходимости, содержит гетероатом.

С другой стороны, свободные от запаха альдегиды ALD представляют собой, в частности, альдегиды ALD2 формулы (II-a"), в которой остаток R5 представляет собой либо линейную, либо разветвленную алкильную группу с от 11 до 30 атомами углерода, в случае необходимости, с циклическими компонентами и, в случае необходимости, с по меньшей мере одним гетероатомом, в частности, с по меньшей мере одним простым эфирным кислородом, либо моно- или полиненасыщенную линейную или разветвленную углеводородную цепь с от 11 до 30 атомами углерода.

Примерами свободных от запаха альдегидов ALD2 формулы (II-a") являются продукты этерификации уже названных 2,2-дизамещенных 3-гидроксиальдегидов карбоновыми кислотами, такими как, например, лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадекановая кислота, арахиновая кислота, пальмитолеиновая кислота, олеиновая кислота, эруковая кислота, линолевая кислота, линоленовая кислота, элеостеариновая кислота, арахидоновая кислота, а также смеси жирных кислот, (образующиеся) в результате технического омыления природных масел и жиров, таких как, например, рапсовое масло, подсолнечное масло, льняное масло, масло элеми, кокосовое масло, пальмоядровое масло и пальмовое масло.

Предпочтительными альдегидами ALD2 без запаха являются 2,2-диметил-3-лауроилоксипропаналь, 2,2-диметил-3-миристоилоксипропаналь, 2,2-диметил-3-пальмитоилоксипропаналь и 2,2-диметил-3-стеароилоксипропаналь. Особенно предпочтителен 2,2-диметил-3-лауроилоксипропаналь.

Диамин DA с двумя первичными алифатическими аминогруппами содержит две первичные аминогруппы, которые связаны с одним алифатическим, циклоалифатическим или арилалифатическим остатком.

В качестве диамина DA подходят алифатические, циклоалифатические или арилалифатические диамины, например, этилендиамин, 1,2-пропандиамин, 1,3-пропандиамин, 2-метил-1,2-пропандиамин, 2,2-диметил-1,3-пропандиамин, 1,3-бутандиамин, 1,4-бутандиамин, 1,3-пентандиамин (DAMP), 1,5-пентандиамин, 1,5-диамино-2-метилпентан (MPMD), 1,6-гександиамин, 2,5-диметил-1,6-гександиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин, 1,7-гептандиамин, 1,8-октандиамин, 1,9-нонандиамин, 1,10-декандиамин, 1,11-ундекандиамин, 1,12-додекандиамин и метил-бис-(3-аминопропил)амин, 1,2-, 1,3- и 1,4-диаминоциклогексаны, бис-(4-аминоциклогексил)метан, бис-(4-амино-3-метилциклогексил)метан, бис-(4-амино-3-этилциклогексил)-метан, бис-(4-амино-3,5-диметилциклогексил)метан, 1-амино-3-аминометил-3,5,5-триметилциклогексан (= изофорондиамину или (IPDA), 2- и 4-метил-1,3-диаминоцклогексаны и их смеси, 1,3- и 1,4-бис-(аминометил)циклогексаны, 1-циклогексиламино-3-аминопропан, 2,5(2,6)-бис-(аминометил)бицикло[2.2.1]гептан (NBDA, полученный из Mitsui Chemicals), 3(4),8(9)-бис-(аминометил)трицикло[5.2.1.02,6]декан, 1,4-диамино-2,2,6-триметилциклогексан (TMCDA), 3,9-бис-(3-аминопропил)-2,4,8,10-тетраоксаспиро[5.5]ундекан, а также 1,3- и 1,4-ксилилендиамины.

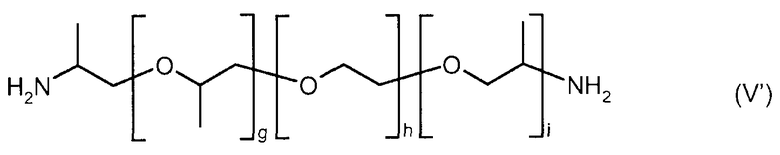

В качестве диамина DA особенно подходят алифатические диамины, содержащие простые эфирные группы, например, простой бис-(2-аминоэтиловый) эфир, 3,6-диоксаоктан-1,8-диамин, 4,7-диоксадекан-1,10-диамин, 4,7-диоксадекан-2,9-диамин, 4,9-диоксадодекан-1,12-диамин, 5,8-диоксадодекан-3,10-диамин и высшие олигомеры указанных диаминов, а также полиоксиалкилендиамины. Последние представляют собой типичные продукты аминирования полиоксиалкилендиолов и могут быть получены, например, под названием Jeffamine® (из Huntsman Chemicals), под названием простой полиэфирамин (из BASF) или под названием РС Amine® (из Nitroil). В частности, подходящими полиоксиалкилендиаминами являются Jeffamine® D-230, Jeffamine® D-400, Jeffamine® D-2000, Jeffamine® D-4000, Jeffamine® XTJ-511, Jeffamine® ED-600, Jeffamine® ED-900, Jeffamine® ED-2003, Jeffamine® XTJ-568, Jeffamine® XTJ-569, Jeffamine® XTJ-523, Jeffamine® XTJ-536, Jeffamine® XTJ-542, Jeffamine® XTJ-559, Polyetheramin D 230, Polyetheramin D 400 и Polyetheramin D 2000, PC Amine® DA 250, PC Amine® DA 400, PC Amine® DA 650, и PC Amine® DA 2000.

В качестве диамина DA предпочтительны алифатические диамины, содержащие простые эфирные группы, в частности, алифатические диамины, содержащие простые эфирные группа, выбранные из группы, состоящей из простого бис-(2-аминоэтилового) эфира, 3,6-диоксаоктан-1,8-диамина, 4,7-диоксадекан-1,10-диамина, 4,7-диоксадекан-2,9-диамина, 4,9-диоксадодекан-1,12-диамина, 5,8-диоксадодекан-3,10-диамина и высших олигомеров указанных диаминов, а также полиоксиалкилендиаминов формулы (V').

где каждый из g, h и i равен 0 или целому числу от 1 до 40, причем сумма g, h и i ≥1.

Предпочтительно диамин DA формулы (V') имеет молекулярный вес от 200 до 5000 г/моль.

Примерами полиоксиалкилендиаминов формулы (V') являются имеющиеся в продаже типы Jeffamine® D-230, Jeffamine® D-400, Jeffamine® D-2000, Jeffamine® D-4000, Jeffamine® XTJ-511, Jeffamine® ED-600, Jeffamine® ED-900 и Jeffamine® ED-2003 (все из Huntsman Chemical); Polyetheramin D 230, Polyetheramin D 400 и Polyetheramin D 2000 (все из BASF); а также PC Amine® DA 250, PC Amine® DA 400, PC Amine® DA 650 и PC Amine® DA 2000 (все из Nitroil).

Диизоцианат DI представляет собой либо мономерный диизоцианат, либо его олигомерное производное, либо полиуретан Р, содержащий изоцианатную группу.

Подходящими мономерными диизоцианатами или их олигомерными производными являются, например, 1,6-гексаметилендиизоцианат (HDI), 2-метилпентаметилен-1,5-диизоцианат, 2,2,4- и 2,4,4-триметил-1,6-гексаметилендиизоцианаты (TMDI), 1,10-декаметилендиизоцианат, 1,12-додекаметилендиизоцианат, диизоцианаты лизина и эфира лизина, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат и любые смеси указанных изомеров, 1-метил-2,4- и -2,6-диизоцианатоциклогексаны и любые смеси указанных изомеров (HTDI или H6TDI), 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (= изофорондиизоцианату или IPDI), пергидро-2,4'-дифенилметандиизоцианат и пергидро-4,4'-дифенилметандиизоцианат (HMDI или H12MDI), 1,4-диизоцианато-2,2,6-триметилциклогексан (TMCDI), 1,3- и 1,4-бис(изоцианатометил)циклогексаны, мета- и пара-ксилилендиизоцианаты (m- и р-XDI), мета- и пара-тетраметил-1,3- и 1,4-ксилилендиизоцианаты (m- и р-TMXDI), бис-(1-изоцианато-1-метилэтил)-нафталин, 2,4- и 2,6-толуилендиизоцианаты и любые смеси указанных изомеров (TDI), 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианаты и любые смеси указанных изомеров (MDI), 1,3- и 1,4-фенилендиизоцианаты, 2,3,5,6-тетраметил-1,4-диизоцианатобензол, нафталин-1,5-диизоцианат (NDI), 3,3'-диметил-4,4'-диизоцианатодифенил (TODI), дианизидиндиизоцианат (DADI), олигомеры вышеназванных изоцианатов, например, в форме уретдионов, аллофанатов и оксадиазинтрионов или в форме аддуктов с короткоцепочечными полиолами, а также любые смеси вышеназванных изоцианатов и олигомеров.

Предпочтительны MDI, TDI, HDI и IPDI. Особенно предпочтительны MDI и TDI.

Диизоцианат DI предпочтительно представляет собой полиуретан Р с изоцианатными группами.

Подходящие полиуретаны Р с изоцианатными группами содержат две изоцианатные группы и представляют собой продукт взаимодействия по меньшей мере одного диола с по меньшей мере одним диизоцианатом, в частности с по меньшей мере одним диизоцианатом, выбранным из вышеописанных мономерных диизоцианатов. В качестве мономерного диизоцианата для этого предпочтителен, в частности, ароматический диизоцианат, в частности, 2,4- или 2,6-толуилендиизоцианат (TDI) или 4,4'-, 2,4'- или 2,2'-дифенилметандиизоцианат (MDI).

Диолами, подходящими для превращения в полиуретан Р с изоцианатными группами, являются, в частности, простые полиэфирдиолы, сложные полиэфирдиолы и поликарбонатдиолы, а также смеси указанных диолов.

В качестве простых полиэфирдиолов, также называемых полиоксиалкилендиолами, подходят, в частности, те, которые представляют собой продукты полимеризации этиленоксида, 1,2-пропиленоксида, 1,2- или 2,3-бутиленоксида, тетрагидрофурана или их смесей, возможно заполимеризованные с помощью молекул-инициаторов с двумя активными атомами водорода, таких как, например, вода, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогександиметанолы, бисфенол А, гидрированный бисфенол А, анилин, а также короткоцепочечные простые полиэфирдиолы, а также смеси вышеназванных соединений. Могут быть использованы как полиоксиалкилендиолы, которые имеют низкую степень ненасыщенности (измеренную по ASTM D-2849-69 и данную в миллиэквивалентах ненасыщенности на грамм диола (мЭкв/г)), полученные, например, с помощью двойных металлцианидных комплексных катализаторов (DMC-катализаторов), так и полиоксиалкилендиолы с более высокой степенью ненасыщенности, полученные, например, с помощью анионных катализаторов, таких как NaOH, KOH или алкоголяты щелочных металлов.

Особенно подходящими полиоксиалкилендиолами являются полиоксиэтилендиолы, а также полиоксипропилендиолы.

Особенно подходящими являются полиоксипропилендиолы со степенью ненасыщенности ниже 0,02 мЭкв/г и молекулярным весом в интервале от 1000 до 30000 г/моль, а также полиоксипропилендиолы с молекулярным весом от 400 до 8000 г/моль. Под "молекулярным весом" в предлагаемом документе понимают средний молекулярный вес Mn. В частности, подходят полиоксипропилендиолы со степенью ненасыщенности ниже 0,02 мЭкв/г и молекулярным весом в интервале от 1000 до 12000 г/моль, в частности, от 1000 до 8000 г/моль. Указанные простые полиэфирдиолы, продаются, например, под торговым названием Acclaim® (фирмой) Bayer.

Равным образом подходят так называемые "ЕО-концевые" (этиленоксид-концевые) полиоксипропилендиолы. Последние представляют собой специальные полиоксипропиленполиоксиэтилендиолы, которые получают, например, из чистого полиоксипропилендиола после окончания полипропоксилирования путем алкоксилирования этиленоксидом и (которые) в результате содержат первичные гидроксильные группы.

В качестве сложных полиэфирдиолов подходят сложные полиэфиры, несущие две гидроксильные группы, которые получают известным способом, в частности, поликонденсацией гидроксикарбоновых кислот или поликонденсацией алифатических и/или ароматических дикарбоновых кислот с двухатомными спиртами.

В частности, подходящими являются сложные полиэфирдиолы, которые получают из двухатомных спиртов, таких как, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, неопентилгликоль, 1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-гександиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, 1,12-гидроксистеариловый спирт, 1,4-циклогександиметанол, димерный диол жирной кислоты (димерный диол), неопентилгликолевый эфир гидроксипивалиновой кислоты, или смесей вышеназванных спиртов с органическими дикарбоновыми кислотами или их ангидридами или эфирами, такими как, например, янтарная кислота, глутаровая кислота, адипиновая кислота, триметиладипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, димерная жирная кислота, фталевая кислота, фталевый ангидрид, изофталевая кислота, терефталевая кислота, диметилтерефталат, гексагидрофталевая кислота, или смесями вышеназванных кислот, а также сложные полиэфирдиолы из лактонов, таких как, например, ε-капролактон, и инициаторов, таких как, например, вышеназванные двухатомные спирты.

В частности, подходящими сложными полиэфирдиолами являются такие, которые получены из адипиновой кислоты, аделаиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты, димерной жирной кислоты, фталевой кислоты, изофталевой кислоты и терефталевой кислоты в качестве дикарбоновой кислоты и из этиленгликоля, диэтиленгликоля, неопентилгликоля, 1,4-бутандиола, 1,6-гександиола, диола димерной жирной кислоты и 1,4-циклогександиметанола в качестве двухатомного спирта. В частности, подходят также сложные полиэфирдиолы, полученные из ε-капролактона и одного из вышеназванных двухатомных спиртов в качестве инициатора.

Сложные полиэфирдиолы имеют молекулярный вес от 1000 до 15000 г/моль, в частности, от 1500 до 8000 г/моль, в частности, от 1700 до 5500 г/моль.

В частности, подходят жидкие при комнатной температуре, аморфные, полукристаллические и кристаллические сложные полиэфирдиолы. Особенно подходят жидкие при комнатной температуре сложные полиэфирдиолы, а также смеси аморфных и жидких при комнатной температуре сложных полиэфирдиолов.

В качестве поликарбонатдиолов подходят такие, которые доступны в результате поликонденсации, например, вышеназванных - применимых для синтеза сложных полиэфиродиолов - двухатомных спиртов с диалкилкарбонатами, такими как диметилкарбонат, диарилкарбонаты, такие как дифенилкарбонат, или фосген.

Особенно подходящими являются жидкие при комнатной температуре или аморфные поликарбонатдиолы.

Для превращения в полиуретаны Р с изоцианатными группами дополнительно подходят диолы, которые представляют собой блок-сополимеры, несущие две гидроксильные группы. которые содержат по меньшей мере два различных блока с простой полиэфирной, сложной полиэфирной и/или поликарбонатной структурой вышеописанного типа.

Предпочтительные диолы для превращения в полиуретаны Р с изоцианатными группами представляют собой полиоксиалкилендиолы, в частности, полиоксиэтилендиолы, полиоксипропилендиолы и полиоксипропиленполиоксиэтилендиолы.

Получение полиуретанов Р с изоцианатными группами осуществляют известными способами либо непосредственно из диизоцианатов и диолов, либо постадийными способами присоединения, которые известны также как реакции удлинения цепи.

В одном из предпочтительных способов осуществления полиуретан Р с изоцианатными группами получали взаимодействием по меньшей мере одного диизоцианата с по меньшей мере одним диолом, причем изоцианатные группы находились в стехиометрическом избытке по отношению к гидроксильным группам. Преимущественно соотношение между изоцианатными и гидроксильными группами составляло от 1,3 до 2,5, в частности, от 1,5 до 2,2.

Диальдимин формулы (I) преимущественно имеет молекулярный вес от 1000 до 30000 г/моль, в частности, от 2000 до 30000 г/моль, предпочтительно от 4000 до 30000 г/моль, наиболее предпочтительно от 6000 до 20000 г/моль.

Диальдимин формулы (I) может быть получен следующим описанным способом, который представляет собой дополнительный аспект изобретения.

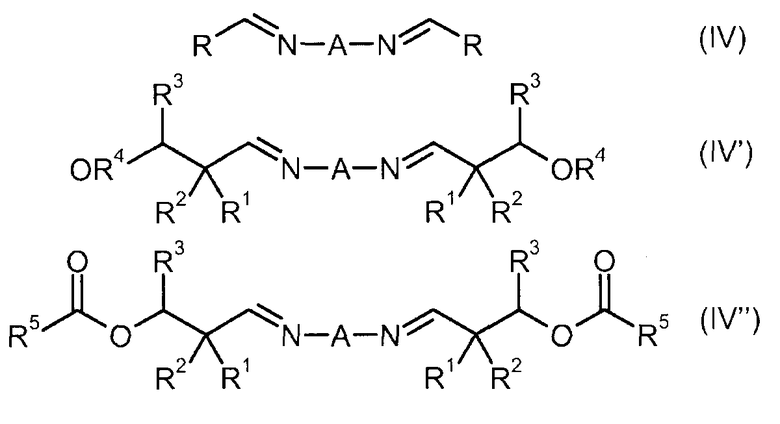

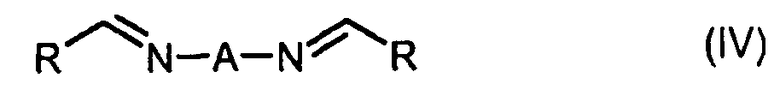

Указанный способ включает в себя стадию взаимодействия диизоцианата DI с диамином формулы (IV), в частности, формулы (IV') или формулы (IV") в присутствии воды.

Остатки R, A, R1, R2, R3 и R4 и R5 уже описаны.

При этом указанное превращение проводят таким образом, чтобы молярное отношение [диизоцианат DI]/[диальдимин формулы (IV) или (IV') или (IV")] имело значение <1, в частности, от 0,9 до 0,5, предпочтительно от 0,8 до 0,5. Далее количество воды выбирают таким образом, чтобы молярное отношение [вода]/[диизоцианат DI] было ≥2, предпочтительно ≥10.

При этом выбранное значение молярного отношения [диизоцианат DI]/[диальдимин формулы (IV) или (IV') или (IV")] непосредственно определяет среднюю длину цепи, то есть величину n в формуле (I) и, таким образом, средний молекулярный вес диальдимина формулы (I). Чем ближе значение отношения лежит к 1, тем больше величина удлинения цепи и тем выше при этом средний молекулярный вес диальдимина формулы (I).

Преимущественно при получении диальдиминов формулы (I) сначала смешивали диизоцианат DI с диальдимином формулы (IV) или (IV') или (IV") и затем прибавляли воду.

При указанном превращении высвобождался по меньшей мере один альдегид ALD формулы R-CHO.

Диальдимин формулы (I) использовали, в частности, в виде эмульсии.

Дополнительный аспект предлагаемого изобретения относится, таким образом, к эмульсии, содержащей альдимин.

Эмульсия, содержащая альдимин, включает в себя

а) по меньшей мере один диальдимин формулы (I), как было описано выше;

b) воду и

с) в случае необходимости по меньшей мере одно поверхностно-активное вещество.

Возможно также, что эмульсия, содержащая альдимин, состоит из а), b) и, в случае необходимости, с).

Преимущественно эмульсия, содержащая альдимин, включает в себя по меньшей мере одно поверхностно-активное вещество.

В качестве поверхностно-активного вещества можно использовать природные и синтетические вещества, которые в растворах уменьшают поверхностное натяжение воды или других жидкостей. В качестве поверхностно-активных веществ, называемых также смачивающими агентами, могут быть использованы анионогенные, катионогенные, неионогенные или амфолитические поверхностно-активные вещества или их смеси.

Примерами анионогенных поверхностно-активных веществ являются соединения, содержащие карбоксилатные, сульфатные, фосфатные или сульфонатные группы, такие как, например, сульфаты простых эфиров жирных спиртов, сульфаты жирных спиртов, мыла, алкилсульфонаты, олефинсульфонаты, арилсульфонаты, арилалкилсульфонаты и алкилфосфаты.

Примерами катионогеннных поверхностно-активных веществ являются четвертичные соединения аммония или фосфония, такие как, например, соли тетраалкиламмония, соли диметилдистеариламмония и соли N-алкилпиридиния, в частности, их хлориды.

К неионогенным поверхностно-активным веществам, так называемым нио-ПАВ, относятся, например, этоксилаты спиртов, фенолы, алкилфенолы, амины, жирные амины, амиды жирных кислот, полисилоксаны и эфиры жирных кислот, а также простые алкил- или алкилфенил-полигликолевые эфиры, такие как, например, простой полигликолевый эфир жирного спирта, или амиды жирных кислот, алкилгликозиды, сложные эфиры сахаров, сложный эфир сорбита, полисорбаты или триалкиламиноксиды, а также эфиры и амиды поли(мет)акриловых кислот с полиалкиленгликолями или аминополиалкиленгликолями, которые с одной стороны могут оканчиваться алкильными группами.

К амфолитическим или амфотерным поверхностно-активным веществам относятся амфотерные электролиты, так называемые амфолиты, такие как, например, аминокарбоновые кислоты и бетаины.

Поверхностно-активные вещества такого рода широко доступны.

В качестве особенно подходящих указаны анионогенные поверхностно-активные вещества.

Преимущественно альдиминсодержащую эмульсию получают смешением при перемешивании диальдимина формулы (I), воды, а также, в случае необходимости, поверхностно-активного вещества.

Специалисту очевидно, что альдиминсодержащая эмульсия может быть получена и иначе.

Хотя специалисту известно, что при получении эмульсии на качество эмульсии важное влияние оказывают различные параметры, такие как температура, скорость перемешивания и вид и геометрия смесителя, однако отмечено также, что данные параметры при получении обсуждаемой здесь альдиминсодержащей эмульсии не являются критическими. Так альдиминсодержащую эмульсию хорошего качества удавалось быстро и воспроизводимо получать с различными перемешивающими устройствами без обязательного согласования параметров перемешивания.

Дополнительным преимуществом может быть то, что альдиминсодержащая эмульсия включает в себя дополнительные компоненты. В частности, в качестве дополнительных компонентов должны быть названы со-эмульгаторы, антивспенивающее вещество, стабилизаторы, биоциды, такие как фунгициды, бактерициды или альгициды, промоторы адгезии, растворитель, пластификатор, катализаторы, наполнители и реологическое вспомогательное вещество, в частности, загуститель и тиксотропная добавка.

Альдиминсодержащая эмульсия может содержать или не содержать органический растворитель. Если использован органический растворитель, предпочтительно, чтобы он не представлял собой VOC-растворитель (VOC = летучее органическое соединение). Однако существует много различных определений для "летучих органических соединений" или "VOC". Так, например, по EU-Richtline 2004/42EG VOC определяют как органическое соединение с температурой кипения самое большее 250°С при стандартном давлении 101,3 кПа. Согласно Schweizer Verordnung uber die Lenkungsangabe, летучие органические соединения VOC определены как органические соединения с упругостью пара по меньшей мере 0,1 мбар при 20°С или температурой кипения самое большее 240°C при 1013,25 мбар. В предлагаемом документе "летучими органическими соединениями" или "VOC" считаются органические соединения, которые имеют температуру кипения самое большее 250°С при нормальном давлении (1013 мбар) или упругость пара по меньшей мере 0,1 мбар при 20°С.

В частности, в случае таких растворителей, которые не являются VOC, речь идет об эфирах карбоновых кислот.

Альдиминсодержащая эмульсия предпочтительно не содержит N-алкилпирролидонов. В частности, альдиминсодержащая эмульсия не содержит N-метилпирролидон (NMP).

В качестве катализаторов прежде всего подходят третичные амины, в частности, триалкиламины, такие как, например, триэтиламин, а также производные простого эфира морфолина, такие как простой диэтиловый эфир диморфолина, простой диэтиловый эфир тетраметилдиморфолина, простой эфир полиэтиленгликольдиморфолина и подобные.

Особенно преимущественной оказывается альиминсодержащая эмульсия, которая наряду с по меньшей мере одним диальдимином формулы (I) и водой дополнительно содержит по меньшей мере одно поверхностно-активное вещество, по меньшей мере один наполнитель, в частности, мел или пирогенную кремниевую кислоту. Дополнительно альдиминсодержащая эмульсия преимущественно содержит по меньшей мере один катализатор.

Преимущественно альдиминсодержащая эмульсия имеет пастообразную консистенцию, то есть она сама не растекается.

Альдиминсодержащая эмульсия стабильна, и ее можно упаковывать и хранить. Однако при хранении альдиминсодержащей эмульсии следует обращать внимание на то, чтобы температура не опускалась ниже температуры ее замерзания, так как иначе возникает опасность разрушения эмульсии. Разрушенная эмульсия при ее использовании может привести к серьезному ущербу.

Описанная альдиминсодержащая эмульсия широко применима. В одном из предпочтительных вариантов осуществления альдиминсодержащая эмульсия была использована в качестве отверждающего компонента или в качестве ускоряющего компонента для клея, уплотнителя или покрывного материала, которые содержат полимеры с изоцианатными группами, в частности полиуретаны с изоцианатными группами.

В дополнительном аспекте предлагаемое изобретение относится к двухкомпонентным композициям, которые состоят из двух компонентов К1 и К2.

Первый компонент, компонент К1, содержит по меньшей мере один полимер с изоцианатными группами, в частности, по меньшей мере один полиуретан Р с изоцанатными группами, как описано выше, или состоит из них.

Второй компонент, компонент К2, содержит диальдимин формулы (I), как описано выше, или альдиминсодержащую эмульсию, как описано выше, или состоит из них.

Компонент К1 преимущественно содержит по меньшей мере один наполнитель. Наполнитель влияет, например, как на консистенцию незатвердевшей композиции, так и на механические свойства затвердевшей композиции. Подходящими наполнителями являются неорганические и органические наполнители, например, природные, размолотые или осажденные карбонаты кальция, которые, в случае необходимости, покрыты жирными кислотами, в частности, стеараты, кальцинированный каолин, оксид алюминия, гидроксид алюминия, барит (BaSO4, называемый также баритом), кремниевая кислота, в частности, высокодисперсная кремневая кислота из процессов пиролиза, сажи, в частности, полученные в промышленности сажи (далее обозначены как "сажа"), PVC-порошок или полые шарики. Предпочтительными наполнителями являются карбонат кальция, каолин, пирогенная кремниевая кислота и сажа. Может оказаться полезным введение смеси различных наполнителей.

Подходящее количество наполнителя составляет, например, от 10 до 70 мас.%, предпочтительно от 20 до 60 мас.%, в расчете на общую массу компонента К1.

Преимущественно компонент К1 дополнительно содержит по меньшей мере один катализатор, который ускоряет реакцию изоцианатных групп и/или гидролиз альдиминовых групп.

Катализаторы, которые ускоряют взаимодействие изоцианатных групп с водой, представляют собой соединения металлов, например, соединения цинка, такие как диацетат дибутилцинка, дилаурат дибутилцинка, дистеарат дибутилцинка, диацетилацетонат дибутилцинка, дилаурат диоктилцинка, дихлорид дибутилцинка и оксид дибутилцинка, карбоксилат цинка(II), станноксаны, такие как лаурилстанноксан, соединения висмута, такие как октоат висмута(III), неодеканоат висмута(III) или оксинат висмута(III); а также третичные амины, например, простой 2,2'-диморфолино-диэтиловый эфир и другие производные простых морфолиноэфиров.

Катализаторы, которые ускоряют гидролиз альдиминогрупп, представляют собой, в частности, кислоты или соединения, гидролизуемые до кислот, например, органические карбоновые кислоты, такие как бензойная кислота, салициловая кислота или 2-нитробензойная кислота, ангидриды органических карбоновых кислот, такие как фталевый ангидрид или гексагидрофталевый ангидрид, силиловые эфиры органических карбоновых кислот, органические сульфокислоты, такие как метансульфокислота, пара-толуолсульфокислота или 4-додецилбензолсульфокислота, или другие органические или неорганические кислоты.

Могут также существовать комбинации названных катализаторов, в частности, смеси кислот и соединений металлов, или соединений металлов и третичных аминов, или кислот и третичных аминов, или кислот и соединений металлов и третичных аминов.

Типичное содержание катализатора составляет от 0,005 до 1 мас.% в расчете на весь компонент К1, обычно специалисту ясно, какое количество какого катализатора целесообразно в данном случае.

Преимущественно компонент К1 дополнительно содержит по меньшей мере один пластификатор. Подходящими пластификаторами являются, например, эфиры органических карбоновых кислот или их ангидриды, например, фталаты, такие как диоктилфталат, диизононилфталат или диизодецилфталат, адипинаты, такие как диоктиладипинат, азелаинаты или себацинаты; эфиры органических фосфорных и сульфоновых кислот и полибутены.

Дополнительные возможные составные части компонента К1 представляют собой, кроме прочего, следующие вспомогательные вещества и добавки:

- растворители, в частности, растворители, не являющиеся VOC;

- волокна, например, из полиэтилена;

- пигменты, например, диоксид титана или оксиды железа;

- дополнительные катализаторы, обычные в химии полиуретанов;

- модификаторы реологии, такие как, например, загустители или тиксотропные добавки, например, соединения мочевины, полиамидные воски, бентониты или пирогенная кремниевая кислота;

- реакционно-способные разбавители или связующие, например, олигомеры или полимеры диизоцианатов, такие как MDI, PMDI, TDI, HDI, 1,12-додекаметилендиизоцианат, циклогексан-1,3- или 1,4-диизоцианат, IPDI, пергидро-2,4'- и -4,4'-дифенилметандиизоцианаты (H12MDI), 1,3- и 1,4-тераметилксилилендиизоцианаты, в частности, изоцианураты, карбодиимиды, уретанимины, биуреты, аллофанаты и иминооксадиазиндионы названных диизоцианатов, аддукты диизоцианатов с короткоцепочечными полиолами, дигидразидадипиновой кислоты и другие дигидразиды, а также блокированные отвердители в форме полиальдиминов, поликетиминов, оксазолидинов или полиоксазолидинов;

- сушильные средства, такие как, например, молекулярные сита, оксид кальция, высокореакционно-способные изоцианаты, такие как пара-тозилизоцианат, эфир ортомуравьиной кислоты, алкоксисиланы, такие как тетраэтоксисилан, органоалкоксисиланы, такие как винилтриметоксисилан, и органоалкоксисиланы, которые в α-положении к силановой группе содержат функциональную группу;

- промотор адгезии, в частности, органоалкоксисиланы, далее названные "силанами", такие как, например, эпоксисиланы, винилсиланы, (мет)акрилсиланы, изоцианатосиланы, карбаматосиланы, S-(алкилкарбонил)меркаптосиланы и альдиминосиланы, а также олигомерные формы указанных силанов;

- стабилизаторы против (действия) тепла, света и УФ-облучения;

- огнезащитные вещества;

- поверхностно-активные вещества, такие как, например, смачивающие вещества, средства, способствующие разливу, средства деаэрации и противовспениватели;

- биоциды, такие как, например, альгициды, фунгициды или средства, замедляющие рост грибов;

а также дополнительные вещества, обычно применяемые в однокомпонентных полиуретановых композициях.

Особенно явно видны преимущества предлагаемого изобретения в тех случаях, когда компонент К1 в качестве дополнительных составных частей содержит как наполнители, так и полиальдимины.

Преимущественно все названные составные части, входящие в случае необходимости в компонент К1, в частности, наполнитель, катализатор, а также пластификатор, выбирают таким образом, чтобы в результате введения такой составной части не ухудшалась стабильность при хранении компонента К1, что означает, что компонент К1 не изменяет или только незначительно изменяет свои свойства, в частности, покрывные свойства и свойства отверждения. Это обусловливает отсутствие во время хранения в заметном масштабе реакций, в частности, изоцианатных групп, ведущих к химическому отверждению компонента К1. Поэтому, в частности, важно, чтобы названные составные части не высвобождали при хранении или не содержали или содержали самое большее следы воды. Может быть целесообразно физически или химически сушить желательные составные части перед примешиванием их к компоненту К1.

Компонент К1 получали и хранили при исключении влажности. В подходящей, устойчивой в различных климатических условиях упаковке или помещении, таких как, например, бочонок, сосуд или картуш, он проявляет исключительную стабильность при хранении. Определения "стабильный при хранении" и "стабильность при хранении" в связи с содержанием предлагаемого документа означают положение вещей, при котором вязкость композиции при данной температуре нанесения и при подходящей выдержке в рассматриваемом промежутке времени не увеличивается или увеличивается самое большее в такой степени, что композиция остается применимой предусмотренным способом.

Обычно компонент К1 представляет собой отверждаемый при увлажнении однокомпонентный полиуретановый клей или уплотнитель, которые широко коммерчески доступны. Например, такого рода клеи предлагают под названиями Sikaflex® или Sika Tack® фирмы Sika Schweiz AG.

Компонент К1 реагирует сам по себе один, то есть без компонента К2, с влагой воздуха и благодаря этому отверждается. Указанное отверждение однако (идет) очень медленно; кроме того, при такого рода отверждении происходит случайное образование пузырьков. Однако в результате описанного применения второго (альдиминсодержащего) компонента К2 отверждение сильно ускоряется и образование пузырьков подавляется.

Компонент К2 может содержать дополнительные составные части, в частности, такие, которые представлены выше для компонента К1, при условии, что указанные дополнительные составные части стабильны при хранении с другими составными частями компонента К2. После получения компонент К2 помещают в подходящую упаковку или устройство, такое как, например, бочонок, сосуд или картуш, и он может храниться и транспортироваться в указанной упаковке.

Упаковки компонентов К1 и К2 могут быть также связаны друг с другом. Так, например, компоненты К1 и К2 могут быть залиты в камеры одного двойного картуша. Это, например, могут быть так называемые коаксиальные картуши или двойные картуши. Упаковки такого рода, которые содержат в локально отделенных друг от друга камерах компоненты К1 и К2, выгодны, поскольку два компонента при хранении и транспортировке остаются вместе нераздельными или не теряющимися и, таким образом, для нанесения двухкомпонентной композиции не должны сначала быть собраны или составлены.

Два компонента К1 и К2 перед или во время нанесения двухкомпонентной композиции смешивают друг с другом. Смешение можно осуществлять любым способом или образом.

В частности, смешение можно проводить продолжительно гомогенно или негомогенно. Смешение двух компонентов преимущественно осуществляют статическим смесителем или динамическим смесителем. В результате получают перемешанную или частично смешанную двухкомпонентную композицию.

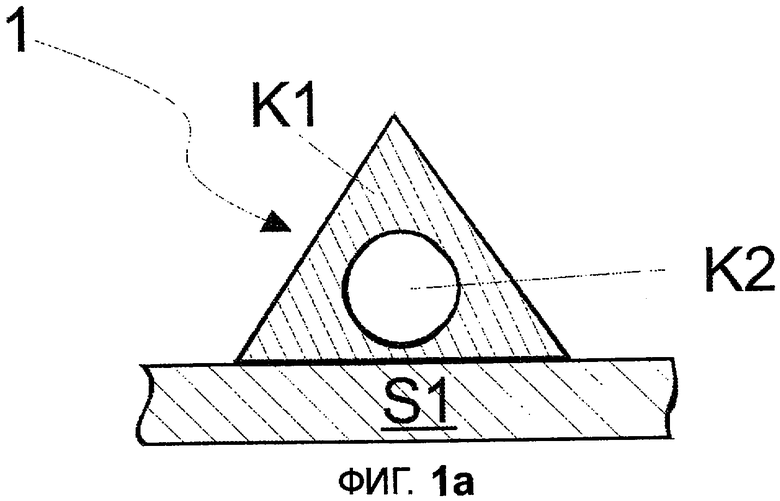

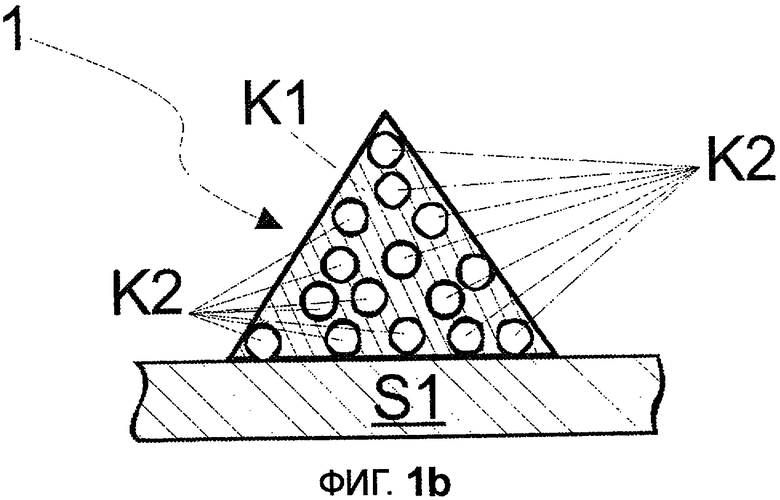

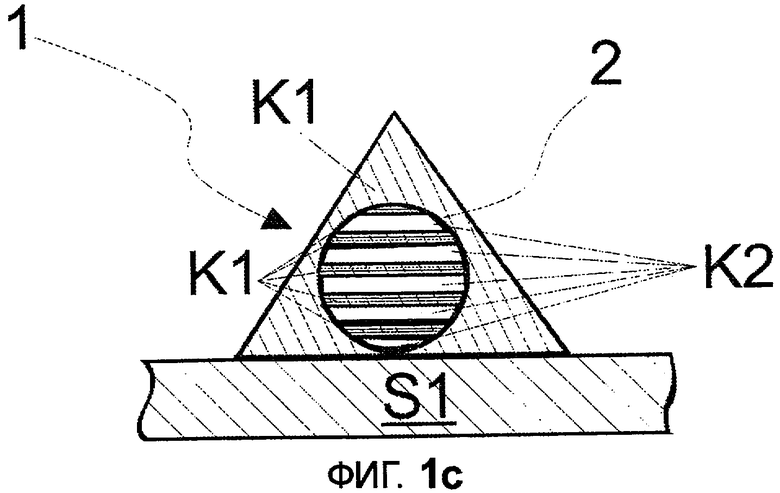

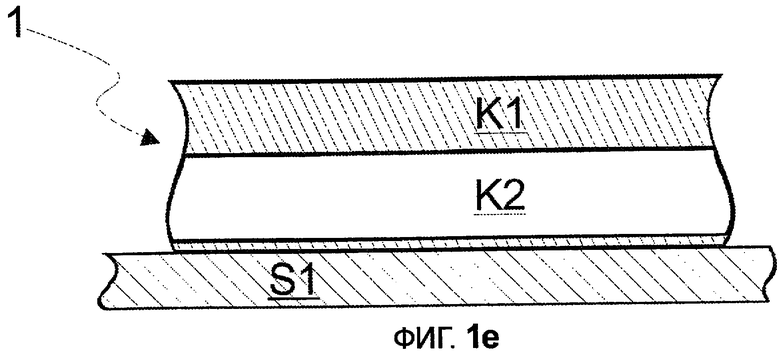

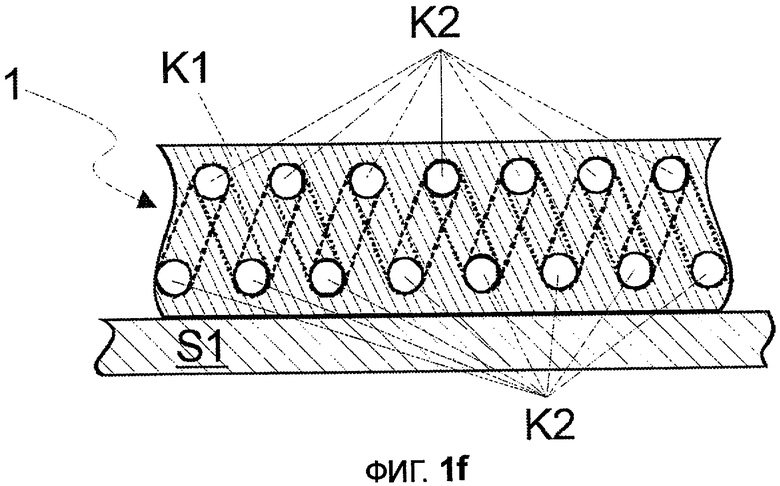

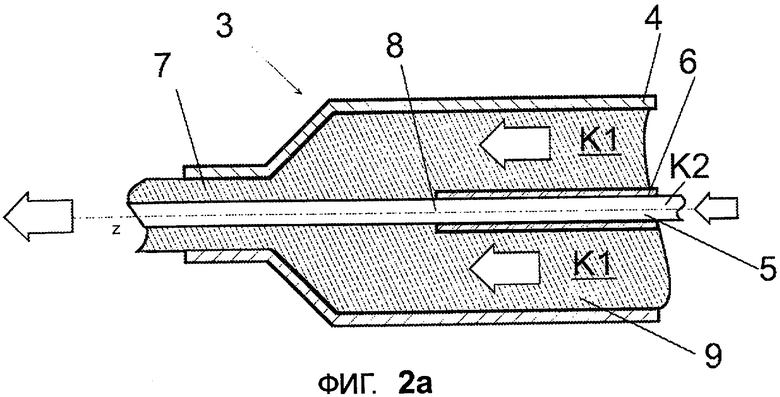

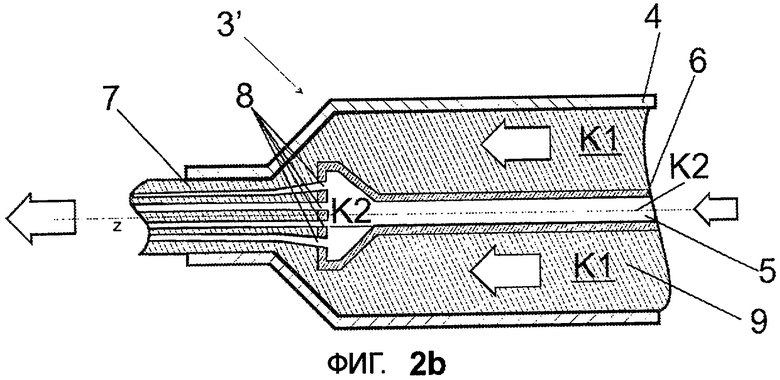

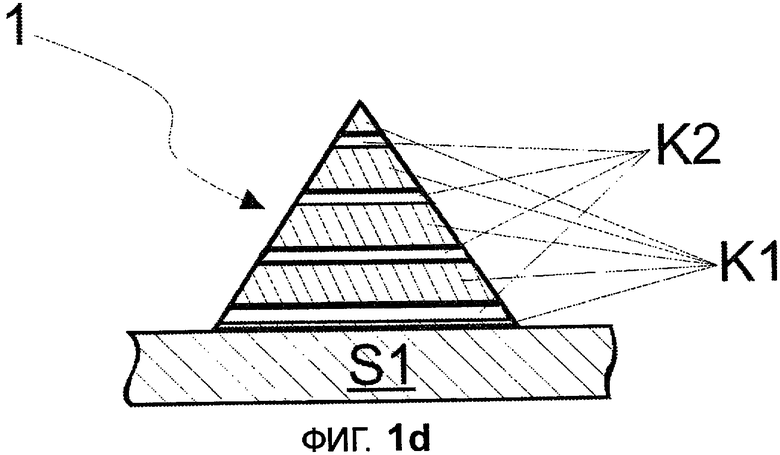

На фигурах с 1а по 1f показаны некоторые примеры такого рода смесей. На фигурах c 2a по 2f показаны примеры смесителей, с которыми могут быть получены такого рода виды смесей.

В одном из вариантов осуществления смешение обоих компонентов К1 и К2 производят в основном гомогенно.

Этого можно достичь, в частности, путем использования динамических смесителей. Но можно также достичь в основном гомогенного смешения с применением статических смесителей со многими перемешивающими элементами.

Как известно специалистам, термин "гомогенно перемешанный" в контексте пастообразных клеящих и уплотняющих веществ, как обсуждено здесь, не следует понимать абсолютно. Термин при обычном применении означает именно, что границы смеси больше не видны глазом, в то время как они могут быть еще вполне (видимы), например, в электронном микроскопе. На основании экспериментальных данных можно исходить из того, что при использовании статических смесителей типа Sulzer Quadro® (доступен от фирмы Sulzer Chemtech) с 18 или более элементами статического смесителя происходит в основном гомогенное смешение двух пастообразных компонентов.

В дополнительном варианте осуществлении смешение обоих компонентов К1 и К2 производят в основном негомогенно, например, в форме послойного или струйного смешения.

Послойное смешение может быть достигнуто, в частности, путем применения статических смесителей, причем они имеют ограниченное число элементов статического смесителя. Для этого может быть использовано, например, дозирующее переходное устройство, такое как описано в патенте WO95/24556 A1, все содержание которого здесь включено в раскрытие данного изобретения, посредством которого компонент К2 смешивают с компонентом К1.

Число элементов статического смесителя составляет, в частности, от 6 до 16, предпочтительно от 6 до 12.

Струйное смешение осуществляют в одном варианте таким образом, что одну или более ветвей компонента К2 покрывают оболочкой компонента К1. Это может быть достигнуто аппаратом для нанесения покрытия, таким как описан в патенте ЕР 1728840 А1. Все содержание указанного документа включено в раскрытие предлагаемого изобретения. В другом варианте ветвь смешанных друг с другом компонентов К1 и К2 покрывают оболочкой компонента К1. Данный вариант имеет то преимущество, что в ядре валика, который так называют, где смешаны компоненты К1 и К2, происходит быстрое отверждение, в то время как поверхность валика затвердевает в основном только благодаря влаге воздуха, так как там отсутствует компонент К2. Это приводит к тому, что открытый период (ограниченный образованием пленки) такого рода валика более продолжителен по сравнению с таким же периодом валика, который во всем поперечнике состоит из смешанных компонентов К1 и К2, так что преимущество более длительного открытого периода сочетается с быстрым отверждением. Возможность достижения такого рода покрытия оболочкой дает статический смеситель, предложенный в патенте WO 02/32562 A1, все содержание которого включено в раскрытие предлагаемого изобретения.

Показано, особенно в случае влажно отверждающихся полиуретановых клеев с высоким модулем эластичности в качестве компонента К1 - прежде всего таких, которые содержат полиальдимин, - что композиция, полученная после негомогенного примешивания компонента К2, обладает исключительно хорошей способностью к переработке, а также высокой конечной прочностью. Это является отличием от композиций, которые используют при аналогичном применении компонентов К2 современного уровня техники, прежде всего компонентов К2, содержащих N-алкилпирролидон. В указанных случаях часто уже через короткое время после примешивания компонента К2 способность к переработке недостаточна, что, например, обнаруживается тем, что у композиции имеется заметный соскоб крупитчатого вида. Далее остается ограниченной конечная прочность отвержденной композиции. Возможно это сводится к недостаточному связыванию составных частей, содержащих компонент К2, с полиуретановой матрицей, что приводит к тому, что отвержденная композиция растрескивается при силовой нагрузке внутри прежних слоев компонента К2.

Описанная двухкомпонентная композиция может быть использована в качестве клея, уплотнителя или покрытия или футеровки.

При использовании в качестве клея двухкомпонентную композицию применяют для склеивания субстрата S1 и субстрата S2. Склеивание преимущественно осуществляют следующим способом.

Указанный способ склеивания субстратов S1 и S2 включает в себя стадии:

i) нанесение описанной выше двухкомпонентной композиции во время смешения или после смешения двух компонентов К1 и К2 на субстрат S1;

ii) контактирование нанесенной композиции с субстратом S2;

или

i') нанесение описанной выше двухкомпонентной композиции во время смешения или после смешения двух компонентов К1 и К2 на субстрат S1;

ii') нанесение описанной выше двухкомпонентной композиции во время смешения или после смешения двух компонентов К1 и К2 на субстрат S2;

iii') контактирование композиции, нанесенной на субстрат S1, c композицией, нанесенной на субстрат S2.

При этом субстраты S1 и S2 одинаковы или отличаются друг от друга.

При использовании в качестве уплотнителя двухкомпонентную композицию применяют для герметизации субстратов. Герметизацию преимущественно осуществляют по следующему способу.

Указанный способ герметизации включает в себя стадию

i") нанесение описанной выше двухкомпонентной композиции во время смешения или после смешения двух компонентов К1 и К2 между субстратом S1 и субстратом S2.

При этом субстраты S1 и S2 одинаковы или отличаются друг от друга.

При использовании в качестве уплотнителя композицию применяют как герметик между двумя субстратами S1 и S2. Обычно уплотнитель прессуют в месте соединения.

Получение покрытия преимущественно осуществляют по следующему способу.

Указанный способ получения покрытия включает в себя стадию

i''') нанесение описанной выше двухкомпонентной композиции во время смешения или после смешения двух компонентов К1 и К2 на субстрат S1.

В указанных трех способах смешение двух компонентов К1 и К2 в одном из вариантов осуществления проводят в основном гомогенно. В другом варианте осуществления смешение двух компонентов К1 и К2 проводят в основном негомогенно. В частности, негомогенное смешение выполняют таким образом, что образуется слоистая, струевидная или спиралевидная картина смеси.

В случае необходимости стадии ii), iii'), i") или I''') могут быть завершены стадией отверждения влагой воздуха.

Подходящие субстраты S1 или S2 представляют собой, например, неорганические субстраты, такие как стекло, стеклокерамика, бетон, строительный раствор, обожженный кирпич, кирпич, гипс и природный камень, такой как гранит или мрамор; металлы или сплавы, такие как алюминий, сталь, цветные металлы, оцинкованные металлы; органические субстраты, такие как древесина, полимеры, такие как ПВХ, поликарбонаты, ПММА, сложные полиэфиры, эпоксидные смолы; покрытые субстраты, такие как металлы или сплавы с порошковыми покрытиями; а также краски и лаки. Предпочтительно субстрат S1 и/или S2 выбирают из группы, состоящей из бетона, цемента, строительного раствора, обожженного кирпича, кирпича, гипса, природного камня, асфальта, металла, сплава металла, древесины, керамики, стекла, полимера, порошкового покрытия, краски и лака.

При необходимости субстраты перед нанесением двухкомпонентной композиции могут быть предварительно обработаны. Такого рода предварительные обработки включают в себя, в частности, физические и/или химические способы очистки, например, шлифование, пескоструйную обработку, чистку щеткой или подобные, или обработку чистящими средствами или растворителями или нанесение промотора адгезии, раствора промотора адгезии или грунтовки.

Особенно предпочтительно применение способа остекловывания дисков в транспортных средствах, в частности, в автомобилях.

В результате одного из описанных способов склеивания, или уплотнения, или нанесения покрытия получают изделие.

Изделие может представлять собой здание или сооружение наземного строительства или подземного строительства, промышленно изготовленный продукт или потребительский товар, в частности, окно, бытовая машина или транспортное средство, в частности, единица подвижного состава, или деталь транспортного средства.

Описанная двухкомпонентная композиция имеет большие преимущества, с одной стороны, обеспечивая отличную прочность в раннем периоде и высокую конечную прочность и, с другой стороны, составление ее без VOC-растворителей, в частности, без N-алкилпирролидонов, так что она удовлетворяет высоким стандартам в отношении экологических и рабочих гигиенических свойств.

Краткое описание чертежей

Далее выбранные примеры осуществления изобретения лучше прояснены с помощью чертежей. На различных фигурах одинаковые элементы снабжены одинаковыми стандартными обозначениями. Направление сил или движения указано стрелками.

Показывают:

фиг. 1а-d - схематическое поперечное изображение треугольного валика 1 поперек направления валика;

фиг.1а - изображение струйной смеси с одной ветвью К2;

фиг.1b - изображение струйной смеси с несколькими ветвями К2;

фиг.1с - изображение струйной смеси из ветви К1/К2 с оболочкой из К1;

фиг.1d - изображение слоистой смеси;

фиг. 1е-f - схематическое поперечное изображение треугольного валика 1 в направлении валика;

фиг.1е - изображение струйной смеси с одной ветвью К2;

фиг.1f - изображение спиральной смеси с одной ветвью К2;

фиг. 2а-f - схематическое поперечное изображение вдоль продольной оси z через смесительное устройство;

фиг. 2а - смесительное устройство, приводящее к виду смеси, показанному на фиг. 1а);

фиг. 2b - смесительное устройство, приводящее к виду смеси, показанному на фиг. 1b);

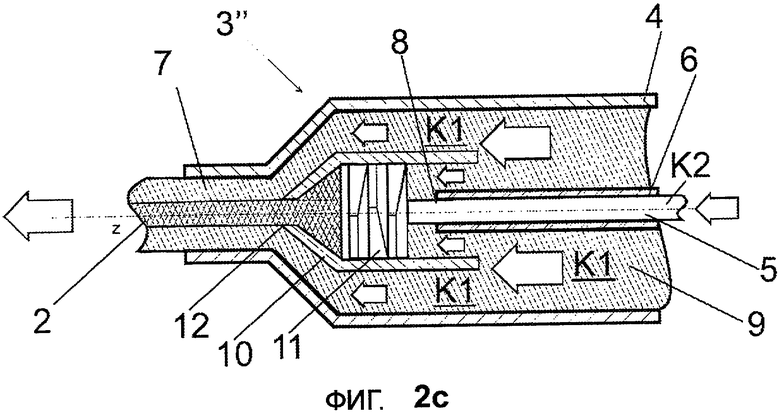

фиг. 2c - смесительное устройство, приводящее к виду смеси, показанному на фиг. 1c);

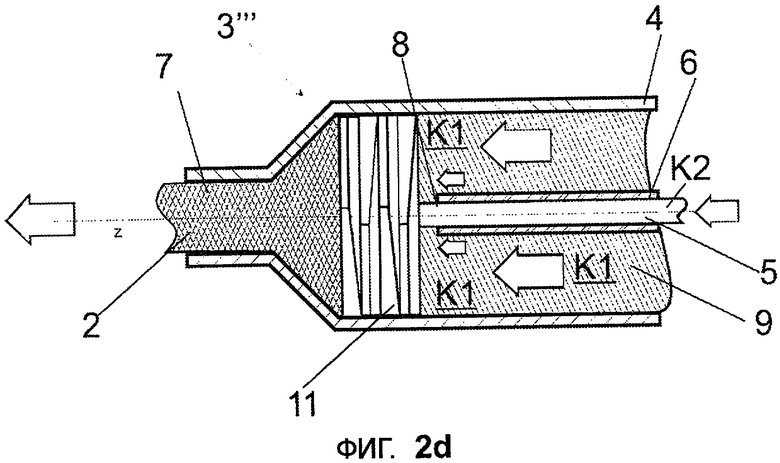

фиг. 2d - смесительное устройство, приводящее к виду смеси, показанному на фиг. 1d);

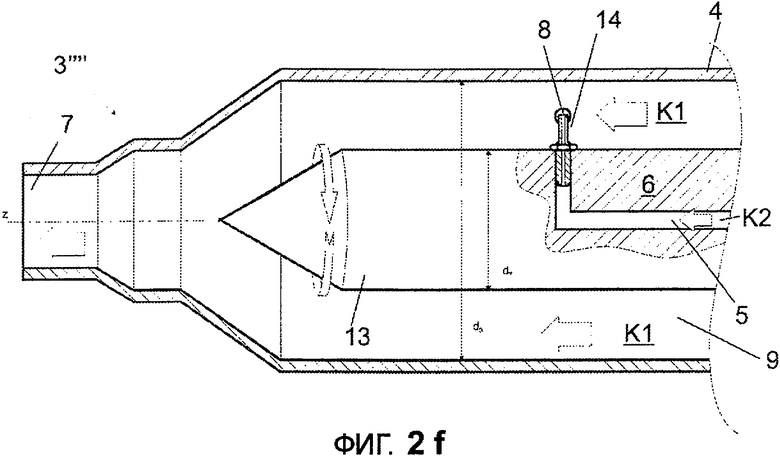

фиг. 2f - смесительное устройство, приводящее к виду смеси, показанному фиг. 1f);

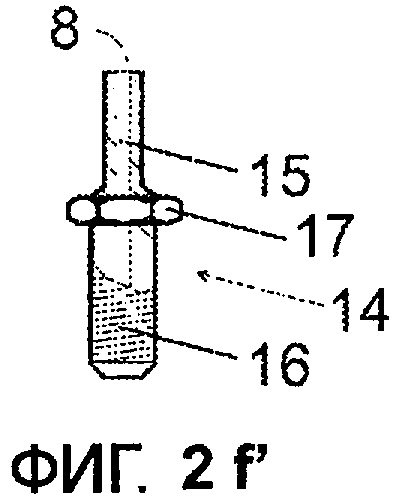

фиг. 2f' - деталь наконечника 14.

Показаны только основные элементы для непосредственного понимания изобретения. Например, не представлены сборники и детали для подачи компонентов К1 и К2.

Фигура 1а является схематическим представлением поперечного разреза треугольного валика 1 поперек направления валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере частичное перемешивание осуществляли таким образом, чтобы возникала картина струйного смешения, при которой одна ветвь компонента К2 покрыта оболочкой компонента К1.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2а.

Фигура 1b является схематическим представлением поперечного разреза треугольного валика 1 поперек направления валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере частичное перемешивание осуществляли таким образом, чтобы возникала картина струйного смешения, при которой несколько ветвей компонента К2 покрыты оболочкой компонента К1.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2b.

Фигура 1c является схематическим представлением поперечного разреза треугольного валика 1 поперек направления валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере осуществляли частичное перемешивание, при котором область смешения 2, в которой компоненты К1 и К2 полностью или частично перемешаны друг с другом, покрывают оболочкой несмешанного компонента К1. В указанном варианте осуществления смешение в области смешения 2 является послойным.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2с.

Фигура 1d является схематическим представлением поперечного разреза треугольного валика 1 поперек направления валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере частичное перемешивание осуществляли послойно.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2d.

Фигура 1е является схематическим представлением поперечного разреза треугольного валика 1 в направлении валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере частичное перемешивание осуществляли в форме ветви К2, которая покрыта оболочкой К1 и которая ориентирована солинейно с валиком таким образом, что возникает картина струйного смешения.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2а.

Фигура 1f является схематическим представлением поперечного разреза треугольного валика 1 в направлении валика после частичного смешения компонентов К1 и К2 двухкомпонентной композиции, которую наносили на субстрат S1. В указанном примере частичное перемешивание осуществляли в форме ветви К2, которая покрыта оболочкой К1 и которая в валике клея ориентирована спиралевидно таким образом, чтобы возникала картина спирального смешения.

Картину смешения такого рода можно достичь, например, при помощи смесительного устройства, которое схематически представлено на фигуре 2f.

На фигуре 2а схематически показан поперечный разрез вдоль продольной оси z смесительного устройства 3, которое приводит к картине струйного смешения, как показано на фигуре 1а. Смесительное устройство 3 имеет подающую линию 4 для компонента К1, которая ограничивает трубчатое внутренне пространство 9, в которое поступает компонент К1. В указанное внутреннее пространство 9 входит подающая линия 6 для компонента К2. При нанесении или смешении подают под давлением компонент К1 через подающую линию 4 и компонент К2 через подающую линию 6. После прохождения выпускного отверстия 8 подающей линии для компонента К2 два компонента К1 и К2 контактируют друг с другом по направлению потока, и происходит частичное смешение двух компонентов. При выходе из выпускного отверстия 7 смесительного устройства имеет место картина струйного смешения, при котором компонент К2 покрыт оболочкой компонента К1.

На фигуре 2b схематически показан поперечный разрез вдоль продольной оси z смесительного устройства 3', которое приводит к картине струйного смешения, как показано на фигуре 1b. Смесительное устройство 3' представляет собой вариант смесительного устройства 3, которое рассмотрено выше на фигуре 2а. В указанном варианте подающая линия 6 для компонента К2, входящая во внутреннее пространство 9, имеет несколько выпускных отверстий 8 подающей линии 6. При выходе из выпускного отверстия 7 смесительного устройства получается картина смешения, как показано на фигуре 1b, при котором несколько ветвей компонента К2 покрыты оболочками компонента К1.

На фигуре 2с схематически показан поперечный разрез вдоль продольной оси z смесительного устройства 3", которое приводит к картине смешения, как показано на фигуре 1с. Смесительное устройство 3" имеет подающую линию 4 для компонента К1, которая ограничивает трубчатое внутреннее пространство 9, в которое поступает компонент К1. В указанное внутреннее пространство 9 входит подающая линия 6 для компонента К2. При нанесении или смешении подают под давлением компонент К1 через подающую линию 4 и компонент К2 через подающую линию 6. После прохождения выпускного отверстия 8 подающей линии для компонента К2 два компонента К1 и К2 контактируют друг с другом по направлению потока и смешиваются друг с другом несколькими смесительными элементами 11 статического смесителя, которые расположены в статическом смесителе 10. Из каждого смесительного элемента 11 статического смесителя выходил слой потока смеси и после выхода из выпускного отверстия 12 статического смесителя в области смешения 2 возникала слоистая картина смешения. Благодаря тому, что статический смеситель 10 расположен центрально в подающей линии для компонента К1, часть компонента К1 обтекает, подобно оболочке, статический смеситель и после прохода выпускного отверстия 12 статического смесителя 10 вниз по течению через статический смеситель покрывает оболочкой смешанную ветвь 2 из компонентов К1 и К2. При выходе из выпускного отверстия 7 смесительного устройства возникает картина смешения, как представлено на фигуре 1с.

На фигуре 2d схематически показан поперечный разрез вдоль продольной оси z смесительного устройства 3''', которое приводит к картине струйного смешения, как показано на фигуре 1d. Смесительное устройство 3''' представляет собой вариант смесительного устройства 3", которое обсуждено в связи с фигурой 2с. В отличие от варианта осуществления на фигуре 2с, общий поток компонента К1 с компонентом К2 смешивают через несколько статических элементов 11. В результате при выходе из выпускного отверстия 7 смесительного устройства возникает картина смешения, как показано на фигуре 1d. Подобного результате достигают также, если у выпускного отверстия 7 смесительного устройства 3, как показано на фигуре 2а, помещен статический смеситель, соответствующий современному состоянию техники.

На фигуре 2f схематически показан поперечный разрез вдоль продольной оси z смесительного устройства 3'''', которое приводит к картине смешения, как показано на фигуре 1а или фигуре 1f. Смесительное устройство 3'''' имеет подающую линию 4 для компонента К1, которая ограничивает трубчатое внутренне пространство 9, в которое поступает компонент К1. В указанное внутреннее пространство 9 ширины dB входит подающая линия 6 для компонента К2. В таком варианте осуществления указанная способная к вращению подающая линия выступает как часть вращающего элемента 13 ширины dT. Подающая линия заканчивается сбоку вращающим элементом 13. В показанном здесь варианте осуществления представлен наконечник 14, который изображен детально на фигуре 2f', являющийся концом подающей линии 6 компонента К2. Наконечник 14 имеет просверленное отверстие 15, которое связывает подающую линию с выходным отверстием 8. Наконечник через резьбу 16 соединен с остальной частью подающей линии 6 и зафиксирован фиксатором 17. Благодаря вращению вращающего элемента 13 и, таким образом, подающей линии 6 выходное отверстие 8 во внутреннем пространстве 9 описывает круговое движение. При нанесении или смешении одновременно выгружаются компоненты К1 и К2 и образуется спиральная ветвь из компонента К2, покрытого компонентом К1. В результате при выходе из выпускного отверстия 7 смесительного устройства образуется картина смешения, как показано на фигуре 1а или на фигуре 1f.

Специалисту ясно, что приведенные здесь варианты осуществления являются только иллюстративными и никоим образом не должны рассматриваться как ограничивающие. Само собой разумеется, что возможны различные варианты. В частности, смешение двух компонентов может быть оптимизировано путем использования большего числа смесительных элементов 11 статического смесителя или путем использования динамических смесительных элементов или динамических смесителей и могут быть получены квази-гомогенные или гомогенные смеси обоих компонентов.

Список цифровых обозначений

1 - валик

2 - область смешения

3, 3', 3", 3''', 3'''' - смесительное устройство

4 - внешняя стенка смесителя

5 - внутреннее пространство линии подачи компонента К2

6 - линия подачи компонента К2

7 - выпускное отверстие смесительного устройства

8 - выпускное отверстие линии подачи компонента К2

9 - внутреннее пространство линии подачи компонента К1

10 - статический смеситель

11 - элемент статического смесителя

12 - выпускное отверстие статического смесителя

13 - элемент вращения

14 - наконечник подающей линии компонента К2

15 - просверленное отверстие через наконечник 14

16 - резьба в наконечнике 14

17 - фиксатор

ПРИМЕРЫ

Описание способов измерения

Инфракрасные спектры измеряли на устройстве FT-IR 1600 Perkin-Elmer (горизонтальная единица измерения с кристаллом ZnSe). Пробы наносили неразведенными в виде пленки. Линии абсорбции приведены в волновых числах (см-1) (окно измерения: 4000-650 см-1).

Содержание амина в полученных диальдиминах, что означает содержание защищенных аминогрупп в форме альдиминогрупп, были определены титриметрически (с 0,1 н. HClO4 в ледяной уксусной кислоте на кристаллвиолете) и приведены в ммолях N/г.

а) Получение диальдиминов формулы (IV)

Полиальдимин А1

В круглодонную колбу помещали в атмосфере азота 55,0 г (0,19 моль) перегнанного 2,2-диметил-3-лауроилоксипропаналя. При сильном перемешивании из капельной воронки медленно прибавляли 13,7 г (0,18 моль N) 3,6-диоксаоктан-1,8-диамина (Jeffamine® XTJ-504, Huntsman; содержание амина 13,34 ммоль N/г), причем смесь нагревалась. Затем летучие компоненты удаляли в вакууме (10 мбар, 80°C). Выход: 65,1 г прозрачного бесцветного масла с содержанием амина 2,81 ммоль N/г. ИК: 2954, 2920, 2852, 1736 (С=О), 1668 (С=N), 1466, 1419, 1394, 1373, 1366, 1351, 1340sh, 1282sh, 1248, 1232, 1156, 1114, 1057, 1020, 998, 932, 917sh, 876sh, 837, 791, 767, 722.

Диальдимин А2

В круглодонную колбу помещали в атмосфере азота 74,3 г (0,26 моль) перегнанного 2,2-диметил-3-лауроилоксипропаналя. При сильном перемешивании из капельной воронки медленно прибавляли 30,0 г (0,25 моль N) простого полиэфирдиамина (полиоксипропилендиамина со средней молекулярной массой около 240 г/моль; Jeffamine® D-230, Huntsman; содержание амина 8,32 ммоль N/г), причем смесь нагревалась и мутнела. Затем летучие компоненты удаляли в вакууме (10 мбар, 80°C). Выход: 99,3 г прозрачного бесцветного масла с содержанием амина 2,53 ммоль N/г.

b) Получение полиуретановых эмульсий

Эмульсия Е1

Эмульсию, содержащую диальдимин формулы (I) со средним молекулярным весом примерно 11000, получали следующим образом. В вакуумном смесителе гомогенно перемешивали 72,7 г полиуретана Р1, получение которого описано далее, 17,3 г диальдимина А1, 0,3 г раствора салициловой кислоты (5 мас.%-ного в диоктиладипате) и 90,0 г дибутилового эфира полиэтиленгликоля (Polyglycol BB 300, Clariant; средний молекулярный вес 300) и нагревали до 60°С. Вводили 76,2 г воды и смесь перемешивали при 60°С в течение 20 минут. Получали молочно-белую жидкотекучую эмульсию с содержанием воды 29,5 мас.%.

Полиуретан Р1 получали следующим образом.

4000 г полиоксипропилендиола (Acclaim® 4200 N, Bayer; ОН-число 28,5 мг КОН/г) и 520 г 4,4'-метилендифенилдиизоцианата (MDI; Desmodur® 44 MC L, Bayer) при 80°С превращали в полиуретан с концевыми изоцианатными группами с содержанием свободных изоцианатных групп (определенным титриметрически) 1,86 мас. %.

Эмульсия Е2

Эмульсию органического полимера с ионными группами и средним молекулярным весом около 20000 получали известным способом полиприсоединением изофорондиизоцианата (IPDI; Vestanat®, IPDI, Degussa) c полиолом Caradol® ED56-11 (Shell), аминоэтилэтаноламином и 2,2-бис-(гидроксиметил)пропионовой кислотой в N-метилпирролидоне (NMP) с последующей нейтрализацией триэтиламином и прибавлением воды до содержания 29,5 мас.%. Получали молочную эмульсию.

Эмульсия Е3

Пытались получить эмульсию, аналогичную эмульсии Е2, но без NMP, содержащую органический полимер с ионными группами, причем N-метилпирролидон, в процессе, описанном для эмульсии Е2, заменить на диметиловый эфир диэтиленгликоля (Clariant), (который представляет собой) обычный заменитель NMP. Однако при добавлении аминоэтилэтаноламина полимер застудневал, и его не удалось эмульгировать.

с) Получение ускорителей К2

Ускоритель ВК1

В вакуумный смеситель помещали 85 г эмульсии Е1 и смешивали с 1 г технического додецилбензолсульфоната натрия (Rhodacal® DS-10, Rhodia), 1 г таллата натрия (Dresinate® TX, Eastman), 0,5 г триэтиламина, 7,5 г дибутилового эфира полиэтиленгликоля (Polyglycol BB 300, Clariant; средний молекулярный вес 300), 5 г гидрофильной пирогенной кремниевой кислоты (Aerosil® 200, Degussa) и 5 г гидрофобной пирогенной кремниевой кислоты (Aerosil® R972, Degussa) с образованием тонкой кремообразной пасты.

Ускоритель ВК2

В вакуумный смеситель помещали 85 г эмульсии Е2 и смешивали с 10 г гидрофильной пирогенной кремниевой кислоты (Aerosil® 200, Degussa) и 5 г мела (Omya® 5 GU, Omya) с образованием тонкой кремообразной пасты.

Ускоритель ВК3

В вакуумном смесителе перемешивали 83,5 г диальдимина А2, 6,2 г воды, 10 г гидрофильной пирогенной кремниевой кислоты (Aerosil® 200, Degussa) и 0,3 г раствора салициловой кислоты (5 мас.%-ной в диоктиладипате) с образованием гомогенной пасты.

d) Получение однокомпонентной полиуретановой композиции (соответствующей компоненту К1)

Композиция Z1

В вакуумном смесителе перемешивали при 40°С 180 г полиуретана Р2, получение которого описано далее, 97 г диизодецилфталата (DIDP; Palatinol® Z, BASF), 18 г гидрофобной пирогенной кремниевой кислоты (Aerosil® R972, Degussa), 54 г сажи, 90 г кальцинированного каолина, 1,3 г 3-глицидоксипропилтриметоксисилана (Silquest® A-187, GE Advanced Materials), 0,9 г Desmodur® CD (Bayer) и 9 г раствора 10 мас.% простого 2,2'-диморфолиндиэтилового эфира (DABCO® DMDEE Catalyst, Air Products) и 2 мас.% дилаурата дибутилцинка в DIDP с образованием гомогенной пасты, смесь заливали в лакированный изнутри алюминиевый картуш и плотно закрывали его без доступа воздуха. Композиция имела содержание изоцианатных групп 0,20 ммоль NCO/г и плотность 1,26 г/см3.

Полиуретан Р2 получали следующим образом.

1300 г полиоксипропилендиола (Acclaim® 4200 N, Bayer; ОН-число 28,5 мг КОН/г), 2600 г полиоксипропиленполиоксиэтилентриола (Caradol® MD34-02, Shell; ОН-число 35,0 мг КОН/г), 600 г 4,4'-метилендифенилдиизоцианата (MDI; Desmodur® 44 MC L, Bayer) и 500 г диизодецилфталата (DIDP; Palatinol® Z, BASF) при 80°С превращали в полиуретан с концевыми изоцианатными группами с содержанием свободных изоцианатных групп 2,05 мас.%.

е) Получение и испытание двухкомпонентных полиуретановых клеев (состоящих из компонентов К1 и К2).

Пример 1 и сравнительные примеры 2 и 3

Для каждого примера в основном гомогенно смешивали соответствующие компоненты К1 и К2 в приведенных в таблице 1 объемных соотношениях и испытывали их свойства отверждения.

Перемешивание обоих компонентов К1 и К2 осуществляли непрерывно во время нанесения, при котором полиуретановый клей наносили двухкомпонентным распылителем с насаженным статическим смесителем типа Sulzer Quadro® (доступным от Sulzer Chemtech) c 24 смесительными элементами.

Для изучения свойств отверждения двухкомпонентный полиуретановый клей испытывали, с одной стороны, на скорость отверждения и, с другой стороны, - на способность к обработке резанием после нанесения.