Изобретение относится к обработке поверхности эластичных покрытий валов машин отделочных производств текстильных предприятий, а также может быть использовано в целлюлозно-бумажной, полиграфической, химической и других отраслях, где применяется валковое оборудование.

Известен способ обработки поверхностей покрытий валов из эластичных материалов (резины, полиуретана, миткаля, шерсти, бумаги и других), заключающихся в том, что валы (металлический и эластичный) модули под нагрузкой подвергаются прикатке в течение 50…60 часов для получения заданных упругих свойств покрытия (45…50 единиц по прибору ТБП-4) [Бельцов В.М. Технологическое оборудование отделочных фабрик текстильной промышленности. - М.: Легкая индустрия, 1964. - 418 с.].

Недостатком этого способа является его низкая производительность, так как время прикатки эластичного покрытия вала достигает нескольких суток, что в значительной мере снижает КПВ работы валковой машины и объем выпуска продукции.

В качестве прототипа принят способ обработки поверхности эластичного вала отделочной машины, заключающийся в том, что уплотнение покрытия ведут в три стадии. На первой и последней стадиях вал с покрытием вращают с окружной скоростью, равной окружной скорости металлического вала. На первой стадии покрытие увлажняют, а на промежуточной стадии процесс уплотнения осуществляют циклично путем вывода вала с покрытием из контакта с металлическим валом. Затем валы вводят в контакт, и возникающие за счет разности их окружных скоростей касательные усилия способствуют прикатке покрытия. На второй стадии покрытие уплотняют до твердости 36…37 (по прибору ТБП-4), а на третьей - до твердости 38-40 ед. при давлении в жале валов 140…150 Н/пог. мм [А.с. №1273416 СССР, МКИ D06С 15/08. Способ обработки поверхности эластичного покрытия вала отделочной машины. Фомин Ю.Г., Хромов В.Н. Заявитель ИвТИ им. В.В.Фрунзе. - №3872756, Заявл. 26.03.1985; опубл. 30.11.86 г. Бюл. №44 - 2 с.: ил.].

Недостатками этого способа являются длительность времени обработки покрытий валов, неравномерность упругих свойств по окружности вала после прикатки из-за периодичности процесса обработки покрытий при кратковременных циклах распрессовки-прижима валов.

Техническим результатом заявляемой полезной модели является сокращение времени обработки покрытий за счет интенсификации процесса обработки и улучшение параметров упругости вала.

Указанный технический результат достигается тем, что в способе обработки поверхности эластичного покрытия вала отделочной машины, заключающемся в уплотнении покрытия эластичного вала в три стадии введением этого покрытия в контакт с приводным обогреваемым металлическим валом и приложения к нему осевого давления, причем на первой и третьей стадиях эластичный вал вращают с окружной скоростью, равной окружной скорости металлического вала, согласно изобретению на второй стадии уплотнение покрытия осуществляют в режиме проскальзывания (фрикции) валов модуля, при этом окружную скорость точек рабочей поверхности металлического вала постепенно увеличивают от 10 до 30% по отношению к скорости точек поверхности покрытия эластичного вала до получения итоговой твердости эластичного материала покрытия 48-50 ед. по прибору ТБП-4 (95…98 ед. по Шору А) при давлении в жале валов 180-200 Н/пог. мм.

Технический результат достигается потому, что процесс обработки эластичных покрытий валов ускоряется в 2…2,5 раза за счет постепенного интенсивного воздействия на покрытия касательных усилий, возникающих в зоне контакта валов при разности их окружных скоростей (фрикции). При фрикционной обработке эластичного вала удаляется поврежденный слой (следы швов, вмятины) покрытия и улучшаются его упругие свойства.

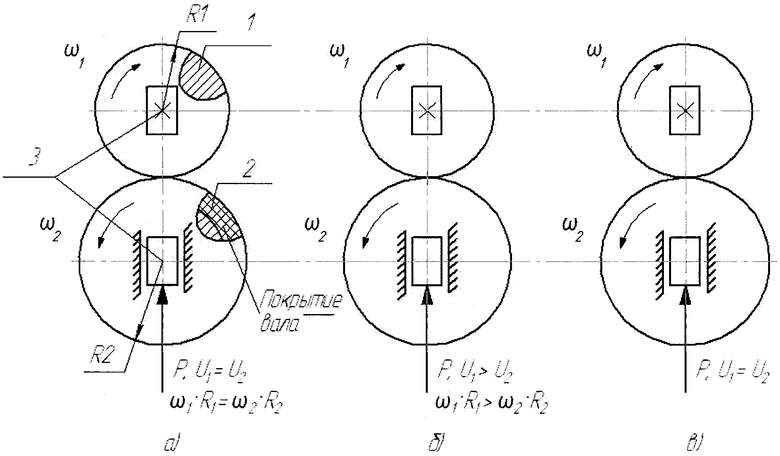

Изобретение поясняется чертежом, где изображены схемы валкового модуля, состоящего из металлического и эластичного валов на первой (а), второй (б), третьей (в) стадиях обработки покрытия.

Способ осуществляют следующим образом.

Для осуществления данного способа используют валковый модуль (чертеж), в котором металлический обогреваемый вал 1 и вал с эластичным покрытием 2 установлены в буксах подшипников 3 на рамках остова машины. Буксы металлического обогреваемого вала 1 крепят на рамах неподвижно, а у вала с эластичным покрытием 2 перемещают по направляющим рам под действием нагрузки Р от механизма прижима до соприкосновения с валом 1. Вал 2 имеет покрытие из спрессованного эластичного волокнистого материала (шерстяная бумага, путанка, миткаль и другие). Оба вала модуля - металлический и с эластичным покрытием - вращают от привода машины.

На первой стадии покрытие эластичного вала 2 подвергают уплотнению путем введения его в контакт с приводным обогреваемым металлическим валом 1 и приложения к нему нагрузки интенсивностью 30…40 Н/пог. мм при температуре поверхности металлического вала 40…50°C. В течение 0,5…1,0 часа валы вращают с одинаковой окружной скоростью, равной 1/4 рабочей скорости при увлажненном водой покрытии. Дальнейшее повышение скорости вращения валов производят постепенно в течение 1,0…1,5 часов до 1/2 их рабочих величин с последующей подсушкой покрытия при 70…75°C и нагрузке 50…60 Н/пог. мм до получения твердости 35…36 ед. по прибору ТБП-4.

На второй стадии уплотнение покрытия осуществляют в режиме проскальзывания (фрикции) валов модуля, для чего окружную скорость точек рабочей поверхности металлического вала 1 постепенно увеличивают от 10 до 30% по отношению к скорости точек поверхности покрытий эластичного вала 2. Время длительности стадий обработки, температурный и скоростной режимы приведены в таблице.

Обработку валов производят с постепенным повышением скоростей до рабочей и до получения твердости покрытия 44…47 ед.

На третьей стадии для фиксации полученных параметров покрытия осуществляют обработку покрытия вала при одинаковых окружных скоростях в течение 0,5…1,0 часа, при нагрузке 120…150 Н/мм, температуре 35…40°C и рабочей скорости 80…100 м/мин. Затем проводят контрольные замеры твердости покрытия эластичного вала, которая должна соответствовать 48…50 ед. по прибору ТБП-4 (95…98 ед. по Шору А).

В результате происходит сокращение времени обработки эластичного покрытия в 2…2,5 раза за счет постепенного интенсивного воздействия на покрытия касательных усилий, возникающих в зоне контакта валов при разности их окружных скоростей (фрикции), удаляется поврежденный слой (следы швов, вмятины) покрытия, что приводит к улучшению его упругих свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности эластичного покрытия вала отделочной машины | 1985 |

|

SU1273416A1 |

| Устройство для обработки давлением текстильного материала | 1986 |

|

SU1366568A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ БОЧЕК ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2455093C2 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| ВАЛ КАЛАНДРА | 1992 |

|

RU2045591C1 |

| СПОСОБ КОНТРОЛЯ УПРУГИХ СВОЙСТВ ПОКРЫТИЙ ВАЛОВ | 2011 |

|

RU2459189C1 |

| Способ изготовления наборного покрытия отжимного вала | 1987 |

|

SU1497309A1 |

| Прижимной валок для обработки полотна материала и способ его изготовления | 1976 |

|

SU639463A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1990 |

|

RU2022663C1 |

Изобретение относится к обработке поверхности эластичных покрытий валов машин отделочных производств текстильных предприятий, а также может быть использовано в целлюлозно-бумажной, полиграфической, химической и других отраслях, где применяется валковое оборудование. Способ заключается в уплотнении эластичного покрытия вала в три стадии. Покрытие вводится в контакт с приводным обогреваемым металлическим валом, и к нему прикладывается осевое давление. Причем на первой и третьей стадиях эластичный вал вращают с окружной скоростью, равной окружной скорости металлического вала. Согласно изобретению во второй стадии уплотнение покрытия осуществляют в режиме проскальзывания (фрикции) валов модуля. При этом окружную скорость точек рабочей поверхности металлического вала постепенно увеличивают от 10 до 30% по отношению к скорости точек поверхности покрытия эластичного вала до получения итоговой твердости эластичного материала покрытия 48-50 ед. по прибору ТБП-4 (95…98 ед. по Шору А) при давлении в жале валов 180-200 Н/пог. мм. Таким образом сокращается время обработки покрытий за счет интенсификации процесса обработки и улучшаются параметры упругости вала. 1 табл., 1 ил.

Способ обработки поверхности эластичного покрытия вала отделочной машины, заключающийся в уплотнении покрытия эластичного вала в три стадии введением этого покрытия в контакт с приводным обогреваемым металлическим валом и приложении к нему осевого давления, причем на первой и третьей стадиях эластичный вал вращают с окружной скоростью, равной окружной скорости металлического вала, отличающийся тем, что во второй стадии уплотнение покрытия осуществляют в режиме проскальзывания (фрикции) валов модуля, при этом окружную скорость точек рабочей поверхности металлического вала постепенно увеличивают от 10 до 30% по отношению к скорости точек поверхности покрытия эластичного вала до получения итоговой твердости эластичного материала покрытия 48-50 ед. по прибору ТБП-4 (95…98 ед. по Шору А) при давлении в жале валов 180-200 Н/пог.мм.

| Способ обработки поверхности эластичного покрытия вала отделочной машины | 1985 |

|

SU1273416A1 |

| СПОСОБ СОЗДАНИЯ НА НАБИВНОМ ВАЛУ СУПЕРКАЛАНДРА | 0 |

|

SU197388A1 |

| US 0004290353 A1, 22.09.1981. | |||

Авторы

Даты

2013-06-10—Публикация

2011-11-15—Подача