Область техники

Изобретение относится к способу изготовления резервуаров из термопластичной пластмассы, при котором в форму, подвижные профильные детали которой приведены в положение, открывающее форму, вводят экструдированный пластмассовый рукав, и по меньшей мере те профильные детали формы, которые образуют переход между основной частью резервуара и днищем резервуара, закрывают, причем днище резервуара заваривают, рукав расширяют посредством воздействующего на него градиента давления, так что он прилегает к стенке профильных деталей формы с образованием формы резервуара, а профильные детали переводят в открывающее форму положение для выемки образовавшегося резервуара из формы. Кроме того, изобретение относится к устройству для осуществления способа, а также к изготовленному таким способом резервуару.

Уровень техники

Способы такого рода, как, например, система bottelpack®, широко применяются для изготовления контейнеров различной формы, размера и разного назначения. При этом, в частности, имеются в виду прозрачные, гибкие контейнеры из полиэтилена или полипропилена. Часто контейнеры и изготавливают, и наполняют стерильным загружаемым материалом, например медикаментами, и закрывают в рамках одной технологической операции в асептических производственных условиях. В особенности в тех случаях, когда речь идет об очень дорогом загружаемом материале, как это имеет место при упаковке некоторых медикаментов, для эксплуатационных качеств соответствующего резервуара существенна возможность извлечения загружаемого материала подходящим для этого способом. Точнее говоря, для очень дорогих материалов, если они извлекаются путем сжимания гибкого контейнера, должна обеспечиваться возможность их выдавливания из резервуара без остатка и/или - что существенно, в частности, для медикаментов, - должно выдаваться точно дозированное их количество.

Раскрытие изобретения

Исходя из этих требований, перед изобретением ставится задача предложить способ производства резервуаров, эксплуатационные качества которых оптимизированы с точки зрения полноты извлечения загружаемого материала.

Согласно изобретению эта задача решена способом, имеющим признаки пункта 1 формулы изобретения 1 в их совокупности.

В соответствии с этим существенная особенность изобретения состоит в том, что способом по типу системы bottelpack® в дутьевой или в вакуумной форме создают горшкообразную деталь-днище, продолжающую основную часть резервуара в осевом направлении, и что эту деталь-днище затем выворачивают внутрь резервуара, так что при этом образуется выступ днища, входящий в резервуар, в форме горшка, открытого наружу. Если загружаемый материал должен выдаваться из такого резервуара путем сжимания днища резервуара, то этот выступ действует как тело поршня, которое для полного опорожнения резервуара перемещается в область его головки и выжимает находящийся там объем загружаемого материала, таким образом сводя к минимуму остаточный объем.

Это имеет особенно большое значение для резервуаров, у которых основная часть резервуара оформлена в виде гофрированного корпуса, сжимаемого для извлечения загружаемого материала таким образом, что складки гофрированного корпуса прилегают друг к другу. Когда при выдавливании достигается это состояние, у гофрированного корпуса в соответствии с количеством складок есть определенная мертвая длина, которая не уменьшается в результате дальнейшего сжатия, так что в конце процесса сжатия гофрированного корпуса остается значительный остаточный объем. Если выступ, выполненный согласно изобретению, подогнан по форме и размеру под этот остаточный объем в области головки резервуара, возможно, сужающейся, то имеется возможность минимизировать также остаточный объем, остающийся в резервуарах с гофрированным корпусом после его сжатия.

Деталь днища, подобную горшку (далее - горшкообразную деталь), выворачивают во внутреннюю часть резервуара предпочтительно до его окончательной выемки из формы. Так как при этом резервуар еще зафиксирован в пределах формы, процесс выворачивания производится легко, с возможностью точной калибровки желаемым образом. Кроме того, при этом процесс выворачивания производится контролируемым образом при том уровне температуры, при котором синтетический материал еще в достаточной степени способен к пластичной деформации для образования выступа днища. Принимая во внимание этот факт, возможным предпочтительным временем для выворачивания детали днища является момент перед наполнением резервуара загружаемым материалом, то есть до охлаждения, которое вызывается загружаемым материалом.

В предпочтительных вариантах осуществления способа горшкообразная деталь днища формируется днообразующими деталями формы, которые выполняются подвижными относительно основных профильных деталей, формирующих основную часть резервуара, заваривают деталь днища в закрытом положении и переводят в положение, частично открывающее форму, для выворачивания детали днища. Таким образом, выворачивание проводится путем механического внедрения между днообразующими деталями формы, отведенными на соответствующее расстояние друг от друга.

При этом в предпочтительных вариантах осуществления возможно выворачивание детали днища за счет того, что деталь днища подвергается механическому воздействию посредством пуансона, приводимого в движение по оси резервуара.

В этом случае перед выворачиванием детали днища отходы материала, находящиеся в месте ее заваривания, отделяются посредством отделительного элемента.

Предметом изобретения согласно пункту 6 формулы изобретения является также устройство для осуществления этого способа, которое предпочтительно имеет подвижные профильные детали, образующие форму для выдувания, причем к паре деталей формы, образующей основную часть резервуара, присоединяется пара днообразующих деталей формы, выполненных с возможностью перемещения независимо от первой пары и определяющих в закрытом положении ту горшкообразную полость формы, которая предназначена для образования горшкообразной детали днища, продолжающей основную часть резервуара в осевом направлении.

При этом конструкция предпочтительно выполнена таким образом, что днообразующие детали формы имеют сварочные колодки для заваривания горшкообразной детали днища.

Для выворачивания детали днища внутрь резервуара предпочтительно предусмотрен нажимной пуансон, центрируемый по оси резервуара и приводимый в возвратно-поступательное движение в осевом направлении, посредством которого при соответственно открытом положении днообразующих деталей формы горшкообразная часть днища выворачивается внутрь основной части резервуара.

Чтобы получать свободную от неровностей поверхность для прилегания нажимного пуансона, в предпочтительных вариантах осуществления предусмотрен отделительный элемент для удаления отходов, образующихся в месте приваривания горшкообразной детали днища, который приводится в движение механическим путем при открытых соответствующим образом днообразующих деталях формы и направляется по продольной оси резервуара.

В соответствии с пунктом 10 формулы изобретения, предметом изобретения является, кроме того, резервуар, произведенный способом согласно изобретению посредством устройства согласно изобретению, причем резервуар снабжен выступом днища, вдающимся внутрь основной части резервуара.

Краткий комментарий к фигурам чертежей

Ниже изобретение детально поясняется на основе чертежа. На нем показаны:

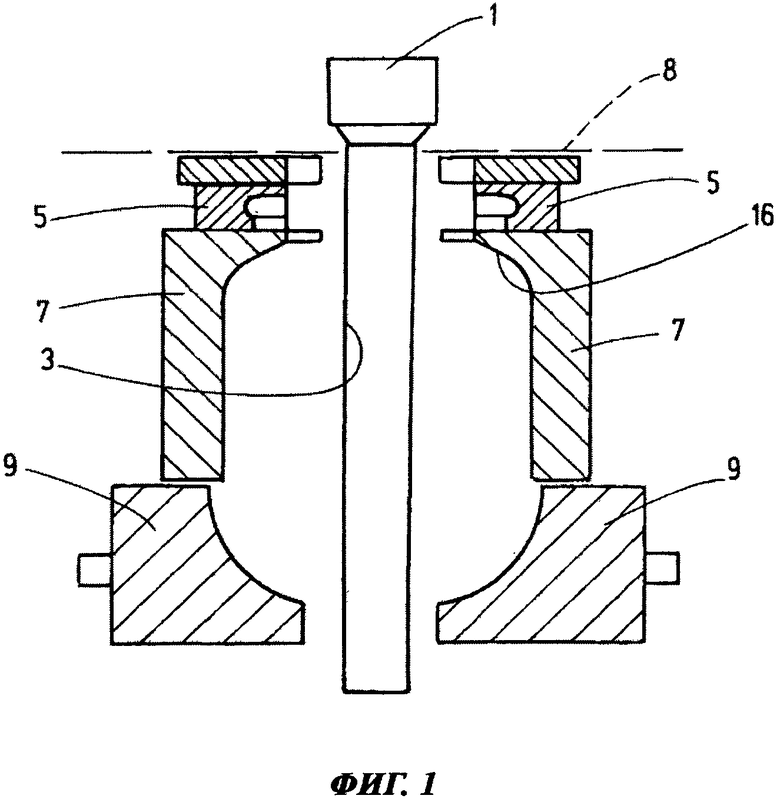

фиг.1 - схематичное упрощенное изображение открытой формы для выдувания и находящейся сверху экструзионной головки для образования рукава из пластичного синтетического материала;

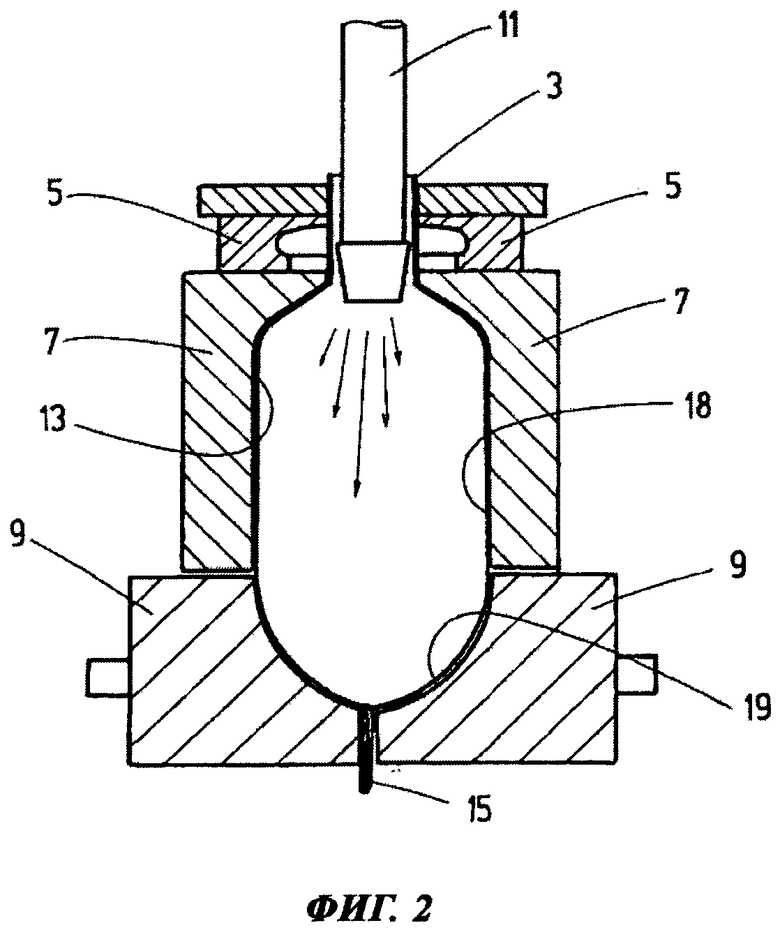

фиг.2 - частично закрытая форма по фиг.1 для выдувания в положении расширения рукава, заваренного со стороны днища, посредством струи воздуха для образования формы резервуара;

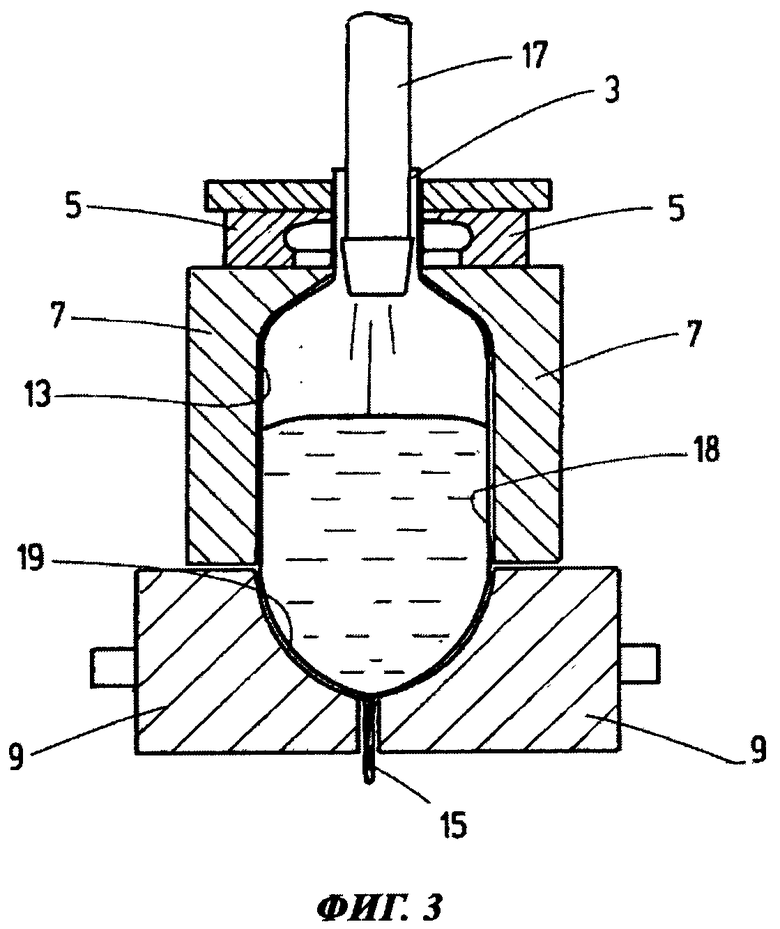

фиг.3 - технологическое положение заполнения резервуара с загружаемым материалом;

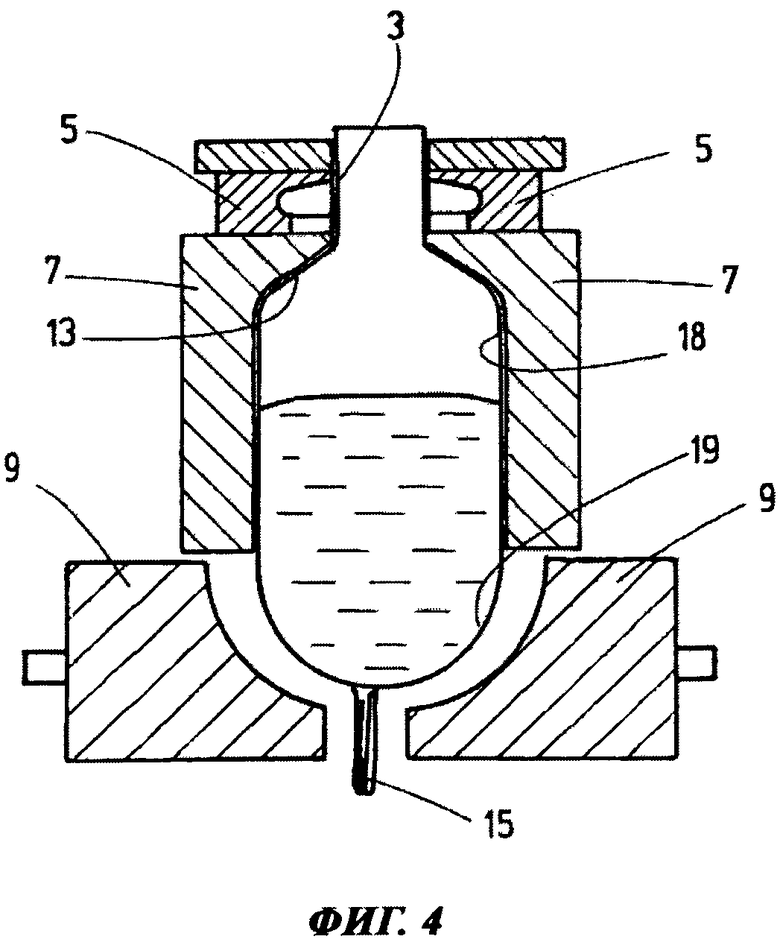

фиг.4 - технологическое положение с днообразующими деталями формы, частично разведенными в стороны для отделения отходов на месте приваривания днища;

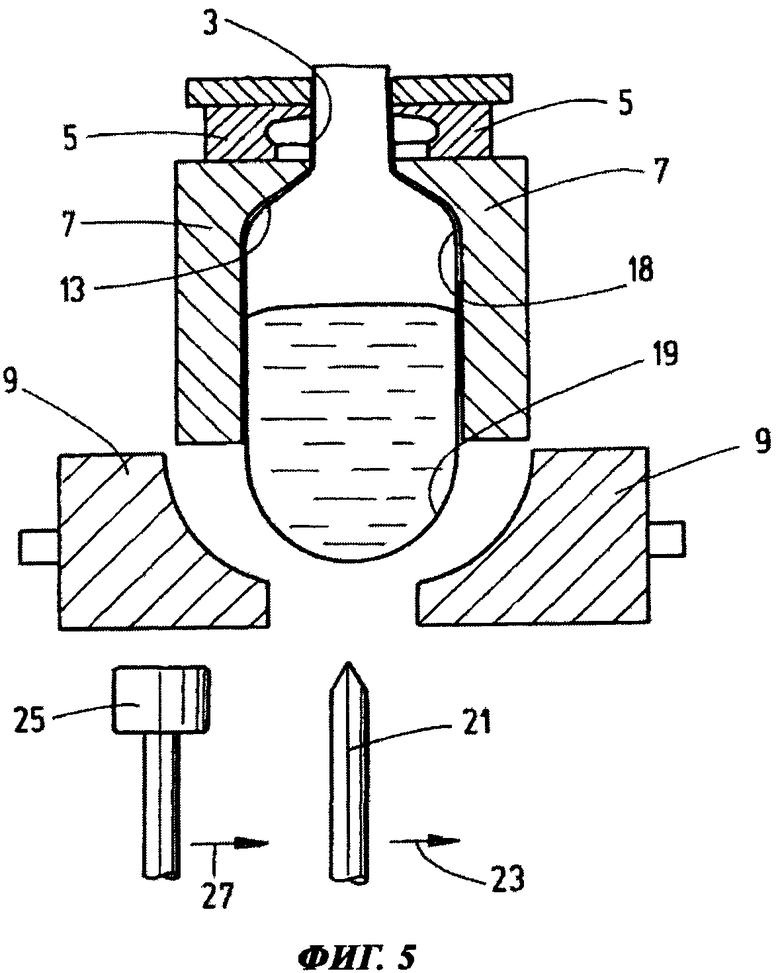

фиг.5 - технологическое положение после отрезания отходов днища, причем днообразующие детали формы разведены дальше и подвижный отделительный элемент представлен в центрованной по оси позиции;

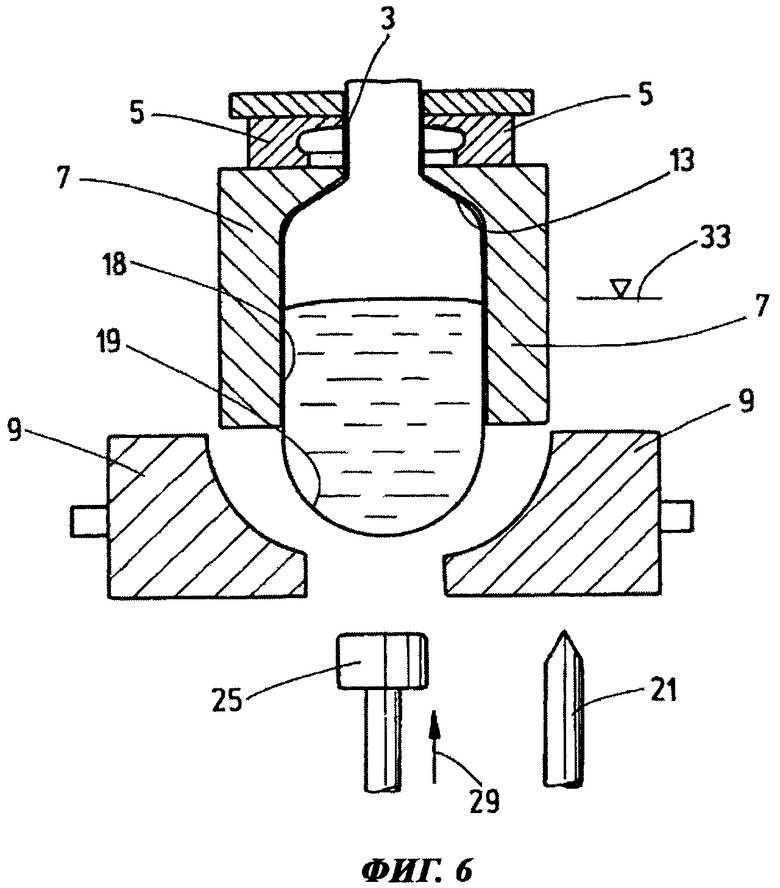

фиг.6 - технологическое положение, в котором представлен подвижный нажимной пуансон в центрованном относительно оси положении;

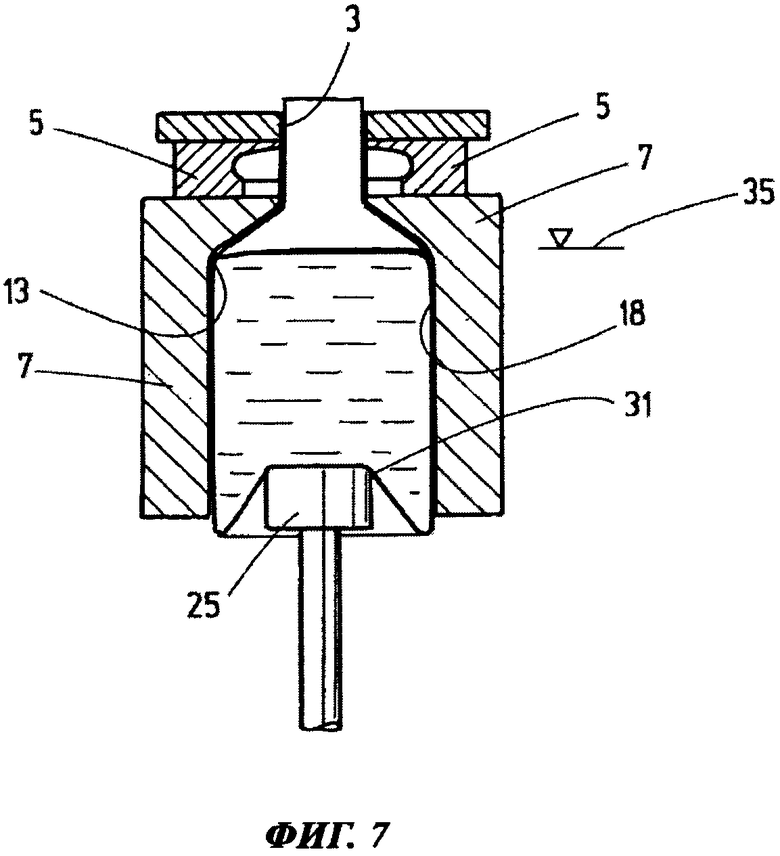

фиг.7 - технологическое положение с вывернутой посредством нажимного пуансона деталью днища и поднявшимся вследствие этого по сравнению с фиг.6 уровнем заполнения;

фиг.8 - технологическое положение с поднятым уровнем заполнения, но после образования закрывающей детали головки резервуара путем закрывания профильных деталей головки;

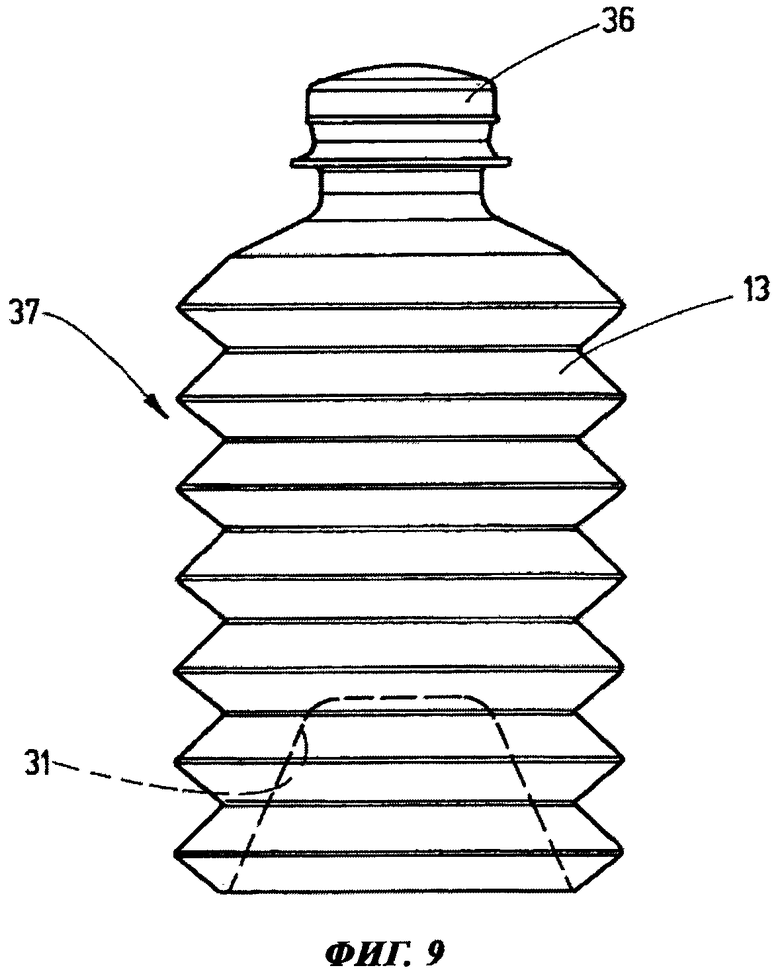

фиг.9 - вид сбоку варианта осуществления резервуара, произведенного согласно изобретению в форме сжимаемого в осевом направлении гофрированного корпуса, и

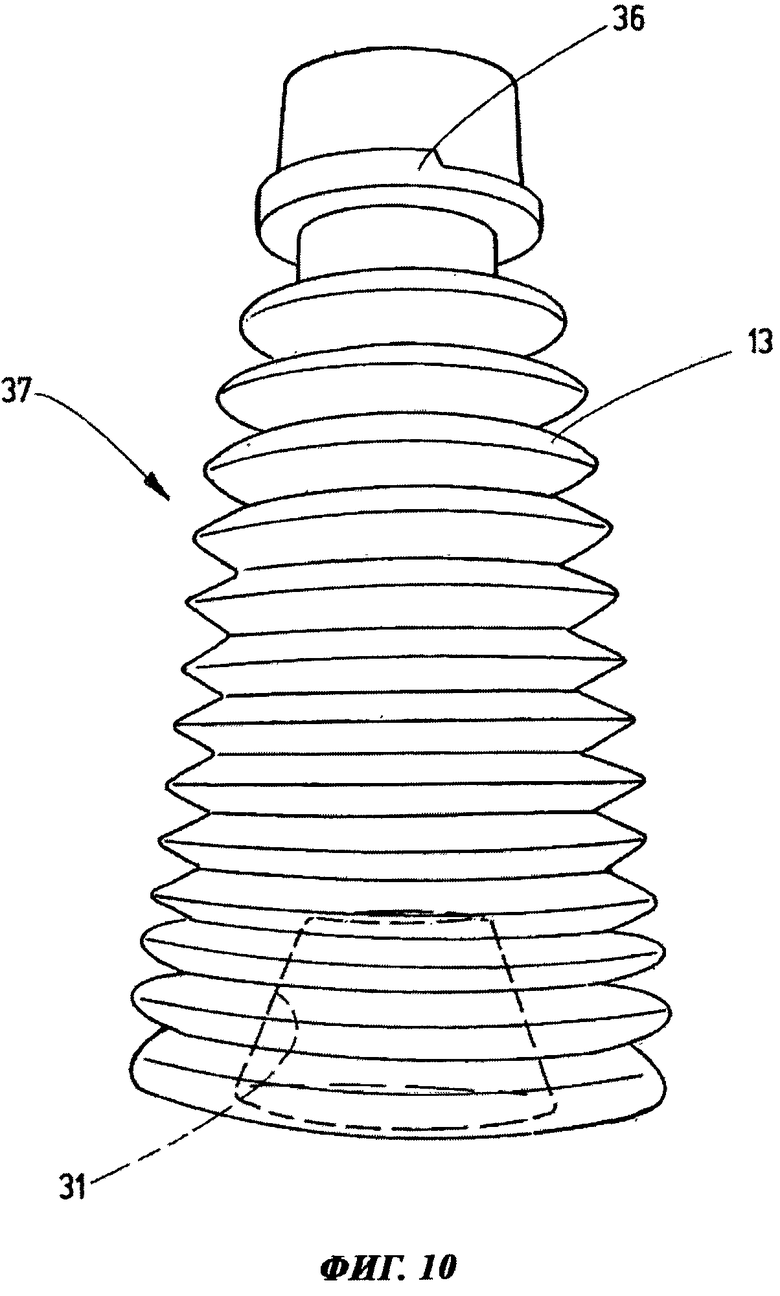

фиг.10 - аксонометрическое изображение еще одного варианта осуществления резервуара с гофрированным корпусом, сужающимся в виде конуса в направлении области головки.

Осуществление изобретения

На фиг.1-8 показана часть устройства, каким оно используется в рамках известной системы bottelpack® для изготовления пластмассовых контейнеров способом выдувания в форму, при котором посредством экструзионного устройства 1 рукав 3 из расплавленного синтетического материала экструдируется между подвижными профильными деталями дутьевой формы, которая показана на фиг.1 в открытом состоянии и которая имеет попарно расположенные профильные детали 5 головки, основные профильные детали 7 резервуара и профильные детали 9, образующие дно. После экструдирования рукава 3 в открытую форму рукав 3 отделяется на участке между выходом сопла экструзионного устройства 1 и верхней стороной профильных деталей 5 головки. В фиг.1 линия разделения представлена пунктиром и обозначена цифрой 8.

На фиг.2 показано технологическое положение, при котором форма частично закрыта путем сведения основных профильных деталей 7 и днообразующих деталей 9 формы, и вместо экструзионного устройства 1 в верхний конец рукава 3 введен дутьевой ниппель, чтобы струей воздуха расширять рукав 3 для его прилегания к стенкам основных профильных деталей 7 формы и днообразующих деталей 9 формы, и образования вследствие этого формы резервуара 13. Закрытые днообразующие детали 9 формы снабжены сварочными колодками (на фигуре не показаны), чтобы перед вдуванием струи воздуха заваривать рукав 3 со стороны днища. Отходы материала днища, образовавшиеся при этом на месте сварки, обозначены на фиг.2 поз.15. В то время как основные профильные детали 7 формы на большей части своей длины, проходящей вдоль оси - за исключением области головки, смежной с профильными деталями 5 головки, обозначенной на фиг.1 поз.16 и сужающейся кверху, - имеют внутренние стенки цилиндрической формы, внутренние стенки днообразующих деталей 9 формы образуют части чаши, которые в закрытом положении задают форму, подобную полусфере, так что из расширенного струей воздуха рукава 3 формируется резервуар 13, который имеет горшкообразную донную часть 19, образованную днообразующими деталями 9 формы и присоединяемую к основной части 18 резервуара в качестве ее продолжения в направлении оси. Хотя на фигурах 1-6 днообразующие детали 9 формы представлены в виде частей чаши с гладкими стенками, они могут быть также ступенчатыми, подобно лестнице, так что образованная ими деталь 19 днища имеет складки, подобно сильфону.

На фиг.3 показано состояние, при котором дутьевой ниппель 11 заменен наполнительным соплом 17, чтобы вводить заданное количество текучего загружаемого материала. При этом профильные детали находятся в том же положении, которое представлено на фиг.2. Вместо использования отдельных сопел 11 или 17 соответственно для вдувания и наполнения возможно применение комбинированного дутьевого и наполнительного сопла.

На фиг.4 показано, что, в то время как профильные детали 5 головки и основные профильные детали 7 остаются в неизменном положении, днообразующие детали 9 формы разведены из закрытого положения в стороны на такое расстояние, которое достаточно для открытия доступа к отходам 15 материала днища со стороны отделительного элемента 21 (представлен только на фиг.5 и 6), посредством которого отходы 15 материала днища удаляются от детали 19 днища.

На фиг.5 показано состояние после удаления отходов 15 днища, причем отделительный элемент 21, под которым подразумеваются отрывающие штифты или штыри, после произведенной операции отделения удаляется из области днообразующих деталей 9 формы наружу. Последние разведены на большее расстояние друг от друга по сравнению с фиг.4, так что после отведения отделительного элемента 21 в сторону, как показано стрелкой 23, возможно введение нажимного пуансона 25 между открытыми днообразующими деталями 9 формы, после того, как он направлен вдоль оси детали 19 днища, как показано еще одной стрелкой 27 (это положение представлено на фиг.6). Теперь горшкообразную деталь 19 днища можно вывернуть внутрь основной части резервуара 18 поступательным движением вверх, как это показано на фиг.6 стрелкой 29. Как видно на фиг.7, в результате этого осевое продолжение основной части 18 резервуара, образованное горшкообразной деталью 19 днища, превратится в выступ 31, вдающийся во внутреннюю часть резервуара. Вследствие этого уровень заполнения повысится с отметки, обозначенной на фиг.6 цифрой 33, до отметки, обозначенной на фиг.7 цифрой 35. Это учитывается при расчете количества загружаемого материала в процессе заполнения.

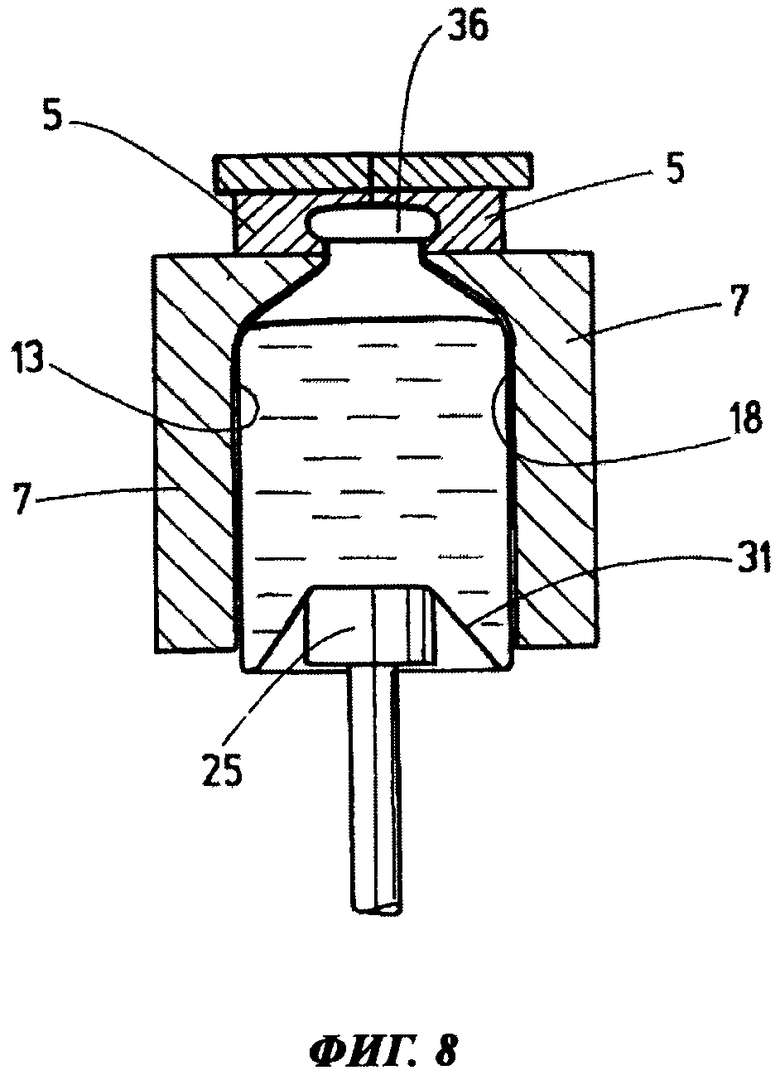

Фиг.8 отличается от фиг.7 лишь в том отношении, что путем перевода профильных деталей 5 головки в закрытое положение образована форма завершения 36 головки, что производится, например, при поддержке вакуума, в сочетании с операцией закрывания при помощи сварки.

В то время как на фиг.1-8 внутренняя стенка основных профильных деталей 7 представлена и описана как имеющая гладкую поверхность, возможно такое оформление дутьевой формы известным способом, что основная часть резервуара образует гофрированный корпус 37 (см. фиг.9), где показан вариант осуществления резервуара 13 в таком исполнении. Такие резервуары 13, оформленные в виде гофрированных корпусов, используются предпочтительно для того, чтобы выдавать загружаемый материал посредством сжатия гофрированного корпуса 37 в осевом направлении. Проблема значительного остаточного объема, остающегося при выдавливании, при гофрированных формах особенно сильно выражена, так как их можно укорачивать в осевом направлении лишь до тех пор, пока складки не сомкнутся, в результате чего остается "мертвая длина", которая соответствует по меньшей мере двукратной толщине стенок резервуара, умноженной на количество складок. Предусмотренный согласно изобретению выступ 31 при сжатом гофрированном корпусе 37 образует тело поршня, заполняющее остаточный объем, который в противном случае был бы значительным.

Это особенно выгодно отражается на резервуарах 13, у которых гофрированный корпус 37 имеет коническую форму, сужающуюся в направлении завершения головки 36, как это имеет место в примере, показанном на фиг.10. При этом в процессе формирования путем соответствующего оформления горшкообразной детали 19 днища форма и габаритные размеры выступа 31 выполняются такими, что выступ 31 днища максимально точно подгоняется под внутреннюю сторону сжатого гофрированного корпуса 37 в области головки, вследствие чего минимизируется остаточный объем, оставляемый свободным при полном сжатии гофрированного корпуса 37.

В резервуарах, которые имеют в области головки суженную часть шейки, путем соответствующего выполнения стенок днообразующих деталей 9 формы возможно придание части 19 днища, образующей выступ, такой формы, что она сужается в центральной области, чтобы вывернутый выступ 31 имел наконечник, входящий в область шейки резервуара, так что имеется возможность полностью выдавливать загружаемый материал из резервуара.

Изобретение относится к способу изготовления резервуаров из термопластичной пластмассы. Согласно способу, в форму, подвижные профильные детали которой приведены в открывающее форму положение, вводят экструдированный пластмассовый рукав. Закрывают те профильные детали формы, которые образуют переход между основной частью резервуара и днищем резервуара, причем днище резервуара заваривают. Рукав расширяют посредством воздействующего на него градиента давления. Профильные детали переводят в открывающее форму положение для выемки образовавшегося резервуара из формы. Дно резервуара выполняют в виде горшкообразной детали днища, продолжающей основную часть резервуара в осевом направлении, и затем эту деталь выворачивают внутрь резервуара для образования выступа днища, входящего внутрь основной части резервуара. Изобретение позволяет повысить эксплуатационные характеристики резервуара, обеспечивая полноту извлечения из него загружаемого материала. 3 н. и 4 з.п. ф-лы, 10 ил.

1. Способ изготовления резервуаров из термопластичной пластмассы, при которой в форму, подвижные профильные детали которой приведены в открывающее форму положение, вводят экструдированный пластмассовый рукав, и по меньшей мере те профильные детали формы, которые образуют переход между основной частью резервуара и днищем резервуара, закрывают, причем днище резервуара заваривают, рукав расширяют посредством воздействующего на него градиента давления, так что он прилегает к стенке профильных деталей формы с образованием формы резервуара, а профильные детали переводят в открывающее форму положение для выемки образовавшегося резервуара из формы, причем днище резервуара выполняют в виде горшкообразной детали днища, продолжающей основную часть резервуара в осевом направлении, и затем эту деталь выворачивают внутрь резервуара для образования выступа днища, входящего внутрь основной части резервуара, причем горшкообразную деталь днища выворачивают внутрь резервуара до окончательной выемки резервуара из формы, причем горшкообразную деталь днища формируют днообразующими деталями формы, которые выполнены подвижными относительно основных профильных деталей, формирующих основную часть резервуара, и в закрытом положении заваривают деталь днища, а для выворачивания детали днища днообразующие детали формы переводят в положение, частично открывающее форму, причем выворачивание детали днища производят путем воздействия на деталь днища пуансоном, который приводят в движение в направлении вдоль оси резервуара.

2. Способ по п.1, отличающийся тем, что перед выворачиванием детали днища находящиеся на месте его заваривания отходы отделяют посредством отделительного элемента.

3. Устройство для осуществления способа, заявленного по любому из пп.1 или 2, имеющее подвижные профильные детали, предпочтительно образующие форму для выдувания, причем к паре профильных деталей формы, образующих основную часть резервуара, присоединена пара днообразующих деталей формы, выполненных с возможностью перемещения независимо от первой пары и определяющих в закрытом положении ту горшкообразную полость формы, которая предназначена для образования горшкообразной детали днища, и продолжающей основную часть резервуара в осевом направлении, причем предусмотрен нажимной пуансон, центрируемый по оси резервуара и приводимый в возвратно-поступательное движение в осевом направлении, посредством которого при открытом соответствующим образом положении днообразующих деталей формы горшкообразная деталь днища выворачивается внутрь основной части резервуара.

4. Устройство по п.3, отличающееся тем, что днообразующие детали формы имеют сварочные колодки для заваривания горшкообразной детали днища.

5. Устройство по п.3 или 4, отличающееся тем, что для удаления отходов, образующихся в месте заваривания горшкообразной детали днища, предусмотрен отделительный элемент, который приводится в движение механическим путем при соответственно открытых днообразующих деталях формы и направляется по продольной оси резервуара.

6. Резервуар, изготовленный способом, заявленным по любому из пп.1 и 2 при помощи устройства по одному из пп.3-5, с выступом днища, вдающимся внутрь основной части резервуара.

7. Резервуар по п.6, отличающийся тем, что по меньшей мере основная часть резервуара выполнена в виде гофрированного корпуса, а выступ днища по своей форме и габаритным размерам выполнен таким, что при сжатом гофрированном корпусе он сводит к минимуму остаточный объем, находящийся в области головки резервуара.

| СПОСОБ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ ПО МУЛЬТИПЛИКАТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ С УЧЕТОМ НЕЛИНЕЙНОСТИ ТЕМПЕРАТУРНОЙ ХАРАКТЕРИСТИКИ ВЫХОДНОГО СИГНАЛА ДАТЧИКА | 2010 |

|

RU2444700C1 |

| US 3819789 A, 25.06.1974 | |||

| Установка для поперечной резки полимерных изделий цилиндрической формы | 1977 |

|

SU707813A1 |

| RU 2002118106 A, 20.12.2003 | |||

| JP 8324570 A, 10.12.1996. | |||

Авторы

Даты

2013-06-20—Публикация

2008-11-28—Подача