Область техники, к которой относится изобретение

Изобретение относится к формам, применимым для производства контактных линз. В частности, формы по изобретению применяются для производства линз с закругленными кромками.

Уровень техники

Способы и литьевые формы, применимые для производства контактных линз, хорошо известны. Например, в патенте США №5540410, включенном в настоящий документ в полном объеме путем ссылки, описаны литьевые формы и их применение для производства контактных линз. Известны литьевые формы для линз, применяемые для производства линз с закругленными кромками. Такие закругленные края желательны, поскольку они позволяют избежать соударения края линзы с конъюнктивальной оболочкой того, кто носит такие линзы. Однако известные литьевые формы для линз не лишены недостатков в том смысле, что трудно удовлетворительно регулировать высоту их края. Кроме того, при производстве линз с закругленными краями в известных литьевых формах происходит задержка вытекания из литьевой формы избытка мономера. Это касается не только мономера, окружающего линзы, отформованные в литьевой форме, но и мономера, который после отверждения находится в более чем одной части и который трудно удалять.

Краткое описание чертежей

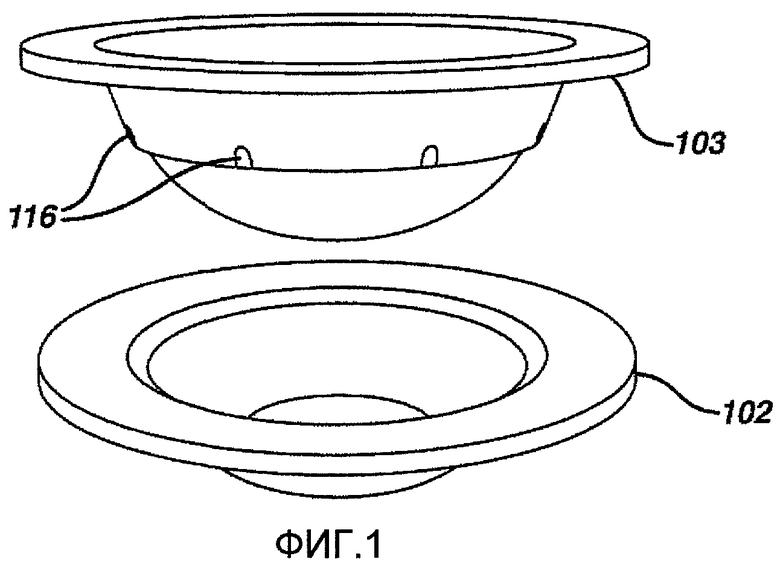

На фиг.1 приведен вид сбоку литьевой формы по изобретению в разобранном виде.

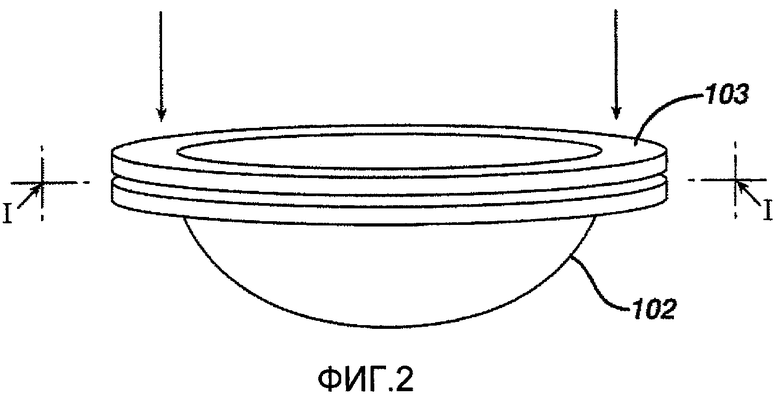

На фиг.2 приведен вид сбоку литьевой формы по изобретению в собранном виде.

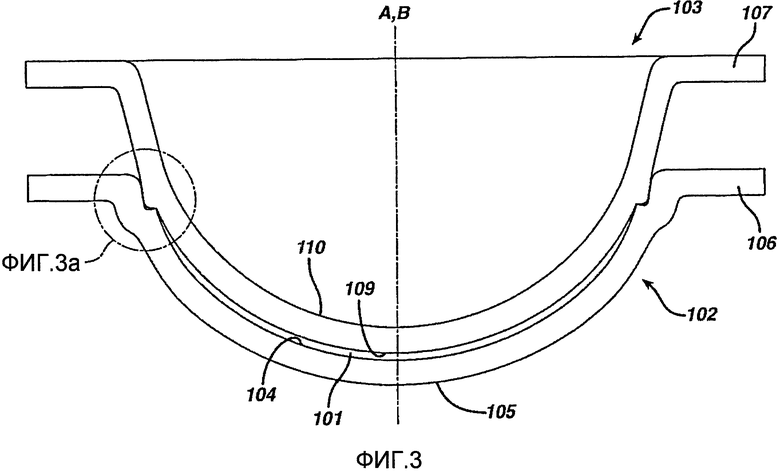

На фиг.3 приведено поперечное сечение литьевой формы, изображенной на фиг.2.

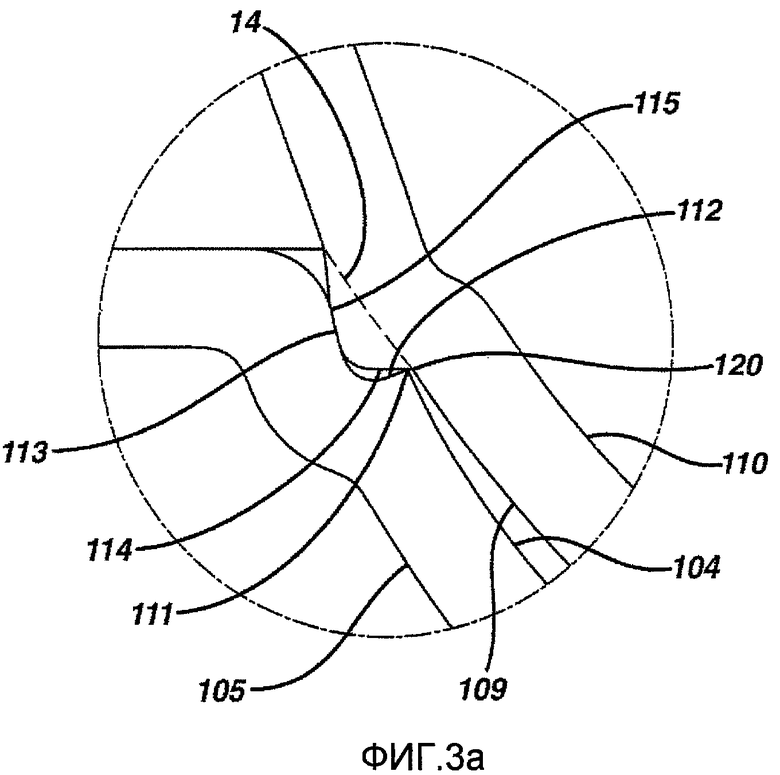

На фиг.3а приведено поперечное сечение в области литьевой формы, изображенной на фиг.3, в увеличенном виде.

Подробное описание изобретения и предпочтительных вариантов его осуществления

Настоящее изобретение относится к литьевым формам, применимым для производства контактных линз, способам изготовления литьевых форм и к линзам с закругленными кромками, получаемым в результате применения форм. Формы по изобретению включают в себя центрирующий и раздельный элемент в форме выступов, расположенных с интервалами на одной из половин литьевой формы; такой признак центрирует половины литьевой формы относительно друг друга, так и позволяет избытку мономера свободно вытекать из литьевой формы. Кроме того, разделительный признак помогает регулировать по высоте одну из половин формы относительно другой половины формы.

В одном из вариантов осуществления изобретения предлагается форма для производства контактной линзы, по существу состоящая из передней половины формы и задней половины формы, в которой передняя половина литьевой формы по существу состоит из первого изделия, имеющего центральную изогнутую часть с вогнутой поверхностью; выпуклую поверхность и первую кольцевую периферийную кромку вокруг вогнутой поверхности центральной изогнутой части; центральная часть вогнутой поверхности подходит для придания кривизны переднему закруглению контактной линзы; первое изделие также обладает осью симметрии относительно вогнутой поверхности и имеет внутреннюю поверхность, сплошную с круглым краем и опускающуюся вниз от круглого края в плоскости, направленной вниз под углом приблизительно от 5 до приблизительно 15 градусов к оси вогнутой поверхности; сужающуюся наружу стенку, проходящую вверх от внутренней поверхности, и кольцеобразный фланец, составляющий единое целое с сужающейся наружу стенкой, окружающий конусообразную стенку и проходящий радиально наружу от вогнутой и выпуклой поверхностей в плоскости, расположенной под прямым углом к оси вогнутой поверхности; задняя половина литьевой формы по существу состоит из второго изделия, имеющего центральную изогнутую часть с вогнутой поверхностью, выпуклую поверхность и второй кольцевой периферийной кромки вокруг выпуклой поверхности центральной изогнутой части; центральную часть выпуклой поверхности, подходящую для придания кривизны заднему закруглению контактной линзы; и второе изделие также обладает осью симметрии относительно выпуклой поверхности, множеством выступов на выпуклой поверхности, расположенных с интервалом друг от друга; каждый из выступов содержит стенку, выступающую наружу от периферийной кромки выпуклой поверхности, и стенку, проходящую вверх, сплошную с выступающей наружу стенкой и проходящую вверх от выступающей наружу стенки у своей самой нижней части, и сплошную с выпуклой поверхностью у своей самой верхней части; и обладает кольцеобразным фланцем, составляющим единое целое с вогнутой и выпуклой поверхностями, окружающим их и проходящий радиально наружу от вогнутой и выпуклой поверхностей в плоскости, расположенной под прямым углом к оси выпуклой поверхности.

Со ссылкой на чертежи, на фиг.1 и 2 проиллюстрирован соответственно вид литьевой формы по изобретению сбоку в разобранном виде и вид литьевой формы по изобретению сбоку. Литьевая форма состоит из двух, стыкующихся друг с другом половин формы: передней половины 102 формы и задней половины 103 формы. Как показано на фиг.1, на выпуклой поверхности половины 103 формы в расположенных с интервалом друг от друга местах находятся выступы 116. Для выполнения требуемой центровки и высокой степени регулирования половин формы относительно друг друга должно быть обеспечено достаточное число выступов. Предпочтительно задняя половина 103 формы снабжена, по меньшей мере, тремя выступами. Однако можно обеспечить приблизительно до тридцати шести выступов. Формы по изобретению применимы для производства контактных линз путем полимеризации композиции, способной к полимеризации. Контактные линзы, полученные с применением литьевой формы по изобретению, представляют собой негидратированные линзы, которые легко можно сделать пригодными для ношения путем гидратации или набухания линз любым способом, известным в данной области.

Переднюю половину 102 формы и заднюю половину 103 формы можно формовать из любого подходящего термопластичного полимера, предпочтительно из полимера, который является достаточно прозрачным для ультрафиолетового света, чтобы дать возможность излучению проходить через него для ускорения полимеризации материала контактной линзы, предпочтительно мягкого материала контактной линзы. Кроме того, для получения поверхностей оптического качества при относительно низких температурах желательно, чтобы применяемый материал был пластичным, обладал очень хорошими реологическими характеристиками и оставался аморфным во время формования. Предпочтительными материалами для формования половин литьевой формы по изобретению являются полиолефины, включая без ограничения, полистирол, полипропилен и их комбинации. Каждую половину формы можно формовать из того же самого материала или материала, отличающегося от материала другой половины формы. Производство половин формы можно осуществлять традиционным способом, но предпочтительно так, как изложено в патенте США №5540410. В форме по изобретению более предпочтительно, чтобы материал, применяемый для формования задней половины 103 формы, являлся более твердым или менее сжимаемым, чем материал передней 102 половины формы.

На фиг.3 показано поперечное боковое сечение литьевой формы, изображенной на фиг.2, вдоль линии I-I, которое представляет собой поперечное сечение, проходящее через один из выступов 116. На фиг.3а показан увеличенный вид поперечного сечения части литьевой формы, показанной на фиг.3. Пунктирная линия 14 на фиг.3а отображает, как поверхность 109 проходит вверх к первому фланцу 107 в местах, где нет выступа 116. Со ссылкой на фигуры 3 и 3а, в передней половине 102 литьевой формы выпуклая поверхность 105 обычно расположена параллельно вогнутой поверхности 104 и на некотором расстоянии от нее, и в основном плоский кольцеобразный второй фланец 106, по существу, проходит радиально наружу от поверхностей 104 и 105 в плоскости, расположенной под прямым углом или перпендикулярно к оси симметрии А вогнутой поверхности 104. Аналогичным образом задняя половина 103 формы содержит поверхности 109 и 110, расположенные на некотором расстоянии друг от друга, и плоский кольцеобразный первый фланец 107, проходящий радиально наружу от них в плоскости, расположенной под прямым углом к оси симметрии В выпуклой поверхности 109. Вогнутая поверхность 104 передней половины (литьевой) формы имеет размеры переднего закругления линз, подлежащих отливке в форме, до их набухания, и является достаточно гладкой для того, чтобы поверхность отформованной контактной линзы была оптически приемлемого качества.

Задняя половина 103 формы определяет центральную изогнутую часть с выпуклой поверхностью 109 оптического качества, обычно параллельной вогнутой поверхностью 110. Выпуклая поверхность 109 имеет размеры закругления задней поверхности линз, подлежащих отливке, до набухания и является достаточно гладкой для того, чтобы поверхность отформованной линзы была оптически приемлемого качества. Нет необходимости, чтобы выпуклая поверхность 105 передней половины 102 формы и вогнутая поверхность 110 задней половины 103 литьевой формы имели поверхности, подходящие для образования поверхностей оптического качества.

Передняя половина 102 литьевой формы определяет центральную изогнутую часть с вогнутой поверхностью 104 оптического качества. Вогнутая поверхность 104 имеет кольцевую периферийную, четкую кромку 111 по всей окружности. Кромка 111 в сочетании с периферийной кромкой 120 на выпуклой поверхности задней половины формы образует четкую, с постоянным радиусом гибкую линию разъема для отлитой впоследствии контактной линзы. Кромка 111 обычно имеет кривизну в диапазоне приблизительно от 3 до 45 микрометров или менее, предпочтительно приблизительно от 5 до приблизительно 30 микрометров; и поверхности, определяющие край, могут образовывать угол в диапазоне от 75 до 90 градусов. Сплошная с кромкой 111 и проходящая радиально наружу от кромки 111 по направлению к сужающейся наружу стенке 113 поверхность представляет собой наклонную вниз внутреннюю поверхность 112. Внутренняя поверхность 112 находится в плоскости, которая направлена вниз под углом приблизительно от 5 до приблизительно 15 градусов к плоскости, расположенной под прямым углом или перпендикулярно к оси симметрии вогнутой поверхности 104.

Каждый из выступов 116 состоит из выступающей наружу стенки 114, которая проходит радиально наружу от кольцевой кромки 120. Стенка 114 находится в плоскости, направленной вверх или вниз под углом приблизительно 5 градусов к плоскости, расположенной под прямым углом к оси симметрии выпуклой поверхности 109. Выступ 116 дополнительно состоит из проходящей вверх стенки 115, которая у своей самой нижней части является сплошной со стенкой 114 и проходит вверх от стенки 114, а у своей самой верхней части является сплошной с выпуклой поверхностью 109. Каждому выступу 116 предпочтительно придается такая конфигурация, что зазор, образованный между внутренней поверхностью 112 и стенкой 114, составляет приблизительно от 0,005 до приблизительно 0,025 мм, более предпочтительно приблизительно от 0,010 до приблизительно 0,017 мм. Каждый выступ 116 может иметь высоту приблизительно от 0,3 до приблизительно 1 мм, ширину приблизительно от 0,3 до приблизительно 1 мм и толщину приблизительно от 0,3 до приблизительно 1 мм; толщина выступа измеряется снаружи относительно выпуклой поверхности 109. Выступ закруглен с радиусом "носика", составляющим приблизительно от 0,1 до приблизительно 1 мм, предпочтительно приблизительно от 0,15 до приблизительно 0,23 мм. Давление, прилагаемое на заднюю или переднюю половину литьевой формы во время отверждения линз, обеспечивает контакт по всей длине окружности (360 градусов) и сводит к минимуму отклонение от параллельности или непараллельность между передней и задней половинами литьевой формы.

Как показано на фиг.3а, стенка 115 и сужающаяся наружу стенка 113 передней половины литьевой формы находятся во взаимодействии, чтобы обеспечить возможность материалу линзы при традиционном размещении задней половины формы после материала линзы наплывать в переднюю половину формы. Во всех вариантах осуществления изобретения передняя и задняя половины литьевой формы спроектированы таким образом, чтобы обеспечить возможность быстрой передачи тепла через них и, кроме того, сделать их достаточно устойчивыми, чтобы выдерживать силы, применяемые при вскрытии для разделения половин литьевой формы во время извлечения из формы. Литьевую форму по изобретению можно применять в любом способе производства контактных линз. Однако предпочтительно применяется способ производства, изложенный в патенте США №5540410. Обычно в предпочтительном способе количество композиции, способной к полимеризации, помещают на вогнутую поверхность 110 передней половины 102 формы, предпочтительно путем инжекции. На композицию, способную к полимеризации, помещают заднюю половину 103 формы с выпуклой поверхностью 109, наружной по отношению к вогнутой поверхности 110 передней половины 102 литьевой формы. Предпочтительно объем применяемой композиции, способной к полимеризации, больше, чем объем полости 101. Таким образом, размещение задней половины 103 формы на передней половине 102 формы будет приводить к образованию избытка материала, затекающего в пространство, созданное между внутренней поверхностью 112 и стенкой 114. Область между первым и вторым фланцами 107 и 106 обеспечивает дополнительное пространство для избытка материала линз. Для облегчения центровки выпуклая поверхность 109 предпочтительно менее обширная, чем вогнутая поверхность 110.

Как только половину 103 литьевой формы помещают в переднюю половину 102 литьевой формы, половины литьевой формы предпочтительно сдавливают вместе, применяя усилие приблизительно от 2 до приблизительно 5 фунтов (8,90-22,24 Н). Усилие можно прикладывать к первому фланцу 107 или второму фланцу 106 в направлении линий, изображенных на фиг.2 стрелками. Усилие можно прикладывать с помощью любого традиционного средства, включая, без ограничения, применение давления воздуха, механического средства, такого как пружина, или применение их комбинаций. В одном из вариантов осуществления изобретения применяют осаждающее сопло, которое имеет плоскую конфигурацию, чтобы укладывать слой параллельно фланцу, или конфигурацию, которая представляет собой комбинацию конуса и плоской конфигурации, чтобы частично вставлять в половину 102 или 103 литьевой формы. Усилие поддерживают в течение всего процесса полимеризации композиции, способной к полимеризации.

Композицию, способную к полимеризации, предпочтительно подвергают полимеризации под воздействием ультрафиолетового облучения. После завершения полимеризации литьевую форму, образованную передней и задней половинами 102 и 103 литьевой формы, соответственно, разбирают, и отлитые линзы подвергают дополнительной обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ЛИНЗ | 2006 |

|

RU2415011C2 |

| СПОСОБ ФОРМИРОВАНИЯ СРЕДЫ-ПОДЛОЖКИ ДЛЯ ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ И СРЕДА-ПОДЛОЖКА ДЛЯ ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ | 2012 |

|

RU2572648C2 |

| СПОСОБ МОДИФИКАЦИИ ОФТАЛЬМОЛОГИЧЕСКИХ ЛИНЗ С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ АБЛЯЦИИ | 2008 |

|

RU2459707C2 |

| РЕГУЛИРОВКА ОСИ ПРИ ИЗГОТОВЛЕНИИ ТОРИЧЕСКИХ КОНТАКТНЫХ ЛИНЗ | 2007 |

|

RU2424113C2 |

| ОФТАЛЬМОЛОГИЧЕСКАЯ ЛИНЗА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2592718C2 |

| УЗЕЛ ЛИТЬЕВОГО СТАКАНА ДЛЯ ОБРАЗОВАНИЯ ОФТАЛЬМОЛОГИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2645488C2 |

| СИСТЕМА ИНТРАОКУЛЯРНОЙ ЛИНЗЫ С ПРОЦЕССОРНЫМ КОНТРОЛЕМ | 2012 |

|

RU2594435C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ, ВКЛЮЧАЮЩЕЙ В СЕБЯ СВЕРХТОНКИЕ ОПТИЧЕСКИЕ ДЕТАЛИ, И ТАКАЯ ЛИНЗА | 2014 |

|

RU2663151C2 |

| КРЕПЛЕНИЕ И ИНКАПСУЛЯЦИЯ В ОФТАЛЬМОЛОГИЧЕСКИХ УСТРОЙСТВАХ С ЭЛЕКТРОПИТАНИЕМ С КОЛЬЦЕОБРАЗНЫМИ ВСТАВКАМИ | 2014 |

|

RU2677536C2 |

| СПОСОБ ФОРМИРОВАНИЯ ОФТАЛЬМОЛОГИЧЕСКИЙ ЛИНЗЫ, СОДЕРЖАЩЕЙ ПРОВОДЯЩИЙ МАТЕРИАЛ | 2009 |

|

RU2501653C2 |

Изобретение относится к формам, применимым для производства контактных линз, в частности для производства линз с закругленными кромками. Форма для производства контактной линзы содержит переднюю половину и заднюю половину литьевой формы, которые объединяет в единое целое центрирующий и разделительный элемент в форме выступов на одной из половин литьевой формы. Передняя и задняя половины формы выполнены в виде первого и второго изделий, имеющих центральную изогнутую часть с вогнутой поверхностью, выпуклую поверхность, кольцевую периферийную кромку и кольцеобразный фланец. Изобретение позволяет центрировать половины литьевой формы, регулировать их по высоте, представляя возможность свободного вытекания избытка мономера из форм. 1 з.п. ф-лы, 4 ил.

1. Форма для производства контактной линзы, содержащая переднюю половину литьевой формы и заднюю половину литьевой формы, причем передняя половина формы содержит, по существу, состоит из первого изделия, имеющего центральную изогнутую часть с вогнутой поверхностью; выпуклую поверхность и первую кольцевую периферийную кромку вокруг вогнутой поверхности центральной изогнутой части; центральная часть вогнутой поверхности подходит для придания кривизны переднему закруглению контактной линзы; первое изделие также имеет ось симметрии относительно вогнутой поверхности и имеет внутреннюю поверхность, сплошную с круглым краем и проходящую вниз от круглого края в плоскости, находящейся под углом приблизительно от 5 до приблизительно 15 градусов к оси вогнутой поверхности; сужающуюся наружу стенку, проходящую вверх от внутренней поверхности, и кольцеобразный фланец, составляющий единое целое с сужающейся наружу стенкой, окружающий сужающуюся наружу стенку и проходящий радиально наружу от вогнутой и выпуклой поверхностей в плоскости, расположенной под прямым углом к оси вогнутой поверхности; задняя половина формы содержит второе изделие, имеющее центральную изогнутую часть с вогнутой поверхностью, выпуклую поверхность и вторую кольцевую периферийную кромку вокруг выпуклой поверхности центральной изогнутой части; центральную часть выпуклой поверхности, подходящую для придания кривизны заднему закруглению контактной линзы; и второе изделие также имеет ось симметрии относительно выпуклой поверхности, множество выступов на выпуклой поверхности, расположенных с интервалом друг от друга; каждый из выступов содержит стенку, выступающую наружу от периферийной кромки выпуклой поверхности, и проходящую вверх стенку, сплошную с выступающей наружу стенкой и проходящую вверх от выступающей наружу стенки у своей самой нижней части, и сплошную с выпуклой поверхностью у своей самой верхней части; и имеет кольцеобразный фланец, составляющий единое целое с вогнутой и выпуклой поверхностями, окружающий их и проходящий радиально наружу от вогнутой и выпуклой поверхностей в плоскости, расположенной под прямым углом к оси выпуклой поверхности.

2. Форма по п.1, в которой каждый выступ имеет высоту приблизительно от 0,3 до 1 мм, ширину приблизительно от 0,3 до приблизительно 1 мм и толщину приблизительно от 0,3 до приблизительно 1 мм.

| US 4865779 A, 12.09.1989 | |||

| US 6997428 B1, 14.02.2006 | |||

| US 5271875 A, 21.12.1993 | |||

| Способ литьевого формования контактной линзы и литьевая форма | 1989 |

|

SU1838134A3 |

Авторы

Даты

2013-06-20—Публикация

2007-10-24—Подача