Изобретение относится к производству минеральной ваты, в частности к валковым вертикально центробежным центрифугам.

Известно устройство для получения минеральной ваты [Центробежная машина для изготовления минерального волокна. АС СССР №1511226, БИ №36, 1989], включающее вращающиеся от привода полые опорные валы с посаженными на них полыми опорными валками, в которые через трубку, проходящую через полые валы, подается охлаждающая жидкость. Отвод охлаждающей жидкости из полого валка осуществляется через зазоры между трубкой и полым опорным валом.

Недостатком данного устройства является невозможность организации непрерывного потока охлаждающей жидкости, обеспечивающего эффективное охлаждение полых валков. Это приводит к быстрому износу рабочей поверхности перегретых валков, их короблению и выходу из строя.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для получения минеральной ваты [Устройство для получения минеральной ваты. Пат. РФ №2059576, опубл. 10.05.1996].

Данное устройство включает полые валки, посаженные на полые вращающиеся от привода опорные валы, внутри которых стационарно размещена трубка подвода охлаждающей жидкости.

Применение в данном устройстве дополнительных элементов в виде перегородки и диафрагмы для направления потока охлаждающей жидкости не обеспечивает эффективное охлаждение поверхностей полого валка. Их наличие обеспечивает охлаждение только торцевых поверхностей полого валка за счет того, что охлаждающая жидкость имеет возможность выхода из полого валка после ее перемещения вдоль его к торцевой поверхности со стороны, противоположной полому опорному валу. Однако это не позволяет организовать эффективное охлаждение цилиндрической поверхности полого валка. Данное обстоятельство объясняется следующим. Охлаждающая жидкость, поступающая во вращающиеся от привода полые валки через трубку, за счет центробежных сил перемещается к их внутренней цилиндрической поверхности и равномерно распределяется по ней. Из-за этого на внутреннюю цилиндрическую поверхность полого валка действует высокое давление охлаждающей жидкости. В средней части полого валка создается зона пониженного давления.

При вращении полого валка с нагретыми до высокой температуры его поверхностями их охлаждение охлаждающей жидкостью осуществляется сначала за счет "пузырькового" кипения. При достижении критической плотности теплового потока от расплава, передающегося от наружной на внутреннюю цилиндрическую поверхность полого валка, "пузырьковое" кипение охлаждающей жидкости переходит в "пленочное", характеризующееся образованием между охлаждаемой поверхностью и охлаждающей жидкостью паровой "подушки". Под воздействием динамического напора пара охлаждающая жидкость вытесняется от охлаждаемой поверхности. При этом охлаждающая жидкость препятствует выходу из пара из внутренней полости валка наружу из-за образования так называемого "водяного затвора", перекрывающего зазор между трубкой и цилиндрическую поверхность полого опорного вала. Под паровой пленкой резко повышается температура охлаждаемой поверхности. Это приводит к износу наружной цилиндрической поверхности полых валков, их короблению и выходу из строя.

Таким образом, основным недостатком данной конструкции устройства для получения минеральной ваты является невозможность организации непрерывного подвода охлаждающей жидкости к охлаждаемым поверхностям полого валка из-за образования паровой "подушки" и отсутствие возможности выхода пара наружу из-за образующегося "водяного затвора". Это приводит к перегреву полого валка, и, как следствие, к износу его наружной цилиндрической поверхности, короблению, образованию на нем трещин из-за термических и силовых напряжений. Данные обстоятельства являются причиной малого срока службы устройства для получения минеральной ваты.

Задачей изобретения является повышение срока службы устройств для получения минеральной ваты.

Поставленная задача достигается тем, что в заявляемом устройстве для получения минеральной ваты, включающем полые валки, посаженные на полые вращающиеся опорные валы, внутри каждого из которых стационарно размещена трубка подвода охлаждающей жидкости, согласно изобретению, внутри каждого полого валка с зазорами стационарно установлен полый барабан с пазами на его торцевых и цилиндрической поверхностях, в которых размещен смачиваемый материал, проходящий во внутреннюю полость полого барабана и контактирующий с внутренними поверхностями полого валка, полости трубки подачи охлаждающей жидкости и полого барабана соединены между собой.

Применение такой конструкции каждого из валков устройства для получения минеральной ваты позволят организовать доставку охлаждающей жидкости ко всей внутренней цилиндрической и торцевым поверхностям вращающегося полого валка через хорошо смачиваемый материал, устанавливаемый в пазы на торцевых и цилиндрической поверхностях стационарно установленного полого барабана, охлаждающая жидкость к которому подается через полость полого барабана и полость трубки подвода охлаждающей жидкости, для чего эти полости соединены между собой. Кроме того, применение такой конструкции каждого из валков устройства для получения минеральной ваты дает возможность осуществлять удаление паровой «подушки» с вращающихся внутренних цилиндрической и торцевых поверхностей полого валка за счет их трения с неподвижным смачиваемым материалом. Удаляемый с вращающихся внутренних цилиндрической и торцевых поверхностей полого валка пар проходит через зазоры между внутренней поверхностью полых валков и наружной поверхностью полых барабанов, через зазоры между пазами со смачиваемым материалом, через зазоры между внутренней поверхностью полых вращающихся опорных валов и наружной поверхностью трубки подвода охлаждающей жидкости и выходит наружу.

Таким образом, предлагаемая конструкция устройства для получения минеральной ваты обеспечивает эффективное охлаждение полых валков, что уменьшает износ их наружной цилиндрической поверхности, коробление, трещинообразование и, как следствие, повышает срок службы указанного устройства.

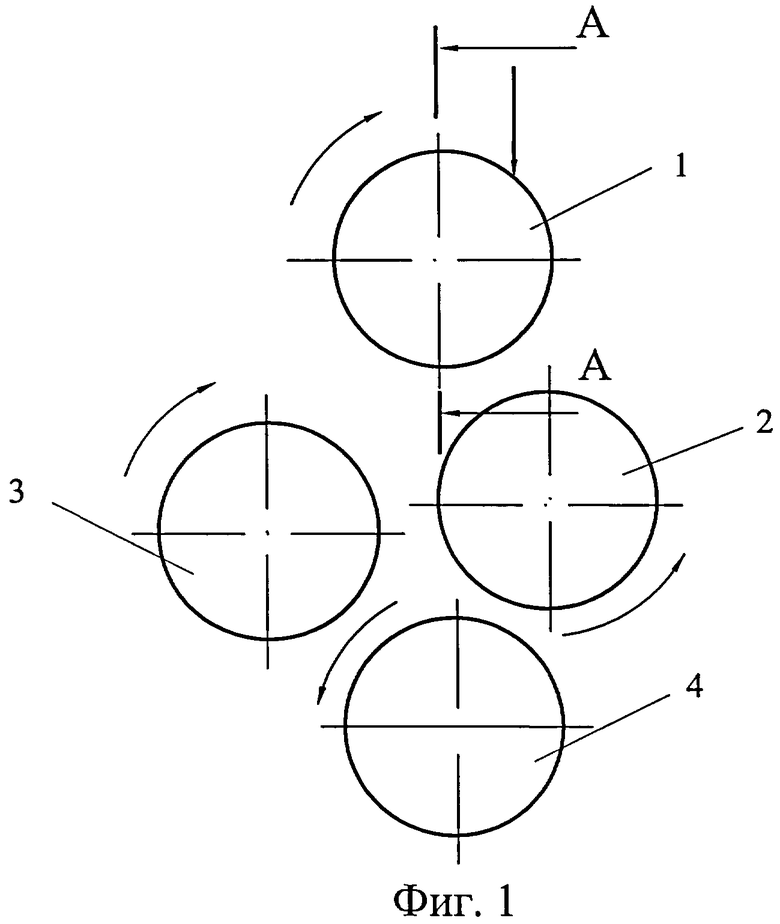

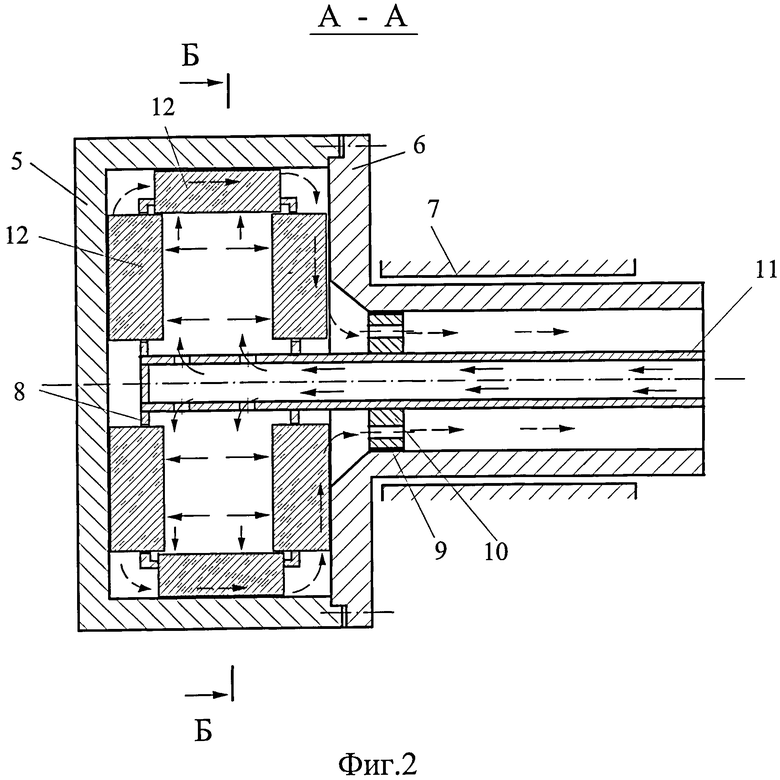

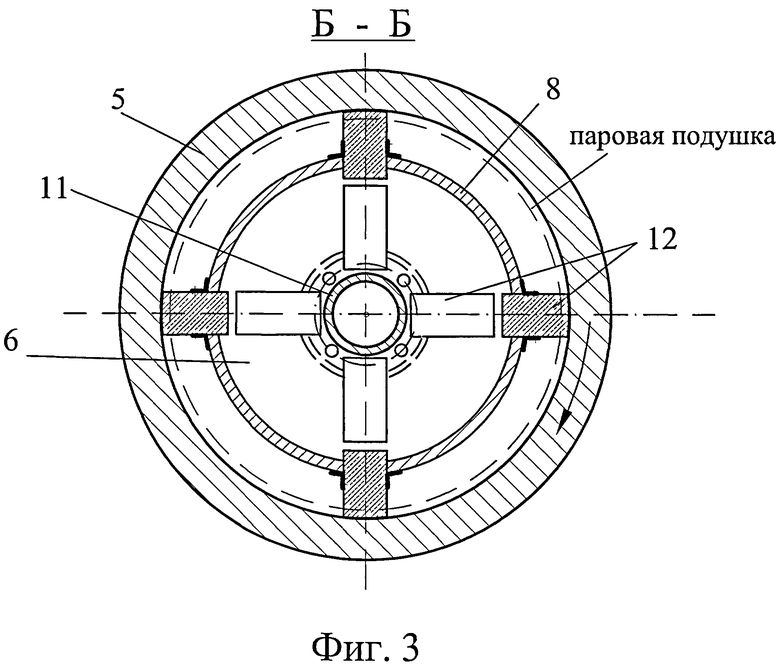

Предлагаемое изобретение проиллюстрировано чертежами. На фиг.1 показан вид сбоку на устройство для получения минеральной ваты. На фиг.2 показано сечение А-А по одному полому валку и полому опорному валу. На фиг.3 показано сечение Б-Б по одному полому валку.

Устройство для получения минеральной ваты (фиг.1) содержит приемный 1 и распределительные 2, 3, 4 валки. Каждый из валков (фиг.2, 3) выполнен полым и включает обойму 5 с торцевой и цилиндрической поверхностями, посаженную на полый опорный вал 6 с торцевой поверхностью и прикрепленную к нему винтами. Полый опорный вал 6 опирается на подшипники 7. Внутри обоймы 5 и полого опорного вала 6 с зазором стационарно установлен полый барабан 8. Внутри полого опорного вала 6 через подшипник 9 и опорную шайбу 10 с отверстиями стационарно установлена трубка 11 подачи охлаждающей жидкости, которая в свою очередь закреплена внутри полого стационарно установленного барабана 8. Внутренние полости полого стационарно установленного барабана 8 и трубки 11 подвода охлаждающей жидкости сообщаются отверстиями в трубке 11 подвода охлаждающей жидкости. На полом стационарно установленном барабане 8 в его пазах на торцевых и цилиндрической поверхностях установлен смачиваемый материал 12, контактирующий с внутренними цилиндрической и торцевой поверхностями обоймы 5 и торцевой поверхностью опорного вала 6. Смачиваемый материал 12 входит во внутреннюю полость полого стационарно установленного барабана 8.

Работа устройства для получения минеральной ваты осуществляется следующим образом.

Включается привод устройства для получения минеральной ваты (на рисунках не показано) и его валки 1, 2, 3, 4 осуществляют вращение по направлению сплошных стрелок (фиг.1), выполненных по радиусу. На наружную цилиндрическую поверхность данных валков подается горячий расплав, из которого за счет центробежных сил получается минеральная вата. При этом наружная цилиндрическая поверхность обоймы 5 (фиг.2, 3) нагревается. От данной поверхности тепло передается сначала на внутреннюю цилиндрическую поверхность обоймы 5, а затем на торцевые поверхности обоймы 5 и полого опорного вала 6. Для охлаждения этих поверхностей внутрь каждого полого валка через трубку 11, отверстия в ней охлаждающая жидкость подается во внутреннюю полость стационарно установленного барабана 8. Направление течения охлаждающей жидкости показано сплошными прямыми и дугообразными линиями со стрелками. Охлаждающая жидкость взаимодействует с хорошо смачиваемым материалом 12, «впитывается» в него и за счет контакта смачиваемого материала 12 с внутренними цилиндрической и торцевой поверхностями обоймы 5 и торцевой поверхностью опорного вала 6 смачивает, охлаждая, данные поверхности. Одновременно при вращении обоймы 5 и опорного вала 6 обеспечивается удаление паровой «подушки» с их внутренних цилиндрической и торцевой поверхностей за счет трения с неподвижным смачиваемым материалом 12. Пар, проходя через зазоры между внутренними цилиндрической, торцевой поверхностью обоймы 5, торцевой поверхностью полого опорного вала 6 и наружной поверхностью полого стационарно установленного барабана 8, через зазоры между смачиваемым материалом 12, сквозь отверстия в опорной шайбе 10, через зазоры между внутренней поверхностью полых вращающихся опорных валов 6 и наружной поверхностью трубки подвода охлаждающей жидкости 11, выходит наружу. Направление движения пара показано пунктирными прямыми и дугообразными линиями со стрелками.

За счет системы охлаждения, создаваемой заявляемой конструкцией устройства для получения минеральной ваты, обеспечивается эффективное охлаждение валков. Это позволяет избежать перегрева валков, что, в свою очередь, снижает износ их наружной цилиндрической поверхности, устраняет коробление, трещинообразование и, как следствие, повышает срок службы указанного устройства.

Таким образом, применение предлагаемой конструкции устройства для получения минеральной ваты за счет создаваемой ей эффективной системы охлаждения полых валков позволяет существенно повысить срок ее службы.

В настоящее время ведется подготовка технических предложений на реконструкцию четырехвалковой центрифуги одного из предприятий Челябинской области.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2008 |

|

RU2372301C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2008 |

|

RU2369567C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2008 |

|

RU2369566C1 |

| СПОСОБ РЕМОНТА ПОЛЫХ ВАЛКОВ ЦЕНТРОБЕЖНОЙ МАШИНЫ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2012 |

|

RU2529147C2 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118469C1 |

| ЧЕРПАКОВЫЙ ЭЛЕКТРОНАСОС | 2006 |

|

RU2309296C1 |

| ЭЛЕКТРОМАШИНА | 2015 |

|

RU2579432C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2523029C1 |

| Многовалковая центрифуга | 1976 |

|

SU551269A1 |

Изобретение относится к производству минеральной ваты, в частности к валковым вертикально центробежным центрифугам. Технический результат изобретения - повышение срока службы устройств для получения минеральной ваты. Устройство для получения минеральной ваты содержит приемный и распределительные валки. Каждый из валков выполнен полым и включает обойму с торцевой и цилиндрической поверхностями, посаженную на полый опорный вал с торцевой поверхностью. Внутри обоймы и полого опорного вала с зазором стационарно установлен полый барабан. Внутри полого опорного вала стационарно установлена трубка подвода охлаждающей жидкости. Внутренние полости полого стационарно установленного барабана и трубки подвода охлаждающей жидкости сообщаются отверстиями в трубке подвода охлаждающей жидкости. В пазах барабана на торцевых и цилиндрической поверхностях размещен смачиваемый материал, контактирующий с внутренними цилиндрической и торцевой поверхностями обоймы и торцевой поверхностью опорного вала. 3 ил.

Устройство для получения минеральной ваты, включающее полые валки, посаженные на полые вращающиеся опорные валы, внутри каждого из которых стационарно размещена трубка подвода охлаждающей жидкости, отличающееся тем, что внутри каждого полого валка с зазорами стационарно установлен полый барабан с пазами на его торцевых и цилиндрических поверхностях, в которых размещен смачиваемый материал, проходящий во внутреннюю полость полого барабана и контактирующий с внутренними поверхностями полого валка, полости трубки подвода охлаждающей жидкости и полого барабана соединены между собой.

| RU 2059576 C1, 10.05.1996 | |||

| RU 23772301 C1, 10.11.2009 | |||

| Устройство для получения минеральной ваты | 1974 |

|

SU523053A1 |

| EP 1867779 A1, 19.12.2007 | |||

| Шлюзовый затвор | 1978 |

|

SU745823A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2013-06-20—Публикация

2011-12-29—Подача