Область изобретения

Данное изобретение относится к каучуковым смесям, которые содержат галобутиловый эластомер, по меньшей мере один дополнительный эластомер, минеральный наполнитель и по меньшей мере трехкомпонентную смешанную систему модификаторов, включающую соединение силана, фосфиновое соединение и добавку, содержащую по меньшей мере одну гидроксильную группу и функциональную группу, включающую основный амин. Эти смеси являются особенно подходящими для протекторов шин и обнаруживают улучшенные технологические характеристики, силу сцепления и износостойкость.

Данное изобретение также относится к способу получения каучуковой смеси, содержащему смешивание галобутилового эластомера, по меньшей мере одного дополнительного эластомера, минерального наполнителя и по меньшей мере трехкомпонентной смешанной системы модификаторов, содержащей соединение силана, фосфиновое соединение и добавку, содержащую по меньшей мере одну гидроксильную группу и функциональную группу, включающую основный амин.

Уровень техники

Известно, что усиливающие наполнители, такие как углеродная сажа и диоксид кремния, существенно улучшают прочностные и усталостные характеристики эластомерных смесей. Известно также, что между эластомером и наполнителем возникает химическое взаимодействие. Например, хорошее взаимодействие между углеродной сажей и эластомерами с высокой степенью ненасыщенности, такими как полибутадиен (бутиловый каучук - БК) и сополимеры стирола и бутадиена (СБК), возникает благодаря большому числу углерод-углеродных двойных связей, присутствующих в этих сополимерах. Бутиловые эластомеры могут содержать только одну десятую или меньше от углерод-углеродных двойных связей, находящихся в БК или СБК, и известно, что соединения, изготовленные из бутиловых эластомеров, плохо взаимодействуют с углеродной сажей. Например, смесь, полученная смешением углеродной сажи в комбинации с БК и бутиловыми эластомерами, дает в результате домены из БК, которые содержат большую часть углеродной сажи, и бутиловые домены, которые содержат очень мало углеродной сажи. Известно также, что бутиловые смеси имеют недостаточную устойчивость к истиранию.

В канадской заявке на патент №2,293,149 раскрывается, что возможно получить композиции из бутилового эластомера с наполнителем, обладающие улучшенными свойствами, при помощи сочетания галобутиловых эластомеров с диоксидом кремния и определенными силанами. Эти силаны действуют как диспергирующие и связующие агенты между галогенированным бутиловым эластомером и наполнителем. Тем не менее, одним из недостатков использования силанов является выделение спирта во время процесса производства и, теоретически, во время процесса использования произведенного изделия, полученного таким способом. Кроме того, силаны значительно увеличивают стоимость конечного полученного изделия.

В канадской заявке на патент №2,339,080 раскрывается способ получения композиций, содержащих галобутиловые эластомеры и органические соединения, содержащие по меньшей мере одну основную азотсодержащую группу и по меньшей мере одну гидроксильную группу, в которых имеет место улучшенное взаимодействие между эластомером и наполнителем, в особенности минеральным наполнителем. Интерес представляли соединения, содержащие первичные аминные и гидроксильные группы, такие как этаноламин. В процессе решения проблемы улучшения взаимодействия между эластомером и наполнителем эти композиции приходится обрабатывать с большой осторожностью, чтобы предотвратить любую подвулканизацию композиции. Специалисты понимают термин «подвулканизация» как обозначающий преждевременную полимерную сшивку композиции в процессе обработки.

В канадской заявке на патент №2,412,709 раскрывается способ получения композиций, содержащих галобутиловые эластомеры, органические соединения, содержащие по меньшей мере одну основную азотсодержащую группу и по меньшей мере одну гидроксильную группу, а также гидратированные галогениды металлов. Способ предусматривает улучшенное взаимодействие между эластомером и минеральными наполнителями, кроме того, в то же самое время, обеспечивая улучшенную защиту от преждевременной вулканизации. Однако сила сцепления и износостойкость композиции все-таки могли бы быть улучшены.

В канадской заявке на патент №2,418,822 раскрывается способ получения галобутилового эластомера с наполнителем, который содержит смешивание галобутилового эластомера по меньшей мере с одним минеральным наполнителем, который был подвергнут реакции по меньшей мере с одним органическим соединением, содержащим по меньшей мере одну основную азотсодержащую группу и по меньшей мере одну гидроксильную группу, а также, при желании, по меньшей мере с одним силазановым соединением. Способ предусматривает улучшенное взаимодействие между эластомером и минеральными наполнителями, кроме того, в то же самое время, обеспечивая улучшенную защиту от преждевременной вулканизации. Однако сила сцепления и износостойкость композиции все-таки могли бы быть улучшены.

В канадской заявке на патент №2,564,446 показывается применение двухкомпонентной смешанной системы модификаторов в каучуковых смесях. Смешанная система модификаторов содержит комбинацию силанового модификатора с соединением, содержащим по меньшей мере одну гидроксильную группу, а также функциональную группу, содержащую основную аминогруппу. Было показано, что эта двухкомпонентная система модификаторов имеет преимущества над одним или другим классом модификаторов, используемых по отдельности. Эти смеси продемонстрировали улучшенные свойства сцепления, но эти материалы обнаруживали высокую вязкость по Муни и низкие технологические свойства.

В недавней публикации Parent at al. (Macromolecules, 37 (2004) 7477-7483; Polymer, 45 (2004) 8091-8096) было показано, что использование трифенилфосфина генерирует бутиловый «иономер» после смешивания в твердом состоянии. Эти иономерные производные бромистого фосфония из эластомера на изобутиленовой основе (IIR-PPh3Br) демонстрируют улучшенные ионные взаимодействия с ионозамещенными монтмориллонитовыми глинами, приводящими к улучшенным барьерным свойствам и усилению механических свойств. Аналогичные возросшие взаимодействия полимера с наполнителем наблюдались между иономером и осажденным диоксидом кремния, приводя к пониженной агломерации наполнителя и более высокой степени усиливающего действия наполнителя.

Однако все еще существует необходимость в каучуковых смесях, пригодных для протекторов шин, которые проявляют улучшенные технологические свойства, сцепление с дорогой в условиях влажности, сопротивление качению и/или износостойкость.

Краткое описание изобретения

Данное изобретение касается каучуковых смесей, содержащих галобутиловые эластомеры, которые могут использоваться для протекторов шин. Неожиданно было обнаружено, что в галобутиловых эластомерных смесях возникает синергетический эффект, если в процессе приготовления смеси используется смешанная система модификаторов, включающая по меньшей мере три компонента (силановое соединение, фосфиновое соединение, а также добавку, содержащую по меньшей мере одну гидроксильную группу и функциональную группу, содержащую основный амин). Свойства полученной в результате смеси превосходят свойства, имеющиеся при использовании любого отдельного компонента смешанной системы модификаторов или любых двух компонентов смешанной системы модификаторов. Смесь обладает улучшенными технологическими свойствами (характеризующимися пониженной вязкостью по Муни и улучшенной защитой от преждевременной вулканизации), и, кроме того, неожиданно превосходящими свойствами, которые могут быть полезны для смесей для получения протекторов шин, такими как улучшенное сцепление с дорогой в условиях влажности, сопротивление качению (выраженное через величину тангенса дельта (угла диэлектрических потерь) для смеси) и износостойкость.

В соответствии с объектом настоящего изобретения обеспечивается галобутиловая эластомерная смесь, содержащая галобутиловый эластомер, по меньшей мере один дополнительный эластомер, наполнитель, а также трехкомпонентную смешанную систему модификаторов, включающую силан, фосфин и добавку, содержащую по меньшей мере одну гидроксильную группу и функциональную группу, содержащую основный амин.

Согласно другому объекту настоящего изобретения раскрывается способ получения галобутиловой эластомерной смеси, содержащий смешивание галобутилового эластомера, по меньшей мере одного дополнительного эластомера, наполнителя, а также трехкомпонентной смешанной системы модификаторов, включающей силан, фосфин и добавку, содержащую по меньшей мере одну гидроксильную группу и функциональную группу, содержащую основный амин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

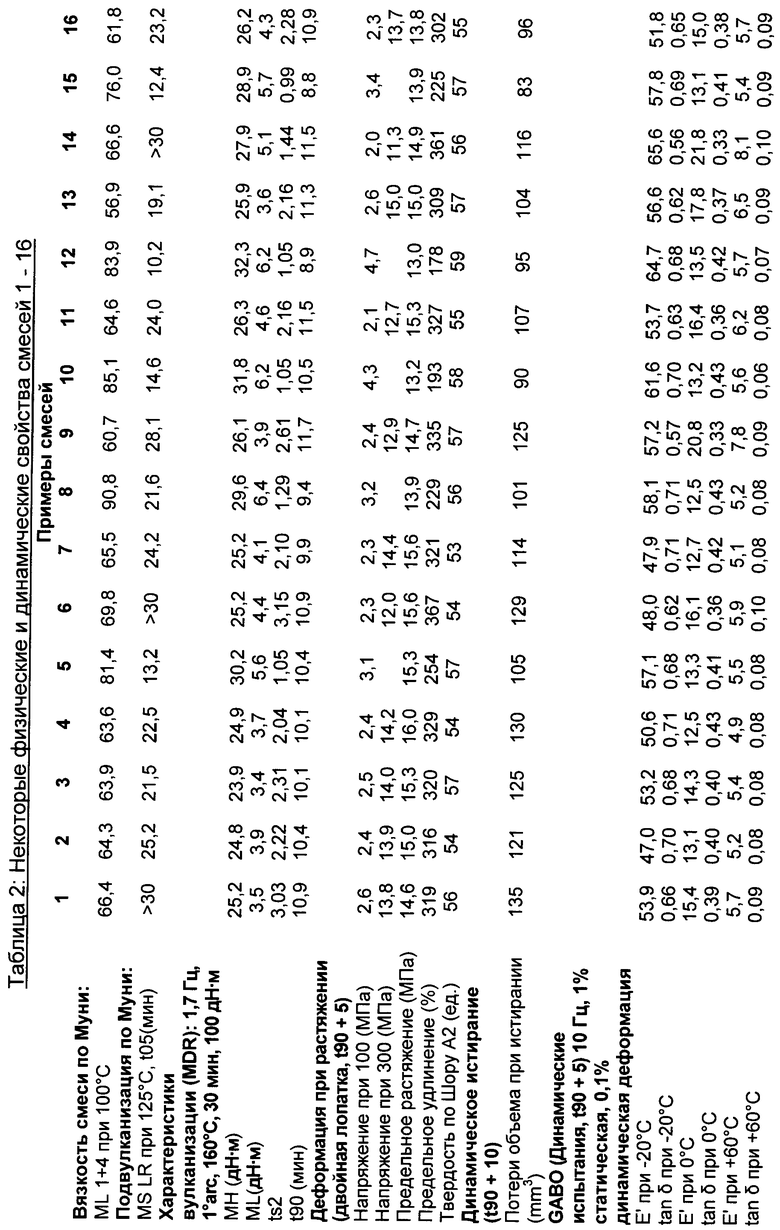

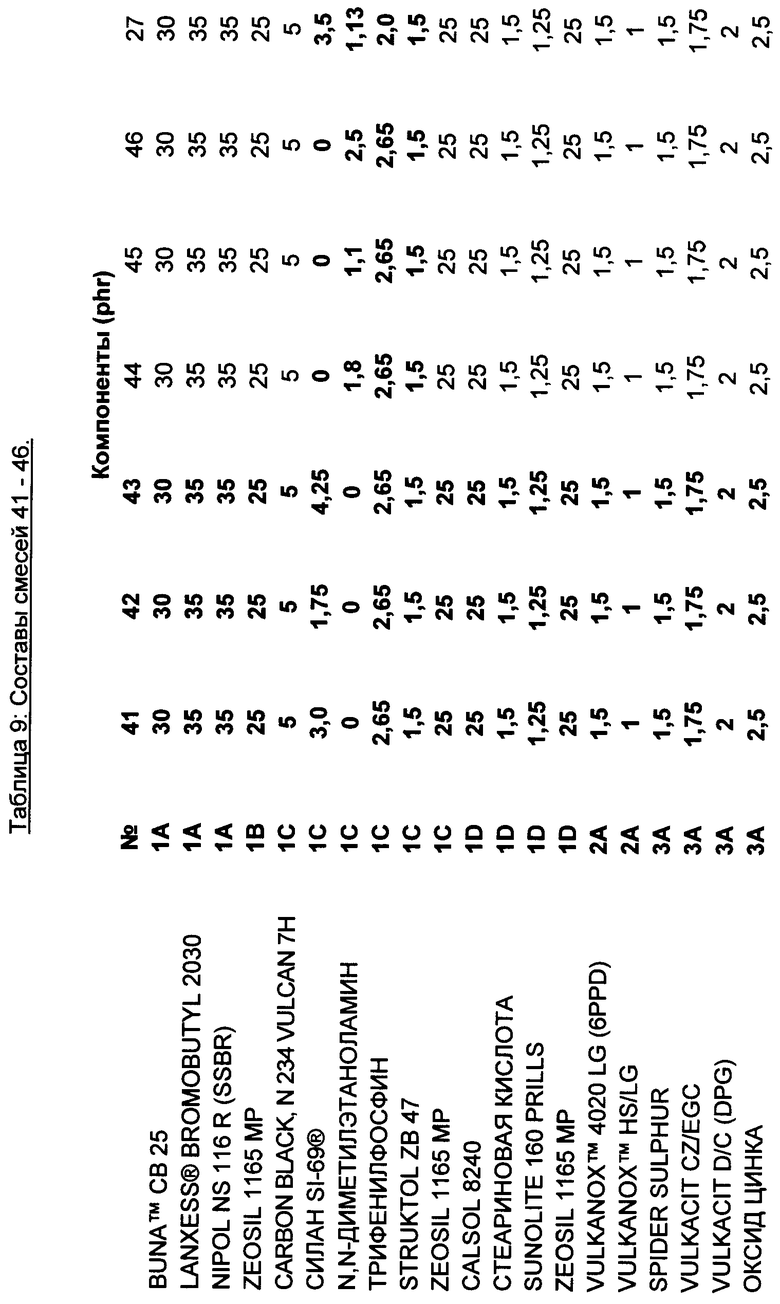

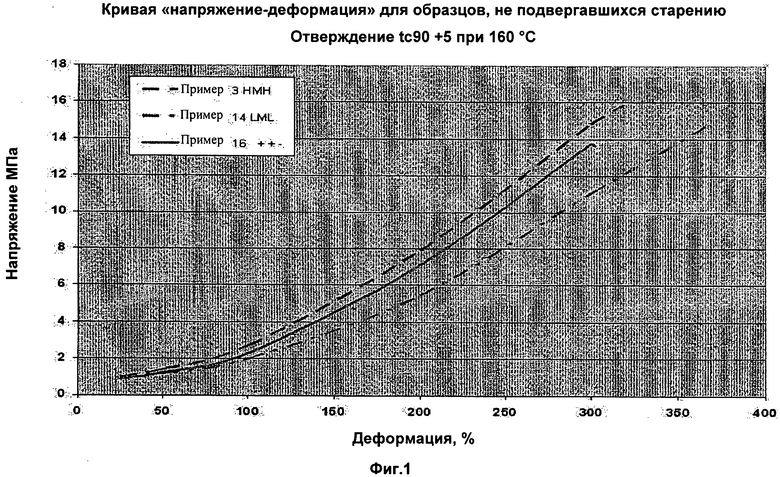

Фиг.1 - иллюстрирует зависимость «напряжение - деформация» для выбранных смесей (1-16).

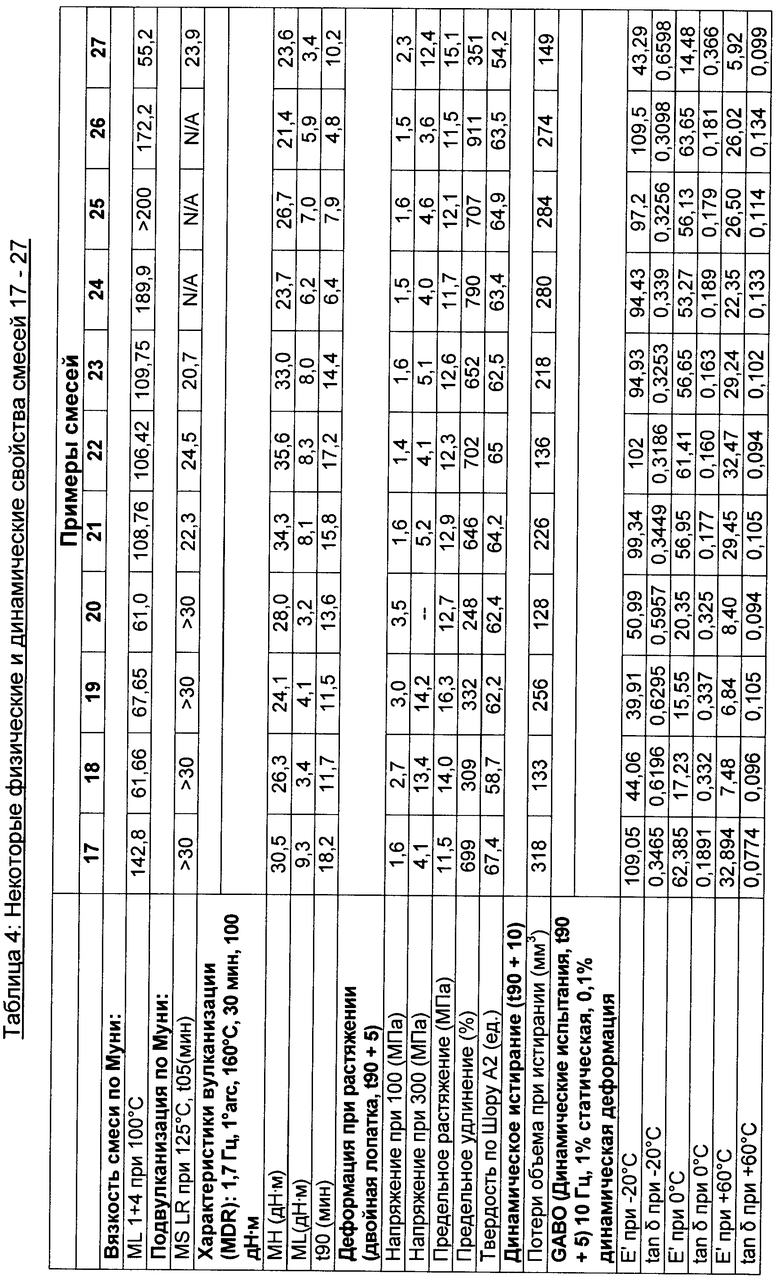

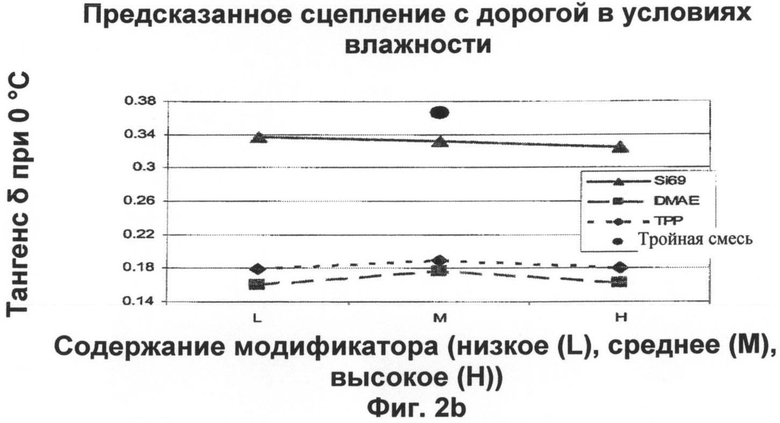

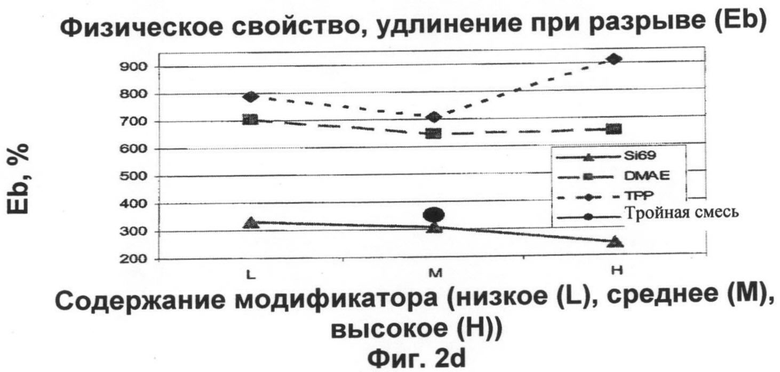

Фиг.2а, b, с, d - иллюстрируют тангенс дельта при определенной температуре, а также изменения физического свойства в зависимости от индивидуального содержания модификатора в эластомерных смесях бутил-СБК-БК с наполнителем (17-27).

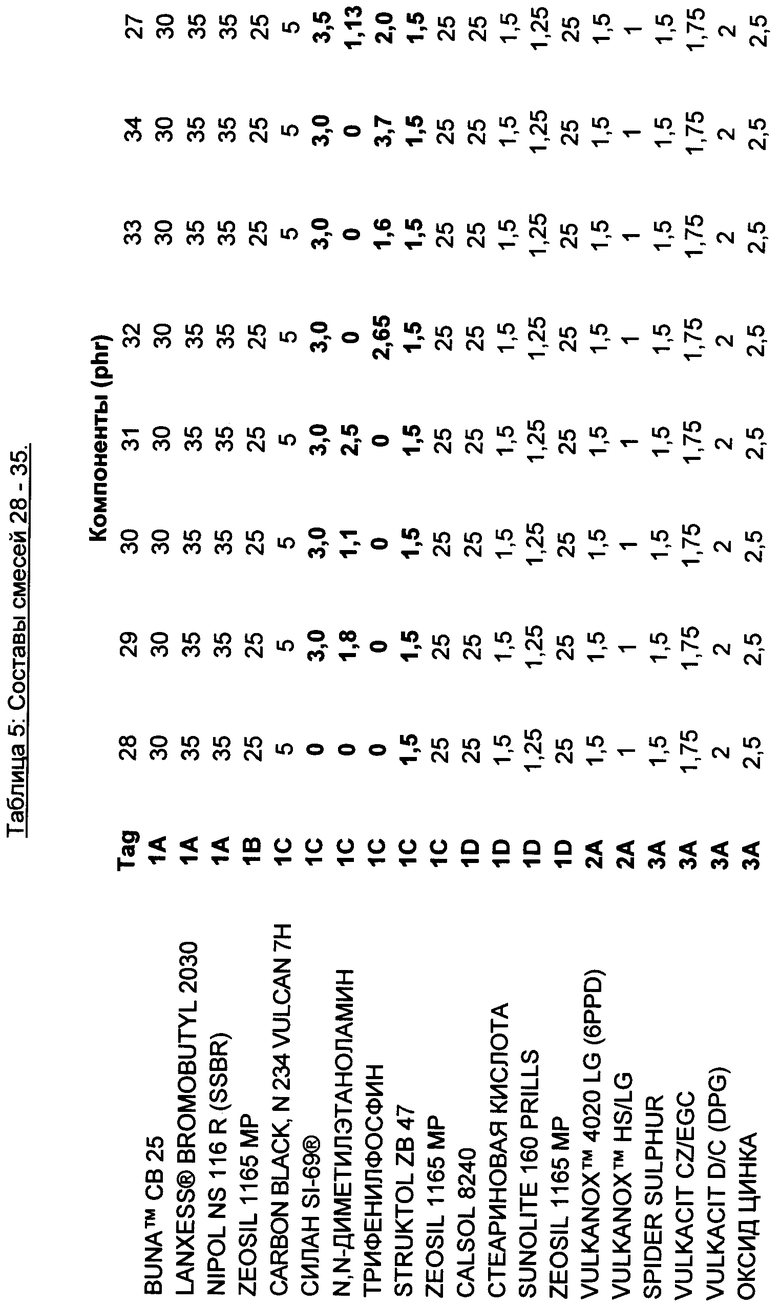

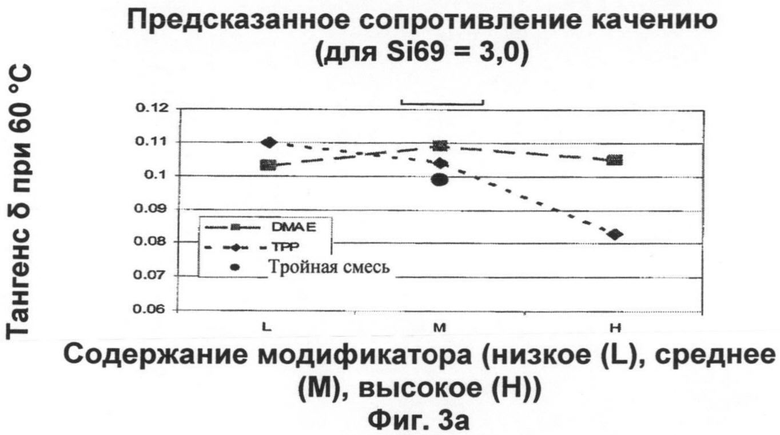

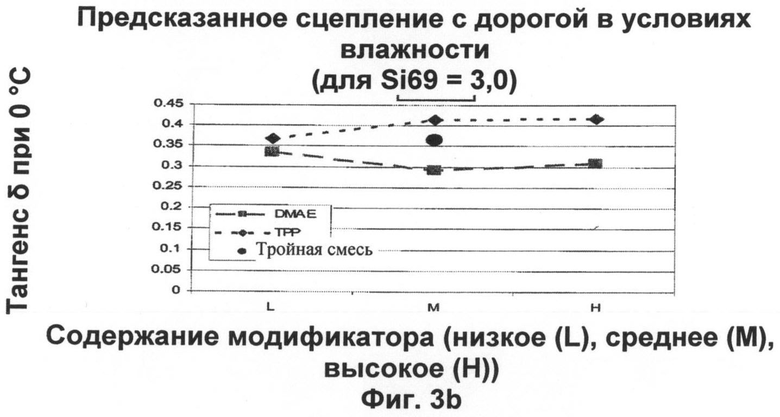

Фиг.3а, b, с, d - иллюстрируют тангенс дельта при определенной температуре, а также изменения физического свойства в зависимости от содержания двух модификаторов при фиксированном уровне содержания силана в эластомерных смесях бутил-СБК-БК с наполнителем (28-34).

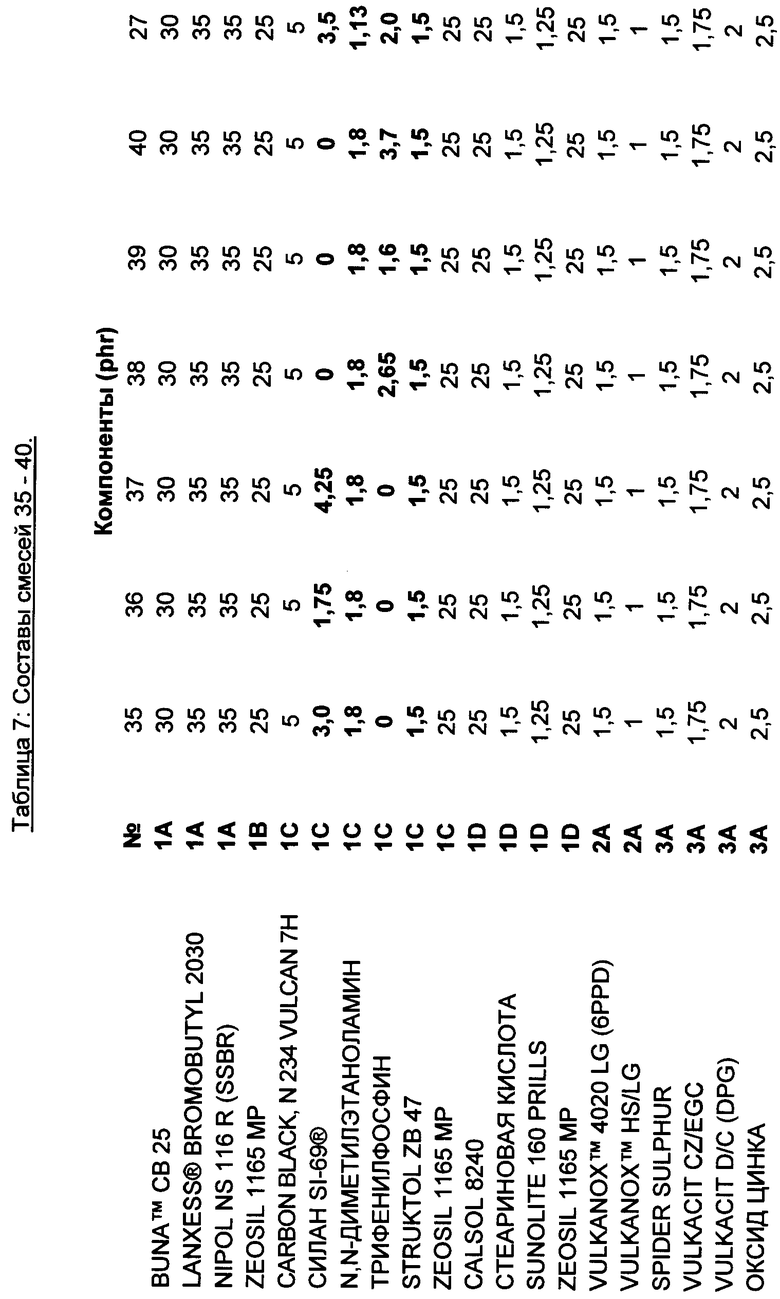

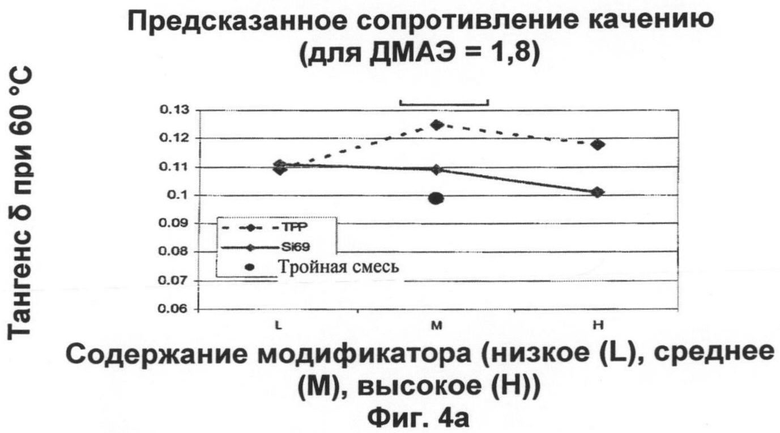

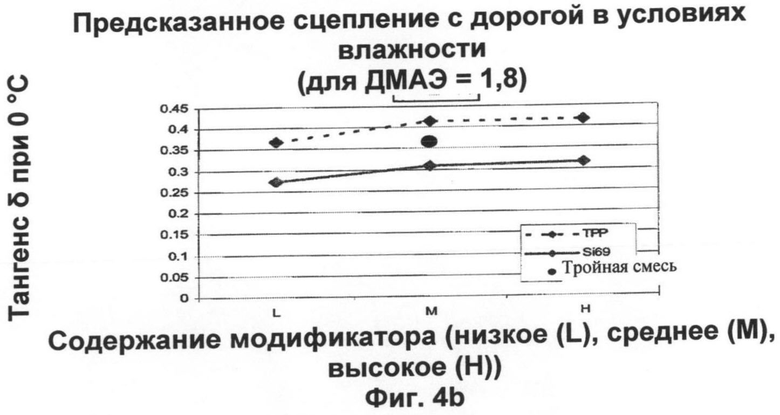

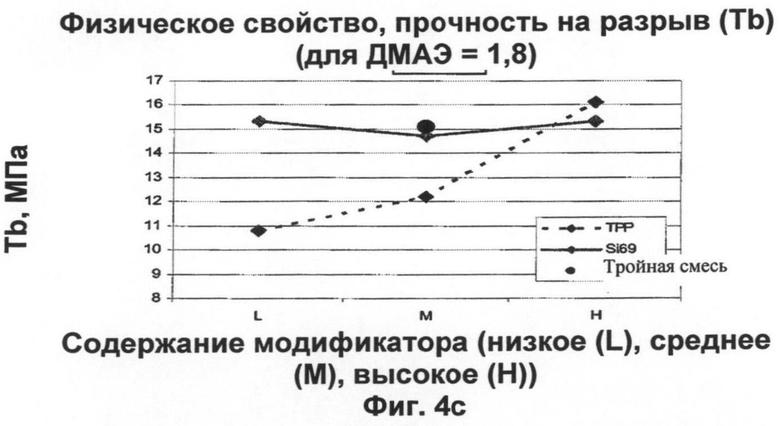

Фиг.4а, b, с, d - иллюстрируют тангенс дельта при определенной температуре, а также изменения физического свойства в зависимости от содержания двух модификаторов при фиксированном уровне содержания N,N-диметиламиноэтанола (ДМАЭ) в эластомерных смесях бутил-СБК-БК с наполнителем (35-40).

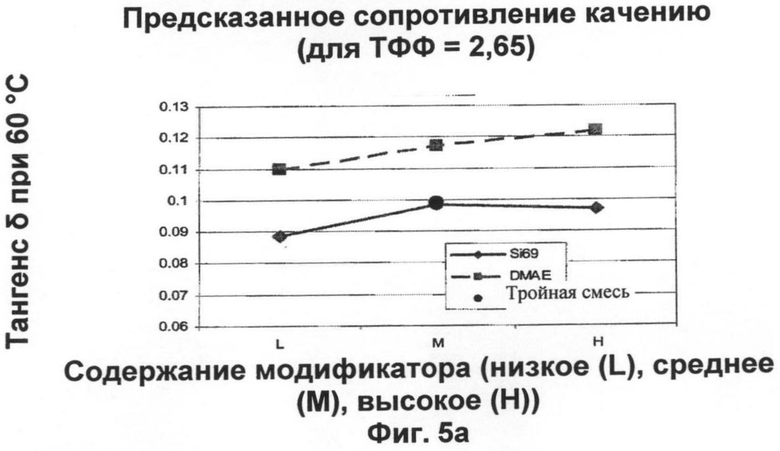

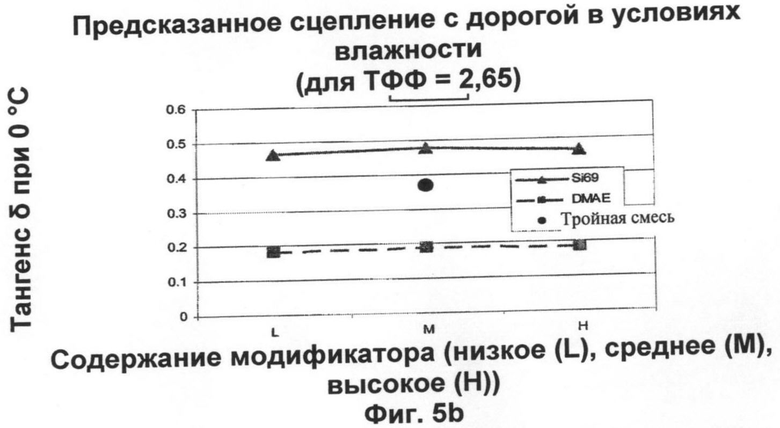

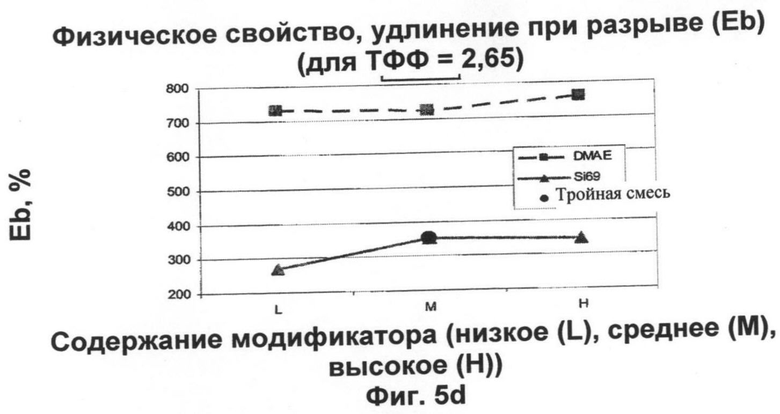

Фиг.5а, b, с, d - иллюстрируют тангенс дельта при определенной температуре, а также изменения физического свойства в зависимости от содержания двух модификаторов при фиксированном уровне содержания трифенилфосфина (ТФФ) в эластомерных смесях бутил-СБК-БК с наполнителем (41-46).

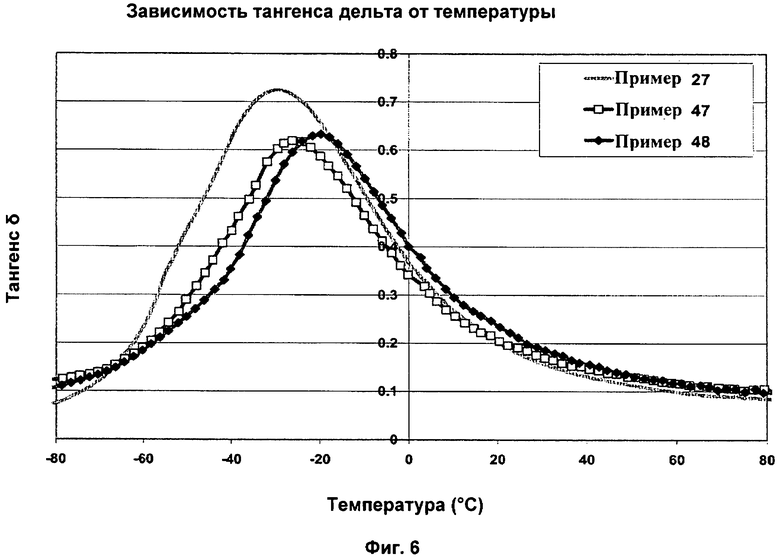

Фиг.6 - иллюстрируют зависимость тангенса дельта для эластомерных смесей бутил-СБК-БК с наполнителем, содержащих галобутиловый терполимер, от определенной температуры (47-48).

Подробное описание изобретения

Выражение «галобутиловый(е) эластомер(ы)» в рамках данного изобретения относится к хлорированному или бромированному бутиловому эластомеру. Предпочтительными являются бромированные бутиловые эластомеры, и настоящее изобретение иллюстрируется при помощи примеров, ссылающихся на бромобутиловые эластомеры. Тем не менее, следует понимать, что данное изобретение распространяется на использование хлорированных бутиловых эластомеров.

Галобутиловые эластомеры, подходящие для использования согласно данному изобретению, включают, но не ограничиваются, бромированными бутиловыми эластомерами. Такие эластомеры могут быть получены бромированием бутилового каучука, который является сополимером изоолефинового мономера и сопряженного диолефинового сомономера, содержащего от 4 до 8 атомов углерода. Винильные ароматические сомономеры, такие как стирол, замещенный алкилом с числом атомов углерода от 1 до 4, могут быть использованы в качестве дополнительных сомономеров или в качестве замены сопряженных диолефиновых сомономеров. Примером галобутилового эластомера, который включает винилароматический сомономер в качестве замены сопряженного диолефинового сомономера, является бромированный сополимер изобутилена и метилстирола (БИМС), в котором винильный ароматический сомономер представляет собой п-метилстирол. Примером галобутилового эластомера, в котором винильный ароматический сомономер имеется в дополнение к сопряженному диолефиновому сомономеру, является галогенированный терполимер изобутилена, изопрена и п-метилстирола, например, как тот, что описан в патенте США US 6,960,632, который включен в данный документ посредством ссылки.

Изоолефины, имеющие от 4 до 7 атомов углерода, являются подходящими для использования согласно данному изобретению. Отдельные примеры таких изомоноолефинов, содержащих от 4 до 7 атомов углерода, включают изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен, а также их смеси. Наиболее предпочтительным изомоноолефиновым мономером, содержащим от 4 до 7 атомов углерода, является изобутилен.

Подходящие сопряженные диолефины, содержащие от 4 до 8 атомов углерода, включают, например, 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и аналогичные им, 1,3-бутадиен и изопрен являются в высшей степени предпочтительными. Полимер, имеющий в основе изоолефин и сопряженный диолефиновый мономер, может быть сополимером, содержащим один или более сопряженных диеновых мономеров, или терполимером, содержащим сопряженный диеновый мономер и винильный ароматический мономер.

Если используются винильные ароматические мономеры, то они должны быть способны сополимеризоваться с другими применяемыми мономерами. Как правило, может быть использован любой винильный ароматический мономер, про который известно, что он полимеризуется в присутствии инициаторов - органических соединений щелочных металлов. Обычно такие винильные ароматические мономеры содержат от 8 до 20 атомов углерода, предпочтительно от 8 до 14 атомов углерода. Примеры таких подходящих винильных ароматических мономеров включают стирол, альфа-метилстирол, различные алкилстиролы, включая п-метилстирол, п-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и аналогичные им. Хотя алкилзамещенные винильные ароматические мономеры являются предпочтительными, стирол является предпочтительным для сополимеризации только с 1,3-бутадиеном или для терполимеризации как с 1,3-бутадиеном, так и с изопреном. Для сополимеризации с изобутиленом или терполимеризации с изобутиленом и изопреном предпочтительным алкилзамещенным винильным ароматическим мономером является п-метилстирол.

Отдельные примеры описанных ранее бромированных бутиловых эластомеров основаны на бутиловых эластомерах, содержащих в пределах от 0,1 до 10 массовых процентов, предпочтительно от 0,5 до 5 массовых процентов, более предпочтительно от примерно 1 до 2,5 массовых процентов, повторяющихся структурных единиц, являющихся производными диолефина, предпочтительно изопрена, в пределах от 90 до 99,9 массовых процентов, предпочтительно от 95 до 99,5 массовых процентов, более предпочтительно от 97,5 до примерно 99 массовых процентов, повторяющихся структурных единиц, являющихся производными изоолефина, предпочтительно изобутилена, исходя из содержания в полимере углеводородов. После бромирования бромированные бутиловые эластомеры содержат в пределах от 0,1 до 9 массовых процентов, предпочтительно от 0,5 до 3 массовых процентов и более предпочтительно от 0,75 до 2,3 массовых процентов, брома, в пересчете на бромобутиловый полимер. Обычный бромобутиловый эластомер обладает вязкостью по Муни согласно стандарту DIN 53523 (ML 1+8 при 125°С) в пределах от 25 до 60.

К бромированному бутиловому эластомеру может быть добавлен стабилизатор. Подходящие стабилизаторы включают стеарат кальция и эпоксидированное масло бобов сои и предпочтительно используются в количестве, находящемся в пределах от 0,5 до 5 массовых частей на 100 массовых частей бромированного бутилового каучука (на 100 частей каучука, phr).

Примеры коммерчески доступных подходящих бромированных бутиловых эластомеров включают LANXESS Bromobutyl 2030 (ВВ2030), LANXESS Bromobutyl 2040 (BB2040), a также LANXESS Bromobutyl X2, имеющиеся в продаже производства фирмы LANXESS Corporation. ВВ2030 обладает вязкостью по Муни (ML 1+8 при 125°С), составляющей 32±4, содержанием брома 2,0±0,3% масс. и приблизительной молекулярной массой 450000 грамм на моль.

Согласно данному изобретению галобутиловый эластомер используется в комбинации с другим эластомером или смесью из двух или более эластомеров. Подходящие эластомеры включают эластомеры на основе диенов, такие как бутадиеновый каучук (БК), стирол-бутадиеновый каучук (СБК, включая бутадиен-стирольный каучук эмульсионной полимеризации (ESBR) и полученный полимеризацией в растворе бутадиен-стирольный каучук (SSBR)), нитрил-бутадиеновый каучук (НБК, включая гидрированный нитрил-бутадиеновый каучук (HNBR)), а также природный каучук (НК, включая эпоксидированные НК или ЭНК), однако, не ограничиваясь только ими. Предпочтительная комбинация включает галобутиловый эластомер, эластомер бутадиенового каучука и эластомер стирол-бутадиенового каучука.

Согласно данному изобретению галобутиловая эластомерная смесь усиливается по меньшей мере одним минеральным наполнителем. Минеральный наполнитель может присутствовать как индивидуальный тип наполнителя или как комбинация наполнителей, включая комбинацию, которая содержит минеральный наполнитель и неминеральный наполнитель, такой как углеродная сажа. Предпочтительные минеральные наполнители включают, например, диоксид кремния, силикаты, глину (такую, как бентонит), гипс, оксид алюминия, диоксид титана, тальк и аналогичные им, а также их смеси.

Другие примеры подходящих минеральных наполнителей включают:

- высокодисперсные оксиды кремния, полученные, например, осаждением из растворов силикатов, или гидролизом галогенидов кремния в пламени, с удельной площадью поверхности от 5 до 1000, предпочтительно от 20 до 400, более предпочтительно от 100 до 250 м2/г (удельная площадь поверхности, определяемая по методу БЭТ), а также с преобладающим размером частиц от 10 до 400 нм; дополнительно, оксиды кремния также могут присутствовать в виде смешанных оксидов с оксидами других металлов, таких как алюминий (Al), магний (Mg), кальций (Са), барий (Ва), цинк (Zn), цирконий (Zr) и титан (Ti);

- синтетические силикаты, такие как силикаты алюминия и силикаты щелочно-земельных металлов;

- силикат магния или силикат кальция с удельной площадью поверхности, определяемой по методу БЭТ, от 20 до 400 м2/г и преобладающим диаметром частиц от 10 до 400 нм;

- природные силикаты, такие как каолин и другие встречающиеся в природе силикаты;

- стекловолокно и продукция из стекловолокна (маттинг, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например гидроксид алюминия и гидроксид магния или их комбинации.

Оттого что эти минеральные частицы содержат на своей поверхности гидроксильные группы, сообщающие им гидрофильность и олеофобность, сложно достичь хорошего взаимодействия между частицами наполнителя и бутилового эластомера. Для многих целей предпочтительным материалом является диоксид кремния, особенно высокодисперсный диоксид кремния, например диоксид кремния, получаемый при осаждении диоксидом углерода из силиката натрия.

Высушенные аморфные частицы диоксида кремния, подходящие для использования в качестве минеральных наполнителей согласно данному изобретению, имеют средний размер частиц агломератов в интервале от 0,1 до 100 микрон, предпочтительно между 0,5 и 50 микрон, а более предпочтительно между 1,0 и 25 микронами. Предпочтительным является, когда менее чем 10 объемных процентов частиц агломератов имеют размер менее 0,5 микрон или более 50 микрон. Подходящий аморфный высушенный диоксид кремния имеет удельную площадь поверхности, определенную по методу БЭТ в соответствии со стандартом DIN 66131 (от нем. Deutsche Industrie Norm - стандарт Немецкого института стандартизации), составляющую от 50 до 450 квадратных метров на грамм, а также поглощение дибутилфталата (DBP), измеряемое в соответствии со стандартом DIN 53601, в интервале между 150 и 400 граммов на 100 граммов диоксида кремния, а также потери при высушивании, измеряемые в соответствии со стандартом DIN ISO 787/11, составляющие от 0 до 10 массовых процентов. Подходящие наполнители из диоксида кремния являются коммерчески доступными под торговыми наименованиями HiSil 210, HiSil 233 и HiSil 234 производства фирмы PPG Industries Inc. Также подходят Vulkasil S и Vulkasil N, поставляемые в продажу фирмой Bayer AG, а также высокодиспергируемые типы диоксида кремня, которые приводятся в качестве примера, однако, не ограничиваясь ими, такие как Zeosil 1165 МР (фирмы Rhodia) и Ultrasil 7005 (фирмы Degussa) и аналогичные им.

Минеральные наполнители также могут использоваться в комбинации с известными неминеральными наполнителями, такими как

- углеродные сажи; подходящие углеродные сажи предпочтительно получаются с помощью процессов получения ламповой сажи, печной сажи или газовой сажи и имеют удельную площадь поверхности, определяемую по методу БЭТ, от 20 до 200 м2/г, например углеродные сажи SAF, ISAF, HAF, FEF или GPF;

или

- каучуковые гели, предпочтительно гели, имеющие в основе полибутадиен, сополимеры бутадиен/стирол, сополимеры бутадиен/акрилонитрил и полихлоропрен.

Неминеральные наполнители могут присутствовать в количестве до 60% на 100 частей каучука. Предпочтительно, если бы минеральный наполнитель составлял по меньшей мере 35% масс. от общего количества наполнителя. Если галобутиловая эластомерная композиция согласно данному изобретению смешана с другой эластомерной композицией, то другая композиция может содержать минеральные и/или неминеральные наполнители.

Первый из трех классов соединений, используемых как часть смешанной системы модификаторов согласно данному изобретению, включает силановое соединение. Силановое соединение, которое может использоваться в смеси модификаторов согласно данному изобретению, предпочтительно представляет собой аминосилан, винилсилан или серосодержащий силан. Предпочтительными аминосиланами являются аминосиланы Формулы I, определенные в международной заявке РСТ (согласно Договору о патентной кооперации) РСТ/СА98/00499, опубликованной 26 ноября 1998 под номером WO 98/53004, которая включена в этот документ в качестве ссылки, а также соли присоединения кислот и четвертичные аммониевые соли аминосиланов такого типа.

Формула I:

R1R2N-A-SiR3R4R5

R1, R2 выбираются из линейных или разветвленных алкильных или арильных групп, А является линейной или разветвленной алкильной или арильной группой (мостиковой группой), R3 выбирают из ряда линейных или разветвленных алкокси- или арилоксигрупп, a R4 и R5 выбираются из ряда линейных или разветвленных алкильных или арильных групп или линейных или разветвленных алкокси- или арилоксигрупп.

Подходящие аминосиланы Формулы I включают, однако, не ограничиваясь ими:

3-аминопропилтриэтоксисилан,

3-аминопропилтриметоксисилан,

3-аминопропилметйлдиэтоксисилан,

3-аминопропилдиизопропилэтоксисилан,

N-(6-аминогексил)аминопропилтриметоксисилан,

4-аминобутилтриэтоксисилан,

4-аминобутилдиметилметоксисилан,

3-аминопропилтрис(метоксиэтоксиэтокси)силан,

3-аминопропилдиизопропилэтоксисилан,

N-(6-аминогексил)аминопропилтриметоксисилан,

4-аминобутилтриэтоксисилан, а также

(циклогексиламинометил)метилдиэтоксисилан.

Подходящие альтернативные аминосиланы, которые обладают дополнительной функциональностью (то есть диаминовые, триаминовые или винильные группы), включают, однако, не ограничиваясь ими:

N-2-(винилбензиламино)этил-3-аминопропилтриметоксисилан,

N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

триметоксисилилпропилдиэтилентриамин,

N-2-(аминоэтил)-3-аминопропилтрис(2-этилгексокси)силан,

триэтоксисилилпропилдиэтилентриамин,

N-(2-аминоэтил)-3-аминопропилтриметоксисилан,

N-2-(аминоэтил)-3-аминопропилтрис(2-этилгексокси)силан.

Аминосиланы, описанные выше (включая аминосиланы Формулы I), могут быть использованы в виде свободных оснований или в форме их солей присоединения кислоты или четвертичных аммониевых солей. Примеры, не являющиеся ограничивающими, для подходящих солей аминосиланов Формулы I включают:

хлорид N-олеил-N-[(3-триэтоксисилил)пропил]аммония,

гидробромид N-3-аминопропилметилдиэтоксисилана,

гидрохлорид (аминоэтиламинометил)фенилтриметоксисилана,

хлорид N-[(3-триметоксисилил)пропил]-N-метил-N,N-диаллиламмония,

бромид N-тетрадецил-N,N-диметил-N-[(3-триметоксисилил)пропил]-аммония,

гидрохлорид 3-[2-N-бензиламиноэтиламинопропил]-триметоксисилана,

бромид N-октадецил-N,N-диметил-N-[(3-триметоксисилил)пропил]-аммония,

бромид N-[(3-триметоксисилил)пропил]-N-три(н-бутил)аммония,

хлорид N-октадецил-N-[(3-триэтоксисилил)пропил]аммония,

гидрохлорид N-2-(винилбензиламино)этил-3-аминопропил-триметоксисилана,

гидрохлорид N-2-(винилбензиламино)этил-3-аминопропил-триметоксисилана и

хлорид N-олеил-N-[(3-триметоксисилил)пропил]аммония.

Силановое соединение может представлять собой серосодержащее силановое соединение. Подходящие серосодержащие силановые соединения включают соединения, описанные в патенте США US 4,704,414, в опубликованной европейской заявке на патент №0,670347 А1, а также в опубликованной немецкой заявке на патент №4435311 А1, которые включены в этот документ в качестве ссылок.

Предпочтительные серосодержащие силаны содержат сульфановый фрагмент или включают смесь соединений, содержащих сульфановый фрагмент. Одним из подходящих примеров является смесь бис[3-(триэтоксисилил)пропил]моносульфана, бис[3-(триэтоксисилил)пропил]дисульфана, бис[3-(триэтоксисилил)пропил]трисульфана, а также бис[3-(триэтоксисилил)пропил]тетрасульфана или высших сульфановых гомологов, доступная под торговым наименованием Si-69® (среднее содержание серы 3,5), Silquest® А-1589 (фирмы СК Wirgo) или Si-75® (фирмы Evonik, ранее Degussa) (среднее содержание серы 2,0). Другим подходящим примером является бис[2-(триэтоксисилил)этил]тетрасульфан, доступный под торговым наименованием Silquest® RC-2. Другие подходящие силановые соединения включают соединения с меркапто- или тиофункциональными группами, находящимися в сопряжении с объемными простыми эфирными группами, а также моноэтоксигруппу для связывания с поверхностью диоксида кремния; примером, не являющимся ограничивающим, для такого типа соединений является 3-(триэтоксисилил)пропантиол, который является коммерчески доступным под торговым названием Silane VP Si 363® (фирмы Evonik, ранее Degussa).

Другие подходящие серосодержащие силаны включают соединения формулы

R6R7R8SiR9,

в которой по меньшей мере один из остатков R6, R7 и R8, предпочтительно два из остатков R6, R7 и R8 и наиболее предпочтительно три из остатков R6, R7 и R8 представляют собой гидроксильные или подвергающиеся гидролизу группы. Группы R6, R7 и R8 связаны с атомом кремния. Группа R6 может быть гидроксильной группой или группой ОСрН2р+1, где р равно от 1 до 10, а в углеродной цепи могут находиться атомы кислорода и таким образом образовывать группы, имеющие формулу, например, СН3ОСН2О-, CH3OCH2OCH2O-, СН3(ОСН2)4O-, CH3OCH2CH2O-, C2H5OCH2O-, C2H5OCH2OCH2O- или C2H5OCH2CH2O-. В качестве альтернативы R8 может представлять собой феноксигруппу. Группа R7 может быть такой же, как и R6. Также R7 может являться алкильной группой с числом атомов углерода от 1 до 10 или моно- или диненасыщенной алкенильной группой с числом атомов углерода от 2 до 10. Кроме того, R7 может быть такой же, как и группа R9, описываемая ниже.

R8 может быть такой же, как и группа R6, но предпочтительно, чтобы не все из групп R6, R7 и R8 были гидроксильными. R8 также может быть алкилом с числом атомов углерода от 1 до 10, фенилом, моно- или диненасыщенным алкенилом с числом атомов углерода от 2 до 10. Кроме того, R8 может быть такой же, как и группа R9, описываемая ниже.

Группа R9, соединенная с атомом кремния, является такой, что может участвовать в реакции поперечной полимерной сшивки с ненасыщенными полимерами, внося вклад в образование поперечных связей или участвуя в полимерной сшивке другим способом. R9 может иметь следующую структуру:

-(alk)e(Ar)fSi(alk)g(Ar)hSiR6R7R8,

где остатки R6, R7 и R8 аналогичны описанным ранее, alk является неразветвленной двухвалентной углеводородной группой, содержащей от 1 до 6 атомов углерода, или разветвленной углеводородной группой, содержащей от 2 до 6 атомов углерода, Ar представляет собой или фениленовую -C6H4-, бифениленовую -С6Н4-С6Н4- или -С6Н4-ОС6Н4-группу, а е, f, g и h равны или 0, 1 или 2, а также i является целым числом от 2 до 8, с оговоркой, что сумма е и f всегда равна 1 или больше 1, и что сумма g и h всегда равна 1 или больше 1. В качестве альтернативы R9 может быть представлена структурами (alk)e(Ar)fSH или (alk)e(Ar)fSCN, где е и f соответствуют определению, приведенному выше.

Предпочтительно R6, R7 и R8 все представляют собой или ОСН3, OC2H5, или ОС3Н8-группы, а наиболее предпочтительно все они представляют собой ОСН3 или ОС2Н5-группы. Не являющиеся ограничивающими иллюстративные примеры этих серосодержащих силанов включают следующие:

3-октаноилтио-1-пропилтриэтоксисилан (Silane NXT),

бис[3-(триэтоксисилил)пропил]дисульфан,

бис[2-(триметоксисилил)этил]тетрасульфан,

бис[2-(триэтоксисилил)этил]трисульфан,

бис[3-(триметоксисилил)пропил]дисульфан,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилметилдиэтоксисилан, а также

3-меркаптоэтилпропилэтоксиметоксисилан.

Второй из трех классов соединений, используемых как часть смешанной системы модификаторов согласно данному изобретению, представляет собой фосфин общей структуры:

PR10R11R12,

в которой R10, R11, R12 могут быть одинаковыми или представлять собой комбинации любых алкиленовых групп, содержащих от 1 до 20 атомов углерода, которые могут быть линейными или разветвленными, или могут быть ароматической группой (-C6H5), или замещенной ароматической группой. Подходящие фосфины включают триметилфосфин, триэтилфосфин, триизопропилфосфин, три-н-бутилфосфин, а также трифенилфосфин. Наиболее предпочтительным из них является трифенилфосфин.

Третий в ряду из трех классов соединений, используемых как часть смешанной системы модификаторов согласно данному изобретению, включает добавки, содержащие по меньшей мере одну гидроксильную группу и по меньшей мере одну функциональную группу, содержащую основный амин. Предпочтительно этот модификатор содержит по меньшей мере одну первичную спиртовую группу и аминогруппу, разделенные метиленовыми мостиками, которые могут быть разветвленными. Такие соединения имеют общую формулу HO-A-NR13R14, в которой R13 и R14 подбираются из линейных или разветвленных алкильных или арильных групп, и в которой А представляет собой алкиленовую группу с числом атомов углерода от 1 до 20, которая может быть линейной или разветвленной, может содержать мостики из простых эфирных групп или может содержать дополнительную спиртовую функцию. Предпочтительно число метиленовых групп между двумя функциональными группами должно находиться в интервале от 1 до 4. Предпочтительные добавки включают аминоспирты или аминодиолы. Примеры таких предпочтительных добавок включают моноэтаноламин (МЭА), N,N-диметиламиноэтанол (ДМАЭ), диэтаноламин (ДЭА), дибутиламиноэтанол (ДБАЭ), метилдиэтаноламин (МДЭА) и фенилдиэтаноламин (ФДЭА).

Предпочтительные комбинации из трех модификаторов для использования согласно данному изобретению включают: трифенилфосфин, N,N-диметиламиноэтанол и силановые модификаторы Si69®, трифенилфосфин, дибутиламиноэтанол и силановые модификаторы Si69®; а также трифенилфосфин, фенилдиэтаноламин и силановые модификаторы Si69®.

Количество наполнителя, который следует включить в галобутиловую эластомерную смесь, может варьироваться в широких пределах. Обычно количества наполнителя находятся в пределах от 20 частей до 250 частей, предпочтительно от 30 частей до 100 частей, более предпочтительно от 65 до 85 частей на 100 частей эластомера. Для смеси, содержащей 75 phr минерального наполнителя (диоксида кремния), количество фосфиновой добавки находится в пределах примерно от 0,1 до 8,0 phr, количество аминоспиртовой добавки лежит в пределах примерно от 0,1 до 8,0 phr, а количество силана находится в интервале примерно от 0,1 до 8,0 phr.

В частности, для смеси, содержащей 75 phr минерального наполнителя (диоксида кремния), количество фосфиновой добавки (в частности, трифенилфосфина) присутствует в смешанной системе модификаторов в пределах примерно от 0,1 до 6,0 phr, более предпочтительно в пределах примерно от 1,0 до 4,0 phr, а еще более предпочтительно примерно от 1,5 до 2,5 phr. Количество аминоспиртовой добавки (в частности, N,N-диметиламиноэтанола) присутствует в смешанной системе модификаторов в пределах примерно от 0,1 до 6,0 phr, более предпочтительно примерно от 0,5 до 3,0 phr, еще более предпочтительно примерно от 0,8 до 2,5 phr, а в высшей степени предпочтительно примерно от 1,0 до 2,0 phr. Количество силанового соединения (в частности, силана, содержащего бис[3-(триэтоксисилил)пропил]-тетрасульфан) присутствует в смешанной системе модификаторов в пределах примерно от 0,1 до 15,0 phr, более предпочтительно примерно от 1,0 до 6,0 phr, еще более предпочтительно примерно от 2,5 до 5,5 phr, а в высшей степени предпочтительно примерно от 3,0 до 4,5 phr. Количество модификаторов в смеси будет увеличиваться и уменьшаться в соответствии с количеством минерального наполнителя (например, диоксида кремния) в смеси. Например, если количество диоксида кремния в смеси уменьшается, тогда количество трех модификаторов также должно уменьшаться. Аналогичным образом, если имеет место увеличение количества диоксида кремния, тогда количество трех модификаторов также должно возрастать. Также следует заметить, что при выборе различных соединений из каждого класса модификаторов конечные количества (phr), добавленные к каждой смеси, могут различаться в зависимости от отличий молекулярной массы от общей химической структуры.

В одном варианте исполнения каучуковые смеси, полученные согласно данному изобретению, могут иметь следующую желаемую комбинацию свойств: тангенс дельта при 0°С больше или равен 0,325; тангенс дельта при 60°С меньше или равен 0,120; потеря объема при истирании (DIN) меньше или равна 165 мм3; а также величина прочности на разрыв больше 13,0 МПа. В другом варианте исполнения каучуковые смеси, полученные согласно данному изобретению, будучи взяты в индивидуальном виде или в любой желаемой комбинации, могут иметь следующие свойства: вязкость по Муни (ML 1+4 при 100°С) от 20 до 85; скорость подвулканизации по Муни (MS LR при 125°С, t05 мин) больше 30; параметры вулканизации с использованием MDR (вискозиметра с пуансоном) (1,7 Гц, 1°arc, 160°С, 30 мин, 100 дН·м) от 20 до 45 (для максимального крутящего момента (МН)) или от 2 до 9 (для минимального крутящего момента (ML)); предельное удлинение примерно от 150% до приблизительно 700%; число твердости по Шору А2 от 40 до 90 единиц; истирание (DIN) (t90+10) от 50 до 200 мм3; а также тангенс δ при 0°С от 0,1 до 70. В еще одном варианте исполнения каучуковые смеси, полученные согласно данному изобретению, будучи взяты в индивидуальном виде или в любой желаемой комбинации, могут иметь следующие свойства: вязкость по Муни (ML 1+4 при 100°С) от 56,9 до 90,8, предпочтительно от 56,9 до 76,0; скорость подвулканизации по Муни (MS LR при 125°С, t05 мин) от 12,4 до >30, предпочтительно от 15,0 до >30; параметры вулканизации с использованием MDR (вискозиметра с пуансоном) (1,7 Гц, 1°arc, 160°С, 30 мин, 100 дН·м) от 23,9 до 32,3 (для максимального крутящего момента (МН)) или от 3,4 до 6,4 (для минимального крутящего момента (ML)); предельное удлинение от 178% до 367%; число твердости по Шору А2 от 53 до 59 единиц; истирание (DIN) (t90+10) от 83 до 135 мм3, предпочтительно от 83 до 116 мм3; а также тангенс δ при 0°С от 0,32 до 0,43.

Согласно данному изобретению эластомеры, наполнитель (или наполнители) и смешанная система модификаторов, содержащая силановое соединение, фосфиновое соединение и добавку, включающую по меньшей мере одну гидроксильную группу и функциональную группу, содержащую основный амин, смешиваются вместе соответственно при температуре в интервале от 25 до 200°С. Обычно время смешивания не превышает одного часа. Смешивание может быть выполнено с помощью разнообразного перемешивающего оборудования, известного специалисту, такого как смеситель с двухвалковыми вальцами, смеситель Брабендера или миниатюрный внутренний смеситель, или смесителя промышленного масштаба с использованием тангенциальной конфигурации или находящихся во взаимном зацеплении роторов, или в смесительном экструдере непрерывного действия. Смешанная система модификаторов может быть смешана предварительно или может перемешиваться при составлении смеси эластомеров с наполнителем. Особенно предпочтительный метод смешения использует три стадии. В этом варианте исполнения сначала смешиваются эластомеры и минеральный наполнитель, затем примешивается трехкомпонентная система модификаторов (или смешанная предварительно, или перемешиваемая in situ), затем другие агенты, которые применяются в составлении смеси бутилового каучука. В качестве альтернативы добавка наполнителя и модификаторов может быть разделена на несколько циклов загрузки, чтобы способствовать диспергированию и взаимодействию наполнителя и модификатора в эластомерной смеси.

ПРИМЕРЫ

Проведение испытаний

Твердость и деформация вследствие напряжения были определены с использованием дюрометра типа А-2 в соответствии с требованиями процедуры ASTM D-2240. Данные по деформации вследствие напряжений были получены при 23°С в соответствии с требованиями процедуры ASTM D-412 Метод А. Были использованы образцы в форме двойной лопатки, вырезанные из растяжимых листов толщиной 2 мм (отверждаемых в течение tc90+5 минут при 160°С). Устойчивость к истиранию (DIN) была определена согласно методу испытаний DIN 53516. Образцы заготовок для анализа на истирание (DIN) были отверждены в течение tc90+10 минут при 160°С. Образцы для динамических тестов отверждались при 160°С в течение tc90+5 минут. Образцы подвергали испытаниям с использованием механического анализатора GABO Epiexor для получения динамического отклика, измеряемого в интервале от -100°С до +100°С с использованием частоты 10 Гц и динамического удлинения 0,1%. Подвулканизация по Муни измерялась при 125°С с использованием прибора Alpha Technologies MV 2000 согласно стандарту ASTM 1646 с применением большого ротора. Значения времени tc90 определяли согласно стандарту ASTM D-5289 с использованием вискозиметра с пуансоном MDR 2000E с частотой осцилляции 1,7 Гц и 1°arc при 160°С в течение общего времени эксперимента 30 минут. Вулканизация достигалась с использованием электрического пресса, оснащенного программируемым контроллером производства Allan Bradley.

Смеси были получены с использованием стандартных методов смешивания, но с применением трехстадийного перемешивания. Образцы были получены в соответствии с составами, приведенными в Таблице 1, с использованием закрытого смесителя BR-82 Banbury объемом 1,5 л, оснащенного тангенциальными роторами. Вначале температуре дали устояться на уровне 40°С. При скорости ротора, установленной на 70 об/мин, в смеситель были введены компоненты ½1А, затем 1В и затем ½1A, а затем спустя 0,5 мин 1C. Через 1,5 минуты в смеситель были добавлены компоненты 1D. Через 3,5 минуты (или при 135°С) выполнили очистку затвора смесителя. Через 5,5 минут (или при 150°С) выполнили очистку затвора смесителя. Смесь запаривали спустя общее время перемешивания 6,5 минут, листовали и выдерживали в течение 24 часов. Во время второй стадии в закрытый смеситель BR-82 Banbury при скорости ротора, установленной на 70 об/мин, была добавлена ½ концентрата, полученного на стадии 1, затем компоненты 2А, затем остаток концентрата, полученного на стадии 1. После перемешивания в течение 3 минут (или при 165°С) смесь запаривали и листовали на вальцовом станке. Затем на сновальную раму были добавлены отверждающие агенты 3А и распределены с использованием насечек ¾ и обработаны на рафинировочных вальцах с использованием как минимум 6 прогонов в продольном направлении на двухвалковых вальцах.

Примеры 1-15

Примеры 1-15 являются результатом способа планирования эксперимента по методу поверхности отклика с дизайном Бокс-Бенкен, основанного на начальных исследованиях, показывающих, что область интереса представлена следующими тремя модификаторами:

Специалисты могут выбирать альтернативные модификаторы в пределах этих трех классов модификаторов с учетом относительных молярных масс и активностей выбранных конкретных модификаторов, а также суммарной величины нагрузок активного минерального наполнителя.

Эти эксперименты использовали, чтобы определить влияние этих модификаторов на представляющие интерес свойства протекторов шин. С помощью данных, полученных из этих примеров, была создана модель и использована для того, чтобы спрогнозировать результаты физических испытаний для смеси 16. Результаты выбранных свойств для модели, а также точность будут обсуждаться далее.

Вязкость смеси (ML при 100°С) для примеров 1-15 находилась в пределах от 57 до 91 единицы Муни (MU), более низкие из величин являются лучшими для обработки и манипуляций со смесями. Предсказательная модель имеет величину R2, равную 0,8408, а предсказанная величина для примера 16 была 59,5 MU по сравнению с реальной величиной, равной 61,8 MU. Наиболее значительными параметрами для вязкости смеси являются количество в составе композиций силана (S), аминоспирта (D) и трифенилфосфина (Т). Это исследование показывает, что, чтобы достичь подходящей для обработки смеси вязкости, необходимы все три модификатора.

Значения времени подвулканизации (вискозиметр с пуансоном MDR ts2 при 160°С) для примеров 1-15 находились в пределах от 0,99 до 3,15, более высокие значения являются лучшими для обработки и манипуляций со смесями. Предсказательная модель имеет величину R2, равную 0,8226, а предсказанная величина для примера 16 составила 2,35 минуты по сравнению с реальной величиной, равной 2,28 минуты. Наиболее значительными параметрами для времени подвулканизации смеси являются количество в составе композиций силана (S), аминоспирта (D) и трифенилфосфина (Т). Это исследование показывает, что, чтобы достичь подходящей устойчивости к преждевременной вулканизации, необходимы все три модификатора.

Значения удлинения образца при разрыве для примеров 1-15 находились в пределах от 150 до 369%, при минимальной величине, требуемой для смесей для изготовления протекторов шин, составляющей примерно 300%, и, как правило, более высокие значения являются лучшими. Предсказательная модель имеет величину R2, равную 0,8936, а предсказанная величина для примера 16 составила 327% по сравнению с 302%. Наиболее значительными параметрами для удлинения образца при разрыве являются количество в составе композиций силана (S), аминоспирта (D) и трифенилфосфина (Т). Это исследование показывает, что комбинация из трех модификаторов может удовлетворять критериям по удлинению образца при разрыве для применения в качестве протекторов шин и всему результату предельного удлинения для смеси.

Истирание смеси (потеря объема, с использованием динамического метода) является важной характеристикой для смесей для протекторов шин, имеющих бутиловую основу. Потери при истирании для примеров 1-15 находились в пределах от 135 до 83 мм3, при этом более низкие количества истираемого каучука являются лучшими для изготовления протекторов шин. Предсказательная модель имеет величину R2, равную 0,9326, а предсказанная величина для примера 16 составила 105 мм3, по сравнению с реальной величиной, равной 96 мм3. Наиболее значительными параметрами, влияющими на устойчивость к истиранию, являлись количество в составе композиций силана (S), аминоспирта (D) и трифенилфосфина (Т). Это исследование показывает, что, чтобы максимально увеличить устойчивость к истиранию, необходима комбинация из всех трех модификаторов.

Таблица 2 показывает зависимость тангенса дельта для смесей эластомера бутил-СБК-БК, содержащих наполнитель, для Примеров 1-16 при определенных температурах. Величины тангенса дельта для смеси, измеренные при относительно низких температурах (то есть ниже 10°С), могут быть полезным прогнозирующим параметром для характеристик сцепления с дорогой в использовании для производства протекторов шин.

Как правило, при 0°С имеют место большая величина тангенса дельта и лучшее прогнозируемое сцепление с дорогой в условиях влажности. Величины тангенса дельта для примеров 1-15 находились в пределах от 0,3265 до 0,4260, при этом более высокие показатели являются лучшими для изготовления протекторов шин. Предсказательная модель имеет величину R2, равную 0,9049, а предсказанная величина для примера 16 составила 0,3836, по сравнению с реальной величиной, равной 0,3818. Наиболее значительными параметрами, влияющими на тангенс дельта вблизи 0°С, являются количество в составе композиций силана (S) и количество трифенилфосфина (Т).

Примеры 1-15 (Смеси модификаторов; ДМЭА, Si69, PPh3):

Величины тангенса дельта для смеси, измеренные при несколько более высоких температурах (то есть около 60°С), могут быть полезным прогнозирующим параметром сопротивления качению таких смесей при использовании для производства протекторов шин. Как правило, при 60°С имеет место более низкая величина тангенса дельта и более низкое сопротивление качению (и улучшенные показатели экономии топлива). Величины тангенса дельта для примеров 1-15 находились в пределах от 0,0633 до 0,1023, при показаниях для предсказательной модели, имеющей величину R2, равную 0,6164, а предсказанная величина для примера 16 составила 0,0856, по сравнению с реальной величиной, равной 0,0921.

Фиг.1 иллюстрирует свойства напряжения/деформации для выбранных смесей и сопоставляет высокую/среднюю/высокую нагрузку и низкую/среднюю/низкую в зависимости от нагрузки интермедиата (+ + -).

Эти примеры ясно показывают, что все три различных класса модификаторов являются необходимыми в смеси для изготовления протекторов шин на основе бутила, чтобы достичь желаемого баланса свойств.

Примеры 17-27 (Примеры для сравнения)

Примеры 17-27 представляют собой примеры для сравнения с целью показать, что любой отдельный класс модификаторов не дает в итоге смесь с желаемыми свойствами, предусматриваемыми при использовании смеси из трех классов модификаторов. Результат показывает, что добавление модификатора Si69®, или ДМАЭ, или PPh3 при использовании по отдельности может улучшить конкретные свойства смеси на основе бромобутила для изготовления протекторов шин, но за счет значительного ухудшения других параметров. Только когда в одной смеси используется комбинация всех трех модификаторов (тройная смесь), то результатом является наилучшее соотношение свойств.

Фиг.2а, b, с, d показывают влияние на тангенс дельта, растяжение и удлинение нагрузки по модификатору и тройной смеси в эластомерных смесях бутил-СБК-БК с наполнителем (определено для 17-27). Фиг.2b показывает, что тангенс δ при 0°С для тройной смеси дает лучший результат (большие величины предсказанных улучшенных свойств сцепления с дорогой в условиях влажности), чем для любых смесей с любым из индивидуальных модификаторов, используемых отдельно. Аналогичным образом, Фиг.2а показывает, что тангенс δ при 60°С для тройной смеси дает желаемую низкую величину (малая величина тангенса δ при 60°С предполагает лучшее сопротивление качению для шин). Также, Фиг.2с и 2d показывают, что тройная смесь обеспечивает желаемую комбинацию высокой прочности при растяжении в момент разрыва, несмотря на сохранение вышеупомянутых величин тангенса δ. Тройная смесь явственно обеспечивает наилучшую комбинацию свойств по сравнению с любым из трех модификаторов при использовании их в индивидуальном виде, при балансе характеристик сцепления и сопротивления качению, а также желаемых физических свойств.

Примеры 28-34 (Примеры для сравнения): добавление Si69® в сочетании или с классом модификаторов ДМАЭ или с классом модификаторов PPh3

Составы смесей для примеров 28-34 приведены в Таблице 5, а соответствующие физические свойства приведены в Таблице 6. Примеры иллюстрируют составы для комбинаций из двух модификаторов для случая, когда уровень силана неизменен. Эти примеры призваны иллюстрировать эффекты обычного силанового модификатора Si69®, добавляемого в сочетании или с аминоспиртом (ДМАЭ), или с фосфином (PPh3) в составе двухкомпонентной смешанной системы модификаторов. Фиг.3а, b, с, d показывают влияние комбинации из двух модификаторов на конкретные свойства. В случае, когда удлинение при разрыве для этих смесей является приемлемой величиной, предсказанные величины сопротивления качению (тангенс δ при 60°С), а также предела прочности на разрыв хуже, чем зависимости сопротивления качению и прочность на разрыв, полученные для тройной смеси. Аналогично, предсказанное сцепление с дорогой в условиях влажности является приемлемым только за счет величин прочности при растяжении в момент разрыва. Это случай, часто встречающийся для смесей, которые были подвергнуты перевулканизации, чтобы получить улучшенное сопротивление качению за счет других основных свойств, требующихся для превосходных смесей для изготовления протекторов шин. Результаты показывают, что никакие комбинации Si69® с любым из двух других модификаторов не дают таких результатов в сопоставимых свойствах по сравнению с трехкомпонентной системой согласно изобретению.

Примеры 35-40 (Примеры для сравнения): добавление ДМАЭ в сочетании или с классом модификаторов Si69®, или с классом модификаторов PPh3

Составы смесей для примеров 35-40 приведены в Таблице 7, а соответствующие физические свойства приведены в Таблице 8. Примеры иллюстрируют составы для комбинаций из двух модификаторов для случая, когда уровень ДМАЭ неизменен. Эти примеры призваны иллюстрировать эффекты аминоспиртового модификатора (ДМАЭ), добавляемого в сочетании или с обычным силановым модификатором (Si69®), или с фосфиновым модификатором (PPh3) в составе двухкомпонентной смешанной системы модификаторов. Фиг.4а, b, с, d показывают влияние комбинации модификаторов на конкретные свойства. Тройная смесь обеспечивает наилучшее предсказанное сопротивление качению при одновременном обеспечении адекватных характеристик сцепления с дорогой в условиях влажности и прочности при растяжении в момент разрыва. В очередной раз, для сравнения, тройная смесь обеспечивает наилучший баланс свойств для смесей для изготовления протекторов шин. Результаты показывают, что никакие комбинации ДМАЭ с любым из других модификаторов не дают таких результатов в сопоставимом соотношении свойств по сравнению с трехкомпонентной системой согласно изобретению.

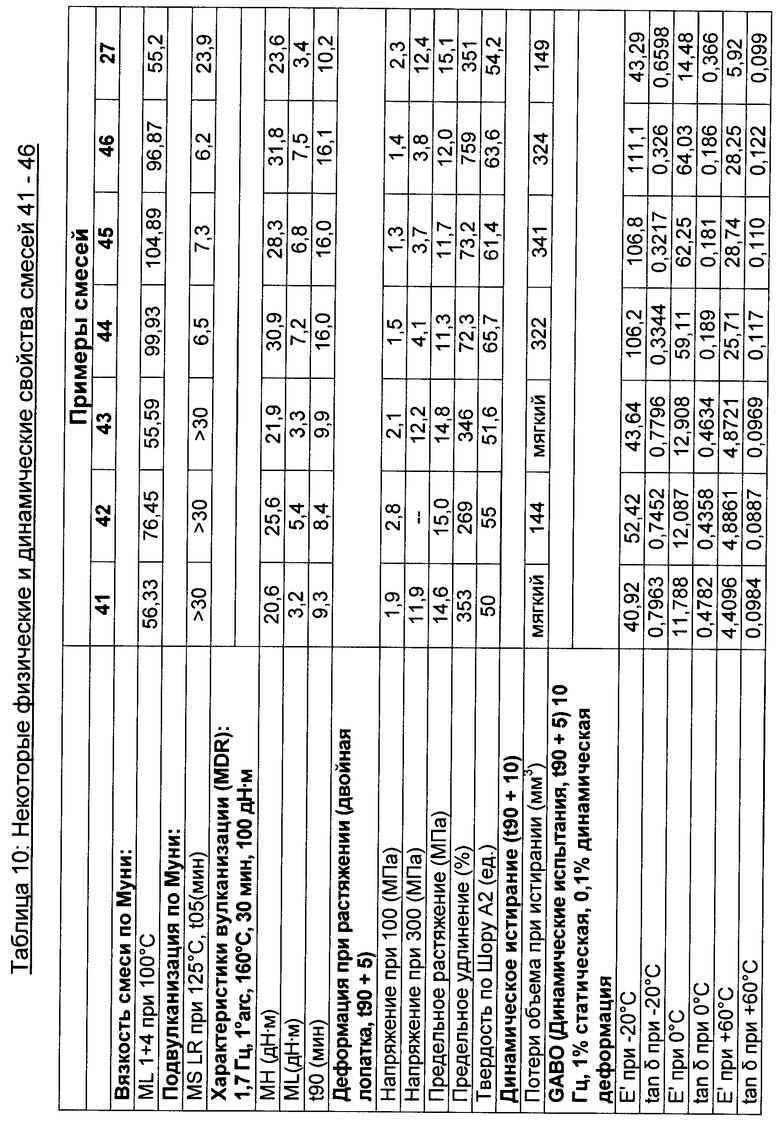

Примеры 41-46 (Примеры для сравнения): добавление PPh3 в сочетании с классами модификаторов Si69® или ДМАЭ

Составы смесей для примеров 41-46 приведены в Таблице 9, а соответствующие физические свойства приведены в Таблице 10. Примеры иллюстрируют составы для комбинаций из двух модификаторов для случая, когда уровень трифенилфосфина (ТФФ) неизменен. Эти примеры призваны иллюстрировать эффекты фосфинового модификатора (PPh3), добавляемого в сочетании или с обычным силаном (Si69®), или с аминоспиртом (ДМАЭ) в составе двухкомпонентной смешанной системы модификаторов. Фиг.5а, b, с, d показывают влияние комбинации модификаторов на конкретные свойства. При сравнении с комбинацией ТФФ и ДМАЭ тройная смесь обеспечивает лучший тангенс δ, а также лучшие физические свойства. При сравнении тройной смеси с комбинацией модификаторов ТФФ и Si69® свойства на Фиг.5а, b, с, d являются одинаковыми, однако, результаты по истиранию для двойной смеси модификаторов являются хуже, а также, в отдельных случаях, образцы были слишком мягкими для проведения испытания. Результаты показывают, что никакие комбинации PPh3 с любым из других модификаторов не дают таких результатов в сопоставимом соотношении свойств, сравнимом с соотношением для трехкомпонентной системы согласно изобретению.

Эти примеры показывают, что с любыми одно- или двухкомпонентными системами из трех классов проверенных модификаторов не может быть обеспечен желаемый баланс свойств в результирующих смесях для изготовления протекторов шин. Только с применением комбинации из всех трех классов модификаторов может быть получена превосходная смесь на основе бутила для изготовления протекторов шин с желаемой комбинацией свойств.

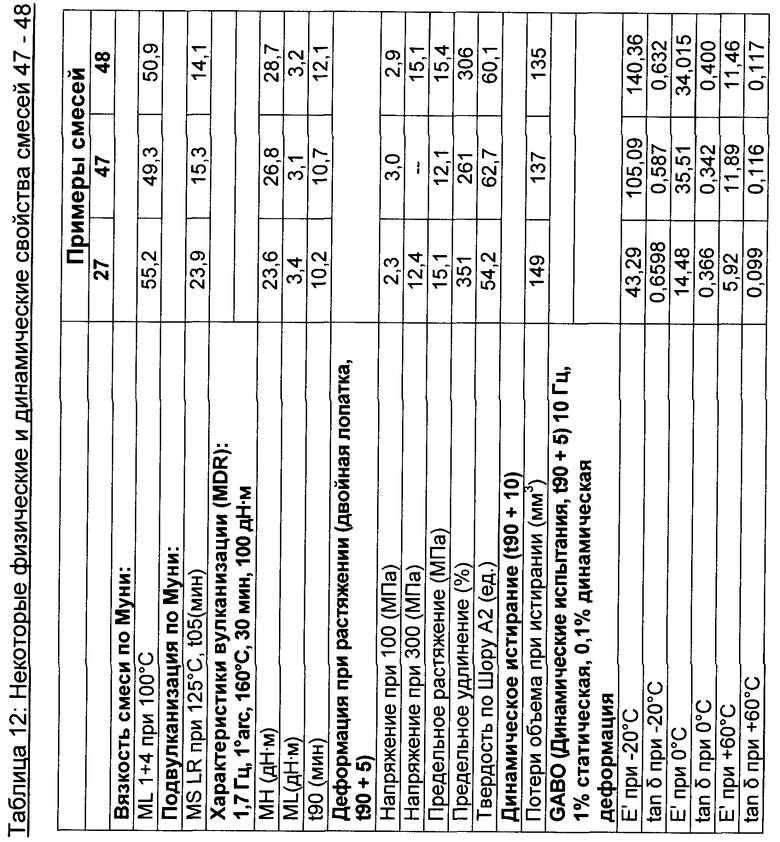

Примеры 47-48: Бутиловый терполимер в смесях для изготовления протекторов шин

Бутиловые терполимеры были получены способами, описанным Kaszas в патенте США US 6,960,632, а также Kaszas et al. в издании Rubber Chemistry and Technology, 2001, 75, 155. Полимеры основы для получения бромированных бутиловых терполимеров бромировали с использованием стандартных методов (Br2 в гексане). Были получены две категории бромированных бутиловых терполимеров - с 5 и 8% мольн. п-метилстирола:

Необходимо отметить, что количество аллилбромида, как было показано анализом микроструктуры с использованием метода ЯМР, а также остаток 1,4-изопрена сходны с показателями для продажного ВВ2030.

Смеси, включающие замену ВВ2030 на 5 мол.% п-метилстирол-бутилового терполимера (Терп 5, Пример 47), а также на 8 мол.% п-метилстирол-бутилового терполимера (Терп 8, Пример 48), были приготовлены, чтобы продемонстрировать влияние терполимеров на бутиловой основе на различные физические и динамические свойства протекторов шин, представляющие интерес.

Вязкость смеси (ML при 100°С) для примеров 47 и 48 составила 49,3 и 50,9, что является немного ниже, чем вязкость смеси 27 (55,2), при этом более низкие величины являются лучшими для обработки и манипуляций со смесями. Значения времени подвулканизации для смесей (MDR t05 при 125°С) для примеров 47 и 48 составили 15,3 и 14,1 минуты, по сравнению с 23,9 минуты для смеси 27, при этом более высокие значения являются лучшими для обработки и манипуляций со смесями.

Значения удлинения для смеси в примерах 47 и 48 составили 261 и 306%, по сравнению с 351% для смеси 27, при минимальной величине, необходимой для смесей для производства протекторов шин, составляющей примерно 300%, при условии, что, как правило, большие значения являются лучшими. Значение истирания для смесей (потеря объема, с использованием способа DIN) является важной характеристикой для смесей для производства протекторов шин на основе бутила. Потери при истирании для примеров 47 и 48 составили 137 и 135 мм3, по сравнению со 149 мм3 для смеси 27, при условии, что для использования в производстве протекторов шин предпочтительным является более низкое значение истираемого каучука.

Таблица 12 показывает зависимость тангенса дельта для эластомерных смесей бутил-СБК-БК с наполнителем для примеров 47 и 48 при определенных температурах. Величины тангенса дельта для смеси, измеренные при относительно низких температурах (то есть ниже 10°С), могут быть полезным прогнозирующим параметром для характеристик сцепления с дорогой в использовании для производства протекторов шин. Как правило, при 0°С имеет место большая величина тангенса дельта и лучшее прогнозируемое сцепление с дорогой в условиях влажности. Величины тангенса дельта для примеров 47 и 48 составили 0,342 и 0,400, по сравнению с 0,366 для смеси 27, при условии, что для использования в производстве протекторов шин предпочтительными являются более высокие показатели.

Эти примеры демонстрируют, что данная трехкомпонентная система модификаторов может с успехом использоваться в других материалах на основе бутила (в частности бутиловых терполимерах) для получения благоприятного баланса свойств, относящихся к использованию в производстве протекторов шин. Полученные смеси для производства протекторов шин на самом деле имеют улучшенные предсказанные характеристики сцепления с дорогой при сохранении других свойств, относящихся к истиранию и обработке, необходимых для использования при производстве протекторов шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2584949C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛЕННОЙ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ГАЛОБУТИЛКАУЧУКА | 2006 |

|

RU2444548C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2214427C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО ПРОДУКТА И ПРОТЕКТОР ИЛИ ВКЛАДЫШ ШИНЫ АВТОМОБИЛЯ | 2003 |

|

RU2326906C2 |

| ЗИМНИЕ ШИНЫ | 2016 |

|

RU2731927C2 |

| СВЯЗУЮЩИЕ ВЕЩЕСТВА ДЛЯ НАПОЛНЕННЫХ МИНЕРАЛАМИ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2004 |

|

RU2346000C2 |

| ПРОТЕКТОРЫ/ПОДПРОТЕКТОРНЫЙ СЛОЙ ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2475370C1 |

| СШИВАЕМАЯ СЕРОЙ СМЕСЬ НА ОСНОВЕ КАУЧУКА И АВТОМОБИЛЬНАЯ ШИНА | 2015 |

|

RU2669855C2 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| Шина | 2016 |

|

RU2654040C2 |

Изобретение относится к каучуковым смесям, которые особенно подходят для протекторов шин. Каучуковая формовочная композиция для получения протекторов шин содержит галобутиловый эластомер, по меньшей мере, один дополнительный эластомер, минеральный наполнитель и, по меньшей мере, трехкомпонентную смешанную систему модификаторов, содержащую силан, фосфин и добавку, содержащую, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, причем модификаторы подаются в количестве, обеспечивающем

a) предельное удлинение образцов при разрыве по меньшей мере около 300%;

b) тангенс δ при 0°С больше 0,36;

c) тангенс δ при 60°С меньше 0,120;

d) потерю объема при истирании (DIN) меньше 165 мм3;

e) величину прочности на разрыв больше 13,0 МПа.

Также раскрывается способ получения этих смесей. Эти смеси являются особенно подходящими для протекторов шин и обнаруживают улучшенные технологические характеристики, силу сцепления, сопротивление качению и износостойкость. 2 н. и 14 з.п. ф-лы, 6 ил., 48 пр., 12 табл.

1. Каучуковая формовочная композиция для получения протекторов шин, содержащая галобутиловый эластомер, по меньшей мере, один дополнительный эластомер, минеральный наполнитель и, по меньшей мере, трехкомпонентную смешанную систему модификаторов, содержащую силан, фосфин и добавку, содержащую, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, причем модификаторы подаются в количестве, обеспечивающем

a) предельное удлинение образцов при разрыве по меньшей мере около 300%;

b) тангенс δ при 0°С больше 0,36;

c) тангенс δ при 60°С меньше 0,120;

d) потерю объема при истирании (DIN) меньше 165 мм3;

e) величину прочности на разрыв больше 13,0 МПа.

2. Формовочная композиция по п.1, отличающаяся тем, что галобутиловый эластомер содержит галогенированный сополимер, по меньшей мере, из изоолефина и сопряженного диолефина.

3. Формовочная композиция по п.1, отличающаяся тем, что галобутиловый эластомер содержит галогенированный тройной сополимер изоолефина, сопряженного диолефина и винилового ароматического мономера.

4. Формовочная композиция по п.1, отличающаяся тем, что дополнительный эластомер включает бутиловый каучук, стиролбутадиеновый каучук, нитрилбутадиеновый каучук, натуральный каучук, эпоксидированный натуральный каучук или их смеси.

5. Формовочная композиция по п.1, отличающаяся тем, что минеральный наполнитель содержит диоксид кремния.

6. Формовочная композиция по п.1, отличающаяся тем, что силан содержит аминосилан или серосодержащий силан.

7. Формовочная композиция по п.6, отличающаяся тем, что силан содержит бис[3-(триэтоксисилил)пропил]моносульфан, бис[3-(триэтоксисилил)пропил]дисульфан, бис[3-(триэтоксисилил)пропил]трисульфан, бис[3-(триэтоксисилил)пропил]тетрасульфан, бис[2-(триэтоксисилил)этил]тетрасульфан, 3-(триэтоксисилил)пропантиол или их смесь.

8. Формовочная композиция по п.1, отличающаяся тем, что фосфин содержит триметилфосфин, триэтилфосфин, триизопропилфосфин, три-н-бутилфосфин, трифенилфосфин или их смесь.

9. Формовочная композиция по п.1, отличающаяся тем, что добавка, содержащая, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, включает аминоспирт.

10. Формовочная композиция по п.9, отличающаяся тем, что аминоспирт включает моноэтаноламин, N,N-диметиламиноэтанол, диэтаноламин, дибутиламиноэтанол, метилдиэтаноламин и фенилдиэтаноламин или их смесь.

11. Формовочная композиция по п.1, отличающаяся тем, что она содержит фосфин в количестве от 0,1 до 6,0 вес.ч. на 100 вес.ч. каучука.

12. Формовочная композиция по п.1, отличающаяся тем, что она содержит добавку, содержащую, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, в количестве от 0,1 до 6,0 вес.ч. на 100 вес.ч. каучука.

13. Формовочная композиция по п.1, отличающаяся тем, что она содержит силан в количестве от 0,1 до 15,0 вес.ч. на 100 вес.ч. каучука.

14. Способ получения каучуковой формовочной композиции, включающий смешивание галобутилового эластомера, по меньшей мере, одного дополнительного эластомера, минерального наполнителя и, по меньшей мере, трехкомпонентной смешанной системы модификаторов, включающей силан, фосфин и добавку, содержащую, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, причем модификаторы подают в количестве, обеспечивающем

a) удлинение образцов при разрыве по меньшей мере около 300%;

b) тангенс δ при 0°С больше 0,36;

c) тангенс δ при 60°С меньше 0,120;

d) потерю объема при истирании (DIN) меньше 165 мм3;

e) величину прочности на разрыв больше 13,0 МПа.

15. Способ по п.14, отличающийся тем, что три компонента смешанной системы модификаторов или их порции подвергают предварительному смешиванию.

16. Способ по п.14, отличающийся тем, что три компонента смешанной системы модификаторов примешивают к предварительно смешанной комбинации галобутилового эластомера, по меньшей мере, одного дополнительного эластомера и минерального наполнителя.

| RU 2005112777 А, 10.11.2006 | |||

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2005 |

|

RU2293149C1 |

| СПОСОБ ИСКЛЮЧЕНИЯ НЕСАНКЦИОНИРОВАННОГО ДОСТУПА К ЗАЩИЩАЕМОЙ СИСТЕМЕ | 2006 |

|

RU2339080C2 |

| ПРОИЗВОДНЫЕ 5,7-ДИМЕТИЛ-1,3-ДИАЗААДАМАНТАН-6-ОНА, СОДЕРЖАЩИЕ МОНОТЕРПЕНОВЫЙ ОСТАТОК, НОВЫЕ АНАЛЬГЕЗИРУЮЩИЕ СРЕДСТВА | 2014 |

|

RU2564446C1 |

Авторы

Даты

2013-06-20—Публикация

2008-10-16—Подача