Область техники

Изобретение относится к шине, состоящей из определенной резиновой смеси.

Уровень техники

Предлагаемые до настоящего времени способы улучшения характеристики сцепления с обледенелой и заснеженной дорогой шин для зимней эксплуатации, таких как нешипованная шина и зимняя шина, включают, например, способ увеличения силы адгезионного трения посредством снижения твердости (Hs) резиновой смеси для протектора, тем самым снижая модуль упругости при низкой температуре (улучшение низкотемпературных свойств), способ получения усилия сцепления на обледенелой и заснеженной дороге посредством обеспечения определенных ламелей на поверхности блоков протектора и способ получения усилия сцепления посредством обеспечения на поверхности протектора глубоких поперечных канавок для сжатия снега и захвата сжатого снега в ходе движения.

Ламели, обеспеченные на поверхности блоков протектора, вступают в контакт со снегом и льдом на дороге, обеспечивая возможность проявления усилия сцепления. Однако когда возникает «налипание снега», которое представляет собой явление прилипания снега к поверхности протектора, возникает проблема, состоящая в том, что ламели не могут вступать в контакт со снегом и льдом на дороге, и тем самым не могут создавать усилие сцепления на снегу и льду.

Снег, захваченный поперечными канавками, удаляется до того, как шина совершит один оборот, и поперечные канавки снова вступают в контакт со снегом на дороге. Таким образом, поперечные канавки могут неоднократно создавать усилие сцепления. Однако когда возникает «забивание снегом», и снег не может быть удален с протектора, возникает проблема, состоящая в том, что поперечные канавки не могут захватывать снег, а именно шина не может проявлять сцепление с заснеженным дорожным покрытием.

Чтобы решить вышеуказанные проблемы, предложен способ формирования рисунка протектора, в частности, поперечных канавок, определенной формы. Например, в JP 2008-221955 А описан способ подавления налипания снега посредством формирования рисунка определенной формы. Кроме того, в JP 2014-080050 описан способ подавления забивания снегом посредством создания поперечных канавок определенной формы.

Краткое описание изобретения

Существует предел подавления забивания снегом и налипания снега только посредством изменения формы рисунка протектора, в частности, поперечных канавок, и существует потребность в дополнительном улучшении характеристики сцепления на снегу и льду. Кроме того, поскольку форма рисунка протектора, в частности поперечных канавок, ограничена тем, что необходимо обеспечить способность подавлять забивание снегом и налипание снега, существует проблема, состоящая в том, что степень свободы при разработке формы снижается, и характеристики на обледенелом и заснеженном дорожном покрытии, сопротивление абразивному износу и характеристика сцепления на влажном дорожном покрытии ухудшаются.

Целью настоящего изобретения является обеспечение шины, подавляющей забивание снегом и налипания снега, в частности, обеспечение шины, подавляющей забивание снегом и налипания снега независимо от формы протектора и обладающей превосходными характеристиками на обледенелом и заснеженном дорожном покрытии при сохранении характеристики сцепления на влажном дорожном покрытии и сопротивления абразивному износу.

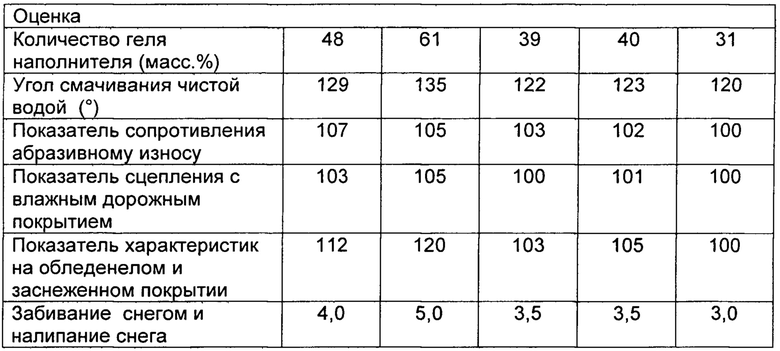

Настоящее изобретение относится к шине, состоящей из резиновой смеси, включающей каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния и имеющей угол смачивания чистой водой от 125° до 140°.

Предпочтительно количество геля наполнителя в резиновой смеси составляет не менее 45 масс. %.

Предпочтительно резиновая смесь включает модифицированный бутадиеновый каучук и диоксид кремния в качестве маточной смеси.

Благодаря шине, состоящей из резиновой смеси, включающей каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния и имеющей угол смачивания чистой водой от 125° до 140°, возможно обеспечить шину, подавляющую забивание снегом и налипание снега.

Подробное описание изобретения

Шина по настоящему изобретению отличается тем, что для ее изготовления используют каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния, и она имеет угол смачивания чистой водой в определенном диапазоне.

Каучуковый компонент включает модифицированный бутадиеновый каучук. Модифицированный бутадиеновый каучук представляет собой каучук, содержащий конденсированное алкоксисилановое соединение на активном конце цепи бутадиенового каучука, и представляет собой каучуковый компонент, который обладает превосходной реакционной способностью в отношении силанового связующего агента и диоксида кремния. При совместном использовании этого модифицированного бутадиенового каучука и диоксида кремния, гидрофильная группа на поверхности диоксида кремния связывается с модифицированным бутадиеновым каучуком, что обеспечивает возможность образования геля наполнителя, покрывающего гидрофильную группу диоксида кремния, и в результате можно повысить водоотталкивающие свойства резиновой смеси, т.е. увеличить угол смачивания чистой водой.

Модифицированный бутадиеновый каучук получают способом, в котором в качестве бутадиенового каучука используют бутадиеновый каучук, полученный полимеризацией в присутствии каталитической композиции, включающей, в качестве основного компонента, смесь, содержащую указанные ниже компоненты (а)-(в), при этом способ получения включает стадию (А) модификации, на которой осуществляют реакцию модификации с использованием бутадиенового каучука, содержащего активный конец цепи, посредством введения алкоксисиланового соединения, содержащего две или более реакционных групп, включая алкоксисилильную группу, в активный конец цепи бутадиенового каучука, и стадию (Б) конденсации, на которой остаток алкоксисиланового соединения, введенный в активный конец цепи, подвергают реакции конденсации в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов.

Компонент (а): содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса.

Компонент (б): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюмоорганических соединений, представленных основной формулой (1): AlR1R2R3. В основной формуле (1) R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличным от R1 и R2 и представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода.

Компонент (в): содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре.

Более конкретно, модифицированный бутадиеновый каучук, используемый в настоящем изобретении, может быть получен посредством осуществления реакции модификации для введения алкоксисиланового соединения в активный конец цепи бутадиенового каучука, содержащего цис-1,4 связи в количестве 94,0 масс. % или более, и последующего проведения реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец цепи, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов.

Поскольку модифицированный бутадиеновый каучук получают с помощью вышеуказанного способа, он обеспечивает удовлетворительную эффективность использования топлива, сопротивление абразивному износу и сопротивление разрушению. Резиновая смесь по настоящему изобретению включает такой модифицированный бутадиеновый каучук, натуральный каучук и диоксид кремния. Таким образом, резиновая смесь не только обладает очень хорошей обрабатываемостью, но также может проявлять увеличение твердости при низкой температуре, и кроме того, нешипованная шина с протектором (беговой дорожкой в случае протектора многослойной структуры), полученным с использованием такой резиновой смеси, обладает хорошими характеристиками на обледенелом и заснеженном дорожном покрытии и сопротивлением абразивному износу при хорошем балансе. Более того, нешипованная шина, в которой резиновую смесь по настоящему изобретению используют для подпротекторного слоя, являющегося внутренним слоем, отличным от беговой дорожки протектора, обладает хорошими характеристиками на обледенелом и заснеженном дорожном покрытии и долговечностью при хорошем балансе.

Стадия (А) модификации представляет собой стадию проведения реакции модификации с использованием бутадиенового каучука, содержащего активный конец цепи, посредством введения алкоксисиланового соединения, содержащего две или более реакционных групп, включая алкоксисилильную группу в активный конец цепи бутадиенового каучука.

Бутадиеновый каучук содержит активный конец цепи. Количество цис-1,4 связей бутадиенового каучука предпочтительно составляет 94,0 масс. % или более, более предпочтительно 94,6 масс. % или более, еще более предпочтительно 98,5 масс. % или более, еще более предпочтительно 99,0 масс. % или более. Когда количество цис-1,4 связей составляет менее 94,0 масс. %, характеристики на обледенелом и заснеженном дорожном покрытии, сопротивление абразивному износу и сопротивление разрушению нешипованной шины, полученной с использованием резиновой смеси, включающей модифицированный бутадиеновый каучук, могут быть не достаточно удовлетворительными. В данном документе количество цис-1,4 связей представляет собой величину, рассчитанную исходя из интенсивности сигнала, измеренного посредством ЯМР-анализа (ядерного магнитного резонанса).

Вышеуказанный бутадиеновый каучук представляет собой полимер 1,3-бутадиена.

Для получения бутадиенового каучука полимеризацию можно выполнять с использованием растворителя или в отсутствие растворителя. Неактивные органические растворители могут быть использованы в качестве растворителя (растворитель полимеризации), который используют для полимеризации, и их примеры включают насыщенные алифатические углеводороды, содержащие от 4 до 10 атомов углерода, такие как бутан, пентан, гексан и гептан; насыщенные алициклические углеводороды, содержащие от 6 до 20 атомов углерода, такие как циклопентан и циклогексан; моноолефины, такие как 1-бутен и 2-бутен; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол и хлортолуол, и т.п.

Температура реакции полимеризации для получения бутадиенового каучука предпочтительно составляет от -30°С до 200°С, более предпочтительно от 0°С до 150°С. Способ осуществления реакции полимеризации не ограничен особым образом. Реакцию полимеризации можно выполнять с использованием реактора периодического действия или можно выполнять непрерывно с использованием такого устройства, как многоступенчатый реактор непрерывного действия. В случае использования растворителя полимеризации, содержание мономера в растворителе предпочтительно составляет от 5 до 50 масс. %, более предпочтительно от 7 до 35 масс. %. Кроме того, с точки зрения эффективности получения бутадиенового каучука и с учетом того, что бутадиеновый каучук, содержащий активный конец цепи, не является дезактивированным, предпочтительно соединение, обладающее дезактивирующим действием, такое как кислород, вода или газообразный диоксид углерода, не вводят в систему полимеризации, насколько это возможно.

Кроме того, бутадиеновый каучук, полученный посредством полимеризации в присутствии каталитической композиции (здесь и далее также называемой «катализатор»), включающей, в качестве основного компонента, смесь, содержащую приведенные ниже компоненты (а)-(в), используют в качестве бутадиенового каучука, предназначенного для получения модифицированного бутадиенового каучука в настоящем изобретении.

Компонент (а): содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса.

Компонент (б): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюминийорганических соединений, представленных основной формулой (1): AlR1R2R3. В основной формуле (1) R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличным от R1 и R2 и представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода.

Компонент (в): содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре.

Когда используют такой катализатор, легко получают бутадиеновый каучук, содержащий цис-1,4 связи в количестве 94,0 масс. % или более. Такой катализатор пригоден для промышленного производства, поскольку нет необходимости осуществлять реакцию полимеризации при очень низкой температуре и проведение процесса является простым.

Соединение (а) представляет собой содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса. Среди лантаноидов предпочтительными являются неодим, празеодим, церий, лантан, гадолиний и самарий. Среди них неодим является особенно предпочтительным в способе получения по настоящему изобретению. Лантаноиды можно использовать по отдельности или в сочетании двух или более соединений. Примеры содержащих лантаноиды соединений включают карбоксилат, алкоксид, β-дикетонатный комплекс, фосфат, фосфит лантаноида и т.п. Среди них, предпочтительным является карбоксилат или фосфат, а более предпочтительным является карбоксилат.

Примеры карбоксилата лантаноида включают соли карбоновой кислоты, представленные основной формулой (2): (R4-COO)3M, где М представляет собой лантаноид, a R4 являются одинаковыми или различными и представляют собой углеводородные группы, содержащие от 1 до 20 атомов углерода. Кроме того, в вышеуказанной основной формуле (2) R4 предпочтительно представляет собой насыщенную или ненасыщенную алкильную группу и предпочтительно является линейной, разветвленной или циклической алкильной группой. Кроме того, карбоксильная группа связана с первичным, вторичным или третичным атомом углерода. Примеры включают соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, версатиковой кислоты (торговая марка Shell Chemicals, карбоновая кислота, содержащая карбоксильную группу, соединенную с третичным атомом углерода) и т.п. Среди них соли нафтеновой кислоты, версатиковой кислоты, 2-этилгексановой кислоты и нафтеновой кислоты являются предпочтительными.

Примеры алкоксида лантаноида включают соединения, которые представлены основной формулой (3): (R5O)3М, где М представляет собой лантаноид. В основной формуле (3) примеры алкоксильной группы, представленной «R5O», включают 2-этилгексилалкоксильную группу, олеилалкоксильную группу, стеарилалкоксильную группу, феноксильную группу, бензилалкоксильную группу и т.п. Среди них 2-этилгексилалкоксильная группа и бензилалкоксильная группа являются предпочтительными.

Примеры β-дикетонатного комплекса лантаноида включают ацетилацетона комплекс, бензоилацетонатный комплекс, пропионитрилацетонатный комплекс, валерилацетонатный комплекс, этилацетилацетонатный комплекс и т.п. Среди них ацетилацетонатный комплекс и этилацетилацетонатный комплекс являются предпочтительными.

Примеры фосфата или фосфита лантаноида включают такие соли, как бис(2-этилгексил)фосфат, бис(1-метилгептил)фосфат, бис(п-нонилфенил)фосфат, бис(полиэтиленгликоль-п-нонилфенил)фосфат, (1-метилгептил)(2-этилгексил)фосфат, (2-этилгексил)(п-нонилфенил)фосфат, 2-этилгексил фосфоновой кислоты моно-2-этилгексил, 2-этилгексил фосфоновой кислоты моно-п-нонилфенил, бис(2-этилгексил)фосфинат, бис(1-метилгептил)фосфинат, бис(п-нонилфенил)фосфинат, (1-метилгептил)(2-этилгексил)фосфинат и (2-этилгексил)(п-нонилфенил)фосфинат. Среди них соли бис(2-этилгексил)фосфината, бис(1-метилгептил)фосфината, 2-этилгексил фосфоновой кислоты моно-2-этилгексила и бис(2-этилгексил)фосфината являются предпочтительными.

Среди вышеуказанных соединений, фосфат неодима или карбоксилат неодима являются особенно предпочтительными, и версатат неодима или 2-этилгексаноат неодима являются наиболее предпочтительными в качестве содержащего лантаноид соединения.

Чтобы обеспечить растворимость в растворителе содержащего лантаноид соединения или стабильное хранение содержащего лантаноид соединения в течение длительного периода времени, также предпочтительно смешивать содержащее лантаноид соединение и основание Льюиса или осуществлять реакцию содержащего лантаноид соединения с основанием Льюиса с получением продукта реакции. Количество основания Льюиса предпочтительно составляет от 0 до 30 моль, предпочтительно от 1 до 10 моль на 1 моль лантаноида. Примеры основания Льюиса включают ацетилацетон, тетрагидрофуран, пиридин, N,N-диметилформамид, тиофен, дифениловый эфир, триэтиламин, фосфорорганические соединения, одноатомный или двухатомный спирт и т.п. Вышеуказанные соединения (а) можно использовать по отдельности или в сочетании двух или более соединений.

Вышеуказанный компонент (б) представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюмоорганических соединений, представленных основной формулой (1): AlR1R2R3, где R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличается от R1 и R2 и представляет углеводородную группу, содержащую от 1 до 10 атомов углерода.

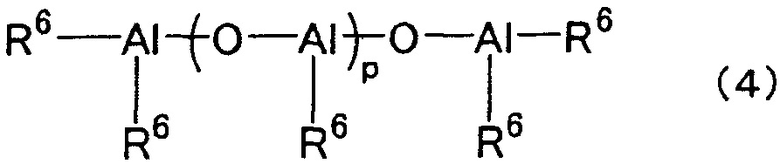

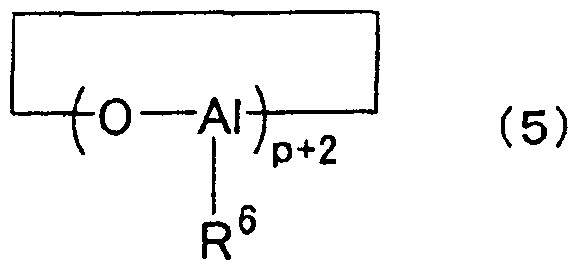

Вышеуказанный алюмоксан (здесь и далее также называемый «алюминоксан») представляет собой соединение, имеющее структуру, представленную приведенной ниже основной формулой (4) или (5). Алюмоксан также может представлять собой физическую смесь алюминоксанов, как описано в Fine Chemical 23, (9), 5 (1994), J. Am. Chem. Soc, 115, 4971 (1993) и J. Am. Chem. Soc, 117, 6465 (1995).

В вышеуказанных формулах (4) и (5) R6 являются одинаковыми или различными, и представляют собой углеводородные группы, содержащие от 1 до 20 атомов углерода, «p» представляет собой целое число 2 или более. Примеры R6 включают метильную группу, этильную группу, пропильную группу, бутильную группу, изобутильную группу, трет-бутильную группу, гексильную группу, изогексильную группу, октильную группу, изо-октильную группу и т.п. Среди них метильная группа, этильная группа, изобутильная группа и трет-бутильная группа являются предпочтительными а метильная группа является особенно предпочтительной. Кроме того, вышеуказанный «p» предпочтительно является целым числом от 4 до 100.

Примеры алюмоксана включают метилалюмоксан (здесь и далее также называемый «МАО»), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, трет-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и т.п. Среди них МАО является предпочтительным. Алюмоксаны можно получить посредством известного способа, например, путем добавления монохлорида триалкилалюминия или диалкилалюминия в органический растворитель, такой как бензол, толуол, ксилол или т.п., последующего добавления воды, водяного пара, содержащего водяной пар газообразного азота или содержащей кристаллизационную воду соли, такой как сульфат меди пентагидрат, сульфат алюминия гексадекагидрат или т.п., и проведения реакции. Данные алюмоксаны можно использовать по отдельности или в сочетании двух или более соединений.

Примеры алюмоорганических соединений, представленных основной формулой (1), включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, гидрированный диэтилалюминий, гидрированный ди-н-пропилалюминий, гидрированный ди-н-бутилалюминий, гидрированный диизобутилалюминий, гидрированный дигексилалюминий, гидрированный диизогексилалюминий, гидрированный диоктилалюминий, гидрированный диизоктилалюминий, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изобутилалюминия и т.п. Среди них предпочтительными являются гидрированный диизобутилалюминий, триэтилалюминий, триизобутилалюминий или гидрированный диэтилалюминий, и гидрированный диизобутилалюминий является особенно предпочтительным. Данные алюмоорганические соединения можно использовать по отдельности или в сочетании двух или более соединений.

Вышеуказанный компонент (в) представляет собой содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре. Когда используют такое содержащее йод соединение, возможно легко получить бутадиеновый каучук с содержанием цис-1,4 связей 94,0 масс. % или более. Содержащее йод соединение не ограничено особым образом, при условии, что оно содержит по меньшей мере один атом йода в своей молекулярной структуре, и его примеры включают йод, триметилсилилйодид, йодид диэтилалюминия, метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, дийодметан, бензилиденйодид, йодид бериллия, йодид магния, йодид кальция, йодид бария, йодид цинка, йодид кадмия, йодид ртути, йодид марганца, йодид рения, йодид меди, йодид серебра, йодид золота и т.п.

Особенно предпочтительными в качестве содержащего йод соединения являются йодиды кремния, представленные основной формулой (6): R7qSil4-q, где R7 являются одинаковыми или различными и каждый представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, или атом водорода, a «q» является целым числом от 0 до 3; йодированные углеводородные соединения, представленные основной формулой (7): R8rI4-r, где R8 являются одинаковыми или различными и каждый представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, а «r» является целым числом от 1 до 3, и йод. Такие йодиды кремния, йодированные углеводородные соединения и йод обладают хорошей растворимостью в органическом растворителе, и поэтому они пригодны для промышленного производства и просты в использовании. А именно, вышеуказанное соединение (в), которое является по меньшей мере одним содержащим йод соединением, выбранным из группы, состоящей из йодидов кремния, йодированных углеводородных соединений и йода, является одним из предпочтительных воплощений настоящего изобретения.

Примеры йодида кремния (соединения, представленного приведенной выше основной формулой (6)) включают триметилсилилйодид, триэтилсилилйодид, диметилсилилдийодид и т.п. Среди них триметилсилилйодид является предпочтительным. Кроме того, примеры йодированного углеводородного соединения (соединения, представленного приведенной выше основной формулой (7)) включают метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, дийодметан, бензилиденйодид и т.п. Среди них метилйодид, йодоформ и дийодметан являются предпочтительными.

Среди этих содержащих йод соединений особенно предпочтительными являются йод, триметилсилилйодид, триэтилсилилйодид, диметилсилилдийодид, метилйодид, йодоформ и дийодметан, а триметилсилилйодид является наиболее предпочтительным. Содержащие йод соединения можно использовать по отдельности или в сочетании двух или более соединений.

Долю каждого компонента (компоненты (а)-(в)) можно надлежащим образом устанавливать по потребности. Количество компонента (а) в смеси предпочтительно составляет, например, от 0,00001 до 1,0 ммоль, более предпочтительно от 0,0001 до 0,5 ммоль на 100 г сопряженного диенового соединения. Когда количество в смеси составляет менее 0,00001 ммоль, активация полимеризации может снижаться. Когда количество в смеси составляет более 1,0 ммоль, концентрация катализатора возрастает, и может потребоваться стадия удаления золы.

Когда компонент (б) является алюмоксаном, добавляемое в смесь количество алюмоксана может быть представлено молярным отношением компонента (а) к алюминию (Al), содержащемуся в алюмоксане. Отношение (молярное отношение) «компонент (а)»: «алюминий (Al), содержащийся в алюмоксане» предпочтительно составляет от 1:1 до 1:500, более предпочтительно от 1:3 до 1:250, еще более предпочтительно от 1:5 до 1:200. Когда количество алюмоксана выходит за пределы вышеуказанного диапазона, активность катализатора может снижаться или может потребоваться стадия удаления остатка катализатора.

Кроме того, когда компонент (б) является алюмоорганическим соединением, добавляемое в смесь количество алюмоорганического соединения может быть представлено молярным отношением компонента (а) к алюмоорганическому соединению. Отношение (молярное отношение) «компонент (а)»: «алюмоорганическое соединение» предпочтительно составляет от 1:1 до 1:700, более предпочтительно от 1:3 до 1:500. Когда добавляемое в смесь количество алюмоорганического соединения выходит за пределы вышеуказанного диапазона, активность катализатора может снижаться или может потребоваться стадия удаления остатка катализатора.

Добавляемое в смесь количество компонента (в) может быть представлено молярным отношением атомов йода, содержащихся в компоненте (в) к компоненту (а). Молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) предпочтительно составляет от 0,5 до 3,0, более предпочтительно от 1,0 до 2,5, еще более предпочтительно от 1,2 до 2,0. Когда молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) составляет менее 0,5, активность катализатора при полимеризации может снижаться. Когда молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) составляет более 3,0, компонент (в) становится ядом.

Помимо вышеуказанных катализаторов, таких как компоненты (а)-(в), предпочтительно добавлять, по мере необходимости, предпочтительно не более 1000 моль, более предпочтительно от 3 до 1000 моль, еще более предпочтительно от 5 до 300 моль по меньшей мере одного соединения, выбранного из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений на 1 моль компонента (а). Когда по меньшей мере одно соединение, выбранное из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, добавляют в катализатор, активность катализатора дополнительно повышается, что является предпочтительным. Примеры сопряженного диенового соединения, используемого в данном случае, включают 1,3-бутадиен, изопрен и т.п., подобно мономерам для полимеризации, описанным далее. Кроме того, примеры несопряженного диенового соединения включают дивинилбензол, диизопропенилбензол, триизопропенилбензол, 1,4-винилгексадиен, этилиденнорборнен и т.п.

Каталитическая композиция, включающая в качестве основного компонента смесь вышеуказанных компонентов (а)-(в), может быть получена, например, посредством осуществления взаимодействия компонентов (а)-(в), растворенных в растворителе, и дополнительно по меньшей мере одного соединения, выбранного из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, добавляемых по мере необходимости. Порядок добавления каждого из компонентов может быть выбран произвольно. Следует отметить, что с точки зрения улучшения активации полимеризации и сокращения периода времени для того, чтобы вызвать инициирование полимеризации, предпочтительно компоненты смешивают, подвергают взаимодействию и созреванию заранее. Температура созревания предпочтительно составляет от 0°С до 100°С, более предпочтительно от 20°С до 80°С. Когда температура созревания составляет менее 0°С, созревание может быть недостаточным. С другой стороны, когда температура созревания составляет более 100°С, активность каталитической композиции может снижаться, и легко происходит расширение молекулярно-массового распределения. Время созревания не ограничено особым образом. Перед добавлением в реактор полимеризации, каждый из компонентов может вступать в контакт друг с другом на производственной линии, и данном случае, достаточно 0,5 мин или более времени созревания. Полученный катализатор является стабильным в течение нескольких суток.

Что касается бутадиенового каучука, используемого для получения модифицированного бутадиенового каучука по настоящему изобретению, отношение среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), измеренных посредством гельпроникающей хроматографии, а именно молекулярно-массовое распределение (Mw/Mn), предпочтительно составляет не более 3,5, более предпочтительно не более 3,0, еще более предпочтительно не более 2,5. Когда молекулярно-массовое распределение составляет более 3,5, физические свойства резины, такие как сопротивление разрушению и свойство низкого тепловыделения могут ухудшаться. С другой стороны, нижний предел молекулярно-массового распределения не ограничен особым образом. В данном документе молекулярно-массовое распределение (Mw/Mn) означает величину, рассчитанную исходя из отношения среднемассовой молекулярной массы к среднечисленной молекулярной массе (среднемассовая молекулярная масса/среднечисленная молекулярная масса). В данном документе среднемассовая молекулярная масса бутадиенового каучука представляет собой среднемассовую молекулярную массу, рассчитанную относительно полистирола с помощью метода ГПХ (гельпроникающей хроматографии). Далее, среднечисленная молекулярная масса бутадиенового каучука представляет собой среднечисленную молекулярную массу, рассчитанную относительно полистирола с помощью метода ГПХ.

Кроме того, содержание винила и содержание цис-1,4 связей в бутадиеновом каучуке можно легко отрегулировать посредством регулирования температуры полимеризации. Также Mw/Mn можно легко отрегулировать посредством регулирования молярного отношения компонентов (а)-(в).

Вязкость по Муни бутадиенового каучука при температуре 100°С (ML1+4(100°C)) предпочтительно составляет от 5 до 50, более предпочтительно от 10 до 40. Когда вязкость по Муни составляет менее 5, механические свойства, сопротивление абразивному износу и т.п. после вулканизации могут снижаться. С другой стороны, в том случае, когда вязкость по Муни составляет более 50, после реакции модификации снижается обрабатываемость при вымешивании модифицированного бутадиенового каучука. Вязкость по Муни можно легко отрегулировать посредством регулирования молярного отношения компонентов (а)-(в). Следует отметить, что вязкость по Муни (ML1+4(100°C)) представляет собой величину, полученную методом измерения, описанным в экспериментальном разделе далее.

Кроме того, содержание 1,2-винильных связей (количество 1,2-винильных связей) в бутадиеновом каучуке предпочтительно составляет не более 0,5 масс. %, более предпочтительно не более 0,4 масс. %, еще более предпочтительно не более 0,3 масс. %. Когда содержание 1,2-винильных связей составляет более 0,5 масс. %, физические свойства резины, такие как сопротивление разрушению, могут снижаться. Кроме того, количество 1,2-винильных связей в бутадиеновом каучуке предпочтительно составляет не менее 0,001 масс. %, более предпочтительно не менее 0,01 масс. %. В данном документе количество 1,2-винильных связей представляет собой величину, рассчитанную исходя из интенсивности сигнала при ЯМР-анализе.

Алкоксисилановое соединение (здесь и далее также называемое «модификатор»), используемое на стадии (А) модификации, представляет собой соединение, содержащее две или более реакционных групп, включая алкоксисилильную группу. Тип реакционных групп, отличных от алкоксисилильной группы, не ограничен особым образом, и предпочтительные их примеры включают по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (f): эпоксигруппы, (g): изоцианатной группы, (h): карбонильной группы, (i): цианогруппы. А именно, алкоксисилановое соединение, содержащее по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (f): эпоксигруппы, (g): изоцианатной группы, (h): карбонильной группы, (i): цианогруппы, является одним из предпочтительных воплощений настоящего изобретения. Кроме того, алкоксисилановое соединение может представлять собой продукт реакции частичной конденсации или смесь алкоксисиланового соединения и продукта реакции частичной конденсации.

В данном документе «продукт реакции частичной конденсации» означает алкоксисилановое соединение, в котором часть (а именно не все) SiOR звеньев (OR представляет собой алкоксильную группу) преобразована в SiOSi связь посредством конденсации. Следует отметить, что в бутадиеновом каучуке, используемом в реакции модификации, предпочтительно, чтобы по меньшей мере 10% полимерных цепей представляло собой «живые» цепи.

Предпочтительные примеры алкоксисиланового соединения включают алкоксисилановые соединения, включающие (f): эпоксигруппу (здесь и далее также называемые «содержащие эпоксигруппу алкоксисилановые соединения») такие как 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, и 2- (3,4-эпоксициклогексил)этил(метил)диметоксисилан, и среди них 3-глицидоксипропилтриметоксисилан и 2-(3,4-эпоксициклогексил) этилтриметоксисилан являются более предпочтительными.

Кроме того, примеры алкоксисиланового соединения, включающего (g): изоцианатную группу (здесь и далее также называемого «содержащее изоцианатную группу алкоксисилановое соединение»), включают 3-изоцианатпропилтриметоксисилан, 3-изоцианатпропилтриэтоксисилан, 3-изоцианатпропилметилдиэтоксисилан, 3-изоцианатпропилтриизопропоксисилан и т.п. и среди них 3-изоцианатпропилтриметоксисилан является особенно предпочтительным.

Кроме того, примеры алкоксисиланового соединения, включающего (h): карбонильную группу (здесь и далее также называемого «содержащее карбонильную группу алкоксисилановое соединение»), включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилметилдиэтоксисилан, 3-метакрилоилоксипропилтриизопропоксисилан, и т.п., и среди них 3-метакрилоилоксипропилтриметоксисилан является особенно предпочтительным.

Кроме того, примеры алкоксисиланового соединения, включающего (i): цианогруппу (здесь и далее также называемого «содержащее цианогруппу алкоксисилановое соединение»), включают 3-цианопропилтриэтоксисилан, 3-цианопропилтриметоксисилан, 3-цианопропилметилдиэтоксисилан, 3-цианопропилтриизопропоксисилан и т.п., и среди них 3-цианопропилтриметоксисилан является особенно предпочтительным.

Среди указанных выше модификаторов особенно предпочтительными являются 3-глицидоксилропилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-изоцианатпропилтриметоксисилан, 3-метакрилоилоксипропилтриметоксисилан и 3-цианопропилтриметоксисилан, и наиболее предпочтительным является 3-глицидоксипропилтриметоксисилан. Такие модификаторы можно использовать по отдельности или в сочетании двух или более соединений. Кроме того, также можно использовать продукты реакции частичной конденсации вышеуказанных алкоксисилановых соединений.

В реакции модификации вышеуказанной стадии (А) модификации количество алкоксисиланового соединения предпочтительно составляет от 0,01 до 200 моль, более предпочтительно от 0,1 до 150 моль на 1 моль компонента (а). Когда количество алкоксисиланового соединения составляет менее 0,01 моль, реакция модификации развивается недостаточно, и улучшение диспергирования наполнителя не является достаточным. Таким образом, после вулканизации можно не получить удовлетворительных механических свойств, сопротивления абразивному износу и свойства низкого тепловыделения. С другой стороны, в том случае, когда алкоксисилановое соединение используют в количестве, превосходящем 200 моль, реакция модификации достигает насыщенного состояния. В этом случае требуются затраты на избыток используемого алкоксисиланового соединения. Способ добавления модификатора не ограничен особым образом. Примеры способа включают способ введения по партиям, способ дробного введения, способ непрерывного введения и т.п., и среди них, способ введения по партиям является предпочтительным.

Реакцию модификации предпочтительно осуществляют в растворе, и раствор, включающий непрореагировавший мономер, используемый для полимеризации, можно применять как таковой. Кроме того, режим реакции модификации не ограничен особым образом, и реакцию модификации осуществляют с использованием реактора периодического действия или непрерывно с использованием многоступенчатого реактора непрерывного действия, встроенного смесителя или т.п.

Температура реакции модификации может быть такой же, как температура полимеризации для полимеризации бутадиенового каучука. Более конкретно, температура реакции модификации предпочтительно составляет от 20°С до 100°С, более предпочтительно от 30° до 90°С. Когда температура ниже 20°С, вязкость полимера может увеличиваться, а когда температура составляет более 100°С, активный конец цепи полимера может быть дезактивирован.

Более того, время реакции модификации предпочтительно составляет от пяти минут до пяти часов, более предпочтительно от 15 мин до одного часа. На стадии (Б) конденсации, после введения остатка алкоксисиланового соединения в активный конец цепи полимера, можно, при необходимости, добавлять известный антиоксидант и ингибитор реакции.

На стадии (А) модификации предпочтительно также добавлять, помимо модификатора, вещество, которое подвергают реакции конденсации с остатком алкоксисиланового соединения, являющегося модификатором, введенным в активный конец цепи, и посредством этого оно расходуется на стадии (Б) конденсации. Более конкретно, предпочтительно добавлять агент, вводящий функциональную группу. Этот агент, вводящий функциональную группу, позволяет улучшить сопротивление абразивному износу модифицированного бутадиенового каучука.

Агент, вводящий функциональную группу, не ограничен особым образом, при условии, что прямая реакция с активным концом цепи не протекает в значительной степени, и агент остается в виде непрореагировавшего продукта в реакционной системе. Примеры предпочтительного агента, вводящего функциональную группу, включают алкоксисилановые соединения, отличные от алкоксисиланового соединения, используемого в качестве модификатора, а именно, алкоксисилановые соединения, содержащие по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (j): аминогруппы, (k): иминогруппы и (l): меркаптогруппы. Алкоксисилановое соединение, используемое в качестве агента, вводящего функциональную группу, может представлять собой продукт реакции частичной конденсации или смесь алкоксисиланового соединения, которое не является продуктом реакции частичной конденсации алкоксисиланового соединения, используемого в качестве агента, вводящего функциональную группу, с продуктом реакции частичной конденсации.

Примеры агента, вводящего функциональную группу, включают алкоксисилановые соединения, включающие (j): аминогруппу (далее называемые «содержащие аминогруппу алкоксисилановые соединения»), такие как 3-диметиламинопропил(триэтокси)силан, 3-диметиламинопропил(триметокси)силан, 3-диэтиламинопропил(триэтокси)силан, 3-диэтиламинопропил(триметокси)силан, 2-диметиламиноэтил(триэтокси)силан, 2-диметиламиноэтил(триметокси)силан, 3-диметиламинопропил(диэтокси)метилсилан, 3-дибутиламинопропил(триэтокси)силан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(N-метиламино)пропилтриметоксисилан, 3-(N-метиламино)пропилтриэтоксисилан, 3-(1-пирролидин)пропил(триэтокси)силан, 3-(1-пирролидин)пропил(триметокси)силан, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, N-этилиден-3-(триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин, и триметоксисилильные соединения, метилдизтоксисилильные соединения, этилдиэтоксисилильные соединения, метилдиметоксисилильные соединения или этилдиметоксисилильные соединения, соответствующие вышеуказанным триэтоксисилильным соединениям. Среди них 3-диэтиламинопропил(триэтокси)силан, 3-диметиламинопропил(триэтокси)силан, 3-аминопропилтриэтоксисилан, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин и N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин являются особенно предпочтительными.

Кроме того, примеры предпочтительного агента, вводящего функциональную группу, включают алкоксисилановые соединения, включающие (k): иминогруппу (далее называемые «содержащие иминогруппу алкоксисилановые соединения»), такие как 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триметокси)силан, (1-гексаметиленимино)метил(триметокси)силан, (1-гексаметиленимино)метил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триметокси)силан, 3-(1-гептаметиленимино)пропил(триэтокси)силан, 3-(1-додекаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(диэтокси)метилсилан, 3-(1-гексаметиленимино)пропил(диэтокси)этилсилан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, 3-[10-(триэтоксисилил)децил]-4-оксазолин, N-(3-изопропоксисилилпропил)-4,5-дигидроимидазол и N-(3-(метилдиэтоксисилилпропил)-4,5-дигидроимидазол. Среди них 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, N-(3-(триэтоксисилилпропил)-4,5-дигидроимидазол являются более предпочтительными.

Кроме того, примеры агента, вводящего функциональную группу, включают алкоксисилановые соединения, включающие (l): меркаптогруппу (далее называемые «содержащие меркаптогруппу алкоксисилановые соединения»), такие как 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 3-меркаптопропил(диэтокси)метилсилан, 3-меркаптопропил(моноэтокси)диметилсилан меркаптофенилтриметоксисилан, меркаптофенилтриэтоксисилан и т.п., и среди них 3-меркаптопропилтриэтоксисилан является особенно предпочтительным.

Среди этих агентов, вводящих функциональную группу, особенно предпочтительными являются 3-диэтиламинопропил(триэтокси)силан, 3-диметиламинопропил(триэтокси)силан, 3-аминопропилтриэтоксисилан, 3-(1-гексаметиленимино)пропил(триэтокси)силан, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, N-(3-(триэтоксисилилпропил)-4,5-дигидроимидазол и 3-меркаптопропилтриэтоксисилан и наиболее предпочтительным является 3-аминопропилтриэтоксисилан. Эти агенты, вводящие функциональную группу, можно использовать по отдельности или в сочетании двух или более соединений.

Когда вышеуказанные алкоксисилановые соединения используют в качестве агента, вводящего функциональную группу, их количество предпочтительно составляет от 0,01 до 200 моль, более предпочтительно от 0,1 до 150 моль на один моль компонента (а). Когда количество составляет менее 0,01 моль, реакция конденсации проходит в недостаточной степени, и улучшение диспергируемости наполнителя является недостаточным. Поэтому механические свойства, сопротивление абразивному износу и свойство низкого тепловыделения после вулканизации могут быть хуже. С другой стороны, в том случае, когда алкоксисилановое соединение используют в количестве, превосходящем 200 моль, реакция конденсации находится в насыщенном состоянии. В данном случае требуются затраты на избыток используемого соединения.

Добавление агента, вводящего функциональную группу, предпочтительно выполняют после введения остатка алкоксисиланового соединения в активный конец цепи бутадиенового каучука на стадии (А) модификации и перед инициированием реакции конденсации на стадии (Б) конденсации. В том случае, когда агент, вводящий функциональную группу, добавляют после инициирования стадии конденсации, агент, вводящий функциональную группу, не диспергируется однородно и каталитические свойства снижаются. Более конкретно, время добавления агента, вводящего функциональную группу, предпочтительно составляет от 5 мин до пяти часов после инициирования реакции модификации, более предпочтительно от 15 мин до одного часа после инициирования реакции модификации.

Когда алкоксисилановое соединение, содержащее вышеуказанную функциональную группу, используют в качестве агента, вводящего функциональную группу, бутадиеновый каучук, содержащий активный конец цепи, подвергается реакции модификации с модификатором, добавленным в реакционную систему по существу в стехиометрическом количестве, и в результате, алкоксисилильные группы вводят по существу во все активные концы цепи. Затем, при дальнейшем добавлении агента, вводящего функциональную группу, вводят остатки алкоксисиланового соединения в количестве, превышающем эквивалентное количество активных концов цепи бутадиенового каучука.

Предпочтительно с точки зрения эффективности реакции, чтобы реакция конденсации между алкоксисилильными группами происходила между свободным алкоксисилановым соединением и алкоксисилильной группой на конце цепи бутадиенового каучука или, в некоторых случаях, между алкоксисилильными группами на концах цепи бутадиенового каучука. Реакция между свободными алкоксисилановыми соединениями не является предпочтительной. Таким образом, когда добавляют другое алкоксисилановое соединение в качестве агента, вводящего функциональную группу, предпочтительно, чтобы гидролизуемость его алкоксилильной группы была ниже, чем гидролизуемость алкоксисилильной группы, введенной в конец цепи бутадиенового каучука.

Например, предпочтительной является сочетание использования сильно гидролизуемого алкоксисиланового соединения, содержащего триметоксисилильную группу в качестве алкоксисиланового соединения, предназначенного для реакции с активным концом цепи бутадиенового каучука, и использования алкоксисиланового соединения, содержащего алкоксисилильную группу (например, триэтоксисилильную группу) и имеющего более низкую гидролизуемость, чем соединение, содержащее триметоксисилильную группу, в качестве алкоксисиланового соединения, дополнительно добавляемого в качестве агента, вводящего функциональную группу. Напротив, например, когда соединение, содержащее триэтоксисилильную группу, используют в качестве алкоксисиланового соединения для реакции с активным концом цепи бутадиенового каучука, а алкоксисилановое соединение, дополнительно добавляемое в качестве агента, вводящего функциональную группу, представляет собой соединение, содержащее триметоксисилильную группу, эффективность реакции снижается.

Стадия (Б) конденсации представляет собой стадию, на которой остаток алкоксисиланового соединения, введенного в активный конец цепи, подвергают реакции конденсации в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов.

Катализатор конденсации не ограничен особым образом, при условии, что он представляет собой катализатор, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов. Катализатор конденсации предпочтительно представляет собой катализатор, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из титана (Ti) (4 группа), олова (Sn) (14 группа), циркония (Zr) (4 группа), висмута (Bi) (15 группа) и алюминия (Al) (13 группа).

Примеры катализатора конденсации, содержащего олово (Sn), включают бис(н-октаноат) олова, бис(2-этилгексаноат) олова, бис(лаурат) олова, бис(нафтенат) олова, бис(стеарат) олова, бис(олеат) олова, диацетат дибутилолова, ди-н-октаноат дибутилолова, ди-2-этилгексаноат дибутилолова, дилаурат дибутилолова, малеат дибутилолова, бис(бензилмалеат) дибутилолова, бис(2-этилгексилмалеат) дибутилолова, диацетат ди-н-октилолова, ди-н-октаноат ди-н-октилолова, ди-2-этилгексаноат ди-н-октилолова, дилаурат ди-н-октилолова, малеат ди-н-октилолова, бис(бензилмалеат) ди-н-октилолова, бис(2-этилгексилмалеат) ди-н-октилолова и т.п.

Пример катализатора конденсации, содержащего цирконий (Zr), включают тетраэтоксицирконий, тетра-н-пропоксицирконий, тетра-и-пропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексилоксид)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, дибутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонатбис(этилацетоацетат) циркония, тетракси(ацетилацетонат) циркония, диацетилацетонатбис(этилацетоацетат) циркония, циркония оксид бис (2-этилгексаноат), циркония оксид бис(лаурат), циркония оксид бис(нафтат) циркония оксид бис(стеарат), циркония оксид бис(олеат), циркония оксид бис(линолат), тетракис(2-этилгексаноат) циркония, тетракис(лаурат) циркония, тетракис(нафтат) циркония, тетракис(стеарат) циркония, тетракис(олеат) циркония, тетракис(линолат) циркония и т.п.

Примеры катализатора конденсации, содержащего висмут (Bi), включают трис(2-этилгексаноат) висмута, трис(лаурат) висмута, трис(нафтат) висмута, трис(стеарат) висмута, трис(олеат) висмута, трис(линолат) висмута и т.п.

Примеры катализатора конденсации, содержащего алюминий (Al), включают триэтоксиалюминий, три-н-пропоксиалюминий, три-и-пропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексилоксид)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, бутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетилацетат) алюминия, трис(2-этилгексаноат) алюминия, трис(лаурат) алюминия, трис(нафтат) алюминия, трис(стеарат) алюминия, трис(олеат) алюминия, трис(линолат) алюминия и т.п.

Примеры катализатора конденсации, содержащего титан (Ti), включают тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетра-и-пропоксититан, тетра-н-бутоксититан, олигомер тетра-н-бутоксититана, тетра-втор-бутоксититан, тетра-трет-бутоксититан, тетра(2-этилгексилокси)титан, бис(октандиолат) бис(2-этилгексилокси)титана, тетра-(октандиолат) титана, лактат титана, дипропоксибис(триэтаноламинат) титана, дибутоксибис(триэтаноламинат) титана, трибутоксистеарат титана, трипропоксистеарат титана, трипропоксиацетилацетонат титана, дипропоксибис(ацетилацетонат) титана, трипопоксиэтилацетоацетат титана, пропоксиацетилацетонатбис(этилацетоацетат) титана, трибутоксиацетилацетонат титана, дибутоксибис(ацетилацетонат) титана, трибутоксиэтилацетоацетат титана, бутоксиацетилацетонатбис(этилацетоацетат) титана, тетракис(ацетилацетонат) титана, диацетилацетонатбис(этилацетоацетат) титана, титана оксид бис(2-этилгексаноат), титана оксид бис(лаурат), титана оксид бис(нафтат) титана оксид бис(стеарат), титана оксид бис(олеат), титана оксид бис(линолат), тетракис(2-этилгексаноат) титана, тетракис(лаурат) титана, тетракис(нафтат) титана, тетракис(стеарат) титана, тетракис(олеат) титана, тетракис(линолат) титана и т.п.

Среди них катализаторы конденсации, содержащие титан (Ti), являются более предпочтительными в качестве катализатора конденсации. Среди катализаторов конденсации, содержащих титан (Ti), алкоксиды, карбоксилаты и соли ацетилацетонатных комплексов титана (Ti) также являются предпочтительными. Особенно предпочтительным является тетра-и-пропоксититан (тетраизопропилтитанат). Применение катализаторов конденсации, содержащих титан (Ti), может эффективно ускорять реакцию конденсации остатка алкоксисиланового соединения, используемого в качестве модификатора, с остатком алкоксисиланового соединения, используемого в качестве агента, вводящего функциональную группу, что обеспечивает возможность получения модифицированного бутадиенового каучука, обладающего хорошей обрабатываемостью, низкотемпературными свойствами и сопротивлением абразивному износу. Таким образом, катализатор конденсации, содержащий титан (Ti), также представляет собой катализатор предпочтительных воплощений настоящего изобретения.

Что касается количества катализатора конденсации, количество молей вышеуказанных соединений, используемых в качестве катализатора конденсации, предпочтительно составляет от 0,1 до 10 моль, особенно предпочтительно от 0,3 до 5 моль на 1 моль общего количества алкоксисилильных групп, присутствующих в реакционной системе. Когда количество молей составляет менее 0,1 моль, реакция конденсации может не протекать в достаточной степени. С другой стороны, даже в случае, когда катализатор конденсации используют в количестве, превосходящем 10 молей, дополнительный эффект катализатора конденсации не достигается, и тогда требуются затраты на избыток используемого алкоксисиланового соединения.

Хотя катализатор конденсации может быть добавлен перед реакцией модификации, добавление предпочтительно осуществлять после реакции модификации и перед инициированием реакции конденсации. Если катализатор конденсации добавляют перед инициированием реакции модификации, может протекать прямая реакция с активным концом цепи и, в некоторых случаях, алкоксисилильная группа может быть не введена в активный конец цепи. Кроме того, в том случае, когда катализатор конденсации добавляют после инициирования реакции конденсации, катализатор конденсации не диспергируется однородно и каталитические свойства снижаются. Конкретное время добавления катализатора конденсации предпочтительно составляет от пяти минут до пяти часов после инициирования реакции модификации, более предпочтительно от 15 мин до одного часа после инициирования реакции модификации.

Реакцию конденсации на стадии (Б) конденсации предпочтительно осуществляют в водном растворе, и температура реакции конденсации предпочтительно составляет от 85° до 180°С, более предпочтительно от 100° до 170°С, особенно предпочтительно от 110° до 150°С. В том случае, когда температура реакции конденсации составляет менее 85°С, реакция конденсации не протекает в достаточной степени и не может быть завершена. В этом случае, в полученном модифицированном бутадиеновом каучуке могут происходить изменения с течением времени, что приводит к проблемам качества. С другой стороны, в том случае, когда температура реакции конденсации составляет более 180°С, может происходить старение полимера, что ухудшает физические свойства полимера.

Значение рН водного раствора, в котором протекает реакция конденсации, предпочтительно составляет от 9 до 14, более предпочтительно от 10 до 12. Когда значение рН водного раствора находится в вышеуказанном диапазоне, реакция конденсации ускоряется, и стабильность во времени модифицированного бутадиенового каучука может быть улучшена. В том случае, когда значение рН составляет менее 9, реакция конденсации протекает в недостаточной степени и не может быть завершена. В таком случае, в полученном модифицированном бутадиеновом каучуке происходят изменения с течением времени, что приводит к проблемам с качеством. С другой стороны, когда значение рН водного раствора, в котором протекает реакция конденсации, составляет более 14, большое количество компонентов, полученных из щелочи, остается в модифицированном бутадиеновом каучуке после его выделения, и их извлечение может быть затруднительным.

Время реакции предпочтительно составляет от пяти минут до десяти часов, более предпочтительно от 15 мин до 5 часов. Когда время реакции конденсации составляет менее пяти минут, реакция конденсации может не завершиться. С другой стороны, когда время реакции конденсации составляет более десяти часов, реакция конденсации может быть уже завершена. Кроме того, давление в реакционной системе в ходе реакции конденсации предпочтительно составляет от 0,01 до 20 МПа, более предпочтительно от 0,05 до 10 МПа.

Режим проведения реакции конденсации не ограничен особым образом, и реакцию конденсации можно осуществлять с использованием реактора периодического действия или можно осуществлять непрерывно с использованием такого устройства, как многоступенчатый реактор непрерывного действия. Кроме того, удаление растворителя можно осуществлять одновременно с реакцией конденсации.

Посредством осуществления известной последующей обработки после завершения реакции конденсации, описанной выше, получают целевой модифицированный бутадиеновый каучук.

Вязкость по Муни (МL1+4(125°С)) модифицированного бутадиенового каучука предпочтительно составляет от 10 до 150, более предпочтительно от 20 до 100. Когда вязкость по Муни (ML1+4(125°C)) составляет менее 10, физические свойства резины, включая сопротивление разрушению, могут ухудшаться. С другой стороны, когда вязкость по Муни (ML1+4(125°C)) составляет более 150, может ухудшаться обрабатываемость, что затрудняет осуществление вымешивания компонентов смеси. Вязкость по Муни (ML1+4(125°C)) представляет собой величину, полученную из метода измерения, описанного в экспериментальной части далее.

Молекулярно-массовое распределение (Mw/Mn) модифицированного бутадиенового каучука предпочтительно составляет не более 3,5, более предпочтительно не более 3,0, еще более предпочтительно не более 2,5. Когда молекулярно-массовое распределение составляет более 3,5, физические свойства резины, включая сопротивление разрушению, и свойство низкого тепловыделения могут ухудшаться. В данном документе среднемассовая молекулярная масса (Mw) модифицированного бутадиенового каучука представляет собой среднемассовую молекулярную массу, рассчитанную относительно полистирола посредством метода ГПХ (гельпроникающей хроматографии). К тому же, среднечисленная молекулярная масса (Mn) модифицированного бутадиенового каучука представляет собой среднечисленную молекулярную массу, рассчитанную относительно полистирола посредством метода ГПХ.

Кроме того, значение хладотекучести (мг/мин) модифицированного бутадиенового каучука предпочтительно составляет не более 1,0, более предпочтительно не более 0,8. Когда значение хладотекучести составляет более 1,0, стабильность формы полимера в течение хранения может снижаться. При этом в данном документе значение хладотекучести (мг/мин) представляет собой значение, рассчитанное посредством метода измерения, описанного далее.

Кроме того, оценочное значение стабильности во времени модифицированного бутадиенового каучука предпочтительно составляет от 0 до 5, более предпочтительно от 0 до 2. Когда оценочное значение составляет более 5, может происходить изменение полимера с течением времени при его хранении. В данном документе стабильность во времени рассчитывают посредством метода измерения, описанного далее.

Температура стеклования модифицированного бутадиенового каучука предпочтительно составляет не более -40°С, более предпочтительно не более -43°С, еще более предпочтительно не более -46°С, особенно предпочтительно не более -50°С. Когда температура стеклования составляет более -40°С, низкотемпературные свойства, необходимые для нешипованной шины, могут быть не сохранены в достаточной степени. С другой стороны, нижний предел температуры стеклования не ограничен особым образом. В данном документе температура стеклования модифицированного бутадиенового каучука может быть измерена методом измерения, описанным в примере далее.

Содержание модифицированного бутадиенового каучука в каучуковом компоненте предпочтительно составляет не менее 20 масс. %, более предпочтительно не менее 30 масс. %, еще более предпочтительно не менее 35 масс. %, с точки зрения обеспечения хорошей характеристики сцепления с влажным дорожным покрытием и сопротивления износу. Кроме того, содержание модифицированного бутадиенового каучука предпочтительно составляет не более 85 масс. %, более предпочтительно не более 75 масс. %, еще более предпочтительно не более 70 масс. %, наиболее предпочтительно не более 60 масс. %.

Каучуковый компонент может включать каучуки, отличные от модифицированного бутадиенового каучука. Примеры другого каучука включают изопреновые диеновые каучуки, такие как натуральный каучук (НК), изопреновый каучук (ИК), депротеинизированный натуральный каучук (ДПНК), натуральный каучук высокой чистоты (НКВЧ) и модифицированный натуральный каучук; диеновые каучуки, такие как бутадиеновый каучук (БК) бутадиен-стирольный каучук (БСК), бутадиен-изопрен-стирольный каучук (БИСК), хлоропреновый каучук (ХК) и бутадиен-акрилонитрильный каучук (БНК); недиеновые каучуки, такие как этилен-пропилен-диеновый каучук (ЭПДК), бутиловый каучук (ИИК) и галогенизированный бутиловый каучук (Г-ИИК), и т.п. Кроме того, примеры модифицированного натурального каучука включают эпоксидированный натуральный каучук (ЭНК), гидрогенизированный натуральный каучук (ГНК), привитой натуральный каучук и т.п.

Для этих каучуков предпочтительно, чтобы каучуковый компонент включал НК, с точки зрения хорошей характеристики сцепления с влажным дорожным покрытием и сопротивления износу. НК не ограничен особым образом, и возможно использование натуральных каучуков, обычно применяемых в шинной промышленности, например, SIR30, RSS#3, TSR20 и т.п. Кроме того, также можно использовать изопреновые каучуки, обычно применяемые в шинной промышленности.

Когда НК добавляют в каучуковый компонент, его содержание предпочтительно составляет не менее 20 масс. %, еще более предпочтительно не менее 30 масс. %, более предпочтительно не менее 35 масс. %, по причине того, что эффект настоящего изобретения может быть получен более эффективно. Более того, содержание НК предпочтительно составляет не более 80 масс. %, более предпочтительно не более 70 масс. %, еще более предпочтительно не более 65 масс. %, с точки зрения низкотемпературных свойств.

Диоксид кремния не ограничен особым образом, и его примеры включают диоксид кремния, полученный сухим способом (безводный диоксид кремния), диоксид кремния, полученный влажным способом (водный диоксид кремния) и т.п. Диоксид кремния, полученный влажным способом, является предпочтительным, поскольку он содержит много силанольных групп.

Удельная площадь поверхности, измеренная из адсорбции азота, (N2SA), диоксида кремния предпочтительно составляет не менее 80 м2/г, более предпочтительно не менее 100 м2/г, с точки зрения долговечности и относительного удлинения при разрыве. Кроме того, с точки зрения эффективности использования топлива и обрабатываемости, N2SA диоксида кремния предпочтительно составляет не более 250 м2/г, более предпочтительно не более 220 м2/г. В данном документе N2SA диоксида кремния представляет собой величину, измеренную в соответствии со стандартом ASTM D3037-93.

Содержание диоксида кремния предпочтительно составляет не менее 5 масс. ч., более предпочтительно не менее 10 масс. ч. на 100 масс. ч. каучукового компонента с точки зрения долговечности и относительного удлинения при разрыве. Кроме того, содержание диоксида кремния предпочтительно составляет не более 200 масс. ч., более предпочтительно не более 150 масс. ч., с точки зрения улучшения диспергируемости во время вымешивания, а также с точки зрения подавления ухудшения обрабатываемости вследствие повторного агломерирования диоксида кремния в ходе нагрева во время прокатки и в ходе хранения после прокатки.

При добавлении диоксида кремния в каучуковый компонент, предпочтительно использовать силановый связующий агент совместно с диоксидом кремния. Любые силановые связующие агенты, которые используют в сочетании с диоксидом кремния в резиновой промышленности, можно использовать в качестве силанового связующего агента. Его примеры включают сульфидные силановые связующие агенты, такие как Si75, Si266 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемые Evonik Degussa GmbH, и Si69 (бис(3-триэтоксисилилпропил)тетрасульфид), выпускаемый Evonik Degussa GmbH; содержащие меркаптогруппы силановые связующие агенты, такие как 3-меркаптопропилтриметоксисилан и NXT-Z100, NXT-Z45 и NXT, выпускаемые Momentive Performance Materials; виниловые силановые связующие агенты, такие как винилтриэтоксисилан; содержащие аминогруппы силановые связующие агенты, такие как 3-аминопропилтриэтоксисилан; содержащие глицидоксигруппы силановые связующие агенты, такие как γ-глицидоксипропилтриэтоксисилан; содержащие нитрогруппы силановые связующие агенты, такие как 3-нитропропилтриметоксисилан; и хлорсилановые связующие агенты, такие как 3-хлорпропилтриметоксисилан. Эти силановые связующие агенты можно использовать по отдельности или в сочетании двух или более соединений. Среди них сульфидные и содержащие меркаптогруппы силановые связующие агенты являются предпочтительными, с точки зрения большой силы связи с диоксидом кремния и свойства низкого тепловыделения.

Когда силановый связующий агент добавляют в смесь, его содержание предпочтительно составляет не менее 2 масс. ч., более предпочтительно не менее 3 масс. ч. на 100 масс. ч. диоксида кремния. Когда содержание силанового связующего агента составляет менее 2 масс. ч., может не быть получен достаточный эффект улучшения диспергируемости диоксида кремния. Кроме того, содержание силанового связующего агента предпочтительно составляет не более 25 масс. ч., более предпочтительно не более 20 масс. ч. Когда содержание силанового связующего агента составляет более 25 масс. ч., могут неоправданно возрасти затраты.

Помимо вышеуказанных каучуковых компонентов и добавляемых в смесь веществ, резиновая смесь в соответствии с настоящим изобретением может включать добавляемые в смесь вещества и добавки, традиционно используемые в резиновой промышленности, например, усиливающие наполнители, отличные от диоксида кремния, различные масла, мягчители, воск, различные антиоксиданты, стеариновую кислоту, вулканизирующий агент, такой как сера, различные ускорители вулканизации и т.п., при необходимости.

Любые из различных усиливающих агентов, отличных от диоксида кремния, можно произвольно выбирать из традиционно используемых в резиновых смесях для шин, и с точки зрения усиливающих свойств, сажа является предпочтительной.

Примеры сажи включают печную сажу, ацетиленовую сажу, термическую сажу, канальную газовую сажу, графит и т.п., и такие сажи можно использовать по отдельности или в сочетании двух или более саж. Среди них печная сажа является предпочтительной по причине того, что низкотемпературные свойства и сопротивление абразивному износу могут быть улучшены при хорошем балансе.

Удельная площадь поверхности, измеренная из адсорбции азота, (N2SA), сажи предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 90 м2/г, с точки зрения получения достаточного усиливающего эффекта и сопротивления абразивному износу. Кроме того, N2SA сажи предпочтительно составляет не более 300 м2/г, более предпочтительно не более 250 м2/г, с точки зрения хорошего ее диспергирования и маловероятного повышения тепловыделения. N2SA сажи представляет собой величину, измеренную в соответствии со стандартом JIS K 6217-2 «Carbon black for rubber industry - Fundamental characteristics - Part 2: Determination of specific surface area - Nitrogen adsorption methods - Single-point procedures».

Когда сажу добавляют в смесь, ее содержание предпочтительно составляет не менее 3 масс. ч., более предпочтительно не менее 4 масс. ч. на 100 масс. ч. каучукового компонента. Когда содержание сажи составляет менее 3 масс. ч., можно не получить достаточного усиливающего эффекта. Кроме того, содержание сажи предпочтительно составляет не более 200 масс. ч., более предпочтительно не более 150 масс. ч., еще более предпочтительно не более 60 масс. ч. Когда содержание сажи составляет более 200 масс. ч., может снижаться обрабатываемость, легко возникает тепловыделение и снижается сопротивление абразивному износу.

Резиновая смесь по настоящему изобретению может быть получена известными способами, например, посредством вымешивания вышеуказанных компонентов с помощью месильного оборудования для резины, такого как открытые валки, смеситель Бенбери, месильная машина закрытого типа или т.п., и последующей вулканизации полученного вымешанного продукта.

В данном документе стадия вымешивания вышеуказанных компонентов может быть организована так, что включает основную стадию вымешивания добавляемых в смесь компонентов и добавок, кроме вулканизирующих агентов и ускорителей вулканизации, с помощью месильного оборудования, такого как смеситель Бенбери, месильная машина или открытые валки, и стадию конечного вымешивания (K-вымешивание), на которой в вымешанный продукт, полученный на стадии основного вымешивания добавляют вулканизирующие агенты и ускорители вулканизации и затем вымешивают полученную смесь. Однако с точки зрения более эффективного связывания гидрофильной группы на поверхности диоксида кремния с модифицированным бутадиеновым каучуком для дополнительного повышения водоотталкивающих свойств резиновой смеси, предпочтительно разделить вышеуказанную основную стадию вымешивания на стадию Х-вымешивания, на которой получают маточную смесь, включающую модифицированный бутадиеновый каучук и диоксид кремния, и стадию Y-перемешивания, на которой добавляют оставшиеся компоненты смеси и добавки, кроме вулканизирующих агентов и ускорителей вулканизации, в маточную смесь и затем вымешивают полученную смесь.

Маточная смесь включает модифицированный бутадиеновый каучук и диоксид кремния. При вымешивании диоксида кремния с модифицированным бутадиеновым каучуком перед вымешиванием с каучуковыми компонентами, отличными от модифицированного бутадиенового каучука, гидрофильная группа на поверхности диоксида кремния может более эффективно связываться с модифицированным бутадиеновым каучуком.

Содержание модифицированного бутадиенового каучука в маточной смеси предпочтительно составляет не менее 50 масс. %, более предпочтительно не менее 100 масс. % относительно всего количества модифицированного бутадиенового каучука, с точки зрения проявления эффекта настоящего изобретения в большей степени.

Содержание диоксида кремния в маточной смеси предпочтительно составляет не менее 50 масс. %, более предпочтительно не менее 100 масс. % относительно всего количества диоксида кремния, с точки зрения проявления эффекта настоящего изобретения в большей степени.

В маточную смесь можно, при необходимости, добавлять силановый связующий агент, масло и т.п., помимо модифицированного бутадиенового каучука и диоксида кремния. Когда добавляют силановый связующий агент, его содержание относительно диоксида кремния такое же, что и вышеуказанное содержание силанового связующего агента относительно диоксида кремния.

Температура экструзии на стадии Х-вымешивания предпочтительно составляет от 140° до 170°С, более предпочтительно от 150° до 167°С, еще более предпочтительно от 155° до 165°С, по причине того, что связывание модифицированного бутадиенового каучука с диоксидом кремния может быть эффективно ускорено.

Время перемешивания на стадии Х-вымешивания не ограничено особым образом и предпочтительно составляет от 2,0 до 4,0 мин, более предпочтительно от 2,5 до 3,5 мин, еще более предпочтительно от 2,7 до 3,2 мин, по причине того, что вымешанный продукт, в котором диоксид кремния диспергирован удовлетворительно, может быть получен более эффективно.

Вышеуказанное время вымешивания представляет собой период времени от начала вымешивания до того момента, когда температура вымешивания достигнет температуры экструзии. На стадии Х-вымешивания предпочтительно, чтобы после достижения температуры экструзии, вымешивание продолжали в течение от 1 до 5 мин, при поддержании температуры экструзии, по причине того, что связывание модифицированного бутадиенового каучука с диоксидом кремния может еще больше ускоряться.

Температура вымешивания и время вымешивания на стадии Y-вымешивания не ограничены особым образом, и можно использовать условия, применяемые на традиционной основной стадии вымешивания, как таковые.

Угол смачивания чистой водой резиновой смеси в соответствии с настоящим изобретением составляет от 125° до 140°, предпочтительно от 128° до 140°, более предпочтительно от 130° до 140°. В данном документе угол смачивания чистой водой означает угол между концевой частью капли чистой воды и поверхностью резиновой смеси, когда каплю чистой воды наносят на поверхность резиновой смеси, расположенную горизонтально, с использованием тонкой стеклянной трубки или т.п. Чем больше угол смачивания, тем выше гидрофобность. Этот угол смачивания измеряют с помощью устройства для измерения угла смачивания.

Количество геля наполнителя в резиновой смеси в соответствии с настоящим изобретением предпочтительно составляет не менее 45 масс. %, более предпочтительно не менее 55 масс. %. Гель наполнителя в резиновой смеси представляет собой гель, образующийся при связывании наполнителя, такого как диоксид кремния, с каучуковым компонентом, и в настоящем изобретении представляет собой показатель, указывающий на количество связей гидрофильных групп на поверхности диоксида кремния с каучуковым компонентом, таким как модифицированный бутадиеновый каучук, способным связываться с диоксидом кремния. А именно, чем больше геля наполнителя в резиновой смеси, тем больше количество связей гидрофильных групп на поверхности диоксида кремния с модифицированным бутадиеновым каучуком. Верхний предел количества геля наполнителя не ограничен особым образом, и предпочтительно составляет не более 65 масс. %.

Метод измерения количества геля наполнителя в резиновой смеси не ограничен особым образом. Поскольку гель наполнителя нерастворим в растворителе, способном растворять каучуковый компонент, существует метод измерения количества геля наполнителя посредством погружения невулканизированной резиновой смеси в растворитель каучука для растворения в растворителе каучукового компонента, который не связался с наполнителем, извлечение нерастворимого геля наполнителя и последующее измерения его количества. Количество геля наполнителя показывает количество в 100 масс. % невулканизированной резиновой смеси.

Пневматическую шину по настоящему изобретению можно получить посредством обычного способа, с использованием указанной выше резиновой смеси. А именно невулканизированную резиновую смесь подвергают обработке экструзией для придания формы определенного элемента шины и затем укладывают экструдированный элемент совместно с другими элементами шины слоями и формуют их посредством обычного способа в машине для формования шин, таким образом формируя невулканизированную шину. Шину по настоящему изобретению можно получить посредством нагревания и сжатия данной невулканизированной шины в вулканизаторе. Резиновая смесь представляет резиновую смесь, которая подавляет забивание снегом и налипание снега, и, следовательно, предпочтительно ее используют для протектора и/или боковины, расположенных на внешней окружной поверхности шины, и более предпочтительно для протектора, для которого в большей степени требуется подавление забивания снегом и налипания снега.

Шина по настоящему изобретению предпочтительно является пневматической шиной, и пневматическая шина с протектором, в частности, состоящем из вышеуказанной резиновой смеси, является шиной, позволяющей подавить забивание снегом и налипание снега, независимо от формы рисунка протектора, и, следовательно, предпочтительно она пригодна в качестве шины для зимы, такой как нешипованная шина, зимняя шина и т.п., более предпочтительно в качестве нешипованной шины, требующей характеристики сцепления с обледенелым дорожным покрытием.

Примеры

Далее настоящее изобретение описано с помощью примеров, но оно не ограничено данными примерами.

Различные химические вещества, используемые в примерах и сравнительных примерах перечислены ниже.

НК: TSR20

Модифицированный БК: модифицированный бутадиеновый каучук, синтезированный в соответствии с описанным ниже способом получения модифицированного БК

БК: BR1220, выпускаемый ZEON CORPORATION (немодифицированный БК, с содержанием цис-связей 96 масс. %)

Сажа: DIABLACK I, выпускаемая Mitsubishi Chemical Corporation (ASTM № N220, N2SA: 114 м2/г, адсорбция по дибутилфталату (ДБФ): 114 мл/100 г)

Диоксид кремния: Ultra Jill VN3, выпускаемый Evonik Degussa GmbH (N2SA: 175 м2/г, средний размер первичных частиц: 15 нм)

Силановый связующий агент: Si75, выпускаемый Evonik Degussa GmbH (бис(3-триэтоксисилилпропил)дисульфид)

Воск: SUNNOC N, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Антиоксидант: Antigen 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), выпускаемый Sumitomo Chemical Company Limited

Масло: PROCESS X-140 (ароматическое масло), выпускаемой JX Nippon Oil & Energy Corporation

Стеариновая кислота: стеариновая кислота «Tsubaki», выпускаемая NOF CORPORATION

Оксид цинка: ZINC FLOWER №1, выпускаемый Mitsui Mining & Smelting Co., Ltd

Сера: порошковая сера, выпускаемая Karuizawa lou Kabushiki Kaisha

Ускоритель вулканизации: NOCCELER CZ (N-циклогексил-2-бензотиазолилсульфенамид), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Получение модифицированного БК

Синтез бутадиенового каучука

Раствор циклогексана, содержащий 0,18 ммоль версатата неодима, раствор толуола, содержащий 3,6 ммоль метилалюмоксана, раствор толуола, содержащий 6,7 ммоль гидрированного диизобутилалюминия, раствор толуола, содержащий 0,36 ммоль триметилсилилйодида и 0,90 ммоль 1,3-бутадиена подвергали взаимодействию и проводили созревание при 30°С в течение 60 мин с получением каталитической композиции (молярное отношение атом йода/содержащее лантаноид соединение равно 2,0). Затем заливали 2,4 кг циклогексана и 300 г 1,3-бутадиена в автоклав объемом 5 л, в котором воздух был вытеснен азотом. Затем каталитическую композицию выливали в автоклав, после чего проводили реакцию полимеризации в течение 2 ч при 30°C с получением раствора бутадиенового каучука. В данном случае степень превращения загруженного 1,3-бутадиена составляла по существу 100%

В данном случае, для измерения различных физических параметров бутадиенового каучука, а именно немодифицированного бутадиенового каучука, отбирали 200 г раствора бутадиенового каучука из раствора бутадиенового каучука и в этот раствор бутадиенового каучука добавляли раствор метанола, содержащий 1,5 г 2,4-ди-трет-бутил-п-крезола. После завершения реакции полимеризации, осуществляли удаление растворителя посредством отпарки паром с последующей сушкой на валках при температуре 110°С. Полученный высушенный продукт представлял собой бутадиеновый каучук.

Различные физические свойства бутадиенового каучука измеряли посредством описанных ниже методов измерения. В результате, вязкость по Муни (ML1+4(100°C) составляла 12, молекулярно-массовое распределение (Mw/Mn) составляло 1,6, количество цис-1,4 связей составляло 99,2 масс. % и количество 1,2-винил связей составляло 0,21 масс. %.

Вязкость по Муни (МL1+4(100°С))

Вязкость по Муни измеряли в соответствии с JIS К 6300 с использованием L-ротора при условиях: предварительный нагрев в течение одной минуты, время работы ротора четыре минуты и температура 100°С.