Изобретение относится к области измерительной техники и может быть использовано для определения усталости твердых материалов, например металлов, пластмасс, композиционных материалов, стекла, бумаги и т.п., где усталость является ключевым параметром твердых материалов.

Известно устройство для определения усталости твердых материалов, основывающееся на способе локализации сигналов акустической эмиссии при прочностных испытаниях конструкций, которое рассматривается как устройство определения координат мест предразрушения конструкций [Л.Н.Степанова, Е.Ю.Лебедев, С.И.Кабанов // Локализация сигналов АЭ при прочностных испытаниях конструкций с использованием пьезоантенны произвольной формы // Дефектоскопия, № 9, 1999 г.].

Устройство работает следующим образом. На исследуемый твердый материал устанавливают датчики акустической эмиссии и тензодатчик. Нагружают испытываемый материал и измеряют параметры акустической волны, излучаемой развивающимся дефектом усталостью в виде напряженно-деформированного состояния. Синхронизируют процесс измерения параметров акустической эмиссии с процессом нагружения твердого материала. Для исключения влияния шумов на результаты измерений проводят фильтрацию акустической эмиссии сигналов, как аппаратно, так и с помощью программных фильтров. При этом учитывается, что рост активности сигналов акустической эмиссии происходит в момент нарастания нагрузки.

Недостатками данного устройства являются: 1) устройство требует нагружать конструкцию силой, при которой находящиеся в ней дефекты начнут развиваться, поэтому способ - повреждающий; 2) устройство имеет весьма ограниченную точность определения координат слабой зоны, так как подвержено воздействию акустических шумов и требует предварительной аппаратной фильтрации акустической эмиссии сигналов; 3) устройство подвержено влиянию субъективного фактора и требует предварительной фильтрации с помощью программных фильтров. В частности, шумы от узла, к которому прикладывалась нагрузка, фильтровались по критерию "третий датчик сработал первым".

Наиболее близким по техническому решению устройством является анализатор цвета поверхности твердых материалов, состоящий из датчика, выполненного в виде полусферы, в которую установлены три пары Y-образных подводящих и отводящих оптоволокон, и электронного блока, включающего в себя задающий генератор, коммутатор, трех триггеров, трех измерительных светодиодов, трех компенсационных светодиодов, трех приемников оптического излучения, трех блоков сравнения, трех измерительных приборов, блок обработки фотоэлектрического сигнала, запоминающее устройство и измерительную систему, например, ЭВМ [Пат. №2429456, Российская Федерация, МПК 51 G01J 3/46. Анализатор цвета поверхности твердых материалов / Рахимов Б.Н., Ушаков O.К., Кутенкова Е.Ю., Ларина Т.В., заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Сибирская государственная геодезическая академия». - №2009147534/28; заявл. 21.12.2009; опубл. 20.09.2011. Бюл. №26. - 7 с.: 3 ил.].

Недостатком данного устройства является определение только одного параметра, по которому невозможно судить об усталости твердых материалов.

Задачей настоящего изобретения является одновременный контроль нескольких технологических параметров металлических поверхностей, таких как шероховатость, зернистость, цветность и дефектность.

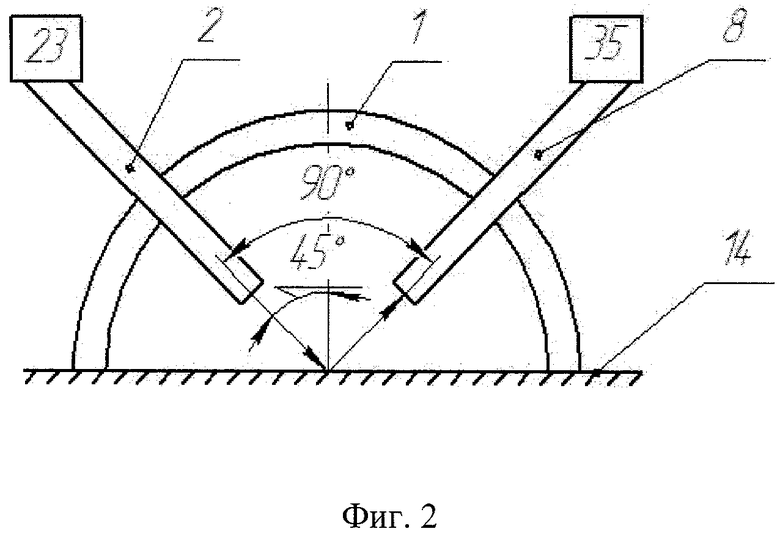

Поставленная задача решается тем, что оптоэлектронное устройство для определения усталости твердых материалов состоит из датчика с прикрепленными тремя парами оптоволокон, расположенными под углом, например, 45° относительно нормали к контролируемой поверхности в точке отражения, с прикрепленным кожухом из мягкой резины, и электронного блока, содержащего задающий генератор, коммутатор, который соединен с тремя триггерами, три выхода которых соединены с тремя измерительными светодиодам, а вторые три выхода - с компенсационными светодиодам, три приемника оптического излучения, связанные через Y-образные оптоволокна с контролируемым объектом, расположенные за датчиком на пути сигналов, выход каждого приемника оптического излучения подсоединен к входу соответствующего блока сравнения, выход каждого из которых соединен с соответствующим измерительным прибором, три блока сравнения, которые получают сигналы от соответствующих приемников оптического излучения, сигнал с которых поступает в блок обработки фотоэлектрических сигналов, для сопоставления с образцовыми сигналами, хранящимися в запоминающем устройстве, а затем сигналы или их отношение подаются на измерительную систему, согласно изобретению в него введен блок, в который введены три триггера, подсоединенные к коммутатору через задающий генератор, первые три выхода триггеров соединены с введенными тремя измерительными светодиодами, вторые три выхода - с введенными тремя компенсационными светодиодами, введенные измерительные светодиоды соединены подводящими оптоволокнами с контролируемым объектом, а введенные компенсационные светодиоды соединены с соответствующими введенными приемниками оптического излучения введенными опорными оптическими волокнами минуя контролируемый объект, выходы каждого из трех введенных приемников оптического излучения подсоединены к входам соответствующих вновь введенных блоков сравнения, выход каждого из которых соединен с соответствующим введенным измерительным прибором, кроме того, датчик выполнен в виде полутрубчатой основы из эбонита, у основания которого прикреплен кожух, в полутрубчатую основу прикреплены введенные три подводящих и три отводящих оптоволокона, расположенных последовательно на одинаковом расстоянии относительно друг друга вдоль полутрубчатой основы под углом, например, ≈30° относительно нормали к контролируемой поверхности в точке отражения.

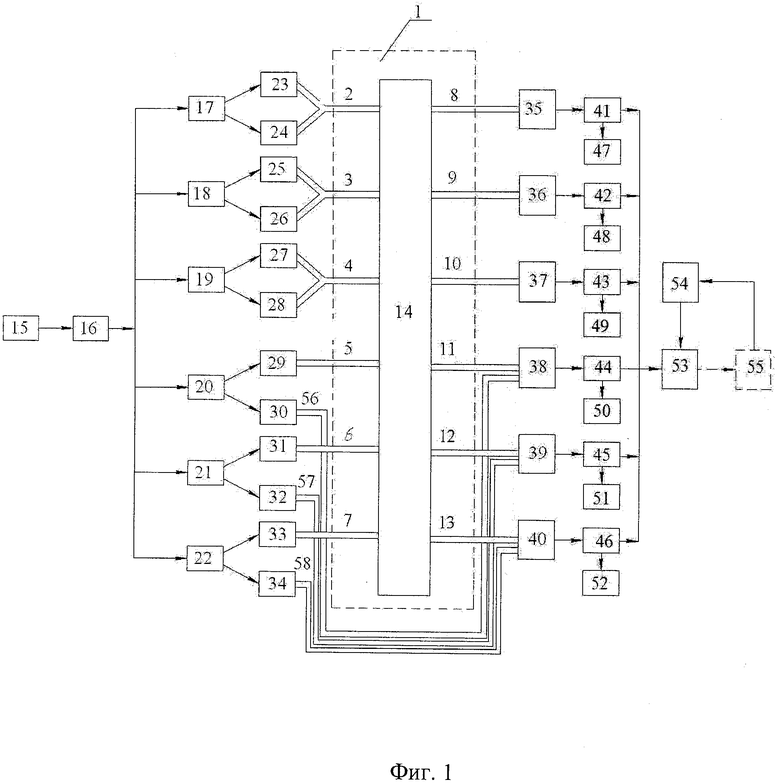

На фиг.1 представлена структурная схема оптоэлектронного устройства, а на фиг.2 - один из вариантов выполнения датчика.

Оптоэлектронное устройство скомплектовано следующим образом оно включает в себя разветвленную структуру, содержащую шесть самостоятельных схожих ветвей (цепочек). Каждая цепочка отвечает за контроль своего параметра металлической конструкции, например первые три - за контроль цветности, четвертая - за шероховатость поверхности, пятая - за зернистость и шестая - за дефектность.

Оптоэлектронное устройство состоит из датчика и электронного блока. Датчик выполнен в виде полутрубчатой основы 1, в которую прикреплены три пары Y-образных 2-4 и три обычных 5-7 подводящих оптоволокон, шесть отводящих 8-13 оптоволокон, а три опорные оптоволокна 56-58 входят в состав электронного блока.

Электронный блок включает в себя задающий генератор 15, коммутатор 16, шесть триггеров 17-22, шесть выходов которых соединены с шестью измерительными светодиодами 23, 25, 27, 29, 31, 33, вторые шесть выходов - с компенсационными светодиодами 24, 26, 28, 30, 32, 34. Все измерительные светодиоды соединены подводящими оптоволокнами 2-7 с контролируемой поверхностью 14, а компенсационные светодиоды соединены иначе. Например, компенсационные светодиоды 24, 26 и 28 соединены через контролируемую поверхность с соответствующими приемниками оптического излучения, а компенсационные светодиоды 30, 32 и 34 соединены с соответствующими приемниками оптического излучения 38, 39 и 40 оптическими опорными волокнами 56, 57 и 58, минуя контролируемую поверхность 14. Выходы каждого из шести приемников оптического излучения 35-40 подсоединены к входу соответствующего блока сравнения 41-46, выход каждого из которых соединен с соответствующим измерительным прибором 47-52. Затем электронный блок включает в себя блок обработки фотоэлектрических сигналов 53, запоминающее устройство 54 и измерительную систему, например ЭВМ - 55.

Оптоэлектронное устройство работает следующим образом. Задающий генератор 15 вырабатывает прямоугольные импульсы, которые подаются на вход коммутатора 16. Разделенные импульсы далее подаются на вход шести идентичных триггеров 17-22, шесть выходов которых соединены с шестью измерительными светодиодами 23, 25, 27, 29, 31, 33, вторые три выхода - с компенсационными светодиодами 24, 26, 28, 30, 32, 34, импульсы от триггеров поступают на соответствующие светодиоды.

Контролируемая поверхность 14 заключена в полутрубу 1 с подводящими Y-образными 2-4 и тремя обычными 5-7 оптическими волокнами и облучается двумя световыми потоками: измерительным и компенсационным.

Оптоволокна прикреплены в полутрубчатый кожух из мягкой резины для необходимой ориентации датчика и светоизоляции оптического канала, и расположены они, например, под углом 45° относительно нормали к контролируемой поверхности в точке отражения при контроле цветности и под углом ≈30° - при контроле шероховатости поверхности и остальных параметров.

При контроле цветности оптическое излучение отражается от контролируемой поверхности 14 и отводящими оптическими волокнами 8-10 подается на приемники оптического излучения 35-37, которые преобразуют оптические сигналы в электрические, работают они на длинах волн λ1=680 нм, λ2=560 нм и λ3=450 нм.

Благодаря прохождению света через подводящие 2-4 и отводящие 8-10 оптоволокна подается и принимается узкий пучок излучения, который дает возможность контроля параметров цветности.

Далее сигналы попадают на соответствующие блоки сравнения 41-43, где берется отношение двух сигналов (измерительного и компенсационного) и затем измерительной системой 47-49 определяются оттенки трех цветов. Процесс измерения цветности на данном этапе можно закончить.

Следующие параметры контроля, такие как шероховатость, зернистость и дефективность, измеряются иначе. Например, сигнал от измерительного светодиода 29 через подводящее оптоволокно 5 попадает на контролируемую поверхность 14 и, отражаясь от нее, поступает по отводящему оптоволокну 11 на приемник оптического излучения 38, который отвечает за шероховатость и работает на длинах волн λ4=860 нм (приемник оптического излучения 39 отвечает за зернистость и работает на длинах волн λ5=1350 нм, приемник оптического излучения 40 отвечает за дефектность и работает на длинах волн λ6=2800 нм).

На приемник оптического излучения 38 также попадает второй сигнал от компенсационного светодиода 30 через опорное оптоволокно 56, минуя контролируемую поверхность 14, и затем оба сигнала сравниваются между собой в блоке сравнения 44. Контроль двух других параметров выполняется аналогичным образом.

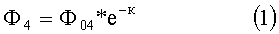

Физический смысл заключается в следующем: например, для определения шероховатости через измерительный светодиод 29 подается сигнал в виде светового потока Ф04, а отраженный сигнал Ф4 при этом равен:

где е - основание натурального логарифма;

к - коэффициент поглощения и рассеивания, зависящий от шероховатости поверхности.

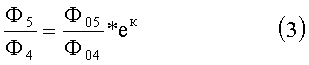

Второй поток Ф05 от компенсационного светодиода 30 попадает через опорное оптоволокно 56 на приемник оптического излучения 38 и при этом сигнал Ф05 будет иметь вид:

Если начальные потоки идентичны, т.е. Ф04≈Ф05, то отношение сигналов имеет вид:

Сигнал будет прямо пропорционален:

Основной измеряемой оптической характеристикой при данном методе выступает интенсивность отраженного светового потока от поверхности контролируемого объекта, которая сравнивается с величиной аналогичной характеристики эталона.

Затем шесть сигналов могут поступать на блок обработки фотоэлектрических сигналов 53, где сопоставляются с любым из ряда образцовых, хранящихся в запоминающем устройстве 54. Далее шесть сигналов или их отношение подаются на измерительную систему или в ЭВМ 55. При необходимости сигнал с выхода блока обработки фотоэлектрических сигналов можно подать в систему автоматического контроля.

Предлагаемое оптоэлектронное устройство позволяет заменить визуальный контроль технологических параметров исследуемой поверхности по ГОСТ 9378-93, сравниваемой с эталонными образцами. При этом объективность, оперативность и точность контроля данным устройством намного выше, чем при визуальном контроле. Также устройство можно встраивать и в автоматизированное оборудование для одновременного контроля нескольких технологических параметров металлических поверхностей, таких как шероховатость, зернистость, цветность и дефективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНАЛИЗАТОР ЦВЕТА ПОВЕРХНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2429456C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670570C1 |

| Система виброакустических измерений и система контроля местоположения поезда | 2023 |

|

RU2814181C1 |

| ОПТОЭЛЕКТРОННЫЙ МНОГОПАРАМЕТРОВЫЙ КОЛОРИМЕТР | 2011 |

|

RU2485484C1 |

| ОПТОЭЛЕКТРОННЫЙ ФОТОКОЛОРИМЕТР | 2009 |

|

RU2413201C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЭЛЕКТРИЧЕСКОГО ДУГОВОГО ЗАМЫКАНИЯ | 2021 |

|

RU2767600C1 |

| ОПТИКО-ХИРУРГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И РАСПОЗНАВАНИЯ НЕЙРОВАСКУЛЯРНЫХ СТРУКТУР В ОБЪЁМЕ БИОЛОГИЧЕСКОЙ ТКАНИ | 2021 |

|

RU2767895C1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ АНАЛИЗАТОР | 1995 |

|

RU2091730C1 |

| ВОЛОКОННО-ОПТИЧЕСКОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2012 |

|

RU2509994C1 |

| Система измерения наведенных токов в резистивном элементе электровзрывного устройства (ЭВУ) | 2017 |

|

RU2664763C1 |

Изобретение относится к области измерительной техники и может быть использовано для определения усталости твердых материалов, например металлов, пластмасс, композиционных материалов, стекла, бумаги и т.п., где усталость является ключевым параметром твердых материалов. Устройство состоит из датчика с прикрепленными тремя парами оптоволокон, расположенными под углом, например, 45° относительно нормали к контролируемой поверхности в точке отражения, с кожухом из мягкой резины и электронного блока, содержащего задающий генератор, коммутатор, который соединен с тремя триггерами, соединенными с тремя измерительными и тремя компенсационными светодиодами, три приемника оптического излучения, связанных через Y-образные оптоволокна с контролируемым объектом, а также три дополнительных триггера, соединенных с дополнительными тремя измерительными и тремя компенсационными светодиодами. Изобретение обеспечивает одновременный контроль нескольких технологических параметров металлических поверхностей, таких как шероховатость, зернистость, цветность и дефектность. 2 ил.

Оптоэлектронное устройство для определения усталости твердых материалов, состоящее из датчика с прикрепленными тремя парами оптоволокон, расположенными под углом, например, 45° относительно нормали к контролируемой поверхности в точке отражения, с прикрепленным кожухом из мягкой резины, и электронного блока, содержащего задающий генератор, коммутатор, который соединен с тремя триггерами, три выхода которых соединены с тремя измерительными светодиодами, а вторые три выхода - с компенсационными светодиодами, три приемника оптического излучения, связанные через Y-образные оптоволокна с контролируемым объектом, расположенные за датчиком на пути сигналов, выход каждого приемника оптического излучения подсоединен к входу соответствующего блока сравнения, выход каждого из которых соединен с соответствующим измерительным прибором, три блока сравнения, которые получают сигналы от соответствующих приемников оптического излучения, сигнал с которых поступает в блок обработки фотоэлектрических сигналов для сопоставления с образцовыми сигналами, хранящимися в запоминающем устройстве, а затем сигналы или их отношение подаются на измерительную систему, отличающееся тем, что в него введен блок, в который введены три триггера, подсоединенные к коммутатору через задающий генератор, первые три выхода триггеров соединены с введенными тремя измерительными светодиодами, вторые три выхода - с введенными тремя компенсационными светодиодами, введенные измерительные светодиоды соединены подводящими оптоволокнами с контролируемым объектом, а введенные компенсационные светодиоды соединены с соответствующими введенными приемниками оптического излучения введенными опорными оптическими волокнами, минуя контролируемый объект, выходы каждого из трех введенных приемников оптического излучения подсоединены к входам соответствующих вновь введенных блоков сравнения, выход каждого из которых соединен с соответствующим введенным измерительным прибором, кроме того, датчик выполнен в виде полутрубчатой основы из эбонита, у основания которого прикреплен кожух, в полутрубчатую основу прикреплены введенные три подводящих и три отводящих оптоволокона, расположенных последовательно на одинаковом расстоянии друг относительно друга вдоль полутрубчатой основы под углом, например, ≈30° относительно нормали к контролируемой поверхности в точке отражения.

| АНАЛИЗАТОР ЦВЕТА ПОВЕРХНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2429456C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИЙ | 2006 |

|

RU2316757C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИЙ | 2003 |

|

RU2261430C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2126523C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 62015436 A, 23.01.1987 | |||

| JP 61148344 A (ISHIKAWAJIMA HARIMA), 07.07.1986. | |||

Авторы

Даты

2013-06-20—Публикация

2012-01-17—Подача