Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для получения наночастиц в непрерывном режиме, которое содержит первое устройство подачи, соединенное с каналом движения материала, и по меньшей мере один реактор, у которого имеется нагреваемая реакционная зона, в том же каскаде.

Уровень техники

Известно, что наночастицы представляют собой объекты, имеющие размер порядка нанометров, и занимают пограничное положение между атомами, молекулами и макроскопической материей, которая построена из них. При уменьшении размера частиц макроскопических материалов их свойства могут меняться значительным образом, когда размер частиц приближается к величинам порядка нанометров, поскольку в этом случае число атомов на поверхности нельзя считать пренебрежимо малым по сравнению с общим числом атомов.

Свойства вещества в диапазоне размеров порядка нанометров представляют большой интерес и с научной точки зрения, и с точки зрения промышленного использования. Однако, в то время как свойства вещества в макроскопическом масштабе не зависят от его размеров, свойства наночастиц в большинстве случаев заметно зависят от их размеров. Именно по этой причине имеется серьезная потребность в разработке таких устройств и процессов, которые дают возможность быстро и надежно синтезировать наночастицы различного типа, с различной структурой, и с узким распределением частиц по размерам. В данном случае под «различной структурой» понимаются наночастицы, построенные из одного компонента (моноструктурные наночастицы), двух или нескольких компонентов (композитные наночастицы). Одна подгруппа композитных наночастиц представляет наночастицы со структурой типа «ядро-оболочка», в которой один или несколько компонентов образуют ядро наночастицы, и при этом один или несколько компонентов образуют оболочку (покрытие) вокруг ядра.

В настоящее время для синтеза наночастиц применяются как реакторы периодического действия, так и реакторы непрерывного действия. Реакторы периодического действия тем более экономичны, чем больше размер партии. С другой стороны, увеличение размера партии приводит к менее однородному распределению частиц по размерам.

Простой реактор для синтеза катализаторов in situ описан в публикации Microfluid Nanofluid 2008, 5, 411-416. Система трубчатого микрореактора непрерывного действия описана в Nanoletters 2004, 4(11), 2227. Данная система используется только для получения наночастиц серебра. Синтез наночастиц серебра также осуществляется устройством, раскрытым в патентной заявке США 2005/0179175. Частицы получаются из паров исходного реагента.

Из литературы также известно, что и в фармацевтике и в промышленности сталкиваются с проблемой низкой растворимости в воде активных фармацевтических ингредиентов (API, Active Pharmaceutical Ingredients) и биологически активных молекул. Для увеличения растворимости в классических технологиях приготовления лекарственных средств используются способы сверхтонкого измельчения («микронизации»). Размер частиц, получаемых этими способами, составляет от 2 до 5 мкм. В некоторых случаях микронизация не приводит к эффективному увеличению растворимости, и не решает проблему низкой биологической доступности. Дальнейшее уменьшение размера частиц до области нанометров может дать решение указанной проблемы.

Технологии, при помощи которых возможно получение наночастиц лекарственных препаратов, могут быть разделены на две группы: восходящего типа (осаждение наночастиц из раствора) и нисходящего типа (уменьшение размеров частиц, полученных микронизацией, до размеров порядка нанометров). В типичном случае размер наночастиц составляет менее 1 мкм.

Две технологии нисходящего типа, которые широко используются в фармацевтической промышленности, это гомогенизация высокого давления (см. Dissocubes®: патент США 5858410 или Nanopure: заявка РСТ/EP00/06535, а также Nanoedge™: патент США 6884436) и размалывание (см. Nanocrystal™: патент США 5145684). Данным способам свойственны следующие недостатки. Ни один из них не позволяет производить наночастицы непрерывно; материал требует предварительной обработки (микронизации); оптимизация параметров реакции затруднительна и требует большого времени. Указанные способы требуют большого количества материала, таким образом, их нельзя использовать на стадии разработки лекарственного препарата (или можно, но только с высокими затратами). Размалывание требует большого количества энергии, поэтому такие системы приходится охлаждать. При размалывании из-за теплового эффекта может быть изменена кристаллическая структура. Работа с нанопылью (частицы мельче 250 нм) опасна и требует соблюдения специальных правил техники безопасности.

Технологии восходящего типа (см. Hydrosol: патенты Великобритании 2269536 и 2200048 или патент США 6607784) для получения наночастиц в фармацевтической промышленности не используются, поскольку трудно осуществить стабильное управление получением частиц однородных по размеру. Управление осаждением затруднительно, а оптимизация параметров реакции требует больших трудозатрат и времени. Также известны и некоторые системы непрерывного действия, которые позволяют получать металлосодержащие наночастицы в объеме микрограмм за счет химической реакции. Однако такие реакторы обычно могут быть использованы для получения наночастиц, содержащих только один металл. Кроме того, круг применимых растворителей узок в силу того, что известные реакторы непрерывного действия работают при атмосферном давлении, и, таким образом, точка кипения растворителя ограничивает его применение для случая наночастиц, когда требуется определенная температура для их синтеза.

В патенте США 6179912 описана микрожидкостная система реактора непрерывного действия для получения флуоресцентных наночастиц. Система содержит два реактора с каскадным включением. Реакторы могут быть нагреты до разных температур, но возможность подачи раствора нового реагента в точку между двумя реакторами отсутствует. Смешение реагентов осуществляется перед их поступлением в первый нагреваемый реакторный модуль, таким образом, данная система реакторов может быть использована для синтеза только таких многокомпонентных наночастиц, в которых распределение компонентов внутри наночастиц является однородным или случайным. Следовательно, в данной системе невозможно получение наночастиц со структурой типа «ядро-оболочка». Управление размером получаемых наночастиц осуществляется за счет длины нагреваемого реакторного модуля, однако, менять этот параметр в процессе реакции затруднительно, и, таким образом, данную систему реакторов обычно можно оптимизировать для синтеза одного типа наночастиц. Дополнительный недостаток заключается в ограничении по температуре кипения растворителя, поскольку система работает при атмосферном давлении. Таким образом, можно использовать только те растворители, которые при температуре реакции остаются в жидкой форме, т.е., обычно, это органические растворители с высокой температурой кипения.

Раскрытие изобретения

Задача настоящего изобретения состоит в преодолении проблем и недостатков, свойственных устройствам существующего уровня техники, особенно в направлении создания устройств непрерывного действия и процессов для синтеза наночастиц, при которых свойства получаемых наночастиц можно модифицировать в ходе самого процесса путем изменения/оптимизации рабочих параметров устройства вместе с параметрами процесса с целью получения наночастиц с требуемой структурой и свойствами.

Во вторых, поставленная задача изобретения, то есть изменение размера синтезируемых наночастиц в ходе их синтеза, решается посредством устройства, действующего в непрерывном режиме.

Согласно изобретению вышеуказанная задача, то есть изменение свойств синтезируемых наночастиц в ходе их синтеза, решается путем создания устройства для получения наночастиц в системе, действующей в непрерывном режиме, которое содержит первое устройство подачи, соединенное с каналом движения материала, и по меньшей мере один реактор, в котором имеется нагреваемая реакционная зона, в том же каскаде.

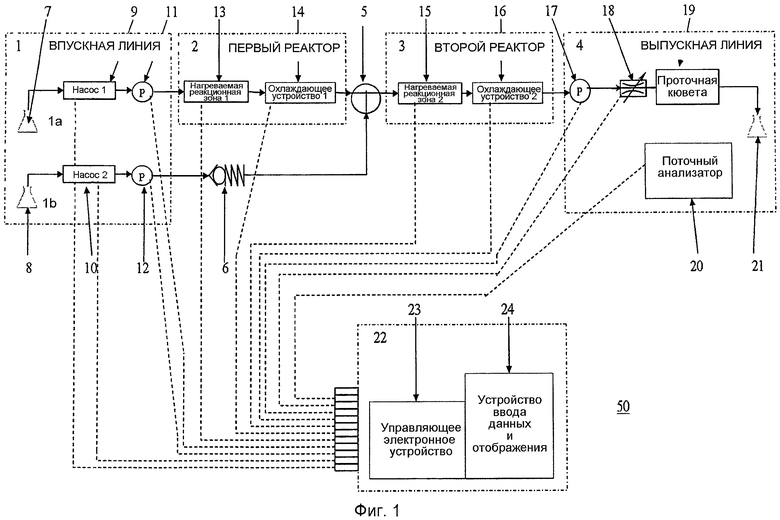

Таким образом, предметом изобретения является система 50, действующая в непрерывном режиме, для синтеза наночастиц, которая содержит устройство 1a подачи, соединенное с каналом движения материала, по меньшей мере один первый реактор 2, в котором имеется нагреваемая реакционная зона 13, второй реактор 3, который в том же каскаде следует за первым реактором 2; смеситель 5 и второе устройство 1b подачи между первым реактором 2 и вторым реактором 3; питающие насосы 9 и 10, соединенные с источником исходного материала, и/или устройство 22 управления, выполненное с возможностью управления по меньшей мере одним регулятором 18 давления и/или температурой по меньшей мере одной нагреваемой реакционной зоны 13, при этом после каждой нагреваемой реакционной зоны 13 в каскаде установлено охлаждающее устройство 14.

Соответствующее изобретению устройство содержит охлаждающее устройство 14, которое расположено в каскаде после нагреваемой реакционной зоны 13, при этом реакционная зона 13 вместе с устройством 14 входят в состав реактора 2.

Согласно предпочтительному варианту осуществления изобретения система содержит устройство 4 анализа конечного продукта, которое расположено в канале движения материала после конечного реактора (3) и содержит анализатор динамического светорассеяния (Dynamic Light Scattering, DLS).

Кроме того, предметом изобретения является применение вышеописанного устройства для синтеза наночастиц из одной, двух или нескольких составляющих, желательно металлов; наночастиц, наноэмульсий, наносуспензий и коллоидных растворов, содержащих биологически активные органические молекулы, а также наночастиц со структурой типа «ядро-оболочка».

В соответствии с предпочтительным вариантом осуществления изобретения система пригодна для синтеза наночастиц активных фармацевтических ингредиентов (API).

Изобретение также относится к способу получения наночастиц, предпочтительно наночастиц, содержащих металлы или биологически активные органические молекулы, с использованием вышеописанного устройства.

Согласно предпочтительному варианту осуществления указанный способ используют в отношении молекул нестероидных противовоспалительных веществ, лекарственных препаратов, применяемых для лечения эректильной дисфункции/легочной гипертензии, соединений сартанового ряда, статинов и противохолестериновых соединений, при этом синтез выполняют в системе, действующей в непрерывном режиме.

Синтезированные наночастицы подвергают анализу с целью определения уровня требуемых свойств, при этом, если требуется, параметры процесса можно изменять. Таким параметром является температура нагреваемой зоны реактора (реакционной зоны). Хорошо известный эффект высокой температуры состоит в том, что такая температура увеличивает скорость реакций, что в свою очередь ускоряет процессы синтеза. Сравнительно широкий интервал применимых температур (10°C-350°C) позволяет синтезировать различные типы наночастиц, что делает рассматриваемый реактор инструментом общего назначения для синтеза наночастиц. Однако увеличение температуры может приводить к закипанию некоторых растворителей исходной жидкости, которую питающее устройство подает в нагреваемую реакционную зону, где растворитель испаряется, а растворенный материал осаждается. В существующих проточных системах с непрерывным движением материала осаждение предотвращают путем выбора растворителя, у которого точка кипения достаточно высока по сравнению с планируемой температурой в реакторе. Однако это приводит к невозможности значительного изменения температуры в реакторе в ходе процесса в соответствии с текущими результатами анализа полученных наночастиц. Если температура, которая используется в реакторе, не обеспечивает требуемые свойства наночастиц, то схему синтеза приходится пересматривать, в некоторых случаях выбирая для исходных материалов другой растворитель, что значительно увеличивает время, необходимое для оптимизации реакции.

Преимущество устройства, соответствующего настоящему изобретению, состоит в том, что ход синтеза можно изменять и им можно управлять в процессе самого синтеза, поскольку система предоставляет большую гибкость в отношении исходной жидкости, содержащей один или несколько исходных материалов. В данном случае под «исходной жидкостью» обычно подразумевается исходный раствор реагентов или (об этом будет подробнее сказано ниже) повторно используемый коллоидный раствор, в котором исходные материалы, необходимые для синтеза наночастиц, присутствуют в растворенном или дисперсном виде. Основную часть исходной жидкости может составлять растворитель или «несущая жидкость», которая не растворяет исходный материал, предназначенный для синтеза наночастиц. В данном описании для упрощения в основном используется термин «растворитель», однако факты, упомянутые в отношении «растворителей», очевидно, также применимы и к «несущим жидкостям».

В случае существующих в настоящее время проточных систем (систем с непрерывным движением материала), растворитель, являющийся основной частью исходной жидкости, приходится выбирать в соответствии с температурой реакции, необходимой для синтеза наночастиц. Таким образом, в реакторах, которые соответствуют современному состоянию данной технологии, растворители с низкой температурой кипения (несущие жидкости) не могут быть использованы. Это ограничение не относится к устройству, соответствующему настоящему изобретению, поскольку за счет увеличения давления в реакционной зоне точка кипения примененного растворителя может быть поднята так, чтобы она всегда оставалась выше температуры реакционной зоны, т.е. чтобы растворитель никогда не закипал. Таким образом, применение высоких давлений (1-250 бар) заметно расширяет группу растворителей, которые могут быть использованы, при этом выход продукта реакции может также быть значительно увеличен без нежелательного осаждения.

Согласно изобретению, примерами растворителей с низкой точкой кипения (летучих) могут служить: метанол, этанол, пропанол, изопропанол, эфир, дихлорметан, хлороформ, толуол, ацетон, вода и смеси указанных растворителей (при этом растворители с низкой температурой кипения не ограничиваются приведенным перечнем).

Помимо вышеуказанных преимуществ, за счет совместного использования высокого давления и температуры может достигаться суперкритическое состояние применяемого растворителя. То есть состояние, при котором свойства исходной жидкости еще подлежат изучению, и вполне возможно увеличение выхода продукта реакции. Таким образом, соответствующее изобретению устройство позволяет синтезировать наночастицы в условиях суперкритических состояний, что открывает новые горизонты в изучении наночастиц и их синтезе.

При помощи соответствующего изобретению устройства также можно надежным образом синтезировать наночастицы API размером в несколько нанометров. Расход материала в проточной системе непрерывного действия минимален, поэтому, такая система решает проблему «наноизации» биологически активных молекул даже на стадии разработки лекарственного препарата. Поскольку при наноизации выделение тепла отсутствует, опасность структурной перестройки синтезированных наночастиц минимальна. Наночастицы, синтезированные при помощи устройства, соответствующего настоящему изобретению, получаются в виде коллоидных растворов, наноэмульсий или наносуспензий, и, таким образом, строгие правила работы с нанопылью к рассматриваемому устройству отношения не имеют.

Соответствующее изобретению устройство может содержать анализатор динамического светорассеяния в потоке материала (поточный анализатор), который дает возможность непрерывного мониторинга и контроля размера синтезируемых наночастиц в ходе самого синтеза. В случае других известных устройств такая возможность отсутствует.

Задача изобретения, состоящая в изменении размера синтезируемых наночастиц в ходе самого синтеза, решается проточным устройством с непрерывным движением материала, которое содержит первое устройство подачи, соединенное с каналом движения материала, а также по меньшей мере один первый реактор и один второй реактор. Важной частью устройства является смеситель, расположенный между двумя реакторами, а также второе устройство подачи, которое соединяется с каналом движения материала через указанный смеситель. Роль второго устройства подачи заключается в доставке второй исходной жидкости с целью изменения заданного свойства промежуточного продукта, выходящего из первого реактора.

Второе устройство подачи дает возможность добавлять другой реагент в наночастицы, синтезированные первым реактором. В результате этого свойства наночастиц, выходящих из первого реактора, можно модифицировать во втором реакторе. Например, на поверхности наночастицы можно создать покрытие, которое изменит свойства данной наночастицы, или в контролируемых условиях синтезировать многокомпонентные или многофункциональные материалы.

Аналогичным образом, устанавливая после второго реактора дополнительные реакторы и присоединяя дополнительные устройства подачи к каналу движения материала через смесители, размещаемые между каждой парой реакторов, получаемые наноструктуры можно модифицировать еще и еще в каждом дополнительном реакторе, так чтобы можно было синтезировать наночастицы, содержащие несколько разных слоев покрытия на ядре, которое сформировано в первом реакторе.

В данном случае параметры также можно корректировать in situ. Анализируя наночастицы, выходящие из второго реактора, можно получать информацию об однородности покрытия, соотношении материала ядра и покрытия; а также можно менять параметры процесса (температуру реакционных зон первого и второго реакторов, скорость подачи первой и второй исходных жидкостей и т.п.) в ходе реакции.

В соответствии с предпочтительным вариантом осуществления устройства и способа настоящего изобретения, конечный продукт, который выходит из последнего реактора, подвергают анализу оптическим способом, и в соответствии с результатами данного анализа могут быть откорректированы некоторые конкретные параметры устройства и процесса для текущей реакции. Например, используя проточную кювету совместно с спектрофотометром в ультрафиолетовой и видимой области (UV/Vis) или поточный анализатор динамического светорассеяния, можно проводить качественный поточный анализ наночастиц в конечном продукте.

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает блок-схему предпочтительного варианта осуществления устройства, соответствующего настоящему изобретению;

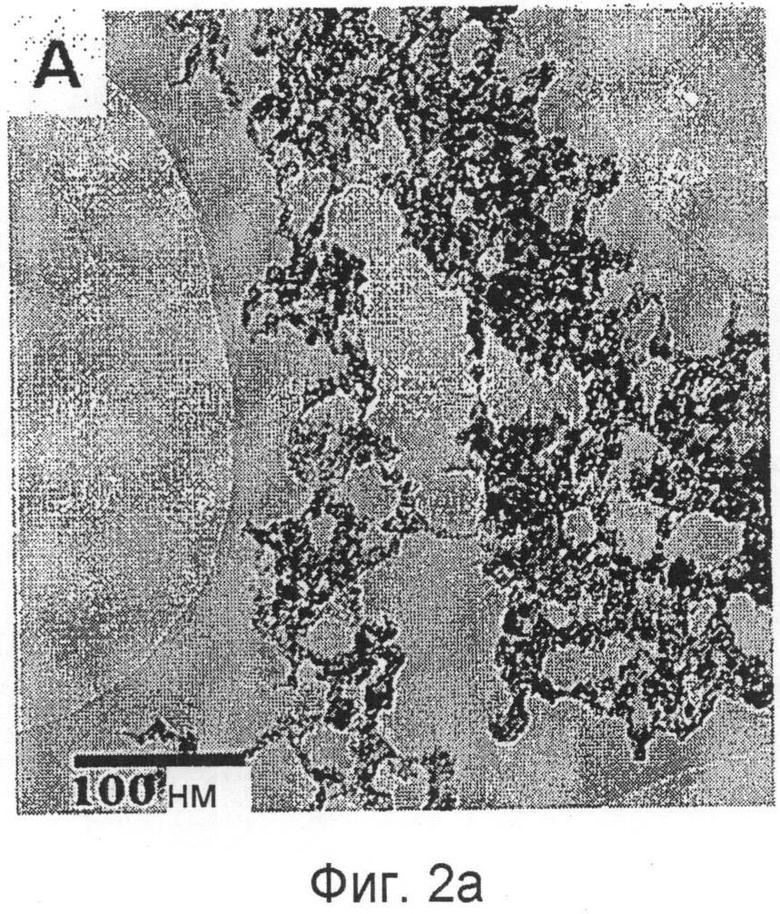

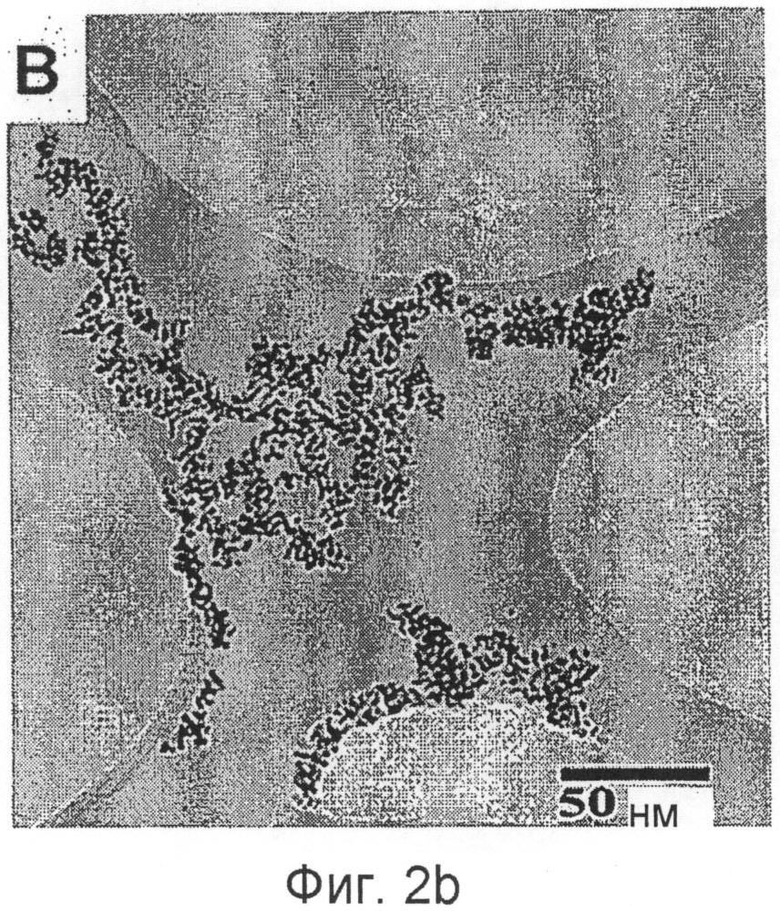

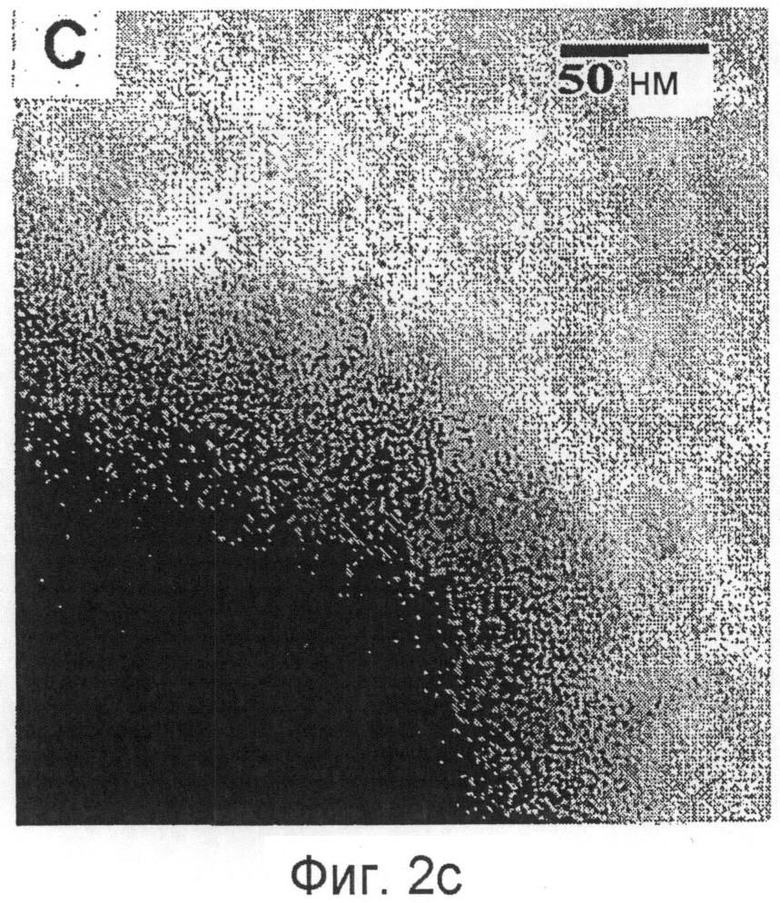

фиг.2a-2c представляют ТЕМ-изображения (ТЕМ - просвечивающий электронный микроскоп) наночастиц Pt при различных скоростях потока исходного материала;

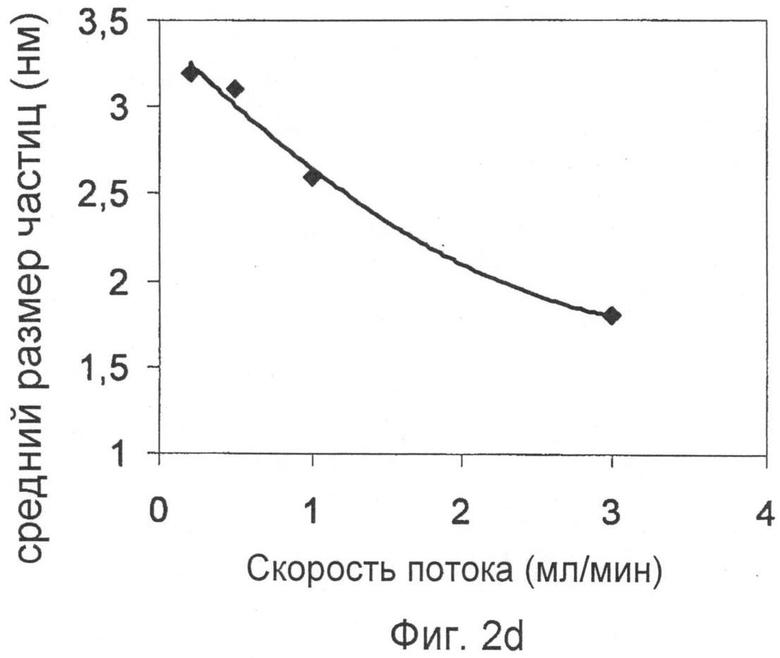

фиг.2d изображает зависимость среднего размера частиц от скорости потока исходного материала;

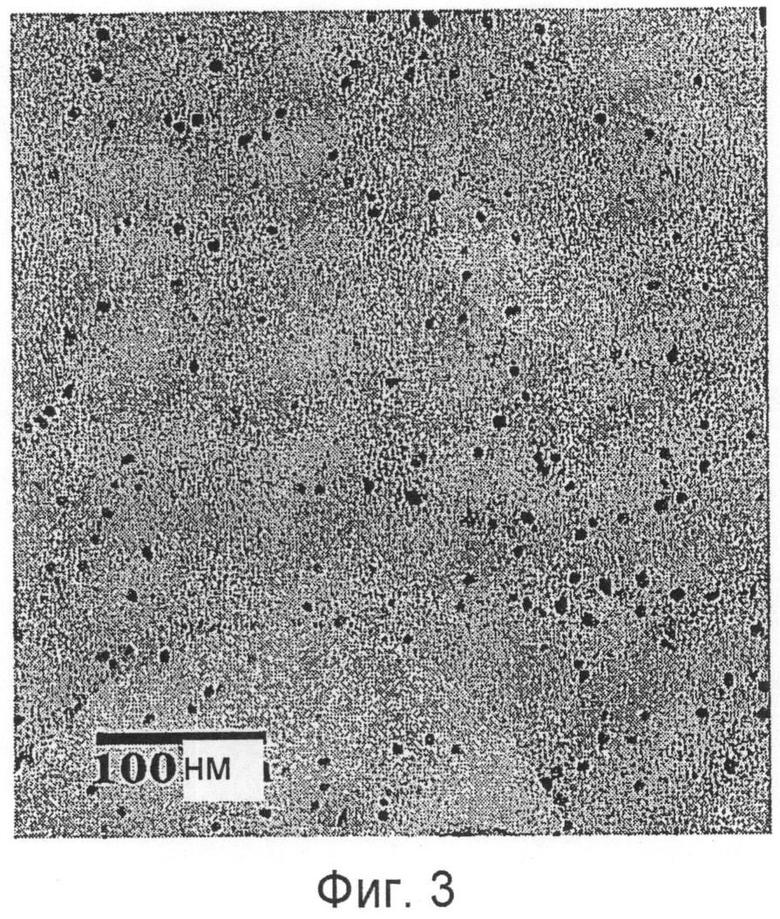

фиг.3 представляет ТЕМ-изображение биметаллической наночастицы Pt-Fe;

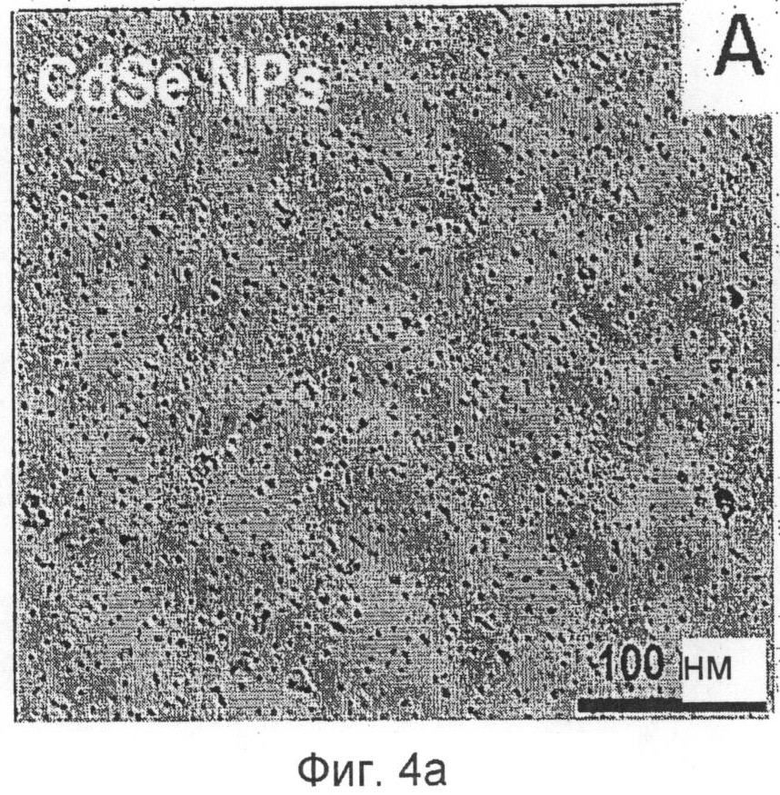

фиг.4a представляет ТЕМ-изображение нанокристаллов CdSe;

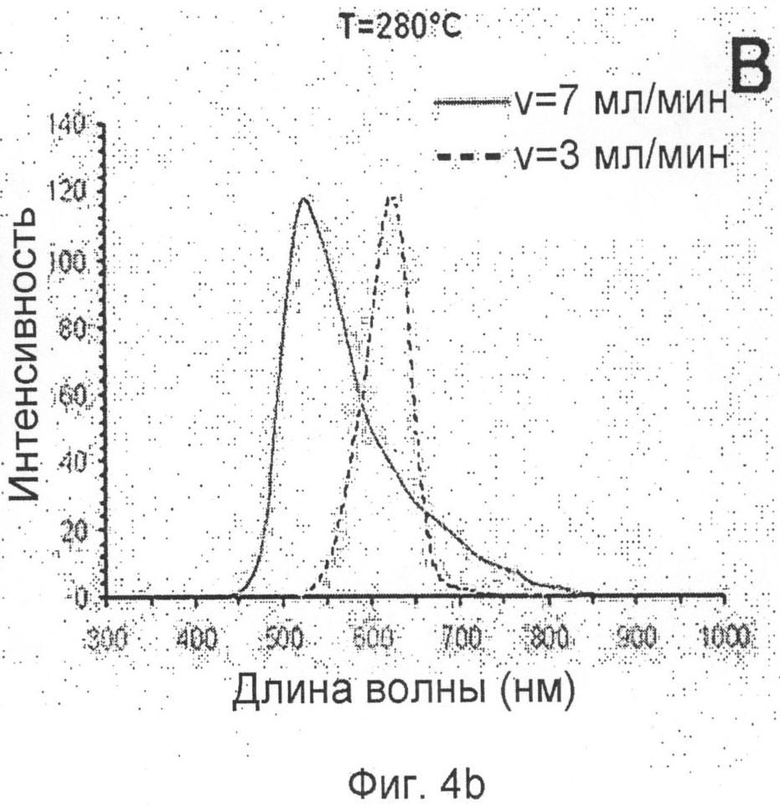

фиг.4b представляет спектры излучения коллоидных растворов нанокристаллов CdSe, синтезированных при различных скоростях потока исходного материала.

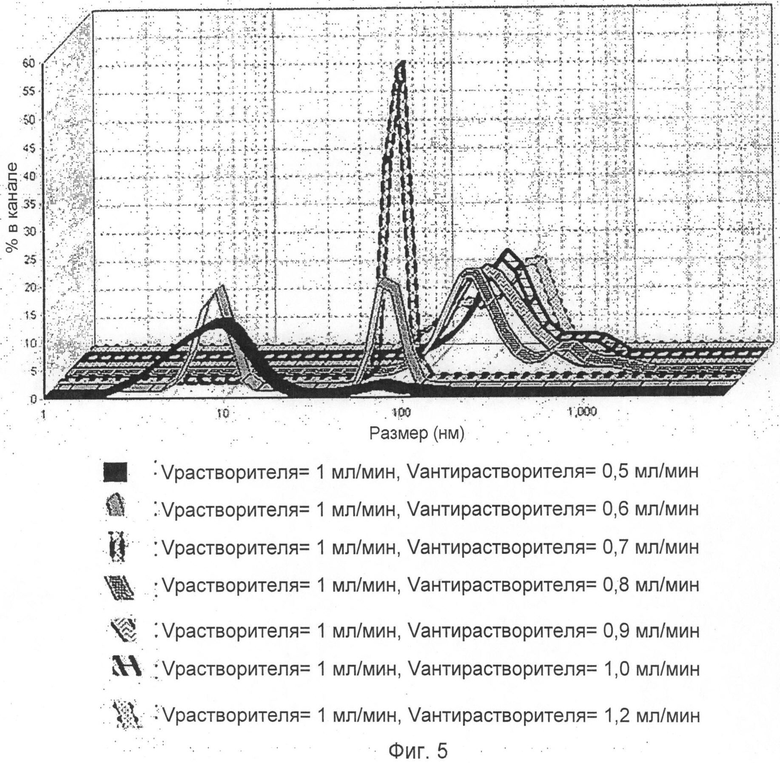

фиг.5 изображает распределение частиц ибупрофена по размерам, полученное измерением светорассеяния (пример 4);

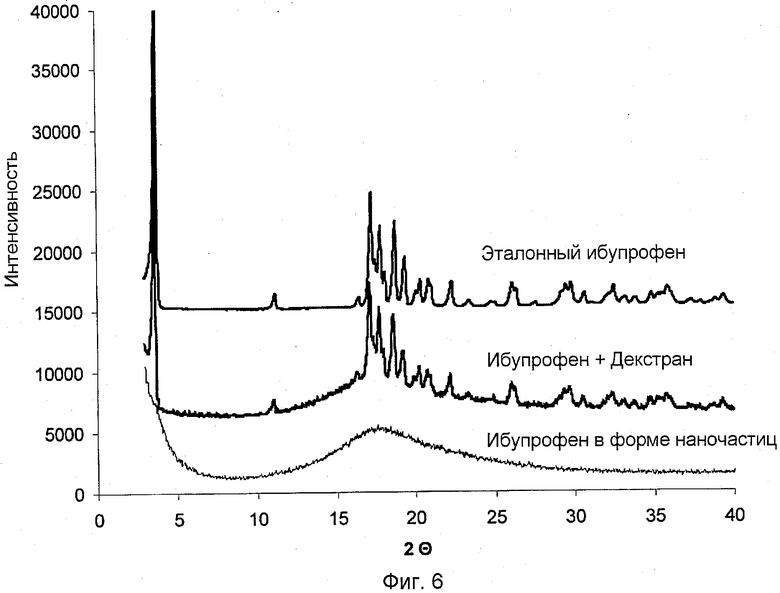

фиг.6 представляет рентгеновские дифрактограммы для ибупрофена (пример 4);

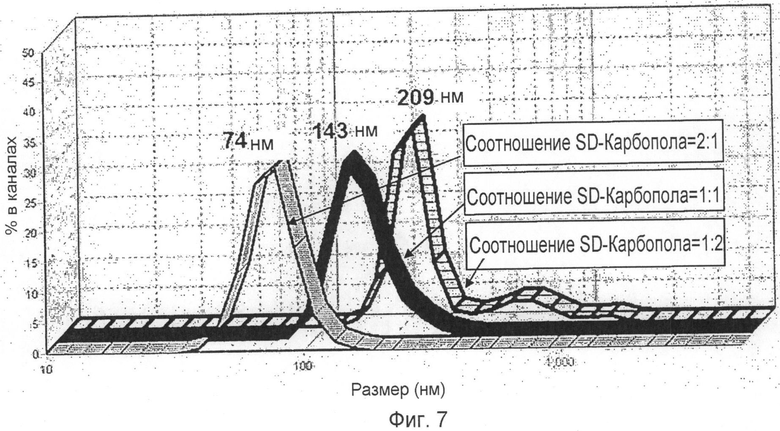

фиг.7 изображает распределение наночастиц по размерам для различных соотношений SD-карбопола (пример 5);

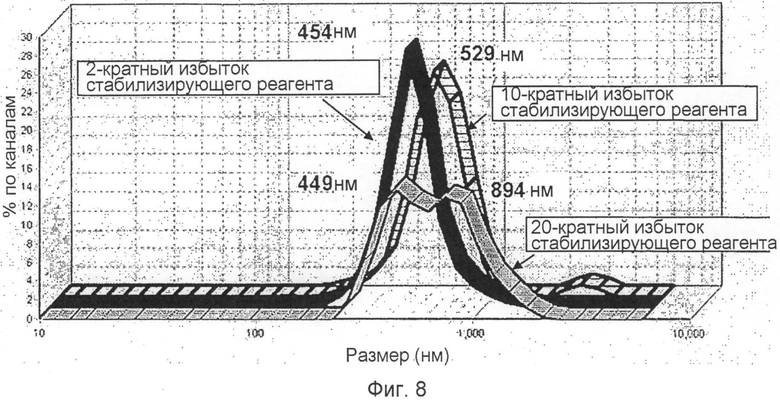

фиг.8 изображает распределение наночастиц по размерам для различных количеств добавленного полиэтиленгликоля (пример 6);

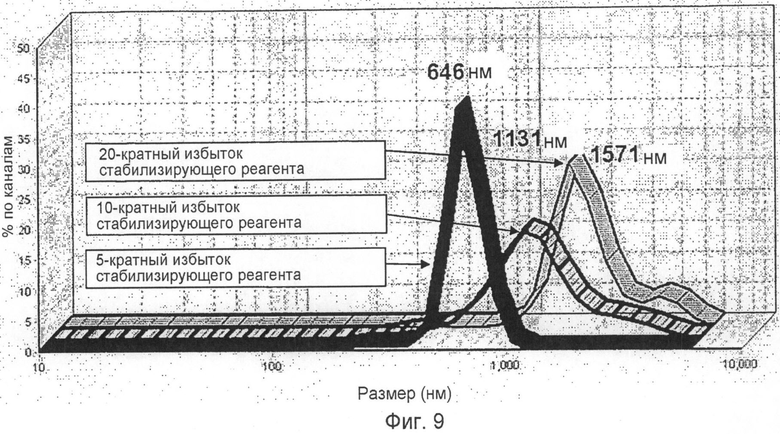

фиг.9 изображает распределение наночастиц по размерам для различных количеств добавленного поливинил-пирролидона (пример 7);

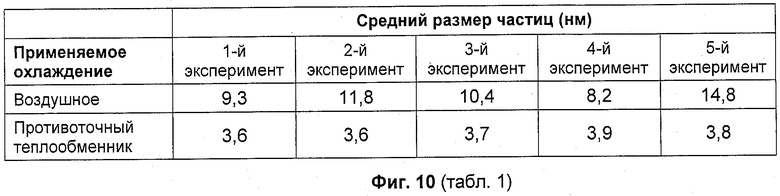

фиг.10 (табл.1) представляет средний размер наночастиц Pt, полученных в экспериментах с воздушных охлаждением и с противоточным теплообменником.

Осуществление изобретения

На фиг.1 представлена блок-схема предпочтительного варианта осуществления устройства 50, соответствующего настоящему изобретению. Устройство 50 представляет собой лабораторное устройство проточного типа (с непрерывным движением материала) для синтеза наночастиц, который действует в широком диапазоне давлений (1-250 бар) и температур (10-350°C), и включает в себя первое устройство 1a подачи и второе устройство 1b подачи; первый реактор 2 и второй реактор 3, включенные в тот же каскад, что и устройство 1a, устройство 4 сбора и анализа продукта, которое включено вслед за реакторами; смеситель 5, который соединен с устройством 1b через обратный клапан 6, и расположен между реакторами 2 и 3; а также устройство 22 управления.

Устройства 1a и 1b подачи содержат источник исходного материала для синтеза наночастиц - в рассматриваемом случае это резервуары 7 и 8 исходного материала. Исходная жидкость, которая содержит исходный материал или материалы, может быть введена через магистраль, соединенную с устройством 1a или 1b подачи; в данном случае указанная магистраль служит источником исходных материалов. Устройства 1a и 1b подачи также содержат питающие насосы 9 и 10, и соответствующие манометры 11 и 12. Обычно исходные жидкости представляют собой растворы или коллоидные растворы, таким образом, в качестве питающих насосов 9 и 10 могут служить любые подходящие жидкостные насосы. Требуемые скорости потока, обычно в интервале 0,1-10 мл/мин, можно задавать посредством питающих насосов 9 и 10. Например, изократические насосы Knauer® для высокоэффективной жидкостной хроматографии (ВЭЖХ), характеризующиеся максимальным рабочим давлением 400 бар и производительностью в интервале 0,01-10 мл/мин, могут служить в качестве питающих насосов 9 и 10. При скорости потока 5 мл/мин их погрешность составляет менее 2%. Такие насосы широко используются для промывки колонок ВЭЖХ, для ввода жидких проб увеличенного объема, и для переноса элюэнтов навстречу давлению.

Реакторы 2 и 3 содержат нагреваемые реакционные зоны 13 и 15, за которыми по ходу движения материала следуют охлаждающие устройства 14 и 16. Реакционные зоны 13 и 15 в предпочтительном случае представляют собой стойкие к температуре и давлению змеевики, работающие в режиме непрерывного протока, в которых температура реакционной смеси контролируется теплопроводящей средой вплоть до температуры 350°C. Желательным является применение теплопроводящих нагревательных элементов типа змеевика с электрическим нагревом, например, змеевиковых нагревательных элементов VICI® типа Hastelloy С. В этом случае наружный диаметр трубки составляет 1,6 мм при внутреннем диаметре 0,8 мм. Длина той части реакционной зоны 13 и 15, где осуществляется управление температурой, составляет 3200 мм, мощность для нагрева 144 Вт, а потребляемый ток 12 А. Температуру можно контролировать и регулировать до 350°C±1°C.

Охлаждающие устройства 14 и 16 представляют собой противоточные теплообменники, в которых горячая среда, выходящая из нагреваемых реакционных зон 13 и 15, взаимодействует со встречно движущейся средой, имеющей комнатную температуру. Теплообменники содержат трубки, спаянные друг с другом твердым припоем. Это могут быть, например, трубки типа Hastelloy С, выпускаемые VICI®. Наружный диаметр такой трубки составляет 1,6 мм, а внутренний диаметр 0,8 мм. Полезная длина теплообменников составляет 1200 мм.

Смеситель 5, который расположен между первым и вторым реакторами 2 и 3, может представлять собой любое пассивное или активное смешивающее устройство. Одним из самых простых пассивных смешивающих элементов является тройник, обеспечивающий слияние потоков. Вторая исходная жидкость от устройства 1b подачи посредством такого тройника соединяется с раствором продукта, поступающим из реактора 1. В качестве смесителя 5 удобно использовать тройниковый элемент из нержавеющей стали типа VICI®. Такой смеситель 5, например, имеет диаметр отверстия 1 мм, при этом к нему можно присоединять трубку с наружным диаметром 1,6 мм.

Течение вещества по направлению от смесителя 5 ко второму устройству 1b подачи желательно исключить, установив обратный клапан 6 (например, клапан из нержавеющей стали от компании ThalesNano Inc., Будапешт), работающий в диапазоне давлений от атмосферного до 250 бар. Желательно, чтобы обратный клапан 6 был химически стойким в отношении агрессивных сред, и таким образом его можно было использовать с любым видом исходных жидкостей.

Устройство 4, предназначенное для сбора и анализа продуктов реакции, в рассматриваемой конструкции содержит манометр 17, регулятор давления 18, проточную кювету 19, поточный анализатор, в частности, оптический детектор 20 и резервуар 21 продукта.

В устройстве 50 управление давлением осуществляется на основе данных от манометров 11, 12 и 17 при помощи регулятора 18 давления, управляемого посредством устройства 22. В качестве манометров могут быть использованы устройства типа Knauer®, первоначально разработанные для ВЭЖХ, с рабочим давлением до 400 бар.

В качестве регулятора 18 давления может служить, например, клапан управления давлением (разработки компании ThalesNano Inc., Будапешт), пригодный для точного управления высокими давлениями в приборах, работающих с высокими значениями объемной подачи, таких, что используются в задачах жидкостной хроматографии высокого давления.

Предпочтительно, чтобы устройство 50 можно было объединить с поточным детектором 20, который может представлять собой, например, спектроскопическое устройство (использованное в нижеприведенном примере 3 для непрерывного анализа полупроводниковых нанокристаллов типа CdSe). В рассматриваемом случае в качестве источника света был использован светодиод типа USB-LS-450, излучающий на длине волны 465 нм. В качестве детектора может использоваться, например, малогабаритный спектрометр USB2000, оснащенный ПЗС фотоприемником, работающим в диапазоне от 200 до 1100 нм, или измеритель динамического светорассеяния (Nanotrac, измеритель светорассеяния, оснащенный лазерным светодиодом мощностью 3 мВт, работающим на длине волны 780 нм; с диапазоном измерений по длинам волн: 0,8-6500 нм), пригодный для поточного определения размера частиц и распределения частиц по размерам в случаях различных наночастиц (см. примеры 6 и 7).

Устройство 22 управления, в предпочтительном варианте, соединено со всеми устройствами и управляет всеми устройствами, которые осуществляют регулирование любого из рабочих параметров или производят измерение рабочих параметров. К этим устройствам относятся питающий насос 9, манометры 11, 12 и 17, регулятор 18 давления, устройства нагрева реакционных зон 13 и 15, охлаждающие устройства реакторов 2 и 3. Устройство 22 управления, в предпочтительном варианте, состоит из управляющего электронного устройства 23 и устройства 24 ввода данных и отображения, посредством которого оператор может вручную задавать требуемые рабочие параметры устройства 50, такие как скорости потока первого и второго питающих насосов 9 и 10, давление и температуру в реакционных зонах 13 и 15 первого реактора 2, и, соответственно, второго реактора 3.

Следует отметить, что в случае устройства, представленного на фиг.1, управление давлением производится в одной точке посредством регулятора 18 давления, таким образом, давление одинаково по всему каскаду. Однако в других точках могут быть установлены дополнительные регуляторы 18 давления, посредством которых можно задавать различные величины давлений в реакционных зонах 13 и 15.

Способ, предлагаемый в настоящем изобретении, реализуется устройством 50, соответствующим фиг.1, которое работает следующим образом.

Растворы, содержащие исходные составы и поступающие от устройства 1а подачи, попадают в реактор 2 при соответствующем давлении и значении расхода через реакционную зону 13, нагретую до соответствующей температуры, при этом скоростью потока управляет питающий насос 9. Время, проводимое в реакционной зоне 13, определяется скоростью потока, следовательно, питающий насос 9 управляет временем реакции в реакционной зоне 13. Время реакции задают так, чтобы требуемая реакция могла завершиться, и был получен первый промежуточный продукт. В охлаждающем устройстве 14 реактора 2 промежуточный продукт охлаждается до требуемой температуры, а затем соединяется и перемешивается в смесителе 5 со вторыми исходными жидкостями (веществами), поступающими от устройства 1b подачи, и вместе они попадают в реактор 3, где, аналогично ранее описанному, происходят дальнейшие реакции также в управляемом режиме. Реакции, которые имеют место в реакторах 2 и 3, включают в себя образование частиц и их рост. В рассматриваемой схеме соответствующее изобретению устройство 50 представляет собой систему спаренных реакторов, в которой происходит синтез наночастиц. Конечные продукты подвергаются анализу в проточной кювете 19 посредством поточного детектора 20, и производится их сбор в резервуаре 21 продукта.

Устройство 22 управления осуществляет управление питающими насосами 9, 10 и регулятором 18 давления посредством параметров, задаваемых оператором, и/или на основе данных, измеренных или собранных устройствами, которые соединены с устройством 22 управления; также устройство 22 осуществляет управление температурой реакционных зон 13 и 15 и охлаждающими устройствами 14, 16, обеспечивая, таким образом, требуемые скорости потока, давление и температуру.

Желательно, чтобы была обеспечена возможность регулирования температуры реакционных зон 13 и 15 от 10°C до 350°C. Благодаря использованию питающих насосов 9 и 10, манометров 11, 12 и 17, а также управляемого регулятора 18 давления, соответствующее изобретению устройство 50 также пригодно для осуществления реакций при давлениях до 350 бар. Жидкостные насосы 9 и 10 способны обеспечить во всей системе скорость потока до 10 мл/мин.

В конце процесса синтеза все количество использованного растворителя и химических веществ может быть собрано, если необходимо, то уничтожено, или утилизировано, например, если необходимо, оно может быть снова использовано в реакции, в другом устройстве или соответствующем изобретению устройстве 50 (т.е. использовано повторно); таким образом, вся процедура является экологически безопасной.

Система двух реакторов устройства 50 дает возможность осуществления различных реакций в реакционных зонах 13 и 15, которые являются хорошо разделенными реакционными камерами. Охлаждающие устройства 14 и 16 присоединены к обеим реакционным зонам 13 и 15 напрямую, что обеспечивает возможность немедленного охлаждения продуктов реакций после их выхода из реакционных зон 13 и 15, и благодаря этому немедленного прекращения реакций (синтеза). Таким образом, имеется возможность надежного управления температурой и ходом реакций, а само устройство оказывается пригодным для получения наночастиц в форме монодисперсных систем, то есть распределение синтезируемых частиц по размерам будет узким, например, 1-3 нм в случае металлических частиц. Однако шириной распределения можно точно управлять за счет точного задания параметров реакций. В частности, устройство 4 для сбора и анализа продуктов реакций, соединенное со вторым реактором 3, включает в себя устройство поточного анализа, например, оптический детектор 20, который выполнен с возможностью анализа количества и качества конечных продуктов за короткое время (30 с).

Если необходимо использовать продукты реакции (обычно это коллоидный раствор наночастиц), выходящие из реактора 2, в качестве исходной жидкости для последующих реакций во втором реакторе 3, и требуется добавка дополнительного реагента или его раствора, то этот новый реагент (раствор) может быть введен в систему через смеситель 5. Подача растворов в реакционную зону 15 контролируется обратным клапаном 6.

Посредством устройства 24 ввода данных и отображения, входящего в состав устройства 22 управления, можно задавать скорость потока, и значения температуры и давления. Управляющее электронное устройство 23, с одной стороны, соединено с устройством 24 ввода данных и отображения, а, с другой стороны, с питающими насосами 9 и 10, нагревающими устройствами реакционных зон 13 и 15, охлаждающими устройствами 14 и 16, манометрами 11, 12 и 17, регулятором 18 давления, и (если требуется) с поточным детектором 20. Назначение управляющего электронного устройства 23 - обеспечивать величины скорости потока, температуры и давления, которые были предварительно заданы, и, если требуется - отображать результаты измерений, выполненных поточным детектором 20, в соответствующей форме. На основе поточного анализа какого-либо свойства, например, размера Продуцируемых наночастиц, устройство 22 управления может автоматически корректировать рабочие параметры устройства 50, или оператор может изменять значения одного или нескольких параметров с целью получения необходимых свойств. В случае, если свойства зависят от размера частиц, изменяемым параметром обычно является скорость потока или температура. В обоих случаях, одновременно может оказаться необходимой и надлежащая установка давления. Например, в частности, при увеличении температуры в реакционных зонах 13 и 15 достигается точка кипения растворителей, которые используются для исходных жидкостей, и в этом случае устройство 22 управления может автоматически увеличить давление в соответствии с графиком зависимости температуры кипения от давления для данного растворителя (задается заранее), чтобы удерживать точку кипения растворителя выше температуры реакционных зон 13 и 15.

В предпочтительном случае управляющее электронное устройство 23 состоит из одного или нескольких микроконтроллеров или одного или нескольких компьютеров, пригодных для управления в масштабе реального времени, или из сочетания двух указанных устройств.

Устройство 24 ввода данных и отображения может представлять собой устройство с любым принципом действия, подходящее для отображения множества символов или графической информации (на светодиодах, жидких кристаллах, и т.п., дисплей или электронно-лучевой прибор, жидкокристаллический дисплей или дисплей иного типа). Устройство ввода данных может быть или специализированным, состоящим из отдельных кнопок, или это может быть стандартная клавиатура или сенсорный экран.

При осуществлении способа, предлагаемого в изобретении, можно синтезировать наночастицы благородных металлов, желательно, золота (Au), платины (Pt), палладия (Pd), рутения (Ru), родия (Rh), иридия (Ir), полупроводников типа (CdSe) и магнитные наночастицы (Co, Fe2O3). Используя устройство, показанное на фиг.1, можно получать комплексные наночастицы путем использования двух исходных растворов, например, наночастицы сплавов или биметаллов из вышеперечисленных металлов, или наночастицы со структурой типа «ядро-оболочка», или наночастицы сочетаний вышеперечисленных элементов (металл-полупроводник, магнетик-полупроводник, металл-магнетик).

Интервал размеров частиц получаемого конечного продукта составляет 1-10 нм и его можно избирательно изменять. Области применения получаемых наночастиц могут быть следующие: солнечные элементы, сборка микроэлектронных схем, лазерная техника, создание светодиодов, а также биомедицинские области применения, такие как диагностика при исследованиях по раку.

Применение устройства 50, показанного на фиг.1, для синтеза наночастиц различных типов будет продемонстрировано ниже, при этом применение соответствующего изобретению устройства приведенными ниже примерами не ограничивается.

Применяемая методика: синтез металлов в жидкой фазе путем их восстановления в присутствии спиртов при высоких температурах, и получение металлов из ионов металла путем восстановления в присутствии, например, водорода, гидразина, боргидрида или спиртов в соответствии с реакциями, описанными в литературе.

Приготовление исходного раствора: металлосодержащий реагент (например, любую соль платины) растворяют в любом спирте, желательно, в этаноле или метаноле в присутствии стабилизирующего вещества (любого полимера, желательно, поливинил-пирролидона). Стабилизирующее вещество вводят для предотвращения агрегации наночастиц, образующихся в ходе реакции.

В первом варианте применения устройство 50 используют для получения наночастиц одного металла следующим образом.

Исходную жидкость (раствор реагента) помещают в резервуар 7 для исходной жидкости, откуда питающий насос 9 закачивает ее в первый реактор 2. В случае синтеза наночастиц одного металла, необходимым является только устройство 1a подачи (т.е. устройство, состоящее из резервуара 7 исходной жидкости, питающего насоса 9 и манометра 11) и только один реактор, например, реактор 3. При помощи питающего насоса 9 исходную жидкость прокачивают через реактор 2, при этом в данном реакторе никаких реакций не происходит; реакционную зону 13 не нагревают - она остается при комнатной температуре. Затем смесь поступает во второй реактор 3 через смеситель 5 (тройниковый элемент), при этом та его ветвь, которая ведет ко второму устройству 1b подачи, закрыта обратным клапаном 6. Реакционную зону 15 во втором реакторе 3 нагревают до температуры, соответствующей реальной реакции, следовательно, там протекает реакция восстановления: спирт восстанавливает ионы металла до самого металла. Стабилизатор на основе полимера, который при данной температуре устойчив (нет разложения), препятствует агрегации наночастиц металла благодаря эффекту стерической стабилизации. Охлаждающее устройство 16, которое в данном каскаде следует за реакционной зоной 15, быстро охлаждает раствор до комнатной температуры, препятствуя тем самым нежелательному продолжению реакции. Таким образом, размерами наночастиц можно легко управлять, надлежащим образом задавая скорость потока и температуру. Продукт реакции представляет собой окрашенный коллоидный раствор, цвет которого зависит от природы металла и размера частиц, например, цвет может быть бурым (в случае благородных металлов) или, например, зеленовато-красным (в случае CdSe). В процессе синтеза наночастиц полупроводника, в качестве поточного анализатора может быть применен оптический анализатор, желательно спектрофотометр или измеритель динамического светорассеяния (детектор 20), поскольку в данном случае оптические свойства получаемого коллоидного раствора в большой степени зависят от содержащихся в нем наночастиц. Наночастицы полупроводника (например, CdSe) в зависимости от своего размера поглощают и излучают свет на разных длинах волн. Однако в процессе синтеза наночастиц металлов оптический анализатор не используют таким образом, поскольку в данном случае указанный эффект не проявляется столь значительно. Оптический детектор 20 может быть использован также при синтезе наночастиц золота и серебра, однако в этих случаях поглощение зависит от поверхностных плазмонов (коллективного движения электронной оболочки).

Во втором варианте применения устройство 50 используют для синтеза наночастиц биметаллов или наночастиц со структурой типа «ядро-оболочка» следующим образом.

В данном случае используют оба устройства подачи, и первое устройство 1a и второе устройство 1b. Базовые наночастицы получают в первом нагреваемом реакторе 2, например, из исходной жидкости, содержащейся в резервуаре 7, получают наночастицы платины. Раствор второго исходного материала, содержащийся во втором резервуаре 8 для исходных жидкостей, посредством питающего наоса 10, через смеситель 5 нагнетают в реакционную зону 15. Если задача состоит в том, чтобы увеличить размер или изменить форму наночастиц Pt, то в качестве второй исходной жидкости может снова быть взят раствор, содержащий платину. В противном случае, может быть взят другой металлосодержащий раствор, например, раствор, содержащий железо: В последнем случае продуктом реакции будет биметаллическая система. Полупроводники со структурой типа «ядро-оболочка» получают аналогичным образом: ядро полупроводника получают в реакторе 2, а во втором реакторе 3 частицы покрываются оболочкой, как в случае полупроводниковых квантовых точек селенида кадмия/сульфида цинка (CdSe/ZnS). В данной процедуре раствор исходного материала, требующегося для получения оболочки ZnS, подают вторым питающим насосом 10 через смеситель 5, который располагается между первым и вторым реакторами 2 и 3. Указанный исходный материал разлагается при высокой температуре реакционной зоны 15 второго реактора 3, и, как оболочка, укрывает ранее сформированное ядро CdSe. Композиты типа CdSe/ZnS представляют исключительную важность при изготовлении солнечных элементов, поскольку имеют большой квантовый выход, и являются исключительно стабильными и стойкими материалами.

В случае использования обоих реакторов 2 и 3 соответствующее изобретению устройство 50 также пригодно для получения металлосодержащих наночастиц в соответствии с принципами комбинаторной химии. Это включает в себя, например, смешивание полупроводников с металлами, например, CdSe/Au, или магнитными наночастицами: CdSe/Fe, CdSe/Co, CdSe/Fe2O3.

Второй металл может быть встроен в первый случайным образом, они могут образовывать сплав или системы со структурой (биметаллические системы со структурой «ядро-оболочка»), второй металл может диффундировать в первый или он даже может образовывать слой вокруг первого металла. Все это зависит от используемых металлов, исходных материалов, растворов или несущих жидкостей, и условий (температуры, давления, скорости потока), которые применяются для реакций на двух этапах. При использовании соответствующего изобретению устройства 50 может быть реализовано практически любое сочетание вышеприведенных параметров - по этой причине и был упомянут принцип комбинаторной химии. Таким образом, за счет возможности применения сотен и даже тысяч сочетаний параметров, могут быть получены наночастицы, наилучшим образом отвечающие поставленным требованиям.

В промышленности также находят применение металлические системы из трех, четырех металлов или мультиметаллические системы (например, в автомобильной промышленности благородные металлы Pt, Pd и Rh используются в трехступенчатых каталитических дожигателях выхлопных газов). Такие наночастицы также можно получать при помощи устройства 50. Это выполняют, осуществляя последовательные реакции, когда конечные продукты, собранные в резервуар 21 конечного продукта, используют в последующей реакции в качестве исходных материалов. Другая возможность заключается в расширении устройства 50 за счет третьего устройства подачи и реактора, а также второго смесителя и второго обратного клапана, чтобы можно было добавлять третью исходную жидкость из третьего устройства подачи в промежуточный продукт, выходящий из второго реактора 3.

Тот факт, что невозможно получить металлические наночастицы с однородным распределением, приготовляя исходные растворы двух или нескольких металлов и подавая их в один реактор, подчеркивает преимущество устройства 50, в котором имеются два или несколько реакторов 2 и 3. Получения требуемого результата в управляемой системе можно добиться при помощи последовательных реакций.

Как уже упоминалось, наночастицы, получаемые в соответствующем изобретению устройстве, используются напрямую. Безусловно, получаемые наночастицы могут также быть получены в твердой форме из их коллоидного раствора способами, которые известны в современной технике. Например, это можно сделать простым смешиванием коллоидного раствора с органическим растворителем (желательно, например, с гексаном) с последующей сепарацией или центрифугированием осажденных частиц. Опять-таки, если эти наночастицы требуется снова ввести в коллоидный раствор, то наночастицы, полученные в твердой форме можно снова диспергировать в подходящем растворителе. Эта процедура может также применяться для очистки наночастиц.

Следует отметить, что использование в данном изобретении противоточного теплообменника дает более воспроизводимые результаты при синтезе наночастиц биологически активных соединений, например, наночастиц активных фармацевтических ингредиентов (API). В опытах, иллюстрирующих реализацию изобретения, производилось получение наночастиц из раствора диметил сульфоксида (активного фармацевтического ингредиента) путем добавления воды в качестве антисольвента и карбопола 980 в качестве реагента, образующего полиэлектролит. Без теплообменника, при смешивании диметил сульфоксида с водой наблюдалось увеличение температуры на 5-8°C (теплота смешения). Такое увеличение температуры приводит к нежелательным побочным реакциям: иногда к постполимеризации карбопола 980 (производному полиакрилата, слабо сшитому аллилпентаэритритом). В результате постполимеризации, слабо сшитая полимерная сетка вызывает образование агрегатов микронных размеров. За счет применения теплообменника, наблюдаемое в реакционной зоне увеличение температуры может быть уменьшено, и, таким образом, посредством контроля температуры побочные реакции могут быть полностью исключены.

Далее, на примерах будет продемонстрирована работа соответствующего изобретению устройства 50 и его отличительные особенности.

Пример 1. Получение наночастиц платины (Pt) и их оптимизация по размерам.

На первом этапе был приготовлен исходный раствор следующим образом: приготовили 6×10-3 М раствор гексахлороплатиновой кислоты H2PtCl6×6H2O (Aldrich) в смеси метанола с водой (при соотношении метанол:вода = 9:1), затем добавили полимер PVP (поливинил-пирролидон, Aldrich) с 10-кратным избытком мономера по отношению к ионам Ft4+. Роль полимера состояла в предотвращении агрегации наночастиц Pt, чтобы в результате синтеза (в резервуаре 21) получился стабильный коллоидный раствор.

На втором этапе посредством устройства 22 управления были заданы параметры реакции (температура, давление и скорости потока). Эксперимент проводили при скорости потока 1 мл/мин, температуре реакции 150°C (в реакционной зоне 13 первого реактора 2) и давлении 45 бар.

Перед проведением реакции экспериментальную систему промыли метанолом, который закачивали в реактор 2 питающим насосом 9. После проверки, что система не содержит никаких примесей и реакционная зона 13 устойчиво держит заданные параметры, в резервуар 7 для исходной жидкости поместили исходный раствор и включили питающий насос. При упомянутой скорости потока 1 мл/мин потребовалось 5 мин, чтобы первые капли синтезированного коллоидного раствора появились в резервуаре 21 продукта. За счет постоянного и систематического изменения параметров реакции можно было быстро осуществить оптимизацию синтеза наночастиц Pt по размерам. В процессе синтеза скорость потока варьировали в диапазоне от 0,2 до 3 мл/мин; при этом полученные коллоидные растворы собирали в отдельные пробирки. Анализ проб выполняли на просвечивающем электронном микроскопе (Philips CM 20 ТЕМ). Распределение наночастиц по размерам определяли на нескольких сотнях частиц путем подсчета вручную.

Полученные результаты представлены на фиг.2a-2d. На фиг.2a-2c показаны изображения ТЕМ наночастиц Pt, синтезированных при различных скоростях потока: на фиг.2a - 0,2 мл/мин, на фиг.2b - 1 мл/мин, а на фиг.2c - 3 мл/мин. На фиг.2d показана зависимость среднего размера частиц от скорости потока.

Анализ размера частиц при помощи ТЕМ наглядно показывает узкий характер распределения наночастиц по размерам, а также возможность простой и тонкой настройки распределения частиц по размерам путем изменения параметров реакции (в данном случае - скорости потока). Размер частиц Pt увеличивается при уменьшении скорости потока, так как ионы металла, находящиеся в исходном растворе, проводят больше времени в нагретой реакционной зоне, что приводит к более высокой вероятности агрегации вновь образованных зародышей кристаллов, и вызывает появление более крупных наночастиц. При более высокой скорости потока интервал времени, предоставляемый для роста наночастиц, становится короче.

Выводы: При использовании соответствующего изобретению устройства 50 и соответствующего изобретению способа, могут быть синтезированы наночастицы Pt вполне определенного размера, за короткое время, в количестве порядка грамма. При хранении при комнатной температуре полученные коллоидные растворы всякий раз демонстрировали устойчивость - агрегации наночастиц не наблюдалось. Благодаря характеристикам устройства 50 оптимизация процесса в отношении размера частиц могла быть выполнена за короткое время.

Систематическое изменение скорости потока в процессе синтеза приводило к тому, что размер частиц в каждой из проб, взятых из продукта, находился в интервале от 1,5 до 3,5 нм.

Пример 2. Получение биметаллических наночастиц платины-железа (Pt-Fe).

В экспериментах использовались оба питающих насоса 9 и 10 устройств 1а и 1b подачи, а также первый реактор 2 и второй реактор 3. Синтез наночастиц платины, которые в данном эксперименте использовались в качестве матриц, проводили в первом реакторе 2 в соответствии с вышеописанным процессом. Приготовили 6×10-3 М раствор гексахлороплатиновой кислоты H2PtCl6×6H2O (Aldrich) в смеси метанола с водой (при соотношении метанол:вода = 9:1), затем добавили полимер PVP (поливинил-пирролидон, Aldrich) с 10-кратным избытком мономера по отношению к ионам Pt4+. После того как были заданы параметры реакции (температура: 150°C, давление 45 бар, скорость потока: 1 мл/мин), систему промыли метанолом и начали эксперимент. Первую исходную жидкость из резервуара 7 питающим насосом 9 нагнетали в реактор 2, где имело место формирование частиц. 6×10-3 М раствор хлорида железа (FeCl2, Aldrich) питающим насосом 10, меняя скорости потока, нагнетали в тройниковый смеситель 5, где данный раствор смешивался с коллоидным раствором, содержащим частицы Pt, образованные в реакторе 2. Данная реакционная смесь поступала в реакционную зону 15 (также нагретую до 150°C), где железо соединялось с платиной. Продукт представлял собой коллоидный раствор, содержащий биметаллические частицы Pt-Fe, которые являются исключительно полезными для селективных каталитических реакций. Синтезированный коллоидный раствор собирали в резервуар 21 для продукта. После синтеза продукт подвергли анализу на просвечивающем электронном микроскопе (ТЕМ) вышеописанным способом.

ТЕМ-изображения биметаллических наночастиц Pt-Fe показаны на фиг.3. Размер частиц значительно отличается от размеров в предыдущем примере. Размер увеличился до величин порядка 10 нм за счет присоединения другого элемента (железа) к существующим блокам Pt.

Выводы: соответствующее изобретению устройство 50 и соответствующий изобретению процесс (способ), подтвердили возможность получения биметаллических наночастиц, играющих исключительно важную роль в катализе. Задавая соотношение скоростей потока исходных материалов и систематически изменяя их можно эффективным образом, очень быстро и в широком диапазоне варьировать состав и наноструктуру продукта.

Пример 3. Получение наночастиц полупроводника (CdSe).

Нанокристаллы CdSe, образующие коллоидный раствор, получали путем высокотемпературного разложения исходных материалов в системе непрерывного действия с использованием устройства 50, соответствующего настоящему изобретению. На первом этапе был приготовлен исходный раствор в атмосфере аргона: 47,5 мг (6×10-4 М) селеновой пудры (Se, Aldrich) растворили в 10 мл триоктилфосфина (TOP, Aldrich). При постоянном перемешивании в раствор добавили 32 мг (1,4×10-4 М) ацетата кадмия (Cd(AcO)2, Aldrich) и 1,5 г (3,9×10-3 М) триоктилфосфиноксида (ТОРО, Aldrich). Полученную смесь перемешивали еще 10 мин при 40°C. Затем данный исходный раствор из резервуара 7 для исходных жидкостей при помощи питающего насоса 9 нагнетали в реактор 2. Нанокристаллы CdSe полупроводникового типа («квантовые точки») получали во втором реакторе 3, используя предварительно выбранные и заданные условия реакции: температуру реакции изменяли в интервале от 180°C до 300°C, давление установили величиной 100 бар, а скорость потока изменяли в диапазоне от 1 до 10 мл/мин. За результатом реакции следили при помощи присоединяемого спектроскопического устройства, которое в непрерывном режиме измеряло оптические свойства коллоидного раствора в проточной кювете. Из хорошо известных свойств «квантовых точек» полупроводников следует, что длина волны поглощаемого и излучаемого света строго зависит от размера частиц, и в силу этого устройство 4 для сбора и анализа продукта реакции, оснащенное поточным детектором, обеспечивало непрерывную информацию о синтезируемых наночастицах и параметрах, которые их описывают. За изменениями свойств продуктов реакции, вызываемых систематическим изменением параметров реакции, можно было точно следить на основе информации, поступающей от поточного детектора.

Полученные результаты представлены на фиг.4a и 4b. На фиг.4a показано ТЕМ-изображение кристаллов CdSe, а на фиг.4b - спектры излучения коллоидных растворов, содержащих нанокристаллы CdSe, синтезированные при различных скоростях потока.

Анализ ТЕМ-изображения (фиг.4а) проб продукта синтеза четко показывает, что синтез нанокристаллов CdSe с использованием устройства 50 и соответствующего способа проходил избирательно, и по своим размерам частицы занимают вполне определенный, узкий интервал (2-3 нм). Кроме того, применение поточного детектора 20 наглядно показывает, что размер получаемых наночастиц можно легко и быстро изменять путем изменения скорости потока, на что указывает существенный сдвиг длины волны излучаемого света.

Выводы: наночастицы CdSe с размерами, укладывающимися во вполне определенный интервал значений, были успешно синтезированы в соответствующем изобретению устройстве 50 с использованием предлагаемого в изобретении процесса. Спектроскопическое устройство, которое при желании можно присоединять к устройству 50 и которое работает в потоке продукта, оказалось пригодным для непрерывного, поточного определения качества синтезируемого продукта. При помощи оптического детектора 20 было показано, что, увеличивая скорость потока, можно легко и быстро уменьшать размер частиц; к тому же с помощью детектора непосредственным образом получается сигнал обратной связи из процесса.

Пример 4: Получение наночастиц 2-(4-изобутилфенил)-пропионовой кислоты

В данных экспериментах при помощи устройства 50 были получены наночастицы 2-(4-изобутилфенил)-пропионовой кислоты. Исходный раствор приготовили, растворив 3 г декстрана (Aldrich) в водном растворе 1,35 г натриевой соли 2-(4-изобутилфенил)-пропионовой кислоты (Aldrich) в 100 мл дистиллированной воды при 25°C. Приготовленный исходный раствор подавали насосом устройства 1а подачи в первый реактор 2 со скоростью 3 мл/мин. При этом, в тройниковый смеситель 5 при помощи второго устройства 1b подачи нагнетали 5×10-3 М раствор соляной кислоты со скоростью 0,5-1,2 мл/мин, где он смешивался с раствором, содержащим натриевую соль 2-(4-изобутилфенил)-пропионовой кислоты, и поступающим из первого реактора 2. Образование наночастиц происходило непрерывным образом при атмосферном давлении благодаря эффекту осаждения в растворе соляной кислоты, нагнетаемом в тройниковый смеситель 5. Полученный коллоидный раствор, пройдя второй реактор 3, достигал встроенного анализатора динамического светорассеяния (DLS, Dynamic Light Scattering) в устройстве 4, который мог непрерывно определять размер полученных наночастиц. Размером синтезируемых наночастиц можно было в широких пределах управлять посредством скорости потока, давления и количества декстрана. На фиг.5 представлены результаты по размеру частиц и распределению частиц по размерам, полученные на основе измерений светорассеяния.

Структуру наночастиц 2-(4-изобутилфенил)-пропионовой кислоты, полученных осаждением способом высаливания, исследовали рентгеновским дифракционным анализом при помощи порошкового дифрактометра Philips PW1050/1870 RTG. Измерения показали, что частицы являются аморфными. Широкая полоса отражения в диапазоне углов 15°-20° (двойной угол - 2θ) указывает на аморфность структуры декстрана. Отражения, характерные для кристаллической 2-(4-изобутилфенил)-пропионовой кислоты, не обнаруживаются. Рентгеновские дифрактограммы показаны на фиг.6.

Пример 5. Получение наночастиц 1-[4-этокси-3-(6,7-дигидро-1-метил-7-оксо-3-пропил-1Н-пиразоло[4,3-d]пиримидин-5-ил)фенилсульфонил]-4-метилпиперазина.

В данных экспериментах при помощи устройства, соответствующего настоящему изобретению, были получены наночастицы 1-[4-этокси-3-(6,7-дигидро-1-метил-7-оксо-3-пропил-1Н-пиразоло[4,3-d]пиримидин-5-ил)фенилсульфонил]-4-метилпиперазина. В качестве исходного материала использовали раствор 250 мг цитрата 1-[4-этокси-3-(6,7-дигидро-1-метил-7-оксо-3-пропил-1Н-пиразоло[4,3-d]пиримидин-5-ил)фенилсульфонил]-4-метилпиперазина (SD) в 100 мл дистиллированной воды. Приготовленный раствор пропускали через реактор 2 с расходом 3 мл/мин, используя устройство 1a подачи. При этом в тройниковый смеситель 5 при помощи второго устройства 1b подачи нагнетали раствор 25 мг карбопола 980 (Lubrisol) в 100 мл дистиллированной воды со скоростью 1 мл/мин, где он смешивался с раствором, содержащим цитрат 1-[4-этокси-3-(6,7-дигидро-1-метил-7-оксо-3-пропил-1Н-пиразоло[4,3-d]пиримидин-5-ил)фенилсульфонил]-4-метилпиперазина, и поступающим из первого реактора 2. Образование наночастиц происходило непрерывным образом при атмосферном давлении благодаря формированию полиэлектролитного комплекса раствором карбопола 980, подаваемым в тройниковый смеситель 5. Полученный коллоидный раствор, пропущенный через второй реактор 3, попадал в измеритель динамического светорассеяния в устройстве 4, который был включен в состав устройства 50, и выполнен с возможностью непрерывного измерения размера получаемых наночастиц. Имелась возможность управления размером наночастиц в широких пределах путем изменения скоростей потока, давления и количества добавляемого карбопола 980 (см. фиг.7).

Пример 6. Получение наночастиц циклогексил 1-гидроксиэтил карбоната 2-этокси-1-({4-[2-(2Н-1,2,3,4-тетразол-5-ил)фенил]фенил}метил)-1Н-1,3-бензодиазол-6-карбоновой кислоты.

В данных экспериментах, при помощи устройства 50, соответствующего настоящему изобретению, получали наночастицы циклогексил 1-гидроксиэтил карбоната 2-этокси-1-({4-[2-(2Н-1,2,3,4-тетразол-5-ил)фенил]фенил}метил)-1Н-1,3-бензодиазол-6-карбоновой кислоты. В качестве исходного материала использовали раствор 100 мг циклогексил 1-гидроксиэтил карбоната 2-этокси-1-({4-[2-(2Н-1,2,3,4-тетразол-5-ил)фенил]фенил}метил)-1H-1,3-бензодиазол-6-карбоновой кислоты и 200 мг полиэтиленгликоля (PEG 6800, Evonik) в 100 мл 2-(2-этоксиэтокси)этанола. Приготовленный раствор пропускали через реактор 2 с расходом 1 мл/мин, используя устройство 1а подачи. При этом в тройниковый смеситель 5 при помощи второго устройства 1b подачи нагнетали дистиллированную воду со скоростью 1 мл/мин, где она смешивалась с раствором, содержащим циклогексил 1-гидроксиэтил карбоната 2-этокси- 1-({4-[2-(2Н-1,2,3,4-тетразол-5-ил)фенил]фенил}метил)-1Н-1,3-бензодиазол-6-карбоновой кислоты, и поступающим из первого реактора 2. Образование наночастиц происходило непрерывным образом при атмосферном давлении благодаря эффекту осаждения в дистиллированной воде, подаваемой в тройниковый смеситель 5. Полученный коллоидный раствор, пропущенный через второй реактор 3, попадал в измеритель динамического светорассеяния в устройстве 4, который был включен в состав устройства 50, и выполнен с возможностью непрерывного измерения размера получаемых наночастиц. Имелась возможность управления размером наночастиц в широких пределах путем изменения скорости потока, давления и количества добавляемого полиэтиленгликоля (см. фиг.8).

Пример 7. Получение наночастиц (3R,4S)-1-(4-флуорофенил)-3-[(3S)-3-(4-флуорофенил)-3-гидроксиропил]-4-(4-гидроксифенил)азетидина-2-один.

В данных экспериментах при помощи устройства 50, соответствующего настоящему изобретению, получали наночастицы (3R,4S)-1-(4-флуорофенил)-3-[(3S)-3-(4-флуорофенил)-3-гидроксиропил]-4-(4-гидроксифенил)азетидина-2-один. В качестве исходного материала использовали раствор 200 мг (3R,4S)-1-(4-флуорофенил)-3-[(3S)-3-(4-флуорофенил)-3-гидроксиропил]-4-(4-гидроксифенил)азетидина-2-один и 200 мг поливинил-пирролидона (PVP K-25, Aldrich) в 100 мл диметил сульфоксида. Приготовленный раствор пропускали через реактор 2 с расходом 0,3 мл/мин, используя устройство 1а подачи. При этом в тройниковый смеситель 5 при помощи второго устройства 1b подачи нагнетали дистиллированную воду со скоростью 1,2 мл/мин, где она смешивалась с раствором, содержащим (3R,4S)-1-(4-флуорофенил)-3-[(3S)-3-(4-флуорофенил)-3-гидроксиропил]-4-(4-гидроксифенил)азетидина-2-один, и поступающим из первого реактора 2.

Образование наночастиц происходило непрерывным образом при атмосферном давлении благодаря эффекту осаждения в дистиллированной воде, подаваемой в тройниковый смеситель 5. Полученный коллоидный раствор, пропущенный через второй реактор 3, попадал в измеритель динамического светорассеяния в устройстве 4, который был включен в состав устройства 50 и выполнен с возможностью непрерывного измерения размера получаемых наночастиц. Имелась возможность управления размером наночастиц в широких пределах путем изменения скоростей потока, давления и количества добавляемого поливинил-пирролидона (см. фиг.9).

Следует подчеркнуть, что благодаря охлаждающему действию противоточного теплообменника, примененного в устройстве, соответствующем настоящему изобретению, процесс получения металлических наночастиц отличается исключительной воспроизводимостью. В примере 8 получали наночастицы платины. В экспериментах использовали два типа теплообменников 14, 16. В первом случае теплообменник имел воздушное охлаждение, в то время как во втором случае использовался встроенный в устройство 50 противоточный теплообменник. Чтобы исследовать воспроизводимость, эксперименты повторяли пять раз при тех же самых параметрах. Анализ проб проводили на просвечивающем электронном микроскопе (Philips CM 20 ТЕМ).

Пример 8. Получение наночастиц платины (Pt).

На первом этапе был приготовлен исходный раствор следующим образом: приготовили 6×10-3 М раствор гексахлороплатиновой кислоты H2PtCl6×6H2O (Aldrich) в смеси метанола с водой (при соотношении метанол:вода = 9:1), затем добавили полимер PVP (поливинил-пирролидон, Aldrich) с 10-кратным избытком мономера по отношению к ионам Pt4+. Роль полимера состояла в предотвращении агрегации наночастиц Pt, чтобы в результате синтеза получился стабильный коллоидный раствор.

На втором этапе посредством устройства 22 управления были заданы параметры реакции (температура, давление и скорости потока). Эксперимент проводили при скорости потока 1 мл/мин, температуре реакции 150°C (в реакционной зоне 13 первого реактора 2) и давлении 45 бар.

Перед проведением реакции экспериментальную систему промыли метанолом, который закачивали в реактор 2 питающим насосом 9. После проверки, что система не содержит никаких примесей и реакционная зона 13 устойчиво держит заданные параметры, в резервуар 7 для исходной жидкости поместили исходный раствор и включили питающий насос. При упомянутой скорости потока 1 мл/мин потребовалось 5 мин, чтобы первые капли синтезированного коллоидного раствора появились в резервуаре 21 продукта. Анализ проб выполняли на просвечивающем электронном микроскопе (Philips CM 20 ТЕМ). Распределение наночастиц по размерам определяли на нескольких сотнях частиц путем подсчета вручную.

Полученные результаты представлены на фиг.10 (табл.1). Из результатов видно, что при использовании противоточного теплообменника средний размер наночастиц платины (Pt) составил примерно 3,5-4 нм при однородном распределении частиц по размерам, причем указанная величина хорошо воспроизводилась в повторных экспериментах. Однако при использовании воздушного охлаждения размер получаемых наночастиц колебался от 8 до 15 нм при низкой воспроизводимости.

Размер частиц Pt увеличивается, если эффективность охлаждения снижается, т.е. если охлаждение реакционной смеси происходит медленнее. Из-за того, что реакционная смесь охлаждается медленнее, наночастицы проводят больше времени в среде с увеличенной температурой, и, соответственно, вероятность агрегации центров кристаллизации возрастает, что приводит к образованию более крупных наночастиц.

Вывод: при использовании соответствующего изобретению устройства 50 и соединенного с устройством противоточного теплообменника был успешно осуществлен синтез наночастиц Pt вполне определенного размера и с хорошей воспроизводимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАРКИРОВКИ ОРГАНИЧЕСКИХ ТОПЛИВ С ПОМОЩЬЮ КВАНТОВЫХ ТОЧЕК | 2022 |

|

RU2780550C1 |

| СПОСОБ КОЛЛОИДНОГО СИНТЕЗА КВАНТОВЫХ ТОЧЕК БИНАРНЫХ ПОЛУПРОВОДНИКОВ | 2021 |

|

RU2774829C1 |

| СПОСОБ КОЛЛОИДНОГО СИНТЕЗА КВАНТОВЫХ ТОЧЕК СТРУКТУРЫ ЯДРО/МНОГОСЛОЙНАЯ ОБОЛОЧКА | 2018 |

|

RU2692929C1 |

| ТОПЛИВНАЯ ДОБАВКА, СОДЕРЖАЩАЯ НАНОЧАСТИЦЫ ДИОКСИДА ЦЕРИЯ С ИЗМЕНЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2487753C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХРЕШЕТОК НАНОКРИСТАЛЛОВ НА ПРОВОДЯЩИХ ПОДЛОЖКАХ | 2009 |

|

RU2433083C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНЫХ НАНОСТРУКТУР ПУТЕМ ФИЛЬТРАЦИИ КОЛЛОИДНЫХ РАСТВОРОВ ЧЕРЕЗ ПОРИСТЫЕ МЕМБРАНЫ С ОДНОМЕРНЫМИ КАНАЛАМИ | 2009 |

|

RU2424043C1 |

| Автоматизированный химический реактор | 2022 |

|

RU2788262C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИЦ | 2013 |

|

RU2623935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

| Устройство для осуществления синтеза и измерения размеров наночастиц в микрофлюидных системах | 2023 |

|

RU2831919C1 |

Устройство (50) для получения наночастиц в непрерывном режиме, содержащее первое устройство (1a) подачи с первым питающим наносом (9), соединенным с источником (7) исходного материала, первый реактор (2), содержащий первую нагреваемую реакционную зону (13), второй реактор (3), содержащий вторую нагреваемую реакционную зону (15), где все указанные устройства соединены с каналом движения материала последовательно в указанном порядке, по меньшей мере один регулятор (18) давления, установленный в указанном канале движения материала, смеситель (5), установленный в указанном канале движения материала между первым реактором (2) и вторым реактором (3), второе устройство (1b) подачи со вторым питающим насосом (10), соединенным с источником (8) исходного материала, причем второй питающий насос (10) находится в жидкостном соединении со смесителем (5), устройство (22) управления, выполненное с возможностью управления установкой значения давления указанным регулятором (18) давления и/или значения температуры указанных нагреваемых реакционных зон (13 и 15). Устройство характеризуется тем, что после каждой нагреваемой реакционной зоны (13) в канале движения материала установлено соответствующее охлаждающее устройство (14, 16) для снижения размера наночастиц в процессе их получения, причем охлаждающие устройства (14, 16) дополнительно выполнены с возможностью прекращения этого процесса получения наночастиц. Также изобретение относится к применению устройства для получения наночастиц/наноэмульсий/коллоидных растворов. Предлагаемое изобретение позволяет получать наночастицы свойства которых можно модифицировать в ходе самого процесса. 2 н., 6 з.п. ф-лы, 10 ил.

1. Устройство (50) для получения наночастиц в непрерывном режиме, содержащее

первое устройство (1а) подачи с первым питающим насосом (9), соединенным с источником (7) исходного материала,

первый реактор (2), содержащий первую нагреваемую реакционную зону (13),

второй реактор (3), содержащий вторую нагреваемую реакционную зону (15), где все указанные устройства соединены с каналом движения материала последовательно в указанном порядке,

по меньшей мере один регулятор (18) давления, установленный в указанном канале движения материала,

смеситель (5), установленный в указанном канале движения материала между первым реактором (2) и вторым реактором (3),

второе устройство (1b) подачи со вторым питающим насосом (10), соединенным с источником (8) исходного материала, причем второй питающий насос (10) находится в жидкостном соединении со смесителем (5),

устройство (22) управления, выполненное с возможностью управления установкой значения давления указанным регулятором (18) давления и/или значения температуры указанных нагреваемых реакционных зон (13 и 15),

отличающееся тем, что после каждой нагреваемой реакционной зоны (13) в канале движения материала установлено соответствующее охлаждающее устройство (14, 16) для снижения размера наночастиц в процессе их получения, причем охлаждающие устройства (14, 16) дополнительно выполнены с возможностью прекращения этого процесса получения наночастиц.

2. Устройство по п.1, отличающееся тем, что охлаждающее устройство (14), соединенное с первым реактором (2), установлено в канале движения материала после первой нагреваемой реакционной зоны (13).

3. Устройство по п.1, отличающееся тем, что дополнительно содержит устройство (4) анализа конечного продукта, которое имеет в своем составе анализатор динамического светорассеяния, соединенный с охлаждающими устройствами (14, 16) для непрерывного контроля и определения размеров получаемых наночастиц и распределения частиц по размерам и для регулировки охлаждающих устройств (14, 16) в соответствии с измеренными параметрами наночастиц, причем устройство (4) анализа конечного продукта включено в канал движения материала после последнего реактора (3).

4. Устройство по п.3, отличающееся тем, что регулятор (18) давления установлен в канале движения материала между последним реактором (3) и устройством (4) анализа конечного продукта для поддержания значения давления постоянным вдоль указанного канала движения материала,

5. Устройство по п.1, отличающееся тем, что охлаждающие устройства (14, 16) являются противоточными теплообменниками для контроля распределения получаемых наночастиц по размерам.

6. Применение устройства по любому из пп.1-5 для получения наночастиц/наноэмульсий/коллоидных растворов, содержащих по меньшей мере одну составляющую, предпочтительно металл, или биологически активные органические молекулы.

7. Применение по п.6, где получаемые наночастицы имеют структуру типа «ядро-оболочка».

8. Применение по п.6, где наночастицы биологически активных органических молекул предпочтительно являются наночастицами активных фармацевтических ингредиентов.

| Krisztian NIESZ, Istvan HORNYAK, Bernadett BORCSEK, Ferenc DARVAS | |||

| Nanoparticle synthesis completed with in situ catalyst preparation performed on a high-pressure high-temperature continuous flow reactor | |||

| Microfluidics and Nanofluidics | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| US 6179912 B1, 30.01.2001 | |||

| EP 1452225 A1, 01.09.2004 | |||

| WO 2000033953 A1, 15.06.2000 | |||

| Способ получения солей рубидия, лития и цезия из ленидолитов | 1930 |

|

SU24393A1 |

Авторы

Даты

2013-06-27—Публикация

2009-04-28—Подача