Область техники

Данное изобретение относится к композициям и способам нанесения покрытий на металлы, а более конкретно к водным композициям, содержащим металлы, для нанесения покрытий на металлические поверхности, и к способам получения таких водных композиций.

Уровень техники

Разработано много способов формирования новых конверсионных поверхностей на металлах массового спроса, таких как черные металлы, нержавеющая сталь, алюминий, цинк и титан. Эти способы включают гальваническое осаждение, фосфатирование (конверсионные поверхности), химическое осаждение из паровой фазы, ионное напыление и другие способы. Первоначальный способ гальванического осаждения серебра был разработан в Англии в 1870 г. Затем были разработаны способы гальванического осаждения благородных металлов, т.е. меди и золота. Эти металлы было необходимо связывать в комплекс с цианидом, чтобы получить на материале подложки покрытие с хорошим сцеплением. Применение цианида до сих пор является предпочтительным способом получения первого, обладающего хорошим сцеплением слоя покрытия из благородных металлов на подложках. Цианид, как материал чрезвычайно токсичный, представляет опасность для окружающей среды, а также вреден для здоровья. При использовании цианида следует применять многочисленные меры предосторожности и даже в этом случае пользователи могут подвергаться воздействию паров, которые являются очень токсичными. Поскольку технология гальванического осаждения развивалась годами, были разработаны способы гальванического осаждения других элементов, таких как цинк, кадмий, никель и хром, которые стали широко применять в промышленности для конструкционных и декоративных целей.

Гальванически осажденные покрытия на поверхности подложки не заходят в поры металла, образующего эту поверхность. В результате покрытия являются недостаточно прочными, чтобы сохранять свою целостность, если подложку подвергают «холодной обработке» до предела текучести. Гальванические покрытия из цинка разрушаются при холодной обработке при 420 МПа (61000 фунтов/кв. дюйм), кадмия - при 476 МПа (69000 фунтов/кв. дюйм), в то время как подложка из стали может иметь предел текучести 552 МПа (80000 фунтов/кв. дюйм) или выше. Это всегда было значительной проблемой в гальванической промышленности. Специалист по гальваническому осаждению должен учитывать много различных параметров, чтобы создать эффективные технологии осаждения и получить желаемые конечные результаты. Гальваническое осаждение требует операций предварительной обработки, предварительной очистки и ванн для осаждения с контролируемой промывкой, а также специальных анодов. В целом, гальваническое осаждение подчиняется правилам электрохимического ряда напряжений, согласно которым более благородный металл может осаждаться на менее благородном металле, а не наоборот. Это ограничивает возможность осаждения всех металлов Периодической системы на подложки из других металлов Периодической системы.

Другим способом модификации поверхности является фосфатирование, при котором на стали и алюминии формируют фосфатную конверсионную поверхность. Фосфатные конверсионные поверхности широко применяют для ингибирования коррозии и в качестве основы для красок. Фосфатирование представляет собой одну из наиболее широко применяемых в промышленности технологий; главным образом его применяют в автомобильной промышленности в качестве грунтовочного покрытия для ингибирования коррозии и для закрепления слоя краски.

Способы нанесения конверсионных фосфатных покрытий требуют больших ванн для осаждения и потребляют большое количество энергии и времени. Фосфатирование требует по меньшей мере десяти минут или более, чтобы получить промышленно приемлемое, прочное конверсионное покрытие. За годы в промышленности были разработаны многие ускорители процесса, чтобы увеличить скорость конверсионного процесса.

В конце XX века были разработаны новые и экзотические технологии получения более качественной поверхности на металлах. В этих способах модифицируют металлы с получением покрытия на подложке путем осаждения из паровой фазы, например, вакуумным испарением, напылением, магнетронным напылением или ионным осаждением. Эти способы можно применять для повышения твердости металлических поверхностей, например инструментов для обработки металлов, содержащих вставки из карбида вольфрама, таких как сверла, фрезы и т.д. Химическое осаждение из паровой фазы осуществляют в вакуумной камере и металл ионизируется в атмосфере азота и осаждается и диффундирует в подложку. Примерами результатов таких способов являются нитрид титана и нитриды бора. Осаждение обычно осуществляют по линии прямой видимости и этот способ ограничен формой, размером и конфигурацией металла подложки. Этот способ является дорогим, требует специального оборудования и высокого потребления энергии. Покрытия получают при строгих условиях температуры, состава газа и т.д. Эти технологии приводят к получению покрытий, которые обладают плотными, гладкими, не имеющими дефектов поверхностями, пригодными для многих промышленных продуктов.

Многие металлы образуют пассивную оксидную поверхность, которая полезна при защите металла от коррозии. Такими металлами являются алюминий, нержавеющие стали и титановые сплавы. Оксидная пленка, которая образуется на нержавеющей стали, представляет собой мономолекулярный слой, делающий поверхность пассивной. Оксидный слой, который образуется на углеродистой стали, является вредным для металла и называется ржавчиной.

В патенте США №6755917 описан раствор для получения конверсионного покрытия на поверхности металлического материала. Раствор включает пероксидные молекулы и ограничен по меньшей мере одним металлом из групп IB, IIB, IVA, VA, VIA и VIII Периодической системы. В частности, в этом патенте также предложен жидкий кислый водный концентрат для компенсирования раствора для нанесения конверсионного покрытия по изобретению, где концентрат содержит ионы редкоземельных металлов (указанные в тексте описания) и одновалентные анионы в мольном отношении общего содержания ионов редкоземельных металлов к содержанию одновалентных анионов от 1:200 до 1:6, и/или ионы редкоземельных металлов и двухвалентные анионы в мольном отношении общего содержания ионов редкоземельных металлов к содержанию двухвалентных анионов от 1:100 до 1:3, и/или концентрат содержит по меньшей мере один металл, выбранный из групп IB, IIB, IVA, VA, VIA и VII, предпочтительно из группы, состоящей из Cu, Ag, Au, Cd, Hg, Ni, Pd, Pt, Co, Rh, Ir, Ru, Os, Sn, Pb, Sb, Bi, Se и Те, и анионы в таком количестве, что мольное отношение суммарного содержания элементов из указанной группы и содержания анионов составляет от 1:50 до 1:10000. Кроме того, способы, предложенные в указанном патенте, ограничены кислым водным раствором.

Известно, что тонкие мономолекулярные оксидные пленки, присутствующие на нержавеющей стали, могут обеспечить превосходную пассивацию поверхности по отношению к металлам. Теоретически предполагают, что коррозию когда-нибудь можно будет преодолеть с помощью тонкого мономолекулярного слоя на металлических поверхностях. К тому же теоретически предполагают, что при наличии тонких, прочных металлических пленок можно получить значительное снижение трения.

В октябре 1996 г. в выпуске Scientific American была опубликована статья Jacqueline Krim, PhD, озаглавленная "Friction at Atomic Scale". Открытия автора приводят к выводу, что «на уровне атомов трение при контакте металла с металлом отсутствует». Это удивительное открытие подвергает сомнению многие наши представления о том, что трение представляет собой состояние, которое можно смягчить только путем использования смазок для уменьшения тепла, выделяемого при скольжении металлов друг относительно друга. Другим удивительным заключением было то, что на атомном уровне «трение возникает из колебаний атомной решетки, когда близкие к поверхности атомы приводятся в движение действием скольжения атомов противоположной поверхности. Эти колебания представляют собой в действительности звуковые волны. Таким образом, некоторое количество механической энергии, необходимой для осуществления скольжения одной поверхности по другой, превращается в звуковую энергию, которая в итоге преобразуется в тепло». Тепло вызывает трение. Для поддержания скольжения следует увеличивать количество механической энергии. Дополнительно Krim утверждает: «твердые тела колеблются только при некоторых определенных частотах, поэтому количество механической энергии зависит от фактически возбуждаемых частот. Если атомы в противоположной поверхности резонируют с частотой другой поверхности, возникает трение. Но если противоположная поверхность не резонирует с какой-либо из собственных частот другой поверхности, звуковые волны не возникают. Эта особенность открывает удивительную возможность того, что достаточно маленькие твердые тела, которые обладают относительно малым количеством резонансных частот, могут осуществлять скольжение почти без трения».

Другим удивительным результатом ее работы оказалось то, что сухие пленки скользили лучше, чем жидкие пленки. Это противоречит пониманию всех существующих в настоящее время взглядов на трение. Дополнительные испытания, проведенные другими учеными, подтвердили, что контакт металла с металлом на атомном уровне устраняет трение и что жидкие смазочные вещества вызывают трение путем действия «прилипания/скольжения». Жидкость может залипать в порах металла, а затем выскальзывать оттуда. Это вызывает колебания в решетках и генерирует звуковые волны, которые превращаются в тепло, вызывающее трение.

По оценкам, снижение трения могло бы сэкономить до 1,6% от национального валового продукта или свыше двухсот миллиардов долларов ежегодно. Следовательно, способ, который фактически устраняет трение на металлах широкого спроса, является новым и полезным, но он всегда был недостижимым. Ясно, что такой способ имеет огромное значение и ценность при стремления государств к энергетической независимости и он существенно сократит инфраструктурные затраты на замену коррелированных металлических конструкций, подземных трубопроводов, резервуаров для хранения, мостов и эстакад.

Фосфатные конверсионные поверхности применяют на промышленных предприятиях для снижения уровня шума. Высокий уровень шума является текущим источником вредности на рабочем месте и наносит ущерб здоровью человека, вызывая раннюю потерю слуха. Органы государственного регулирования, такие как OSHA (Управление по профессиональной безопасности и здравоохранению) и ЕРА (Управление по охране окружающей среды) постоянно призывают промышленность обеспечивать более низкий уровень шумов при рабочих операциях. Таким образом, любая конверсионная поверхность, которая снижает уровень шума, является преимущественной для здоровья людей и улучшения условий на рабочих местах.

В патенте США №7087104 описана система и способ хранения раствора, содержащего часть компонентов группы, состоящей из иона металла, комплексообразующего агента, соли аммония и сильного основания. Перед применением этот раствор используют для получения раствора для неэлектролитического осаждения, содержащего все компоненты группы в целом. В одном из воплощений изобретения ион металла включает ион кобальта, комплексообразующий агент включает лимонную кислоту, соль аммония включает хлорид аммония и сильное основание включает гидроксид тетраметиламмония. Приготавливают раствор основания и оставляют на 2 суток, чтобы обеспечить возможность стабилизации перед применением. Другой раствор следует приготавливать и затем смешивать с первым раствором непосредственно перед применением в ванне для нанесения покрытий. Это требует сложного материально-технического обеспечения и квалифицированных операторов, чтобы осуществить окончательную подготовку к нанесению покрытия в рабочей ванне предприятия.

В патенте США №5310419 описаны способы приготовления растворов электролитов для гальванического осаждения металлов и других применений. Было обнаружено, что при использовании внешнего источника электродвижущей силы на электропроводные подложки можно нанести гальваническим методом все металлы Периодической системы.

В патенте США №5340788 описан способ получения присадки для смазочных масел, которую наносят на детали двигателей внутреннего сгорания, при использовании смазочного масла в качестве жидкости-носителя. Для введения в смазочное масло раствор смешивают с полиэтиленгликолем.

Описание изобретения

Данное изобретение обеспечивает композиции и способы приготовления ионов металлов для осаждения на и/или в электропроводные подложки, такие как металлы, чтобы в существенной степени устранить трение в контакте металл - металл. Его применяют в водном воплощении, чтобы сформировать новые металлические поверхности на любых металлических подложках. Способы обеспечивают стабильные водные растворы ионов металлов и неметаллов, которые могут адсорбироваться или поглощаться на и/или внутри электропроводных подложек. Водные растворы состоят из фосфатных солей аммония и щелочного металла и/или из сульфатных солей аммония и щелочного металла, смешанных с водорастворимой солью металла или неметалла из групп I-VIII Периодической системы элементов. Водные растворы позволяют осуществлять наноразмерное осаждение ионов металлов на и/или внутри поверхности электропроводных подложек. Поверхности, создаваемые осажденными ионами металлов, обеспечивают пассивацию металла и по существу устраняют трение в контакте металл - металл, без применения смазочных материалов на основе углеводородов.

Способ получения комплексных ионов по изобретению осуществляют в водной реакционной среде и комплексные ионы используют в виде водного раствора при формировании конверсионных поверхностей на металлических объектах. Для того чтобы получить неорганические комплексные ионы, необходимы следующие реагенты: (а) по меньшей мере одна водорастворимая соль нещелочного металла, выбранного из групп I-VIII Периодической системы; (b) гидроксид щелочного металла; (с) серосодержащее соединение и/или фосфорсодержащее соединение, такое как неорганические кислоты; (d) гидроксид аммония и (е) вода. Исходный раствор А можно получить путем смешивания реагентов: ортофосфорной кислоты, воды, гидроксида аммония и гидроксида щелочного металла. Происходит экзотермическая реакция и температура водного раствора составляет примерно 100°С. Затем в реакционный сосуд можно ввести отмеренное количество соли металла, такой как нитрат серебра, оксид цинка, соли алюминия, такие как сульфат алюминия, молибдат аммония, вольфрамат аммония, или любой водорастворимой соли металла, перемешать и нагревать до полного растворения соли металла в водной среде. Исходный раствор В можно получить путем смешивания реагентов: серной кислоты, воды, гидроксида аммония и гидроксида щелочного металла. Происходит экзотермическая реакция и температура водного раствора составляет примерно 100°С. Затем можно ввести в реакционный сосуд отмеренное количество соли металла, такой как борная кислота, или сульфат меди, или молибдат аммония, и растворить ее. Тогда ионы металла становятся растворимыми в водном растворе, не выпадают в осадок и остаются в стабильном состоянии. Гидроксид щелочного металла может представлять собой любой гидроксид металла группы IA Периодической системы, главным образом гидроксид натрия, гидроксид калия, гидроксид лития, при этом предпочтительным является гидроксид калия.

Водные растворы металлов также обеспечивают осаждение азота на металлическую поверхность. Испытания на износ показывают, что металлические покрытия, создаваемые при нанесении водных растворов, снижают износ металла так же эффективно, как и смазочные вещества на масляной основе.

Преимуществом данного изобретения является то, что раствор можно наносить на любую конструкцию, независимо от конфигурации, при полном отсутствии недостатков и ограничений существующих технологий неэлектролитического, химического осаждения из паровой фазы или гальванического осаждения.

Другим преимуществом является стабильный исходный раствор, который можно транспортировать в любое место.

Еще одним преимуществом является упрощенный способ применения водного раствора для получения конверсионного покрытия на металлическом материале.

Еще одним преимуществом является создание не содержащей оксидов конверсионной поверхности на любых металлических подложках.

Краткое описание чертежей

На Фиг.1 показано покрытие серебро-фосфор-калий на нержавеющей стали.

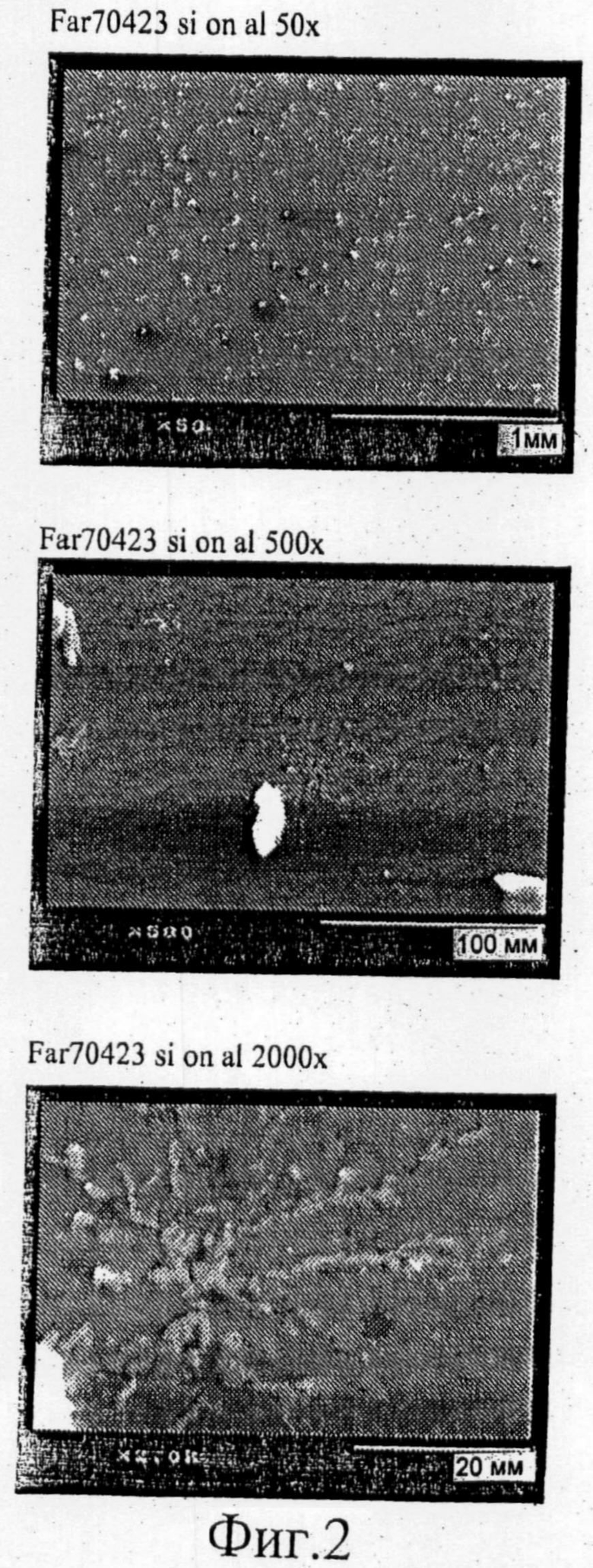

На Фиг.2 показано покрытие кремний-фосфор-калий на алюминии.

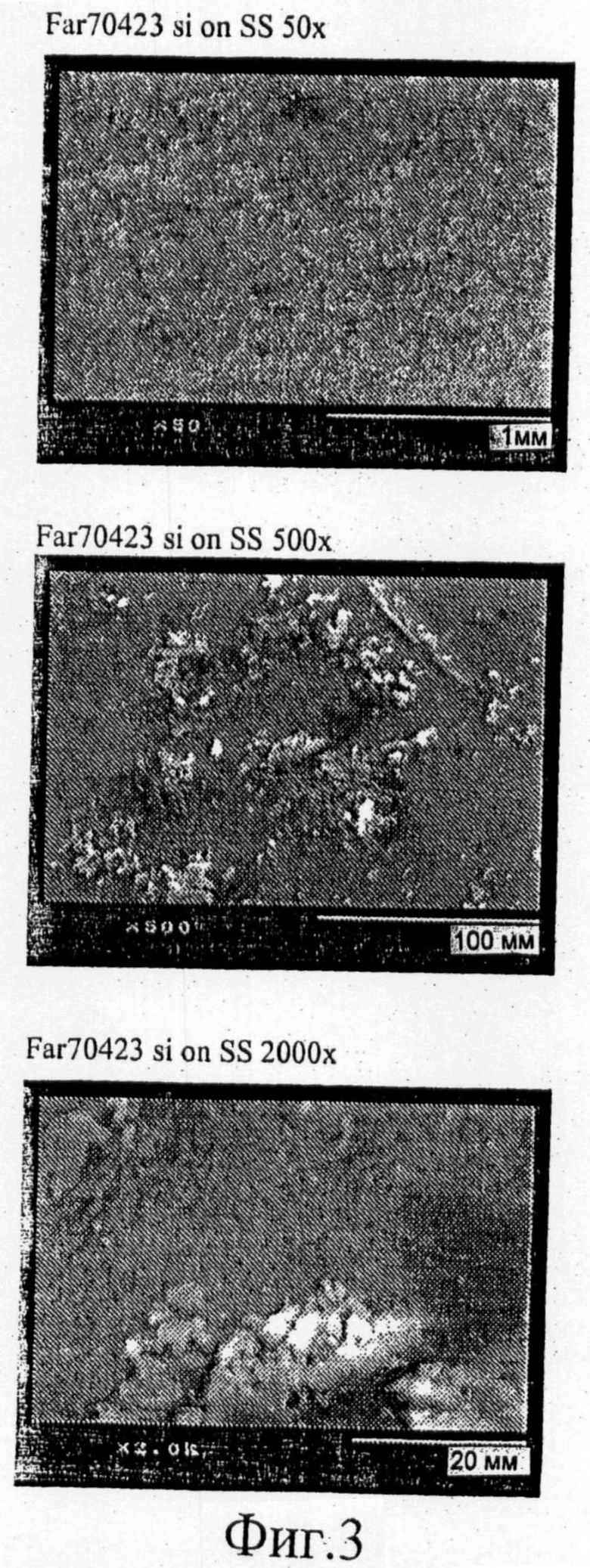

На Фиг.3 показано покрытие кремний-фосфор-калий на нержавеющей стали.

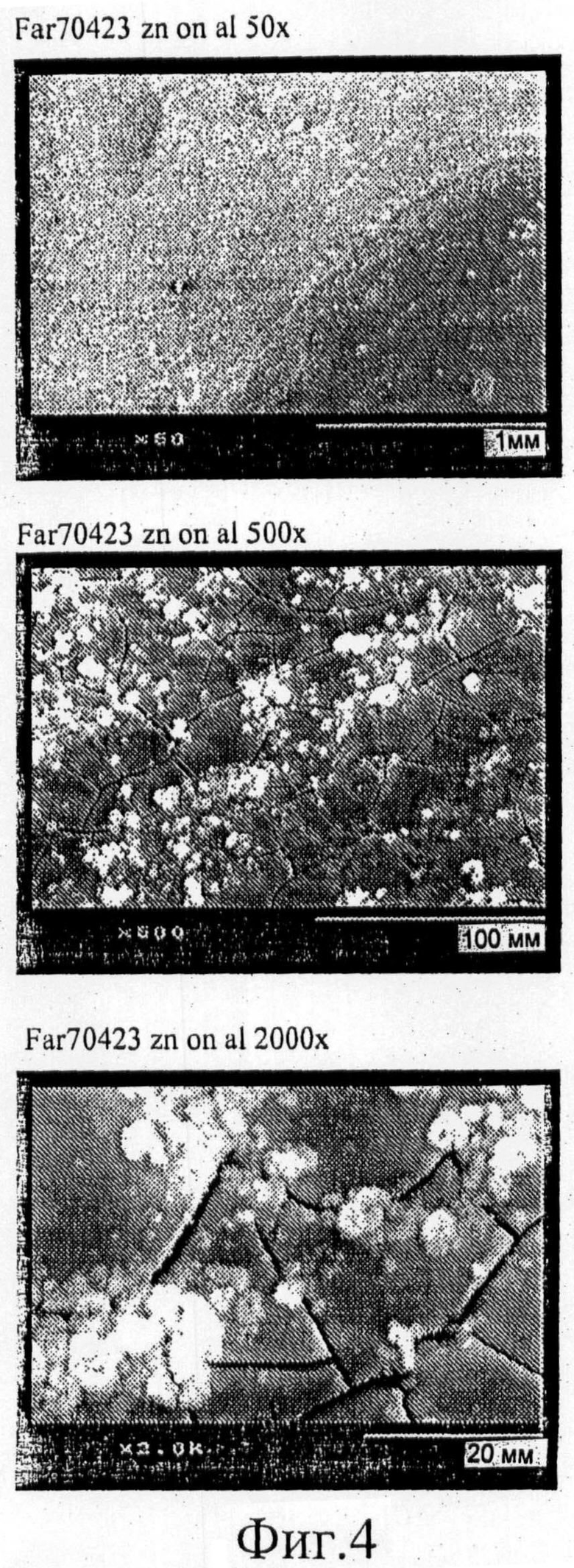

На Фиг.4 показано покрытие цинк-фосфор-калий на алюминии.

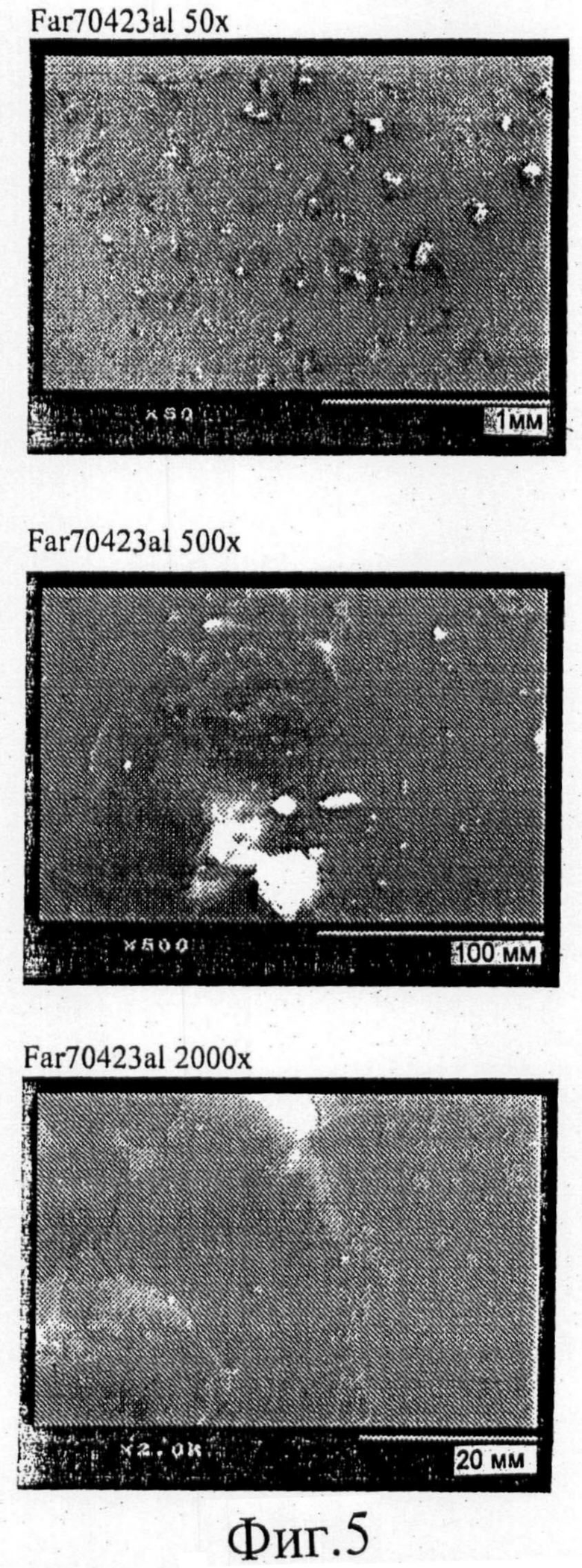

На Фиг.5 показано покрытие алюминий-фосфор-калий на углеродистой стали 1010.

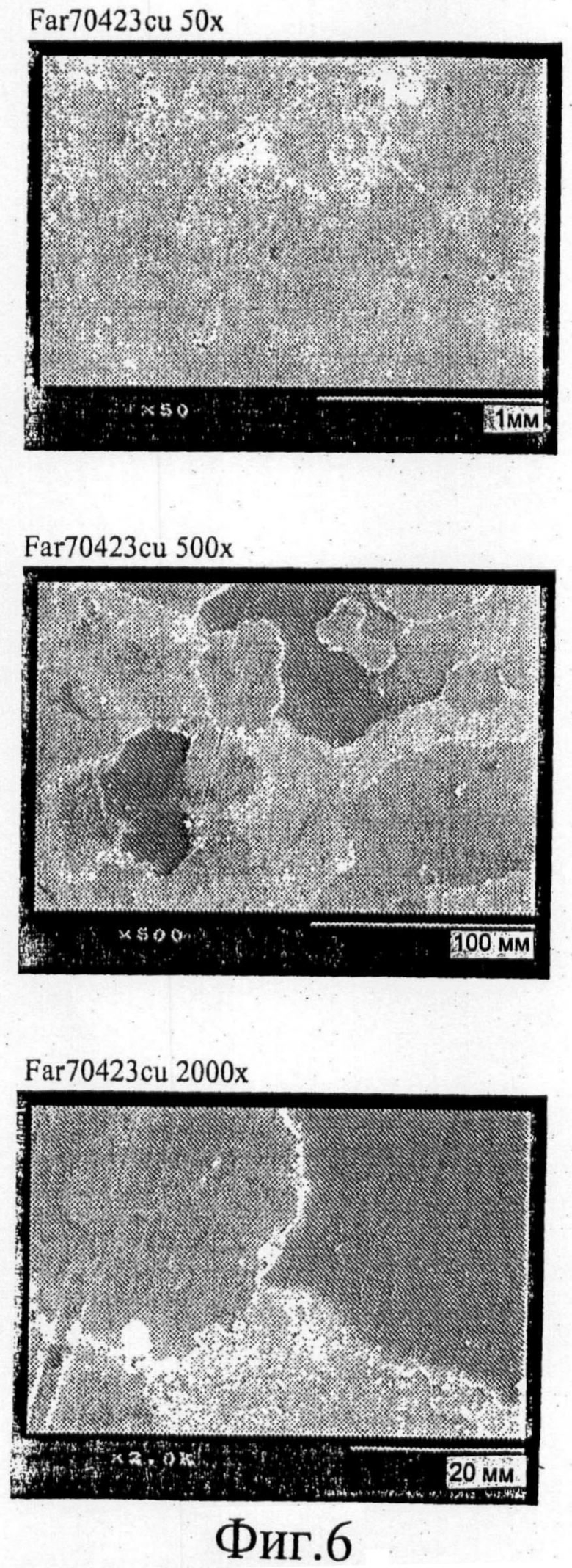

На Фиг.6 показано покрытие медь-фосфор-калий на углеродистой стали 1010.

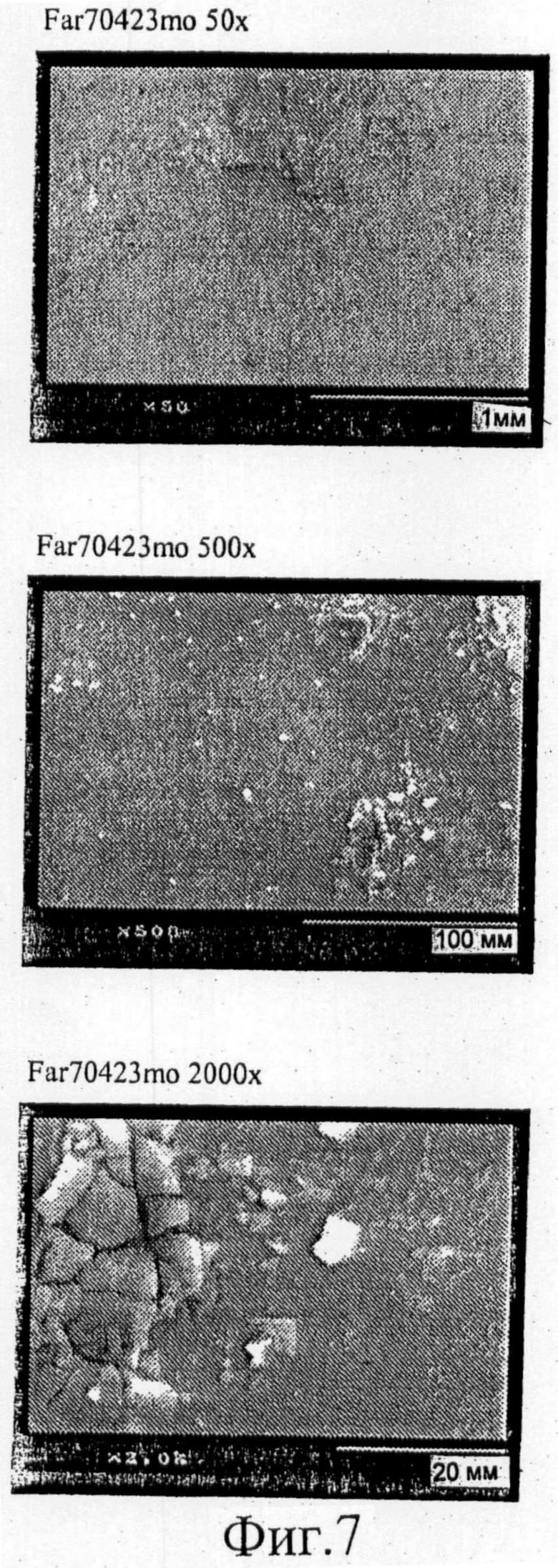

На Фиг.7 показано покрытие молибден-фосфор-калий на углеродистой стали 1010.

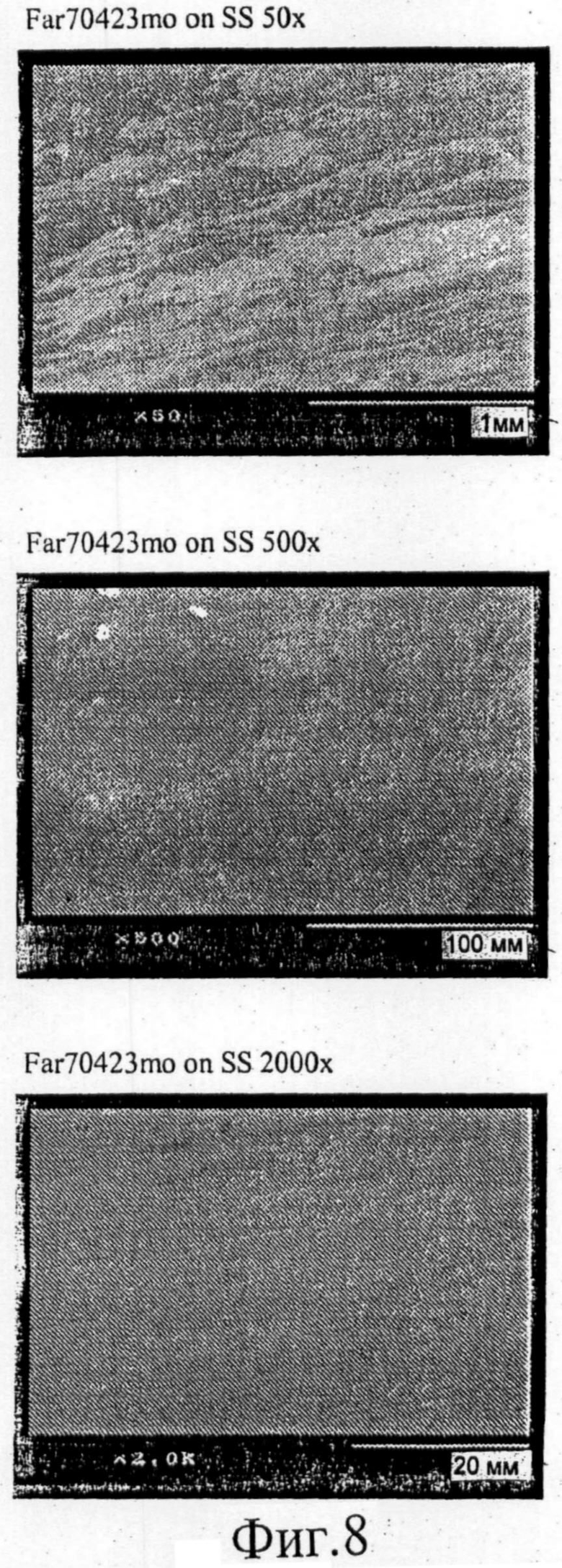

На Фиг.8 показано покрытие молибден-фосфор-калий на нержавеющей стали.

На Фиг.9 показано покрытие кремний-фосфор-калий на пластине из углеродистой стали 1010, осажденное из масляной фазы.

На Фиг.10 показана толщина покрытия из бора на алюминии на изображении, полученном методом сканирующей электронной микроскопии.

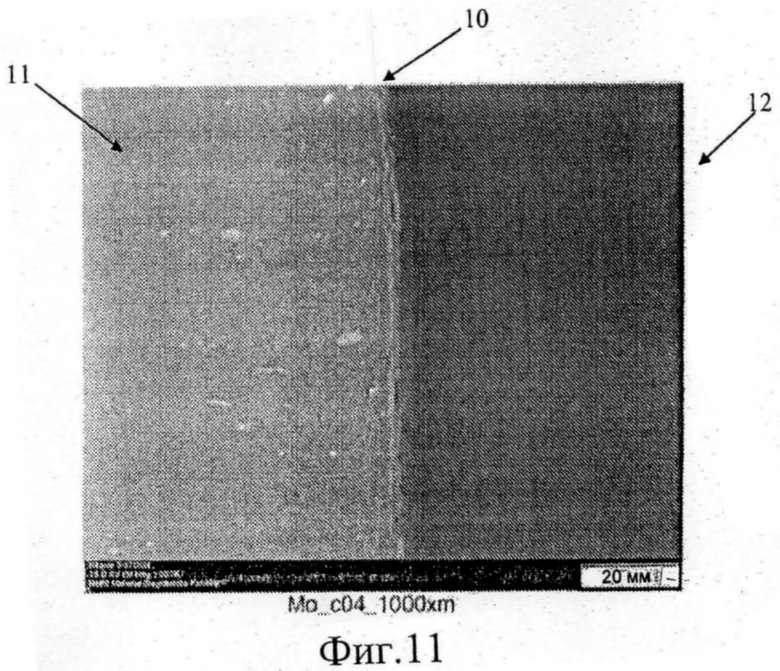

На Фиг.11 показана толщина молибденового покрытия на алюминии на изображении, полученном методом сканирующей электронной микроскопии.

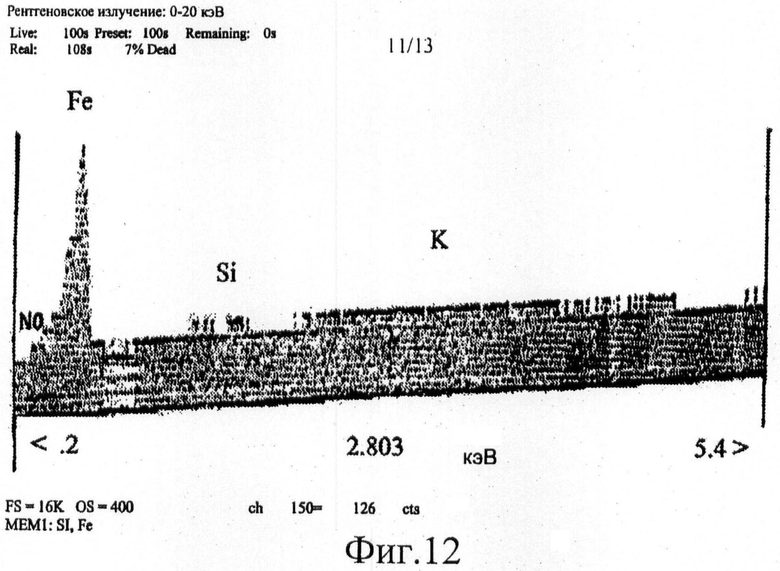

На Фиг.12 показано наличие азота-кремния-калия на углеродистой стали 1010 (график I; энергодисперсионный рентгеноспектральный анализ (ЭДРА)).

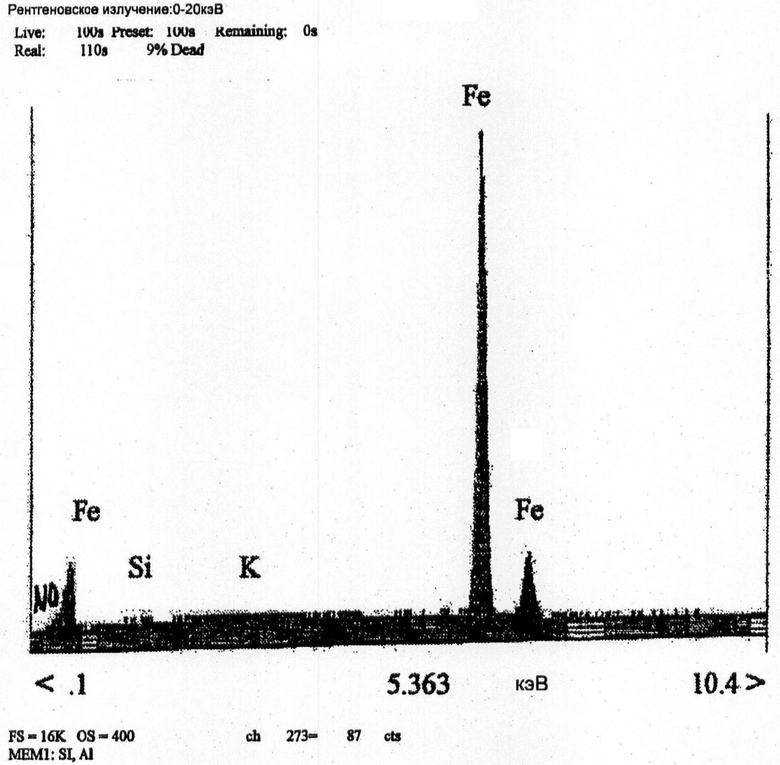

На Фиг.13 показано наличие азота-кремния-калия на алюминии (график II; ЭДРА).

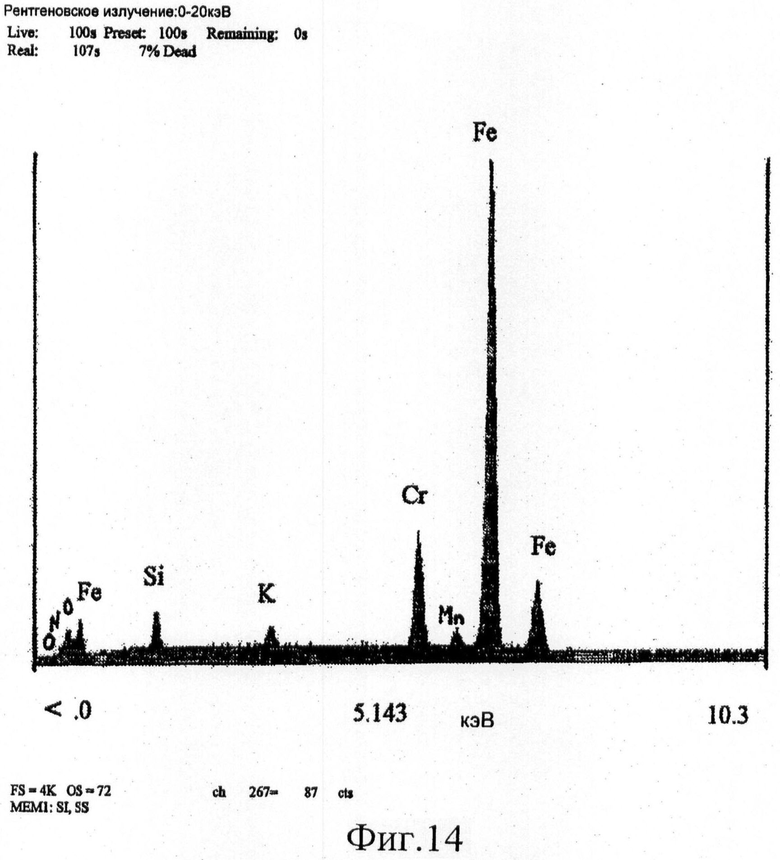

На Фиг.14 показано наличие азота-кремния-калия на нержавеющей стали (график III; ЭДРА).

Наилучшие способы реализации изобретения

Хотя в нижеследующем описании подробно описаны предпочтительные воплощения изобретения, следует понимать, что изобретение не ограничено в своем применении конкретными конструкциями и расположением деталей, проиллюстрированными на сопровождающих чертежах, поскольку изобретение имеет другие воплощения и его можно осуществить различными способами.

Существует потребность в недорогом, эффективном, легком в осуществлении способе снижения трения металла с металлом на атомном уровне. Неожиданно было обнаружено, что если ионы металлов приготовлены в соответствии с данным изобретением, полученные таким образом ионы диффундируют в пустоты (поры) металла. Неожиданно было обнаружено, что полученные ионы не подчиняются правилам ряда напряжений, то есть алюминий можно нанести на черные металлы, что невозможно было предвидеть из предшествующей литературы. Неожиданно было обнаружено, что ионы серебра, полученные по данному изобретению, остаются фотостабильными в водном растворе в присутствии солнечного света. Ионное фотостабильное серебро можно получить только с использованием дорогостоящих технологий ионного распыления, как это описано в патенте США №5985308, или способами, описанными в патенте США №6897349, которые включают образование комплексов с различными растворителями, такими как спирты, и соединением, являющимся донором аниона хлорида. Ионное серебро являлось предметом многих исследований. Хотя существует много способов стабилизации ионного серебра, ни в одном из них не применяют водный раствор. Большую ценность представляет нанесение на металлические детали прочного покрытия из серебра путем простого погружения, нанесения кистью или распыления. Ионное серебро, которое является стабильным в водном растворе, может иметь широкое применение в электронике и медицине, например, благодаря его бактерицидным свойствам, в повязках для лечения ран и для формирования бактерицидной поверхности на медицинских инструментах.

Данное изобретение не требует применения прилагаемой извне электродвижущей силы, но обеспечивает формирование на подложках тонкой прочной металлической пленки посредством простого погружения, нанесения кистью или распыления. Неожиданным открытием этого изобретения является то, что новая конверсионная поверхность может быть создана с осаждением мономолекулярного слоя на подложке и внутри нее. Большинство технических условий для нанесения покрытий требуют толщины покрытий порядка 23-24 ммкм (одна тысячная доля дюйма). Данное изобретение обеспечивает сплошные тонкие пленки на электропроводных подложках толщиной от 0,05 до 10 мкм.

Способ получения комплексных ионов по данному изобретению осуществляют в водной реакционной среде, и комплексные ионы применяют в виде водного раствора при формировании конверсионных поверхностей на металлических объектах. Чтобы получить неорганические комплексные ионы, требуются следующие реагенты: а) по меньшей мере одна водорастворимая соль нещелочного металла, выбранного из групп I-VIII Периодической системы; b) гидроксид щелочного металла; с) серосодержащее соединение и/или фосфорсодержащее соединение, такое как неорганические кислоты; d) гидроксид аммония и е) вода.

Соль нещелочного металла в качестве реагента может представлять собой соль любого нещелочного металла групп I-VIII Периодической системы. Характерные, неограничивающие примеры пригодных к применению водорастворимых солей нещелочных металлов включают соли, образованные из элементов группы IB: медь, серебро, золото; группы IIA: бериллий, магний; группы IIB: цинк, кадмий; группы IIIA: алюминий, галлий, индий; группы IVA: кремний, олово, свинец; группы IVB: титан, цирконий, гафний; группы VA: сурьма, висмут; группы VB: ванадий, ниобий, тантал; группы VIA: селен, теллур; группы VIB: хром, молибден, вольфрам; группы VIIB: марганец и группы VIII: железо, кобальт, никель, палладий, родий.

Хотя кремний как элемент группы IVA считают неметаллом и обычно его не определяют как металлический элемент, в способе по данному изобретению кремний ведет себя как нещелочной металл. Соответственно, выражение «нещелочной металл групп I-VIII Периодической системы», как подразумевают, охватывает любой и все из вышеупомянутых и эквивалентных металлов, включая кремний. Как станет понятно далее, термин «нещелочной металл групп I-VIII Периодической системы» не охватывает щелочные металлы группы IA. Щелочноземельные металлы группы IIA - кальций, стронций и барий - также не входят в область этого термина. С другой стороны, бериллий и магний из группы IIА могут быть использованы в реализации данного изобретения и эти металлы также попадают в область термина «нещелочные металлы групп I-VIII Периодической системы», как его используют в тексте настоящего описания. Также можно применять сочетание солей нещелочных металлов.

Исходный раствор А можно получить при смешивании реагентов: ортофосфорной кислоты, воды, гидроксида аммония и гидроксида щелочного металла. Происходит экзотермическая реакция и температура водного раствора составляет примерно 100°С. Затем в реакционный сосуд вводят отмеренное количество соли металла, такой как нитрат серебра, оксид цинка, соли алюминия, такие как сульфат алюминия; молибдат аммония, вольфрамат аммония, или любой водорастворимой соли металла, перемешивают и нагревают до полного растворения соли металла в водной среде. Гидроксид щелочного металла может представлять собой любой гидроксид металла группы IA Периодической системы, главным образом гидроксид натрия, гидроксид калия, гидроксид лития, при этом предпочтительным является гидроксид калия. Можно также использовать сочетания этих гидроксидов щелочных металлов.

Получение исходного раствора А

В реакционный сосуд вводят примерно от 0,5 до 1,5 л, предпочтительно примерно 1 л, воды и примерно от 0,5 до 1,5 л, предпочтительно примерно 1,0 л, ортофосфорной кислоты, с концентрацией примерно от 75% до 85% об., предпочтительно примерно 80% об. Затем добавляют примерно 0,5-1,5 л, предпочтительно примерно 1,0 л, гидроксида аммония с концентрацией примерно 15-35% об., предпочтительно примерно 26% об. Затем добавляют примерно от 0,5 до 1,5 л, предпочтительно примерно 1,0 л, гидроксида калия с концентрацией примерно 20-60% об., предпочтительно примерно 49% об.

Исходный раствор В можно получить при смешивании реагентов: серной кислоты, воды, гидроксида аммония и гидроксида щелочного металла. Происходит экзотермическая реакция и температура водного раствора составляет примерно 100°С. Затем в реакционный сосуд можно ввести отмеренное количество соли нещелочного металла, такой как борная кислота, или сульфат меди, или молибдат аммония, и растворить. Тогда ионы металла становятся растворимыми в водном растворе и не выпадают в осадок, а остаются стабильными. Гидроксид щелочного металла может представлять собой любой гидроксид металла группы IA Периодической системы, главным образом гидроксид натрия, гидроксид калия, гидроксид лития, при этом предпочтительным реагентом является гидроксид калия. Можно также использовать сочетание этих гидроксидов щелочных металлов.

Получение исходного раствора В

В реакционный сосуд вводят примерно от 1 до 3 л, предпочтительно примерно 2 л, воды и примерно от 0,5 до 1,5 л, предпочтительно примерно 1 л, концентрированной серной кислоты. Затем добавляют примерно от 0,5 до 1,5 л, предпочтительно примерно 1 л, гидроксида аммония с концентрацией примерно 15-35% об., предпочтительно примерно 26% об. Затем добавляют примерно от 0,5 до 1,5 л, предпочтительно примерно 1,0 л, гидроксида калия с концентрацией примерно 20-60% об., предпочтительно примерно 49% об. Следует принимать меры предосторожности, поскольку реакция является сильно экзотермической.

Пример нитрата серебра в исходном растворе А

Используя примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора А, рН раствора устанавливают примерно равным 7, при помощи фосфорной кислоты. Добавляют к раствору примерно 0,1-10 г, предпочтительно 1 г, нитрата серебра. Перемешивают и нагревают до тех пор, пока соль серебра не растворится полностью в растворе. Погружают образец из стали 1010 в раствор нитрата серебра на одну минуту. На стальном образце образуется тонкая, прочная, блестящая пленка из серебра. Поверхность исследовали с применением сканирующей электронной микроскопии (СЭМ). Неизвестно, чтобы серебро образовывало покрытие с хорошим сцеплением на стали, за исключением случаев использования цианидного раствора с приложением внешней электродвижущей силы. Данный способ осаждения серебра можно осуществить без присутствия цианида и приложения внешней электродвижущей силы, с получением прочного, неиммерсионного покрытия. Раствор нитрата серебра можно поместить в стеклянную емкость и выставить на солнечный свет на несколько недель. Серебро не становится фоточувствительным, что указывает на то, что серебро можно стабилизировать посредством недорогого способа по данному изобретению, который можно широко применять в таких областях, как бактерицидное действие и защита поверхностей медицинских инструментов. Лист упаковочной алюминиевой фольги Alcoa размером 5,08×60,96 см (2 дюйма × фута) можно привести в контакт с раствором нитрата серебра, а затем втереть раствор в поверхность. Поверхность алюминиевой фольги будет покрыта пленкой серебра. Можно погрузить образец для испытаний из нержавеющей стали 410 в раствор нитрата серебра на одну минуту. На нержавеющей стали образуется тонкая, прочная пленка серебра.

Бинт из хлопчатобумажной марли можно погрузить в раствор серебра, а затем выставить его на солнечный свет на несколько дней. Бинт не станет черным, как можно ожидать, когда ионное серебро подвергают воздействию солнечного света, что указывает на пригодность обработанного бинта для использования в качестве бактерицидной повязки для гигиенических целей и лечения ран. Обработанный марлевый бинт можно подвергнуть воздействию пламени пропановой горелки. Хлопок обуглится при прямом контакте с языком пламени, но марля не воспламенится, что указывает на возможность применения раствора серебра в качестве огнезащитного состава для тканей.

Пример молибдата аммония в исходном растворе А

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора А добавляют примерно 0,1-10 г, предпочтительно примерно 1 г, молибдата аммония. Перемешивают и нагревают до тех пор, пока молибдат аммония полностью не растворится. Погружают образец для испытаний из стали 1010 в раствор на одну минуту. На стальном образце образуется тонкая, прочная пленка молибдена. Полосу алюминиевой фольги размером 5,08×5,08 см (2 дюйма × 2 дюйма) погружают в раствор на 30 секунд. На алюминиевом образце образуется тонкое покрытие из молибдена. В книге Frederick A. Lowenheim "Electropating", McGraw Hill Book company, p.141 указано: «с точки зрения их электродных потенциалов, возможно получение гальванических покрытий из таких металлов, как вольфрам и молибден, из водных растворов с рН около 5. Тем не менее (несмотря на утверждения, имеющиеся в литературе), эти металлы невозможно осадить в чистом виде из водных растворов». Таким образом, данное изобретение обеспечивает неожиданный способ формирования молибденовой поверхности на стали и других электропроводных подложках.

Пример вольфрамата аммония в исходном растворе А

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора А добавляют примерно 0,1-10 г, предпочтительно примерно 1 г, вольфрамата аммония. Перемешивают и нагревают до тех пор, пока соль металла полностью не растворится. Погружают полосу из стали 1010 в раствор на одну минуту. На стальной полосе образуется тонкая, блестящая, прочная пленка вольфрама. Как и в случае молибдена, данное изобретение обеспечивает неожиданный способ получения вольфрамовой поверхности на стали.

Пример сульфата меди в исходном растворе В

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл исходного раствора В добавляют примерно 0,1-10 г, предпочтительно примерно 1 г, сульфата меди. Перемешивают и нагревают до тех пор, пока соль металла полностью не растворится в растворе. Погружают пластину из стали 1010 в раствор на период времени до двух минут.На стальном образце получается обладающее хорошим сцеплением, видимое покрытие из меди. Единственным практическим способом получения медного покрытия с хорошим сцеплением на активных металлах, таких как цинк и сталь, является применение цианидной ванны. Несмотря на многие попытки избавиться от содержащих цианид гальванических ванн (из-за ограничений по охране окружающей среды), не было разработано практической замены цианидным медным ваннам. Известно, что без цианида и приложения внешней электродвижущей силы медь будет образовывать иммерсионное покрытие, которое является непригодным. Стандартный тест ASTM на прочность сцепления покрытия заключается в том, что на поверхность с нанесенным покрытием помещают полимерную клейкую ленту и отрывают эту ленту. Если покрытие представляет собой иммерсионное покрытие, медь отстает вместе с лентой. Если покрытие имеет хорошее сцепление, медь не отстает вместе с полимерной клейкой лентой. В данном примере при наложении полимерной клейкой ленты на медную поверхность и последующем ее отрыве медная пленка оставалась на поверхности образца.

Пример сульфата алюминия в исходном растворе В

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора В добавляют примерно 0,1-10 г, предпочтительно примерно 2 г, сульфата алюминия. Перемешивают и нагревают раствор до полного растворения. Погружают образец для испытания из стали 1010 в раствор на одну минуту. На стальном образце образуется тонкая, прочная, блестящая пленка из алюминия.

Пример борной кислоты в исходном растворе В

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора В добавляют примерно 0,1-10 г, предпочтительно примерно 2 г борной кислоты. Перемешивают и нагревают до полного растворения. Погружают в раствор образец для испытаний из стали 1010 на одну минуту. На стальном образце образуется тонкая, прочная, блестящая пленка из бора. В раствор погружают образец из алюминиевой фольги размером 5,08×5,08 см (2 дюйма × 2 дюйма). На алюминии образуется тонкая пленка из бора. В раствор погружают образец из нержавеющей стали и на нержавеющей стали образуется тонкая металлическая пленка бора.

Пример вольфрамата аммония в исходном растворе В

К примерно от 80 до 120 мл, предпочтительно примерно 100 мл, исходного раствора В добавляют 2 мл вольфрамата аммония, 12% об. относительно раствора. Перемешивают и нагревают до полного растворения. Погружают образец из стали 1010 в раствор на одну минуту. На поверхности стали образуется тонкая, прочная, блестящая металлическая пленка из вольфрама.

Пример сочетания исходного раствора А и исходного раствора В

Соединяют примерно 160 мл исходного раствора А и примерно 40 мл исходного раствора В. Повышают рН полученного раствора примерно до 12 с помощью гидроксида калия, добавляя примерно 10 мл гидроксида калия с концентрацией примерно 49% масс. Нагревают и перемешивают до тех пор, пока гидроксид калия не растворится полностью. Этот раствор можно распылить в потоке углеводородов, таких как природный газ или пары бензина, в двигателе внутреннего сгорания, чтобы улучшить сгорание топлива. Раствор можно распылять в воздухозаборнике двигателя внутреннего сгорания, чтобы увеличить объем воздуха, участвующего в горении, и повысить экономию топлива.

Пример сочетания исходного раствора А и исходного раствора В, содержащего вольфрамат аммония, на масляной основе

Смешивают примерно 160 мл исходного раствора А и примерно 40 мл исходного раствора В, содержащего вольфрамат аммония. К примерно 200 мл минерального масла высокой степени очистки добавляют примерно 20 мл (10% об.) смеси исходного раствора А и исходного раствора В, содержащего вольфрамат аммония. Этот масляный раствор дегидратируют для удаления воды и осаждения солей путем повышения температуры выше 100°С. Когда масляный раствор становится чистым и прозрачным, обеспечивают его охлаждение, а затем декантируют масло. Декантат затем можно использовать в качестве присадки к маслу или в качестве присадки к топливу. Хорошо известно, что вольфрам обладает каталитическими свойствами. Любой металл, такой как платина, железо и т.д., который обладает каталитическими свойствами, можно использовать для получения присадок к топливу и смазочным веществам этим способом.

Примеры конверсионных поверхностей

Были выбраны три материала подложки: алюминиевая фольга, изготовленная ALCOA, углеродистая сталь 1010 и нержавеющая сталь серии 400. Эти металлы подложки были выбраны в качестве представителей наиболее широко применяемых в мире металлов. Растворы ионов металлов были выбраны для того, чтобы показать, что любой ион металла, полученный в соответствии с данным изобретением, можно осадить на и внутрь различных металлических подложек с получением новых металлических поверхностей, не известных ранее. Растворы ионов металлов были получены с исходным раствором А. Образцы не обрабатывали предварительно с целью удаления оксидов, грязи, ржавчины или масел, а высушенные на воздухе и с помощью бумажного полотенца погружали на 30 секунд, при условиях окружающей среды. Затем образцы исследовали с помощью энергодисперсионной спектроскопии (ЭДС) на приборе Vista Engineering, Birmingham, Alabama, US. Были получены результаты, приведенные на Фиг.1-9. На Фиг.1 показано покрытия серебро-фосфор-калий на нержавеющей стали. На Фиг.2 показано покрытие кремний-фосфор-калий на алюминии. На Фиг.3 показано покрытие кремний-фосфор-калий на нержавеющей стали. На Фиг.4 показано покрытие цинк-фосфор-калий на алюминии. На Фиг.5 показано покрытие алюминий-фосфор-калий на углеродистой стали 1010. На Фиг.6 показано покрытие медь-фосфор-калий на углеродистой стали 1010. На Фиг.7 показано покрытие молибден-фосфор-калий на углеродистой стали 1010. На Фиг.8 показано покрытие молибден-фосфор-калий на нержавеющей стали. На Фиг.9 показано покрытие кремний-фосфор-калий на пластине из углеродистой стали 1010, осажденное из масляной фазы.

Примеры измерения толщины металлических покрытий, нанесенных на поверхность алюминия

Молибдат аммония в исходном растворе А и борную кислоту в исходном растворе В приготавливали, как описано выше. На поверхность алюминия наносили каждый раствор и полученные покрытия оставляли сушиться. Толщину покрытия на алюминии измеряли с использованием известного способа с применением сканирующего электронного микроскопа в NASA Marshall Flight Center. Толщину покрытий рассчитывали из полученных на сканирующем электронном микроскопе изображений. Изображение покрытия из бора приведено на Фиг.10, а изображение молибденового покрытия приведено на Фиг.11. Покрытие 10 показано на поверхности металлического алюминия 11 относительно фона 12. Было проведено несколько измерений по длине покрытия 10. Средняя толщина ± стандартное отклонение составила 1,32±0,11 мкм (n=7) для покрытия из молибдена и 1,22±0,25 мкм для покрытия из бора (n=4).

Примеры азотных покрытий

По существующим технологиям азот можно нанести на металлическую основу только посредством химического осаждения из паровой фазы, что представляет собой дорогой и очень ограниченный способ получения нитридных поверхностей. Способ по данному изобретению также обеспечивает осаждение азота на металлическую подложку совместно с осаждаемым металлом. Аналитические возможности СЭМ в отношении идентификации кислорода и элементов, расположенных выше в Периодической системе элементов, ограничены. Кислород имеет порядковый номер 8, а азот имеет порядковый номер 7. Метод энергодисперсионного рентгеноспектрального анализа (ЭДРА) может идентифицировать элементы вплоть до 6-го элемента Периодической системы. Водные растворы кремния были получены с описанным выше исходным раствором А. Покрытия были нанесены на различные металлы, и были проведены измерения на образцах методом ЭДРА в лаборатории Corrmet в Houston, Texas с получением следующих результатов. Фиг.12 показывает наличие азота-кремния-калия на углеродистой стали 1010 на диаграмме I ЭДРА, Фиг.13 показывает наличие азота-кремния-калия на алюминии на диаграмме II ЭДРА. Фиг.14 показывает наличие азота-кремния-калия на нержавеющей стали на диаграмме III ЭДРА. Эти аналитические результаты показывают, что с использованием композиций и способов по данному изобретению можно получить совершенно новую технологию получения азотно-металлических поверхностей на подложках.

Испытания на износ

Испытания на износ были проведены на сухой пленке покрытия по данному изобретению в сравнении со стандартной смазкой на масляной основе в Engineered Lubricants, Maryland Heights, Mo. на испытательной машине Epsilon Linear Precision Test Machine, Tribology Testing Equipment. Машину используют для оценки свойств износа и предельного давления текучих сред и смазочных материалов. Машина обеспечивает возможность оценивать скорость износа в течение всего испытания и сравнивать износ в реальном времени со всеми другими определяемыми переменными, такими как вращающий момент, сила трения, коэффициент трения, нагрузка на образец, скорость вращения в об/мин, температура образца, температура текучей среды, количество циклов на образце и продолжительность испытания. Использовали стержни из нержавеющей стали и V бруски, при этом стержни вращались относительно V брусков при условиях до 27,5 МПа (4000 фунтов/кв. дюйм). Тепло, выделяемое в масле в ходе испытания, постоянно отводили. Стержень из нержавеющей стали и V блок испытывали в стандартном смазочном масле в течение 50 минут. Постоянно фиксировали износ. Стержень из нержавеющей стали 1А и V блок погружали в водный кремниево-фосфатный раствор по данному изобретению на одну минуту, извлекали и отсылали в испытательную лабораторию. Испытание на износ проводили с предварительно покрытыми стержнем и блоком в течение 50 минут. Результаты испытаний показали, что износ с применением смазки на масляной основе и износ сухой пленки по данному изобретению были идентичны, при следе износа 1,5 мм (0,06 дюйма). Таким образом, сухая пленка кремний/фосфор по данному изобретению имеет такой же след износа, как и в случае стандартной смазки.

Данное описание ограничено конкретными воплощениями изобретения. Однако следует понимать, что специалист может внести изменения и модификации в описанные воплощения изобретения, достигая тех или других его преимуществ и не отклоняясь от сущности и объема защиты данного изобретения. Например, данное изобретение не ограничено перечисленными выше металлами, но охватывает все металлы, включая тугоплавкие металлы. Растворы не требуют применения пероксидных соединений, редкоземельных элементов или ускоряющих добавок. рН может быть кислым, или нейтральным, или щелочным, в зависимости от того, какое значение рН является наилучшим в растворе для осаждения ионов с образованием конверсионных поверхностей. Кроме того, раствор можно наносить при температуре окружающей среды, без стадий предварительной обработки и предварительной очистки, которые необходимы в патенте США №6755917. Раствор можно наносить по месту на стационарные объекты, такие как мосты, эстакады и другие металлические конструкции. Такие способы нанесения с образованием конверсионных поверхностей в значительной степени снижают затраты и позволяют осуществить пассивацию уже сооруженных металлических конструкций. Другие способы обработки металлических поверхностей включают ультразвуковую обработку, очистку стеклянными шариками, нанесение гальванических покрытий.

Следует понимать, что специалист может осуществить различные изменения элементов, материалов и расположения отдельных частей, описанных и проиллюстрированных выше для пояснения данного изобретения, не удаляясь от сущности и объема защиты данного изобретения, определенных в нижеследующей формуле изобретения.

Изобретение относится к нанесению покрытий на поверхности электропроводных подложек, в частности к водным композициям соли нещелочного металла для осаждения покрытия на поверхность, а также к нанесению на электропроводные подложки прочного покрытия из упомянутых композиций путем простого погружения, нанесения кистью или распыления. Водные композиции получают путем приготовления раствора из 0,5-1,5 частей воды и 0,5-1,5 частей ортофосфорной или серной кислоты, к которому добавляют 0,5-1,5 частей гидроксида аммония, имеющего концентрацию от 20% до 30%, после чего добавляют 0,5-1,5 частей гидроксида щелочного металла в воде с концентрацией от 40% до 60%, а далее к 80-100 мл полученного раствора добавляют 0,1-10 г соли нещелочного металла. Поверхности, создаваемые осажденными из упомянутых композиций ионами металлов, обеспечивают пассивацию металла и по существу устраняют трение в контакте металл - металл, без применения смазочных материалов на основе углеводородов. 5 н. и 6 з.п. ф-лы, 14 ил., 12 пр.

1. Способ получения водных растворов нещелочных металлов для осаждения на поверхности, включающий стадии:

1) получение раствора из 0,5-1,5 частей воды и 0,5-1,5 частей ортофосфорной кислоты, причем концентрация указанной ортофосфорной кислоты составляет от 75% до 85%;

2) добавление 0,5-1,5 частей гидроксида аммония к раствору стадии (1), причем концентрация указанного гидроксида аммония составляет от 20% до 30%;

3) добавление 0,5-1,5 частей гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), причем концентрация указанного гидроксида щелочного металла в воде составляет от 40% до 60%, и

4) добавление 0,1-10 г соли нещелочного металла к 80-100 мл раствора, полученного посредством стадий (1), (2) и (3).

2. Способ по п.1, в котором указанная соль нещелочного металла представляет собой соль меди, серебра, золота, бериллия, магния, цинка, кадмия, алюминия, галлия, индия, кремния, олова, свинца, титана, циркония, гафния, сурьмы, висмута, ванадия, ниобия, тантала, селена, теллура, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, палладия или родия, или их сочетание.

3. Способ по п.2, в котором указанный гидроксид щелочного металла представляет собой гидроксид натрия, гидроксид калия или гидроксид лития, или их сочетание.

4. Способ получения водных растворов нещелочных металлов для осаждения на поверхности, включающий стадии:

1) получение раствора из 0,5-1,5 частей воды и 0,5-1,5 частей концентрированной серной кислоты;

2) добавление 0,5-1,5 частей гидроксида аммония к раствору стадии (1), причем концентрация указанного гидроксида аммония составляет от 20% до 30%;

3) добавление 0,5-1,5 частей гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), причем концентрация указанного гидроксида щелочного металла в воде составляет от 40% до 60%;

4) добавление от 0,1 до 10 г соли нещелочного металла к 80-100 мл раствора, полученного посредством стадий (1), (2) и (3).

5. Способ по п.4, в котором указанная соль нещелочного металла представляет собой соль меди, серебра, золота, бериллия, магния, цинка, кадмия, алюминия, галлия, индия, кремния, олова, свинца, титана, циркония, гафния, сурьмы, висмута; элементов группы V-B: ванадия, ниобия; тантала, селена, теллура, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, палладия или родия, или их сочетание.

6. Способ по п.5, в котором указанный гидроксид щелочного металла представляет собой гидроксид натрия, гидроксид калия или гидроксид лития, или их сочетание.

7. Водная композиция соли нещелочного металла для осаждения покрытия на поверхность, включающая воду, неорганическую кислоту, гидроксид аммония, гидроксид щелочного металла и соль нещелочного металла, в которой указанная соль нещелочного металла образует на поверхности металла покрытие толщиной от 0,05 до 10 мкм при нанесении указанной водной композиции на указанную поверхность, причем указанная водная композиция получена способом, включающим

1) получение раствора из 0,5-1,5 частей воды и 0,5-1,5 частей ортофосфорной кислоты, причем концентрация указанной ортофосфорной кислоты составляет от 75% до 85%,

2) добавление 0,5-1,5 частей гидроксида аммония к раствору стадии (1), причем концентрация указанного гидроксида аммония составляет от 20% до 30%,

3) добавление 0,5-1,5 частей гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), причем концентрация указанного гидроксида щелочного металла в воде составляет от 40% до 60%, и

4) добавление 0,1-10 г соли нещелочного металла к 80-100 мл раствора, полученного посредством стадий (1), (2) и (3).

8. Способ получения покрытия на поверхности металла, включающий стадии:

a) получение раствора при осуществлении следующих стадий:

1) получение раствора из воды и ортофосфорной кислоты;

2) добавление гидроксида аммония к раствору стадии (1);

3) добавление гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), и

4) добавление соли нещелочного металла к раствору, полученному посредством стадий (1), (2) и (3);

b) нанесение указанного раствора на поверхность металла,

в котором стадия (1) включает получение раствора из 0,5-1,5 частей воды и 0,5-1,5 частей ортофосфорной кислоты, стадия (2) включает добавление 0,5-1,5 частей гидроксида аммония к раствору стадии (1), причем концентрация указанного гидроксида аммония составляет от 20% до 30%, стадия (3) включает добавление 0,5-1,5 частей гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), причем концентрация указанного гидроксида щелочного металла в воде составляет от 40% до 60%, и стадия (4) включает добавление от 0,1 до 10 г соли нещелочного металла к 80-120 мл раствора, полученного посредством стадий (1), (2) и (3).

9. Способ по п.8, в котором указанная соль нещелочного металла представляет собой соль меди, серебра, золота, бериллия, магния, цинка, кадмия, алюминия, галлия, индия, кремния, олова, свинца, титана, циркония, гафния, сурьмы, висмута, ванадия, ниобия, тантала, селена, теллура, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, палладия или родия, или их сочетание.

10. Способ получения покрытия на поверхности металла, включающий стадии:

a) получение раствора при осуществлении следующих стадий:

1) получение раствора из воды и серной кислоты;

2) добавление гидроксида аммония к раствору стадии (1);

3) добавление гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2);

4) добавление соли нещелочного металла к раствору, полученному посредством стадий (1), (2) и (3);

b) нанесение указанного раствора на поверхность металла,

в котором стадия (1) включает получение раствора из 0,5-1,5 частей воды и 0,5-1,5 частей концентрированной серной кислоты, стадия (2) включает добавление 0,5-1,5 частей гидроксида аммония к раствору стадии (1), причем концентрация указанного гидроксида аммония составляет от 20% до 30%, стадия (3) включает добавление 0,5-1,5 частей гидроксида щелочного металла в воде к раствору, полученному посредством стадий (1) и (2), причем концентрация указанного гидроксида щелочного металла в воде составляет от 40% до 60%, и стадия (4) включает добавление от 0,1 до 10 г соли нещелочного металла к 80-120 мл раствора, полученного посредством стадий (1), (2) и (3).

11. Способ по п.10, в котором указанная соль нещелочного металла представляет собой соль меди, серебра, золота, бериллия, магния, цинка, кадмия, алюминия, галлия, индия, кремния, олова, свинца, титана, циркония, гафния, сурьмы, висмута, ванадия, ниобия, тантала, селена, теллура, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, палладия или родия, или их сочетание.

| US 5310419 А, 10.05.1994 | |||

| US 20030000418 A1, 02.01.2003 | |||

| US 6755917 B2, 29.06.2004 | |||

| US 7087104 B2, 08.08.2006 | |||

| US 4927472 А, 22.05.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

Авторы

Даты

2013-06-27—Публикация

2008-06-03—Подача