Изобретение относится к области машиностроения и может быть использовано в радиотехнических и электротехнических устройствах для быстрой взаимной фиксации стационарного и подвижного элементов приборного оборудования.

Известно запирающее устройство для быстросъемных соединений, содержащие втулку с прорезями, расположенный внутри втулки подпружиненный валик и кулачковое фиксирующее устройство, выполненное в виде шарнирно установленного на толкателе кулачка с зубом. Недостатком этого устройства является отсутствие возможности эксплуатации приборов в условиях вибраций и ударов.

Известно запирающее устройство (замок) для быстросъемных соединений, содержащее полый цилиндрический корпус с секторным вырезом, расположенный внутри корпуса валик, на рабочем конце которого жестко закреплен кулачок, а также выступ-захват, свободно установленный и подпружиненный на валике, при этом цилиндрический корпус снабжен упором, взаимодействующим с кулачком, а валик снабжен Т-образной пластиной, под которую в цилиндрическом корпусе и на приводном конце валика выполнены диаметральные пазы.

В данном замке ключевыми являются три элемента: выступ-захват, кулачок и Т-образная пластина. Выступ-захват обеспечивает жесткое сцепление сопрягаемого объекта и объекта, на котором установлен замок. Кулачок призван обеспечить поступательное движение выступа-захвата за счет взаимного вращательного движения кулачка и упора цилиндра. И, наконец, неподвижность валика, цилиндра и выступа захвата достигается применением Т-образной пластиной. Предложенное конструктивное исполнение замка выполнит надежное взаимное крепление сопрягаемых элементов приборов только в идеальном случае, когда выступ-захват является абсолютно жестким и выполнен из соответствующего материала, Т-образная пластина и кулачок изготовлены с абсолютной точностью и их контакт с другими деталями является беззазорным. На практике все детали имеют конечную жесткость и выполнены с определенной точностью. Поэтому, выступ-захват, подверженный значительным дестабилизирующим внешним воздействиям: изгибу, вибрациям и ударным нагрузкам, не сможет обеспечить заявленные характеристики замка. Существование зазоров при контакте Т-образной пластины с валиком и цилиндром вызывают избыточный дребезг и, как следствие, быстрый износ сопрягаемых деталей. Особые сомнения в надежности конструкции вызывает пара кулачок - упор цилиндра. Дело в том, что предложенное исполнение взаимодействия кулачка и упора цилиндра происходит при контакте их поверхностей. Контакт двух деталей по поверхностям, если не принять дополнительных мер, вызывает преждевременный износ деталей и требует приложения дополнительных избыточных усилий, что, в конечном итоге, отрицательно сказывается на надежности всей конструкции в целом.

Перечисленная совокупность недостатков устройства приводит к низким эксплуатационным параметрам, снижает степень надежности устройства из-за сложности конструкции и технологии изготовления отдельных узлов и необходимости их взаимной точной установки в цилиндре замка.

Задачей изобретения является создание надежного в эксплуатации, простого в изготовлении, сборке и настройке фиксатора для быстрого взаимного крепления перемещающихся элементов приборов. Кроме того, предложенные технические решения должны быть направлены на устранение противоречивых и взаимоисключающих требований сочетания надежности конструкции и более дешевой стоимости изготовления фиксатора.

Технический результат достигается тем, что фиксатор содержит цилиндрический полый корпус, расположенный внутри корпуса валик, возвратную пружину, находящуюся между корпусом и валиком, между кольцевым выступом валика и несущей скобой, при этом приводной конец валика механически связан посредством направляющего кронштейна, установленного на несущей скобе при помощи крепежного штифта и контактирующего с опорным штифтом, закрепленным на приводном конце валика, с управляющей кнопкой, а рабочий конец валика, выполненный в виде конуса, находится вне корпуса, причем корпус, несущая скоба и управляющая кнопка закреплены на стационарном элементе, а на подвижном элементе выполнены конические отверстия для рабочего конца валика.

Крепление подвижного элемента относительно стационарного осуществляется валиком, связанным со стационарным элементом, рабочий конец которого фиксируется в отверстиях подвижного элемента. При этом поступательное перемещение валика является следствием поступательного перемещения управляющей кнопки. Направляющий кронштейн является основным механическим компонентом, который преобразует перемещение кнопки в перемещение валика в плоскости, перпендикулярной движению перемещения валика, контактная поверхность направляющего кронштейна выполнена в форме сегмента окружности, благодаря чему контакт с изначально круглым штифтом осуществляется только в точке касания двух окружностей. Именно точечный контакт обеспечивает надежность преобразования перемещения кнопки в перемещение валика. Рабочий конец валика и ответные отверстия подвижного элемента выполнены в виде конуса для обеспечения плотного беззазорного контакта сопрягаемых поверхностей.

Простота и надежность конструкции очевидна, поскольку валик и управляющая кнопка связаны минимальным количеством передаточных механических компонентов - одним направляющим кронштейном.

Схема построения взаимодействия кнопки и валика обеспечивает работу фиксатора при наличии несложных деталей, изготовленных по стандартным требованиям к точности изготовления, что обеспечивает надежность работы при низкой стоимости изделия.

Сборка и настройка фиксатора отличаются простотой, поскольку не требуется привлечения дополнительного оборудования (оснастки) и привлечения высококвалифицированного персонала. Сборка фиксатора осуществляется рядовым монтажом с применением набора стандартных инструментов и крепежных изделий. Настройка собранного фиксатора состоит в выполнении комплекса стандартных регулировочных операций.

Приведенная совокупность отличительных признаков предлагаемого фиксатора для быстросъемных соединений направлена на обеспечение заявленного технического результата.

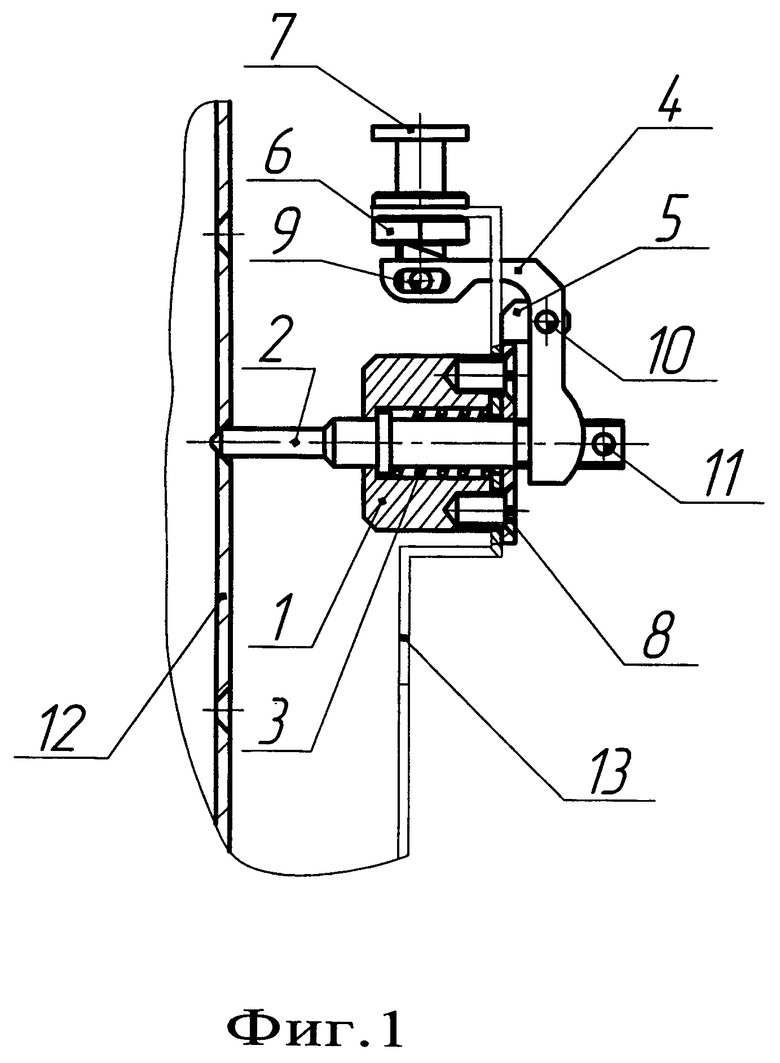

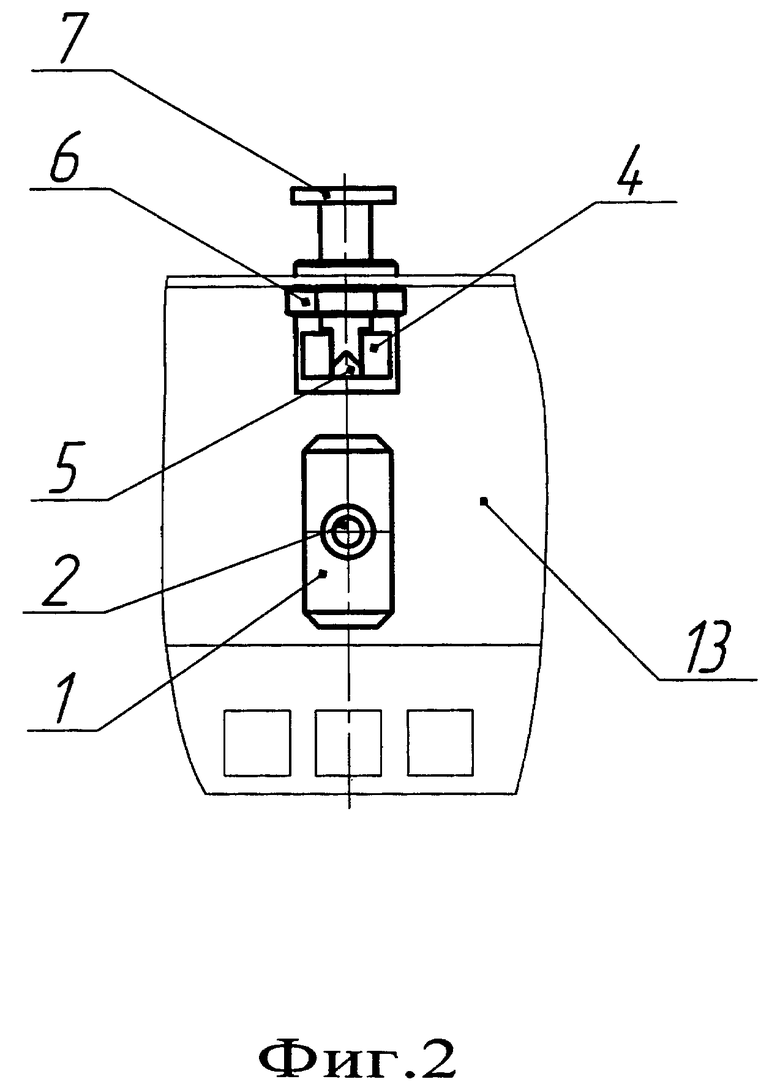

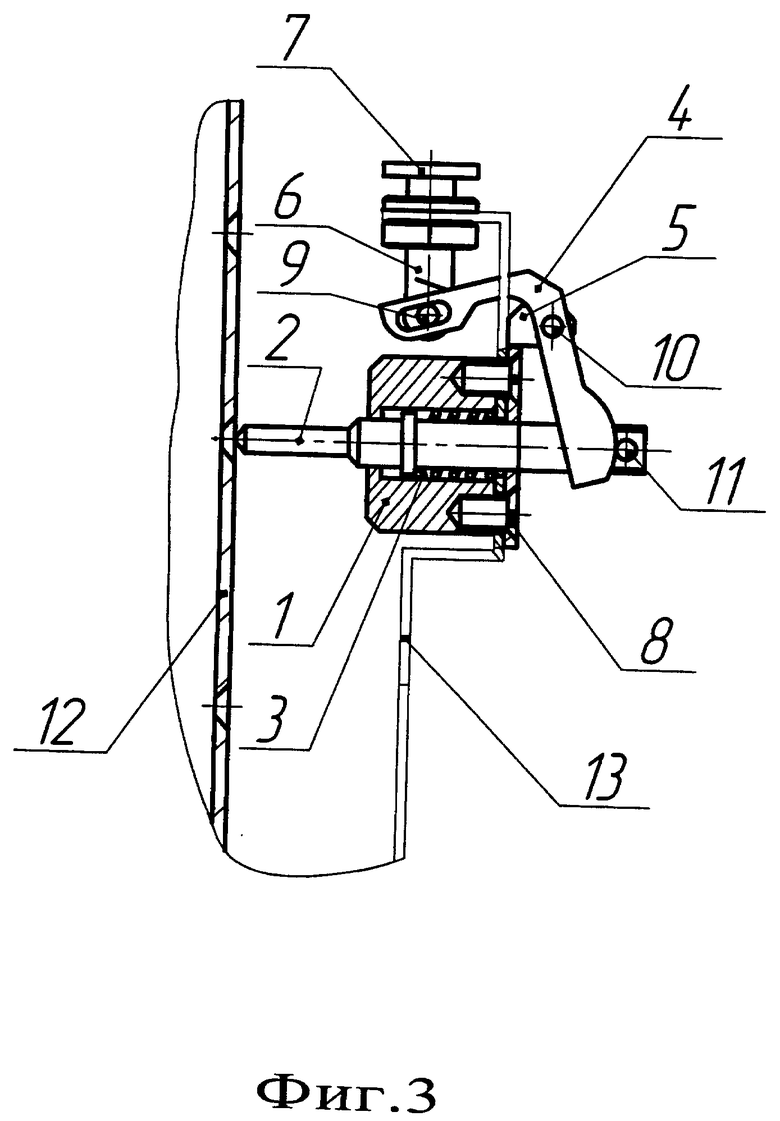

Предлагаемый фиксатор для быстросъемных соединений изображен на фиг.1 при зафиксированном элементе, где 1 - корпус, 2 - валик, 3 - пружина, 4 - кронштейн, 5 - скоба, 6 - гайка, 7 - кнопка, 8 - винт, 9, 10, 11 - штифты, 12 - фиксируемый элемент, 13 - стационарный элемент; на фиг.2 показан разрез А-А, где 1 - корпус, 2 - валик, 3 - пружина, 4 - кронштейн, 5 - скоба, 6 - гайка, 7 - кнопка, 8 - винт, 9, 10, 11 - штифты, 12 - фиксируемый элемент, 13 - стационарный элемент на фиг.3 - положение кронштейна при нажатой кнопке, где 1 - корпус, 2 - валик, 4 - кронштейн, 5 - скоба, 6 - гайка, 7 - кнопка, 13 - стационарный элемент.

Фиксатор для быстросъемных соединений работает следующим образом. При нажатии управляющей кнопки 7, кронштейн 4, закрепленный на ней штифтом 9, поворачивается вокруг штифта 10, установленного на несущей скобе 5, при этом кронштейн другим концом давит на штифт 11, укрепленный на приводном конце валика 2, рабочий конец которого при этом выходит из отверстия фиксируемого элемента 12. При выдвижении фиксируемого элемента, рабочий конец валика движется по его боковой плоскости до попадания в следующее отверстие фиксируемого элемента 12, что обеспечивается возвратной пружиной 3, находящейся в корпусе 1, крепящемся винтами 8 на стационарном элементе 13.

Предлагаемый фиксатор для быстросъемных соединений прошел опытные испытания и используется в реальном оборудовании.

Используемые источники информации

1. А.с. СССР №190729, F16B 21/06, 1967 г.

2. А.с. СССР №646108, F16B 2/18, 1977 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ЛЮКА КОНТЕЙНЕРА | 2014 |

|

RU2562464C2 |

| Устройство для непрерывной намотки нити | 1983 |

|

SU1137046A1 |

| КОДОВЫЙ ПРОГРАММИРУЕМЫЙ ЗАМОК | 1995 |

|

RU2093655C1 |

| Замок-шпилька быстросъемных соединений | 1978 |

|

SU682682A1 |

| Крестовый выключатель | 1983 |

|

SU1120417A1 |

| Грабли-ворошители роторные | 1982 |

|

SU1107784A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| Станок для сборки картонных масляных фильтров | 1955 |

|

SU109946A1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

Предлагаемое изобретение относится к области машиностроения и может быть использовано в радиотехнических и электротехнических устройствах для быстрой взаимной фиксации стационарного и подвижного элементов приборного оборудования. Фиксатор для быстросъемных соединений содержит цилиндрический полый корпус, расположенный внутри корпуса валик, находящуюся между корпусом и валиком возвратную пружину. Приводной конец валика механически связан посредством направляющего кронштейна, установленного на несущей скобе при помощи крепежного штифта и контактирующего с опорным штифтом, закрепленным на приводном конце валика, с управляющей кнопкой. Рабочий конец, выполненный в виде конуса, находится вне корпуса. Возвратная пружина размещена между кольцевым выступом валика и несущей скобой. Корпус, несущая скоба и управляющая кнопка закреплены на стационарном элементе, а на подвижном элементе выполнены конические отверстия для рабочего конца валика. Обеспечивается надежность в эксплуатации, простота в изготовлении и сборке. 3 ил.

Фиксатор для быстросъемных соединений, содержащий цилиндрический полый корпус, расположенный внутри корпуса валик, находящуюся между корпусом и валиком возвратную пружину, отличающийся тем, что приводной конец валика механически связан посредством направляющего кронштейна, установленного на несущей скобе при помощи крепежного штифта и контактирующего с опорным штифтом, закрепленным на приводном конце валика, с управляющей кнопкой, а рабочий конец валика, выполненный в виде конуса, находится вне корпуса, возвратная пружина размещена между кольцевым выступом валика и несущей скобой, при этом корпус, несущая скоба и управляющая кнопка закреплены на стационарном элементе, а на подвижном элементе выполнены конические отверстия для рабочего конца валика.

| Замок для быстросъемных соединений | 1977 |

|

SU646108A1 |

| Устройство для соединения деталей | 1983 |

|

SU1199990A1 |

| Устройство для нумерации деталей одежды | 1982 |

|

SU1279860A1 |

| Колебательный вискозиметр | 1983 |

|

SU1140007A1 |

Авторы

Даты

2013-06-27—Публикация

2011-08-10—Подача