Изобретение относится к химической и теплоэнергетической промышленности, в частности к опорным конструкциям, и может быть использовано в аппаратах, работающих в нестационарном температурном режиме с циклическими нагревами и охлаждениями.

Известны опоры химического аппарата, в которых с целью повышения надежности и срока службы конструкции в условиях термоциклирования используются разнообразные накладки, подкладные элементы, дополнительные опорные средства, жестко соединенные с корпусом аппарата.

Например, в опоре химического аппарата (а.с. №1259076, MПK F16M 11/04, опубл. 23.09.86) накладка, закрепленная на корпусе аппарата, и каждое кольцо жесткости, закрепленное на накладке у опоры, выполнены из наружной и внутренней установленных с кольцевым зазором частей. При этом наружные части скреплены между собой, внутренние части - соосно размещены на стойке опоры, кольцевые зазоры слоев жесткости в плане не совмещены и каждый из них перекрыт сплошным участком соседнего слоя кольца жесткости, а внутренняя часть нижнего слоя жесткости соединена со стойкой.

В опорной лапе аппарата (а.с. №1295133, МПК F16M 11/00, опубл. 07.03.87) возникающие при эксплуатации аппарата температурные напряжения перераспределяются между кольцами подкладного элемента, выполненного в виде концентрично размещенных с зазором колец. С подкладным и опорным элементами жестко соединены установленные вертикально несущие пластины, на которых выполнены вертикальные прорези, при этом пластины расположены взаимно перпендикулярно.

В опорной лапе аппарата (а.с. №1672788, МПК F16M 11/04, опубл. 15.05.93) возникающие температурные напряжения перераспределяются между кольцами подкладного элемента и стойкой и уменьшаются за счет того, что на опорных поверхностях колец, установленных в контакте между собой и с корпусом, выполнены концентричные кольцевые проточки.

Конструкция опорного устройства для крупногабаритного вертикального цилиндрического аппарата (а.с. №1716247, МПК F16M 11/00, опубл. 29.02.92) исключает появление трещин в сварном шве крепления опоры к аппарату благодаря дополнительному опорному средству, включающему кольцевой диск и смонтированные на диске равномерно расположенные по окружности плоские шариковые подвижные элементы. Каждый из этих элементов посредством приваренной к наружной поверхности аппарата лапы связан с ним с возможностью обеспечения перемещений в горизонтальной плоскости.

Недостатком всех рассмотренных опор является трудоемкость изготовления и сборки описанных накладок, подкладных элементов и т.д. К тому же данные опоры не пригодны для установки на аппараты конической формы.

Прототипом данного изобретения выбрана стандартная опора для вертикального аппарата (ОСТ 26-665-87. Опоры (лапы, стойки) вертикальных аппаратов. Типы, конструкции и размеры. М., 1987, с. 3), состоящая из основания и двух косынок, прикрепленных через подкладной лист к корпусу аппарата.

Целью изобретения является исключение резкого температурного перепада по периметру поверхности сварного шва подкладного листа на всех технологических режимах для предотвращения растрескивания поверхности сварного шва и обеспечения безопасности эксплуатации химических аппаратов с коническими днищами, снабженными теплообменной рубашкой.

Указанная цель достигается тем, что в опоре химического аппарата, содержащей основание и две косынки, прикрепленные через подкладной лист к коническому днищу аппарата, в верхней части опоры выполнена теплообменная рубашка, ограниченная сверху подкладным листом, снизу - нижним листом, а с боков -косынками и боковыми пластинами, имеющими отверстия для циркуляции воды. Причем теплообменная рубашка опоры выполнена таким образом, что расстояние от нижнего листа теплообменной рубашки опоры до подкладного листа по внутренней поверхности боковой пластины, обращенной к аппарату, равно толщине теплообменной рубашки аппарата.

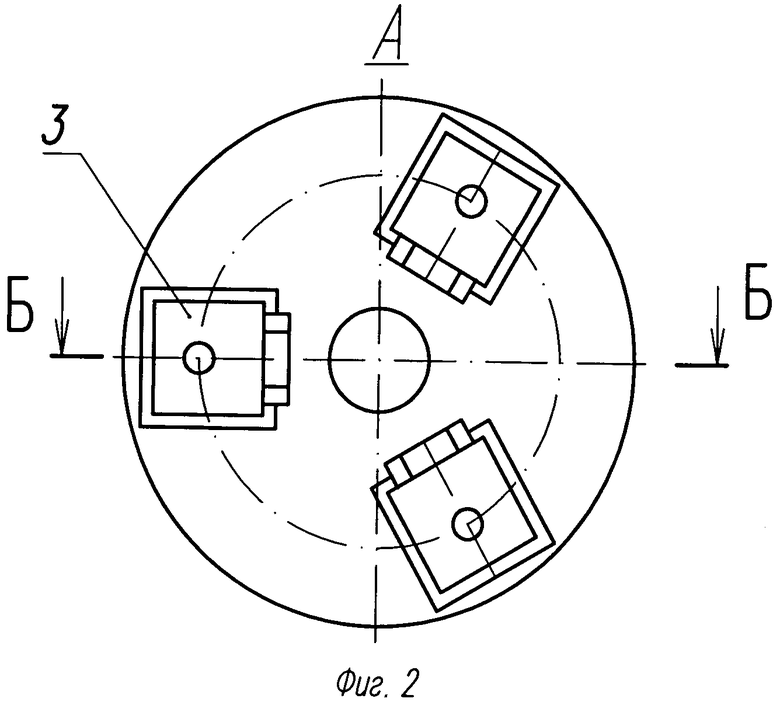

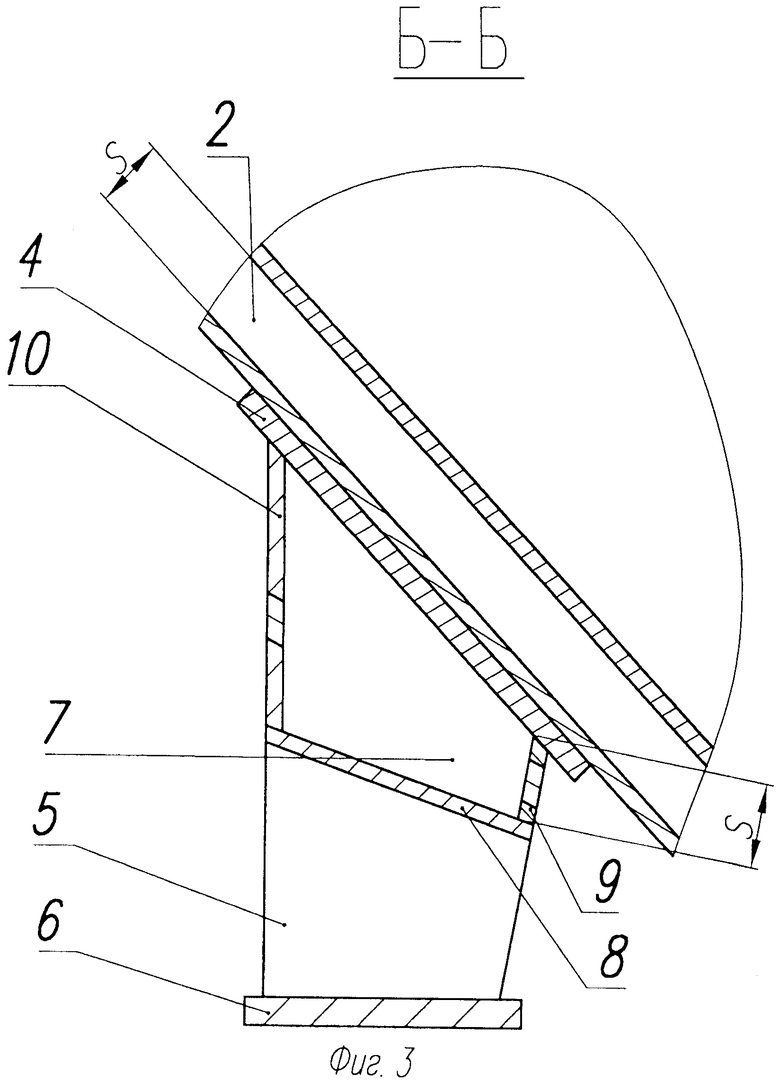

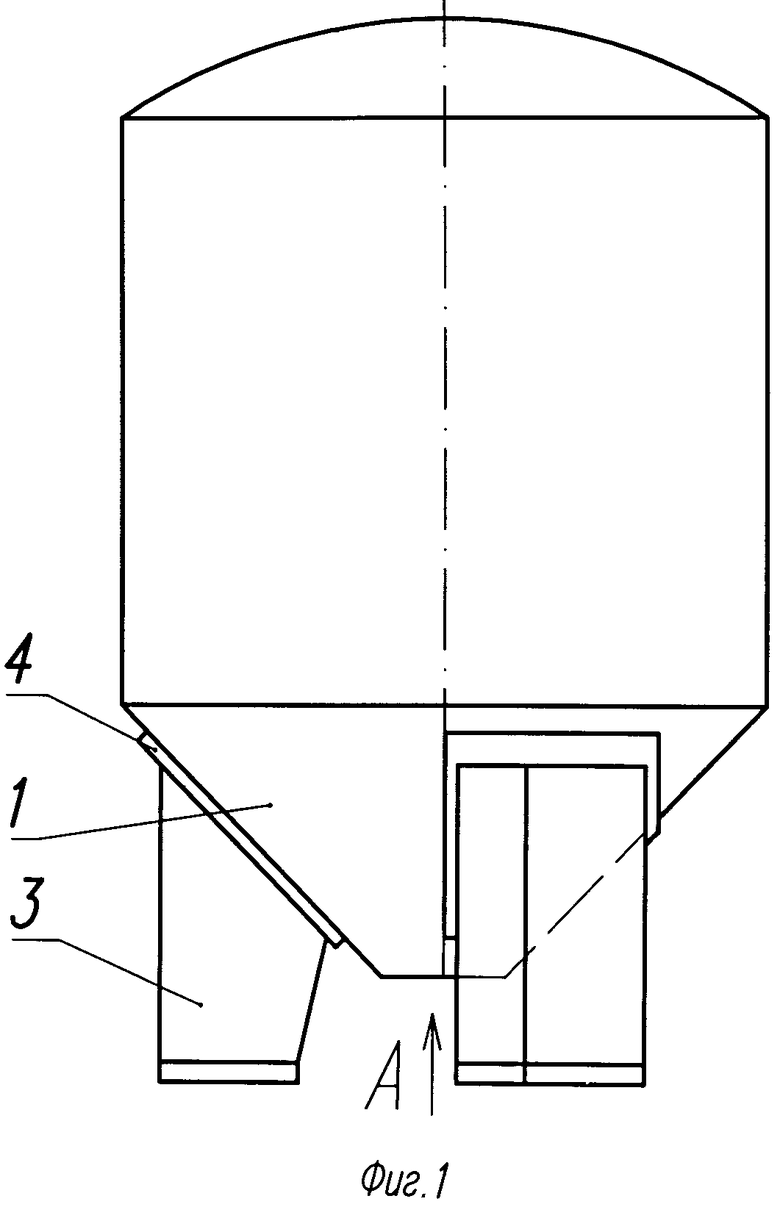

На фиг.1 показан общий вид химического аппарата; на фиг.2 - вид А на фиг.1, расположение опор аппарата, вид снизу; на фиг.3 - опора химического аппарата, разрез Б-Б на фиг.2.

Химический аппарат с коническим днищем 1 (см. фиг.1) снабжен теплообменной рубашкой 2 (см. фиг.3) и опорами 3. На коническом днище 1 к стенке теплообменной рубашки 2 жестко прикреплен сплошным сварным швом подкладной лист 4. К подкладному листу 4 приварены косынки 5 с основанием 6, образующие опоры 3. В верхней части опоры 3 выполнена теплообменная рубашка 7, ограниченная сверху подкладным листом 4, снизу - нижним листом 8, а с боков - стойками 5 и боковыми пластинами 9 и 10, имеющими отверстия для циркуляции воды.

Теплообменная рубашка 7 выполнена таким образом, что расстояние от нижнего листа 8 до подкладного листа 4 по внутренней поверхности боковой пластины 9, обращенной к аппарату, равно толщине S теплообменной рубашки 2, а по внутренней поверхности наружной боковой пластины 10 определяется теплофизическими характеристиками рабочей среды и теплообменной жидкости, а также геометрическими размерами химического аппарата.

Подача теплообменной жидкости производится в теплообменные рубашки 2 и 7 одновременно.

Опыт эксплуатации химического аппарата с использованием заявляемой опоры показал отсутствие термических напряжений на поверхности сварного шва подкладного листа на всех технологических режимах.

Расстояние от нижнего листа теплообменной рубашки опоры до подкладного листа по внутренней поверхности боковой пластины, обращенной к аппарату, равное толщине теплообменной рубашки аппарата, позволяет, при одновременной подаче теплообменной жидкости в теплообменные рубашки аппарата и опор, за счет одинакового расхода, выровнять температуры стенки теплообменной рубашки аппарата и подкладного листа.

Выявленная зависимость позволяет создать равномерное, плавное снижение градиента температуры по конической поверхности подкладного листа, равное градиенту температуры стенки теплообменной рубашки аппарата, и добиться термодинамического равновесия системы "теплообменная рубашка аппарата - подкладной лист", исключив растрескивание поверхности сварного шва подкладного листа.

В сравнении с известными из уровня техники аналогами, решающими задачу повышения надежности и срока службы конструкции в условиях термоциклирования, предлагаемая опора более проста в изготовлении и сборке, а также, в отличие от известных решений, пригодна для установки на нее аппарата конической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная лапа аппарата | 1989 |

|

SU1672788A1 |

| Опорное устройство для крепления реакторов установок замедленного коксования | 2022 |

|

RU2782920C1 |

| Опорное устройство для крепления вертикальных аппаратов | 2022 |

|

RU2788428C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| Опорное устройство для крупногабаритного вертикального цилиндрического аппарата | 1989 |

|

SU1716247A1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2567153C1 |

| Тепломассообменный аппарат | 1988 |

|

SU1667886A1 |

| Опорная лапа аппарата | 1985 |

|

SU1295133A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2602128C1 |

Опора химического аппарата содержит основание и две косынки, прикрепленные через подкладной лист к коническому днищу аппарата. В верхней части опоры выполнена теплообменная рубашка, ограниченная сверху подкладным листом, снизу - нижним листом, а с боков - стойками и боковыми пластинами, имеющими отверстия для циркуляции воды. Повышается надежность и упрощается конструкция опоры. 1 з.п. ф-лы, 3 ил.

1. Опора химического аппарата, содержащая основание и две косынки, прикрепленные через подкладной лист к коническому днищу аппарата, отличающаяся тем, что в верхней части опоры выполнена теплообменная рубашка, ограниченная сверху подкладным листом, снизу - нижним листом, а с боков - стойками и боковыми пластинами, имеющими отверстия для циркуляции воды.

2. Опора химического аппарата по п.1, отличающаяся тем, что теплообменная рубашка опоры выполнена таким образом, что расстояние от нижнего листа теплообменной рубашки опоры до подкладного листа по внутренней поверхности боковой пластины, обращенной к аппарату, равно толщине теплообменной рубашки аппарата.

| Опорная лапа аппарата | 1989 |

|

SU1672788A1 |

| Опорная лапа аппарата | 1985 |

|

SU1295133A1 |

| Опора химического аппарата | 1985 |

|

SU1259076A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Типы, конструкция и размеры | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

2013-06-27—Публикация

2011-08-29—Подача