Изобретение относится к аппаратам для проведения тепломассообменных процессов в химической и нефтехимической промышленности.

Целью изобретения является повышение качества получаемых продуктов за счет поддержания устойчивого течения перераспределяемых пленок компонентов по всей высоте аппарата.

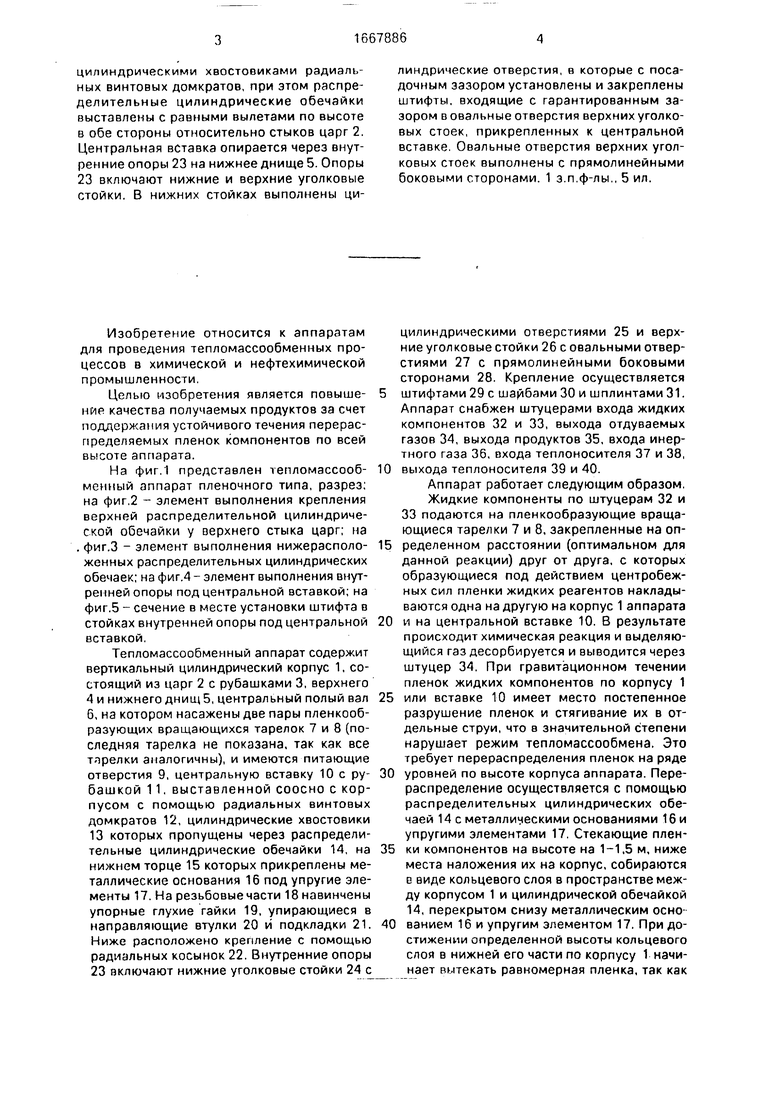

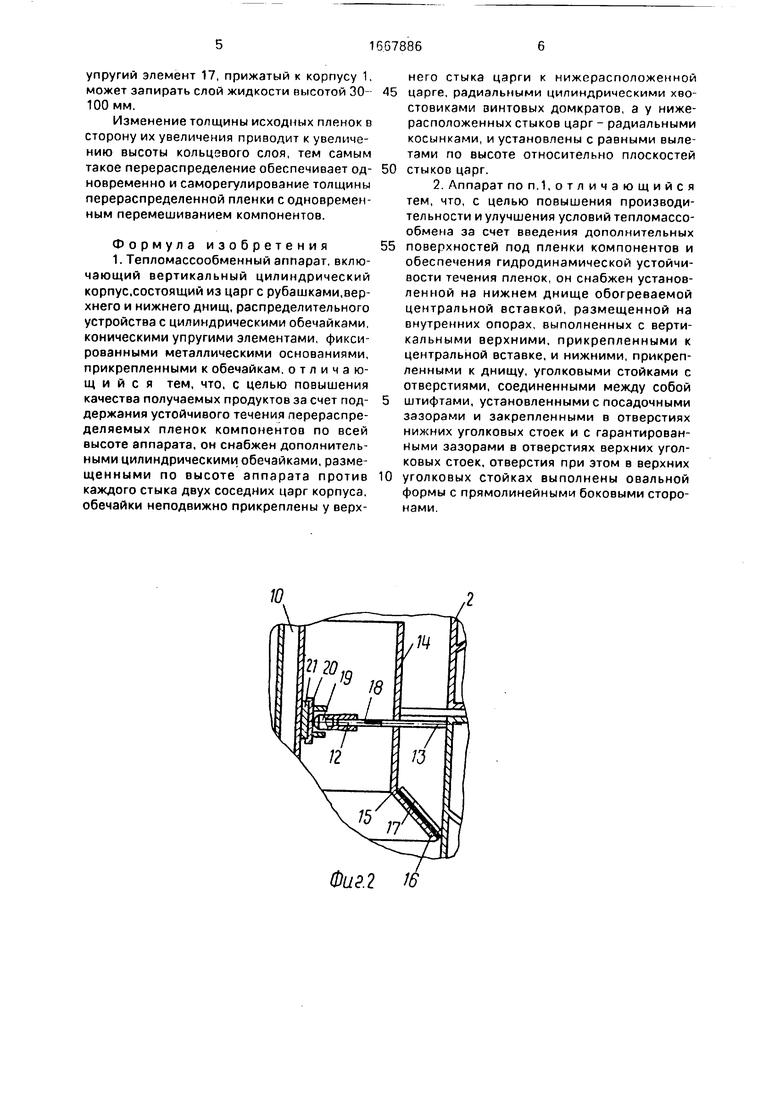

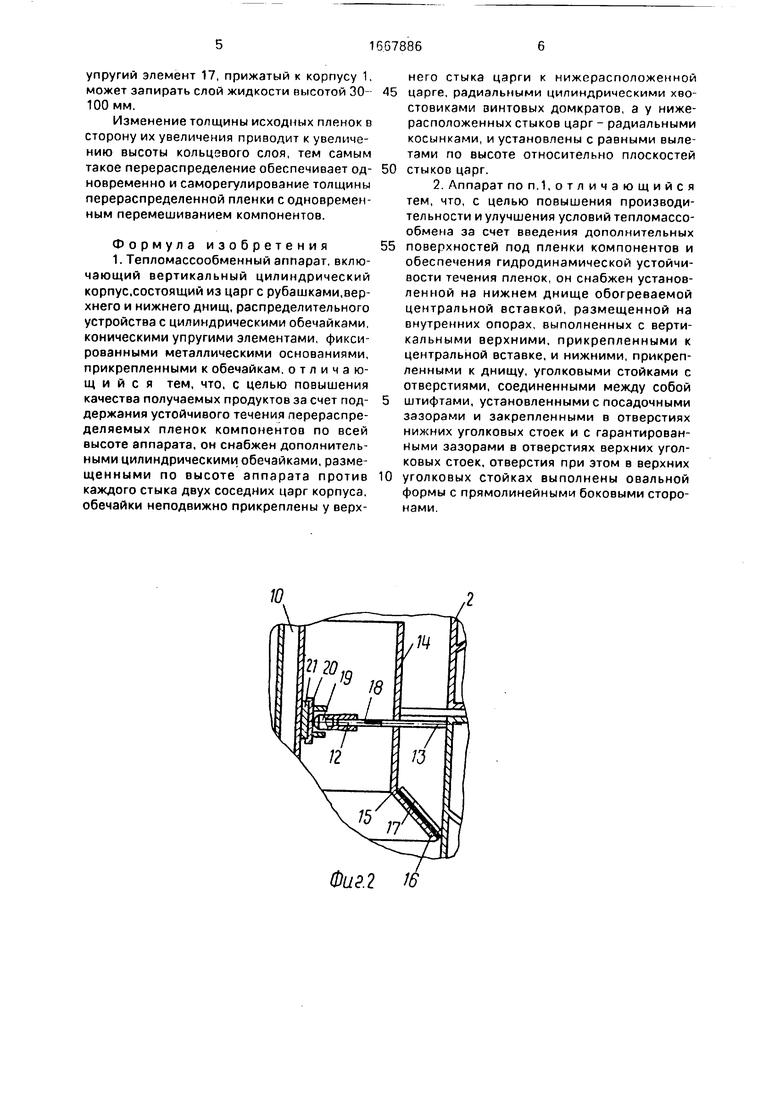

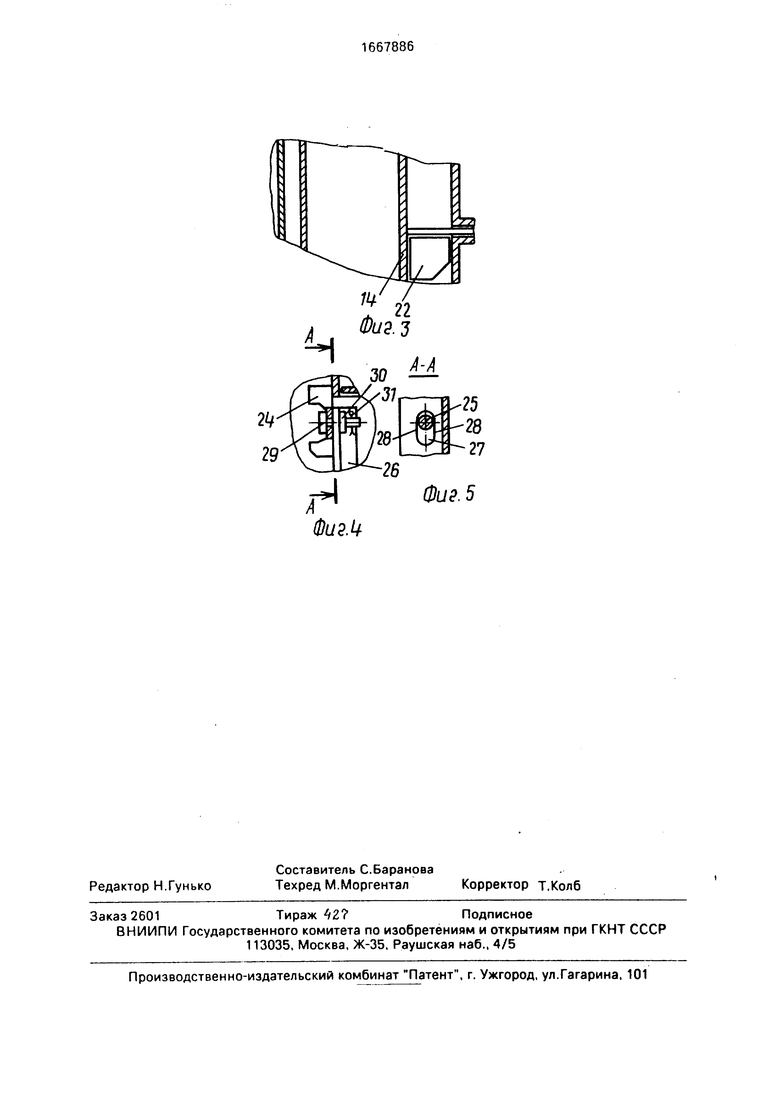

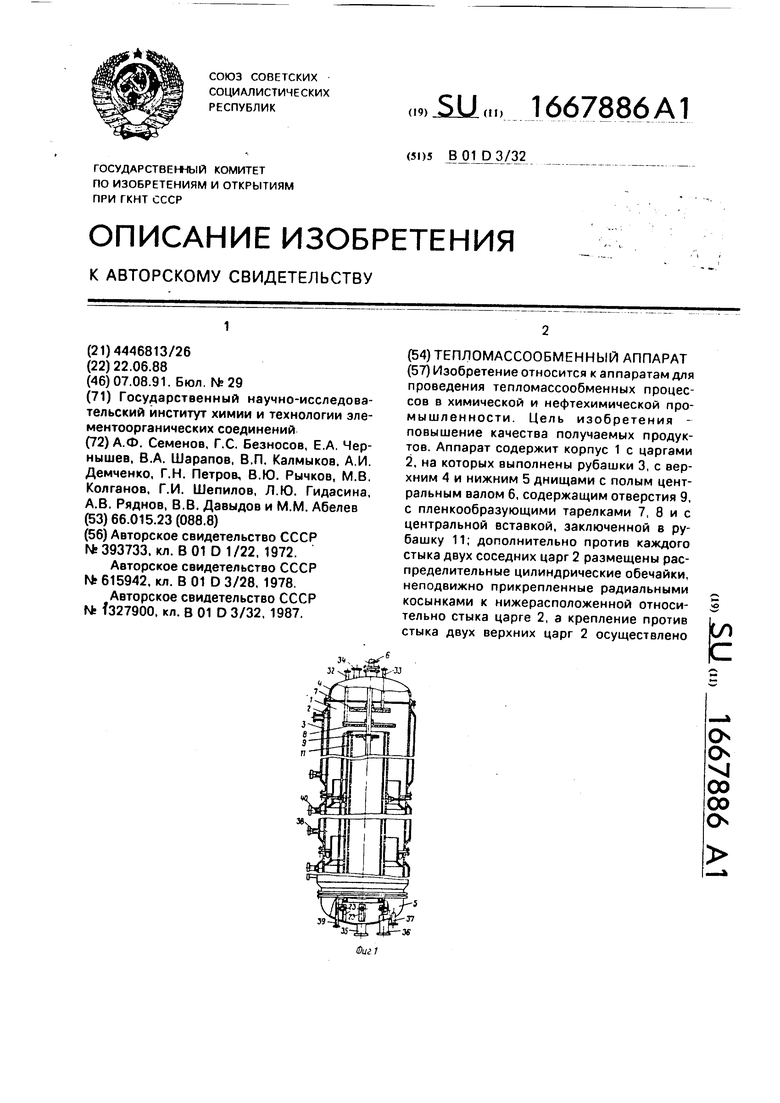

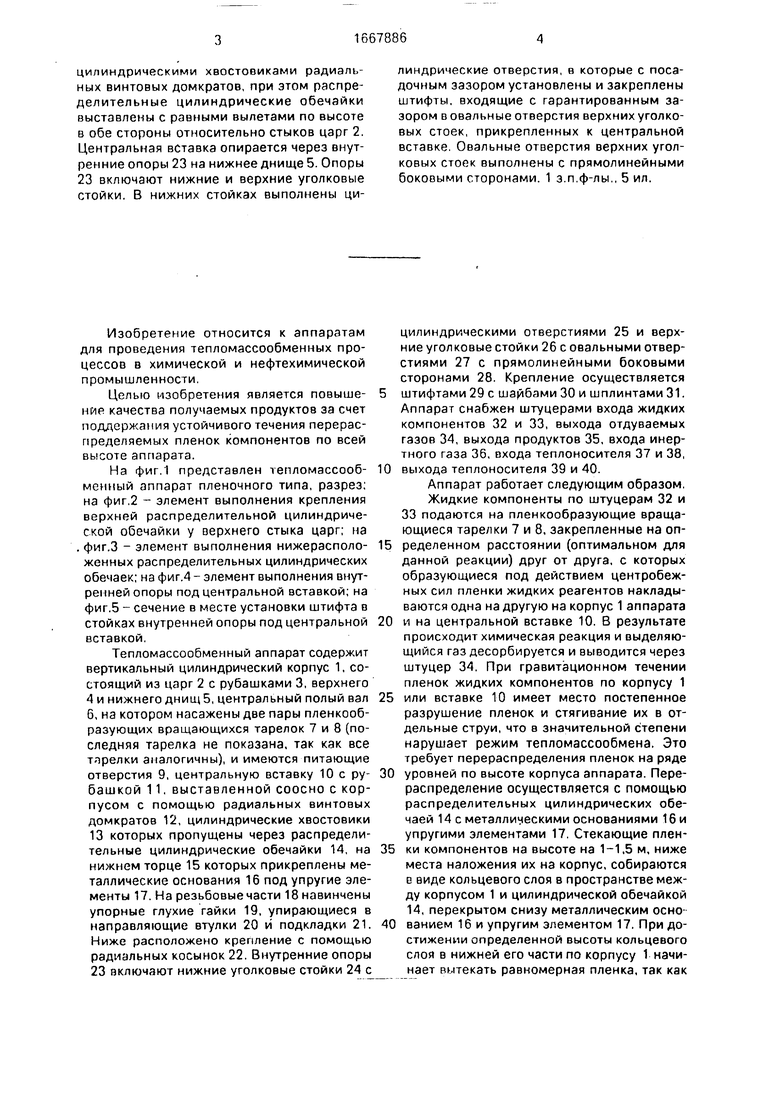

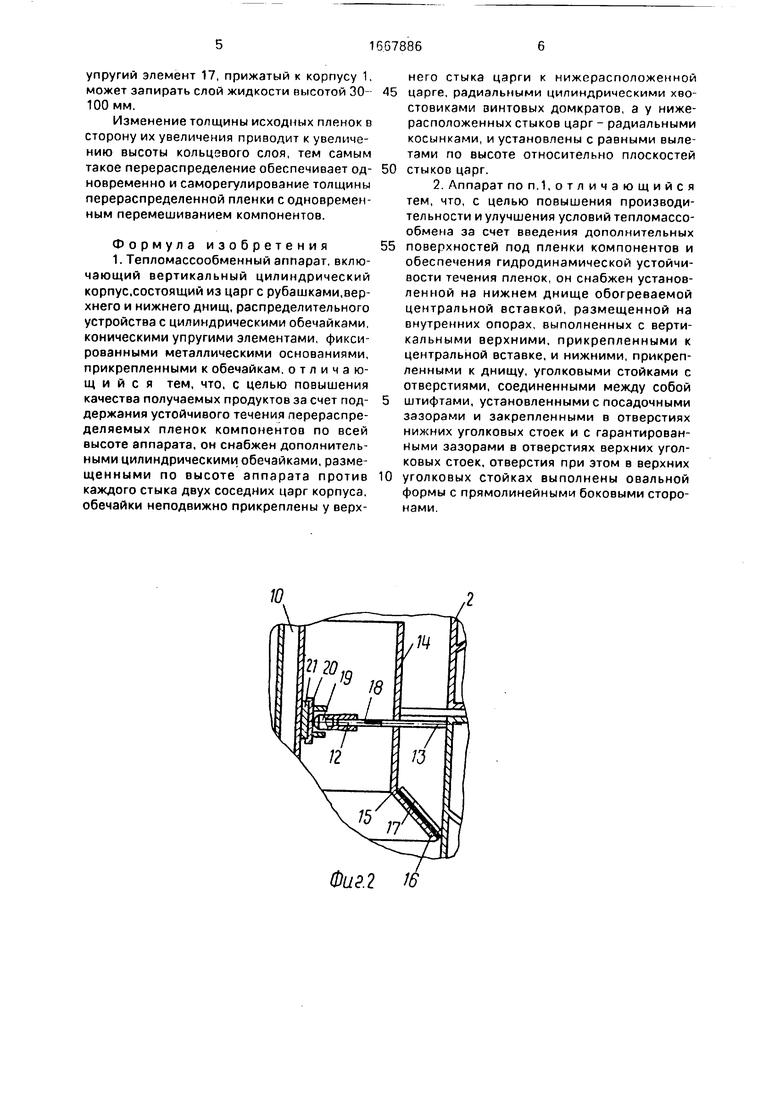

На фиг,1 представлен тепломассооб- менный аппарат пленочного типа, разрез; на фиг.2 - элемент выполнения крепления верхней распределительной цилиндрической обечайки у верхнего стыка царг; на . фиг.З - элемент выполнения нижерасположенных распределительных цилиндрических обечаек; на фиг.4 - элемент выполнения внутренней опоры под центральной вставкой; на фиг.5 - сечение в месте установки штифта в стойках внутренней опоры под центральной вставкой.

Тепломассообменный аппарат содержит вертикальный цилиндрический корпус 1, состоящий из царг 2 с рубашками 3, верхнего 4 и нижнего днищ 5, центральный полый вал 6, на котором насажены две пары пленкообразующих вращающихся тарелок 7 и 8 (последняя тарелка не показана, так как все тлрелки аналогичны), и имеются питающие отверстия 9, центральную вставку 10 с рубашкой 11, выставленной соосно с корпусом с помощью радиальных винтовых домкратов 12, цилиндрические хвостовики 13 которых пропущены через распределительные цилиндрические обечайки 14, на нижнем торце 15 которых прикреплены металлические основания 16 под упругие элементы 17. На резьбовые части 18 навинчены упорные глухие гайки 19, упирающиеся в направляющие втулки 20 и подкладки 21. Ниже расположено крепление с помощью радиальных косынок 22. Внутренние опоры 23 включают нижние уголковые стойки 24 с

цилиндрическими отверстиями 25 и верхние уголковые стойки 26 с овальными отверстиями 27 с прямолинейными боковыми сторонами 28. Крепление осуществляется

штифтами 29 с шайбами 30 и шплинтами 31. Аппарат снабжен штуцерами входа жидких компонентов 32 и 33, выхода отдуваемых газов 34, выхода продуктов 35, входа инертного газа 36, входа теплоносителя 37 и 38,

выхода теплоносителя 39 и 40.

Аппарат работает следующим образом. Жидкие компоненты по штуцерам 32 и 33 подаются на пленкообразующие вращающиеся тарелки 7 и 8, закрепленные на определенном расстоянии (оптимальном для данной реакции) друг от друга, с которых образующиеся под действием центробежных сил пленки жидких реагентов накладываются одна на другую на корпус 1 аппарата

и на центральной вставке 10. В результате происходит химическая реакция и выделяющийся газ десорбируется и выводится через штуцер 34. При гравитационном течении пленок жидких компонентов по корпусу 1

или вставке 10 имеет место постепенное разрушение пленок и стягивание их в отдельные струи, что в значительной степени нарушает режим тепломассообмена. Это требует перераспределения пленок на ряде

уровней по высоте корпуса аппарата. Перераспределение осуществляется с помощью распределительных цилиндрических обе- чаей 14 с металлическими основаниями 16 и упругими элементами 17, Стекающие плен5 ки компонентов на высоте на 1-1.5 м, ниже места наложения их на корпус, собираются в виде кольцевого слоя в пространстве между корпусом 1 и цилиндрической обечайкой 14, перекрытом снизу металлическим осно0 ванием 16 и упругим элементом 17. При достижении определенной высоты кольцевого слоя в нижней его части по корпусу 1 начинает вытекать равномерная пленка, так как

упругий элемент 17, прижатый к корпусу 1, может запирать слой жидкости высотой 30- 100 мм.

Изменение толщины исходных пленок в сторону их увеличения приводит к увеличению высоты кольцевого слоя, тем самым такое перераспределение обеспечивает одновременно и саморегулирование толщины перераспределенной пленки с одновременным перемешиванием компонентов.

Формула изобретения 1. Тепломассообменный аппарат, включающий вертикальный цилиндрический корпус.состоящий из царг с рубашками,верхнего и нижнего днищ, распределительного устройства с цилиндрическими обечайками, коническими упругими элементами, фиксированными металлическими основаниями, прикрепленными к обечайкам, отличающийся тем, что, с целью повышения качества получаемых продуктов за счет поддержания устойчивого течения перераспределяемых пленок компонентов по всей высоте аппарата, он снабжен дополнительными цилиндрическими обечайками, разме- щенными по высоте аппарата против каждого стыка двух соседних царг корпуса, обечайки неподвижно прикреплены у верхнего стыка царги к нижерасположенной

царге, радиальными цилиндрическими хвостовиками винтовых домкратов, а у нижерасположенных стыков царг - радиальными косынками, и установлены с равными вылетами по высоте относительно плоскостей

стыкоо царг.

2. Аппарат по п.1,отличающийся тем, что, с целью повышения производительности и улучшения условий тепломассообмена за счет введения дополнительных

поверхностей под пленки компонентов и обеспечения гидродинамической устойчивости течения пленок, он снабжен установленной на нижнем днище обогреваемой центральной вставкой, размещенной на внутренних опорах, выполненных с вертикальными верхними, прикрепленными к центральной вставке, и нижними, прикрепленными к днищу, уголковыми стойками с отверстиями, соединенными между собой

штифтами, установленными с посадочными зазорами и закрепленными в отверстиях нижних уголковых стоек и с гарантированными зазорами в отверстиях верхних уголковых стоек, отверстия при этом в верхних

уголковых стойках выполнены овальной формы с прямолинейными боковыми сторонами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1985 |

|

SU1327900A1 |

| АППАРАТ КОЛОННЫЙ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2469764C1 |

| Корпус тепломассообменного аппарата | 1988 |

|

SU1667885A1 |

| Реактор пленочный | 1985 |

|

SU1263339A1 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ ФАЗ | 2013 |

|

RU2535043C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| Тепломассообменный аппарат | 1978 |

|

SU780874A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в химической и нефтехимической промышленности. Цель изобретения - повышение качества получаемых продуктов. Аппарат содержит корпус 1 с царгами 2, на которых выполнены рубашки 3, с верхним 4 и нижним 5 днищами с полым центральным валом 6, содержащим отверстия 9, с пленкообразующими тарелками 7, 8 и с центральной вставкой, заключенной в рубашку 11

дополнительно против каждого стыка двух соседних царг 2 размещены распределительные цилиндрические обечайки, неподвижно прикрепленные радиальными косынками к нижерасположенной относительно стыка царге 2, а крепление против стыка двух верхних царг 2 осуществлено цилиндрическими хвостовиками радиальных винтовых домкратов, при этом распределительные цилиндрические обечайки выставлены с равными вылетами по высоте в обе стороны относительно стыков царг 2. Центральная вставка опирается через внутренние опоры 23 на нижнее днище 5. Опоры 23 включают нижние и верхние уголковые стойки. В нижних стойках выполнены цилиндрические отверстия, в которые с посадочным зазором установлены и закреплены штифты, входящие с гарантированным зазором в овальные отверстия верхних уголковых стоек, прикрепленных к центральной вставке. Овальные отверстия верхних уголковых стоек выполнены с прямолинейными боковыми сторонами. 1 з.п. ф-лы, 5 ил.

Фиг.2 16

Фиг.Ц

Фиг. 5

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 0 |

|

SU393733A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Тепло-массообменный аппарат пленочного типа | 1975 |

|

SU615942A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1327900A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-08-07—Публикация

1988-06-22—Подача