Изобретение относится к термической обработке, в частности к термофиксации поршневых и уплотнительных колец в пакете, и может быть использовано при изготовлении разрезанных круглых поршневых и уплотнительных колец с параллельными торцевыми поверхностями.

Известно устройство для термофиксации поршневых колец в пакете, содержащее трубу соответствующего диаметра, на которую предварительно надевают кольца с разведением замков до определенной величины для получения упругости и требуемой формы в свободном состоянии (Энглиш К. Поршневые кольца. - М., 1962, т.1, с.365) (аналог).

К недостаткам такого устройства для термофиксации следует отнести получение колец с большой овальностью и повышенным давлением в спинке и на концах кольца. В других зонах кольца возможны просветы в контрольном калибре, т.е. качество колец, изготовленных термофиксацией на трубе, очень низкое. Также с помощью данного устройства невозможно получение поршневых колец с равномерным радиальным давлением и пониженным давлением в зоне замка.

Наиболее близким по технической сущности к заявляемому объекту является устройство для термофиксации поршневых колец в пакете, содержащее цилиндрическую оправку, средство осевой стяжки, выполненное в виде двух фланцев, связанных посредством цилиндрического стержня с резьбой и гайки, причем верхний фланец подвижный, а нижний фланец неподвижный и выполнен заодно с оправкой, где оправка состоит из двух цилиндрических частей, где оправка состоит из цилиндрических частей, одна часть которой формирует половину кольца от спинки (0°) до 90° и 270° радиусом r1, равным r1=d/2=(πD+Skα/2sin(α/2))/2π-t, где d - диаметр цилиндрической части оправки, мм, D - номинальный диаметр поршневого кольца, мм, S - размер замка поршневых колец в свободном состоянии, мм, k - коэффициент усадки материала кольца, равный 1,15-1,25, α - угол, определяющий зону замка S кольца, t - радиальная толщина поршневого кольца, мм, другая цилиндрическая часть оправки состоит из двух дополнительных цилиндрических частей, из которых первая дополнительная цилиндрическая часть оправки формирует часть кольца от 90° до 140° и от 220° до 270°, а центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону замка на расстоянии Δ=Rf, где R - номинальный радиус поршневого кольца, мм, f - коэффициент, равный для колец с пониженным давлением в зоне замка - 0,026, для колец с равномерной эпюрой давления - 0,036, для колец с повышенным давлением в зоне замка - 0,046, а вторая дополнительная цилиндрическая часть оправки формирует часть кольца от 140° и 210° до замка, а центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону спинки на расстоянии Δ1=Rf1, где f1 - коэффициент, равный 0,03 (прототип - патент РФ №2371489).

С помощью устройства возможно получать поршневые кольца с равномерной эпюрой давления, а также кольца с пониженным и повышенным давлением в зоне замка. Однако конструкция устройства имеет недостаток, связанный с тем, что после набора поршневых колец в оправку они на отдельных участках неплотно прилегают своей внутренней поверхностью к наружной поверхности оправки и после термофиксации не будут обеспечивать необходимую форму, соответствующую требуемой эпюре радиальных давлений. Поэтому устройство для термофиксации поршневых колец в пакете по прототипу не может обеспечить необходимую форму поршневых колец в свободном состоянии и, как следствие, соответствующую оптимальную эпюру радиальных давлений поршневого кольца при его изготовлении из-за возможных просветов между оправкой и внутренней радиальной поверхностью поршневого кольца.

Технической задачей изобретения является осуществление возможности получать поршневые кольца высокого качества после их термофиксации в пакете с различными расчетными распределениями радиального давления по их окружности (равномерным, повышенным и пониженным давлением в зоне замка колец).

Задача достигается путем использования устройства для термофиксации поршневых колец в пакете, содержащего цилиндрическую оправку, средство осевой стяжки набранного на оправку пакета поршневых колец, выполненное в виде двух фланцев, связанных посредством цилиндрического стержня с резьбой и гайки, причем верхний фланец подвижный, а нижний фланец неподвижный и выполнен заодно с оправкой, где оправка состоит из двух цилиндрических частей, где оправка состоит из цилиндрических частей, одна часть которой формирует половину кольца от спинки (0°) до 90° и 270° радиусом r1, равным r1=d/2=(πD+Skα/2sin(α/2))/2π-t, где d - диаметр цилиндрической части оправки, мм, D - номинальный диаметр поршневого кольца, мм, S - размер замка поршневых колец в свободном состоянии, мм, k - коэффициент усадки материала кольца, равный 1,15-1,25, α - угол, определяющий зону замка S кольца, t - радиальная толщина поршневого кольца, мм, другая цилиндрическая часть оправки состоит из двух дополнительных цилиндрических частей, из которых первая дополнительная цилиндрическая часть оправки формирует часть кольца от 90° до 140° и от 220° до 270°, а центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону замка на расстоянии Δ=Rf, где R - номинальный радиус поршневого кольца, мм, f - коэффициент, равный для колец с пониженным давлением в зоне замка - 0,026, для колец с равномерной эпюрой давления - 0,036, для колец с повышенным давлением в зоне замка - 0,046, а вторая дополнительная цилиндрическая часть оправки формирует часть кольца от 140° и 210° до замка, а центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону спинки на расстоянии Δ1=Rf, где f1 - коэффициент, равный 0,03, где согласно изобретению наружная поверхность пакета поршневых колец охватывается по окружности средством радиальной стяжки в виде гибкой упругой стальной ленты, на концах которой выполнены лапки, отогнутые в радиальном направлении наружу, при этом в лапках выполнены отверстия, куда вставлены стяжные болты с навинченными на их концах гайками, причем ширина гибкой упругой стальной ленты должна соответствовать высоте сжатого в осевом направлении пакета поршневых колец.

Оригинальность в выборе решения заключается в том, что применение предлагаемого средства радиальной стяжки пакета поршневых колец позволяет обеспечить гарантированное плотное прилегание внутренней радиальной поверхности поршневых колец к поверхности оправки по всему периметру с различной ее формой. Тем самым после термофиксации поршневые кольца будут иметь по всей своей окружности эпюры радиального давления, соответствующие расчетным.

Предложенное устройство для термофиксации поршневых колец в пакете отличается от прототипа тем, что кроме осевой стяжки пакета поршневых колец используется средство радиальной стяжки, обеспечивающее плотное прилегание поршневых колец к поверхности оправки.

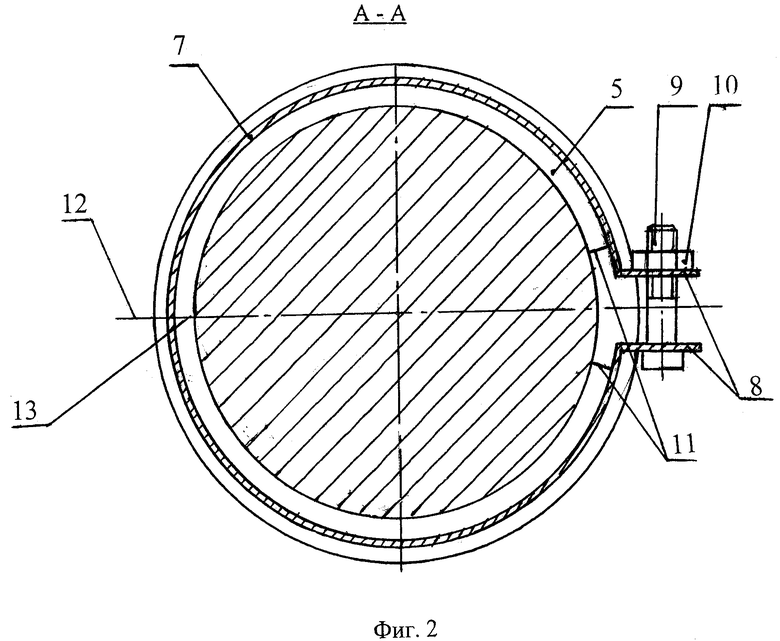

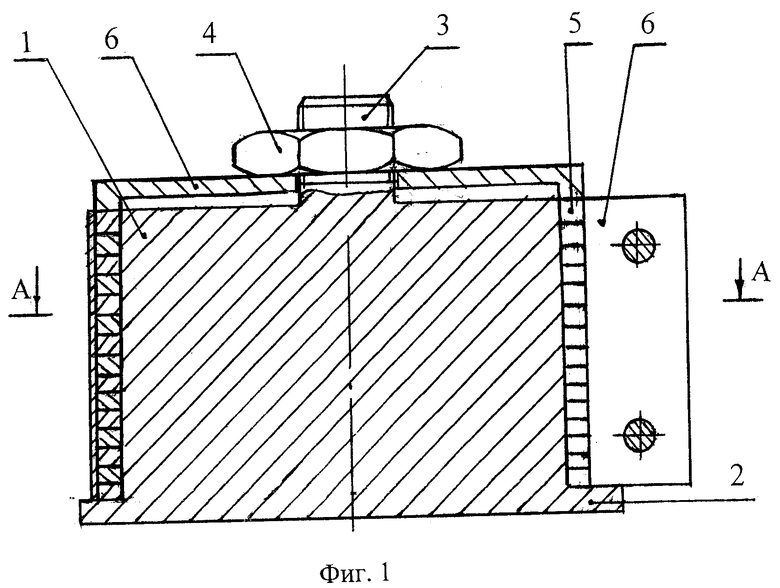

Предлагаемое устройство для термофиксации поршневых колец в пакете поясняется чертежами. На фиг.1 показан продольный разрез устройства для термофиксации поршневых колец в пакете; на фиг.2 - разрез А-А фиг.1.

Устройство для термофиксации поршневых колец в пакете содержит цилиндрическую оправку 1 с неподвижным фланцем 2 и цилиндрическим стержнем 3, снабженным резьбой и гайкой 4 для осуществления осевой стяжки пакета поршневых колец 5 через подвижный фланец 6 (фиг.1). Средство радиальной стяжки состоит из гибкой упругой стальной ленты 7 с отогнутыми в радиальном направлении наружу лапками 8 с отверстиями, куда вставляются стяжные болты 9 с гайками 10 (фиг.2).

Перед термофиксацией поршневые кольца 5 набирают на оправку 1 таким образом, чтобы замки 11 поршневых колец 5 располагались симметрично поперечной оси 12 оправки 1, проходящей через замок 11 и спинку 13 поршневых колец 5. Затем по окружности пакета поршневых колец 5 устанавливают гибкую упругую стальную ленту 7 так, чтобы отогнутые лапки 8 располагались симметрично поперечной оси 12. С помощью гибкой упругой стальной ленты 7, стяжных болтов 9 и гаек 10 пакет поршневых колец 5 стягивают в радиальном направлении до полного прилегания внутренней поверхности пакета поршневых колец 5 к наружной поверхности оправки 1. Сверху на пакет поршневых колец 5 устанавливают подвижный фланец 6 и, навинчивая гайку 4 на цилиндрический стержень 3, сжимают пакет поршневых колец в осевом направлении для предотвращения коробления поршневых колец 5 по их торцам в процессе термофиксации. Набранный таким образом пакет поршневых колец 5 подвергается термообработке, в результате чего поршневые кольца 5 приобретают требуемую форму. Режим термообработки должен обеспечить снятие внутренних напряжений в материале поршневых колец 5 и зафиксировать полученную расчетную форму поршневых колец 5 в свободном состоянии. Режим термообработки не относится к предмету данного изобретения, который определяется физико-механическими свойствами и химическим составом материала, размерами колец и технологическим процессом предшествующей механической обработки (Энглиш К. Поршневые кольца. Теория, изготовление, конструкция и расчет. T.1. М.: Машгиз, 1963, с.366).

Технико-экономический эффект предлагаемого устройства для термофиксации поршневых колец в пакете заключается в том, что имеется возможность изготовить поршневые и уплотнительные кольца с требуемым расчетным радиальным давлением по их окружности. Это повысит долговечность и надежность работы узлов уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2014 |

|

RU2578892C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2008 |

|

RU2371489C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2006 |

|

RU2333262C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2111266C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШЕВЫХ КОЛЕЦ В ПАКЕТЕ | 1996 |

|

RU2087553C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2008 |

|

RU2364635C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2011 |

|

RU2468094C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2003 |

|

RU2245376C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2005 |

|

RU2293771C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2005 |

|

RU2309992C2 |

Изобретение относится к термофиксации поршневых и уплотнительных колец в пакете во время термической обработки. Устройство состоит из цилиндрической оправки 1 с неподвижным фланцем 2 и цилиндрическим стержнем 3 с резьбой для осуществления осевой стяжки пакета поршневых колец 5 гайкой 4 через подвижный фланец 6, а также гибкой ленты 7 со стяжными болтами 9 и гайками 10 для осуществления радиальной стяжки пакета колец 5. Для плотного прилегания внутренней поверхности колец к цилиндрической оправке 1 устройство содержит средство радиальной стяжки пакета колец 5, состоящее из гибкой упругой ленты 7, скрепленной стяжными болтами 9 и гайками 10. Технический результат заключается в повышении долговечности и надежности работы узла уплотнения устройства. 2 ил.

Устройство для термофиксации поршневых колец в пакете, содержащее цилиндрическую оправку, средство осевой стяжки, набранное на оправку пакета поршневых колец и выполненное в виде двух фланцев, связанных посредством цилиндрического стержня с резьбой и гайки, причем верхний фланец подвижный, а нижний фланец неподвижный и выполнен заодно с оправкой, при этом оправка состоит из двух цилиндрических частей, первая цилиндрическая часть оправки формирует половину кольца от спинки до 90° и 270° радиусом r1, равным r1=d/2=(πD+Skα/2sin(α/2))/27π-t, где d - диаметр цилиндрической части оправки, мм, D - номинальный диаметр поршневого кольца, мм, S - размер замка поршневых колец в свободном состоянии, мм, k - коэффициент усадки материала кольца, равный 1,15-1,25, α - угол, определяющий зону замка S кольца, t - радиальная толщина поршневого кольца, мм, вторая цилиндрическая часть оправки состоит из двух дополнительных цилиндрических частей, причем первая дополнительная цилиндрическая часть оправки формирует часть кольца от 90° до 140° и от 220° до 270°, а центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону замка на расстоянии Δ=Rf, где R - номинальный радиус поршневого кольца, мм, f - коэффициент, равный для колец с пониженным давлением в зоне замка - 0,026, для колец с равномерной эпюрой давления - 0,036, для колец с повышенным давлением в зоне замка - 0,046, а вторая дополнительная цилиндрическая часть оправки формирует часть кольца от 140° и 210° до замка, при этом центр радиуса цилиндрической части расположен от центра номинального радиуса кольца в сторону спинки на расстоянии Δ1=Rf1, где f1 - коэффициент, равный 0,03, отличающееся тем, что наружная поверхность пакета поршневых колец охвачена по окружности средством радиальной стяжки в виде гибкой упругой стальной ленты, на концах которой выполнены лапки, отогнутые в радиальном направлении наружу, при этом в лапках выполнены отверстия, в которые вставлены стяжные болты с навинченными на их концах гайками, причем ширина гибкой упругой стальной ленты соответствует высоте сжатого в осевом направлении пакета поршневых колец.

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2008 |

|

RU2371489C1 |

| СПОСОБ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097436C1 |

| WO 2011027823 А1, 03.10.2011 | |||

| ЭНГМИН К | |||

| Поршневые кольца | |||

| - М.: Машиностроение, 1962, т.1, с.365. | |||

Авторы

Даты

2013-07-10—Публикация

2012-06-08—Подача