Изобретение относится к конструкции промежуточного раздельного крепления железнодорожных рельсов.

Известна конструкция промежуточного раздельного крепления рельса к рельсовой подкладке, защищенная патентом RU 2156841 С2, МПК Е01В 9/38, 9/48, 9/28, опубликованный 27.09.2000. Бюл. №27.

В предложенной конструкции раздельное крепление рельса состоит из рельсовой подкладки с ребордами, упругих прокладок, жестких П-образных клемм и крепежных узлов клемм. Крепление клеммы осуществляется винтом с проточкой на винте и стопорным кольцом, установленным в этой проточке. Для винта в рельсовой подкладке в зоне реборды выполнено резьбовое отверстие с ванночкой. В боковой стенке клеммы выполнено косое отверстие, ориентированное на ванночку винта, что позволяет его смазывать. Такая конструкция ускоряет сборку звеньев путевой решетки, а также, при необходимости, быструю замену дефектного рельса.

Наиболее близким к техническому решению рассматриваемого изобретения, выбранным в качестве прототипа, является конструкция типового промежуточного раздельного клеммно-болтового крепления рельс для железобетонных шпал. Железнодорожный путь. Под редакцией Т.Г.Яковлевой, М., Транспорт, 2001 г., стр.32-34.

В этом креплении рельс прижимается к подкладке с двух сторон жесткими клеммами, надеваемыми на клеммные болты, фигурные головки которых заводят в пазы реборд подкладок. Клеммно-болтовое крепление обеспечивает оптимальные условия температурной работы бесстыковочных путей.

Общим недостатком выше описанной известной конструкции и прототипа является жесткость клемм. Во время эксплуатации пути при прохождении подвижного состава из-за деформации рельс происходит ослабление затяжки болтов клеммных узлов. При текущем содержании пути необходимо постоянно проводить затяжку крепления клеммных узлов.

Задачей предлагаемого изобретения ставится усовершенствование конструкции клеммы и ее крепежного узла.

Технический результат от использования изобретения заключается в повышении надежности крепления за счет исключения возможности превышения допустимых нагрузок на детали крепления.

Указанный результат достигается тем, что в промежуточном раздельном креплении рельсов, содержащем рельсовую подкладку с ребордами, упругие прокладки, клеммы, узлы крепления клеммы, на клемме выполнены два шипа с возможностью вхождения с зазором в отверстия, выполненные для них в рельсовой подкладке, а узлы крепления клемм снабжены листовыми пружинами, прикрепленными к ребордам.

Дальнейшее описание изобретения поясняется чертежами, на которых представлено:

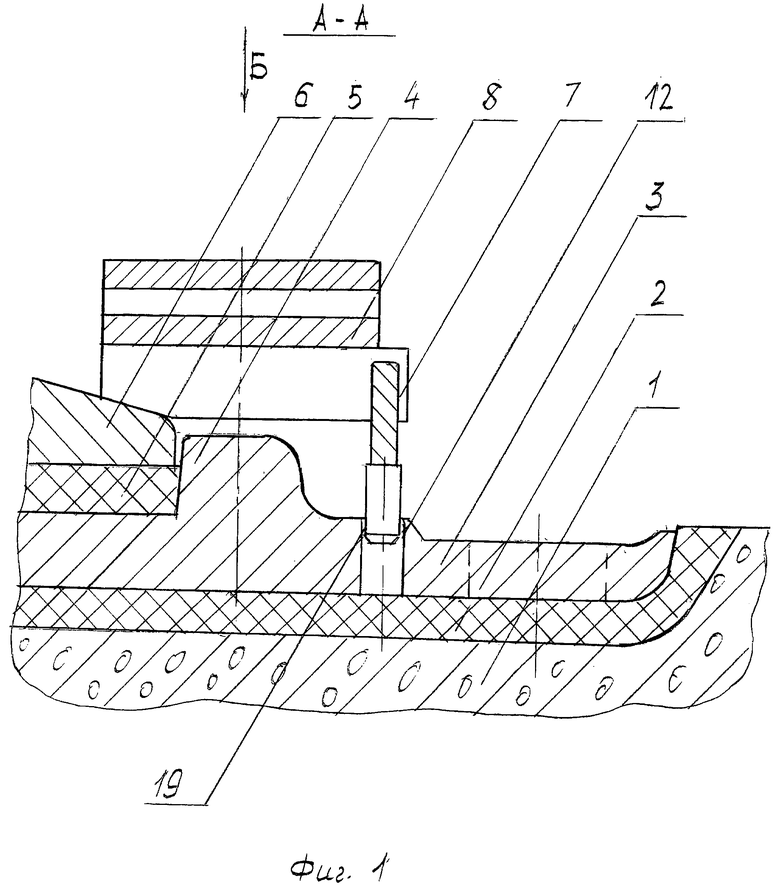

фиг.1 - разрез А-А промежуточного раздельного крепления рельсов;

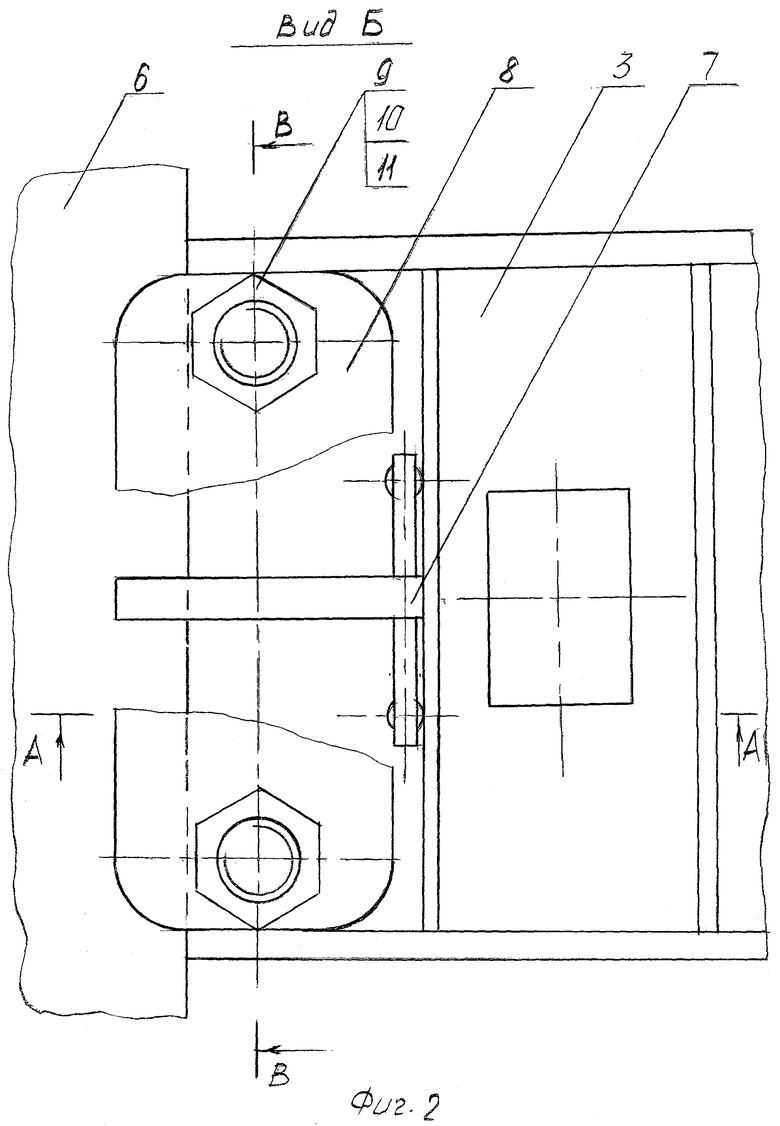

фиг.2 - вид "Б" промежуточного раздельного крепления рельсов;

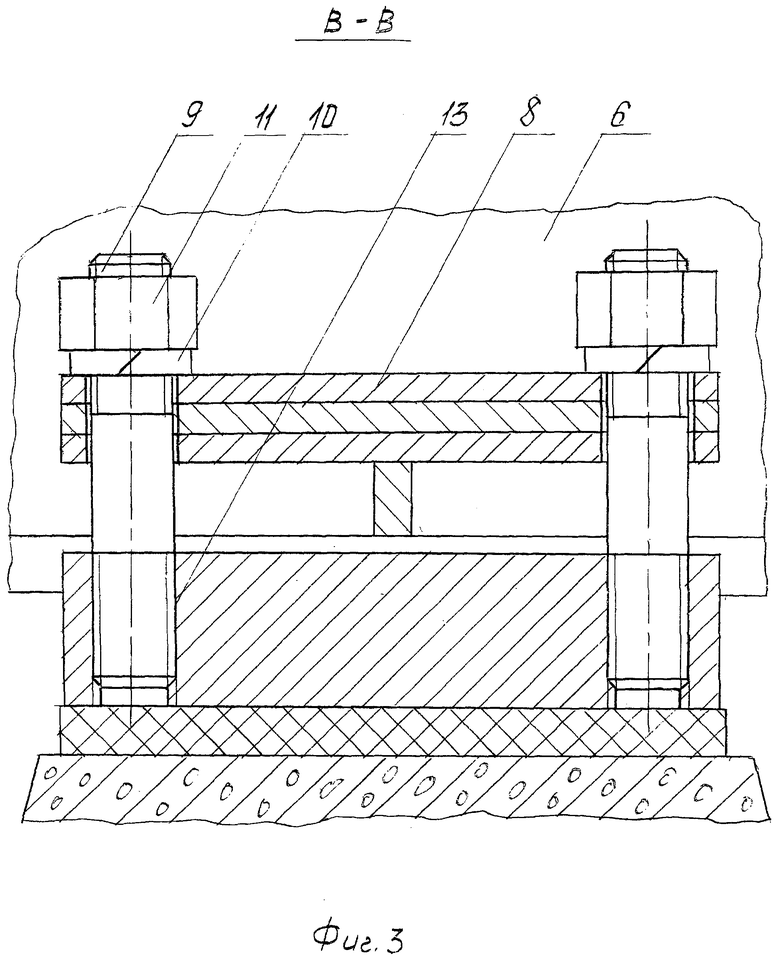

фиг.3 - разрез В-В промежуточного раздельного крепления рельсов;

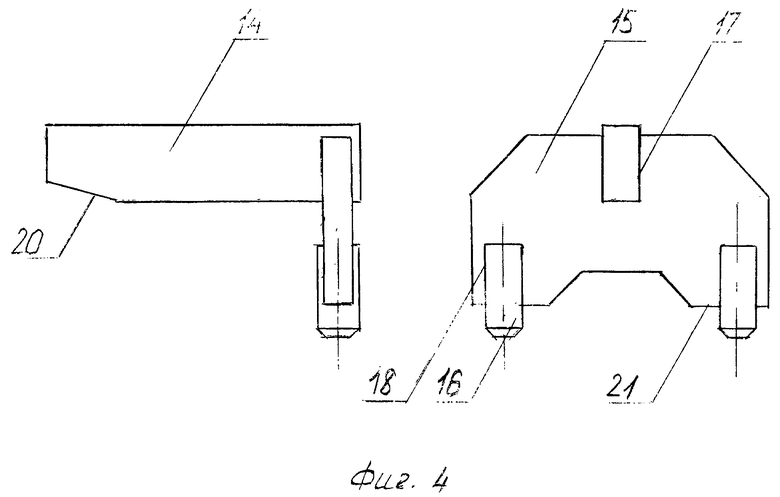

фиг.4 - клемма;

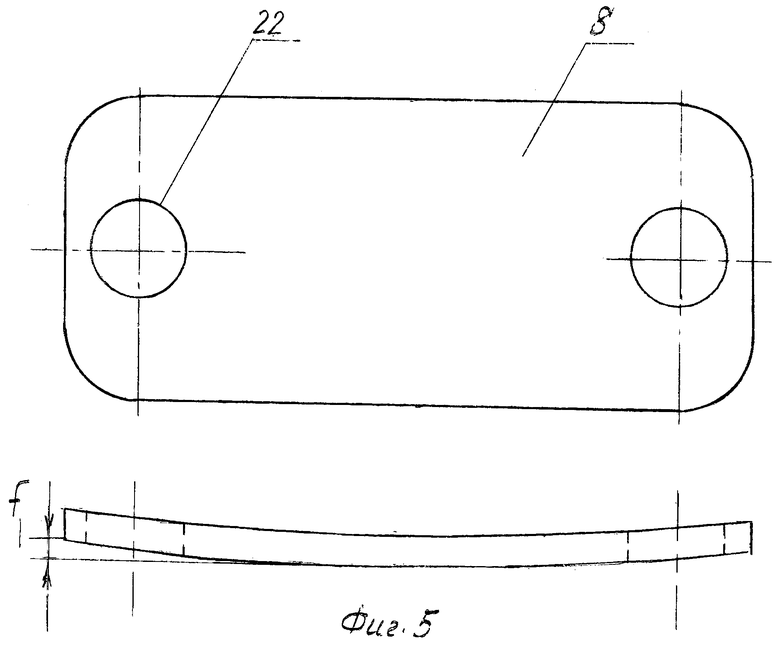

фиг.5 - листовая пружина.

Предлагаемая конструкция промежуточного раздельного крепления рельсов на железобетонной шпале 1 фиг.1 состоит из упругой прокладки 2, рельсовой подкладки 3 с ребордами 4, рельсовой упругой прокладки 5. На фиг.1, 2 часть рельса (подошва рельса) показана под цифрой 6. Рельсовое крепление включает также две клеммы 7 фиг.1, 2 на каждой подкладке, два набора листовых пружин 8 фиг.1, 2, 3. На каждой стороне подкладки узлы крепления клемм состоят из двух шпилек 9 фиг.2, 3, двух пружинных шайб 10, двух гаек 11. Для клемм 5 фиг.1 в рельсовой подкладке 3 выполнено четыре отверстия 12 - по два на каждой стороне. Для шпилек 9 фиг.3 в ребордах рельсовой подкладки выполнены четыре резьбовых отверстия 13 фиг.3 - по два на каждой реборде. Клемма 7 фиг.4 изготовлена из нажимного листа 14, опорного листа 15, двух шипов 16. В листе 15 фиг.4 выполнены паз 17 для опорного листа и два паза 18 для шипов 16. Нажимной лист 14, опорный лист 15, два шипа 16 фиг.4 соединены между собой сваркой. Шипы 16 фиг.4 должны входить в отверстия 12 фиг.1 с зазором 19 фиг.1, ориентировочно 0,2-0,3 мм. Нажимной лист 14 фиг.4 имеет участок поверхности 20 фиг.4 с уклоном, равным уклону подошвы рельса. Опорный лист 15 фиг.4 имеет две опорные поверхности 21 фиг.4.

Набор листовых пружин 8 фиг.3 состоит из трех одинаковых листовых пружин с отверстиями 22 фиг.5. Каждый лист пружины имеет прогиб размером "f" фиг.5.

Величина прогиба "f" должна быть больше в 1,0-1,5 раза от величины максимально допустимого прогиба, определенного расчетами на прочность.

Сборка предлагаемой конструкции промежуточного раздельного крепления выполняется следующим образом. На железобетонную шпалу 1 укладывают упругую прокладку 2 и рельсовую подкладку 3. На рельсовое ложе между ребордами 4 укладывают рельсовую упругую прокладку 5, а затем устанавливают рельс 6. С двух сторон от рельса на подкладку 3 устанавливают две клеммы 7. Шипы 16 клеммы 7 вставляют в отверстия 12 подкладки 3. Двумя опорными поверхностями 21 клемма 7 опирается на подкладку, а поверхностью 20 на подошву рельса 6. В резьбовые отверстия 13, выполненные в ребордах 4, ввинчивают шпильки 9. Сверху на каждую клемму 7, одев на шпильки 9, устанавливают набор листовых пружин 8. Затяжкой гайками 11 с пружинными шайбами 10 выбирается прогиб пружины. Для обеспечения необходимого усилия прижима затяжка гайками 11 набора листовых пружин 8 должна быть контролируемой. Пружинные шайбы 10 устанавливаются для исключения отвинчивания гаек.

Предлагаемое крепление работает следующим образом. Набор листовых пружин 8 прижимает клемму 7 к рельсу. Зазор 19, равный 0,2-0,3 мм, между шипами 16 клеммы 7 и отверстиями 12 в подкладке 3 позволяет угловые смещения клеммы 7 до 2-3 мм в вертикальной плоскости, что превышает возможное угловое смещение клеммы 7. Этот же зазор 19 препятствует смещению клеммы 7 на величину больше своей величины при изменении длины рельс от колебания температуры.

При прохождении подвижного состава возникает деформация рельса. Рельс при деформации, опираясь на край рельсовой подкладки 3, приподнимает клемму 7. Величина подъема клеммы 7 может составить 0,2-0,4 мм.

При длительной эксплуатации возможно изменение первоначальных свойств рельсовой упругой прокладки 5 фиг.1. Толщина прокладки уменьшается. Величина уменьшения толщины рельсовой упругой прокладки 5 в течение определенного календарного срока ориентировочно может составить 0,5-0,6 мм. Опускание клеммы 7 вместе с рельсом при уменьшении толщины рельсовой упругой прокладки 5 снижает величину усилия прижима набора листовых пружин 8. Такие противоположные воздействия на клемму 7 крепления формулируют следующие требования характеристик к набору листовых пружин 8:

1. Затяжка гаек 9 фиг.3 должна обеспечить расчетное усилие прижима рельса в пределах 0,8-0,9 от максимально допустимого усилия прижима набора листовых пружин 8.

2. Усилие прижима рельса одной клеммой 7 при уменьшенной толщине рельсовой упругой прокладки 5 должно быть не менее -10 кН.

Автором был проведен подбор и расчет листовых пружин рельсового крепления для рельсовой подкладки 1КБ65. Расчет выполнялся по книге А.А.Попов. Л.Л.Шадур "Расчет вагонов на прочность", Трансжелдориздат, М., 1960 г., раздел "Расчет листовых пружин" стр.121-124, формулы 4.19 и 4.23.

Была подобрана листовая пружина с такими характеристиками:

Толщина листа - 6 мм;

Ширина листа - 60 мм;

Расстояние между отверстиями листовой пружины (расчетная длина) - 110 мм;

Ширина нажимного листа клеммы (аналогично ширине хомута) - 8 мм;

Материал пружины - сталь 65 Г

Допускаемое напряжение изгиба- 0,7 ГПа (70 кгс/кв.мм);

Модуль упругости - 210 ГПа (21000 кгс/кв.мм);

Максимально допустимый прогиб листовой пружины - 1,44 мм;

Максимально допустимая нагрузка одной пружины (усилие прижима) - 9,88 кН;

Максимально допустимая нагрузка трех пружин (набора пружин) 29,64 кН.

Рассмотрим клемму как балку с приложением усилия прижима по оси резьбовых отверстий в реборде. Определим расстояния от оси отверстий набора пружин до середины опорной поверхности 21 клеммы и до середины участка прижима рельса 20.

В чертеже фиг.1 эти расстояния соотносятся как 0,6 и 0,4.

Определим усилие прижима набора пружин к середине поверхности 20 фиг.4:

Максимальное усилие прижима рельса - 29,64 кН × 0,6=17,78 кН;

Увеличение прогиба набора листовых пружин от деформации рельса - 0,6(0,2-0,4), выберем равным 0,2 мм;

Уменьшение прогиба набора пружин от уменьшения толщины рельсовой упругой прокладки - 0,6(0,5-0,6), выберем равным 0,4 мм.

Величина прогиба набора листовых пружин 8 при длительной эксплуатации и течение определенного календарного срока должен быть в пределах:

1,44-0,2=1,24 мм и 1,44-(0,2+0,4)=0,84 мм. Такой прогиб соответствует усилию прижима набора листовых пружин 8 в диапазоне 25,52 кН - 17,3 кН. В пересчете усилия затяжки гайкой 11 на одной шпильке 9 при сборке крепления: 25,52 кН: 2 = 12,76 кН. Максимальное усилие прижима рельса одной клеммой 7 при прохождении подвижного состава составит - 17,78 кН, усилие прижима рельса одной клеммой 7 при износе упругой рельсовой прокладки и уменьшении ее толщины па величину 0,5-0,6 мм составит - 10,4 кН.

Предлагаемая конструкция промежуточного раздельного крепления рельс не исключает периодическую затяжку гаек 9 крепления листовых пружин 8 при продолжительной эксплуатации. Эта работа должна проводиться по мере износа упругих рельсовых прокладок 5. Периодичность ее проведения зависит от качества упругих рельсовых прокладок 5 и может составить 1-6 месяцев.

Детали предлагаемого крепления являются или стандартными, или изготавливаются из стандартного проката. Стандартными являются детали крепления - шпильки 9, гайки 11, пружинные шайбы 10. Листовые пружины 8 можно изготовить из полосы ГОСТ 103-76 марки стали 65 Г, клемма 7 из листового и сортового проката стали марки ст3сп. Рельсовая подкладка 3 в предлагаемом креплении соответствует всем размерам ГОСТ 16277-93 за исключением размера высоты реборды 4. Высота реборды 4 должна быть на 2-3 мм меньше суммы толщины упругой рельсовой прокладки 5 и высоты пера рельса, что на 30-35% меньше относительно высоты реборд ГОСТ 16277-93.

Применение предлагаемого промежуточного раздельного крепления рельс повышает надежность и долговечность крепления рельсов. При длительной эксплуатации листовые пружины обеспечивают эксплуатационные усилия прижима рельса. Полностью исключена возможность превышения допустимых нагрузок на детали крепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2013 |

|

RU2551053C1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА ПРОМЕЖУТОЧНОГО КРЕПЛЕНИЯ РЕЛЬСОВ | 2013 |

|

RU2540041C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2015 |

|

RU2586786C1 |

| ПРОМЕЖУТОЧНОЕ БЕЗБОЛТОВОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2020 |

|

RU2742395C1 |

| Промежуточное крепление рельсов | 2018 |

|

RU2717281C1 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1993 |

|

RU2034944C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММЫ РАЗДЕЛЬНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2164456C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 1998 |

|

RU2156841C2 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

Изобретение относится к конструкции промежуточного раздельного крепления железнодорожных рельсов. Промежуточное раздельное крепление рельсов содержит рельсовую подкладку с ребордами, упругие прокладки, клеммы, узлы крепления клемм. На клемме выполнены два типа с возможностью вхождения с зазором в отверстия, выполненные для них в рельсовой подкладке. Узлы крепления клемм снабжены листовыми пружинами, прикрепленными к ребордам. В результате повышается надежность и долговечность крепления рельсов. 5 ил.

Промежуточное раздельное крепление рельсов, содержащее рельсовую подкладку с ребордами, упругие прокладки, клеммы, узлы крепления клемм, отличающееся тем, что на клемме выполнены два шипа с возможностью вхождения с зазором в отверстия, выполненные для них в рельсовой подкладке, а узлы крепления клемм снабжены листовыми пружинами, прикрепленными к ребордам.

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 1998 |

|

RU2156841C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1996 |

|

RU2097468C1 |

| ЕР 0841433 В1, 21.04.2004 | |||

| КРЕПЛЕНИЕ РЕЛЬСА | 0 |

|

SU185360A1 |

Авторы

Даты

2013-06-27—Публикация

2012-01-10—Подача