Изобретение относится к устройству железнодорожного пути, а конкретно, к креплению рельсов к подрельсовому основанию, преимущественно из металлических и железобетонных шпал и брусьев.

Известны рельсовые скрепления, содержащие подрельсовую подкладку, закрепленную на подрельсовом основании с уложенной под ней упругой прокладкой, а также устройство прижима рельса к подкладке и устройство крепления подкладки к шпале.

Такие скрепления, к которым относится стандартное выпускаемое крупносерийное скрепление типа КБ, обладают ограниченной нагрузочной способностью из-за невозможности восприятия больших боковых (т.е. поперечных вдоль шпалы) и продольных (вследствие угона) усилий от рельсов. Боковые и продольные усилия в этих скреплениях передаются через малопрочные элементы прокладку из резины и небольших размеров изолирующую втулку из волокнита. Скрепление имеет большую материалоемкость (масса 12,46 кг), а также сложно в устройстве насчитывает 221 деталь 10 наименований.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является рельсовое скрепление, преимущественно для металлических шпал, с прикреплением подкладки к шпале без закладных болтов. Устройство содержит подрельсовую двухребордчатую подкладку, упругую прокладку, уложенную под подкладку, прижимные элементы прикрепления подкладки к шпале, выполненные в виде дополнительной подкладки, жестко прикрепленной к основанию и продольные концы которой охватывают торцовые части основной подкладки.

Недостатком указанного устройства является пониженная нагрузочная способность в восприятии продольных усилий, значительных (достигающих 120 кН) в путях карьеров с уклоном 40% вследствие того, что эти усилия передаются на шпалу только за счет трения между подкладкой, упругой прокладкой и прижимными элементами в виде загнутых концов дополнительной подкладки. Также ограничена нагрузочная способность известного устройства в поперечном относительно пути направлении вследствие того, что боковые усилия от рельсов и подкладки далее на шпалу передаются через прокладку из малопрочного упругоэластичного материала резины.

Недостатком известной конструкции является повышенная материалоемкость из-за наличия в конструкции дополнительной подкладки, имеющей большую металлоемкость (5,6 кг).

Технический результат изобретения повышение нагрузочной способности за счет обеспечения восприятия увеличенных усилий от рельса, а также снижение материалоемкости за счет исключения металлоемких элементов.

Поставленный результат достигается тем, что в рельсовом скреплении, содержащем двухребордчатую подрельсовую подкладку, смонтированную на подрельсовом основании и зафиксированную крепежным приспособлением, упругую прокладку, уложенную под прокладкой, прижимные элементы для фиксации подошвы рельса на подкладке, крепежное приспособление выполнено в виде жестко прикрепленных к основанию накладок коробчатой формы, охватывающих сверху, с торцов и с боковых сторон торцовые части подкладки.

Между накладками, выполненными из металла, и торцовыми частями подкладки установлены электроизолирующие вкладыши. Накладки выполнены в виде металлических наружной и внутренней оболочек с размещенными между ними электролирующим вкладышем.

Электроизолирующие вкладыши выполнены из термостойкого материала, например асботекстолита.

Электроизолирующие вкладыши выполнены комбинированными, торцовая и боковые части из термостойкого материала, а верхняя часть из упругоэластичного, например резины. В железобетонном подрельсовом основании в зоне под накладками жестко заделаны металлические пластины.

Выполнение крепежного приспособления в виде жестко прикрепленных к основанию накладок коробчатой формы обеспечивают одновременно с фиксацией подкладки по высоте и в поперечном направлении относительно пути надежную ее фиксацию в продольном направлении. Это позволяет увеличить нагрузочную способность скрепления.

Повышение нагрузочной способности в восприятии поперечных к пути усилий от рельсов достигается и за счет возможности изготовления электроизолирующего элемента скрепления из полимерных материалов повышенной прочности, например стеклопластиков, тогда как в известных скреплениях эти элементы могут быть выполнены только из малопрочного упругоэластичного материала резины, которая обугливается и становится электропроводимой.

Замена металлоемких деталей крепежного приспособления на накладки с небольшой массой снижает материалоемкость рельсового скрепления.

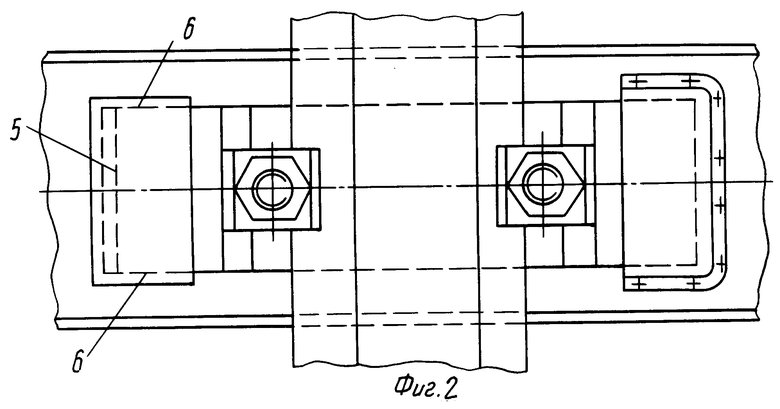

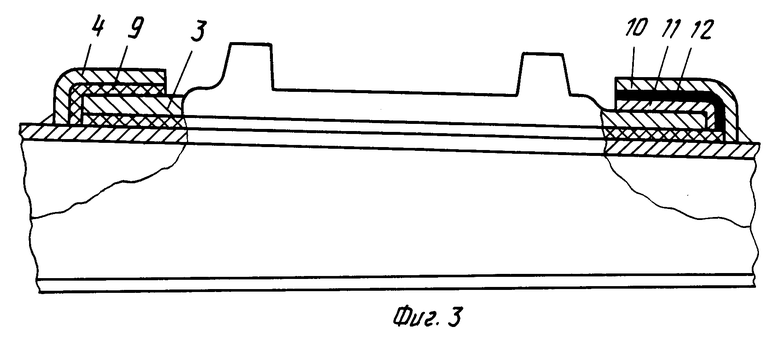

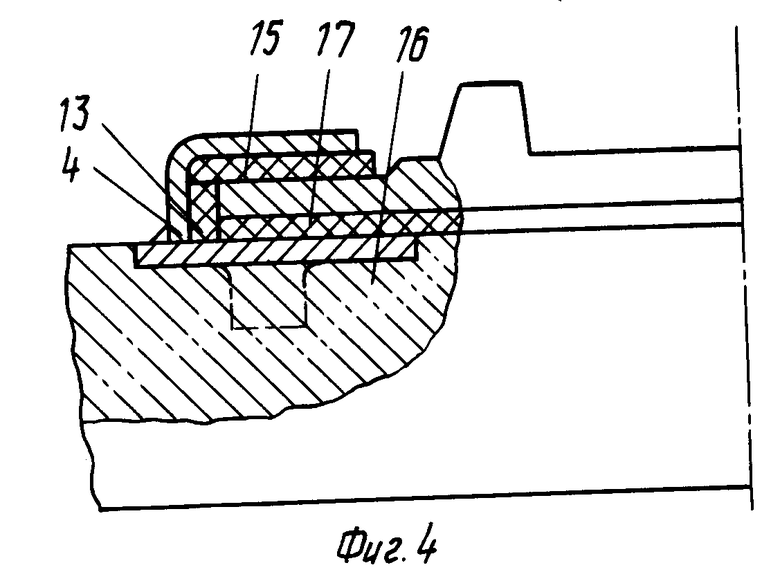

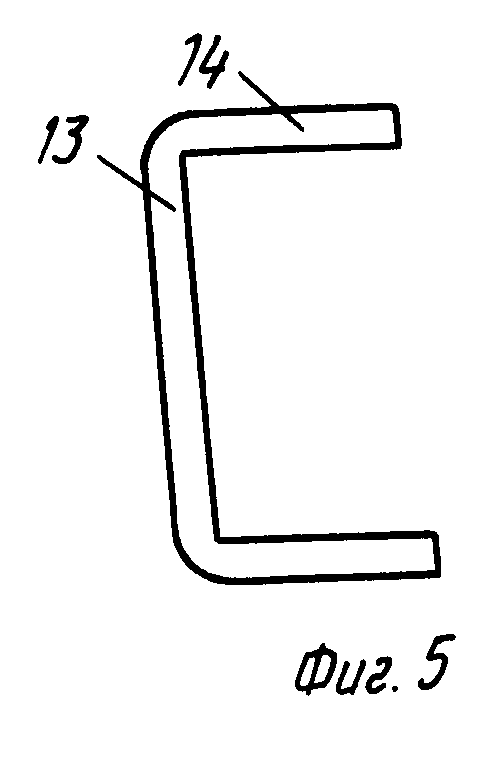

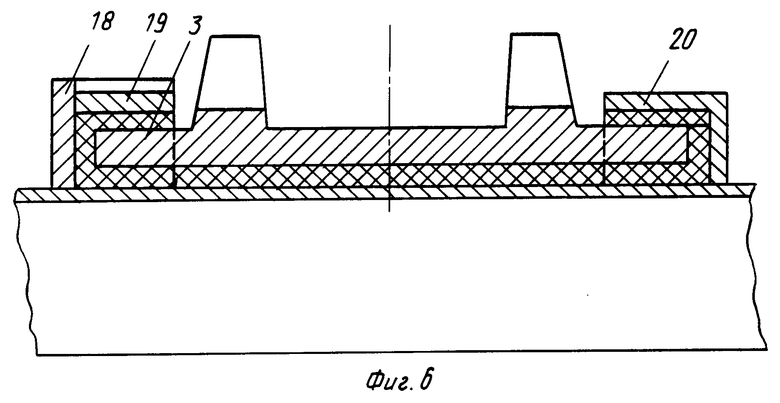

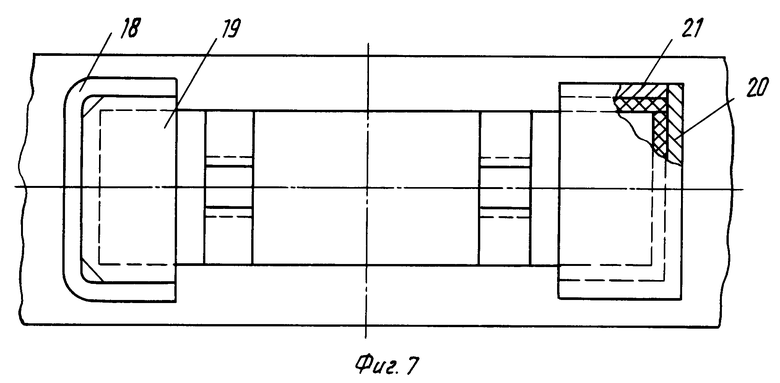

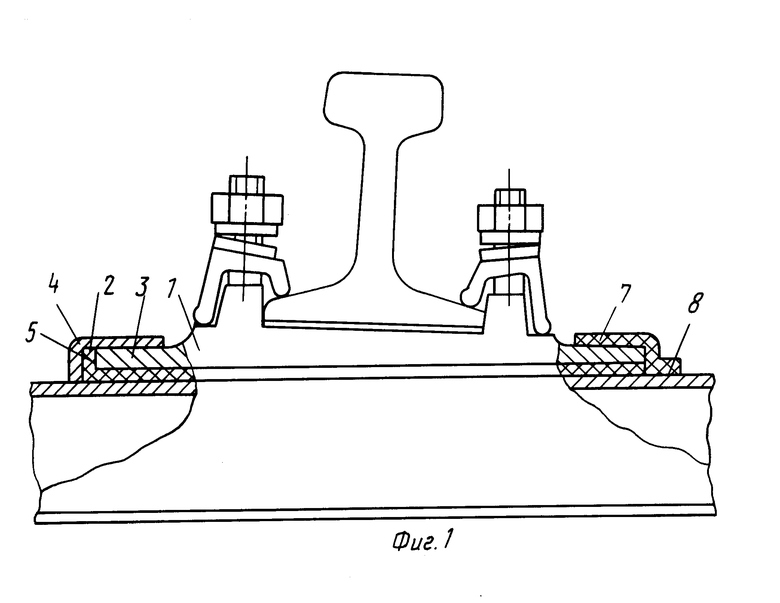

На фиг. 1 изображено рельсовое скрепление, общий вид; на фиг.2 то же, вид в плане, на фиг.3 один из вариантов конструктивного исполнения накладки в скреплении; на фиг.4 вариант выполнения вкладыша в скреплении; на фиг.5 вкладыш по фиг.4; на фиг.6 скрепление с иным выполнением накладки; на фиг.7 то же, вид в плане.

Рельсовое скрепление (фиг. 1 и 2) содержит подрельсовую подкладку 1, установленную на основание, уложенную под подкладку 1 упругую прокладку 2. Торцовая часть 3 подкладки 2 зафиксирована крепежным приспособлением, выполненным в виде жестко прикрепленной к основанию накладки 4 коробчатой формы. Накладка 4 охватывает торцовую часть 3 подкладки 1 с торцов 5, с боковых сторон 6 и сверху через прокладку 2.

Накладка 4 может быть выполнена из металла, при этом рельсовое скрепление получается без электроизоляции, или из электроизоляционного материала, например, высокопрочного стеклопластика. Во втором случае накладка 7 жестко прикрепляется к основанию известными способами приклеиванием по сопрягаемой поверхности 8 либо посредством крепежных деталей (заклепок, винтов и т.д.).

Между накладкой 4 и торцовой частью 3 подкладки 1 установлены электроизолирующий вкладыш 9, выполненный из термостойкого материала, например, асботекстолита марки А, стеклопластика АГ-ИС и др.

Накладка 4 (фиг.3) может быть выполнена в виде наружной 10 и внутренней 11 оболочек, между которыми размещен электроизолирующий вкладыш 12.

Электроизолирующий вкладыш 9 (фиг.4 и 5) может быть выполнен комбинированным: торцовая 13 и боковые 14 части выполнены из термостойкого электроизо- лирующего материала, а верхняя часть 15 из упругоэластичного материала, например резины.

В железобетонном подрельсовом основании 16 (фиг.4) в зоне под накладкой 4 жестко закреплена металлическая пластина 17. Накладка 4 может быть выполнена в виде скобы 18 с приваренной сверху крышкой 19 либо в виде скобы 20 и приваренных боковых стенок 21 (фиг.6 и 7).

Монтаж скрепления осуществляется следующим образом.

Подкладку 1 свободно устанавливают с упругой прокладкой 2 на подрельсовое основание, после чего на торцовые части 3 подкладки 1 ставят накладки 4, которые жестко прикрепляют к основанию, например, приваркой. В процессе сборки накладки могут быть прижаты к подкладке 1 приложением как вертикального, так и горизонтального вдоль продольной оси подкладки 1 и шпалы усилия. При монтаже скрепления с электроизоляцией (фиг.3 и 4) между накладкой 4 и торцовой частью 3 подкладки 1 устанавливают электроизолирующий вкладыш 9.

Предпочтительным является монтаж скрепления, когда накладка 4 выполнена в виде скобы 18 с крышкой 19. В этом случае скобу 18 приваривают к основанию и устанавливают подкладку 1 с прокладкой 2. С торцов, сверху и с боков устанавливают электроизолирующий вкладыш (торцовую 13 и боковую 14 части) из термостойкого материала, а сверху верхнюю часть 15 из такого же или упруго-эластичного материала (резины). Сверху приваривают крышку 19. При использовании скобы 20 с боковыми стенками 21 вначале укладывают подкладку 1 с прокладкой 2. а затем приваривают скобу 20 и стенки 21.

Рельсовое скрепление работает следующим образом.

Нагрузка от рельса передается на подкладку 1, а затем через торцы 5 и боковые стороны 6 торцовой части 3 и через прокладку 2 на накладку 4 и далее на основание.

Так как накладка 4 выполнена коробчатой формы, обеспечивается надежная фиксация подкладки 1 в поперечном направлении относительно пути в продольном, а также в вертикальной плоскости. Это повышает нагрузочную способность рельсового скрепления.

Аналогично работает рельсовое скрепление с накладкой 7 из высокопрочного стеклопластика, прикрепленного по сопрягаемой поверхности 8.

Установка электроизолирующего вкладыша 9 между накладкой 4 и торцовой частью 3 подкладки 1, или по другому варианту, установка электроизолирующего вкладыша 12 между наружной 10 и внутренней 11 оболочек электроизолирует рельсовое скрепление. Изготовление торцовой 13 и боковой 14 частей из термостойкого материала не изменяет свойства вкладыша в процессе сварочных работ и в процессе эксплуатации. Выполнение верхней части 15 из упруго-эластичного материала, например резины, обеспечивает упругое прижатие накладки и амортизацию во время работы рельсового скрепления.

Металлические пластины 17 в железобетонном основании 16 позволяют прикреплять накладки посредством сварки. При этом достигается возможность выполнения рельсовой колеи, отличной от стандартной (1524 мм) посредством перемещения при монтаже подкладки 1 вдоль шпалы (основания), что особенно необходимо для криволинейных участков железнодорожного пути малого радиуса (менее 300 м) в карьерах. При таком исполнении могут использоваться такие же подкладки (например типа КБ) или шпалы, как и для прямых участков пути, т.е. достигается их унификация.

Пример выполнения (возможность осуществления и промышленная применимость) в Соколовском-Сарбайском ГПО изготовлена и проходит эксплуатационные испытания опытная партия (одно рельсовое звено) рельсовых скреплений предлагаемой конструкции. Уширения рельсовой колеи и смещения подкладок, смонтированных на металлических шпалах, в испытаниях не обнаружено.

Рельсовое скрепление предлагаемой конструкции обеспечивает повышение конструктивных, технологических и эксплуатационных характеристик устройства рельсового пути: повышается не менее чем в 7 раз нагрузочная способность скрепления, т.е. увеличивается с 12 до 85 кН расчетная нагрузка, воспринимаемая от рельса и далее передаваемая от подкладки на шпалу через накладку, жестко прикрепленную к шпале; снижается материалоемкость скрепления вследствие исключения металлоемких деталей, так для стандартного скрепления типа КБ-65 масса уменьшается с 12.46 до 9,23 кг; упрощается конструкция скрепления за счет исключения резьбовых деталей прикрепления подкладки к шпале (закладных болтов и гаек), а также сокращается количество деталей с 21 до 10; уменьшается стоимость изготовления комплектного скрепления.

Областью применения предлагаемых рельсовых скреплений, в первую очередь, могут быть железнодорожные пути промышленного транспорта, в т.ч. рудных карьеров, а впоследствии и магистрального транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсовое скрепление | 1987 |

|

SU1474190A1 |

| Рельсовое скрепление для пути на железобетонном основании | 1981 |

|

SU992636A1 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216619C2 |

| Подрельсовое основание для железнодорожного пути | 1989 |

|

SU1612024A1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216620C2 |

| Подрельсовая прокладка | 2015 |

|

RU2615606C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1999 |

|

RU2185471C2 |

Использование: в конструкциях рельсовых скреплений на основании из металлических и железобетонных шпал. Сущность изобретения: рельсовое скрепление содержит подрельсовую подкладку 1, установленную на основание, упругую прокладку 2. Торцовая часть 3 подкладки 1 зафиксирована крепежным приспособлением в виде накладки 4 коробчатой формы, дополнительно охватывающей часть 3 подкладки 1 с ее боковых сторон. 5 з. п. ф-лы, 7 ил.

| Рельсовое скрепление | 1987 |

|

SU1474190A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-21—Подача