Изобретение относится к охлаждающим элементам пирометаллургических реакторов, например доменных печей и подобных устройств, используемых для получения и рафинирования металлов или металлических сплавов. Самой большой областью использования таких реакторов является производство стали.

Пирометаллургические реакторы содержат корпус реактора, обычно, полученные из стали, охлаждающие элементы, расположенные внутри корпуса реактора и против его стенки, и огнеупорный (жаростойкий) слой, образующий поверхность внутренней стороны реактора. Огнеупорный слой получен из кирпичей или текучего огнеупорного материала, который нанесен на поверхность охлаждающих элементов. Охлаждающие элементы имеют крестообразные пазы для крепления кирпичей к элементам. Когда охлаждающие элементы крепят к корпусу реактора, пазы проходят горизонтально также как кирпичные слои. Помимо вышеупомянутых элементов корпус реактора включает в себя проходы и средства для введения материалов с металлическими свойствами (металлических материалов), топлива, воздуха, кислорода или защитных газов и добавок (присадок) в реактор, все в соответствии с технологическим процессом, для которого используют реактор.

Огнеупорный слой реакторов в пирометаллургических технологических процессах защищен водоохлаждаемыми охлаждающими элементами (с водяным охлаждением) так, чтобы в результате охлаждения тепло, поступающее к огнеупорной поверхности, передавалось через посредство охлаждающего элемента к воде, значительно уменьшая в соответствии с эти износ футеровки, по сравнению с реакторами, которые не охлаждаются. Уменьшенный износ вызывается эффектом охлаждения, который образует вокруг, так называемую, аутогенную футеровку, которая фиксируется к поверхности жаростойкой футеровки. Эта футеровка образуется из шлака и других веществ, осаждаемых из расплавленных фаз.

Как правило, охлаждающие элементы получают двумя способами: главным образом элементы могут быть получены посредством литья в песчаные формы, где охлаждающие трубки, полученные из высокотеплопроводного материала, например меди, устанавливают в изложницу для литья в песчаные формы и охлаждают воздухом или водой во время литья вокруг трубок. Элемент, отлитый вокруг трубок, также является высокотеплопроводным материалом, предпочтительно медью. Эта разновидность способа получения описана, например, в патенте Великобритании №1386645. Одной проблемой, характерной для этого способа, является неравномерное крепление системы трубок, действующей как охлаждающий канал к литьевого материала, окружающему его. Вследствие этого некоторые трубки могут быть полностью свободными от элемента, отлитого вокруг нее, и часть трубки может полностью расплавляться и, таким образом, разрушаться. Если между охлаждающей трубкой и остальным литым элементом вокруг нее не образуется металлический слой, то теплопередача не буде эффективной. И в этом случае, если система трубок полностью расплавляется, то это предотвращает течение охлаждающей воды. Литейные свойства литьевого материала могут быть улучшены, например, путем смешивания фосфора с медью для улучшения металлического слоя (связи), образуемого между трубопроводом и литым материалом, но в этом случае свойства теплопередачи (теплопроводность) меди значительно ухудшаются, благодаря даже небольшой добавке. Одним преимуществом этого способа, которое следует упомянуть, является сравнительно низкая стоимость производства и независимость от размеров.

Нашел применение другой способ производства, в соответствии с которым стеклянный трубопровод в форме канала устанавливают в форму охлаждающего элемента. Стекло разрушается после литья для образования канала внутри элемента.

В патенте США №4382585 описан другой, нашедший широкое применение способ получения охлаждающих элементов, в соответствии с которым элемент получают, например, из прокатанного медного листа, путем получения в ней необходимых каналов посредством механической обработки. Преимуществом элемента, полученного этим способом, является его плотность, прочная конструкция и хорошая теплопередача от элемента к охлаждающей среде, например воде. Недостатками являются ограниченный размер вследствие размерных ограничений и высокая стоимость.

Хорошо известным способом, соответствующим предшествующему уровню техники, был способ получения охлаждающего элемента для пирометаллургического реактора посредством литья полого профиля, например, непрерывного литья, то есть, шликерным литьем посредством металлической формы. Продольные отверстия могут быть получены для элемента посредством оправок. Элемент получают из высокотеплопроводного металла, например меди. Преимуществом этого способа является плотная литая структура, хорошее качество поверхности, а литой охлаждающий канал дает хорошую теплопередачу от элемента к охлаждающей среде, так что не возникают эффекты, препятствующие теплопередаче, а тепло, поступающее от реактора к охлаждающему элементу, передается без какого-либо избыточного сопротивления теплопередаче непосредственно к поверхности канала и далее к охлаждающей воде. Сечение охлаждающего канала является, в общем, круглым или овальным, а оправка имеет гладкую поверхность. Этот тип охлаждающего канала упомянут в патенте США №5772955. Основным недостатком этого вида охлаждающего элемента является то, что пазы огнеупорных плиток или кирпичей расположены вертикально, чтобы сделать возможным крепление плиток. Вследствие этого элемент должен быть прямолинейным в поперечном направлении так, чтобы плитка могла скользить в пазах. Поскольку внутренняя поверхность корпуса реактора является круглой, только края охлаждающих элементов поддерживаются стенкой корпуса реактора и между тыльной стороной охлаждающего элемента и корпусом реактора оставлено свободное пространство.

Для улучшения способности теплопередачи охлаждающего элемента, однако, предпочтительно увеличивать площадь поверхности теплопередачи элемента. Это может быть сделано путем увеличения площади поверхности теплопередачи протока без увеличения диаметра или дополнительной длины. Площадь поверхности стенки протока охлаждающего элемента увеличивают посредством образования пазов в стенке канала во время литья или посредством механической обработки пазов или нарезания резьбы в канале после литья так, чтобы поперечное сечение канала оставалось по существу круглым или овальным. Как результат, при одной и той же величине тепла, между водой и стенкой протока необходим меньший перепад температуры и даже меньшая температура охлаждающего элемента. Этот способ описан в патенте WO/2000/037870.

Задачей настоящего изобретения является обеспечение нового способа получения охлаждающих элементов для пирометаллургических реакторов и получения нового охлаждающего элемента, полученного в соответствии со способом, соответствующим настоящему изобретению.

Кроме того, задачей настоящего изобретения является создание охлаждающего элемента, который является более рентабельным для получения.

Задачей одного варианта осуществления настоящего изобретения дополнительно является получение охлаждающего элемента, который использует меньше пространства в реакторе, который имеет круговую внутреннюю стенку.

Задачей одного варианта осуществления настоящего изобретения является уменьшение механической обработки, требуемой для получения охлаждающего элемента.

Настоящее изобретение основано на том, что пазы для огнеупорных плиток проходят параллельно охлаждающим каналам, и охлаждающий элемент имеет, по меньшей мере, одну непрерывную (постоянную) кривизну, которая больше в поперечном направлении к охлаждающим каналам, чем в направлении охлаждающих каналов.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения охлаждающий элемент является прямолинейным в направлении охлаждающих каналов.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения как охлаждающие каналы, так и пазы для плиток получены с помощью технологического процесса непрерывного литья.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, по меньшей мере, охлаждающие каналы или пазы для плиток получены посредством механической обработки.

Более конкретно, охлаждающий элемент и способ его получения, соответствующий настоящему изобретению, отличается тем, как изложено в независимых пунктах формулы изобретения.

Варианты осуществления настоящего изобретения обеспечивают существенные выгоды (преимущества).

Одним самым наиболее очевидным преимуществом является экономия материала и времени механической обработки. По сравнению со стандартным охлаждающим элементом, полученным непрерывным литьем, экономии в материале могут составлять приблизительно 20%, а время механической обработки уменьшается до времени получения посредством механической обработки сквозных отверстий для охлаждающей жидкости. Поскольку изогнутая тыльная поверхность охлаждающего элемента может быть выполнена по размеру, соответствующему размеру поверхности корпуса реактора, объем корпуса реактора увеличивается, обеспечивая возможность получения большей производственной мощности. Длина охлаждающего элемента не ограничена технологическим процессом получения, поскольку охлаждающие каналы и пазы для плиток могут быть получены литьем, насколько это желательно, в противоположность сверлению каналов. Поскольку охлаждающие элементы являются изогнутыми, центральная часть охлаждающего элемента не подвергается воздействию механических напряжений больше, чем краевые части, что ведет к более равномерному износу элемента и более длительному сроку службы.

Вследствие экономии в материалах и затрат на производство можно предположить, что литые железные охлаждающие элементы в верхних областях реакторов заменяются элементами, соответствующими настоящему изобретению. Это было бы предпочтительно, поскольку срок службы медных элементов больше, чем железных элементов, благодаря чему могло бы быть уменьшено время технического обслуживания и простоя оборудования.

Теперь настоящее изобретение будет более подробно описано, основываясь на следующих примерах и прилагаемых сопроводительных чертежах.

Фиг.1 - иллюстрация охлаждающих элементов, соответствующих предшествующему уровню техники, расположенных в корпусе реактора.

Фиг.2 - иллюстрация охлаждающего элемента, соответствующего настоящему изобретению на стороне, обращенной к рабочему пространству реактора.

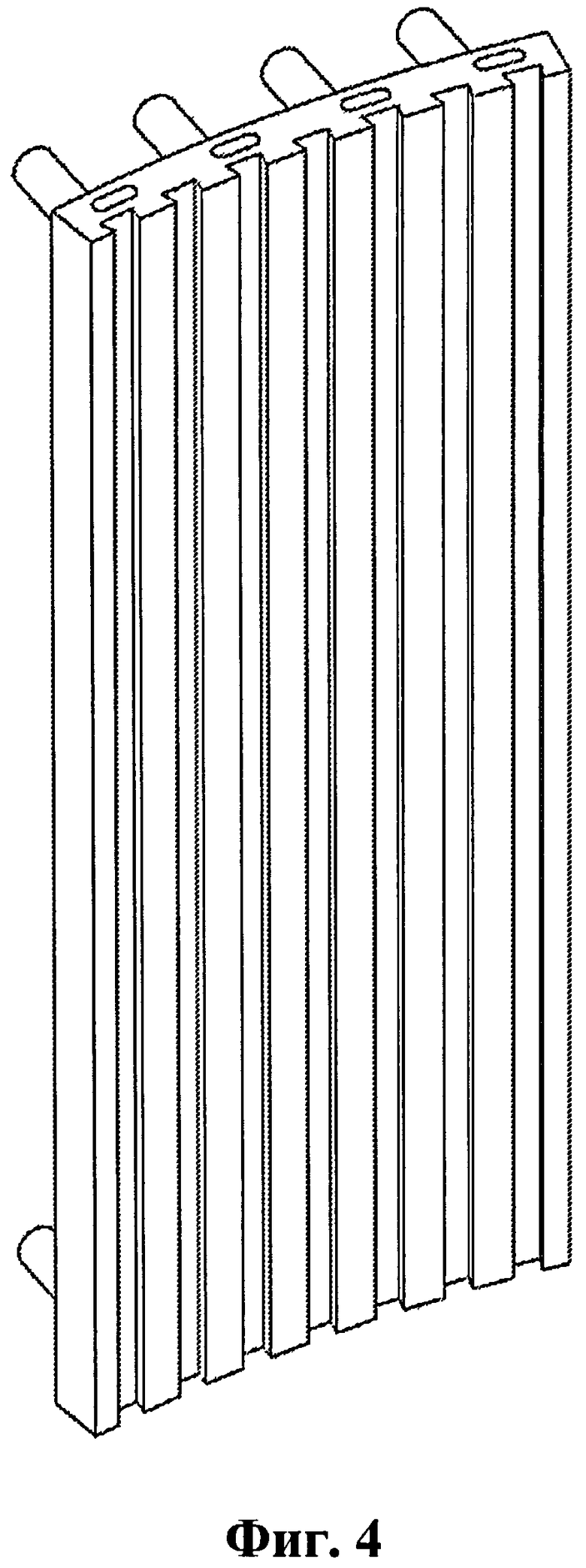

Фиг.3 и фиг.4 - иллюстрации охлаждающего элемента, соответствующего настоящему изобретению, на стороне, обращенной к стенке корпуса реактора.

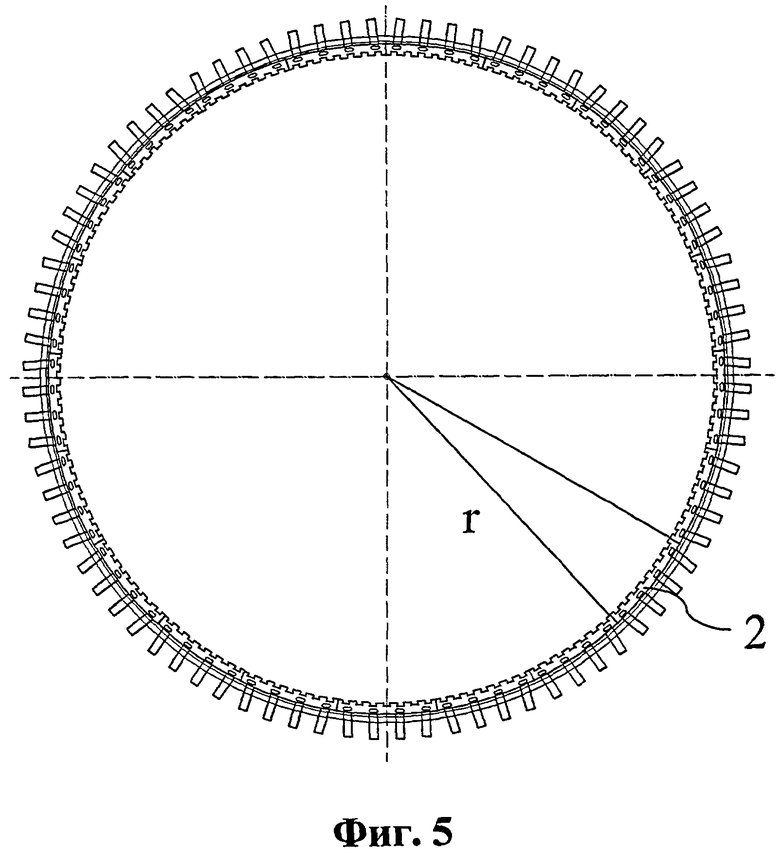

Фиг.5 - иллюстрация охлаждающего элемента, соответствующего настоящему изобретению, размещенного в корпусе реактора.

Фиг.6 - схематический чертеж технологического процесса непрерывного литья для получения охлаждающего элемента, соответствующего настоящему изобретению.

На фиг.1 иллюстрируется стенка корпуса реактора, описанного концептуально (по существу) окружностью 1. Охлаждающие элементы 2 размещены внутри стенки 1, а трубки 3 для охлаждающей воды проходят через стенку 1. Типовые размеры реактора, например, ватержакетной печи, составляют 12 м в диаметре и десятки метров в высоту, например, приблизительно 30 м. Длина охлаждающих элементов 2 в направлении вверх, как правило, составляет 2 м, а ширина - 1 м. Когда охлаждающий элемент размещен в корпусе реактора, его прямолинейная тыльная поверхность обращена к стенке внутренней стороны реактора и только края охлаждающего элемента касаются стенки. Таким образом, между тыльной поверхностью охлаждающего элемента 2 и стенкой 1 создается свободное пространство, и объем корпуса реактора не требуется уменьшать без необходимости. Поверхность внутренней стороны, образованная охлаждающими элементами также становится многогранной, что увеличивает напряжение центральных частей охлаждающих элементов и ведет к укороченному сроку службы.

На фиг.2-4 иллюстрируется один вариант осуществления настоящего изобретения. Охлаждающий элемент 2 содержит корпус 4, изготовленный из теплопроводного материала, например меди, алюминия или стали или их сплавов. Поскольку теплопроводность меди выше теплопроводности алюминия или стали, она является предпочтительным материалом в случаях применения, предъявляющих высокие требования к теплопроводности, например в пиротехнических реакторах. С другой стороны, материалы, подобные титану и его сплавам, могут в некоторых случаях применения обеспечивать высокие свойства, но их цена ограничивает использование. В корпусе имеются продольные охлаждающие каналы 5, имеющие овальное поперечное сечение в этом варианте осуществления. Размеры и конструкция охлаждающих каналов описана более подробно в патенте WO/2000/037870, которая включена в эту заявку в качестве ссылки. Поверхность, обращенная к внутренней области корпуса реактора, охлаждающего элемента 2, имеет пазы 6 для крепления огнеупорных плиток. Пазы 6 могут иметь форму ласточкина хвоста или любое другое поперечное сечение, которое соответствует креплению элементов плиток. Важным является то, что пазы 6 проходят параллельно охлаждающим каналам, чтобы сделать возможным для производства элемента посредством непрерывного литья. Кривизна охлаждающего элемента также должна быть предпочтительно такой, что охлаждающий элемент в направлении длины пазов 6 был прямолинейным, чтобы плитки могли легко скользить на пазах 6. Поверхность охлаждающего элемента, обращенная к стенке корпуса реактора, является гладкой, а кривизна этой поверхности и всего элемента (поперек длине паза) в определенном выше направлении является непрерывной и одинаковой по величине и предпочтительнее всего соответствует кривой окружности, имеющего такой же диаметр, что и стенка внутренней стороны корпуса реактора. Непрерывная и равномерная кривизна считается ограниченной дугой, которая имеет постоянный радиус кривизны по рассматриваемой поверхности.

Кривизна охлаждающего элемента в поперечном направлении элемента, то есть перпендикулярно охлаждающим каналам 5, адаптирована к кривизне внутренней стенки корпуса реактора, в которой элементы должны быть смонтированы. Кривизну в этом направлении нетрудно получить непрерывным литьем и, таким образом, может быть получена для любого корпуса реактора, соответствующего спецификациям заказчика. В концах охлаждающих каналов 5 находятся трубки для подачи охлаждающей жидкости другой охлаждающей текучей среды в охлаждающем элементе и удаления нагретой воды. Трубки смонтированы на отверстиях, полученных на той поверхности охлаждающего элемента, которая обращена к стенке корпуса реактора. Отверстия для трубок могут быть получены просто посредством сверления в канале охлаждающей жидкости, и трубки могут быть прикреплены с помощью любого пригодного средства, например, посредством сварки или резьбового соединения. Концы охлаждающих каналов на торцевых поверхностях охлаждающих каналов, как правило, закрыты, так что охлаждающая вода, подаваемая в один охлаждающий канал, циркулирует только в одном охлаждающем элементе и независимо от канала. Однако при необходимости могут быть использованы другие компоновки (конструкции), например, несколько охлаждающих элементов каналов могут быть соединены последовательно, если температура охлаждающей жидкости не поднимается слишком высоко.

Для целей этого документа торцевыми поверхностями элемента являются те поверхности, на которых заканчиваются охлаждающие каналы. Боковыми поверхностями являются поверхности, проходящие параллельно охлаждающим каналам. Боковые поверхности расположены под углом к поверхностям, обращенным к стенке реактора и внутрь реактора. Угол ограничен так, чтобы он был направлен вдоль радиуса r корпуса реактора, когда охлаждающий элемент прикреплен к стенке корпуса. Другими словами, охлаждающий элемент должен предпочтительно иметь такие размеры, чтобы поверхность, обращенная к стенке корпуса реактора, имела такую кривизну, а боковые стенки такой угол относительно друг друга, чтобы охлаждающий элемент образовывал часть сектора круга, который имеет такой же радиус, что и стенка внутренней стороны корпуса реактора. Эта характерная особенность иллюстрируется на фиг.5. Торцевые поверхности, как правило, являются прямолинейными и перпендикулярными другим поверхностям.

Как следует из фиг.5, охлаждающие элементы точно пригнаны друг к другу сбоку и также к корпусу реактора.

В технологическом процессе непрерывного литья изделие отливают посредством охлаждаемой металлическую формы, которая образует внешнюю поверхность изделия. Если необходимы отверстия или подобные элементы, то их получают при использовании оправок, которые устанавливают в поперечном сечении металлической формы. Например, как показано на фиг.6, металлическая форма 8 образована так, чтобы она давала внешнюю форму охлаждающего элемента 2, а оправки 9 образуют овальные охлаждающие каналы. Технологический процесс непрерывного литья хорошо известен из предшествующего уровня техники, и благодаря этому он подробно не описывается в этой заявке.

Вместо непрерывного литья охлаждающий элемент, соответствующий настоящему изобретению, может быть получен посредством механической обработки. Технологический процесс может быть реализован путем получения изогнутой плоской заготовки, сверления охлаждающих каналов и получения требуемых пазов механической обработкой. Однако это будет очень дорого, но может оказаться целесообразным, например, для изготовления опытных образцов или ограниченного количества специальных охлаждающих элементов. В любом случае, технологически процесс литья дает хорошую технологическую гибкость в отношении размеров и конструкции изделия. Например, может быть оптимизировано позиционирование охлаждающих каналов, а также внешние размеры и конструкция охлаждающего элемента. Могут быть использованы также другие способы литья. Нет необходимости в образовании полностью криволинейного охлаждающего элемента, но минимумом является то, чтобы поверхность, обращенная к внутренней стенке корпуса реактора, была изогнутой. Однако сохранение поверхности, обращенной к рабочему пространству реактора, прямолинейной (в направлении длины паза) не обеспечивает каких-либо преимуществ в соответствии со знаниями, имеющимися в настоящее время в этой области техники.

Таким образом, тогда как были проиллюстрированы, описаны и указаны основные элементы новизны настоящего изобретения, в применении к его предпочтительным вариантам осуществления, квалифицированным специалистам в этой области технике будет очевидным, что без отклонения от сущности настоящего изобретения могут быть сделаны различные исключения, замены и изменения в форме деталей настоящего изобретения. Например, определенно предполагается, что все комбинации этих элементов и/или этапов способа, которые ведут к получению по существу одного результата, находятся в пределах объема настоящего изобретения. Также подразумеваются и предполагаются замены элементов от одного описанного варианта осуществления к другому. Также должно быть очевидным, что приведенные сопроводительные чертежи не обязательно выполнены в масштабе, но они по существу являются концептуальными. Таким образом, настоящее изобретение ограничено только объемом прилагаемой формулы изобретения.

Изобретение относится к области металлургии, в частности к охлаждающему элементу металлургической печи. Охлаждающий элемент содержит корпус, имеющий по меньшей мере один охлаждающий канал, направление которого определено охлаждающим элементом. Охлаждающий элемент имеет также по меньшей мере один крепежный паз на одной поверхности охлаждающего элемента для крепления огнеупорных плиток к охлаждающему элементу и проход для охлаждающей текучей среды по меньшей мере в один охлаждающий канал. По меньшей мере один крепежный паз проходит параллельно по меньшей мере одному охлаждающему каналу. Поверхность охлаждающего элемента, противоположную поверхности, в которой выполнен крепежный паз, формируют непрерывно и равномерно изогнутой в направлении, поперечном охлаждающему каналу. Использование изобретения увеличивает срок службы охлаждающего элемента. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ получения охлаждающего элемента (2) для пирометаллургических реакторов, включающий образование корпуса (4), имеющего по меньшей мере один охлаждающий канал (5), причем направление охлаждающего канала (5) ограничено продольным направлением охлаждающего элемента (2), образование по меньшей мере одного крепежного паза (6) на одной поверхности охлаждающего элемента (2) для крепления огнеупорных плиток к охлаждающему элементу (2) и обеспечение прохода (7) для охлаждающей текучей среды по меньшей мере в один охлаждающий канал (5), отличающийся тем, что предусматривают образование по меньшей мере одного крепежного паза (6), который проходит параллельно по меньшей мере одному охлаждающему каналу (5), и, по меньшей мере, поверхность охлаждающего элемента (2), противоположную его поверхности, в которой выполнен крепежный паз (6), формируют непрерывно и равномерно изогнутой в направлении, поперечном охлаждающему каналу (5).

2. Способ по п.1, отличающийся тем, что охлаждающий элемент (2), содержащий корпус (4), по меньшей мере один охлаждающий канал (5) и по меньшей мере один крепежный паз (6), образуют посредством непрерывного литья.

3. Способ по п.2, отличающийся тем, что охлаждающий элемент (2) отливают прямолинейным в направлении охлаждающего канала (5).

4. Способ по п.1, отличающийся тем, что по меньшей мере один крепежный паз (6) получают механической обработкой.

5. Способ по любому из пп.1-4, отличающийся тем, что охлаждающий элемент (2) получают из меди или ее сплава.

6. Охлаждающий элемент (2) для пирометаллургических реакторов, содержащий корпус (4), имеющий по меньшей мере один охлаждающий канал (5), направление которого определено продольным направлением охлаждающего элемента (2), по меньшей мере один крепежный паз (6) на одной поверхности охлаждающего элемента (2) для крепления огнеупорных плиток к охлаждающему элементу (2) и проход (7) для охлаждающей текучей среды по меньшей мере в один охлаждающий канал (5), отличающийся тем, что по меньшей мере один крепежный паз (6) выполнен параллельно по меньшей мере одному охлаждающему каналу (5) и, по меньшей мере, поверхность, охлаждающего элемента (2), противоположная его поверхности, в которой выполнен крепежный паз (6), выполнена непрерывно и равномерно изогнутой в направлении, поперечном охлаждающему каналу (5).

7. Охлаждающий элемент по п.6, отличающийся тем, что он выполнен из меди или ее сплава.

8. Охлаждающий элемент по любому из пп.6 и 7, отличающийся тем, что он имеет такие размеры, чтобы поверхность, обращенная к стенке (1) корпуса (4) реактора, имела такую кривизну, а боковые стенки имели такой угол относительно друг друга, чтобы охлаждающий элемент (2) образовывал часть сектора окружности, которая имеет такой же радиус (r), что и внутренняя стенка корпуса (4) реактора.

9. Охлаждающий элемент по п.8, отличающийся тем, что он является прямолинейным в направлении охлаждающего канала (5).

| US 2006049554 А1, 09.03.2006 | |||

| ЕР 1302551 А1, 16.04.2003 | |||

| Способ изготовления пористых изолировочных тел из торфа | 1926 |

|

SU7283A1 |

| ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2281974C2 |

| ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ШАХТНЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2210705C2 |

| Охлаждающий элемент для промышленных печей | 1985 |

|

SU1290054A1 |

Авторы

Даты

2013-07-20—Публикация

2008-12-29—Подача