ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к системе, устройству и способу непрерывного литья металла и, в частности, к механизму управления геометрической формой кристаллизатора для литья с прямым охлаждением для динамического управления профилем слитка, отливаемого из кристаллизатора во время технологического процесса литья.

УРОВЕНЬ ТЕХНИКИ

[0002] Металлические изделия могут быть сформированы различными способами; однако многочисленные способы формирования сначала требуют слитка, сортовой заготовки или другой отливаемой детали, которая может служить заготовкой, из которой может быть изготовлено металлическое конечное изделие, например, путем прокатки или механической обработки. Один из способов изготовления слитка или сортовой заготовки заключается в полунепрерывном технологическом процессе литья, известном как литье с прямым охлаждением, при котором вертикально ориентированная полость кристаллизатора расположена над платформой, которая перемещается в вертикальном направлении вниз в литейную яму. Затравочный блок может быть расположен на платформе и образовывать нижнюю часть полости кристаллизатора по меньшей мере на начальном этапе, чтобы начать технологический процесс литья. Расплавленный металл заливают в полость кристаллизатора, после чего расплавленный металл охлаждается, обычно с использованием охлаждающей жидкости. Платформа с затравочным блоком на ней может спускаться в литейную яму с заранее определенной скоростью, чтобы обеспечить возможность металлу выходить из полости кристаллизатора и опускаться вместе с затравочным блоком для затвердевания. При поступлении расплавленного металла в полость кристаллизатора платформа продолжает опускаться, а твердый металл выходит из полости кристаллизатора. Этот непрерывный технологический процесс литья обеспечивает возможность формировать металлические слитки и сортовые заготовки в соответствии с профилем полости кристаллизатора и иметь длину, ограниченную только глубиной литейной ямы и движущейся в ней платформой с гидравлическим приводом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Настоящее изобретение относится к системе, устройству и способу непрерывного литья металла и, в частности, к механизму управления геометрической формой кристаллизатора для литья с прямым охлаждением для динамического управления профилем слитка, отливаемого из кристаллизатора во время технологического процесса литья. Варианты осуществления изобретения могут обеспечивать устройство для литья материала, содержащее: первую и вторую противоположные боковые стенки; первую и вторую торцевые стенки, проходящие между первой и второй боковыми стенками, при этом первая и вторая противоположные боковые стенки и первая и вторая противоположные торцевые стенки образуют в целом полость кристаллизатора прямоугольной формы. По меньшей мере одна из первой и второй противоположных боковых стенок может содержать две или большее количество контактных областей, при этом каждая из двух или большего количества контактных областей может быть выполнена с возможностью смещения относительно отрезка прямой между первым торцом по меньшей мере одной из первой и второй противоположных боковых стенок и вторым торцом по меньшей мере одной из первой и второй противоположных боковых стенок в ответ на восприятие соответствующей силы, приложенной снаружи от полости кристаллизатора. Соответствующее смещение на первой из двух или большего количества контактных областей может отличаться от смещения на второй из двух или большего количества контактных областей, и соответствующая сила на каждой из двух или большего количества контактных областей может изменить кривизну по меньшей мере одной из первой и второй противоположных боковых стенок.

[0004] Согласно некоторым вариантам осуществления изобретения, соответствующая сила на первой из двух или большего количества контактных областей может содержать силу в первом направлении, при этом соответствующая сила на второй из двух или большего количества контактных областей может содержать силу во втором направлении, противоположном первому направлению. Соответствующая сила на первой из двух или большего количества контактных областей может содержать силу с первым абсолютным значением в первом направлении, при этом соответствующая сила на второй из двух или большего количества контактных областей может содержать силу со вторым абсолютным значением в первом направлении, при этом второе абсолютное значение отличается от первого абсолютного значения. Первая и вторая противоположные боковые стенки могут содержать внутреннюю литейную поверхность и внешнюю поверхность. Каждая из первой и второй противоположных боковых стенок может дополнительно содержать гибкую диафрагму, расположенную вдоль внешней поверхности, при этом камера для охлаждающей жидкости образована между каждой соответствующей противоположной боковой стенкой и соответствующей гибкой диафрагмой. Литейная поверхность каждой из первой и второй противоположных боковых стенок может содержать совокупность отверстий, находящихся в жидкостной связи с соответствующей камерой для жидкости. Между камерой для охлаждающей жидкости и соответствующей боковой стенкой может быть расположена перегородка, при этом перегородка содержит совокупность ограничивающих поток отверстий. Указанная совокупность отверстий в каждой из первой и второй противоположных боковых стенках может быть выполнена с возможностью направления охлаждающей жидкости из соответствующего канала для охлаждающей жидкости к отливаемому материалу, когда отливаемый материал проходит мимо литейных поверхностей первой и второй противоположных боковых стенок.

[0005] Первая и вторая противоположные боковые стенки, а также первая и вторая противоположные торцевые стенки представленных в качестве примера вариантов осуществления изобретения могут взаимодействовать, образуя полость кристаллизатора, имеющую геометрическую форму, определяемую противоположными боковыми стенками и торцевыми стенками. Представленные в качестве примера варианты осуществления устройства могут содержать: первое приспособление для приложения первой силы к первой из двух или большего количества контактных областей; и второе приспособление для приложения второй силы ко второй из двух или большего количества контактных областей. Первое приспособление и второе приспособление могут управляться одним контроллером для изменения геометрической формы полости кристаллизатора в соответствии с одним или большим количеством свойств материала, подлежащего литью. Первое приспособление и второе приспособление могут быть выполнены с возможностью изменения геометрической формы полости кристаллизатора, когда материал разливают на основе одного или большего количества сплавов отливаемого материала, температуры отливаемого материала, выходящего из полости кристаллизатора, профиля температуры отливаемого материала или геометрической формы отливаемого материала, выходящего из полости кристаллизатора.

[0006] Варианты осуществления устройства, представленного в данном документе, могут содержать контроллер, при этом смещение первой контактной области и смещение второй контактной области выполняются в ответ на по меньшей мере одно из: неожиданного замедления расплава в полости кристаллизатора или обратной связи от исполнительного механизма, прикладывающего соответствующую силу к одной или обоим из первой контактной области и второй контактной области. Варианты осуществления изобретения могут содержать два или большее количество элементов с фиксированным положением, при этом два или большее количество элементов с фиксированным положением могут быть выполнены с возможностью противодействия перемещению первой и второй противоположных боковых стенок в ответ на соответствующую силу, приложенную к одной или большему количеству из двух или большего количества контактных областей. Каждая из первой и второй противоположных боковых стенок могут содержать верхнюю часть и нижнюю часть. Верхняя часть по меньшей мере одной из первой и второй противоположных боковых стенок может быть смещена вблизи первой контактной области на первое расстояние относительно отрезка прямой между первым торцом по меньшей мере одной из первой и второй противоположных боковых стенок и вторым торцом по меньшей мере одной из первой и второй противоположных боковых стенок. Нижняя часть по меньшей мере одной из первой и второй противоположных боковых стенок может быть смещена вблизи первой контактной области на второе расстояние относительно отрезка прямой между первым торцом по меньшей мере одной из первой и второй противоположных боковых стенок и вторым торцом по меньшей мере одной из первой и второй противоположных боковых стенок, тем самым образуя конусность между верхней частью полости кристаллизатора и нижней частью полости кристаллизатора.

[0007] Варианты осуществления изобретения, описанные в данном документе, могут предоставить систему для литья металла. Система может содержать: контроллер; кристаллизатор, содержащий первую боковую стенку, вторую боковую стенку напротив первой боковой стенки, первую торцевую стенку и вторую торцевую стенку, противоположную первой торцевой стенки. Первая боковая стенка, вторая боковая стенка, первая торцевая стенка и вторая торцевая стенка могут взаимодействовать, образуя полость кристаллизатора, содержащую профиль полости кристаллизатора. Система может содержать первый воспринимающий силу элемент первой боковой стенки, расположенный напротив полости кристаллизатора, при этом первая сила, приложенная к первому воспринимающему силу элементу, может управляться контроллером и вызывать первое смещение первой боковой стенки на первом воспринимающем силу элементе. Второй воспринимающий силу элемент первой боковой стенки может быть расположен напротив полости кристаллизатора, при этом вторая сила, приложенная ко второму воспринимающему силу элементу, может управляться контроллером и вызвать смещение первой боковой стенки на втором воспринимающем силу элементе. Первое смещение может быть отличным от второго смещения. Контроллер может быть выполнен с возможностью регулирования первого смещения первого воспринимающего силу элемента и второго смещения второго воспринимающего силу элемента во время технологического процесса литья с использованием кристаллизатора. Контроллер может регулировать первое смещение и второе смещение в ответ на по меньшей мере одно из свойств отливаемого металла или профиля металла, выходящего из кристаллизатора.

[0008] Согласно некоторым вариантам осуществления изобретения каждая из первой боковой стенки и второй боковой стенки кристаллизатора может содержать совокупность отверстий для направления охлаждающей жидкости вдоль металла, выходящего из кристаллизатора во время технологического процесса литья. Канал для охлаждающей жидкости может быть расположен вдоль первой боковой стенки снаружи полости кристаллизатора, при этом канал для охлаждающей жидкости может быть расположен между первой боковой стенкой и гибкой диафрагмой. Первая сила и вторая сила могут иметь возможность быть приложенными к первому воспринимающему силу элементу и второму воспринимающему силу элементу в противоположных направлениях. Каждая из первой боковой стенки и второй боковой стенки может определять в себе соответствующий канал для охлаждающей жидкости и совокупность отверстий для охлаждающей жидкости. Система может содержать источник охлаждающей жидкости, при этом источник охлаждающей жидкости может быть выполнен с возможностью подачи охлаждающей жидкости в каждый из соответствующих каналов для охлаждающей жидкости для распыления под разными углами через совокупность отверстий в направлении отливаемого материала, выходящего из полости кристаллизатора.

[0009] Варианты осуществления изобретения, описанные в данном документе, могут обеспечить компонент кристаллизатора. Указанный компонент может содержать: корпус, проходящий по длине, определенной между первой торцевой стенкой и второй торцевой стенкой; внутреннюю поверхность, определяющую часть полости кристаллизатора и проходящую от первой торцевой стенки до второй торцевой стенки; и внешнюю поверхность, противоположную внутренней поверхности, при этом внешняя поверхность выполнена с возможностью воспринимать первую силу и вторую силу. Первая торцевая стенка и вторая торцевая стенка могут быть по существу неподвижными, при этом компонент выполнен с возможностью перемещения из первой геометрической формы между первой торцевой стенкой и второй торцевой стенкой во вторую геометрическую форму между первой торцевой стенкой и второй торцевой стенкой в ответ на приложение первой силы и второй силы, причем первая сила и вторая сила являются различными.

[0010] Варианты осуществления изобретения могут обеспечивать стенку кристаллизатора для литья с прямым охлаждением, которая содержит: проходящий в продольном направлении корпус, проходящий вдоль длины между первым торцом и вторым торцом; внутреннюю поверхность, определяющую часть полости кристаллизатора и проходящая непосредственно от первого торца до непосредственно второго торца, при этом первый набор отверстий и второй набор отверстий определены в стенке вблизи внутренней поверхности; внешнюю поверхность, противоположную внутренней поверхности; первую камеру для жидкости, расположенную рядом с внешней поверхностью; и вторую камеру для жидкости, расположенную рядом с внешней поверхностью, причем первая камера для жидкости находится в жидкостной связи с первым набором отверстий, а вторая камера для жидкости находится в жидкостной связи со вторым набором отверстий. В соответствии с некоторыми вариантами осуществления изобретения внутренняя поверхность может быть выполнена с возможностью смещения вдоль оси по существу ортогональной внутренней поверхности в ответ на восприятие силы, приложенной к внешней поверхности вдоль указанной оси. Первый набор отверстий может содержать набор отверстий, расположенных вблизи внутренней поверхности проходящего в продольном направлении корпуса, и первый набор отверстий может проходить вдоль проходящего в продольном направлении корпуса. Второй набор отверстий может содержать набор отверстий, расположенных вблизи внутренней поверхности проходящего в продольном направлении корпуса, и второй набор отверстий может проходить вдоль проходящего в продольном направлении корпуса.

[0011] Согласно некоторым вариантам осуществления изобретения, стенка кристаллизатора для литья с прямым охлаждением может содержать первый набор крепежных элементов, второй набор крепежных элементов и третий набор крепежных элементов, причем каждый из первого, второго и третьего набора крепежных элементов проходит в продольном направлении вдоль внешней поверхности. Первая камера для жидкости может быть расположена между первым набором крепежных элементов и вторым набором крепежных элементов, а вторая камера для жидкости может быть расположена между вторым набором крепежных элементов и третьим набором крепежных элементов. Первая камера для жидкости и вторая камера для жидкости могут проходить вдоль проходящего в продольном направлении корпуса на внешней поверхности, при этом внешняя поверхность боковой стенки образует по меньшей мере одну стенку первой камеры для жидкости и второй камеры для жидкости. Первая камера для жидкости и вторая камера для жидкости могут быть ограничены на одной стороне внешней поверхностью боковой стенки и ограничены напротив внешней поверхности боковой стенки гибкой мембраной.

[0012] Стенка кристаллизатора для литья с прямым охлаждением из представленных в качестве примера вариантов осуществления изобретения может содержать воспринимающий силу элемент, при этом воспринимающий силу элемент может быть прикреплен к внешней поверхности проходящего в продольном направлении корпуса, и прикрепляется к внешней поверхности проходящего в продольном направлении корпуса первым поднабором из по меньшей мере двух из первого набора крепежных элементов, второго набора крепежных элементов и третьего набора крепежных элементов. Воспринимающий силу элемент может быть переставляемым вдоль проходящих в продольном направлении наборов крепежных элементов с использованием второго поднабора из по меньшей мере двух из первого набора крепежных элементов, второго набора крепежных элементов и третьего набора крепежных элементов, причем второй поднабор отличается от первого поднабора. Первая камера для жидкости может находится в жидкостной связи с первым набором отверстий посредством прохода, определенного внутри боковой стенки. Внутренняя поверхность боковой стенки может содержать графитовый материал, при этом графитовый материал может быть выполнен с возможностью изгиба в соответствии со стенкой кристаллизатора для литья с прямым охлаждением.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] Описав таким образом изобретение в общих терминах, теперь будет сделана ссылка на прилагаемые графические материалы, которые не обязательно выполнены в масштабе, и на которых:

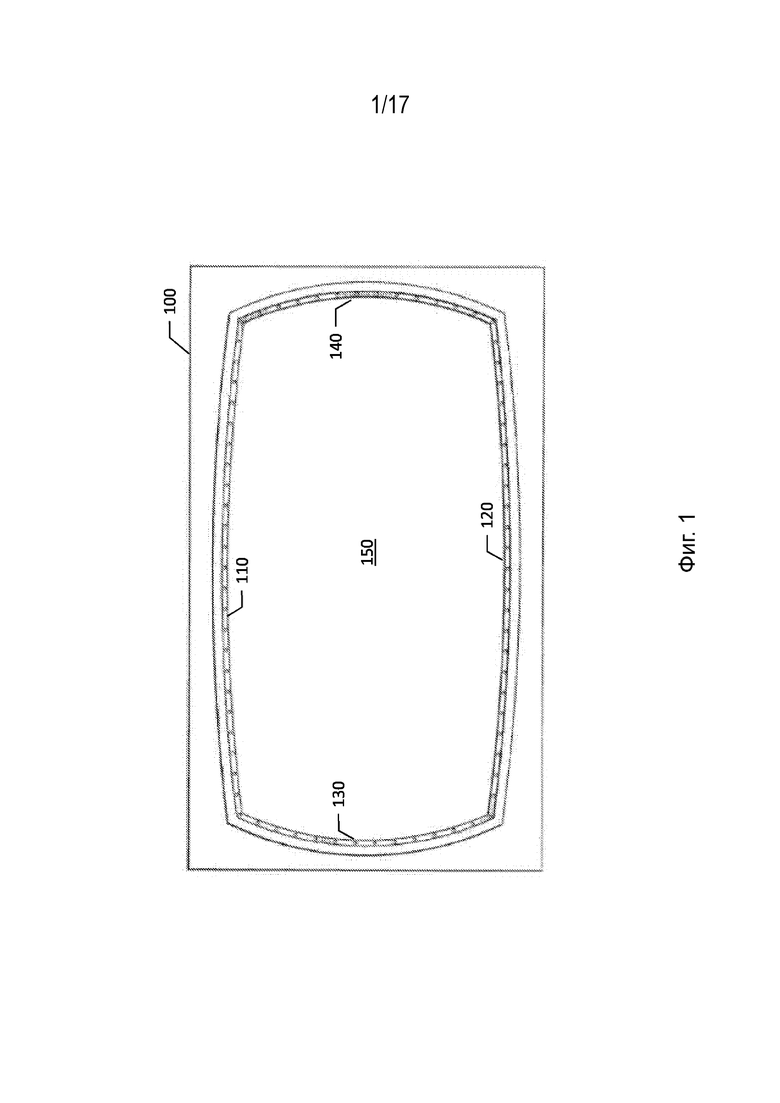

[0014] на фиг. 1 проиллюстрирован представленный в качестве примера вариант осуществления кристаллизатора для литья с прямым охлаждением в соответствии с известным уровнем техники;

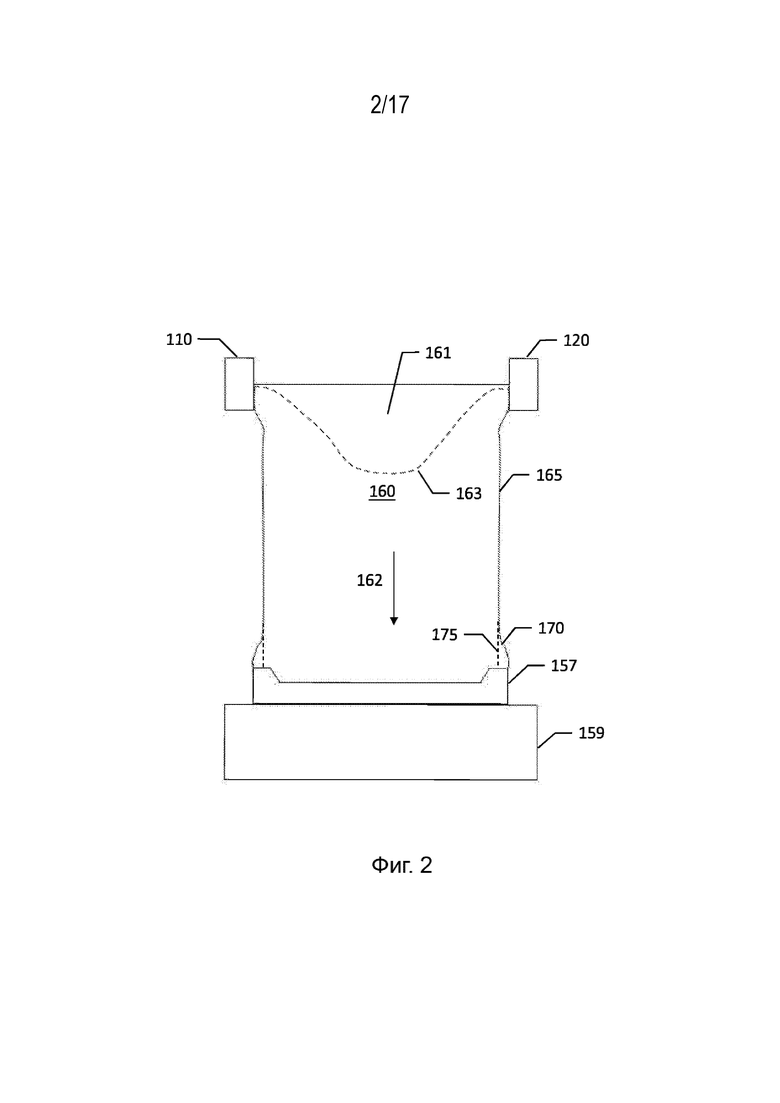

[0015] на фиг. 2 проиллюстрирован слиток, сформированный посредством литья с прямым охлаждением в соответствии с известным уровнем техники;

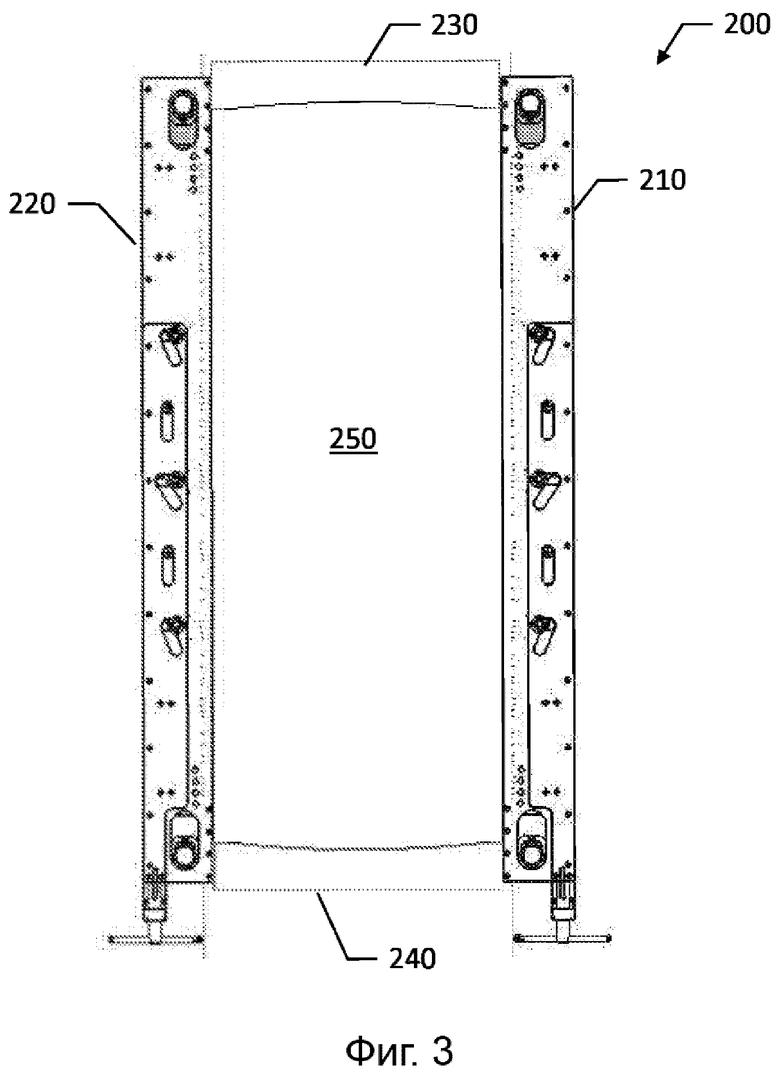

[0016] на фиг. 3 проиллюстрирован вид сверху кристаллизатора для литья с прямым охлаждением, содержащего стороны с регулируемым профилем кривизны, в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

[0017] на фиг. 4 проиллюстрирован вид снизу кристаллизатора для литья с прямым охлаждением, содержащего стороны с регулируемым профилем кривизны, в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

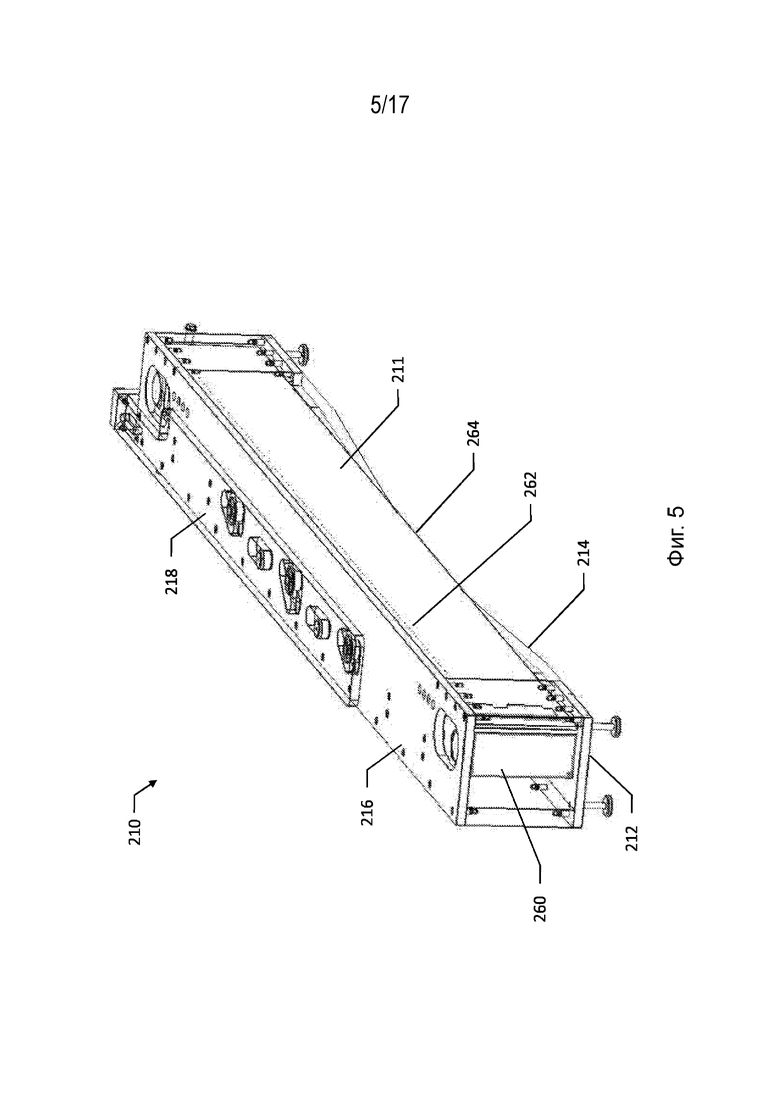

[0018] на фиг. 5 изображен узел боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

[0019] на фиг. 6 изображен другой вид узла боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

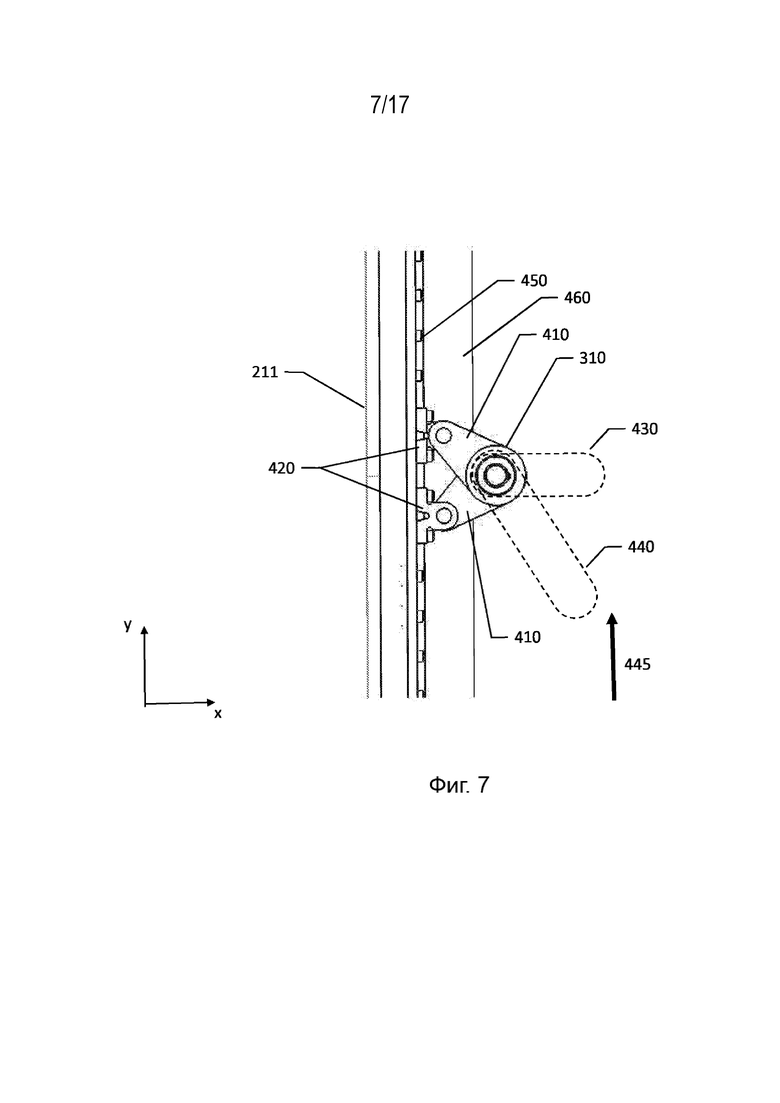

[0020] на фиг. 7 проиллюстрирован вид компонента боковой стенки и воспринимающего силу элемента узла боковой стенки кристаллизатора для литья с прямым охлаждением в прямолинейной конфигурации в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

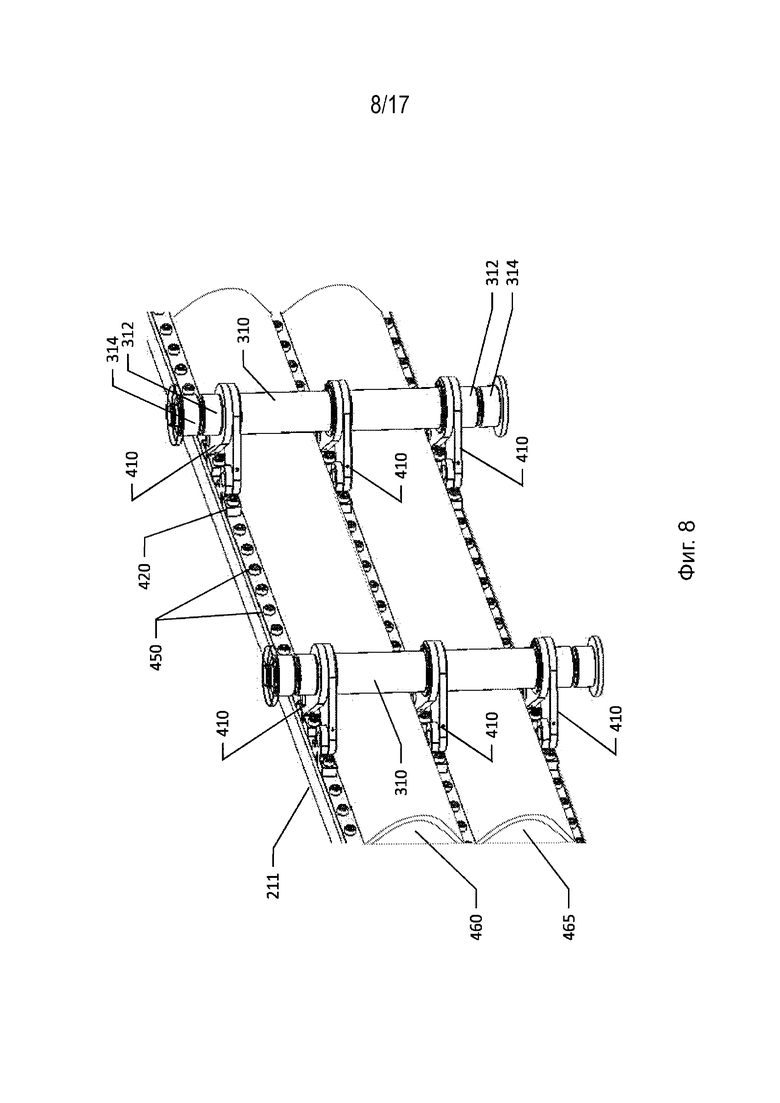

[0021] на фиг. 8 проиллюстрирован вид задней поверхности части узла боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

[0022] на фиг. 9 проиллюстрирован вид компонента боковой стенки и воспринимающего силу элемента узла боковой стенки кристаллизатора для литья с прямым охлаждением в изогнутой конфигурации в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

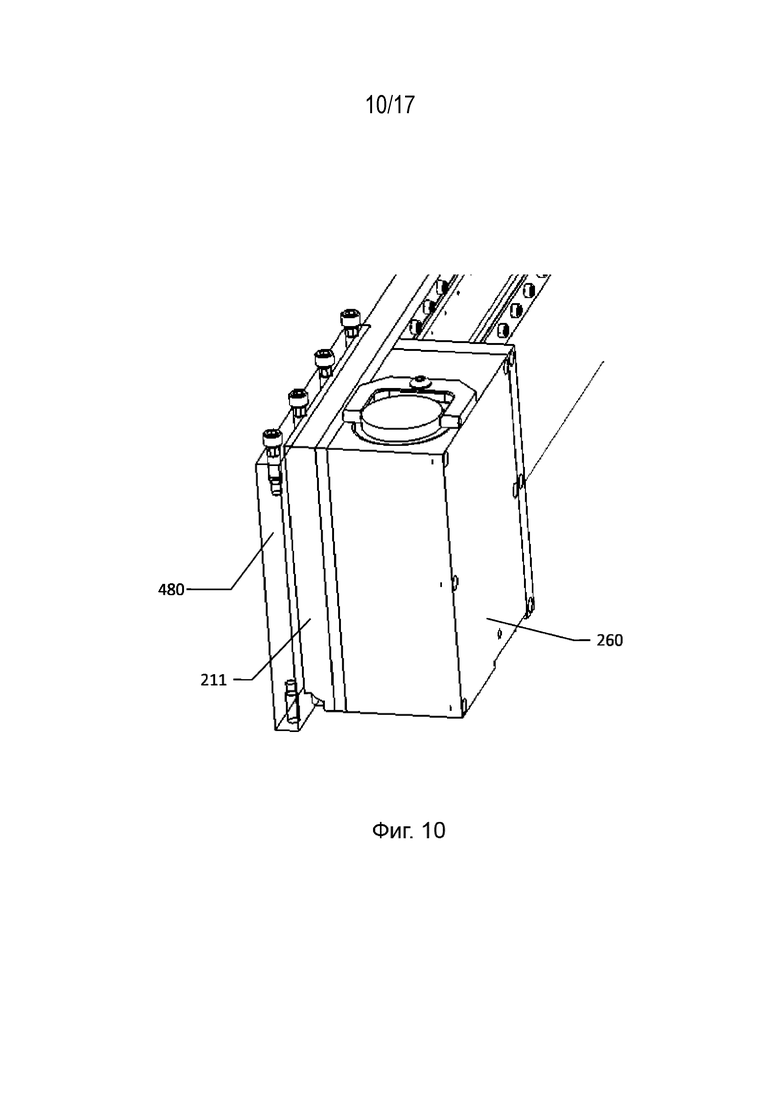

[0023] на фиг. 10 изображен торец части узла боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

[0024] на фиг. 11 проиллюстрирован механизм для распределения силы вдоль боковой стенки узла боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

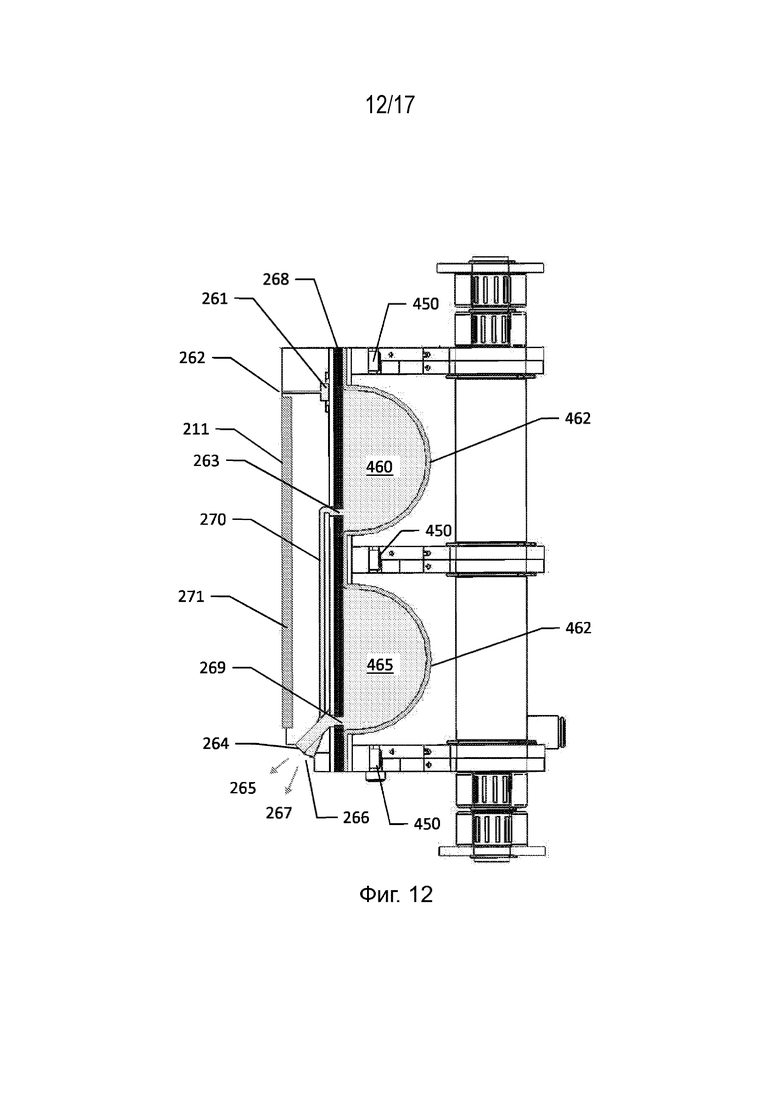

[0025] на фиг. 12 проиллюстрирован вид в разрезе боковой стенки кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

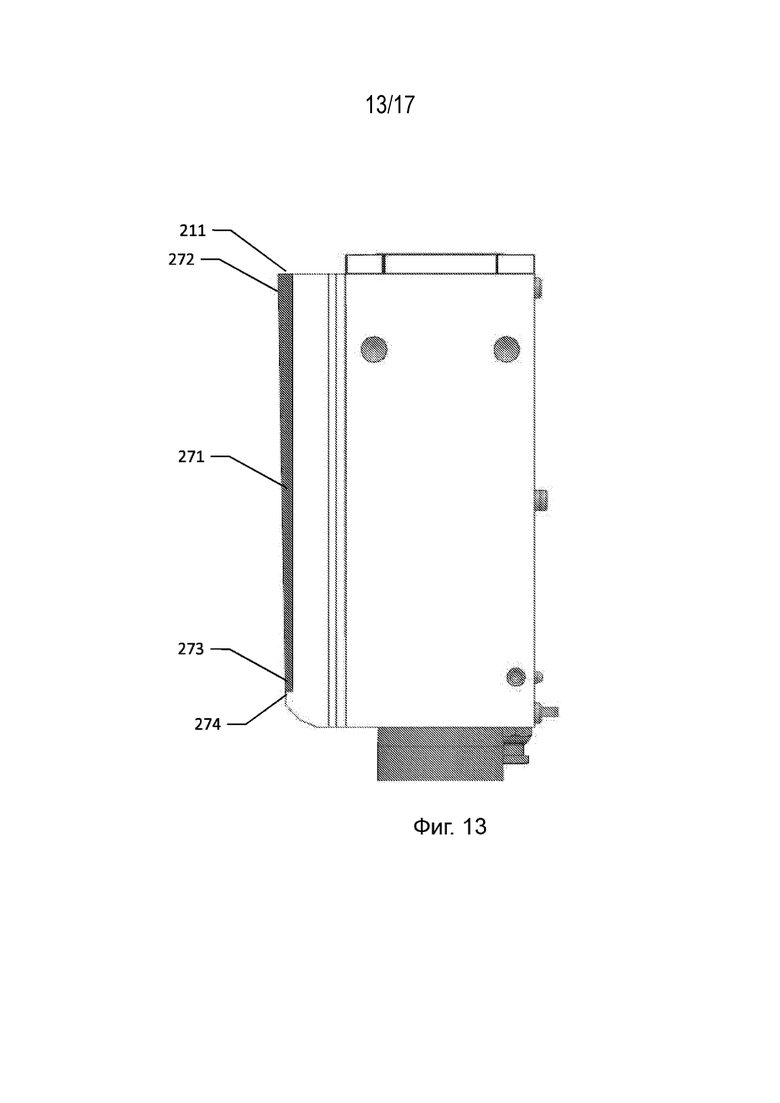

[0026] на фиг. 13 проиллюстрирован вид сбоку стенки кристаллизатора для литья с прямым охлаждением, содержащей внутреннюю литейную поверхность в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

[0027] на фиг. 14 проиллюстрирован вид сверху кристаллизатора для литья с прямым охлаждением, содержащего регулируемые боковые стенки в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения;

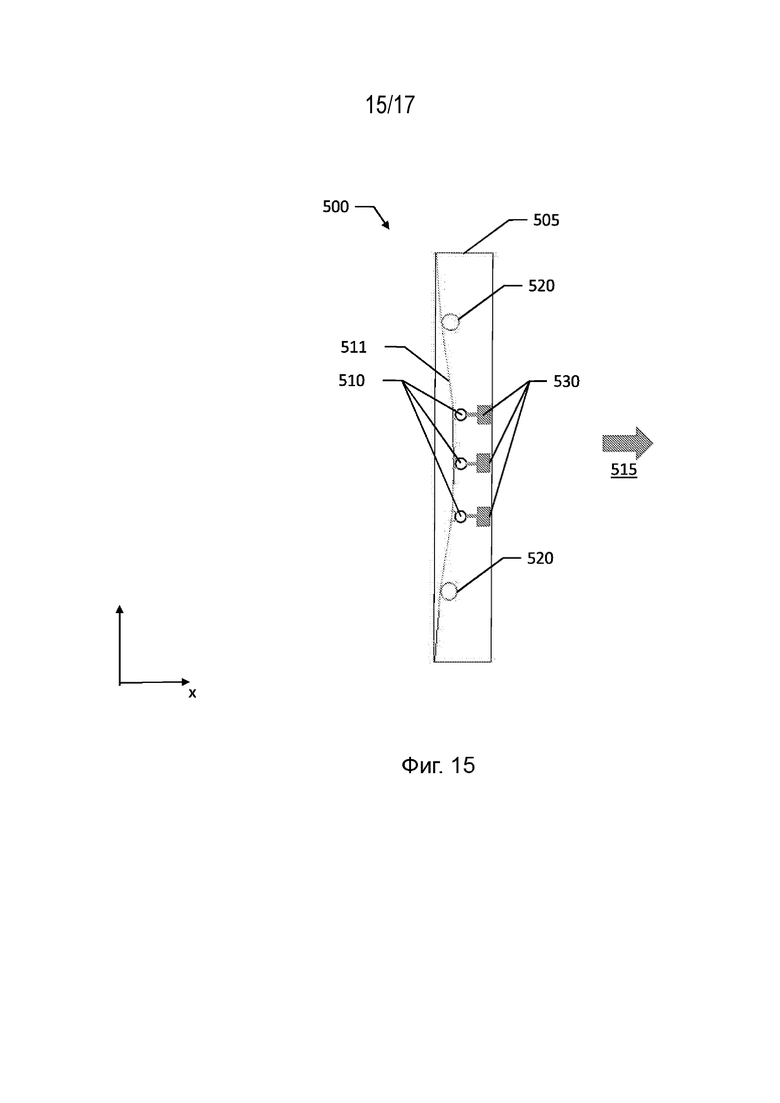

[0028] на фиг. 15 проиллюстрирован вид сверху кристаллизатора для литья с прямым охлаждением, содержащего регулируемые боковые стенки в соответствии с другим представленным в качестве примера вариантом осуществления настоящего изобретения;

[0029] на фиг. 16 изображен узел держателя кристаллизатора, содержащий совокупность кристаллизаторов для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения; и

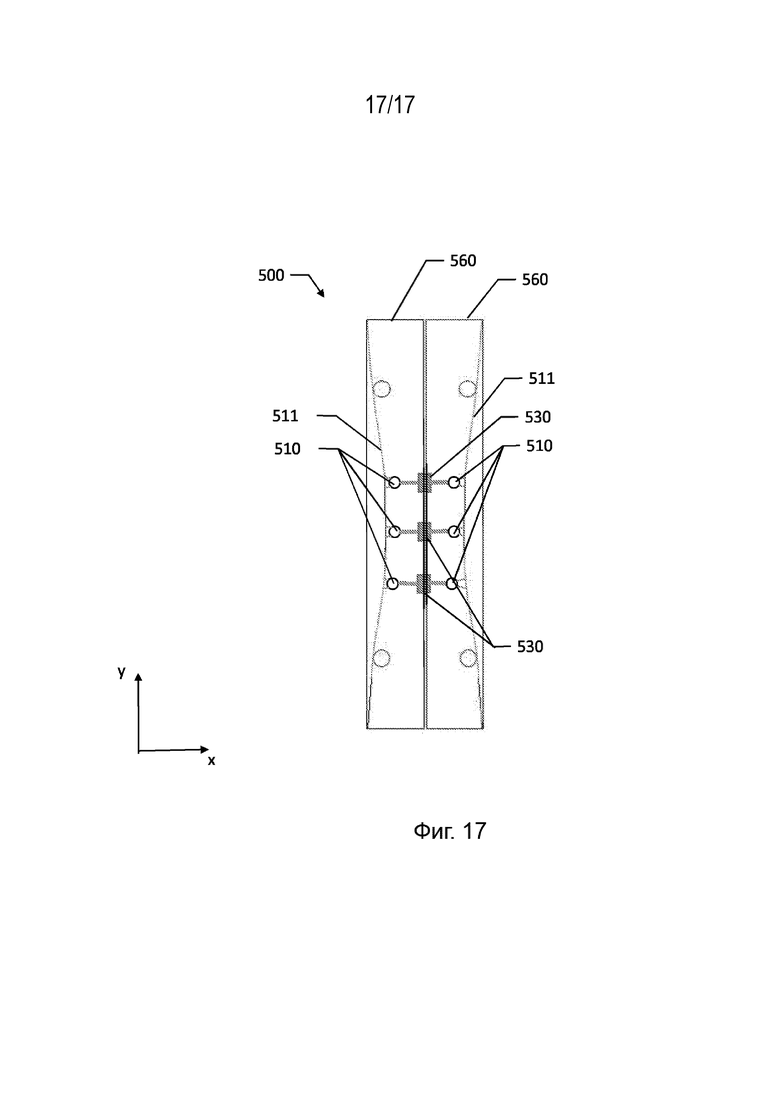

[0030] на фиг. 17 проиллюстрированы два соседних узла боковой стенки соседних узлов кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0031] Представленные в качестве примера варианты осуществления настоящего изобретения теперь будут описаны более полно ниже со ссылкой на прилагаемые графические материалы, на которых показаны некоторые, но не все варианты осуществления изобретения. Действительно, изобретение может быть воплощено во многих различных формах и не должно рассматриваться как ограничивающееся вариантами осуществления изобретения, изложенными в данном документе; наоборот, эти варианты осуществления предоставлены для того, чтобы изобретение соответствовало применимым законодательным требованиям. Во всем описании подобные номера ссылаются на подобные элементы.

[0032] Варианты осуществления настоящего изобретения обычно относятся к конструкции кристаллизатора для литья с прямым охлаждением, чтобы способствовать более согласованному профилю слитка. Вертикальное литье с прямым охлаждением представляет собой технологический процесс, используемый для производства слитков или сортовых заготовок, которые могут иметь большие поперечные сечения для использования в различных производственных областях. Технологический процесс вертикального литья с прямым охлаждением начинается с горизонтального стола, содержащего одну или большее количество расположенных в нем вертикально ориентированных полостей кристаллизатора. Каждая из полостей кристаллизатора первоначально закрыта в нижней части затравочным блоком или затравочной пробкой для герметизации нижней части полости кристаллизатора. Расплавленный металл вводится в каждую полость кристаллизатора через систему распределения металла для заполнения полостей кристаллизатора. Когда расплавленный металл, находящийся в непосредственной близости к нижней части кристаллизатора, прилегающей к затравочному блоку, затвердевает, затравочный блок перемещается вертикально вниз по линейной траектории. Перемещение затравочного блока может быть вызвано гидравлически опускаемой платформой, к которой прикреплен затравочный блок. Перемещение затравочного блока вертикально вниз вытягивает затвердевший металл из полости кристаллизатора, в то время как дополнительный расплавленный металл вводится в полости кристаллизатора. После запуска этот технологический процесс переходит в относительно устойчивое состояние для полунепрерывного технологического процесса литья, который формирует металлический слиток, имеющий профиль, определяемый полостью кристаллизатора, и высоту, определяемую глубиной, на которую перемещаются платформа и затравочный блок.

[0033] Во время технологического процесса литья сам кристаллизатор охлаждается для ускорения затвердевания металла до того, как металл выходит из полости кристаллизатора, в то время как затравочный блок продвигается вниз, а охлаждающая жидкость вводится на поверхность металла вблизи выхода из полости кристаллизатора при литье металла для отвода тепла из отливаемого металлического слитка и для затвердевания расплавленного металла внутри теперь затвердевшей оболочки слитка. Когда затравочный блок продвигается вниз, охлаждающая жидкость может распыляться непосредственно на слиток для охлаждения поверхности и отвода тепла из сердцевины слитка.

[0034] Технологический процесс литья с прямым охлаждением позволяет производить литье слитков самых разных размеров и длин, а также различных профилей геометрических форм. В то время как круглая сортовая заготовка и прямоугольный слиток являются наиболее распространенными, возможны другие геометрические формы профиля. Сортовые заготовки круглого профиля пользуются преимуществом равномерной геометрической формы, при которой расстояние от внешней поверхности вокруг сортовой заготовки до сердцевины эквивалентно по периметру. Однако прямоугольные слитки не имеют такой однородности глубины от поверхности до сердцевины и, следовательно, имеют дополнительные проблемы, которые необходимо учитывать в течение технологического процесса литья с прямым охлаждением.

[0035] Кристаллизатор для литья с прямым охлаждением для производства слитка с прямоугольным профилем не имеет идеально прямоугольной полости кристаллизатора из-за деформации слитка при его охлаждении после выхода из полости кристаллизатора. Часть слитка, выходящая из полости кристаллизатора при опускании платформы и затравочного блока, удерживает расплавленную или по меньшей мере частично расплавленную сердцевину внутри затвердевшей оболочки. По мере того, как сердцевина охлаждается и затвердевает, внешний профиль слитка изменяется так, что профиль полости кристаллизатора, в то время как он определяет геометрическую форму конечного охлажденного слитка, не имеет геометрической формы или профиля, которые идентичны конечному охлажденному слитку.

[0036] На фиг. 1 показан представленный в качестве примера традиционный кристаллизатор 100 для литья с прямым охлаждением, который был бы размещен в узле стола или держателя системы литья с прямым охлаждением. Как показано, кристаллизатор 100 содержит первую 110 и вторую 120 противоположные боковые стенки, проходящие между первой 130 и второй 140 торцевыми стенками полости кристаллизатора. Первая и вторая противоположные боковые стенки 110, 120 и первая и вторая торцевые стенки 130, 140 объединяются, образуя полость 150 кристаллизатора, имеющую в целом прямоугольный профиль. Первая и вторая противоположные боковые стенки 110, 120 имеют дугообразную геометрическую форму или по меньшей мере некоторую степень кривизны к профилю стенки. Эта геометрическая форма позволяет отливаемому слитку иметь по существу плоские противоположные стороны во время установившегося режима операции литья технологического процесса литья с прямым охлаждением. Торцевые стенки 130 и 140 также могут иметь заданную геометрическую форму, которая может содержать, например, кривизну, ряд плоских сторон, скомпонованных в дугообразную геометрическую форму, сложную кривизну или прямую сторону. «Установившаяся» часть технологического процесса литья, как описано в данном документе, является частью технологического процесса литья после фазы начального запуска или фазы начала литья и до конца технологического процесса литья или окончания фазы литья. Установившийся режим литья происходит, когда температурный профиль в части слитка, выходящей из полости кристаллизатора, остается постоянным или близким к постоянному. Различные параметры управления литьем могут быть востребованы на каждой фазе литья от начальной фазы до установившейся фазы и до конечной фазы в зависимости от типа отливаемого материала.

[0037] В то время как кристаллизаторы для литья с прямым охлаждением были разработаны и отработаны для создания слитка, содержащего по существу плоские стороны на его прямоугольном профиле для части слитка, получаемой во время установившейся части технологического процесса литья, запуск технологического процесса литья с прямым охлаждением включает в себя проблемы, которые различают технологический процесс фазы начала литья и начальную часть слитка, сформированную в технологическом процессе фазы начала литья, от установившейся фазы технологического процесса литья и части слитка, сформированной во время установившегося литья.

[0038] Во время фазы запуска литья с прямым охлаждением высокие температурные градиенты вызывают тепловые напряжения, которые вызывают деформацию слитка способами, отличными от тех, которые возникают во время установившейся фазы литья. Из-за изменений температурных градиентов и напряжений, возникающих на фазе запуска по сравнению с установившейся фазой литья, полость кристаллизатора с постоянным профилем приводит к неоднородному профилю части слитка, отлитого во время фазы запуска, также известной как основание, и слитка, отлитого во время установившейся фазы литья. Поскольку часть, полученная во время установившегося литья, образует большую часть слитка, профиль кристаллизатора может быть спроектирован таким образом, чтобы противоположные стороны и торцы слитка были по существу плоскими. Это может привести к тому, что основание слитка, сформированное во время фазы запуска, не будет иметь по существу плоских сторон, как показано в поперечном сечении отливаемого слитка на фиг. 2. Проиллюстрированный вариант осуществления изобретения в соответствии с фиг. 2 изображает основное поперечное сечение кристаллизатора для слитка во время технологического процесса литья. Как показано, расплавленный металл 161 поступает в полость кристаллизатора, между боковыми стенками 110 и 120 кристаллизатора, при этом расплавленный металл переходит в твердый металл вблизи лунки, обозначенной пунктирной линией 163. Затравочный блок 157 показанного положения уже опустился с платформой 159 в направлении стрелки 162, и литье в настоящее время находится в установившейся фазе, причем стороны 165 слитка 160 являются по существу плоскими. Часть слитка 160, произведенного во время фазы запуска, показана прилегающей к затравочному блоку 157 с профилем 170, который вспучивается относительно желательных плоских сторон 175 фазы установившегося литья.

[0039] Деформация части 170 слитка, произведенной во время фазы запуска, может не использоваться в зависимости от конечного использования слитка, так что часть слитка, сформированная в течение периода запуска, может быть расходуемой (то есть вырезанной из слитка и использованной на другие цели/повторно отлитой). Эта расходуемая часть основания слитка может быть значительной по размеру, особенно в кристаллизаторах для литья с прямым охлаждением, которые имеют относительно большие профили, и в то время как указанное основание может быть повторно отлитым, чтобы не терялся материал, потеря времени, затраты на повторный нагрев/повторное плавление и трудозатраты, связанные с потерей части слитка и уменьшенным потенциалом максимального размера слитка, приводят к потерям эффективности технологического процесса литья с прямым охлаждением. Аналогичные проблемы могут возникать в конце литья при формировании «верхней части» слитка или сортовой заготовки, когда литье перестает быть установившимся и может требовать определенных параметров управления для максимизации полезной части слитка и уменьшения отходов.

[0040] Некоторые варианты осуществления настоящего изобретения содержат кристаллизатор для литья с прямым охлаждением, который содержит гибкие противоположные боковые стенки, которые могут динамически перемещаться во время технологического процесса литья, чтобы исключить вспучивание основания обычного слитка, отлитого способом литья с прямым охлаждением, чтобы уменьшить количество отходов и повысить эффективность, с которой отливают слитки. Кристаллизаторы для литья с прямым охлаждением, как описано в настоящем документе, могут содержать противоположную пару литейных поверхностей на боковых стенках кристаллизатора, которые являются гибкими, что позволяет им изменять геометрическую форму, пока кристаллизатор отливает слиток. Каждая из противоположных боковых стенок может содержать две или большее количество контактных частей или воспринимающих силу элементов, каждый из которых выполнен с возможностью восприятия силы, которая заставляет противоположные боковые стенки кристаллизатора динамически перемещаться и изменять геометрическую форму во время технологического процесса литья. Силы, приложенные к двум или большему количеству контактных областей, могут быть независимыми и могут содержать силы в противоположных направлениях, как описано далее ниже. Контактные области могут, при необходимости, быть переставлены вдоль длины противоположных боковых стенок, чтобы обеспечить большее управление геометрической формой боковой стенки, полученной в результате приложенных сил.

[0041] На фиг. 3 проиллюстрирован вид сверху узла 200 кристаллизатора для литья с прямым охлаждением в соответствии с представленным в качестве примера вариантом осуществления настоящего изобретения. Как показано, узел 200 кристаллизатора содержит узлы 210, 220 первой и второй противоположных боковых стенок и узлы 230, 240 первой и второй торцевой стенки. Каждый из узлов 210, 220 противоположных боковых стенок содержит боковую стенку полости 250 кристаллизатора, которая взаимодействует с торцевыми стенками узлов 230 и 240 торцевых стенок, чтобы сформировать профиль полости кристаллизатора, который является геометрической формой периметра полости кристаллизатора.

[0042] На фиг. 4 проиллюстрирован вид нижних пластин узла 200 кристаллизатора, за исключением для простоты понимания узлов боковых стенок и верхних пластин узла кристаллизатора, видимых на фиг. 3. Как показано, нижние пластины 212 и 222 узлов 210 и 220 противоположных боковых стенок содержат кривизну 214 и 224 на краю, обращенном к полости 250 кристаллизатора. Эта кривизна обеспечивает отверстие в нижней части узла 200 кристаллизатора, которое по меньшей мере настолько велико, насколько могут обеспечить боковые стенки и торцевые стенки полости 250 кристаллизатора. Хотя боковые стенки узла 200 кристаллизатора могут определять кривизну, которая меньше кривизны соответствующей нижней пластины 212, 222, кривизна соответствующих боковых стенок не может быть больше кривизны 214, 224 нижних пластин 212, 222 узлов 210, 220 боковых стенок.

[0043] Как отмечено выше, противоположные боковые стенки представленных в качестве примера вариантов осуществления изобретения, описанных в данном документе, могут содержать профиль, который динамически регулируется между двумя или большим количеством профилей кривизны. Регулирование кривизны противоположной боковой стенки может позволить получить основание слитка или основание сортовой заготовки, произведенное при запуске технологического процесса литья, без вспучивания или других размерных или физических атрибутов, которые делают основание неудовлетворительным для предназначенной цели отливаемой сортовой заготовки или слитка. Представленные в качестве примера варианты осуществления изобретения, описанные в данном документе, обеспечивают возможность почти бесконечной оптимизации размера от одного кристаллизатора в заданной литейной яме.

[0044] На фиг. 5 проиллюстрирован один из пары узлов 210 противоположных боковых стенок, содержащий верхнюю пластину 216, исполнительную пластину 218 и нижнюю пластину 212. Нижняя пластина содержит кривизну 214, как описано выше со ссылкой на фиг. 4. Боковая стенка 211 проиллюстрирована в по существу прямой, неизогнутой конфигурации. Также виден блок 260 магистрали для жидкости, выполненный с возможностью пропускания охлаждающей жидкости через каналы, расположенные за боковой стенкой 211, как описано и проиллюстрировано ниже. Боковая стенка может содержать конусность от верхней части к нижней части, сужая отверстие 250. Хотя можно использовать любой угол конусности, желательный диапазон может составлять порядка от половины градуса конусности до трех градусов конусности от верхнего края боковой стенки 211 до нижнего края боковой стенки. Блок 260 магистрали для жидкости может содержать путь для потока жидкости для адаптации потока жидкости от впускного отверстия блока магистрали для жидкости к одной или большему количеству камерам для жидкости узла 210 боковой стенки. Блок 260 магистрали для жидкости может необязательно содержать один или большее количество клапанов для регулирования потока жидкости через блок 260 магистрали для жидкости к одной или большему количеству камер для жидкости узла 210 боковой стенки. Блок 260 магистрали для жидкости может необязательно содержать один или большее количество фильтрующих элементов для фильтрации жидкости, когда она проходит через блок магистрали для жидкости. Кроме того, блок 260 магистрали для жидкости может, необязательно, регулировать давление охлаждающей жидкости.

[0045] Боковая стенка 211 представленных в качестве примера вариантов осуществления изобретения может быть изготовлена из прочного, но гибкого материала, чтобы облегчить изгиб стенки кристаллизатора, как более подробно описано ниже. Например, может быть использован алюминий, и, в частности, может быть выбрана марка 6061-T651 из-за отношения прочности к гибкости и коррозионной стойкости. Алюминий с обработкой T651 является гомогенизированным, со снятыми напряжениями и искусственно состаренным, что улучшает свойства, желательные в вариантах осуществления настоящей заявки. Литье расплавленного алюминия может влиять на состав металла, хотя варианты осуществления изобретения, описанные в данном документе, могут терять марку на поверхности стенок кристаллизатора, так как описанные ниже охлаждающие механизмы помогут поддерживать более низкую температуру в стенках кристаллизатора и, таким образом, марка и прочность материала используемые для стенок кристаллизатора будут более стабильно поддерживаться. Марку -O (отожженную) можно использовать из-за того, что расстояние от литейной поверхности до камеры для воды является малым, так что градиент температуры в пределах материала стенок кристаллизатора может быть высоким.

[0046] Давление охлаждающей жидкости в камерах для жидкости, обсуждаемое далее ниже, может находиться в диапазоне от около 0 psi (фунтов на квадратный дюйм) до около 45 psi и желательно от около 2 psi до 15 psi. На лицевой поверхности боковой стенки 211 имеется совокупность отверстий 262, расположенных в положении на боковой стенке вблизи верхней части полости кристаллизатора для направления смазочной жидкости из боковой стенки 211 к полости кристаллизатора. Второй набор отверстий также может быть обеспечен, как показано позицией 264, как будет показано ниже. Первый набор отверстий 262 может быть выполнен с возможностью направления смазочной жидкости к полости кристаллизатора для смазывания литейной поверхности (т. е. поверхности, окружающей полость кристаллизатора, вдоль которой затвердевает расплавленный металл) боковой стенки 211 во время литья. Литейная поверхность представляет собой часть боковой стенки, которая находится в контакте с отливаемым материалом или обращена к отливаемому материалу и отделена от него смазочной жидкостью. Литейная поверхность может содержать материал, снижающий трение, такой как покрытие или вставка, для дополнения смазочных свойств смазочной жидкости, такой как графитовый материал. Литейная поверхность может быть покрыта покрытием с низким коэффициентом трения или может содержать в себе вставку из материала с низким коэффициентом трения, такую как графитовая вставка, которая может быть сменной и может не требовать смазки.

[0047] Внутренняя литейная поверхность из графита или другого пористого материала может быть использована в качестве резервуара или губки для пластичного смазочного материала или смазочного масла для распределения пластичного смазочного материала или смазочного масла во время технологического процесса литья и, возможно, для нескольких отливок. Это может привести к тому, что пластичный смазочный материал или смазочное масло можно наносить один раз перед разливкой или возможно один раз перед серией разливок. Внутренняя литейная поверхность может быть гибкой, чтобы позволить внутренней литейной поверхности изгибаться со стенкой кристаллизатора, чтобы создать желательный профиль проходного отверстия и результирующий профиль литья. Графит или другой материал внутренней литейной поверхности может быть прикреплен к стенке кристаллизатора с помощью клеящихся или механических приспособлений, таких как, например, горячая запрессовка, крепежные элементы, ласточкин хвост или другие канавки. Поперечное сечение материала внутренней литейной поверхности может быть постоянным или варьироваться вдоль длины или высоты материала. Например, материал может быть шире вблизи верхней части внутренней литейной поверхности и уже вблизи нижней части для учета изгибающего напряжения. Кроме того, внутренняя литейная поверхность может быть прикреплена к боковой стенке по частям или иметь канавки (например, вертикальные канавки) на одной стороне материала, чтобы позволить материалу более легко сгибаться и изгибаться со стенкой кристаллизатора. На фиг. 12, дополнительно обсужденной ниже, показан представленный в качестве примера вариант осуществления изобретения, в котором боковая стенка 211 содержит внутреннюю литейную поверхность из графита 271.

[0048] На фиг. 6 изображена задняя сторона узла 210 боковой стенки, иллюстрируя верхнюю исполнительную пластину 218, смежную с верхней пластиной 216, и нижнюю исполнительную пластину 217, смежную с нижней пластиной 212. Также видна кривизна 214 нижней пластины, видимая ниже задней стороны боковой стенки 211, так как боковая стенка показана в по существу прямолинейной конфигурации. Торцевая пластина 320 прикрепляет верхнюю исполнительную пластину 218 к нижней исполнительной пластине 217, так что они движутся вместе синхронно посредством перемещения исполнительного узла 330. Исполнительный узел может быть любым из множества механизмов для обеспечения приведения в действие, необходимого для достижения движения, описанного в данном документе. Указанное движение включает в себя по существу линейное движение вдоль стрелки 340, при этом исполнительные пластины 217 и 218 выполнены с возможностью перемещения вдоль продольной оси, определенной узлом 210 боковой стенки. Боковая стенка 211 прикреплена к исполнительному механизму посредством воспринимающих силу элементов 310. Это движение, как описано далее ниже, передает изгибающую силу на боковую стенку 211.

[0049] На фиг. 7 проиллюстрирован механизм, используемый для передачи изгибающего движения на боковую стенку 211 с использованием исполнительных пластин 217, 218, приводимых в действие исполнительным узлом 330. Исполнительный узел может содержать линейный исполнительный механизм, механизм шарико-винтовой передачи, механизм передачи рейки и шестерни, гидравлический поршень, пневматический поршень, электромагнит или тому подобное. Хотя проиллюстрированный вариант осуществления изобретения в соответствии с фиг. 6 иллюстрирует винтовой механизм, который может быть повернут вручную, варианты осуществления изобретения могут, как правило, содержать автоматический исполнительный узел для передачи движения боковым стенкам 211. Как показано в данном документе, приведение в действие может быть выполнено посредством в целом линейного перемещения и передано посредством исполнительных пластин 217, 218, вызывая изгиб, который должен быть передан на боковую стенку 211. Приведение в действие может быть автоматизировано с помощью исполнительных приспособлений, таких как электромагнит, электрический двигатель, гидравлический исполнительный механизм или тому подобное. Необязательно приведение в действие может быть ручным, как изображено на фиг. 6, включая поворотную ручку 330, которая может быть выполнена с возможностью перемещения исполнительных пластин относительно узла боковой стенки посредством винтового регулировочного механизма.

[0050] На фиг. 7 показана часть боковой стенки 211, содержащая воспринимающий силу элемент 310, прикрепленный к ней в контактной точке с помощью рычагов 410 и кронштейнов 420. Воспринимающий силу элемент 310 может быть прикреплен к боковой стенке в одной или большем количестве контактных точек или мест вдоль высоты боковой стенки 211, причем указанная высота проходит вдоль оси, ортогональной изображению на фиг. 7. На фиг. 8 проиллюстрирован вид в перспективе задней части другой части боковой стенки 211, содержащей воспринимающие силу элементы 310, прикрепленные с помощью рычагов 410 и кронштейнов 420 к крепежным точкам 450, определяющим контактные области для воспринимающих силу элементов 310. Как показано, совокупность крепежных точек 450 расположена вдоль задней части боковой стенки 211, так что воспринимающие силу элементы 310 могут быть переставлены вдоль длины боковой стенки 211 по мере необходимости для создания необходимого контура боковой стенки 211 посредством применения силы через воспринимающие силу элементы 310. Крепежные точки обеспечивают вторичную функцию крепления гибких диафрагм, которые образуют каналы 460 и 465 для охлаждающей жидкости, как описано дополнительно ниже, с использованием крепежных элементов, которые можно использовать для прикрепления гибких диафрагм, а также для прикрепления кронштейнов 420 к боковой стенке 211 в зависимости от ситуации. В проиллюстрированном варианте осуществления изобретения имеются две камеры 460 и 465 для охлаждающей жидкости с крепежными точками 450, расположенными на любой стороне каналов для жидкости и между каналами для жидкости. Прикрепление воспринимающих силу элементов 310 в трех местах вдоль высоты боковой стенки 211 обеспечивает равномерное распределение сил, приложенных к воспринимающих силу элементам 310 в положении вдоль боковой стенки от верхней части боковой стенки до нижней части боковой стенки, сводя к минимуму угловое отклонение боковой стенки. Однако, как описано дополнительно ниже, силы могут прикладываться отдельно от верхней части до нижней части воспринимающих силу элементов, чтобы вызывать конусность, в зависимости от ситуации, согласно некоторым представленным в качестве примера вариантам осуществления изобретения.

[0051] В то время как проиллюстрированные варианты осуществления изобретения, описанные в данном документе, обычно изображают две камеры для жидкости (460 и 465), может быть большее количество или меньшее количество камер для жидкости в зависимости от желаемой конструктивной конфигурации. В некоторых вариантах осуществления изобретения можно использовать одну камеру для жидкости, чтобы обеспечить поток охлаждающей жидкости через боковую стенку 211. Необязательно, можно использовать более двух камер для жидкости, в частности, в варианте осуществления изобретения, в котором могут быть желательны различные расходы потока или давления через отверстия, связанные с каждой из камер для жидкости. Аналогичным образом, хотя для каждого из воспринимающих силу элементов 310 показаны три крепежные точки, варианты осуществления изобретения могут содержать меньшее количество или большее количество крепежных точек. В соответствии с некоторыми вариантами осуществления изобретения воспринимающие силу элементы могут быть прикреплены к боковой стенке только в одном месте, тогда как в других вариантах осуществления изобретения воспринимающие силу элементы могут быть прикреплены к боковой стенке в двух, трех или большем количестве мест.

[0052] Возвращаясь к фиг. 7 и со ссылкой на фиг. 6, каждая из исполнительных пластин 217, 218 содержит скошенный паз, в котором расположен соответствующий торец воспринимающих силу элементов 310. Этот скошенный паз представлен пунктирной линией 440 на фиг. 7. Верхняя пластина 216 и нижняя пластина 212 также содержат пазы, в которые установлены соответствующие торцы воспринимающих силу элементов 310. Эти пазы перпендикулярны линии, вдоль которой проходит боковая стенка, и представлены пунктирной линией 430 на фиг. 7. На фиг. 8 проиллюстрирована торцевая часть 314 воспринимающих силу элементов 310, которые размещаются в пазах 440 исполнительных пластин, в то время как торцевую часть 312 воспринимающих сил элементов 310 размещают в соответствующей одной из верхней пластины 216 или нижней пластины 212 в пазу 430. Торцевые части 312, 314 воспринимающих силу элементов 310 могут содержать подшипники или поверхности со сниженным трением, чтобы передавать силы между пазами 430, 440 и воспринимающими силу элементами 310, как описано в данном документе, при одновременном уменьшении сил трения, имеющих место на поверхности контакта между воспринимающими силу элементами 310 и пазами 430, 440.

[0053] Согласно проиллюстрированному варианту осуществления изобретения в соответствии с фиг. 7, когда исполнительные пластины 217, 218 выдвигаются одновременно исполнительным узлом 320 в направлении стрелки 445, паз 440 также перемещается в направлении стрелки 445 вместе с исполнительными пластинами относительно воспринимающих силу элементов 310. Воспринимающий силу элемент 310 удерживается зафиксированным по оси y (показанной на фиг. 7 и 9) благодаря тому, что воспринимающий силу элемент размещается в пазах 430 верхней и нижней пластин, накладывающих ограничение на перемещение или смещение воспринимающих силу элементов только вдоль оси х. Когда воспринимающий силу элемент перемещается вдоль паза 440 при перемещении исполнительной пластины, воспринимающий силу элемент 310 перемещается вдоль оси x в пазе 430 верхней пластины и нижней пластины. Поскольку торцы боковой стенки 211 удерживаются по существу неподвижными относительно оси x, перемещение воспринимающего силу элемента 310 вдоль паза 430 приводит к смещению воспринимающего силу элемента 310 из его первоначального положения, и изгиб передается на боковую стенку 211, как показано на фиг. 9, на основе смещения воспринимающего силу элемента, которое может быть преувеличено для простоты понимания. Силы между исполнительными пластинами 217, 218 и воспринимающим силу элементом 310, а также верхней 216 и нижней 212 пластинами и воспринимающим силу элементом 310 передаются между пазами 440 и 430 соответственно и опорными поверхностями 312, 314 воспринимающего силу элемента, показанными на фиг. 8. Это обеспечивает плавный переход, поскольку профиль боковой стенки 211 изменяется во время технологического процесса литья. Этот изгиб боковой стенки 211 позволяет динамически регулировать профиль полости кристаллизатора во время литья, чтобы уменьшить вспучивание основания слитка во время фазы запуска литья.

[0054] Хотя вышеописанный и проиллюстрированный вариант осуществления изобретения содержит исполнительные пластины 217, 218, которые перемещаются одновременно и синхронно, представленные в качестве примера варианты осуществления изобретения, описанные в данном документе, могут предоставлять исполнительный механизм, который позволяет верхней исполнительной пластине 218 перемещаться независимо от нижней исполнительной пластины 217. Разъединение фиксированного взаимного расположения между верхней исполнительной пластиной 218 и нижней исполнительной пластиной 217 позволяет кривизне в боковой стенке 211 отличаться между верхней частью и нижней частью боковой стенки, например, конусное отверстие от более широкой кривой в верхней части боковой стенки 211 до более узкой кривой в нижней части боковой стенки. Посредством разъединения фиксированного взаимного расположения между верхней исполнительной пластиной 218 и нижней исполнительной пластиной 217 смещение воспринимающего силу элемента 310 может отличаться от верхней части воспринимающего силу элемента к нижней части воспринимающего силу элемента. Эта дополнительная степень свободы может обеспечить лучшее управление профилем слитка, отливаемого из кристаллизатора, позволяя различное смещение вдоль оси х между верхней частью боковой стенки и нижней частью боковой стенки. Отдельное приведение в действие может включать в себя любой из описанных выше механизмов, дублированных для верхних и нижних приводных пластин, или с использованием одного исполнительного механизм с регулировкой, допускаемой между исполнительным механизмом и одной или обеими из верхних 218 и нижних 217 исполнительных пластин. Такой регулирующий механизм может быть механизмом, который позволяет изменять длину между исполнительным механизмом и одной или обеими исполнительными пластинами, тем самым позволяя придавать смещение между верхней исполнительной пластиной и нижней исполнительной пластиной.

[0055] Кроме того, хотя проиллюстрированный вариант осуществления изобретения в соответствии с фиг. 3-9 изображает исполнительные пластины, которые зацепляют каждый из воспринимающих силу элементов, в соответствии с некоторыми вариантами осуществления изобретения можно использовать несколько исполнительных пластин для каждой из верхних и нижних исполнительных пластин, чтобы устранить связь смещения воспринимающих силу элементов. Как будет описано ниже, для смещения воспринимающих силу элементов могут использоваться другие механизмы и эти механизмы также могут смещать воспринимающие силу элементы независимо друг от друга. В соответствии с вариантом осуществления изобретения, реализующим исполнительные пластины как на фиг. 3-9, можно использовать несколько исполнительных пластин, причем каждая исполнительная пластина входит в зацепление с одним или большим количеством воспринимающих силу элементов, и каждая исполнительная пластина может приводиться в действие независимо для обеспечения различных смещений на каждом воспринимающем силу элементе, при необходимости достижения желаемого профиля боковой стенки во время литья.

[0056] В ответ на изгиб, введенный в боковую стенку 211 полости кристаллизатора за счет смещения воспринимающих силу элементов 310 вдоль оси x, показанной на фиг. 7 и 9, торцы боковой стенки будут стремиться подтягиваться к середине боковой стенки 211, поскольку стенка изготовлена из материала, такого как металл, который может быть гибким, но противостоять упругому растяжению. Для этого торцы боковой стенки 211 могут удерживаться в расположении, которое обеспечивает некоторую степень перемещения между различными изгибами боковой стенки 211, создаваемыми механизмом, описанным выше. На фиг. 10 проиллюстрировано такое расположение с боковой стенкой 211, удерживаемой между торцевой пластиной 480 и блоком 260 магистрали для жидкости. Торцевая пластина 480 может быть прикреплена на верхнюю часть и нижнюю часть к соответствующей одной из верхней пластины 216 и нижней пластины 212, поддерживая торцевую пластину 480 в фиксированном положении относительно узла 210 торцевых пластин. Когда боковая стенка 211 перемещается между прямолинейным профилем и изогнутым профилем, торцы боковой стенки 211 могут скользить относительно торцевой пластины 480 и блока 260 магистрали для жидкости, обеспечивая необходимую свободу торцов боковой стенки 211 для исключения излишних напряжений на изгибающейся средней части боковой стенки 211 между двумя противоположными торцами. Сила может быть приложена к блоку 260 магистрали для жидкости в направлении торцевой пластины 480, чтобы удерживать боковую стенку 211 между торцевой пластиной 480 и блоком 260 магистрали для жидкости. Однако блок магистрали для жидкости может быть прикреплен к боковой стенке 211 и перемещаться вместе с боковой стенкой посредством относительно небольшого скользящего движения боковой стенки 211 во время изгиба боковой стенки. Торцевая пластина 480 может необязательно быть частью узла торцевой стенки, так что узел торцевой стенки прикрепляется к узлу боковой стенки посредство верхней пластины 216 и нижней пластины 212 для формирования полости кристаллизатора.

[0057] Проиллюстрированный вариант осуществления изобретения в соответствии с фиг. 7-9 изображает механизмы, с помощью которых сила прикладывается к боковой стенке 211 полости кристаллизатора для придания кривизны боковой стенке. Эти силы могут быть значительными, и поверхность контакта между воспринимающими силу элементами 310 и боковой стенкой 211 может испытывать относительно высокие напряжения. Чтобы уменьшить или снизить эти напряжения, механизм распределения силы может использоваться для более равномерного распределения сил между воспринимающими силу элементами 310 и боковой стенкой 211. На фиг. 11 проиллюстрирован представленный в качестве примера вариант осуществления элемента распределения силы каретки 411, который может помочь уменьшить концентрацию напряжений вдоль боковой стенки 211. Как показано, каретка 411 жестко соединяет точки 421 поворота с воспринимающим силу элементом 310, при этом она поворотно прикреплена как к воспринимающему силу элементу 310, так и к боковой стенке 211 посредством крепежных точек 420. Эта компоновка способствует распределению силы от воспринимающего силу элемента 310 вдоль части боковой стенки 211, натянутой кареткой 411.

[0058] Также на фиг. 11 показан элемент 520 с фиксированным положением, как описано более подробно ниже, но который остается в фиксированной точке в узле 210 боковой стенки и прикладывает противодействующую силу к боковой стенке 211, когда воспринимающие силу элементы 310 смещают боковую стенку, образуя изогнутую боковую стенку. Элемент 520 с фиксированным положением может быть зафиксирован только в точке 521 поворота, так что месторасположение элемента 520 с фиксированным положением остается постоянным во время деформации боковой стенки 211. Однако в соответствии с некоторыми вариантами осуществления изобретения элемент 520 с фиксированным положением может поворачиваться вокруг оси 521, чтобы лучше распределять силы вдоль боковой стенки 211. Как показано, элемент 520 с фиксированным положением является поворачиваемым вокруг оси 521 и содержит рычаги 522, которые прикреплены с возможностью вращения к блоку 525 с фиксированным положением в точках 523 поворота. Блок 525 с фиксированным положением распределяет силы от точки 521 поворота на рычаги 522. Рычаги 522 распределяют силы по крепежным точкам 524. Таким образом, силы между точкой 521 поворота и боковой стенкой 211 распределяются вдоль стенки в крепежных точках 524, чтобы уменьшить любые концентрации напряжений вдоль стенки, что может уменьшить вероятность отказа.

[0059] Во время технологического процесса литья, когда материал выходит из полости кристаллизатора в ответ на затравочный блок 157, продвигающийся вниз, как показано на фиг. 2, для правильного формирования слитка 160 необходимо охлаждение материала, выходящего из полости кристаллизатора. Это охлаждение ускоряется за счет использования охлаждающей жидкости или охладителя, распыляемого из отверстий вблизи нижней части боковой стенки 211 в направлении материала, выходящего из полости кристаллизатора. На фиг. 12 проиллюстрирован вид в разрезе боковой стенки 211, содержащей камеры 460 и 465 для охлаждающей жидкости, образованные гибкой диафрагмой 462. Также показана камера 261 для жидкости, образованная на задней стороне боковой стенки 211 и отделенная от камер 460 и 465 для жидкости. Гибкая диафрагма 462 может быть изготовлена из силиконовой резины с нейлоновым армированием. Силикон выдерживает высокие температуры, в частности, при коротких выбросах, и сравнительно легко отслаивает расплавленный алюминий. Нейлоновое армирование может удерживать гибкую диафрагму 462 от растяжения, которое могло бы создавать колебания давления и ослаблять диафрагму. Камера 261 для жидкости выполнена с возможностью подачи смазочной жидкости вдоль длины боковой стенки 211 и находится в сообщении с совокупностью отверстий 262 (поперечное сечение одного из которых показано на фиг. 12), которые подают смазочную жидкость к поверхности боковой стенки 211. Смазочная жидкость может подаваться в камеру 261 для жидкости при относительно высоком давлении и выпускаться в кристаллизатор при более равномерном и более низком давлении. Смазочная жидкость выходит из отверстия 262, протекая в основном вниз вдоль литейной поверхности боковой стенки 211, а не распыляется наружу от боковой стенки, чтобы обеспечить слой смазки между отливкой и боковой стенкой 211. Каждое из совокупности отверстий 262 для подачи смазочной жидкости к поверхности боковой стенки 211 может быть выполнено с возможностью обеспечения того, чтобы смазочная жидкость протекала по существу равномерно по длине боковой стенки 211, используя столько или меньше отверстий для смазочной жидкости, сколько считается подходящим для размера кристаллизатора и материала, подлежащего литью. Согласно некоторым вариантам осуществления изобретения, отверстия могут быть круглыми и разнесенными вдоль боковой стенки 211, в то время как в других вариантах осуществления изобретения отверстия могут быть удлиненными пазами, проходящими вдоль боковой стенки 211. В варианте осуществления изобретения, в котором отверстия представляют собой удлиненные пазы, пазы могут питаться из камеры 261 для жидкости вдоль путей к удлиненным пазам, расположенным на боковой стенке 211. Это может позволить удлиненным пазам обеспечить «завесу» смазочной жидкости вниз по боковой стенке, когда смазочная жидкость выходит из отверстий.

[0060] Как описано выше, стенки кристаллизатора, включая проиллюстрированную боковую стенку 211 и торцевые стенки, могут содержать внутренний литейный материал, такой как графит. На фиг. 12 проиллюстрирован такой пример, содержащий графитовый внутренний литейный материал на внутренней поверхности проиллюстрированной стенки кристаллизатора. Этот материал может быть приклеен к боковой стенке 211 кристаллизатора или механически прикреплен с помощью любых доступных приспособлений. Показанный внутренний литейный материал 271 проходит только на часть высоты боковой стенки 211, но может проходить на всю высоту стенки. Кроме того, внутренний литейный материал может содержать сквозные отверстия, чтобы пропустить смазочное масло из отверстий 262 через внутренний литейный материал, или, в качестве альтернативы, смазочное масло из отверстий 262 может подавать смазочное масло пористому внутреннему литейному материалу, который затем может распределять смазочное масло вдоль поверхности внутреннего литейного материала в силу пористой природы материала.

[0061] На фиг. 13 проиллюстрирован представленный в качестве примера вариант осуществления внутреннего литейного материала 271, прикрепленного к поверхности стенки 211 кристаллизатора. Как показано, внутренний литейный материал 271 содержит конусность с относительно более широкой толщиной 272, находящейся вблизи верхней части стенки кристаллизатора, и более узкой толщиной 273, находящейся вблизи нижней части стенки 211 кристаллизатора. Представленный в качестве примера вариант осуществления изобретения в соответствии с фиг. 13 содержит внутренний литейный материал, который проходит от местоположения вблизи нижней части стенки 211 кристаллизатора до верхней части стенки кристаллизатора. Бурт 274 встроен в боковую стенку 211, на которую опирается внутренний литейный материал 271. Это может позволить вставить внутренний литейный материал 271 из верхней части кристаллизатора и может уменьшить зависимость от клея или механического крепежного приспособления между внутренним литейным материалом 271 и стенкой 211 кристаллизатора, поскольку бурт 274 может поддерживать внутренний литейный материал 271 и исключает перемещение внутреннего литейного материала вниз, когда материал отливается через кристаллизатор.

[0062] Как отмечено выше, варианты осуществления изобретения могут содержать любое количество камер для охлаждающей жидкости, при этом каждая камера для охлаждающей жидкости может питать один или большее количество наборов отверстий для подачи охлаждающей жидкости на отливаемую деталь, когда она выходит из кристаллизатора. Как показано на фиг. 12, камеры 460 и 465 для охлаждающей жидкости могут быть выполнены с возможностью подачи охлаждающей жидкости к двум наборам охлаждающих отверстий 264 и 266. Узел боковой стенки может содержать перегородки, расположенные между камерами 460, 465 для охлаждающей жидкости и боковой стенкой 211, при этом отверстия перегородок могут быть рассчитаны по размеру и разнесены для регулирования потока жидкости и давления через отверстия 264 и 266. Как показано в варианте осуществления изобретения в соответствии с фиг. 12, первый набор перегородочных отверстий 263 может регулировать поток охлаждающей жидкости через канал 270 для жидкости в боковой стенке 211 к первому набору отверстий 266. Второй набор перегородочных отверстий 269 может регулировать поток охлаждающей жидкости через второй набор отверстий 264. Использование разделительной перегородки 268 с расположенными в ней отверстиями 263, 269 может регулировать расход и давление жидкости, но также может позволять жидкости течь из отверстий 264, 266 в ламинарном режиме вдоль путей 265 и 267 по меньшей мере частично по длине канала для жидкости между отверстиями 263 и 269 разделительной перегородки 268 и отверстиями 266 и 264 соответственно. Хотя оба отверстия 264 и 266 видны в разрезе на фиг. 12, наряду с путями для потока жидкости для каждого из них, понятно, что как отверстия, так и связанные пути для потока жидкости могут быть не видны на физическом разрезе. Вид в разрезе в соответствии с фиг. 12 предоставлен для иллюстрации и простоты понимания. Хотя отверстия 264, 266 показаны круглыми, варианты осуществления изобретения могут содержать отверстия 264, 266, которые удлинены вдоль боковой стенки 211. Это может привести к различной картине потока охлаждающей жидкости из отверстий для охлаждения отливаемой детали, когда она выходит из кристаллизатора.

[0063] В соответствии с представленным в качестве примера вариантом осуществления изобретения разделительная перегородка между камерами 460, 465 для потока жидкости и отверстиями 263, 269 может иметь щелевидные отверстия, расположенные вертикально для снижения противодавления внутри камер для жидкости. Это может обеспечить возможность меньшего ограничения потока жидкости к отверстиям. Однако варианты осуществления изобретения могут содержать ограничители потока, расположенные рядом с охлаждающими отверстиями 265, 267, чтобы способствовать равномерному потоку жидкости между отверстиями. Между разделительной перегородкой и ограничителем может быть достигнут устойчивый однородный поток жидкости через отверстия 265, 267.

[0064] Согласно проиллюстрированному варианту осуществления изобретения камера 465 для жидкости может находиться в жидкостной связи с охлаждающими отверстиями 264, каждое из которых может быть расположено под углом относительно боковой стенки 211. В изображенном варианте осуществления изобретения охлаждающие отверстия 265 расположены под углом сорок пять градусов относительно боковой стенки 211, как показано стрелкой 265, указывающей направление жидкости, выходящей из первой совокупности охлаждающих отверстий 264. Вторая совокупность охлаждающих отверстий 266 может быть расположена таким образом, чтобы направлять охлаждающую жидкость под другим углом, как показано стрелкой 267, которая показана под углом двадцать два градуса относительно боковой стенки 211. Однако вторая совокупность охлаждающих отверстий может находится в жидкостной связи с камерой 460 для охлаждающей жидкости, а не с камерой 465. Чтобы подавать охлаждающую жидкость из камеры 460 для охлаждающей жидкости к совокупности отверстий 266, канал 270 может быть механически обработан или иным образом сформирован в задней поверхности боковой стенки 211 под подложкой 280, на которой поддерживаются охлаждающие каналы. Канал 270 может присутствовать для каждого из второго набора охлаждающих отверстий 266 или, альтернативно, каналы 270 могут существовать в совокупности местоположений вдоль длины боковой стенки 211 во взаимодействии с каналом, более близким ко второму набору охлаждающих отверстий 266, проходящий в продольном направлении вдоль боковой стенки 211 в виде коллектора.

[0065] В соответствии с проиллюстрированным вариантом осуществления изобретения поток охлаждающей жидкости через каждое из первой совокупности отверстий 264 и второй совокупности отверстий 266 может независимо подаваться соответствующей камерой 460, 465 для охлаждающей жидкости. Эта конфигурация позволяет генерировать профиль охлаждения в соответствии с типом отливаемого материала с соответствующими скоростями потока и схемами распыления из соответствующего набора охлаждающих отверстий. Блок магистрали для жидкости, описанный выше со ссылкой на фиг. 10 может содержать отдельные клапаны для регулирования потока охлаждающей жидкости в каждую из камер 460, 465 для охлаждающей жидкости. Отдельно регулируемые клапаны могут обеспечивать независимое регулирование потока через камеры и, таким образом, через соответствующие отверстия, с которыми камеры находятся в жидкостной связи. Необязательно, температурой охлаждающей жидкости можно управлять отдельно, чтобы обеспечить еще большее управление над охлаждением материала, выходящего из кристаллизатора. Для этого блок магистрали для жидкости может принимать охлаждающую жидкость из двух отдельных источников через два отдельных входных отверстия и независимо регулировать поток из отдельных входных отверстий через каждую из камер 460, 465 для охлаждающей жидкости.

[0066] Кроме того, в то время как стрелки 265 и 267 показывают общее направление охлаждающей жидкости, выходящей из отверстий 264, 266, соответственно, схемы распыления и скорости потока жидкости могут быть разработаны в соответствии с предпочтительной схемой распыления на основе требований к охлаждению отливаемого материала. Охлаждающая жидкость также может быть выбрана на основе требований к охлаждению конкретного отливаемого материала. Такая охлаждающая жидкость может содержать, например, воду, этиленгликоль, пропиленгликоль, охлаждающую жидкость на основе органических карбоновых кислот (OAT, Organic Acid Technology) или другую жидкость, подходящую для отвода тепла от отливаемой детали. Угол наклона каждого из охлаждающих отверстий 264 и 266 также может быть выполнен для определенного угла соударения с отливаемой деталью, который может быть углом, стимулирующим ламинарный поток на выходе из отверстия и турбулентный поток охлаждающей жидкости при контакте охлаждающей жидкости с отливаемой деталью. Угол потока от охлаждающих отверстий 264 и 266 может находиться в диапазоне от около 0 градусов (направлен вниз по существу параллельно стороне отливаемой детали, выходящей из кристаллизатора) до около 90 градусов (направлен перпендикулярно стороне отливаемой детали, выходящей из кристаллизатора, к отливаемой детали). Этот угол может быть установлен, например, на основании характеристик материала, отливаемого в кристаллизатор.

[0067] В соответствии с некоторыми вариантами осуществления изобретения блок 260 магистрали для жидкости, как показано на фиг. 5 и 6, может быть выполнен с возможностью регулирования потока и давления жидкости вдоль каналов для жидкости, сообщающихся с отверстиями 264, 266, в соответствии с установленными потребностями охлаждения отливаемого материала, посредством использования одного или большего количества клапанов, которые могут быть расположены внутри блока 260 магистрали для жидкости В варианте осуществления изобретения, в котором блок 260 магистрали для жидкости содержит клапан для каждой камеры для охлаждающей жидкости, блок магистрали для жидкости может быть выполнен с возможностью независимого регулирования потока и давления вдоль камер 460 и 465 по мере необходимости. Уровни и давления потока жидкости могут быть установлены на основе состава сплава, температуры отливаемого материала, скорости, с которой материал отливается (т. е. скорости, с которой затравочный блок опускается в литейную яму) или других свойств, которые влияют на технологический процесс литья. Каналы для жидкости, как описано далее ниже, могут быть гибкими, так что изгибание боковой стенки 211 не оказывает неблагоприятного воздействия или не влияет на целостность каналов для жидкости.

[0068] Каждая из камер 460 и 465 для жидкости может быть образована с помощью гибкой диафрагмы 462, такой как термостойкий силикон или подобный материал. Хотя для определения каждой камеры для охлаждающей жидкости может использоваться отдельная гибкая диафрагма, согласно проиллюстрированному варианту осуществления изобретения, для определения обеих камер 460, 465 для охлаждающей жидкости используется одна гибкая диафрагма 462, при этом полотно гибкой диафрагмы может фиксироваться между крепежными элементами 450 и их соответствующими крепежными отверстиями внутри боковой стенки 211. Разделительная перегородка 261 также может быть зафиксирована между полотном гибкой диафрагмы и боковой стенкой 211 с использованием тех же крепежных элементов. Полотно гибкой диафрагмы также может быть приклеено к разделительной перегородке 261 с помощью клея или высокотемпературного герметика. Необязательно, полотно гибкой диафрагмы может быть армировано волокнами, являться многослойным материалом или геометрически слоистым, чтобы продлить срок службы камер 460, 465. Диафрагмы могут быть гибкими, чтобы приспособиться к изгибу боковой стенки 211, хотя они достаточно эластичны, чтобы позволить приложить давление жидкости к жидкости внутри камер, чтобы способствовать соответствующей скорости потока и схеме распыления из отверстий 264, 266.

[0069] В дополнение к подаче охлаждающей жидкости в отверстия 264, 266 камеры 465 и 466 для охлаждающей жидкости обеспечивают охлаждающий эффект на самой боковой стенке 211. Камеры 465 и 466 для охлаждающей жидкости расположены способом, который способствует отводу тепла от задней поверхности боковой стенки 211 в охлаждающую жидкость. Этот охлаждающий эффект боковой стенки дополнительно снижает температуру боковой стенки 211 вблизи канала 261 для смазочной жидкости, чтобы избежать чрезмерного нагрева смазочной жидкости, что может привести к преждевременному испарению или выгоранию смазочной жидкости. Охлаждение боковой стенки 211 с использованием камер 460 и 465 для охлаждающей жидкости дополнительно снижает вероятность и степень, до которой было бы возможно выгорание или испарения смазочной жидкости при ее стекании вниз по боковой стенке 211 с отливаемым материалом.

[0070] Представленные в качестве примера варианты осуществления изобретения были описаны и проиллюстрированы в данном документе как содержащие гибкие боковые стенки кристаллизатора для литья с прямым охлаждением с фиксированным профилем торцевых стенок. Однако варианты осуществления изобретения, описанные в данном документе в отношении боковых стенок, могут необязательно содержать узлы торцевых стенок, имеющие конструкции, подобные конструкциям боковых стенок, описанных в данном документе. Торцевые стенки, которые являются достаточно длинными, чтобы привести к вспучиванию отливаемого материала во время фазы запуска технологического процесса литья, или к необходимости коррекции профиля, могут быть выполнены так, чтобы быть гибкими таким же или аналогичным образом, как описано в данном документе в отношении боковых стенок. Гибкость торцевых стенок может дополнительно уменьшить вспучивание основание слитка во время фазы запуска и может уменьшить количество отходов при одновременном повышении эффективности и производительности кристаллизатора для литья слитка с прямым охлаждением.

[0071] Вышеописанные и проиллюстрированные представленные в качестве примера варианты осуществления изобретения содержат совокупность элементов для приложения силы, которые в ответ на воспринятую силу вызывают изгиб в боковой стенке (или торцевой стенке) кристаллизатора. На фиг. 14 проиллюстрировано представление узла 500 боковой стенки кристаллизатора, упрощенного для простоты понимания. Как показано, контур верхней пластины 505 содержит боковую стенку 511, расположенную в изогнутом положении. Проиллюстрированное искривленное положение достигается смещением воспринимающих силу элементов 510 за счет сил, приложенных к воспринимающим силу элементам 510 в направлении стрелки 515. Варианты осуществления изобретения, описанные в данном документе, могут дополнительно содержать элементы с фиксированным положением, которые противостоят движению боковой стенки 511. На фиг. 14 показаны элементы 520 с фиксированным положением, которые могут быть надежно прикреплены к верхней пластине 505 и нижней пластине (не показана) узла 500 боковой стенки. Элементы 520 с фиксированным положением, которые также изображены на фиг. 6, могут быть выполнены с возможностью обеспечения соответствующей геометрической формы кривизны в ответ на силу, приложенную к воспринимающим силу элементам 510. Таким образом, элементы 520 с фиксированным положением могут ограничивать максимальную деформацию боковой стенки или торцевой стенки в определенном положении вдоль стенки.

[0072] Силы, приложенные к воспринимающим силу элементам 510, могут быть разными в пределах боковой стенки. Например, как показано на фиг. 14, три воспринимающих силу элемента 510 могут быть выполнены с возможностью смещения на заранее определенное величину из прямолинейной конфигурации. Это смещение будет определять кривизну, приданную боковой стенке 511. Для достижения желаемой кривизны сила, приложенная к среднему воспринимающему силу элементу 510, может отличаться от силы, соседней к нему. Например, приложение одинаковой силы к каждому воспринимающему силу элементу 510 может привести к дуге с максимальным смещением в середине кривой боковой стенки 511, где находится средний воспринимающий силу элемент. Однако желаемая кривизна стенки может не содержать максимальную степень кривизны вблизи центра стенки 511 и может фактически содержать относительно прямой участок вдоль всех трех воспринимающих силу элементов. В таком варианте осуществления изобретения смещение для каждого из воспринимающих силу элементов может быть одинаковым, в то время как средний воспринимающий силу элемент 510 может фактически прикладывать силу к боковой стенке 511 в направлении, противоположном стрелке 515, противодействуя кривизне стенки 511 для достижения более плоской кривой в средней части боковой стенки. По существу, смещение воспринимающих силу элементов 510 может иметь решающее значение для установления геометрической формы кривой боковой стенки, в то время как силы прикладываются по мере необходимости для достижения желаемого смещения.

[0073] Регулировка кривизны боковой стенки или торцевой стенки кристаллизатора с прямым охлаждением в течение технологического процесса литья может контролироваться с использованием совокупности различных способов. Например, отливаемый материал может иметь профиль литья, который определяет параметры относительно скорости литья (например, скорость потока жидкого отливаемого материала и скорость опускания затравочного блока), температуру жидкого отливаемого материала, поступающего в полость кристаллизатора, расход/давление охлаждающей жидкости через охлаждающие отверстия, расход/давление смазочной жидкости через смазочные отверстия и профиль кривизны для материала на каждой фазе технологического процесса литья. Профиль кривизны может быть отрегулирован с первого положения во время фазы запуска литья, до другого профиля кривизны во время установившейся фазы, до другого профиля кривизны во время конечной фазы и любого количества профилей кривизны между этими фазами (например, динамическое устойчивое изменение между различными фазами). В таком варианте осуществления изобретения контроллер может определять геометрическую форму кривизны боковых стенок и/или торцевых стенок в течение всего технологического процесса литья в зависимости от фазы литья. Обратная связь свойств отливаемого материала может не требоваться в таком варианте осуществления изобретения.