Изобретение относится к производству химических волокон, а именно к технологии получения комплексных нитей из гетероциклических ароматических полиамидов для создания изделий в тех областях, в которых требуется прочность при низком весе. Ароматические полиамиды используются в работающих при растяжении элементах или для армирования материалов различных матриц, часто подвергающихся термическим воздействиям или работающих в химически активной среде.

Известно, что в композиционных материалах с пропиткой каучуком или смолой ароматические полиамиды показывают устойчивость к ударам, хорошие характеристики гашения вибрации, низкое поглощение влаги, хорошую прочность на изгиб и модуль упругости. Для них постоянно открываются новые области применения, и сегодня паразамещенные ароматические полиамидные волокна означают высокую технологию во всех областях современной жизни. По мере того как новые технологии проникают в эти области, возрастает потребность в различных изделиях, изготовленных из ароматических полиамидов. Одновременно повышаются требования к физико-механическим показателям, как самих изделий, так и исходных ароматических полиамидов. Особые требования предъявляются к ароматическим полиамидам при реализации их прочности в композиционных материалах.

Прочность композиционных материалов (органопластикой) зависит от многих факторов, в том числе, от прочности волокна, которое распределено в матрице. Однако волокна на основе ароматических полиамидов при контакте с эпоксидной матрицей не всегда гарантированно реализуют свою прочность в органопластике. На практике, в одних и тех же условиях, из менее прочного волокна часто получаются пластики с более высокими физико-механическими показателями, чем пластики из более прочного волокна. Наибольшая прочность органопластиков достигается при равномерном расположении нитей на определенном расстоянии параллельно друг другу (Папков С.П. «Полимерные волокнистые материалы», М. «Химия», 1986).

Известен способ получения нитей формованием из анизотропных растворов ароматических сополиамидов в концентрированной серной кислоте, содержащих амидные и гетероциклические звенья. Прочность нитей достигает 270 гс/текс и начальный модуль упругости 9175 кгс/мм2. (Пат. FR №2277869, 1978 г. US №4018735, 1977 г.). Данные о прочности волокна в пластике отсутствуют.

В авторском свидетельстве SU 646605, 1975 г. (публ. 2003 г.) впервые описан способ получения сополиамидобензимидазола (СПАБИ) сополиконденсацией 25-70 мол.% гетероциклического диамина 5(6)-амино-2(4-аминофенил)бензимидазола (ГЦДА) в смеси с 35-75 мол.% пара-фенилендиамина (ПФДА) со 100 мол.% терефталоилхлорида (ТФХ) в среде N.N-диметилацетамида (ДМАА) или N-метилпирролидона в присутствии LiCl или CaCl2. Данные о прочности волокна в микропластике отсутствуют.

В патенте RU 2017866 (публ. 1994 г.) описаны высокопрочные волокна на основе СПАБИ различного химического строения и способ их получения. Способ включает синтез сополимера низкотемпературной сополиконденсацией путем растворения смеси 5(6)-амино-2(4-аминофенил)бензимидазола и пара-фенилендиамина в амидном растворителе в присутствии LiCl или CaCl2 и последующего введения 100 мол.% ТФХ.

Формование осуществляют мокрым способом продавливанием прядильного раствора через фильеру с 60 отверстиями диаметром 0,1 мм в горизонтальную осадительную ванну, содержащую 55% раствора ДМАА в воде при температуре 20°C с отрицательной фильерной вытяжкой и пластификационной вытяжкой на 100%. Нить промывают обессоленной водой и сушат при 120-130°C. После термообработки в свободном состоянии при температуре 350-360°C в течение 30 минут и дополнительного термовытягивания на воздухе при температуре 370-410 С на 1,0-1,5% получают готовую нить с прочностью до 245 нс/текс при прочности нити в микропластике 450 кгс/мм2 и выше, удлинением при разрыве 3,2% и модулем упругости до 15700 кгс/мм2.

В патенте RU 2215833 (2003 г.) заявлена композиция для формования волокна на основе ароматического сополиамида с гетероциклами в цепи. В ее состав дополнительно входит ароматический олигомер (олигоамид) той же структуры с характеристической вязкостью 0,65-4,5 дл/г при следующем соотношении компонентов (масс.%): ароматический сополиамид 1,6-5,7, ароматический олигоамид 0,2-3,6, хлорид кальция или лития 2,8-4,5, связанный хлористый водород 0,94-1,3, остальное N-метилпирролидон или N.N-диметилацетамид. Изобретение обеспечивает повышение эксплуатационных характеристик арамидных волокон в микропластике с эпоксидной матрицей до 605 кгс/мм2 при прочности самой нити 280 гс/текс (406 кгс/мм2). Коэффициент реализации прочности в микропластике при этом равен Kp=1,49.

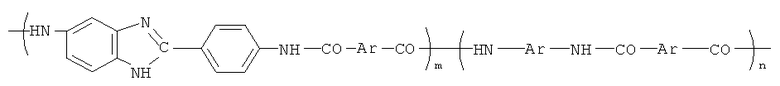

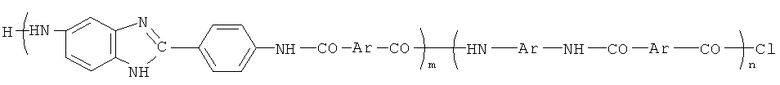

Известен также способ получения высокопрочных термостойких нитей (Пат. Ru 2285761, 2005 г.). из ароматического сополиамида с гетероциклами в цепи следующего строения:

где: m=70, a m+n=100, Ar - незамещенная группа бензольного кольца.

Способ предусматривает два варианта растворения исходных диаминов. Первый вариант включает растворение 5(6)-амино-(4-аминофенил)бензимидазола в амидном растворителе в присутствии LiCl или CaCl2 при 18-24°C. В процессе охлаждения этого раствора до 0-15°C вводят пара-фенилендиамин. Низкотемпературную поликонденсацию проводят двухстадийным методом: введением 80-90 мол.% терефталоилхлорида до образования олигомера, затем после его фильтрации продолжают реакцию до требуемой вязкости сополимера. При этом используется эквимолярное количество терефталоилхлорида. Формование нити проводят при температуре 18-24°C.

Второй вариант предусматривает одновременное растворение диаминов, нагревание полученного поликонденсационного раствора до 25-35°C и формование в водно-органической ванне при той же температуре. После пластификационной вытяжки, промывки и сушки нить термообрабатывают при температуре 350-360°C в течение 0,5 часа и термовытягивают при температуре 370-410°C на 1,0-1.5%.

Изобретение обеспечивает получение нитей с высокими механическими свойствами. Получают готовую нить с прочностью до 290 гс/текс и начальным модулем упругости до 16500 кге/мм2 (162 ГПа). Прочность нити в микропластике с эпоксидной матрицей достигает величины 610 кгс/мм2. При очень высокой прочности самой нити коэффициент реализации ее прочности в микропластике не превышает Кр=1.45.

Наиболее близким к заявляемому техническим решением является способ получения высокопрочных высокомодульных нитей (Пат-RU 2143504,1999 г.) формованием из прядильного раствора сополиамидов с гетероциклами в цепи в амидном растворителе через воздушную прослойку 5-35 мм с отрицательной фильерной вытяжкой -80÷-50% при двухстадийном осаждении полимера в формуемой нити. Прочность элементарной нити достигает 6,8 ГПа (693 кгс/мм2), модуль упругости до 15000 кгс/ мм2.

Однако свойства комплексной нити и данные по реализации ее прочности в микропластике не приведены. Тем не менее, изобретение раскрывает потенциальную возможность достижения высокого уровня реализации прочности нитей в микропластике при получении их из сополиамидов с гетероциклами в цепи.

В большинстве известных патентов, связанных со способами получения ароматических полиамидов как остающихся в растворе после синтеза, так и выпадающих в осадок в результате реакции поликонденсации, рекомендуется использовать эквимолярное или близкое к эквимолярному соотношение ароматических диаминов и дихлорангидридов ароматических двухосновных кислот. Основным аргументом при этом является достижение высокой молекулярной массы полимера. Однако это относится, прежде всего, к полимерам, которые в процессе синтеза выпадают в осадок. К полимерам, остающимся в растворе, это, как правило, отношения не имеет. Прядильные сиропы из многих полиамидов получают непосредственно в процессе реакции поликонденсации, включая такой агент обрыва цепи, как п-аминобензойная кислота, бензоилхлорид, анилин и т.д., если это необходимо для регулирования молекулярной массы. При этом образуются вязкие растворы, из которых методом выдавливания через фильеру в осадительную ванну получаются волокна. Молекулярная масса полимеров, входящих в состав этих растворов, достаточна для волокнообразования. Полученные из таких растворов волокна, как правило, обладают очень высокой прочностью, достигающей прочности 280 гс/текс (406 кгс/мм) и выше. При этом коэффициент реализации прочности нити в микропластике Kp не превышает величину 1,5. Есть ряд патентов, где описан такой прием обрыва цепи полимера, как избыток ароматических диаминов, если это необходимо для регулирования молекулярной массы. Однако при этом нарушается эквимолярное соотношении исходных мономеров, что приводит к диспропорции в пользу концевых аминогрупп образующегося полиамида. Вероятно, этим и обусловлено ограничение реализации прочности в микропластике при осуществлении этих способов.

Более высоких показателей по прочности нити из ароматических полиамидов в микропластике с эпоксидной матрицей всеми известными способами реализовать не удается.

Технической задачей, на решение которой направлено данное изобретение, является повышение прочности нитей из ароматических сополиамидов с гетероциклами в цепи в микропластике с эпоксидной матрицей. Это связано с тем, что прочность нитей из ароматических полиамидов в настоящее время вплотную подошла к величине 300 гс/текс, что соответствует 300*1,45=435 кгс/мм2 (1,45-плотность волокна). Следовательно, при

прочности нити в микропластике, равной 610 кгс/мм2, коэффициент реализации прочности равен 1,4. Расчеты показывают, что даже незначительное повышение коэффициента реализации прочности нити в микропластике приводит к заметному его упрочнению. Поэтому при создании изобретения ставилась задача получить не только высокопрочную высокомодульную нить из ароматического сополиамида с гетероциклами в цепи, но и добиться реализации высоких ее механических свойств в микропластике, с эпоксидным связующим (эпоксидной матрицей). При этом учитывалось, что прочность микропластика зависит от многих факторов: прочности исходной нити, степени направленности ее в матрице, свойств самой матрицы, капиллярности нити по отношению к матрице, адгезии волокна и многих других факторов.

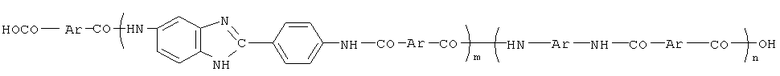

Техническая задача решается за счет того, что в способе получения нитей из сополиамидобензимидазола, включающем синтез сополиамида низкотемпературной сополиконденсацией смеси 5(6)-амино-2(4-аминофенил) бензимидазола, пара-фенилендиамина и терефталоилхлорида в растворе N.N-диметилацетамида или N-метилпирролидона с добавкой 2,5-4,5 масс.% хлористого лития или кальция, после получения олигомера и его фильтрации, реакцию продолжают в присутствии избыточного количества терефталоилхлорида до образования раствора сополимера с заданной вязкостью. Избыток терефталоилхлорида составляет 0,15-1,2 мол.% от смеси диаминов. В этом случае основная реакция сополиконденсации проходит через точку эквимолярности, после которой создается диспропорция содержания аминных и карбоксильных концевых групп в пользу последних. С учетом концевых групп строение ароматического сополиамида с бензимидазольными циклами в цепи принимает вид:

где: m=0.5-0.7, a m+n=1, Ar - незамещенный пара-фениленовый радикал.

Нити и волокна, сформованные согласно изобретению, обладают высокими физико-механическими показателями. При реализации процесса сополиконденсации смеси 5(6)-амино-2(4-аминофенил)бензимидазола и п-фенилендиамина с терефталоилхлоридом в качестве растворителя применяли 2,5-4,5%-ный раствор LiCl в диметилацетамиде (ДМАА) либо 2,5-4,5%-ный раствор CaCl2 в N-метилпирролидоне. Прядильный раствор образуется непосредственно в процессе реакции поликонденсации, включая введение таких общеизвестных агентов обрыва цепи, как анилин, бензоилхлорид, п - или м-аминобензойная кислоты и т.д. Для регулирования молекулярной массы сополиамида до начала реакции сополиконденсации в реакционную массу вводят определенное количество стабилизатора вязкости (например, обессоленной воды). При этом необходимое количество воды подбирают методом титрования, то есть постепенным увеличением ее количества в реакционной смеси. Это является необходимым приемом по следующим соображениям: во-первых, процесс синтеза полиамида можно сравнить с титрованием растворенных диаминов ТФХ, поскольку реакция протекает количественно, конечную точку титрования (точку эквимолярности) определяют по количеству пошедшего на реакцию 100 мол.% ТФХ, во-вторых, эквимолярное количество ТФХ зависит от многих факторов, что не позволяет заранее рассчитать количество добавляемой воды с большой точностью.

Для введения в реакцию избыточного количества ТФХ требуется увеличение количества воды в реакционной смеси. Добавленная в зону реакции вода является при этом стабилизатором вязкости. Индикатором процесса титрования в данном случае является заданная конечная вязкость реакционной массы. Ее количество зависит от следующих факторов: типа реактора и перемешивающего устройства, качества растворителя и исходных мономеров и пр.

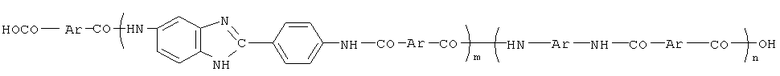

Другим вариантом способа является добавление в реакционную массу стабилизатора вязкости в количестве 4-7,5 мол.% от смеси диаминов, а по окончании синтеза - терефталевой кислоты в количестве 0,15-1,2 мол.% от смеси диаминов, после чего его дополнительно перемешивают до полного растворения с получением 5-6% раствора сополимера структуры:

где: m=0,5-0,7; m+n=1, Ar - незамещенный пара-фениленовый радикал.

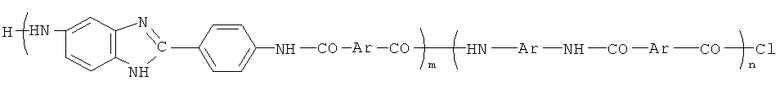

Процесс формования, промывки, сушки и термообработки ведут, как в первом варианте. Отличительной особенностью проведения процесса по второму варианту является то, что технический результат - получение нити структуры:

достигается только после термообработки нити в инертной среде или под вакуумом при температуре 340-360°C, что обусловлено изменением концевых групп сополимера.

Техническим результатом изобретения являются высокие физико-механические показатели комплексной нити и хорошая реализация прочности нити в микропластике. Прочность нити составляет 260 гс/текс и выше, начальный модуль упругости 16000 кгс/мм2 и выше, при этом коэффициент реализации прочности нити в микропластике составляет 1,6 и более, что позволяет повысить разрушающее напряжение нити в микропластике до 620 кгс/мм2 и более.

Для изготовления нитей применяют либо сухо-мокрый способ формования через воздушную прослойку до 35 мм, предпочтительно 5-10 мм, с фильерной вытяжкой минус -80÷-10% и пластификационной вытяжкой на 80-120%, либо мокрый способ формования с отрицательной фильерной вытяжкой и пластификационной вытяжкой на 65-150%. Для формования нити используют предварительно дегазированные и отфильтрованные прядильные растворы с концентрацией СПАБИ 4-6 масс.%.

Для осаждения нити в сухо-мокром способе формования применяют водную ванну, содержащую 0-15% амидного растворителя, применяемого при синтезе СПАБИ, затем мягкую осадительную ванну, содержащую 18-25% амидного растворителя, при скорости формования 25-30 м/мин.

Для осаждения нити в мокром способе формования применяют водную ванну, содержащую 50-65% N,N-диметилацетамида (ДМАА) или N-метилпирролидона при скорости формования 12-16 м/мин. После промывки и сушки нить термообрабатывают в инертной среде или под вакуумом при температуре 320-360°C, предпочтительно при температуре 340-345°C в течение 30 мин. После термообработки нить термовытягивают на воздухе при температуре 370-410°C со скоростью 30-40 м/мин.

Согласно изобретению получают нити различной линейной плотности от 29 до 100 текс. Линейную плотность комплексных нитей определяют весовым методом.

Микропластик на основе комплексных нитей 58,8 текс изготавливают с эпоксидной пропиточной композицией марки ЭДТ-10.

Прочность комплексных нитей и разрушающее напряжение нити в микропластике σ определяли по общепринятым методикам.

Изобретение иллюстрируется следующими примерами:

Пример 1. Получение СПАБИ из 100,5 мол.% ТФХ, 30 мол.% ПФДА и 70 мол.% 5(6)-амино-2(4-аминофенил) бензимидазола (ГЦДА).

540 г хлорида лития, 460 г (2,054 М) ГЦДА и 95 г (0,88 М) ПФДА растворяют в 18 л ДМАА, содержащем 0,02% воды. После растворения диаминов в раствор добавляют 8 г (0,44 М) воды, охлаждают его до 10°C и при постоянном перемешивании добавляют 598,6 г (2.95 М) ТФХ. В течение 2 часов вязкость реакционной массы увеличивается до 75 Па·с. Раствор ароматического сополиамида, содержащий 2,9 масс.% LiCl, с характеристической вязкостью полимера [h]=7,4 дл/г и концентрацией 5,02 масс.% фильтруют, дегазируют и формуют через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку 8 мм с отрицательной фильерной вытяжкой минус 65% в водную осадительную ванну, содержащую 5% ДМАА, откуда гелеобразную набухшую нить через галету направляют во вторую водную ванну, содержащую 18 масс.% ДМАА с температурой 30°C, где происходит доосаждение формуемой нити и окончательное формирование ее структуры. Скорость формования нити составляет 30 м/мин. Пластификационная вытяжка нити составляет 80%. После промывки и сушки нить подвергают термообработке в вакууме при температуре 360°C с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 58,8 текс обладает следующими физико-механическими показателями:

Пример 2.

Прядильный раствор, полученный по примеру 1, поликонденсацией 100,5 мол.% ТФХ с 30 мол.% ПФДА, 70 мол.% ГЦЦА в ДМАА, содержащий СПБА с [h]=7,4 дл/г и концентрацией 5,02 масс.%, отфильтровывают, дегазируют и формуют через фильеру со 146 отверстиями диаметром 0,09 мм мокрым способом с отрицательной фильерной вытяжкой минус 55% в горизонтальную водную осадительную ванну, содержащую 50% ДМАА, 1,8% Lid, откуда гелеобразную набухшую нить направляют во вторую водную ванну, содержащую 20 масс% ДМАА с температурой 28°C. Скорость формования нити составляет 12 м/мин, пластификационная вытяжка - 120%. После промывки и сушки нить подвергают термообработке в вакууме при температуре 360°C с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 58,8 текс обладает следующими физико-механическими показателями:

Пример 3.

Получение СПАБИ из 101,2 мол.% ТФХ, 50 мол.% ГЦДА и 50 мол.% ПФДА.

540 г хлорида лития, 336 г (1,5 М) ГЦДА и 162 г (1,5 М) ПФДА растворяют в 18 л ДМАА, содержащем 0,023% обессоленной воды. После растворения диаминов в раствор добавляют 13,5 г (0,75 М) воды, охлаждают его до 12°C и при постоянном перемешивании загружают 487 г (2,4 М) ТФХ. Полученный олигомер перемешивают в течение 1 часа, затем фильтруют в реактор второй стадии синтеза. При температуре 16 С продолжают дозировать оставшийся ТФХ в количестве 129,3 г (0,635 М) малыми порциями в течение 2 часов. Перемешивание продолжают в течение 3 часов. В конце перемешивания вязкость раствора составляла 68 Па·с. Поликонденсационный раствор содержит 4,7 масс.% СПАБИ с [h]=6,8 дл/г, 2,9% LiCl. После фильтрации и дегазации раствор формуют сухо-мокрым способом через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку 15 мм с отрицательной фильерной вытяжкой минус 30% в водную осадительную ванну, содержащую 8 масс.% ДМАА при температуре 18°C, откуда набухшую гелеобразную нить через дополнительную галету направляют во вторую водную ванну, содержащую 22 масс.% ДМАА с температурой 33°C, где происходит досаждение полимера с одновременной пластификационной вытяжкой на 60%. Скорость формования нити составляет 28 м/мин. После промывки и сушки нить подвергают термообработке в вакууме при температуре 350°C в течение 45 минут с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 60 текс обладает следующими физико-механическими свойствами:

Пример 4.

Получение СПАБИ из 100,1 мол.% ТФХ, 70 мол.% ГЦДА и 30 мол.% ПФДА.

Синтез сополимера проводят, как в примере 1. Для синтеза используют 540 г хлористого кальция, 18 л N-метилпирролидона с остаточной влагой 0,02%, 460 г (2,054 М) ГЦДА, 95 г (0,88 М) ПФДА. До растворения диаминов в растворитель добавляют 2,1 г (0,12 М) обессоленной воды. Получают поликонденсационный раствор с вязкостью 73 Па·с, [h] сополимера равна 7,4 дл/г. Раствор содержит 4,55% полимера, 2,62% CaCl2, 1,04% HCl, остальное N-метилпирролидон. После фильтрации и дегазации раствор формуют сухо-мокрым способом через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку величиной 10 мм с отрицательной фильерной вытяжкой минус 80% в водную осадительную ванну, содержащую 12 масс.% N-метилпирролидона при температуре 21°C, откуда нить направляют во вторую водную ванну, содержащую 24 масс.% N-метилпирролидона, с температурой 32°C, где происходит досаждение полимера. Пластификационная вытяжка при этом составляет 102% при скорости формования нити 30 м/мин. После промывки и сушки нить подвергают термообработке в вакууме при температуре 340°C в течение 40 мин. После термовытяжки при температуре 410°C получают нить линейной плотности 58,8 текс со следующими физико-механическими свойствами:

Пример 5 (сравнительный).

Получение СПАБИ из 100 мол. % ТФХ, 70 мол.% ГЦДА и 30 мол.% ПФДА.

Синтез СПАБИ проводят аналогично примеру 1, но без добавки воды в растворитель. Для синтеза полимера используют 18 л ДМАА с остаточной влагой 0,027%, 540 г LiCl, 460 г (2,054 М) ГЦДА, 95 г (0,88 М)ПФДА и 592 г (2,91 М) ТФХ малыми порциями. Получают раствор с вязкостью 78 Па·с, характеристическая вязкость полимера [h]=6,8 дл/г. Раствор содержит 5,01% полимера 2,88% LiCl, 1,14% растворенного хлористого водорода, остальное ДМАА. Прядение нити, а также ее отделка и все последующие операции термообработки и термовытяжки осуществляют, как в примере 1. Получают нить линейной плотности 58,8 текс со следующими физико-механическими свойствами:

Пример 6.

Получение СПАБИ из 100 мол. % ТФХ, 70 мол.% ГЦДА и 30 мол.% ПФДА.

540 г хлорида лития, 460 г (2,054 М) ГЦДА и 95 г (0,88 М) ПФДА растворяют в 18 л ДМАА, содержащем 0,023% воды. После растворения диаминов в растворитель добавляют 4 г (0,22 М) воды, охлаждают его до 10°C и при постоянном перемешивании добавляют 595,6 г (2.934М) ТФХ малыми порциями. В течение 2 часов вязкость реакционной массы увеличивается до 74 Па·с, после чего в реакционную массу загружают 2,45 г (0,015 М) терефталевой кислоты. После дополнительного перемешивания раствор ароматического сополиамида, содержащий 2,9 масс.% LiCl, с характеристической вязкостью полимера [h]=7,5 дл/г и концентрацией 5,0 масс.% фильтруют, дегазируют и направляют на формование через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку 8 мм с отрицательной фильерной вытяжкой минус 65% в водную осадительную ванну, содержащую 7 масс.% ДМАА. Доосаждение полимера в гель-волокне проводят в водной ванне, содержащей 18 масс.% ДМАА при температуре 40°C. Пластификационная вытяжка нити составляет 100% при скорости формования нити 30 м/мин. После промывки и сушки нить подвергают термообработке в вакууме при температуре 350°C с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 58,8 текс обладает следующими физико-механическими показателями:

Пример 7.

Получение СПАБИ из 100 мол.% ТФХ, 70 мол.% ГОДА и 30 мол.% ПФДА с введением в конце синтеза 1,2 мол.% от смеси диаминов терефталевой кислоты (ТФК).

Синтез СПАБИ проводят аналогично примеру 6. Получают раствор полимера с вязкостью 76 Па·с, после чего вводят 5,85 г (0,035 М) терефталевой кислоты, что составляет 1,2 мол.% от смеси исходных диаминов. После дополнительного перемешивания раствор сополиамида, содержащий 2,9 масс.% LiCl и 5,0 масс.% полимера с характеристической вязкостью [h]=7,6 дл/г фильтруют, дегазируют, формуют и отделывают аналогично примеру 6. Полученная нить линейной плотности 58,8 текс обладает следующими физико-механическими показателями:

Пример 8.

Получение СПАБИ из 100 мол.% ТФХ, 70 мол.% ГПДА и 30 мол.% ПФДА с введением в конце синтеза 0,15 мол.% ТФК от смеси диаминов.

Синтез СПАБИ осуществляют аналогично примеру 6. В конце синтеза при вязкости раствора полимера, равной 75 Па·с в реакционную массу добавляют 0,73 г (0,0044 М) ТФК. После дополнительного перемешивания раствор сополиамида, содержащий 2,9% LiCl, 1,15 масс.% растворенного НС1 и 5,0 масс.% полимера с характеристической вязкостью [h]=7,5 дл/г фильтруют, дегазируют, формуют и отделывают аналогично примеру 6. Полученная нить линейной плотности 58,8 текс обладает следующими физико-механическими показателями:

Пример 9.

Получение СПАБИ из 101,2 мол.% ТФХ, 50 мол.% ГПДА и 50 мол.% ПФДА.

860 г хлорида лития, 336 г (1,5 М) ГЦДА и 162 г (1,5 М) ПФДА растворяют в 18 л ДМАА, содержащем 0,025% воды. После растворения диаминов в раствор добавляют 13,5 г (0,75 М) воды, охлаждают его до 12°C и при постоянном перемешивании загружают 487 г (2,4 М) ТФХ. Полученный олигомер перемешивают в течение 1 часа, затем фильтруют в реактор второй стадии синтеза. При температуре 16°C продолжают дозировать оставшийся ТФХ в количестве 129,3 г (0,635 М) малыми порциями в течение 3 часов. Перемешивание продолжают в течение 3 часов. В конце перемешивания вязкость раствора составляла 54 Па·с. Поликонденсационный раствор содержит 4,7 масс.% СПАБИ с [h]=6,5 дл/г, 4,5% LiCl. После фильтрации и дегазации раствор формуют сухо-мокрым способом через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку 15 мм с отрицательной фильерной вытяжкой минус 30% в водную осадительную ванну, содержащую 7,5 масс.% ДМАА при температуре 18°C, откуда набухшую гелеобразную нить через дополнительную галету направляют во вторую водную ванну, содержащую 20 масс.% ДМАА с температурой 31°C, где происходит досаждение полимера с одновременной пластификационной вытяжкой на 60%. Скорость формования нити составляет 28 м/мин. После промывки и сушки нить подвергают термообработке в вакууме при температуре 350°C в течение 45 минут с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 60 текс обладает следующими физико-механическими свойствами:

Пример 10.

Получение СПАБИ из 101,2 мол.% ТФХ, 70 мол.% ГПДА и 30 мол.% ПФДА.

Синтез сополимера проводят аналогично примеру 1. Для синтеза полимера используют 18 л ДМАА с остаточной влагой 0,027%, 470 г LiCl, 460 г (2,054 М) ГЦДА, 95 г (0,88 М) ПФДА. После растворения диаминов в раствор добавляют 12,6 г (0,7 М) воды, охлаждают его до 10°C и затем добавляют 602,9 г (2,97 М) ТФХ малыми порциями. Получают раствор с вязкостью 64 Па·с, характеристическая вязкость полимера [h]=6,4 дл/г.Раствор содержит 5,01 масс.% полимера, 2,5% LiCl, 1,14% растворенного хлористого водорода, остальное ДМАА. Прядение нити, а также ее отделка и все последующие операции термообработки и термовытяжки осуществляют, как в примере 1. Получают нить линейной плотности 58,8 текс со следующими физико-механическими свойствами:

Пример 11.

Получение СПАБИ из 101,2 мол.% ТФХ, 50 мол.% ГЦЦА и 50 мол.% ПФДА.

900 г хлорида кальция растворяют в 15 л N-метилпирролидона при комнатной температуре, загружают 336 г(1,5 М) ГЦДА и 162 г (1,5 М) ПФДА. После растворения диаминов в раствор добавляют 13,5 г (0,75 М) воды, охлаждают его до 12°C и при постоянном перемешивании загружают 487 г (2,4 М) ТФХ. Полученный олигомер перемешивают в течение 1 часа, затем фильтруют в реактор второй стадии синтеза. При температуре 16°C продолжают дозировать оставшийся ТФХ в количестве 129,3 г(0,635 М) малыми порциями в течение 2 часов. Перемешивание продолжают в течение 8 часов. В конце перемешивания вязкость раствора составляла 45 Па·с. Поликонденсационный раствор содержит 5,0 масс.% СПАБИ с [h]=6,5 дл/г, 5,0 масс.% CaCl2 и 1,2 масс.% растворенного хлористого водорода. После фильтрации и дегазации раствор формуют сухо-мокрым способом через фильеру со 146 отверстиями диаметром 0,09 мм через воздушную прослойку 10 мм с отрицательной фильерной вытяжкой минус 30% в водную осадительную ванну, содержащую 7,5 масс.% N-метилпирролидона при температуре 18°C, откуда набухшую гелеобразную нить через дополнительную галету направляют во вторую водную ванну, содержащую 20 масс.% N-метилпирролидона с температурой 31°C, где происходит досаждение полимера с одновременной пластификационной вытяжкой на 60%. Скорость формования нити составляет 28 м/мин. После промывки и сушки нить подвергают термообработке в вакууме при температуре 350°C в течение 45 минут с последующей термовытяжкой при температуре 370°C. Полученная нить линейной плотности 60 текс обладает следующими физико-механическими свойствами:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА С ГЕТЕРОЦИКЛАМИ В ЦЕПИ | 2005 |

|

RU2285761C1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ В ВИДЕ ВОЛОКОН, НИТЕЙ, ВЫПОЛНЕННЫХ ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ ПОЛИАМИДОВ | 2011 |

|

RU2476454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ (ВАРИАНТЫ) | 2011 |

|

RU2478143C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| НИТЬ НА ОСНОВЕ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО СОПОЛИАМИДА С УЛУЧШЕННЫМИ ЭЛАСТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2659975C1 |

Изобретение относится к технологии получения высокопрочных высокомодульных волокон из ароматического сополиамида. Способ получения включает синтез сополиамида низкотемпературной сополиконденсацией смеси 5(6)-амино-2(4-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилхлорида в растворе амидного растворителя с добавкой 2,5-4,5 масс.% LiCL или CaCl2, формование полученного поликонденсационного раствора, промывку, сушку, термообработку и термовытяжку полученной нити. Причем в одном варианте синтез осуществляют с добавлением в реакционную массу стабилизатора вязкости в количестве 4-25 мол.% от смеси диаминов и избытком терефталоилхлорида в количестве 0,15-1,2 мол.% от смеси диаминов. В другом варианте стабилизатор вязкости добавляют в количестве 4-7,5 мол.% от смеси диаминов, а по окончании синтеза добавляют терефталевую кислоту в количестве 0,15-1,2 мол.% от смеси диаминов и перемешивают до полного растворения, а также осуществляют преобразование концевых групп сополимера при термообработке в инертной среде при температуре 340-360°C. Результатом является получение арамидной нити, характеризующейся пределом прочности 260 гс/текс и более, начальным модулем упругости 16000 кгс/мм2 и более, при этом коэффициент реализации прочности нити в микропластике составляет 1,6 и более, а разрушающее напряжение 620 кгс/мм2 и более. 3 н. и 7 з.п. ф-лы, 1 табл., 11 пр.

1. Комплексная высокопрочная высокомодульная термостойкая нить из гетероциклического ароматического сополиамида, отличающаяся тем, что она выполнена из сополиамида структуры:

где m=0,5-0,7, m+n=1, Ar - незамещенная пара-фениленовая группа, и характеризуется пределом прочности 260 гс/текс и более, начальным модулем упругости 16000 кгс/мм2 и более, при этом коэффициент реализации прочности нити в микропластике составляет 1,6 и более, а разрушающее напряжение 620 кгс/мм2 и более.

2. Способ получения высокопрочных комплексных термостойких нитей из гетероциклического ароматического сополиамида, включающий синтез сополиамида низкотемпературной сополиконденсацией смеси 5(6)-амино-2(4-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилхлорида в растворе N,N-диметилацетамида или N-метилпирролидона с добавкой 2,5-4,5 мас.% хлористого лития или хлористого кальция, сухо-мокрое формование из полученного поликонденсационного раствора в водно-диметилацетамидную или водно-метилпирролидоновую ванну с отрицательной фильерной вытяжкой при постадийном осаждении сополимера сначала в ванну, содержащую 0-15% N,N-диметилацетамида или N-метилпирролидона с последующим повышением их концентрации до 18-25%, промывку, сушку, термообработку и термовытяжку полученной нити, отличающийся тем, что синтез ароматического сополиамида осуществляют с добавлением в реакционную массу стабилизатора вязкости в количестве 4-25 мол.% от смеси диаминов и избытком терефталоилхлорида в количестве 0,15-1,2 мол.% от смеси диаминов с получением 5-6%-ного раствора сополимера структуры:

где m=0,5-0,7, m+n=1, Ar - незамещенный пара-фениленовый радикал.

3. Способ получения высокопрочных комплексных термостойких нитей по п.2, отличающийся тем, что в качестве стабилизатора вязкости используют обессоленную воду.

4. Способ получения высокопрочных комплексных термостойких нитей по п.2, отличающийся тем, что формование осуществляют через воздушную прослойку 5-35 мм с фильерной вытяжкой -80÷-10%.

5. Способ получения высокопрочных комплексных термостойких нитей по п.2, отличающийся тем, что формование осуществляют в водно-диметилацетамидную или водно-метилпирролидоновую ванну с пластификационной вытяжкой на 65-150%.

6. Способ получения высокопрочных комплексных термостойких нитей по п.2, отличающийся тем, что термообработку полученного волокна осуществляют при температуре 340-360°C в инертной среде или под вакуумом.

7. Способ получения высокопрочных комплексных термостойких нитей из гетероциклического ароматического сополиамида, включающий синтез сополиамида низкотемпературной сополиконденсацией смеси 5(6)-амино-2(4-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилхлорида в растворе N,N-диметилацетамида или N-метилпирролидона с добавкой 2,5-4,5 мас.% хлористого лития или хлористого кальция, сухо-мокрое или мокрое формование из полученного поликонденсационного раствора в водно-диметилацетамидную или водно-метилпирролидоновую ванну с отрицательной фильерной вытяжкой, промывку, сушку, термообработку и термовытяжку полученной нити, отличающийся тем, что синтез ароматического сополиамида осуществляют с добавлением в реакционную массу стабилизатора вязкости в количестве 4-7,5 мол.% от смеси диаминов, а по окончании синтеза - терефталевой кислоты в количестве 0,15-1,2 мол.% от смеси диаминов и перемешивают до полного растворения с получением 5-6%-ного раствора сополимера структуры:

и последующим преобразованием концевых групп после термообработки в инертной среде при температуре 340-360°C с получением сополимера структуры:

где m=0,5-0,7, m+n=1, Ar - незамещенный пара-фениленовый радикал.

8. Способ получения высокопрочных комплексных термостойких нитей по п.7, отличающийся тем, что в качестве стабилизатора вязкости используют обессоленную воду.

9. Способ получения высокопрочных комплексных термостойких нитей по п.7, отличающийся тем, что формование осуществляют через воздушную прослойку 5-35 мм с фильерной вытяжкой -80÷-10%.

10. Способ получения высокопрочных комплексных термостойких нитей по п.7, отличающийся тем, что формование осуществляют в водно-диметилацетамидную или водно-метилпирролидоновую ванну с пластификационной вытяжкой на 65-150%.

| ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2167961C1 |

| US 4018735 A1, 19.04.1977 | |||

| US 5571891 A1, 05.11.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

Авторы

Даты

2013-07-20—Публикация

2011-12-26—Подача